Слайд 1СПИСОК ЛИТЕРАТУРЫ

1. Таугер В. М. Расчет и курсовое проектирование деталей

машин, - Екатеринбург УрГУПС, 2006.

2. Проектирование механических передач: Учебно-справочное пособие

для ВУЗОВ С.А. Чернавский, Г.А. Снегарев, Б.С. Козинцов и др. 5-ое издание., переаб. доп. М.: Машиностроение , 1984.-560с. с ил

3. Иванов М.Н и Иванов В.Н. Детали машин Курсовое проектирование. Учеб. пособ. для машиностроительных ВУЗОВ. М., «Высшая школа» 1975, 551с. с ил.

4. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х томах. – М.: Машиностроение, 2001

5. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. – Высшая школа, 1990

6. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. школа, 1991 г.

Слайд 2Оглавление

Введение

1 Кинематический расчет редуктора

1.1 Определение общего КПД редуктора

1.2 Выбор электродвигателя

1.3

Определение угловых скоростей вращения редуктора

1.4 Определение крутящих моментов, передаваемых валами

редуктора

2 Расчет зубчатой передачи

2.1 Выбор материалов и расчет допускаемых напряжений

2.1.1 Выбор материалов

2.1.2 Расчет допускаемых контактных напряжений

2.1.3 Допускаемые напряжения изгиба

2.2 Расчет межосевого расстояния передачи

2.3 Выбор модуля и числа зубьев

2.4 Определение геометрических размеров колеса и шестерни

2.5 Проверочный расчет на выносливость по контактным напряжениям

2.6 Проверочный расчет на выносливость по напряжениям изгиба

3 Расчет валов редуктора

3.1 Выбор материала валов

3.2 Определение нагрузок на валы

Слайд 33.3 Расчет быстроходного вала

3.3.1 Ориентировочный расчет

3.3.2 Приближенный расчет

3.3.3 Уточненный расчет

3.4

Расчет тихоходного вала

3.4.1 Ориентировочный расчет

3.4.2 Приближенный расчет

3.4.3 Уточненный расчет

4 Выбор

и расчет шпонок

4.1 Основные параметры шпоночных соединений

4.2 Расчет шпонок быстроходного вала

4.3 Шпонки тихоходного вала

5 Проверочный расчет подшипников

5.1 Проверочный расчет подшипников быстроходного вала

5.2 Проверочный расчет подшипников тихоходного вала

5.3 Основные параметры подшипников

6 Выбор подшипников крышек

7 Конструирование корпуса

8 Смазка редуктора

9 Допуски и посадки

Список литературы

Слайд 13Редуктор цилиндрический двухступенчатый

Слайд 17Типы зубчатых передач

Прямозубая цилиндрическая передача

Косозубая цилиндрическая передача

Шевронная передача

Прямозубая коническая передача

Косозубая

коническая передача

Цилиндрическая передача

С внутренним зацеплением.

Слайд 19+ Большое передаточное число

+ Высокая плавность хода

+ Низкий уровень шума

+

Самоторможение (при Z1

Необходимость применения антифрикционных материалов

- Повышенное требование к смазке

Червячные передачи

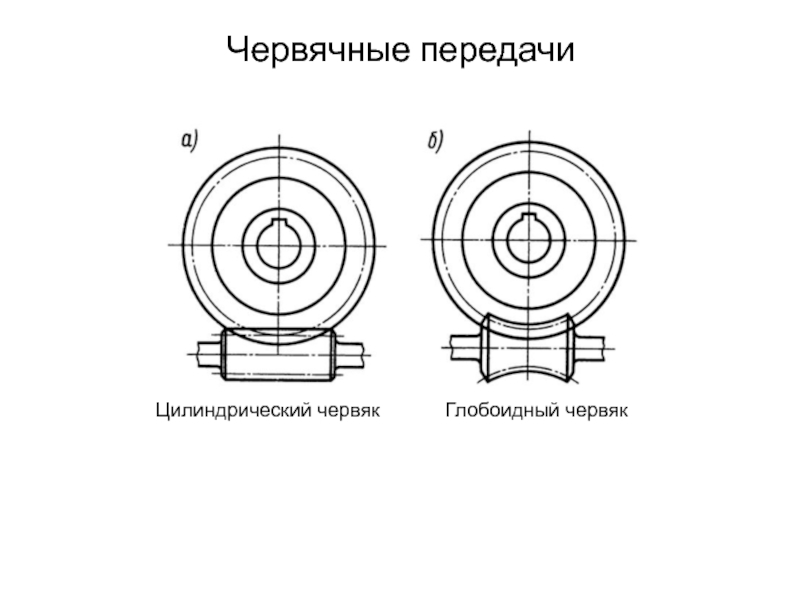

Слайд 20Червячные передачи

Глобоидный червяк

Цилиндрический червяк

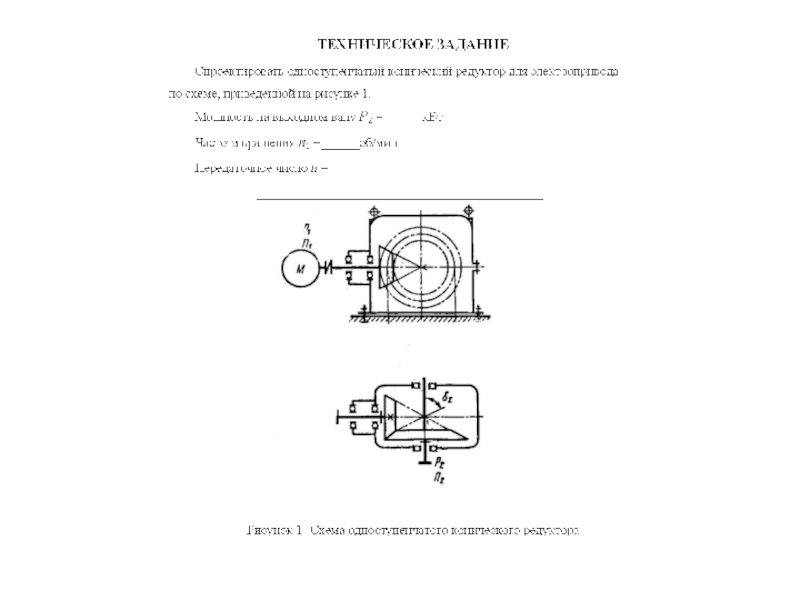

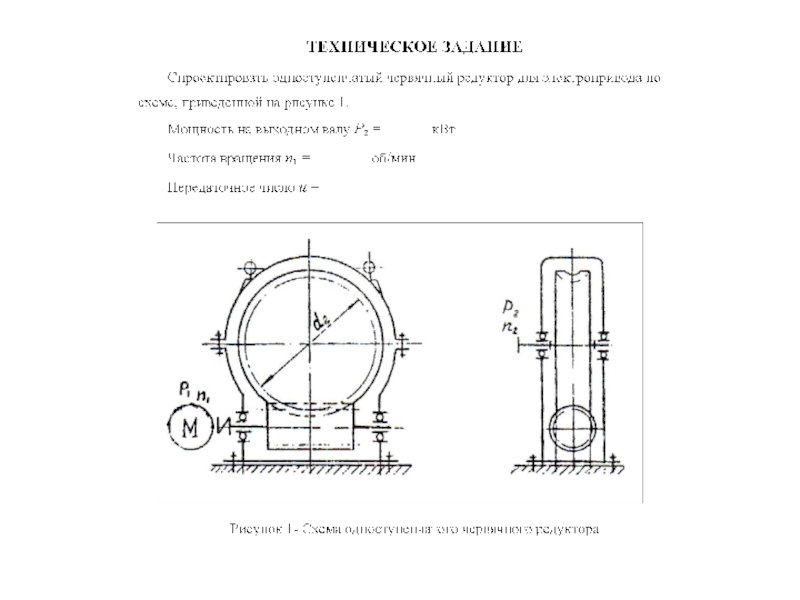

Слайд 21Схемы червячных редукторов

С нижним расположением червяка

С верхним расположением червяка

С боковым

расположением червяка

Слайд 23Подшипники

Подши́пник — изделие, являющееся частью опоры, которое поддерживает вал, ось

или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание

или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку на другие части конструкции.

Слайд 24Классификация подшипников

по воспринимаемым нагрузкам

Радиальные (воспринимают нагрузки направленные по радиусу)

Упорные,

осевые (воспринимают нагрузки направленные по оси вращения)

Упорно-радиальные (воспринимают нагрузки направленные

по оси вращения)

Слайд 25Классификация подшипников

по принципу работы

подшипники скольжения;

подшипники качения;

газостатические подшипники;

газодинамические подшипники;

гидростатические подшипники;

гидродинамические

подшипники;

магнитные подшипники.

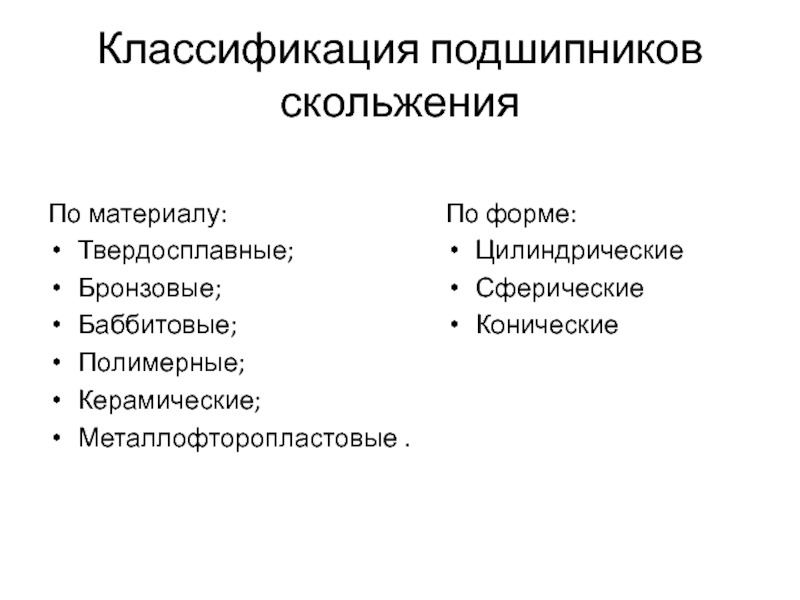

Слайд 28Классификация подшипников скольжения

По материалу:

Твердосплавные;

Бронзовые;

Баббитовые;

Полимерные;

Керамические;

Металлофторопластовые .

По форме:

Цилиндрические

Сферические

Конические

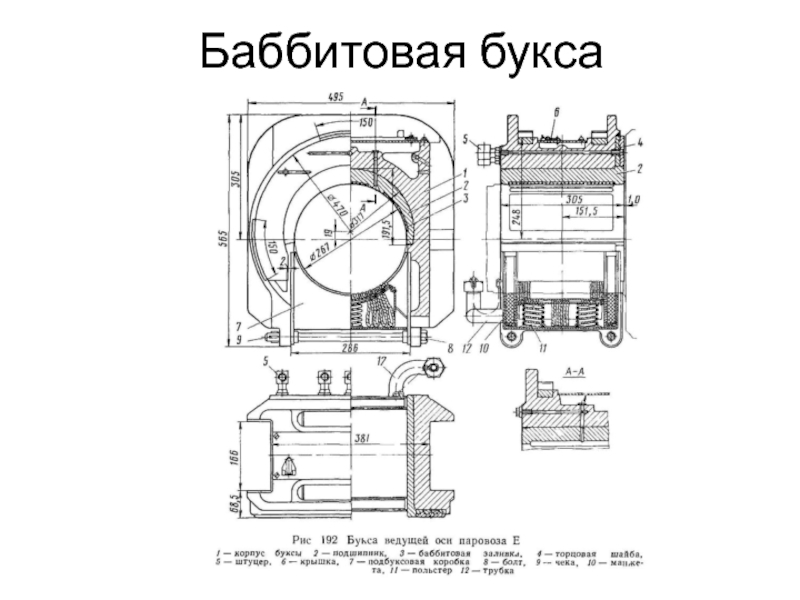

Слайд 29Подшипники скольжения

Бронзовый подшипник

скольжения

Металлофторопластовая втулка

Твердосплавный сферический подшипник

скольжения

Бронзовые сферический подшипник

скольжения

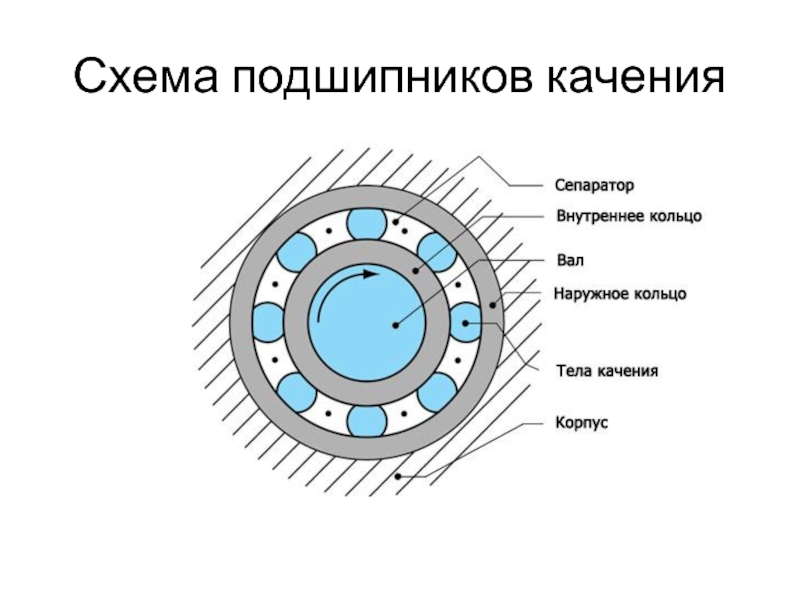

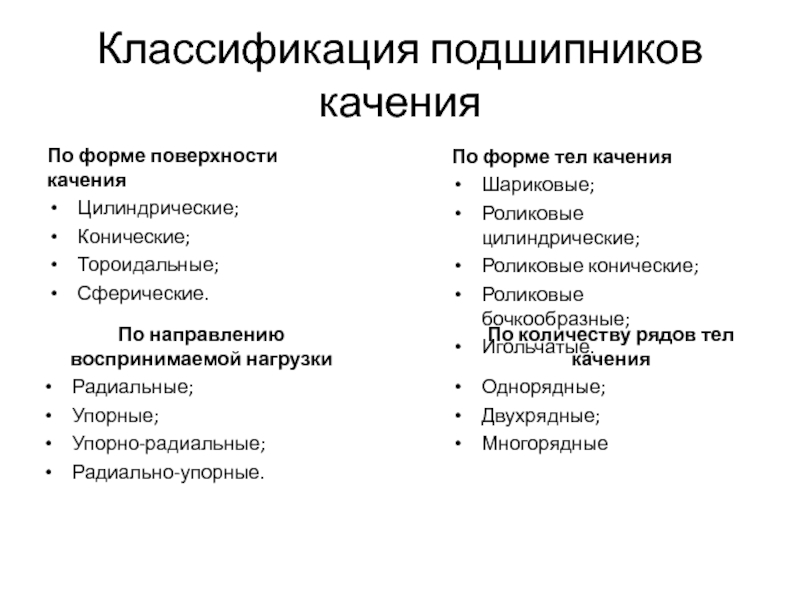

Слайд 33Классификация подшипников качения

По форме поверхности качения

Цилиндрические;

Конические;

Тороидальные;

Сферические.

По форме тел качения

Шариковые;

Роликовые цилиндрические;

Роликовые

конические;

Роликовые бочкообразные;

Игольчатые.

По направлению воспринимаемой нагрузки

Радиальные;

Упорные;

Упорно-радиальные;

Радиально-упорные.

По количеству рядов тел качения

Однорядные;

Двухрядные;

Многорядные

Слайд 34Формы поверхности качения

Цилиндрическая поверхность качения

Тороидальная поверхность качения

Коническая поверхность качения

Сферическая поверхность

качения

Слайд 35Классификация подшипников качения

По направлению воспринимаемой нагрузки

Радиальный роликовый

подшипник

Радиальный шариковый

подшипник

Слайд 36Классификация подшипников качения

По направлению воспринимаемой нагрузки

Упорный роликовый

подшипник

Упорный шариковый

подшипник

Слайд 37Классификация подшипников качения

По направлению воспринимаемой нагрузки

Упорно-радиальный

роликовый подшипник

Радиально-упорный

роликовый подшипник

Радиально-упорный

шариковый подшипник

Слайд 38Классификация подшипников качения

По количеству рядов тел качения

Двухрядные подшипники

Однорядный подшипник

Слайд 39Самоустанавливающиеся

подшипники

Слайд 40Резьбовые соединения

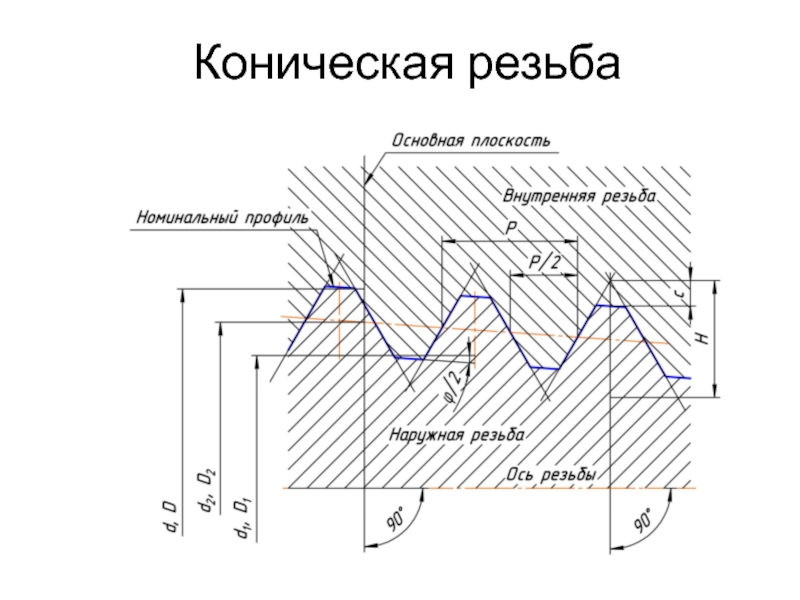

Резьба – поверхность, образованная винтовым (спиральным) вращением плоского контура

вдоль цилиндра или конуса.

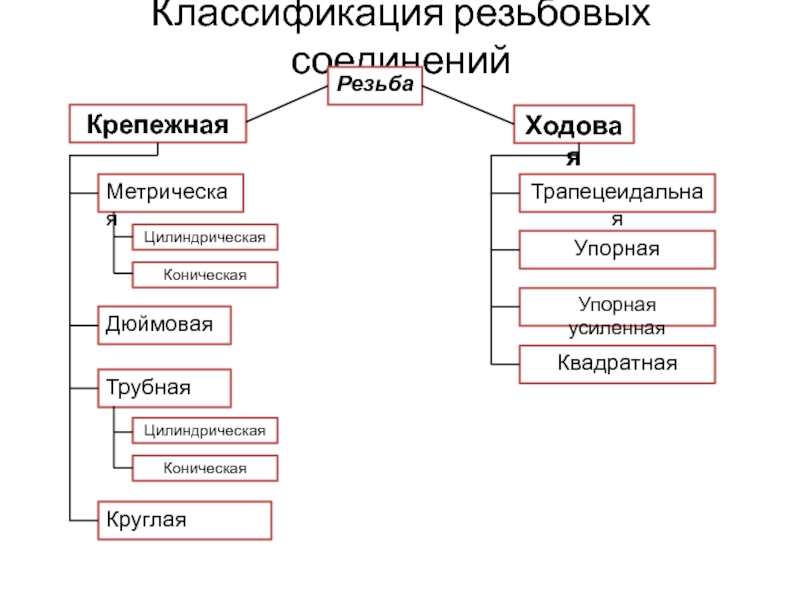

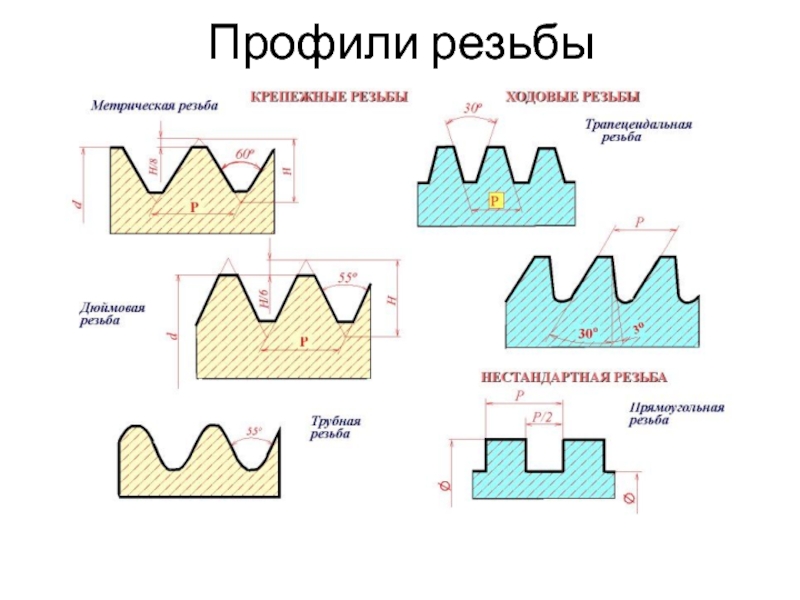

Слайд 41Классификация резьбовых соединений

Крепежная

Ходовая

Резьба

Метрическая

Дюймовая

Трубная

Круглая

Цилиндрическая

Коническая

Цилиндрическая

Коническая

Трапецеидальная

Упорная

Упорная усиленная

Квадратная

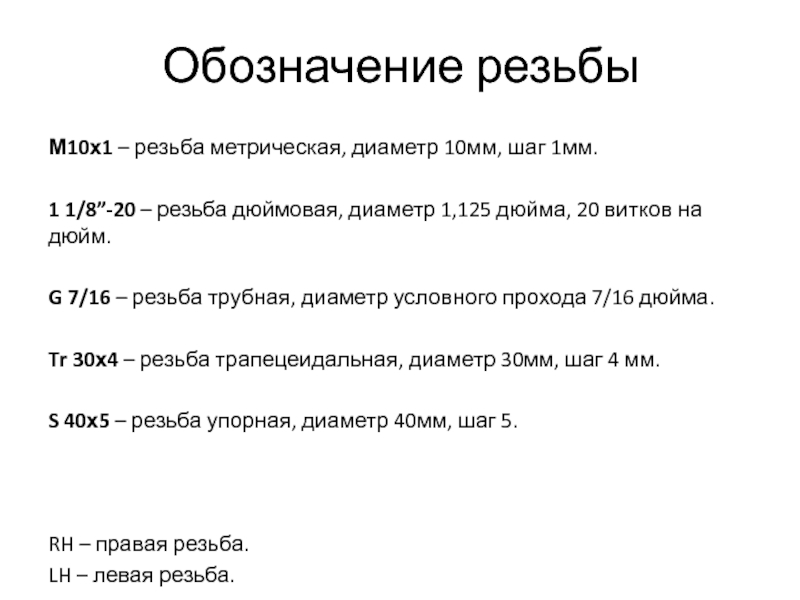

Слайд 44Обозначение резьбы

М10х1 – резьба метрическая, диаметр 10мм, шаг 1мм.

1 1/8”-20

– резьба дюймовая, диаметр 1,125 дюйма, 20 витков на дюйм.

G

7/16 – резьба трубная, диаметр условного прохода 7/16 дюйма.

Tr 30х4 – резьба трапецеидальная, диаметр 30мм, шаг 4 мм.

S 40х5 – резьба упорная, диаметр 40мм, шаг 5.

RH – правая резьба.

LH – левая резьба.

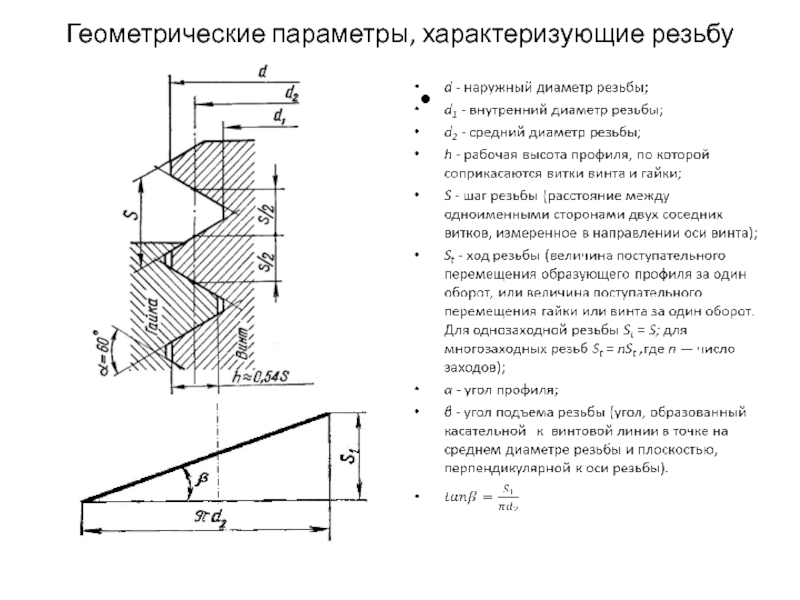

Слайд 45Геометрические параметры, характеризующие резьбу

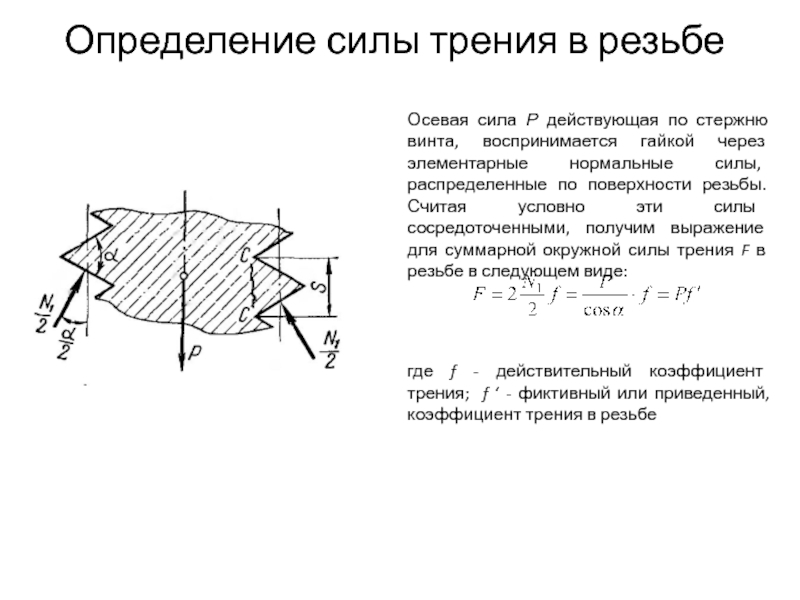

Слайд 46Определение силы трения в резьбе

Осевая сила Р действующая по стержню

винта, воспринимается гайкой через элементарные нормальные силы, распределенные по поверхности

резьбы. Считая условно эти силы сосредоточенными, получим выражение для суммарной окружной силы трения F в резьбе в следующем виде:

где f - действительный коэффициент трения; f ‘ - фиктивный или приведенный, коэффициент трения в резьбе

Слайд 47Способы изготовления резьбы

Нарезкой вручную метчиками (плашками). Способ малопроизводительный. Его применяют

в индивидуальном производстве и ремонтных работах.

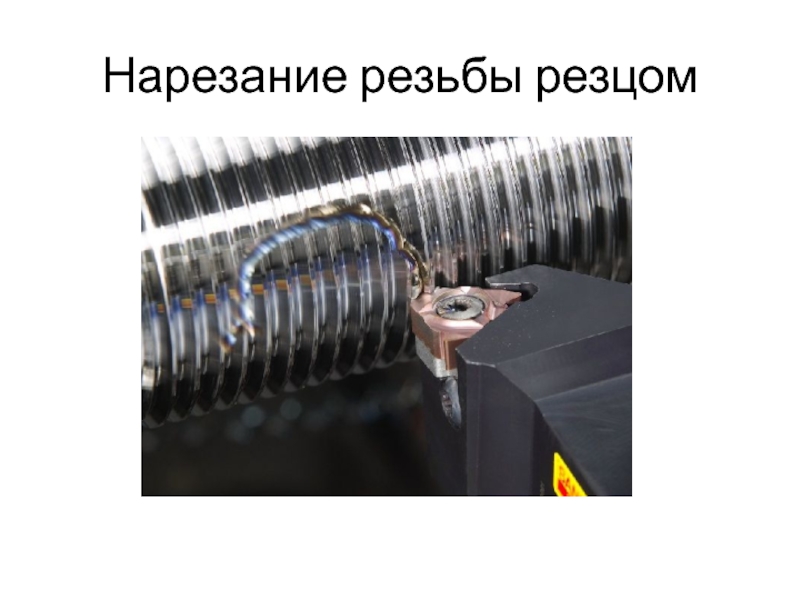

Нарезкой на токарно-винторезных или специальных

станках.

Методом фрезерования на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

Методом накатки на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым методом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.).

Методом отливки. Этим методом изготовляют резьбы на литых деталях из чугуна, стекла, пластмассы, металлокерамики и др.

Методом выдавливания. С помощью этого метода изготовляют резьбу на тонкостенных давленых и штампованных изделиях из жести, пластмассы и т. д.

Слайд 48Инструменты для нарезания резьбы

Метчики ручные

Метчики машинные

Плашки

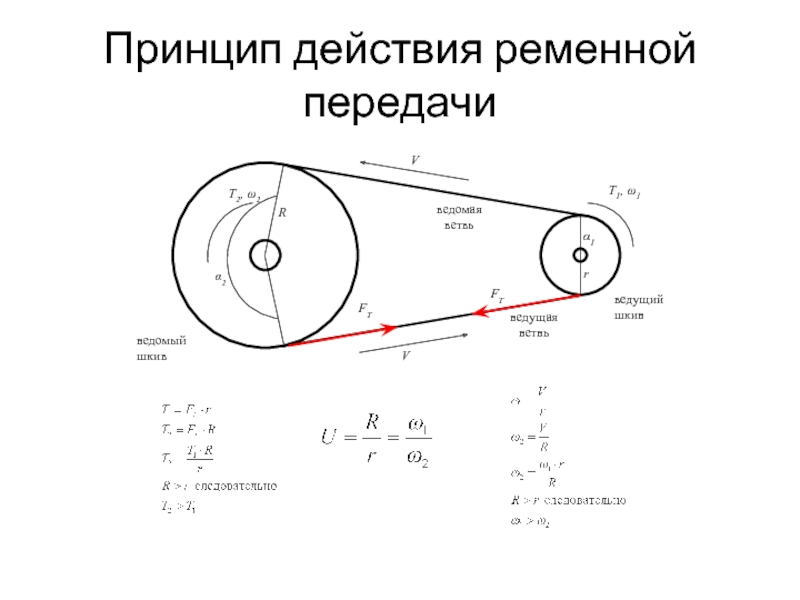

Слайд 51Принцип действия ременной передачи

Слайд 53Преимущества и недостатки

ременной передачи

+ Простота изготовления

+ Низкая стоимость

+ Возможность

использования при больших межосевых расстояниях

+ Высокая плавность хода

+ Низкий уровень

шума

+ Предохраняет от перегрузок

- Низкая долговечность

- Непостоянство передаточного отношения

- Ограничение по минимальному межосевому расстоянию

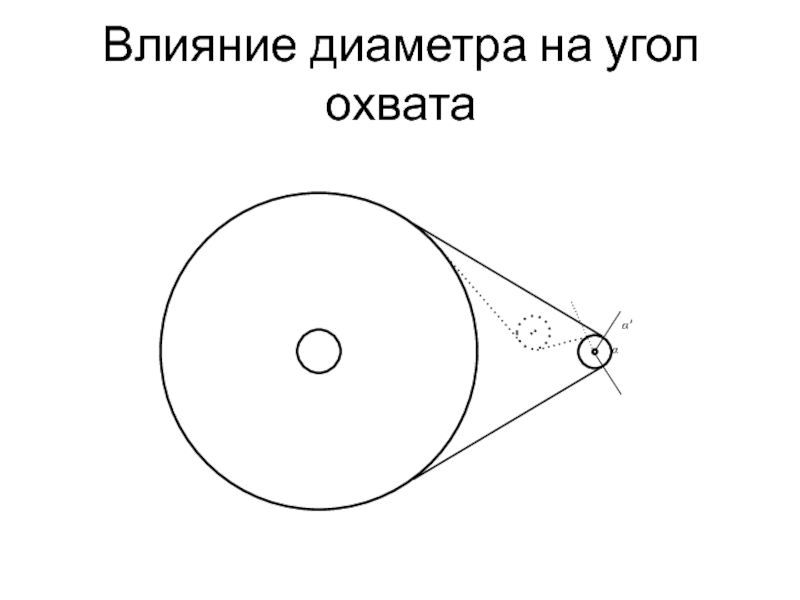

- Ограничение по соотношению диаметров колес

- Необходимость применения натяжных механизмов

- Большая нагрузка на валы

Слайд 54Типы ременных передач

1 - Плоскоременная

2 - Клиноременная

Слайд 553 – Передача с зубчатым ремнем

4 – Ручейковй ремень

Слайд 56Соединение валов

с сопряженными деталями

Штифтовые;

Шпоночные;

Шлицевые;

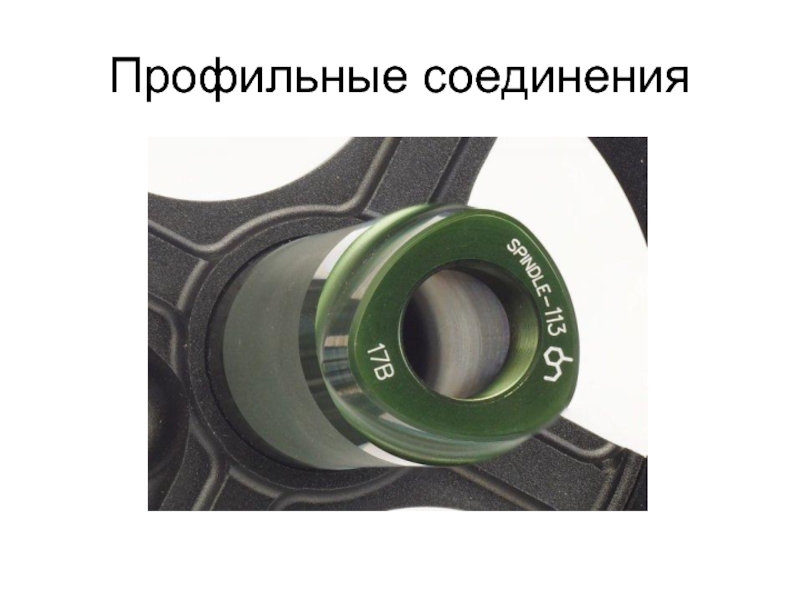

Профильные;

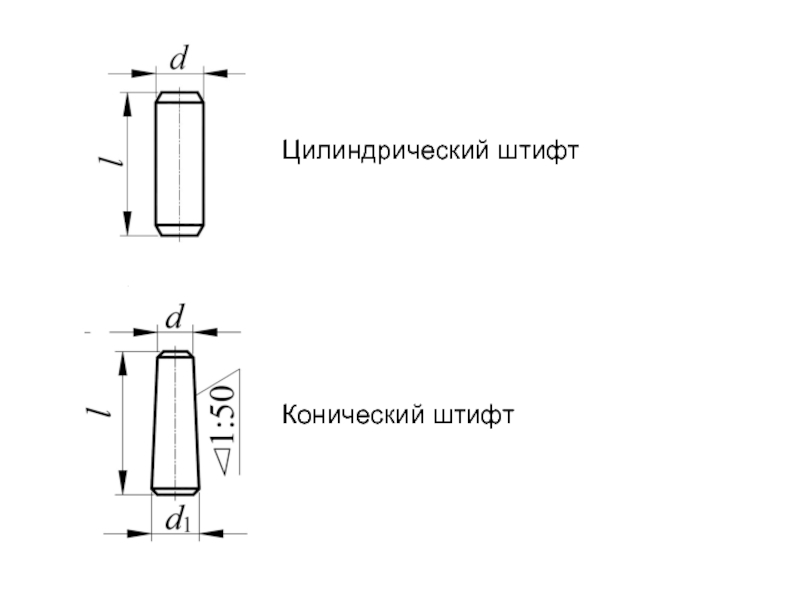

Слайд 58Цилиндрический штифт

Конический штифт

Слайд 59Шпоночные соединения

Призматические

Сегментные

Клиновые

Тангенциальные

Круглые

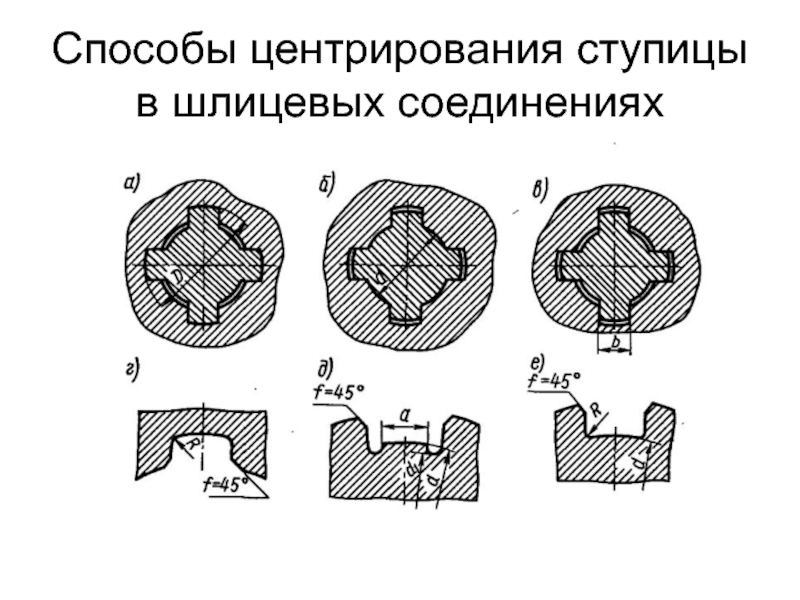

Слайд 64Способы центрирования ступицы

в шлицевых соединениях

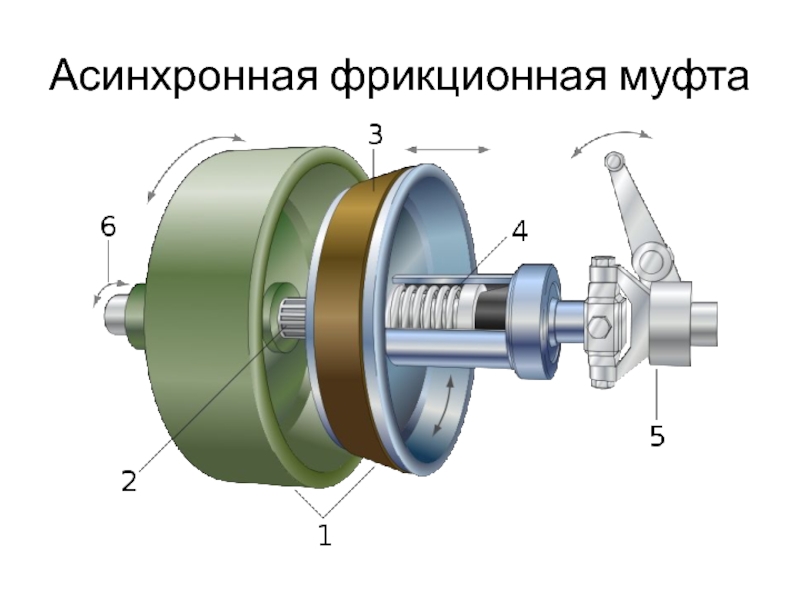

Слайд 66МУФТЫ

Муфта - устройство, предназначенное для соединения друг с другом концов валов, а

также валов и свободно сидящих на них деталей и передачи

крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфта передаёт механическую энергию без изменения её величины

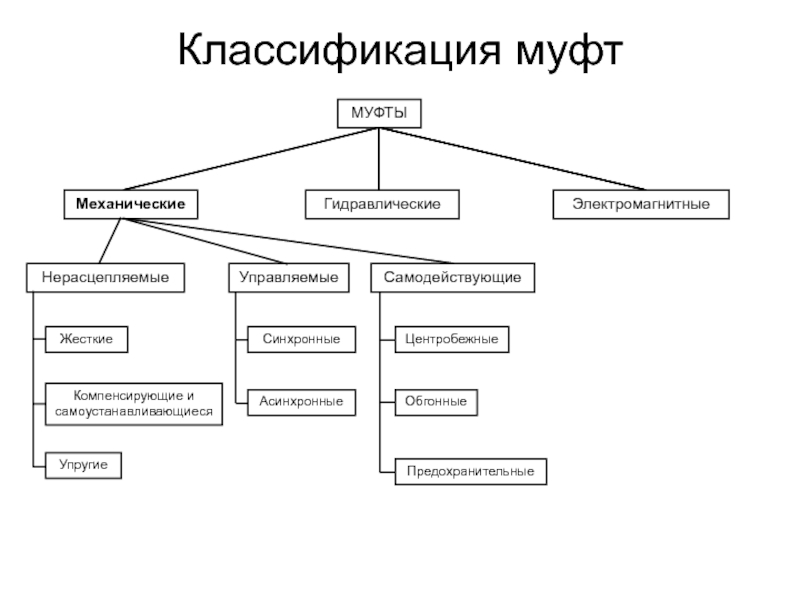

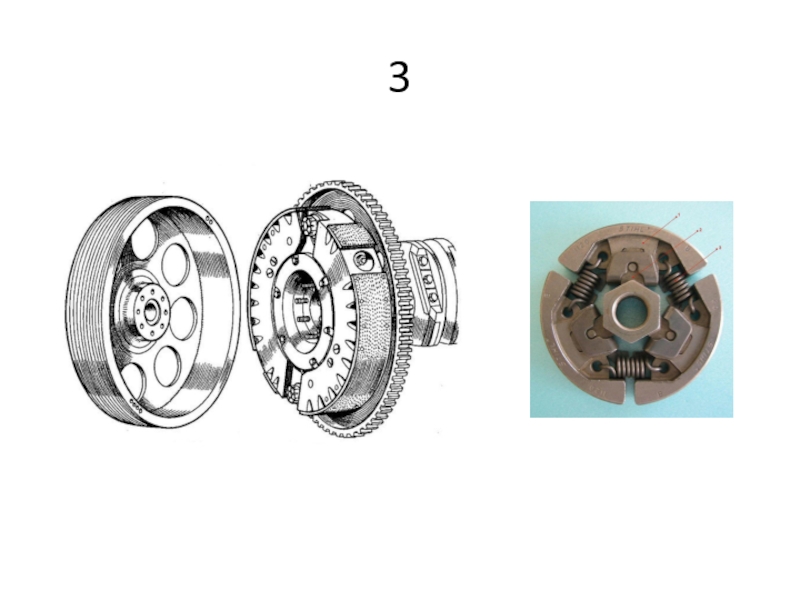

Слайд 67Классификация муфт

Нерасцепляемые

Управляемые

Самодействующие

Жесткие

Компенсирующие и самоустанавливающиеся

Упругие

Синхронные

Асинхронные

Центробежные

Обгонные

Предохранительные

Механические

МУФТЫ

Гидравлические

Электромагнитные

Слайд 68Жесткие муфты

Втулочные муфты

Жесткие муфты

Втулочные муфты

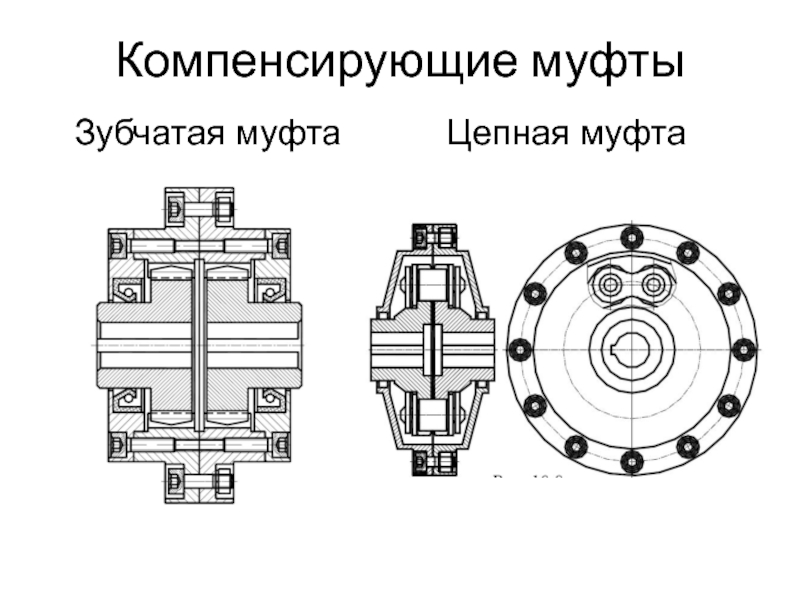

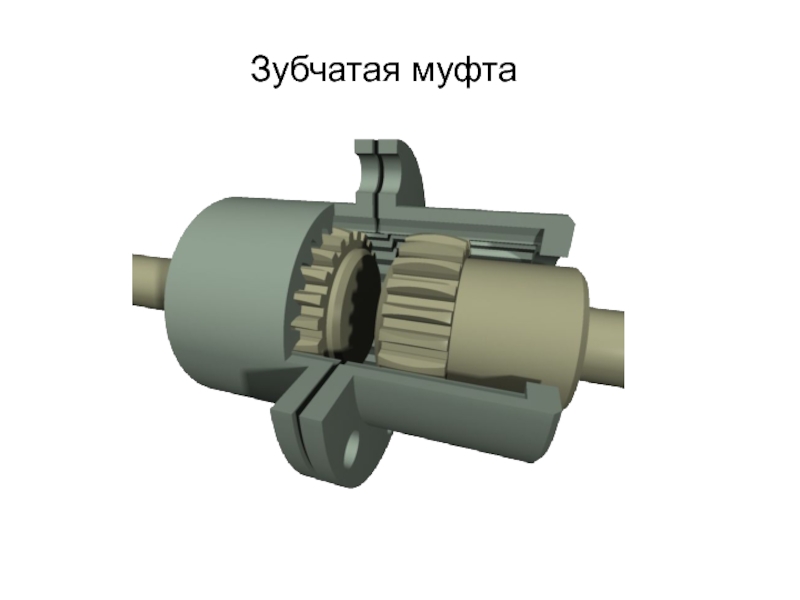

Слайд 70Компенсирующие муфты

Зубчатая муфта

Цепная муфта

Слайд 72Компенсирующие муфты

Кулачково-дисковая муфта

Слайд 73Компенсирующие муфты

Шарнирная муфта (кардан)

Слайд 74Упругие муфты

Муфта с упругой звездочкой

Слайд 75Упругие муфты

Втулочно-пальцевая муфта

Слайд 76Упругие муфты

Муфта с упругой оболочкой

Слайд 77Синхронные муфты

Муфта предохранительная с разрушающимся элементом

Слайд 80Предохранительная шариковая

муфта