Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

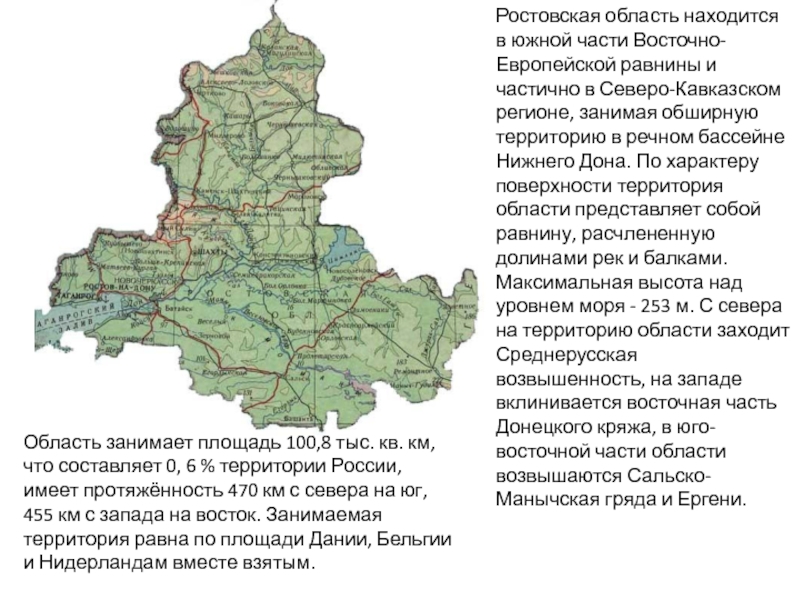

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

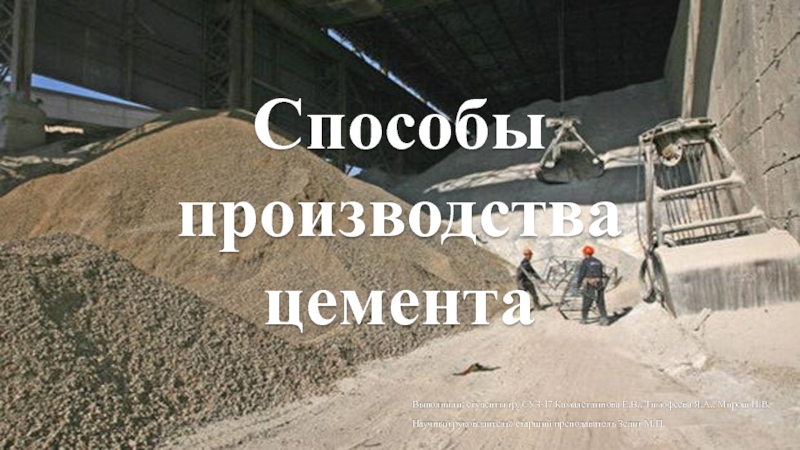

Способы производства цемента

Содержание

- 1. Способы производства цемента

- 2. Существует несколько методов изготовления цемента:Мокрый способ производства

- 3. Мокрый способ производства цемента

- 4. Слайд 4

- 5. Мокрый способ производства цемента Производство начинается

- 6. Добыча сырьевых материалов

- 7. Слайд 7

- 8. Болтушка

- 9. Мокрый способ производства цемента Затем он

- 10. Слайд 10

- 11. Мокрый способ производства цемента Только после

- 12. Обжиг сырьевой смеси

- 13. Печь представляет собой цилиндр из металла, который

- 14. Мокрый способ производства цемента Если для

- 15. Сухой способ производства цемента

- 16. Слайд 16

- 17. Сухой способ производства цемента Во время

- 18. Сухой способ производства цемента Если применяется

- 19. Особенности полусухого способа производства

- 20. Слайд 20

- 21. Особенности полусухого способа производства Полусухой метод

- 22. Комбинированный метод производства цемента

- 23. Слайд 23

- 24. Комбинированный метод производства цемента Этот метод

- 25. Методы производства выбирают исходя из технико-экономических и

- 26. Скачать презентанцию

Существует несколько методов изготовления цемента:Мокрый способ производства цементаСухой способ производства цементаПолусухой способ производстваКомбинированный метод производства цемента Основными способами, которые применяются на ведущих заводах, являются сухой и мокрый.

Слайды и текст этой презентации

Слайд 1Способы производства цемента

Выполнили: студенты гр. СУЗ-17 Камалетдинова Е.В., Тимофеева Я.А.,

Мирош Н.В.

Слайд 2Существует несколько методов изготовления цемента:

Мокрый способ производства цемента

Сухой способ производства

цемента

Полусухой способ производства

Комбинированный метод производства цемента

Основными способами, которые применяются на

ведущих заводах, являются сухой и мокрый.Слайд 5Мокрый способ производства цемента

Производство начинается с извлечения из карьеров твердого

известняка, который впоследствии дробится на куски различного размера. Затем куски

измельчаются в дробильных агрегатах, пока размеры частей известняка не будут превышать 8-10 мм.Затем на мини-завод транспортируют глину из карьера и обрабатывают ее в вальцевых дробилках до той степени, пока размер кусочков будет достигать от 0 до 100 мм.

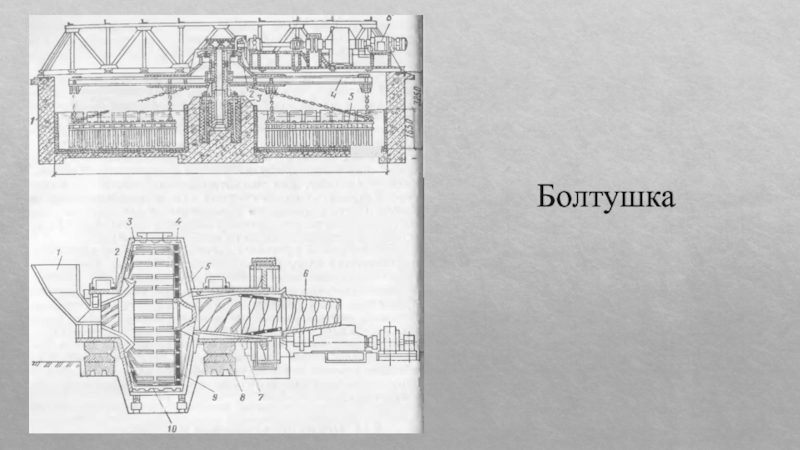

Далее измельченную смесь отмачивают в болтушках. В результате получается шлам из глины, влажность которого составляет до 70 %.

Слайд 9Мокрый способ производства цемента

Затем он поступает в мельницу, где происходит процесс

смешивания и размалывания с известняковой массой.

После этого шлам влажностью около

40 % направляется в вертикальный бассейн, в котором выполняется окончательный процесс корректировки. Эта операция имеет исключительное значение, так как на этом этапе обеспечивается химическая формула состава произведенного шлама.Слайд 11Мокрый способ производства цемента

Только после того как шлам пройдет контроль

качества, он допускается к последующим этапам. Далее цементная масса транспортируется

из вертикального оборудования (бассейна) в горизонтальный, в котором происходит хранение смеси перед поступлением в печь обжига. В горизонтальном бассейне сырьевая масса постоянно помешивается механическим путем с применением сжатого воздуха. Благодаря этому шлам не выпадает в осадок и полностью гомогенизируется. Если в процессе изготовления цемента применяются сырьевые компоненты, что имеют неизменный химический состав, то корректировка химического состава шлама осуществляется в горизонтальном бассейне.Затем шлам направляется в печь для обжига, в которой он превращается в клинкер. Полученная клинкерная основа цемента поступает в промышленный холодильник для охлаждения. После этого клинкер подвергается дроблению и подается в бункеры мельниц. Там клинкерная масса повторно измельчается.

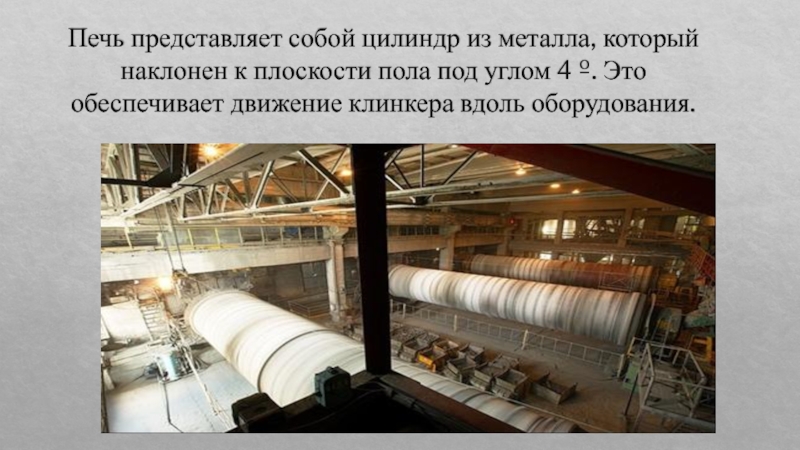

Слайд 13Печь представляет собой цилиндр из металла, который наклонен к плоскости

пола под углом 4 º. Это обеспечивает движение клинкера вдоль

оборудования.Слайд 14Мокрый способ производства цемента

Если для процесса обжига шлама используется твердое

топливо, то возникает необходимость в строительстве дополнительного помещения для хранения

и подготовки угля. Когда в производственном процессе применяется жидкое или газообразное топливо, то схема обжига клинкерной смеси имеет упрощенный вид.В завершение цемент перенаправляется из бункеров мельниц в специальные помещения для хранения. На этом производственном этапе лаборанты осуществляют контроль качества продукции и определяют марку цемента. Только после этого продукция направляется в упаковочные аппараты.

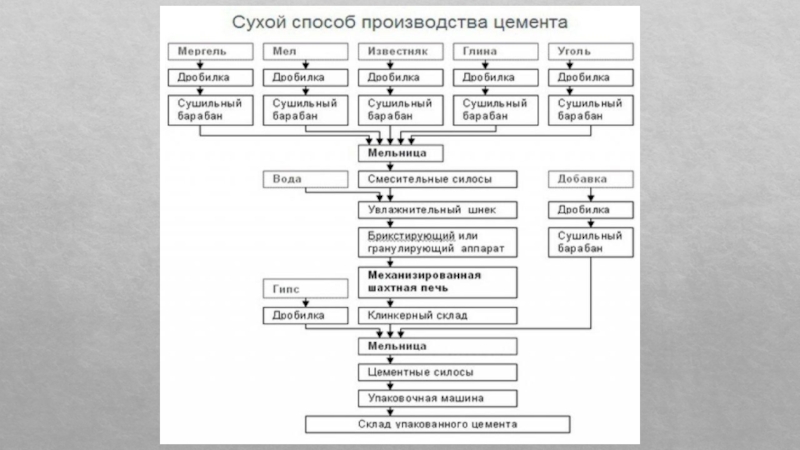

Слайд 17Сухой способ производства цемента

Во время производства цемента сухим методом используется

другая технологическая схема. Глина и известняк, добытые из карьера, после

дробления направляются в сепараторную мельницу, где осуществляется помол, смешивание и сушка сырьевых компонентов. Полученная смесь направляется к смесительным аппаратам, где выполняется окончательное смешивание с применением сжатого воздуха. На данном этапе осуществляется корректировка химического состава цементной смеси.Слайд 18Сухой способ производства цемента

Если применяется глинистый компонент, то сырьевая смесь

подается для смешивания в шнеки, в которых происходит частичное увлажнение

водой. На этом этапе образуются прочные гранулы, что имеют влажность не более 14 % — далее они поступают в печь для обжига.При сухом методе производства процесс обжига сырья может выполняться в различных печах, здесь особое внимание уделяется приготовлению сырьевой массы. Дальнейшие этапы технологического процесса осуществляются так же, как и при мокром методе производства.

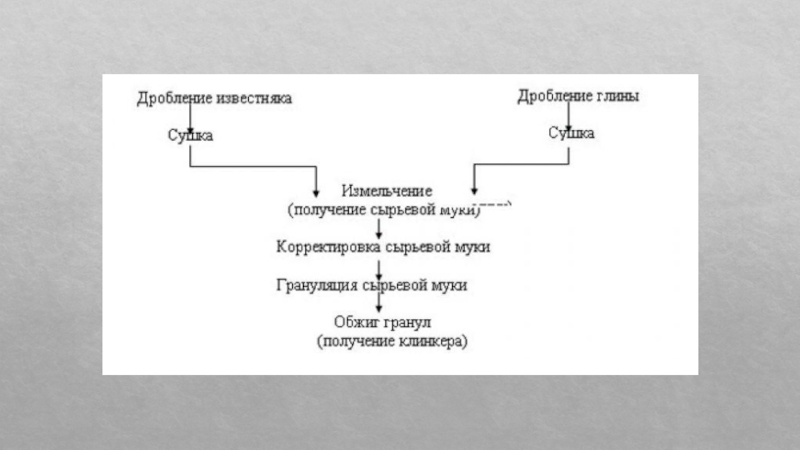

Слайд 21Особенности полусухого способа производства

Полусухой метод производства цемента очень похож на

сухой, но отличия все же есть.

Размер муки, что проходит стадию

гранулирования, составляет 10-20 мм, а влажность 11-16 %. Сырье обжигается в печах Леполь и после этого образовавшиеся гранулы направляются на конвейерный кальцинатор.Из печки выделяются газы, что проходят сквозь гранулы на решетке. В результате этого происходит их нагрев до 900 ºС и они полностью высушиваются. Во время такой термообработки выполняется декарбонизация смеси на 22-30 %, что важно для производства. По завершению этих процессов сырье направляется в печь, где и завершается процесс изготовления цемента. Обжиг гранулированного цемента может происходить в шахтных печах. При этом гранулирование выполняется с частицами угля, после этого цемент направляется на хранение.

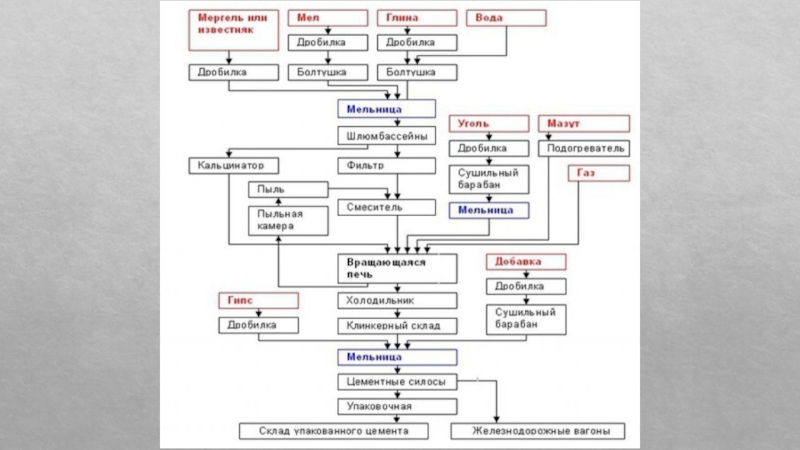

Слайд 24Комбинированный метод производства цемента

Этот метод основывается на подготовке сырьевых компонентов

по мокрому способу, а их обжиге – по схеме полусухого

способа. Полученный в сырьевой мельнице шлам влажностью 30-45 % поступает в специальный фильтр, в котором он обезвоживается до влажности 15-20 %. Далее сырьевая смесь смешивается с пылью, что снижает влажность до 12-14 %.Затем смесь поступает на обжиг, который выполняется в печах полусухого метода изготовления цемента. Остальные операции комбинированного метода не отличаются от этапов мокрого способа производства.