Слайд 2Графитизация

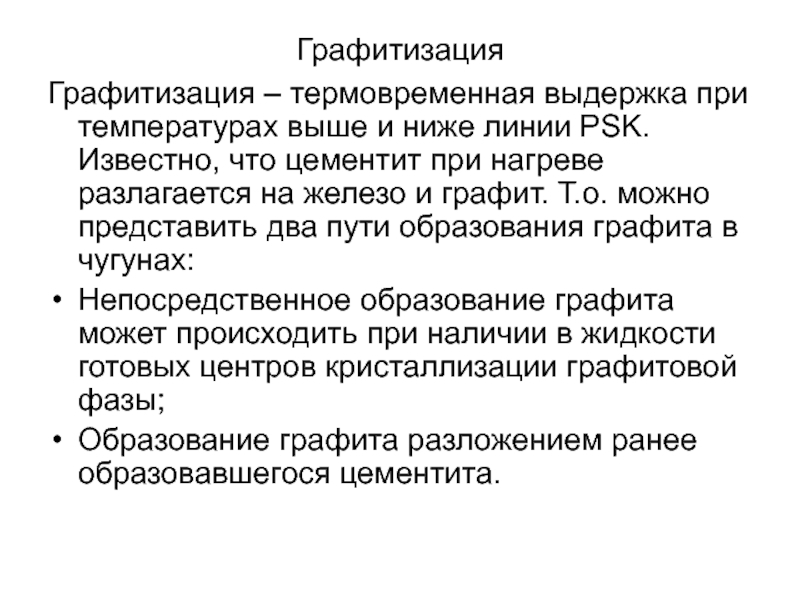

Графитизация – термовременная выдержка при температурах выше и ниже линии

PSK. Известно, что цементит при нагреве разлагается на железо и

графит. Т.о. можно представить два пути образования графита в чугунах:

Непосредственное образование графита может происходить при наличии в жидкости готовых центров кристаллизации графитовой фазы;

Образование графита разложением ранее образовавшегося цементита.

Слайд 3

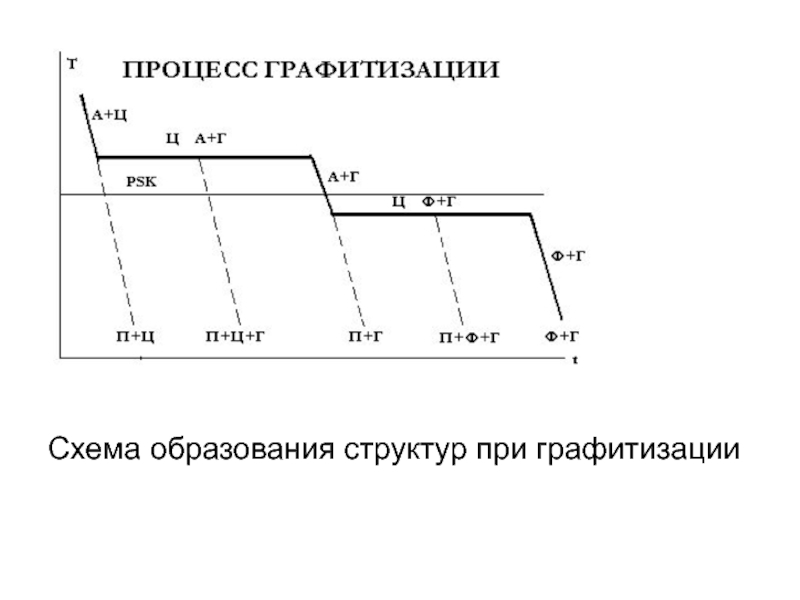

Схема образования структур при графитизации

Слайд 4

Графитовые включения – концентраторы напряжений и при растягивающих нагрузках от

них развивается трещина. Поэтому предел прочности при растяжении у чугунов

в 5 раз меньше, чем у сталей. При сжимающих нагрузках края графитовых включений спрессовываются и их отрицательная роль не проявляется и предел прочности на сжатие у чугунов такой как у стали. Наличие графита резко снижает сопротивление материала при жестких способах нагружения: сопротивление разрыву, удару. У серых чугунов обнаруживается заниженная пластичность до 0,5%, у ковких – 5-10%, высокопрочных – до 15%. Несмотря на все это, у графита есть положительные стороны:

графит улучшает обрабатываемость резанием, т.к. образуется ломкая стружка;

по сравнению со сталью чугун имеет лучшие антифрикционные свойства и низкий коэффициент трения, т.к. наличие графита обеспечивает дополнительную смазку поверхностей трения;

из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и резонансные колебания и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, переходы в сечениях, отверстия), к которым сталь очень чувствительна;

чугун дешевле стали.

Слайд 5

Белый чугун - это чугун, в котором весь углерод находится

в связанном состоянии. Белый чугун для изготовления деталей машин не

используют, поскольку он обладает высокой твердостью (НВ=450-550), хрупок и практически не поддается обработке режущим инструментом. Излом белого чугуна белый, т.к. он состоит в основном из ледебурита.

Половинчатый чугун - это чугун, в котором углерод частично находится в связанном состоянии, а другая его часть свободная (в виде графита). Этот чугун, как и белый, не используется для изготовления деталей машин. Его получают после доменного производства, т.к. кремний способствует образованию графита, а марганец – образованию цементита. При повышенном содержании кремния получают серый чугун с длинными пластинами, которые способствуют образованию микротрещин.

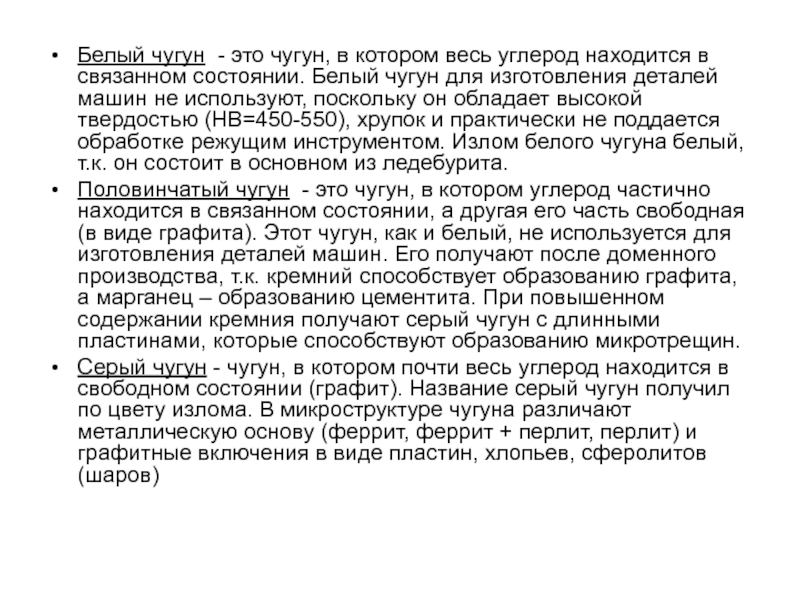

Серый чугун - чугун, в котором почти весь углерод находится в свободном состоянии (графит). Название серый чугун получил по цвету излома. В микроструктуре чугуна различают металлическую основу (феррит, феррит + перлит, перлит) и графитные включения в виде пластин, хлопьев, сферолитов (шаров)

Слайд 6

Различают: обычный серый чугун (содержит пластинчатые формы графита), ковкий чугун

(содержит графит в виде хлопьев), высокопрочный чугун (содержит графит в

виде сферолитов – шаровидной формы).

Слайд 7

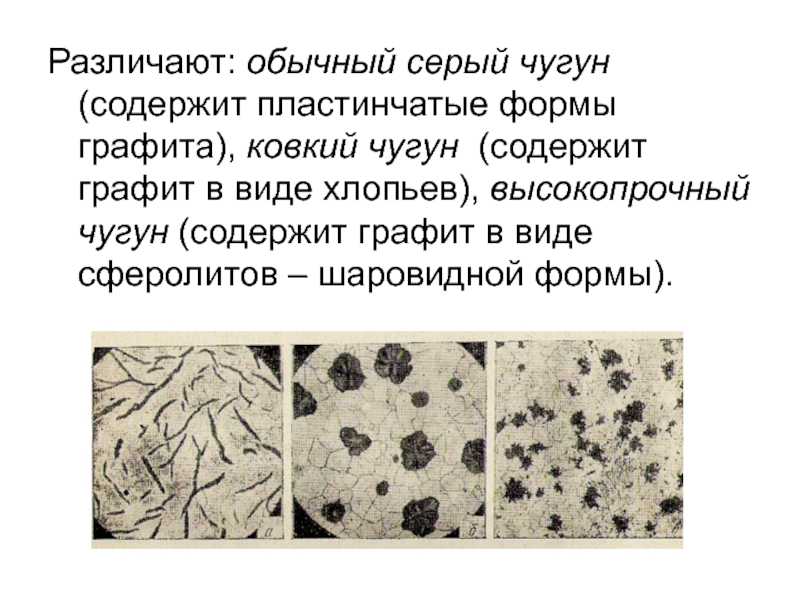

Серый обычный чугун маркируется буквами С (серый) и Ч (чугун)

и 2 цифрами, показывающими предел прочности при растяжении и сопротивление

изгибу в кГ/мм2. Стандартные марки чугунов (ГОСТ 1412-85): СЧ10-28, СЧ24-44, СЧ32-52.

Химический состав серых обычных чугунов : 2,9-3,7 % С, 1,2-2,6 % Si; 0,5-1,1 % Мn; не более 0,2-0,3 % Р и 0,12-0,15 % S.

Учитывая механические свойства, следует применять серые чугуны для деталей, подвергающимся сжимающим и, в худшем случае, изгибающим нагрузкам.

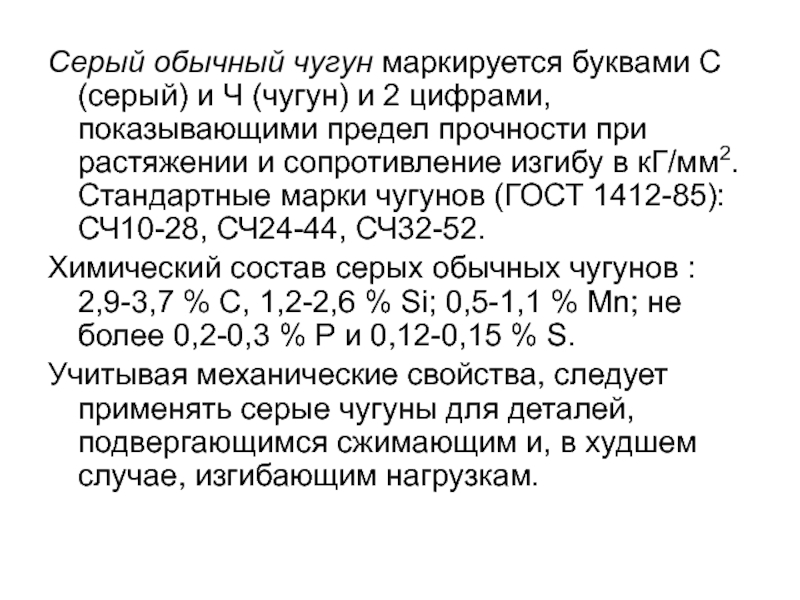

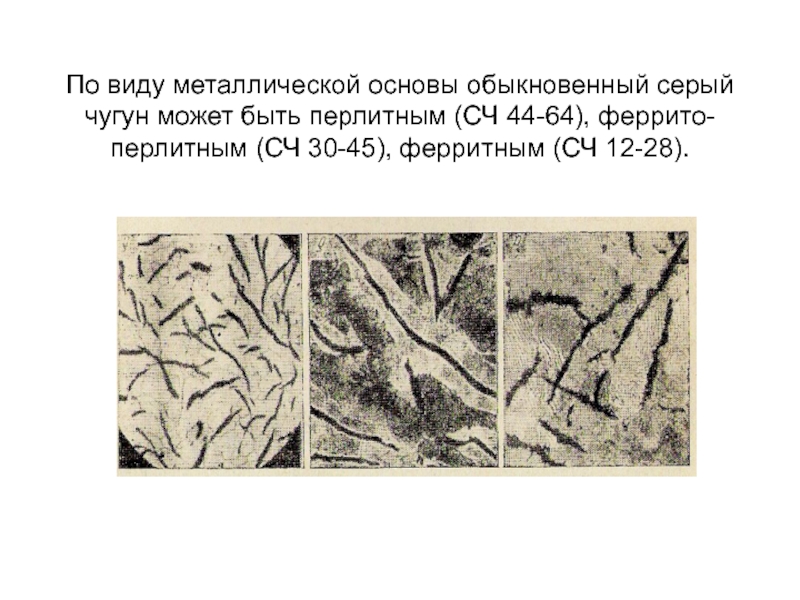

Слайд 8По виду металлической основы обыкновенный серый чугун может быть перлитным

(СЧ 44-64), феррито-перлитным (СЧ 30-45), ферритным (СЧ 12-28).

Слайд 9

Для наиболее ответственных деталей применяются перлитные чугуны. Наилучшие механические свойства

имеют модифицированные чугуны. В ковш с жидким чугуном вводят модификатор

– ферросилиций, силикокальций и др., которые составляют 0,4-0,8% от массы жидкого чугуна, предварительно размельченных до 2-10 мм. При затвердевании такой чугун имеет благоприятную форму графита – мелких завихренных пластин и перлитную структуру металлической основы.

Из серых чугунов изготавливают детали, подвергаемые сжимающим нагрузкам или небольшим изгибающим: гильзы, поршневые кольца, станины, диски сцепления, седла клапанов, головки цилиндров, товары массового потребления и т.д.

Слайд 10

Высокопрочные чугуны маркируют BЧ40-10, ВЧб0-2 (первая цифра –предел прочности при

растяжении, последняя цифра – относительное удлинение в %) и т.д.

Состав – металлическая основа (перлит, перлито-феррит или феррит) и шаровидный графит. При шаровидной форме отдельные графитовые включения разобщены, благодаря чему повышаются механические свойства. Эти чугуны обладают еще и повышенной пластичностью. Высокопрочный чугун применяется:

взамен серого чугуна — для удлинения срока службы отливок (изложниц, прокатных валков, поршней, поршневых колец и др.);

взамен стали — с целью упрощения и удешевления производства, уменьшения количества металла и рационализации конструкции отливок (коленчатых валов, траверс, шестерен и др.);

взамен цветных сплавов — целью сокращения расхода дефицитных металлов и уменьшения стоимости машин.Чугуны с перлитной основой имеют высокие показатели прочности при высокой ударной вязкости.

При модифицировании (~0,4-0,6%) применяются такие поверхностно-активные вещества, как магний, церий, кальций и др., способствующие образованию шаровидного графита (происходит образование соединений с углеродом и дислокационным механизмом наслоение на него атомов графита по спирали).

Слайд 11

Высокопрочные чугуны приобретают все большее применение за счет повышения механических

свойств модифицированием. Такие чугуны имеют предел прочности до 1200 МПа

и относительное удлинение до 17%. По сравнению со сталями с такими же свойствами чугуны имеют большое преимущество – детали можно изготавливать литьем, а стальные изделия – сваркой или обработкой давлением. Единственная обработка – это удаление припусков и напусков, что прекрасно переносит чугун при больших скоростях резания.

Свойства высокопрочных чугунов весьма многообразны, однако отличительной особенностью таких чугунов является сочетание хороших литейных свойств и высоких прочностных характеристик. К свойствам высокопрочного чугуна относятся также: хорошая обработка резанием, высокая пластичность, низкая чувствительность к концентраторам напряжения, устойчивость к циклическим нагрузкам.

Литейные свойства высокопрочного чугуна:

высокая жидкотекучесть,

малая склонность к образованию горячих трещин,

малая усадка.

Слайд 12

Ковкие чугуны маркируют КЧ30-6 (первая цифра – предел прочности при

растяжении, последняя цифра – относительное удлинение в %), КЧЗЗ-8, КЧ35-10

и т.д.

Состав КЧ: 2,5-3,0 % С; 0,7-1,5 % Si; 0,2-1,0 Мn; до 0,2 % S; до 0,18% P.

Такой чугун получается в процессе длительного отжига при температурах 950-1000 0С из белого чугуна. Из белого при помощи коагуляции карбидов и разложение цементита на смесь феррита и хлопьевидного графита за счет выделения большой внутренней энергии внутри карбидов.

Отливки из ковкого чугуна по условиям изготовления почти полностью свободны от остаточных напряжений. Структура ковкого чугуна обеспечивает высокую плотность металла. Отливки с толщиной стенки 7—8 мм выдерживают гидростатическое давление до 40 am, что позволяет использовать ковкий чугун для производства большого ассортимента деталей водо-, газо- и паропроводных установок.

Слайд 13

Оптимальная присадка бора, равная 0,002—0,003%, повышает механические свойства ферритного ковкого

чугуна и уменьшает длительность графитизирующего отжига.

Ковкий чугун удовлетворительно работает

при пониженных температурах, но обладает в сравнении с серым чугуном увеличенной склонностью к хрупкому динамическому разрушению.

Основным потребителем отливок из ковкого чугуна является автомобиле- и тракторостроение, сельхозмашиностроение и другие отрасли промышленности. На машиностроительных заводах производят в основном ферритный ковкий чугун, и в крайне незначительном количестве перлитный, хотя последний и обладает высокой прочностью, износостойкостью, хорошо работает в условиях повышенных температур, обладает высокой усталостной прочностью, хорошо гасит вибрации и т. д.

Из перлитного ковкого чугуна можно изготавливать такие детали, как коленчатые и распределительные валы, поршни дизельных двигателей, коромысла клапанов, детали сцепления и т. д.

Слайд 14Легированные чугуны

Из немагнитного чугуна изготовляют кожухи и бандажи электромашин. К

таким чугунам относится никелемарганцовистый чугун, содержащий 7-10% Мn и 7-9%

Ni; марганцово-медистый чугун, содержащий 9,8% Мn, 1,2-2,0% Cu и др.

К чугунам с большим электросопротивлением относится сплав, содержащий 4% Si, до 3% Ni и др.

В химическом машиностроении широко применяют высококремнистый чугун с 14-16% Si, имеющий высокую стойкость в среде серной кислоты. Еще большей стойкостью обладает кремнемолибденовый чугун, содержащий 14,5-16% Si, 3,4-4% Mo и др.

Слайд 15

Аустенитный чугун обладает высокой кислотостойкостью, щолочестойкостью и жаропрочностью. К этим

чугунам относится нирезит, содержащий 14% Ni, 2% Сr, 7% Сu,

и никросилал с 5% Si, 18% Ni, 2% Сr и др.

К жаростойким чугунам относится чугаль, содержащий 20- 25% Аl и др. Применяется для отливок, работающих при Т< 1100 оС. Скорость уменьшения массы в результате гаовой коррозии < 0,5 г/м2. Для придания жаро-стойкости чугуны легируют 35 % Сг, < 20 % Ni, < 32 % Al и < 6 % Si.