Слайд 1

Технологии химической переработка природного газа

Слайд 21. ПОДГОТОВКА ПРИРОДНОГО ГАЗА К ПЕРЕРАБОТКЕ

Подготовка газа — обработка добываемого природного

газа с целью удаления компонентов, затрудняющих транспортировку его по газопроводу. Наличие в

газе воды, жидких углеводородов, механических примесей снижает пропускную способность газопроводов, усиливает коррозию оборудования.

Подготовка природного газа включает процессы:

Сепарации – удаления капельной жидкости, механических примесей;

Очитки газа от кислых компонентов - Н2S, СО2;

Осушки – удаления водяных паров.

Необходимость проведения того или иного вида подготовки газа определяется в зависимости от конкретных условий.

Слайд 31. ПОДГОТОВКА ПРИРОДНОГО ГАЗА К ПЕРЕРАБОТКЕ

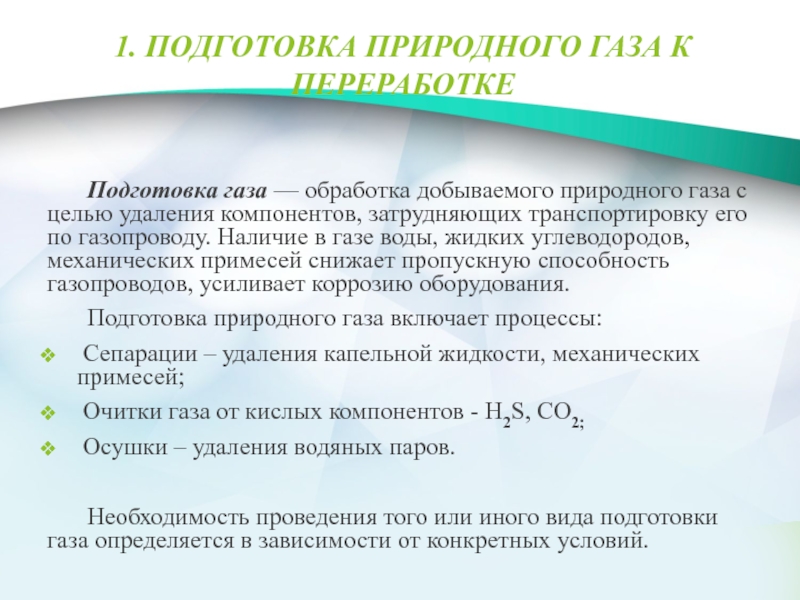

1.1 Сепарация природного газа

Природный газ,

выходящий из скважин, содержит в своем составе капельную жидкость (газовый

конденсат и воду), а также мелкие частички горной породы. На установках сепарации пластовой смеси используют различные по конструкции и эффективности сепарационные устройства.

Слайд 4Сепарационные устройства

Рис. 1. Гравитационный сепаратор:

1 – вход пластовой смеси; 2

– отбойные пластины; 3 – выход газового конденсата;

4 – выход

отсепарированного газа; 5 – выход загрязненной пластовой воды;

6 – сетчатый отбойный пакет; 7 – встроенный сборник пластовой воды

Рис. 2. Центробежный сепаратор : 1 – корпус; 2 – газоотводная труба;

3 – завихритель; 4 – вход для газа в корпусе; 5 – сборники уловленной жидкости; I – пластовая

смесь; II – отсепарированный газ; III – уловленная жидкость и механические примеси

Рис. 3. Фильтрующий сепаратор:

1 – входная зона (отбойник); 2 – фильтрующие элементы;

3 – каркас; 4 – фильтрующий материал; 5 – выходной сетчатый отбойник; I – вход газа;

II – отсепарированный газ; III – углеводородная жидкость

Слайд 51.2 Очистка газа от кислых компонентов

Кислые

компоненты, входящие в состав газа:

Диоксид углерода;

Сернистые соединения (сероводород, меркаптаны, серооксид

углерода, сероуглерод и сульфиды)

Классификация процессов очистки газов от кислых компонентов

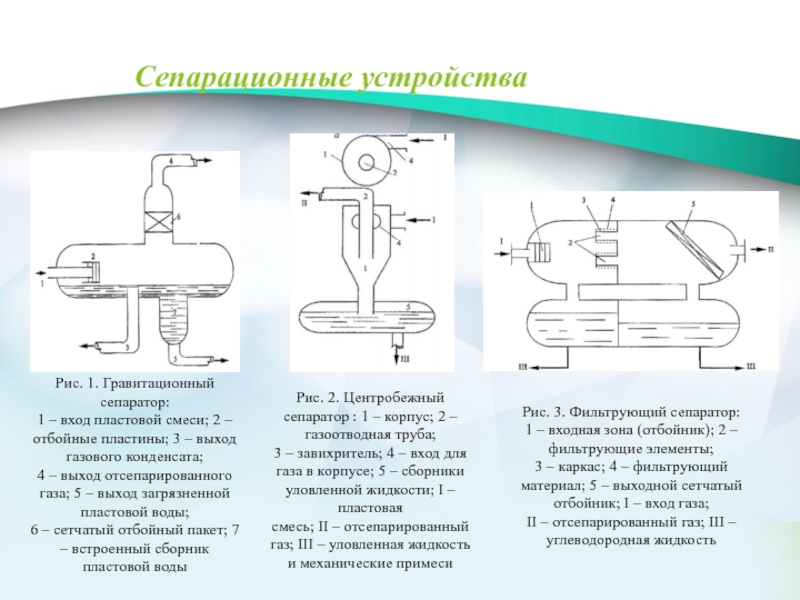

Слайд 6Абсорбционная очистка

Абсорбционные процессы наиболее широко применяются

в промышленности.

Процессы химической абсорбции основаны на химическом взаимодействии сероводорода и

диоксида углерода с активной частью абсорбента;

В процессах физической абсорбции извлечение кислых компонентов происходит за счет их растворимости в органических поглотителях.

Наиболее распространенные абсорбенты:

Физические абсорбенты:

Метанол

N-метилпирролидон

Пропиленкарбонат

Алкиловые

эфиры полиэтиленгликолей

Диэтиленгликоль и др.

Химические абсорбенты:

Водные растворы

алканоламинов

(монотаноламина,

диэтаноламина,

триэтаноламина,

метилдиэтаноламина)

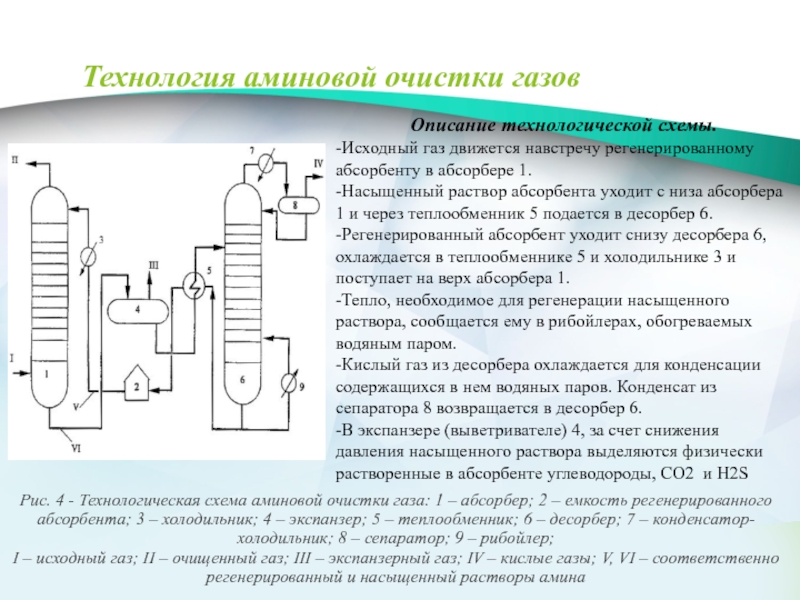

Слайд 7Технология аминовой очистки газов

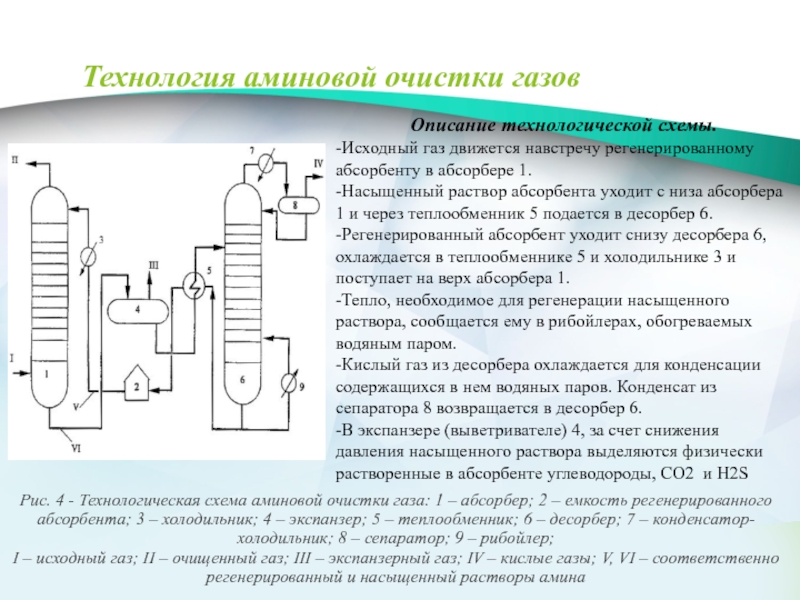

Рис. 4 - Технологическая схема аминовой очистки

газа: 1 – абсорбер; 2 – емкость регенерированного абсорбента; 3

– холодильник; 4 – экспанзер; 5 – теплообменник; 6 – десорбер; 7 – конденсатор-холодильник; 8 – сепаратор; 9 – рибойлер;

I – исходный газ; II – очищенный газ; III – экспанзерный газ; IV – кислые газы; V, VI – соответственно регенерированный и насыщенный растворы амина

Описание технологической схемы.

-Исходный газ движется навстречу регенерированному абсорбенту в абсорбере 1.

-Насыщенный раствор абсорбента уходит с низа абсорбера 1 и через теплообменник 5 подается в десорбер 6.

-Регенерированный абсорбент уходит снизу десорбера 6, охлаждается в теплообменнике 5 и холодильнике 3 и поступает на верх абсорбера 1.

-Тепло, необходимое для регенерации насыщенного раствора, сообщается ему в рибойлерах, обогреваемых водяным паром.

-Кислый газ из десорбера охлаждается для конденсации содержащихся в нем водяных паров. Конденсат из сепаратора 8 возвращается в десорбер 6.

-В экспанзере (выветривателе) 4, за счет снижения давления насыщенного раствора выделяются физически растворенные в абсорбенте углеводороды, СО2 и Н2S

Слайд 8Технология аминовой очистки газов

Технологический режим в абсорбере

температура исходного газа

– 30–35 ° С,

регенерированного амина – 35–45 ° С;

давление 3 МПа.

Технологический режим в десорбере

температура насыщенного амина на входе в десорбер – 85–95 °С,

регенерированного амина в кубе десорбера – 110–120 ° С;

давление 0,3–0,8 МПа.

Количество тарелок в абсорбере и десорбере составляет 20–25 штук, тип тарелок – клапанные, ситчатые или решетчатые, коэффициент полезного действия – 0,25–0,40.

Слайд 91.3 Технология осушки газов

Осушка газа может осуществляться

абсорбционными и адсорбционными способами, а также комбинированием этих способов в

одной установке.

Основные преимущества абсорбционных и адсорбционных процессов осушки газа

Слайд 10Абсорбционная осушка

Рис. 5 - Технологическая схема абсорбционной осушки газа:

1

– абсорбер; 2 – холодильник; 3 – насос с гидравлической

турбиной; 4 – емкость абсорбента; 5 – теплообменник; 6 – десорбер;

I – влажный газ; II – осушенный газ; III – регенерированный абсорбент; IV – насыщенный абсорбент; V – водяные пары; VI – отпаривающий агент; VII – свежий абсорбент

Описание технологической схемы.

Влажный газ I поступает в абсорбер 1 под нижнюю тарелку и контактирует с абсорбентом, стекающим с верха абсорбера.

Осушенный газ II подается в магистральный газопровод или на дальнейшую переработку.

Насыщенный влагой абсорбент IV c низа абсорбера 1 после теплообменника 5 поступает в десорбер 6.

Регенерированный абсорбент III охлаждается в теплообменнике 5 и поступает в емкость 4, откуда насосом 3 прокачивается через холодильник 2 и вновь подается в абсорбер 1.

В емкость 4 для восполнения потерь подают свежий абсорбент VII.

В куб десорбера 6 для снижения парциального давления водяных паров подают отпаривающий агент VI.

Слайд 11Абсорбционная осушка

Основные показатели технологического режима:

Температура от 10 до 40–70 °С;

Давление до 10–14 Мпа;

Кратность циркуляции абсорбента 10 –100 л

на 1000 м3 газа (от 10 до 35 л на 1 кг извлекаемой влаги);

Концентрация регенерированного абсорбента 98,0–99,9 %;

Процесс десорбции протекает при повышенной температуре (до 160–200 ° С) и практически под атмосферным давлением.

Эффективность осушки газа зависит от:

природы абсорбента;

концентрации абсорбента на входе в абсорбер;

кратности циркуляции абсорбента;

термодинамических параметров абсорбции;

наличия примесей и жидких углеводородов в осушаемом газе.

Слайд 13Адсорбционная осушка

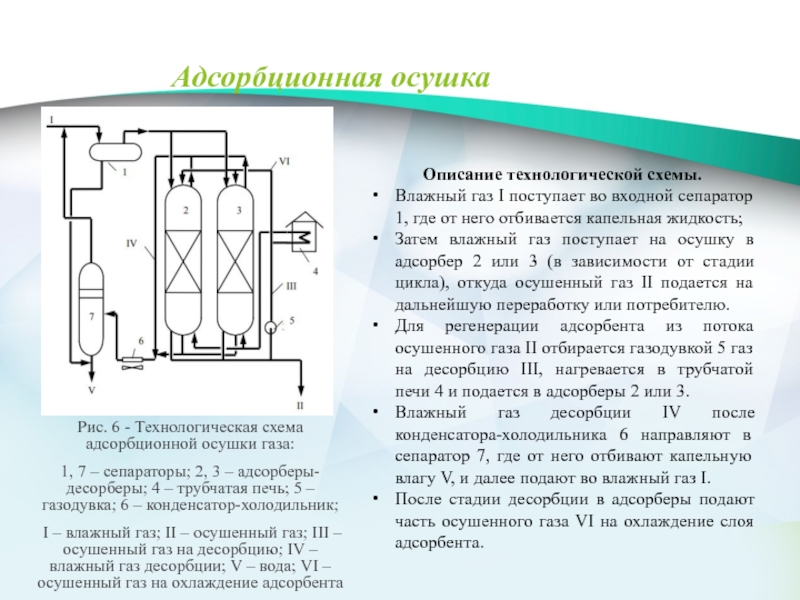

Рис. 6 - Технологическая схема адсорбционной осушки газа:

1,

7 – сепараторы; 2, 3 – адсорберы-десорберы; 4 – трубчатая

печь; 5 – газодувка; 6 – конденсатор-холодильник;

I – влажный газ; II – осушенный газ; III – осушенный газ на десорбцию; IV – влажный газ десорбции; V – вода; VI – осушенный газ на охлаждение адсорбента

Описание технологической схемы.

Влажный газ I поступает во входной сепаратор 1, где от него отбивается капельная жидкость;

Затем влажный газ поступает на осушку в адсорбер 2 или 3 (в зависимости от стадии цикла), откуда осушенный газ II подается на дальнейшую переработку или потребителю.

Для регенерации адсорбента из потока осушенного газа II отбирается газодувкой 5 газ на десорбцию III, нагревается в трубчатой печи 4 и подается в адсорберы 2 или 3.

Влажный газ десорбции IV после конденсатора-холодильника 6 направляют в сепаратор 7, где от него отбивают капельную влагу V, и далее подают во влажный газ I.

После стадии десорбции в адсорберы подают часть осушенного газа VI на охлаждение слоя адсорбента.

Слайд 14Адсорбционная осушка

Основные параметры технологического режима:

Температура – 30-40 С;

Давление – 5-6

Мпа;

Температура в печи – 300-400 С;

Скорость подачи газа – 0,15-0,30

м/с

Применяемые адсорбенты:

Силикагель. Адсорбционная активность зависит от размера пор: чем меньше размер пор, тем выше адсорбционная активность. Но мелкопористые силикагели дороже и быстрее разрушаются в присутствии капельной влаги.

Цеолиты. Цеолиты обладают высокой адсорбционной активностью и избирательностью. Адсорбционная активность цеолита в отличие от оксида алюминия и силикагеля не зависит от влажности газа.

Оксид алюминия. Самый дешевый из перечисленных адсорбентов, устойчив по отношению к капельной влаге. Основной недостаток адсорбента – невысокая адсорбционная емкость

Слайд 152.РАЗДЕЛЕНИЕ ПРИРОДНОГО ГАЗА

Отбензинивание газа — извлечение из углеводородных газов этана, пропана, бутана

и компонентов газового бензина (С5H12 + высш).

Продуктами установок отбензинивания могут быть:

отбензиненный

или сухой газ (метан или метан + этан);

топливный газ (метан + этан + пропан) и газовый бензин (фракция углеводородов С3+);

деметанизированный нестабильный газовый конденсат (фракция углеводородов С2+).

Классификация методов отбензинивания газов:

низкотемпературная сепарация тяжелых углеводородных компонентов (НТС);

низкотемпературная конденсация тяжелых углеводородных компонентов (НТК);

абсорбционное отбензинивание газов, включая низкотемпературную абсорбцию (НТА);

адсорбционное отбензинивание газов.

Слайд 163. ХИМИЧЕСКАЯ ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА

К процессам химической переработки газа относятся

следующие процессы:

Производство низших олефинов;

Производство ацетилена;

Производство технического углерода (сажи);

Производство синтез-газа и

продуктов на его основе (альдегиды, спирты, синтетические жидкие топлива).

Слайд 17 3.1 Производство технического углерода

Сырьем для производства технического углерода

являются:

жидкие нефтепродукты;

природные и нефтяные газы;

газовые конденсаты.

Химизм процесса:

Процесс получения технического углерода (термическое разложение углеводородов с образованием углерода, находящегося в виде твердой фазы) описывается следующим уравнением:

СnHm → nC + 0,5mH2

Способы получения технического углерода:

Печной способ;

Канальный (диффузионный) способ

Слайд 18Печной способ получения технического углерода

Рис. 7. Принципиальная технологическая схема производства

технического углерода печным способом: 1 – реакционная печь; 2 –

активатор; 3 – оросительный водяной холодильник; 4 – электро- фильтр; 5 – транспортный шнек; 6 – элеватор; 7 – сепаратор для отделения тех. углерода; 8 – барабан для гранулирования; I – газ; II – воздух; III – вода; IV – гранулированный технический углерод

Основным аппаратом является реакционная печь – горизонтальная цилиндрическая камера, выложенная огнеупорным кирпичом и заключенная в металлический кожух. Печь по ходу движения газа переходит в трубопровод-активатор, предназначенный для выдержки технического углерода при высокой температуре в течение определенного времени с целью полного разложения углеводородов.

Условия процесса:

Давление в печи – 0,4–0,1 МПа;

температура – 1200–1500 °С;

время нахождения продуктов сгорания в печи – 2–4 с;

температура в оросительном холодильнике – 250–350 °С.

Слайд 193.2 Производство синтетических жидких топлив из природного газа

Технология производства СЖТ из природного газа включает

в себя несколько технологических стадий:

подготовка природного газа к переработке;

конверсия природного газа в синтез-газ;

очистка синтез-газа от диоксида углерода;

сжатие и нагрев синтез-газа;

синтез Фишера-Тропша;

фракционирование жидких продуктов Фишера-Тропша, восстановление олефинов и кислородсодержащих соединений из фракции С3–С18, гидрооблагораживание фракции С18+;

фракционирование продуктов с получением товарных моторных топлив.

Слайд 203.2 Производство синтетических жидких топлив из природного газа

Рис. 8. Блок-схема

переработки природного газа по технологии СЖТ

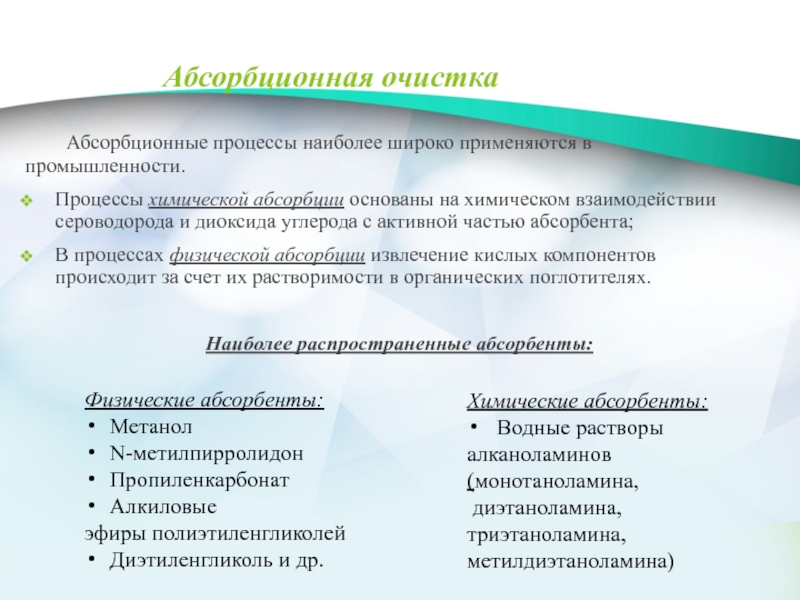

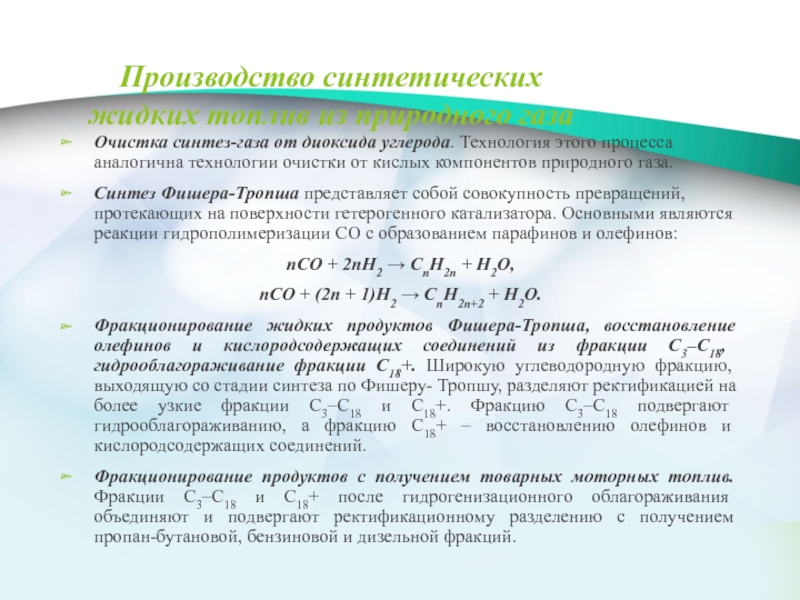

Слайд 21Производство синтетических жидких топлив из природного газа

Подготовка природного газа включает

в себя технологии сепарации, сероочистки, осушки, отбензинивания и др.

Конверсия природного

газа в синтез-газ.

Методом паровой конверсии:

СН4 + Н2О → СО + 3Н2.

Проводится в трубчатых реакторах, заполненных катализатором, с подводом тепла от горелок. Давление 1,0 МПа, температура – 750–850 °С. катализатор ГИАП-18 и ГИАП-3-6Н.

Методом парциального окисления:

СН4 + 0,5О2 → СО + 2Н2.

Парциальное окисление (ПО) основано на неполном окислении метана с использованием кислорода при отсутствии или очень малом количестве водяного пара. Процесс некаталитический, не требует специального подвода тепла.

Слайд 22Производство синтетических жидких топлив из природного газа

Очистка синтез-газа от диоксида

углерода. Технология этого процесса аналогична технологии очистки от кислых компонентов

природного газа.

Синтез Фишера-Тропша представляет собой совокупность превращений, протекающих на поверхности гетерогенного катализатора. Основными являются реакции гидрополимеризации СО с образованием парафинов и олефинов:

nCO + 2nH2 → CnH2n + H2O,

nCO + (2n + 1)H2 → CnH2n+2 + H2O.

Фракционирование жидких продуктов Фишера-Тропша, восстановление олефинов и кислородсодержащих соединений из фракции С3–С18, гидрооблагораживание фракции С18+. Широкую углеводородную фракцию, выходящую со стадии синтеза по Фишеру- Тропшу, разделяют ректификацией на более узкие фракции С3–С18 и С18+. Фракцию С3–С18 подвергают гидрооблагораживанию, а фракцию С18+ – восстановлению олефинов и кислородсодержащих соединений.

Фракционирование продуктов с получением товарных моторных топлив. Фракции С3–С18 и С18+ после гидрогенизационного облагораживания объединяют и подвергают ректификационному разделению с получением пропан-бутановой, бензиновой и дизельной фракций.