Слайд 1ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЩЕПЫ

1. ВЫРАБОТКА ЩЕПЫ ДЛЯ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

Состав технологических операций

в производстве щепы включает

подготовку древесного сырья,

измельчение,

сортировку,

доизмельчение

крупных частиц,

очистку,

складирование,

хранение,

погрузочно-разгрузочные и транспортные работы.

Высокое качество щепы обеспечивают:

сортировка древесного сырья по породам с обязательным выделением древесины ели и пихты;

тщательная окорка лесоматериалов до такой степени чистоты поверхности, которая гарантирует получение щепы с допускаемой стандартом засоренностью корой;

удаление гнили из дровяной древесины, подвергаемой предварительно раскалыванию на части и обработке в окорочных барабанах;

гидротермическая обработка древесного сырья, которая облегчает процессы окорки и измельчения, сокращает потери древесины.

Слайд 2По видам перерабатываемого древесного сырья технологические процессы производства щепы условно

образуют пять групп, которые существенно отличаются составом применяемого оборудования.

В

первую группу относят процессы, предназначенные для производства щепы из древесного сырья низкого качества, которое образуется в лесозаготовительном производстве.

Ко второй относят процессы производства щепы из отходов лесообрабатывающих производств,

к третьей — процессы производства щепы из пнево-корневой древесины.

Четвертую и пятую группы образуют перспективные технологические процессы, разрабатываемые для переработки на щепу и сортименты целых хлыстов, а также для переработки в щепу древесины, теряемой при сплаве.

Технология производства щепы из древесного сырья низкого качества разработана для переработки крупных (диаметром более 3 см) сучьев, вершин, обломков, отрезков, дров и целых стволов, которые по своему качеству непригодны для выработки круглых деловых лесоматериалов. Оборудование для выработки щепы из такого сырья поставляют лесозаготовительным предприятиям комплектно, в составе установок различной мощности, которые непрерывно совершенствуются.

Первое поколение установок УПЩ-3, УПЩ-6 и УПЩ-12 позволило отработать технологический процесс производства высококачественной щепы в условиях лесозаготовительного производства. Установки второго поколения УПЩ-ЗА и УПЩ-6А были усовершенствованы главным образом разработкой новых унифицированных рубительных машин.

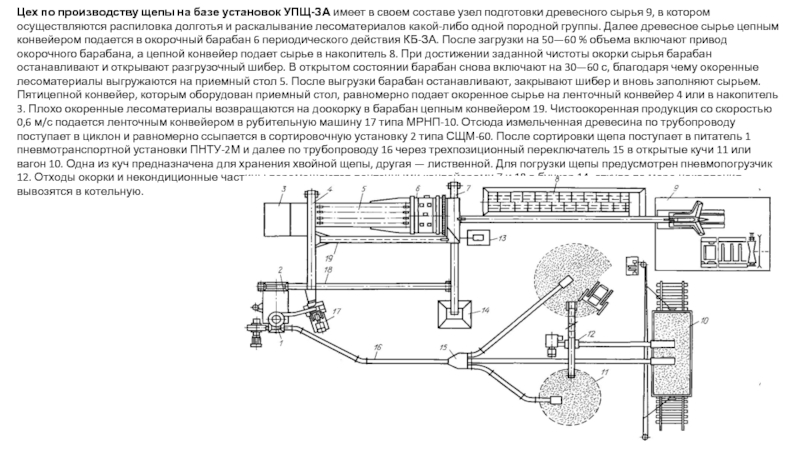

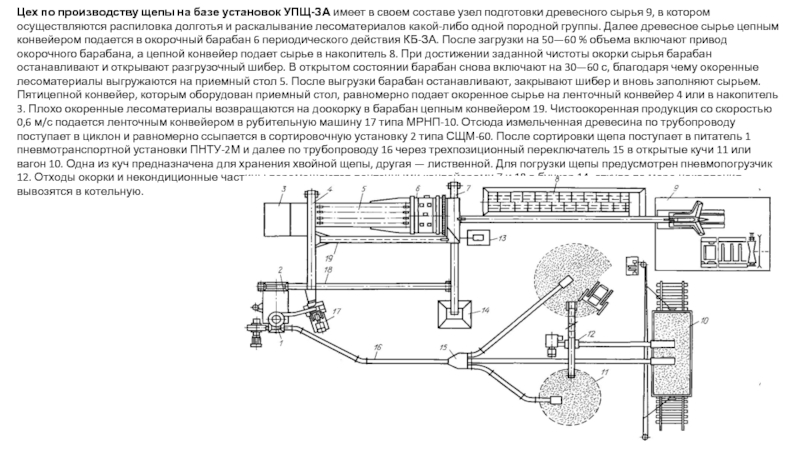

Слайд 3Цех по производству щепы на базе установок УПЩ-ЗА имеет в

своем составе узел подготовки древесного сырья 9, в котором осуществляются

распиловка долготья и раскалывание лесоматериалов какой-либо одной породной группы. Далее древесное сырье цепным конвейером подается в окорочный барабан 6 периодического действия КБ-ЗА. После загрузки на 50—60 % объема включают привод окорочного барабана, а цепной конвейер подает сырье в накопитель 8. При достижении заданной чистоты окорки сырья барабан останавливают и открывают разгрузочный шибер. В открытом состоянии барабан снова включают на 30—60 с, благодаря чему окоренные лесоматериалы выгружаются на приемный стол 5. После выгрузки барабан останавливают, закрывают шибер и вновь заполняют сырьем. Пятицепной конвейер, которым оборудован приемный стол, равномерно подает окоренное сырье на ленточный конвейер 4 или в накопитель 3. Плохо окоренные лесоматериалы возвращаются на доокорку в барабан цепным конвейером 19. Чистоокоренная продукция со скоростью 0,6 м/с подается ленточным конвейером в рубительную машину 17 типа МРНП-10. Отсюда измельченная древесина по трубопроводу поступает в циклон и равномерно ссыпается в сортировочную установку 2 типа СЩМ-60. После сортировки щепа поступает в питатель 1 пневмотранспортной установки ПНТУ-2М и далее по трубопроводу 16 через трехпозиционный переключатель 15 в открытые кучи 11 или вагон 10. Одна из куч предназначена для хранения хвойной щепы, другая — лиственной. Для погрузки щепы предусмотрен пневмопогрузчик 12. Отходы окорки и некондиционные частицы перемещаются ленточными конвейерами 7 и 18 в бункер 14, откуда по мере накопления вывозятся в котельную.

Слайд 4Средняя сменная производительность цеха составляет 20 мл. м3 щепы. Продолжительность

окорки сырья в барабане вместе с операциями по выгрузке и

загрузке колеблется от 80 до 130 мин, а измельчение окоренной древесины происходит всего за 16—20 мин. Для устойчивой работы цеха, реальная производительность которого редко достигает проектной, необходимо создавать резервные запасы как неокоренной, так и окоренной древесины. Для более эффективной загрузки рубительной машины, имеющей значительные резервы производительности, на некоторых предприятиях дополнительно устанавливают второй окорочный барабан, монтируемый параллельно первому и примыкающий к удлиненной части ленточного транспортера 4. Для интенсификации окорки используют устройства 13 для гидротермической обработки. Если по тем или иным причинам не удается выполнить указанные мероприятия, резервную мощность рубительной машины можно использовать для выработки щепы из неокоренного сырья. Такая щепа поставляется древесноплитным и некоторым гидролизным предприятиям.

Затраты сырья на выработку 1 куб.м щепы составляют в среднем 1,4— 1,5 м3, поэтому количество отходов при выработке щепы довольно значительно. Эти отходы целесообразно использовать не только в энергетических целях, но и для удобрения лесных почв. Некондиционные частицы (отсев) могут быть использованы в составе щепы для производства плит.

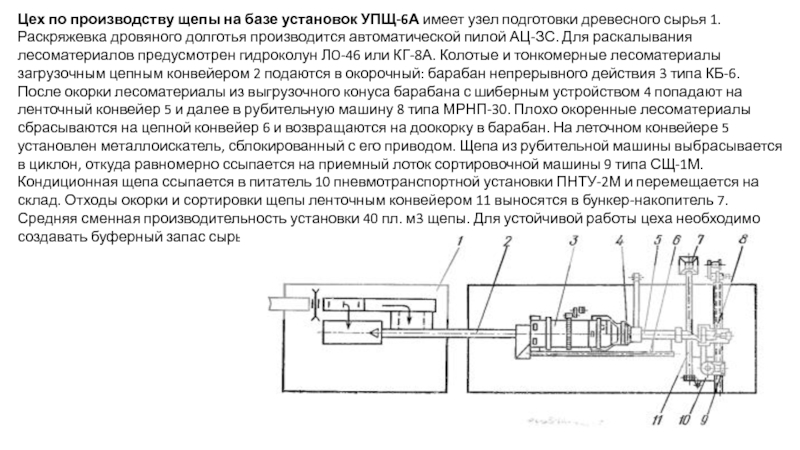

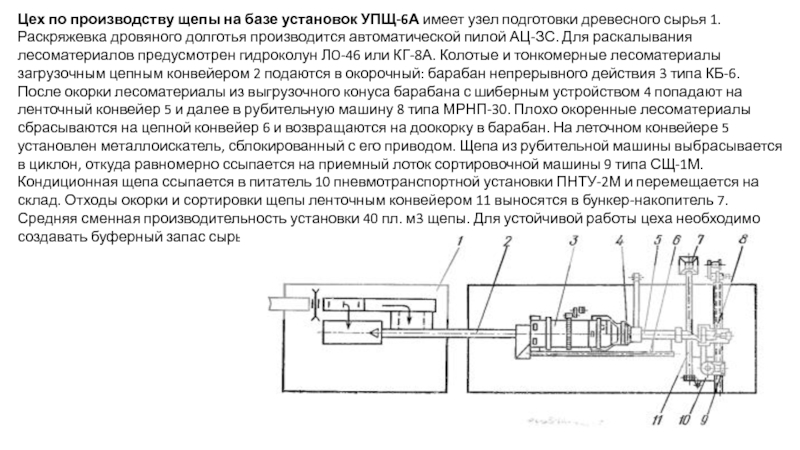

Слайд 5Цех по производству щепы на базе установок УПЩ-6А имеет узел

подготовки древесного сырья 1. Раскряжевка дровяного долготья производится автоматической пилой

АЦ-ЗС. Для раскалывания лесоматериалов предусмотрен гидроколун ЛO-46 или КГ-8А. Колотые и тонкомерные лесоматериалы загрузочным цепным конвейером 2 подаются в окорочный: барабан непрерывного действия 3 типа КБ-6. После окорки лесоматериалы из выгрузочного конуса барабана с шиберным устройством 4 попадают на ленточный конвейер 5 и далее в рубительную машину 8 типа МРНП-30. Плохо окоренные лесоматериалы сбрасываются на цепной конвейер 6 и возвращаются на доокорку в барабан. На леточном конвейере 5 установлен металлоискатель, сблокированный с его приводом. Щепа из рубительной машины выбрасывается в циклон, откуда равномерно ссыпается на приемный лоток сортировочной машины 9 типа СЩ-1М. Кондиционная щепа ссыпается в питатель 10 пневмотранспортной установки ПНТУ-2М и перемещается на склад. Отходы окорки и сортировки щепы ленточным конвейером 11 выносятся в бункер-накопитель 7.

Средняя сменная производительность установки 40 пл. м3 щепы. Для устойчивой работы цеха необходимо создавать буферный запас сырья.

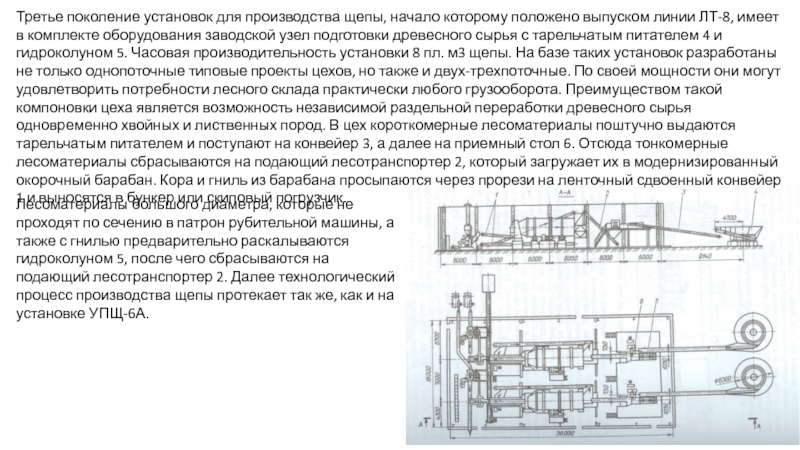

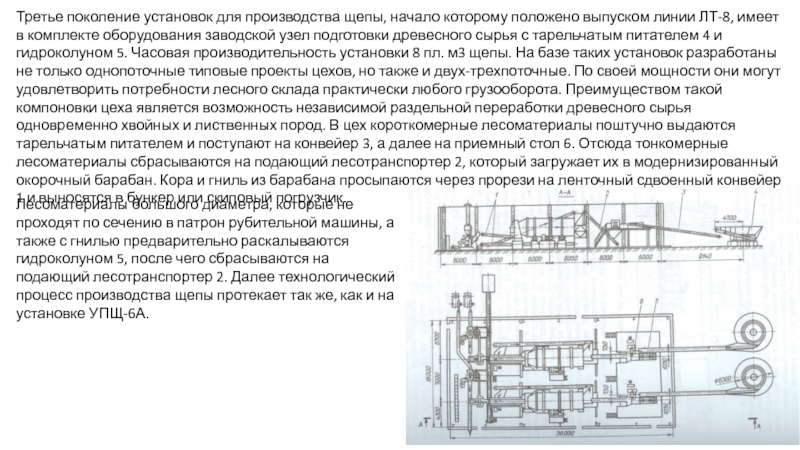

Слайд 6Третье поколение установок для производства щепы, начало которому положено выпуском

линии ЛТ-8, имеет в комплекте оборудования заводской узел подготовки древесного

сырья с тарельчатым питателем 4 и гидроколуном 5. Часовая производительность установки 8 пл. м3 щепы. На базе таких установок разработаны не только однопоточные типовые проекты цехов, но также и двух-трехпоточные. По своей мощности они могут удовлетворить потребности лесного склада практически любого грузооборота. Преимуществом такой компоновки цеха является возможность независимой раздельной переработки древесного сырья одновременно хвойных и лиственных пород. В цех короткомерные лесоматериалы поштучно выдаются тарельчатым питателем и поступают на конвейер 3, а далее на приемный стол 6. Отсюда тонкомерные лесоматериалы сбрасываются на подающий лесотранспортер 2, который загружает их в модернизированный окорочный барабан. Кора и гниль из барабана просыпаются через прорези на ленточный сдвоенный конвейер 1 и выносятся в бункер или скиповый погрузчик.

Лесоматериалы большого диаметра, которые не проходят по сечению в патрон рубительной машины, а также с гнилью предварительно раскалываются гидроколуном 5, после чего сбрасываются на подающий лесотранспортер 2. Далее технологический процесс производства щепы протекает так же, как и на установке УПЩ-6А.

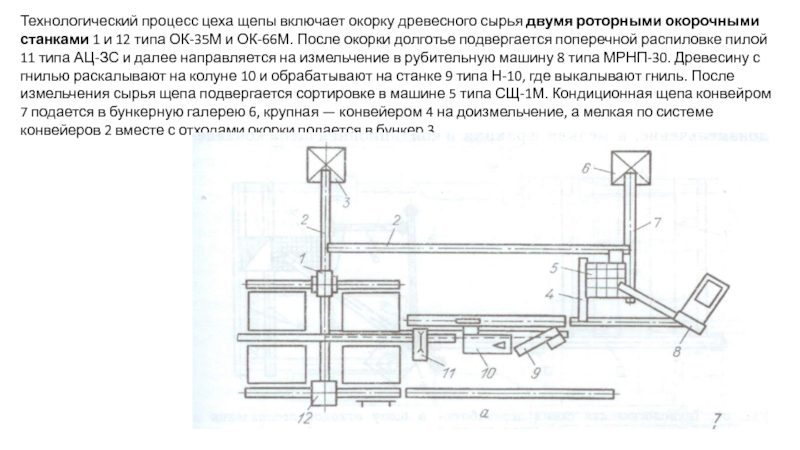

Слайд 7Технологический процесс цеха щепы включает окорку древесного сырья двумя роторными

окорочными станками 1 и 12 типа ОК-35М и ОК-66М. После

окорки долготье подвергается поперечной распиловке пилой 11 типа АЦ-ЗС и далее направляется на измельчение в рубительную машину 8 типа МРНП-30. Древесину с гнилью раскалывают на колуне 10 и обрабатывают на станке 9 типа Н-10, где выкалывают гниль. После измельчения сырья щепа подвергается сортировке в машине 5 типа СЩ-1М. Кондиционная щепа конвейром 7 подается в бункерную галерею 6, крупная — конвейером 4 на доизмельчение, а мелкая по системе конвейеров 2 вместе с отходами окорки подается в бункер 3.

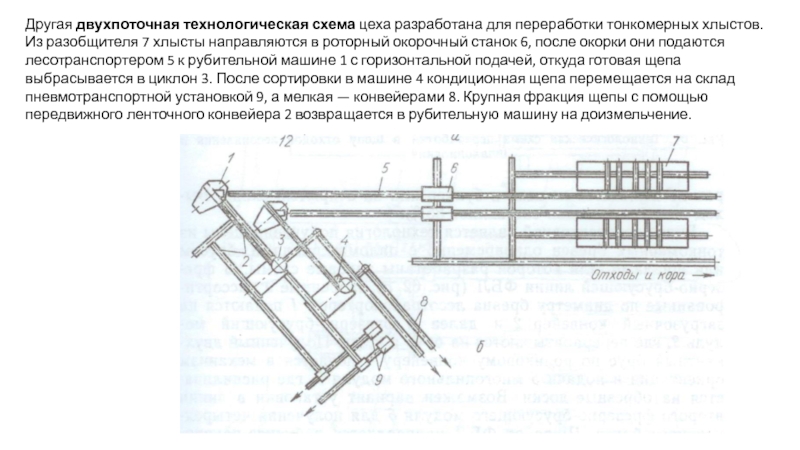

Слайд 8Другая двухпоточная технологическая схема цеха разработана для переработки тонкомерных хлыстов.

Из разобщителя 7 хлысты направляются в роторный окорочный станок 6,

после окорки они подаются лесотранспортером 5 к рубительной машине 1 с горизонтальной подачей, откуда готовая щепа выбрасывается в циклон 3. После сортировки в машине 4 кондиционная щепа перемещается на склад пневмотранспортной установкой 9, а мелкая — конвейерами 8. Крупная фракция щепы с помощью передвижного ленточного конвейера 2 возвращается в рубительную машину на доизмельчение.

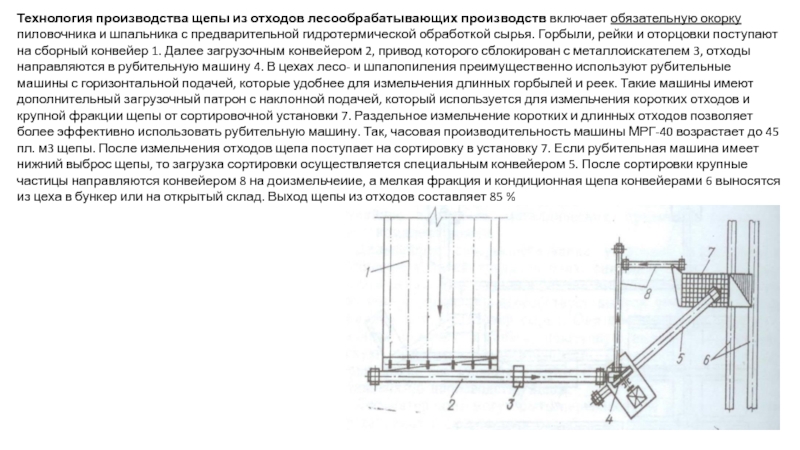

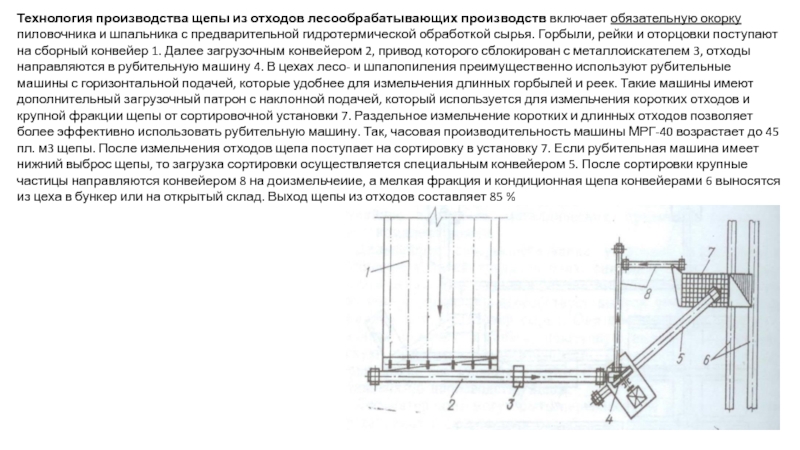

Слайд 9Технология производства щепы из отходов лесообрабатывающих производств включает обязательную окорку

пиловочника и шпальника с предварительной гидротермической обработкой сырья. Горбыли, рейки

и оторцовки поступают на сборный конвейер 1. Далее загрузочным конвейером 2, привод которого сблокирован с металлоискателем 3, отходы направляются в рубительную машину 4. В цехах лесо- и шпалопиления преимущественно используют рубительные машины с горизонтальной подачей, которые удобнее для измельчения длинных горбылей и реек. Такие машины имеют дополнительный загрузочный патрон с наклонной подачей, который используется для измельчения коротких отходов и крупной фракции щепы от сортировочной установки 7. Раздельное измельчение коротких и длинных отходов позволяет более эффективно использовать рубительную машину. Так, часовая производительность машины МРГ-40 возрастает до 45 пл. м3 щепы. После измельчения отходов щепа поступает на сортировку в установку 7. Если рубительная машина имеет нижний выброс щепы, то загрузка сортировки осуществляется специальным конвейером 5. После сортировки крупные частицы направляются конвейером 8 на доизмельчеиие, а мелкая фракция и кондиционная щепа конвейерами 6 выносятся из цеха в бункер или на открытый склад. Выход щепы из отходов составляет 85 %

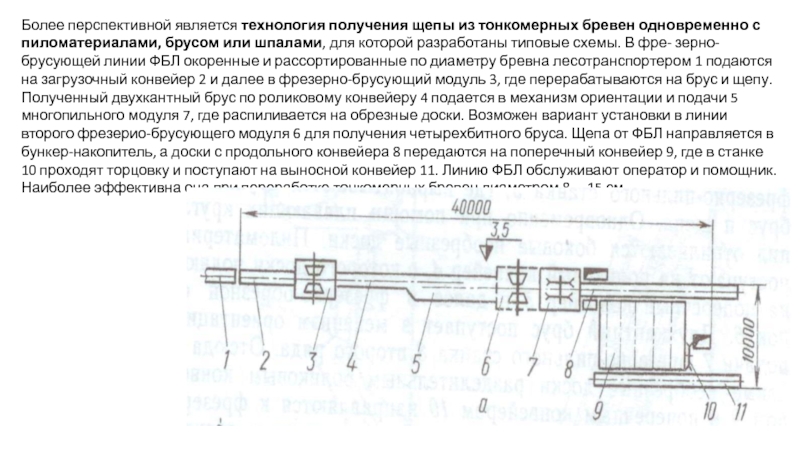

Слайд 10Более перспективной является технология получения щепы из тонкомерных бревен одновременно

с пиломатериалами, брусом или шпалами, для которой разработаны типовые схемы.

В фре- зерно-брусующей линии ФБЛ окоренные и рассортированные по диаметру бревна лесотранспортером 1 подаются на загрузочный конвейер 2 и далее в фрезерно-брусующий модуль 3, где перерабатываются на брус и щепу. Полученный двухкантный брус по роликовому конвейеру 4 подается в механизм ориентации и подачи 5 многопильного модуля 7, где распиливается на обрезные доски. Возможен вариант установки в линии второго фрезерио-брусующего модуля 6 для получения четырехбитного бруса. Щепа от ФБЛ направляется в бункер-накопитель, а доски с продольного конвейера 8 передаются на поперечный конвейер 9, где в станке 10 проходят торцовку и поступают на выносной конвейер 11. Линию ФБЛ обслуживают оператор и помощник. Наиболее эффективна она при переработке тонкомерных бревен диаметром 8— 15 см.

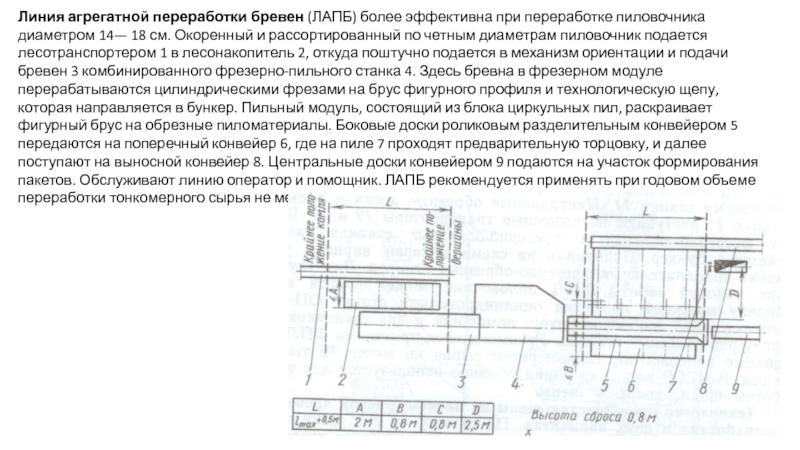

Слайд 11Линия агрегатной переработки бревен (ЛАПБ) более эффективна при переработке пиловочника

диаметром 14— 18 см. Окоренный и рассортированный по четным диаметрам

пиловочник подается лесотранспортером 1 в лесонакопитель 2, откуда поштучно подается в механизм ориентации и подачи бревен 3 комбинированного фрезерно-пильного станка 4. Здесь бревна в фрезерном модуле перерабатываются цилиндрическими фрезами на брус фигурного профиля и технологическую щепу, которая направляется в бункер. Пильный модуль, состоящий из блока циркульных пил, раскраивает фигурный брус на обрезные пиломатериалы. Боковые доски роликовым разделительным конвейером 5 передаются на поперечный конвейер 6, где на пиле 7 проходят предварительную торцовку, и далее поступают на выносной конвейер 8. Центральные доски конвейером 9 подаются на участок формирования пакетов. Обслуживают линию оператор и помощник. ЛАПБ рекомендуется применять при годовом объеме переработки тонкомерного сырья не менее 50 тыс. м3.

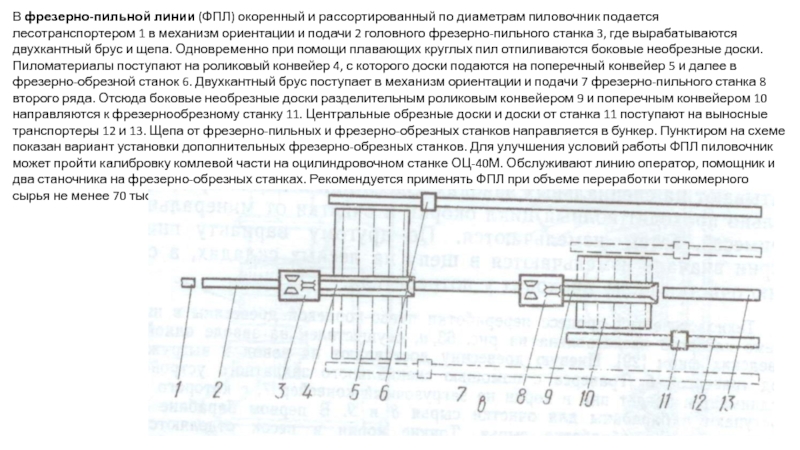

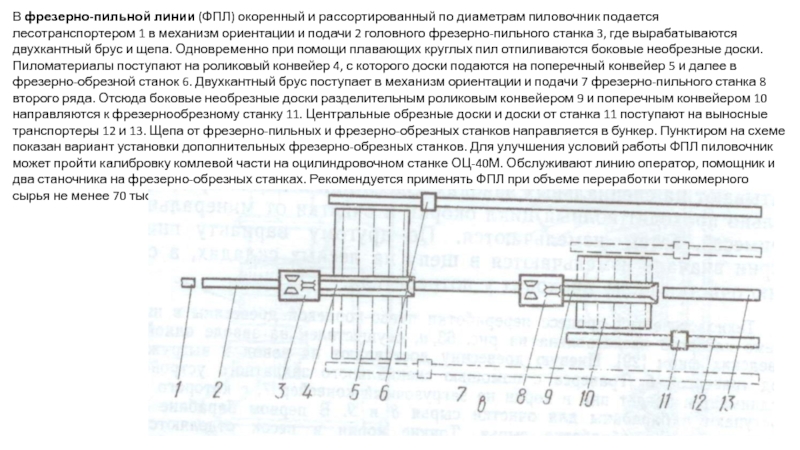

Слайд 12В фрезерно-пильной линии (ФПЛ) окоренный и рассортированный по диаметрам пиловочник

подается лесотранспортером 1 в механизм ориентации и подачи 2 головного

фрезерно-пильного станка 3, где вырабатываются двухкантный брус и щепа. Одновременно при помощи плавающих круглых пил отпиливаются боковые необрезные доски. Пиломатериалы поступают на роликовый конвейер 4, с которого доски подаются на поперечный конвейер 5 и далее в фрезерно-обрезной станок 6. Двухкантный брус поступает в механизм ориентации и подачи 7 фрезерно-пильного станка 8 второго ряда. Отсюда боковые необрезные доски разделительным роликовым конвейером 9 и поперечным конвейером 10 направляются к фрезернообрезному станку 11. Центральные обрезные доски и доски от станка 11 поступают на выносные транспортеры 12 и 13. Щепа от фрезерно-пильных и фрезерно-обрезных станков направляется в бункер. Пунктиром на схеме показан вариант установки дополнительных фрезерно-обрезных станков. Для улучшения условий работы ФПЛ пиловочник может пройти калибровку комлевой части на оцилиндровочном станке ОЦ-40М. Обслуживают линию оператор, помощник и два станочника на фрезерно-обрезных станках. Рекомендуется применять ФПЛ при объеме переработки тонкомерного сырья не менее 70 тыс. м3 в год.

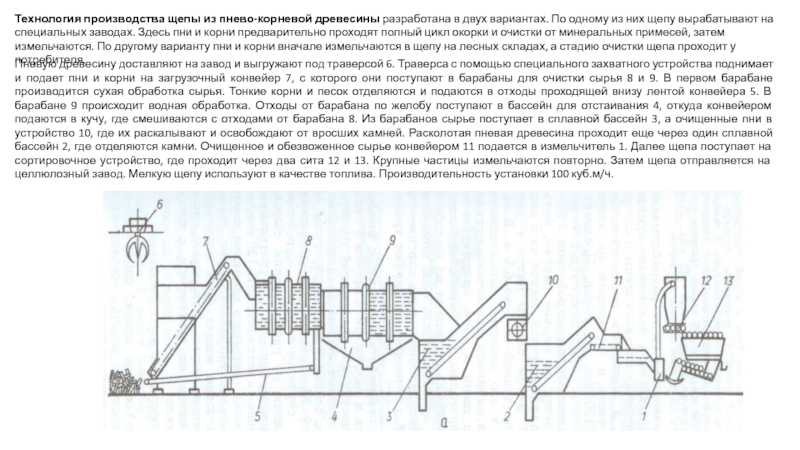

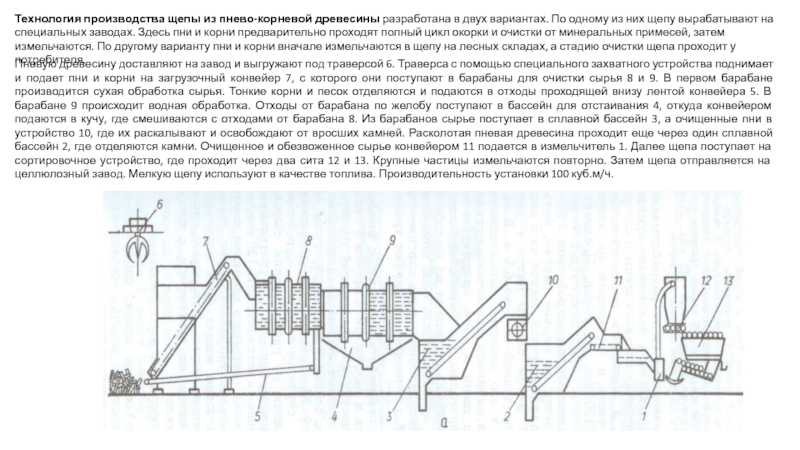

Слайд 13Технология производства щепы из пнево-корневой древесины разработана в двух вариантах.

По одному из них щепу вырабатывают на специальных заводах. Здесь

пни и корни предварительно проходят полный цикл окорки и очистки от минеральных примесей, затем измельчаются. По другому варианту пни и корни вначале измельчаются в щепу на лесных складах, а стадию очистки щепа проходит у потребителя.

Пневую древесину доставляют на завод и выгружают под траверсой 6. Траверса с помощью специального захватного устройства поднимает и подает пни и корни на загрузочный конвейер 7, с которого они поступают в барабаны для очистки сырья 8 и 9. В первом барабане производится сухая обработка сырья. Тонкие корни и песок отделяются и подаются в отходы проходящей внизу лентой конвейера 5. В барабане 9 происходит водная обработка. Отходы от барабана по желобу поступают в бассейн для отстаивания 4, откуда конвейером подаются в кучу, где смешиваются с отходами от барабана 8. Из барабанов сырье поступает в сплавной бассейн 3, а очищенные пни в устройство 10, где их раскалывают и освобождают от вросших камней. Расколотая пневая древесина проходит еще через один сплавной бассейн 2, где отделяются камни. Очищенное и обезвоженное сырье конвейером 11 подается в измельчитель 1. Далее щепа поступает на сортировочное устройство, где проходит через два сита 12 и 13. Крупные частицы измельчаются повторно. Затем щепа отправляется на целлюлозный завод. Мелкую щепу используют в качестве топлива. Производительность установки 100 куб.м/ч.

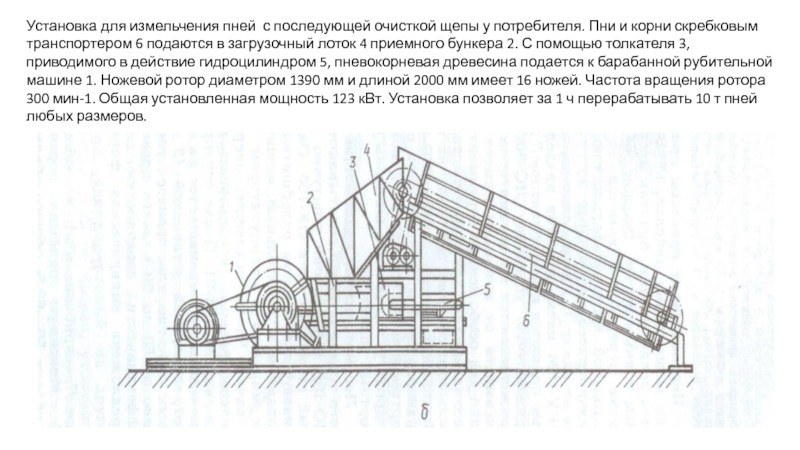

Слайд 14Установка для измельчения пней с последующей очисткой щепы у потребителя.

Пни и корни скребковым транспортером 6 подаются в загрузочный лоток

4 приемного бункера 2. С помощью толкателя 3, приводимого в действие гидроцилиндром 5, пневокорневая древесина подается к барабанной рубительной машине 1. Ножевой ротор диаметром 1390 мм и длиной 2000 мм имеет 16 ножей. Частота вращения ротора 300 мин-1. Общая установленная мощность 123 кВт. Установка позволяет за 1 ч перерабатывать 10 т пней любых размеров.

Слайд 15ВЫРАБОТКА ЩЕПЫ ДЛЯ ДРЕВЕСНОПЛИТНОГО И ГИДРОЛИЗНОГО ПРОИЗВОДСТВ

Состав операций в производстве

щепы, предназначенной для плит и гидролиза, включает

сортировку древесного сырья

по породам,

раскряжевку долготья,

раскалывание,

подачу сырья в рубительную машину,

измельчение

сортировку частиц.

Окорки древесного сырья не требуется, за исключением случаев, когда щепа используется для производства специальных высококачественных плит, ксилита, фурфурола и дрожжей при двухфазном гидролизе. Выработка такой щепы требует тщательной окорки и ничем не отличается от технологии получения щепы для целлюлозно-бумажного производства. Важное значение имеет сортировка древесного сырья по породам, которая предопределяется требованиями стандарта или потребителя щепы.

Сырьем для выработки щепы служит

низкокачественная и тонкомерная древесина,

отходы раскряжевки и лесосечные отходы.

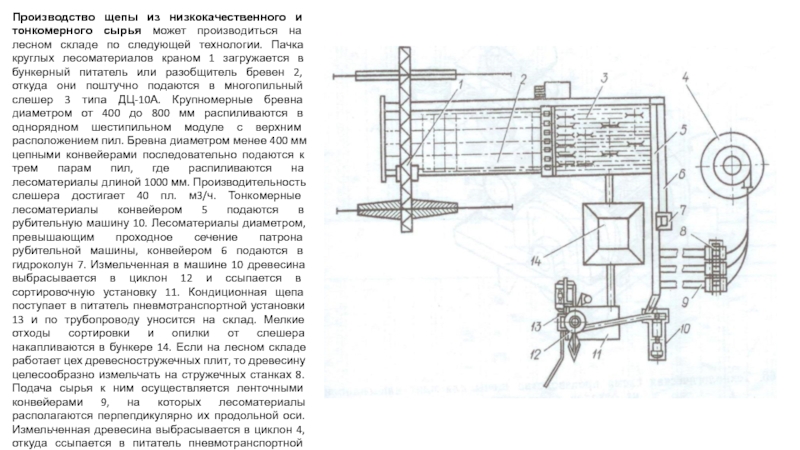

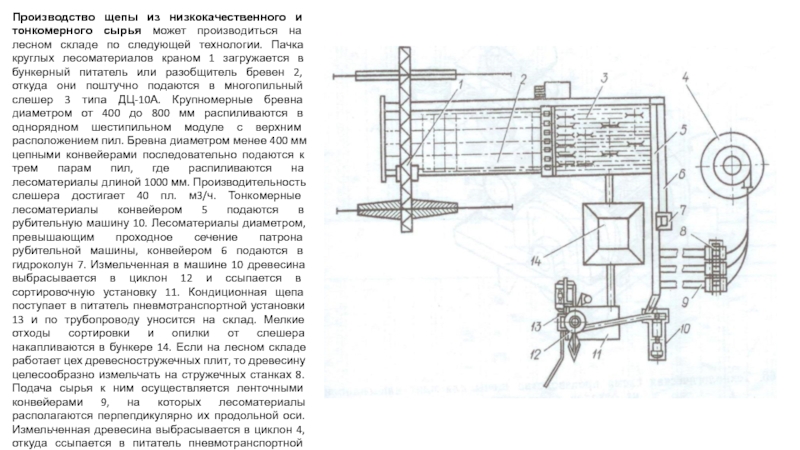

Слайд 16Производство щепы из низкокачественного и тонкомерного сырья может производиться на

лесном складе по следующей технологии. Пачка круглых лесоматериалов краном 1

загружается в бункерный питатель или разобщитель бревен 2, откуда они поштучно подаются в многопильный слешер 3 типа ДЦ-10А. Крупномерные бревна диаметром от 400 до 800 мм распиливаются в однорядном шестипильном модуле с верхним расположением пил. Бревна диаметром менее 400 мм цепными конвейерами последовательно подаются к трем парам пил, где распиливаются на лесоматериалы длиной 1000 мм. Производительность слешера достигает 40 пл. м3/ч. Тонкомерные лесоматериалы конвейером 5 подаются в рубительную машину 10. Лесоматериалы диаметром, превышающим проходное сечение патрона рубительной машины, конвейером 6 подаются в гидроколун 7. Измельченная в машине 10 древесина выбрасывается в циклон 12 и ссыпается в сортировочную установку 11. Кондиционная щепа поступает в питатель пневмотранспортной установки 13 и по трубопроводу уносится на склад. Мелкие отходы сортировки и опилки от слешера накапливаются в бункере 14. Если на лесном складе работает цех древесностружечных плит, то древесину целесообразно измельчать на стружечных станках 8. Подача сырья к ним осуществляется ленточными конвейерами 9, на которых лесоматериалы располагаются перпепдикулярно их продольной оси. Измельченная древесина выбрасывается в циклон 4, откуда ссыпается в питатель пневмотранспортной установки и перемещается на промежуточный склад.

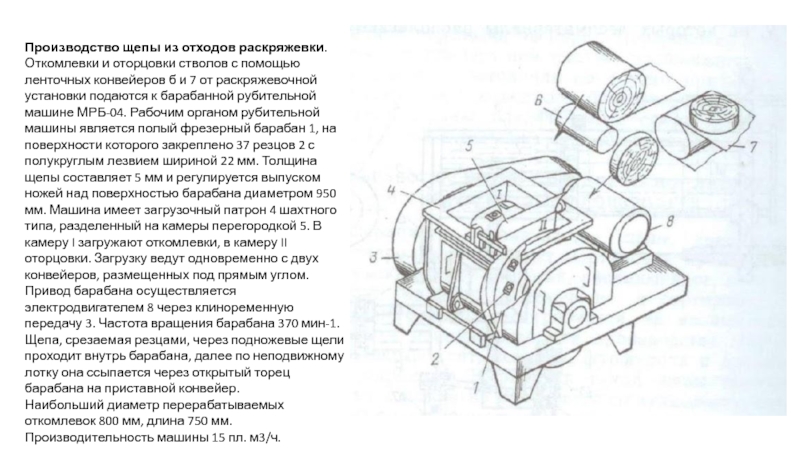

Слайд 17Производство щепы из отходов раскряжевки. Откомлевки и оторцовки стволов с

помощью ленточных конвейеров б и 7 от раскряжевочной установки подаются

к барабанной рубительной машине МРБ-04. Рабочим органом рубительной машины является полый фрезерный барабан 1, на поверхности которого закреплено 37 резцов 2 с полукруглым лезвием шириной 22 мм. Толщина щепы составляет 5 мм и регулируется выпуском ножей над поверхностью барабана диаметром 950 мм. Машина имеет загрузочный патрон 4 шахтного типа, разделенный на камеры перегородкой 5. В камеру I загружают откомлевки, в камеру II оторцовки. Загрузку ведут одновременно с двух конвейеров, размещенных под прямым углом. Привод барабана осуществляется электродвигателем 8 через клиноременную передачу 3. Частота вращения барабана 370 мин-1. Щепа, срезаемая резцами, через подножевые щели проходит внутрь барабана, далее по неподвижному лотку она ссыпается через открытый торец барабана на приставной конвейер.

Наибольший диаметр перерабатываемых откомлевок 800 мм, длина 750 мм.

Производительность машины 15 пл. м3/ч.