Слайд 1

Тема 11. Основы проектирования ТП механической обработки деталей

Слайд 2Отработка конструкции детали на технологичность

Слайд 3ПОНЯТИЕ О ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ

Технологичность конструкции изделия (ТКИ) – это

совокупность свойств изделия, обусловливающих оптимальные затраты ресурсов при его производстве

и эксплуатации.

ТКИ представляет собой не функциональные свойства изделия, а его конструктивные особенности.

Перед постановкой любого изделия на производство проводят отработку его конструкции на технологичность.

Слайд 4ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ

Технологичной конструкцией называется конструкция изделия, значения показателей

технологичности которой соответствуют базовым показателям технологичности, т.е. показателям, принятым за

исходные при сравнительной оценке технологичности конструкции изделия.

Технологичность конструкции одного и того же изделия будет разной для различных типов производств. Изделие, технологичное в единичном производстве, может быть мало технологичным в массовом производстве и нетехнологичным в поточно-автоматизированном производстве.

Технологичность конструкции одного и того же изделия будет разной для заводов с различными производственными возможностями.

Слайд 5ВИДЫ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ

Технологичность конструкции следует рассматривать с учетом условий

выполнения заготовительных процессов, процессов обработки, сборки и контроля.

Различают два

вида технологичности: производственную и эксплуатационную.

Производственная технологичность проявляется в сокращении затрат средств и времени на конструкторскую подготовку производства (КПП), технологическую подготовку производства (ТПП), изготовление изделия, включая контроль.

Эксплуатационная технологичность проявляется в сокращении затрат средств и времени на техническое обслуживание и ремонт изделия.

Слайд 6СУЩНОСТЬ ОТРАБОТКИ КОНСТРУКЦИИ ИЗДЕЛИЯ НА ТЕХНОЛОГИЧНОСТЬ

Под отработкой конструкции изделия на

технологичность понимается комплекс мероприятий, обеспечивающий требуемый уровень технологичности конструкции

изделия по установленным показателям.

Основной задачей отработки конструкции изделия на технологичность является придание изделию такого комплекса свойств, который обеспечивает необходимое качество изделия при оптимальных затратах труда, средств, материалов и времени на ТПП, изготовление, техническое обслуживание и ремонт в конкретных условиях производства и эксплуатации.

Для решения этой задачи необходимо рассматривать каждое изделие как объект проектирования, производства и эксплуатации.

Слайд 7СУЩНОСТЬ ОТРАБОТКИ КОНСТРУКЦИИ ИЗДЕЛИЯ НА ТЕХНОЛОГИЧНОСТЬ

В соответствии с ГОСТ 14.301-83,

разработка технологических процессов изготовления проводится только для тех изделий, конструкции

которых отработаны на технологичность.

Отработка конструкции изделия на технологичность направлена на повышение производительности труда, снижение затрат, снижение времени на проектирование, ТПП, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого его качества (ГОСТ 14.201-73).

Конструкция изделия может быть признана технологичной, если она обеспечивает простое и экономичное изготовление этого изделия.

Слайд 8СУЩНОСТЬ ПОВЫШЕНИЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ

Повышение технологичности конструкции изделия (детали) предусматривает

следующий комплекс мероприятий:

упрощение сборки, снижение требований к точности, обеспечение

принципов полной или неполной взаимозаменяемости;

создание конфигурации деталей, обеспечивающих применение исходных заготовок, сокращающих объем обработки (точное литье, прессование и объемная штамповка, холодная штамповка и т.п.);

простановка размеров на чертежах, при которых обеспечивается совмещение конструкторских, технологических и измерительных баз;

упрощение конфигурации деталей, расширение допусков и снижение требований к шероховатости;

создание конфигурации деталей, позволяющей вести обработку многорезцовым, фасонным и многолезвийным инструментом;

проведение нормализации и унификации деталей.

Слайд 9КАЧЕСТВЕННАЯ ОЦЕНКА ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ (ДЕТАЛИ)

Качественная оценка ТКИ основана на

инженерно-визуальных методах оценки и проводится по отдельным конструктивным и технологическим

признакам. Она предшествует количественной оценке.

Качественной оценке могут быть подвергнуты одно исполнение изделия или совокупность его исполнений. Качественная оценка одного конструктивного исполнения изделия («хорошо-плохо», «допустимо-недопустимо», «лучше-хуже») дается на основании анализа соответствия его основным требованиям к производственной, эксплуатационной и ремонтной технологичности.

При сравнении вариантов конструктивных исполнений изделия в процессе проектирования качественная оценка часто позволяет выбрать лучший вариант исполнения или установить целесообразность определения численных значений показателей ТКИ всех сравниваемых вариантов.

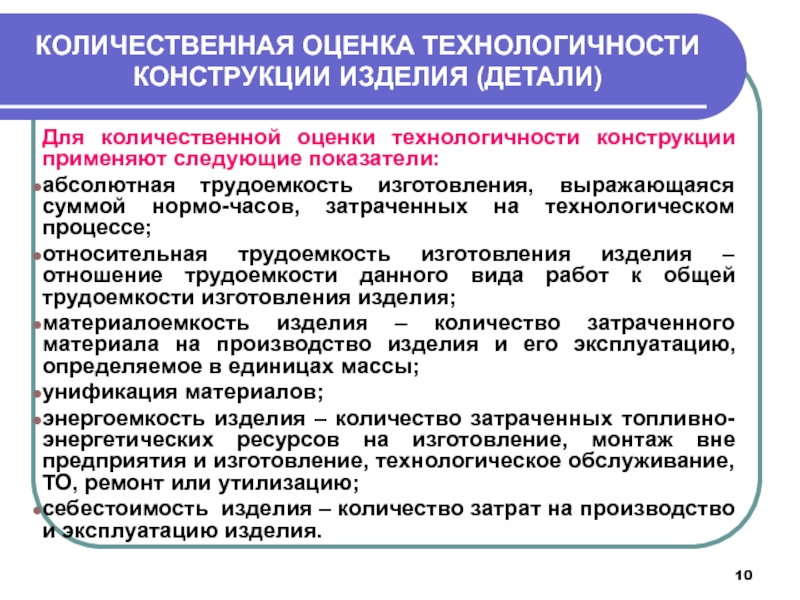

Слайд 10КОЛИЧЕСТВЕННАЯ ОЦЕНКА ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ (ДЕТАЛИ)

Для количественной оценки технологичности конструкции

применяют следующие показатели:

абсолютная трудоемкость изготовления, выражающаяся суммой нормо-часов, затраченных на

технологическом процессе;

относительная трудоемкость изготовления изделия – отношение трудоемкости данного вида работ к общей трудоемкости изготовления изделия;

материалоемкость изделия – количество затраченного материала на производство изделия и его эксплуатацию, определяемое в единицах массы;

унификация материалов;

энергоемкость изделия – количество затраченных топливно-энергетических ресурсов на изготовление, монтаж вне предприятия и изготовление, технологическое обслуживание, ТО, ремонт или утилизацию;

себестоимость изделия – количество затрат на производство и эксплуатацию изделия.

Слайд 11ОСНОВНЫЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

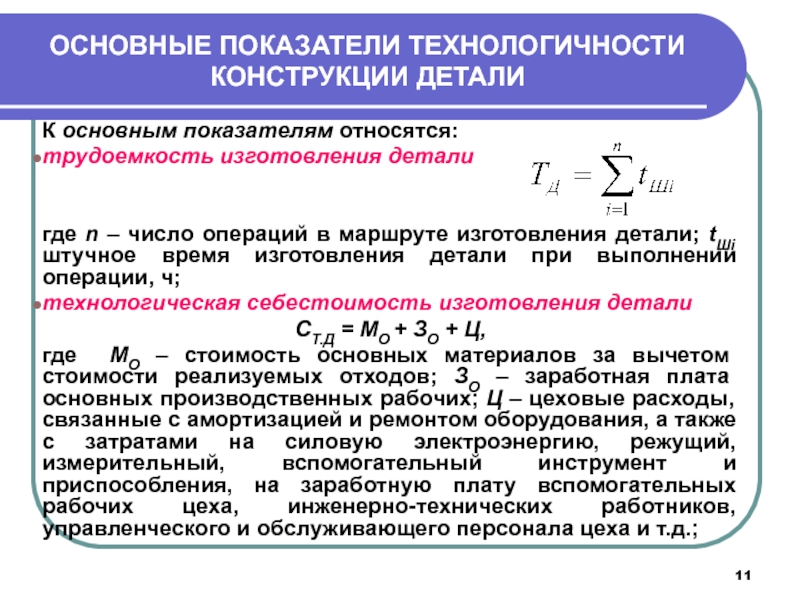

К основным показателям относятся:

трудоемкость изготовления детали

где

n – число операций в маршруте изготовления детали; tШi штучное

время изготовления детали при выполнении операции, ч;

технологическая себестоимость изготовления детали

СТ.Д = МО + ЗО + Ц,

где МО – стоимость основных материалов за вычетом стоимости реализуемых отходов; ЗО – заработная плата основных производственных рабочих; Ц – цеховые расходы, связанные с амортизацией и ремонтом оборудования, а также с затратами на силовую электроэнергию, режущий, измерительный, вспомогательный инструмент и приспособления, на заработную плату вспомогательных рабочих цеха, инженерно-технических работников, управленческого и обслуживающего персонала цеха и т.д.;

Слайд 12ОСНОВНЫЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

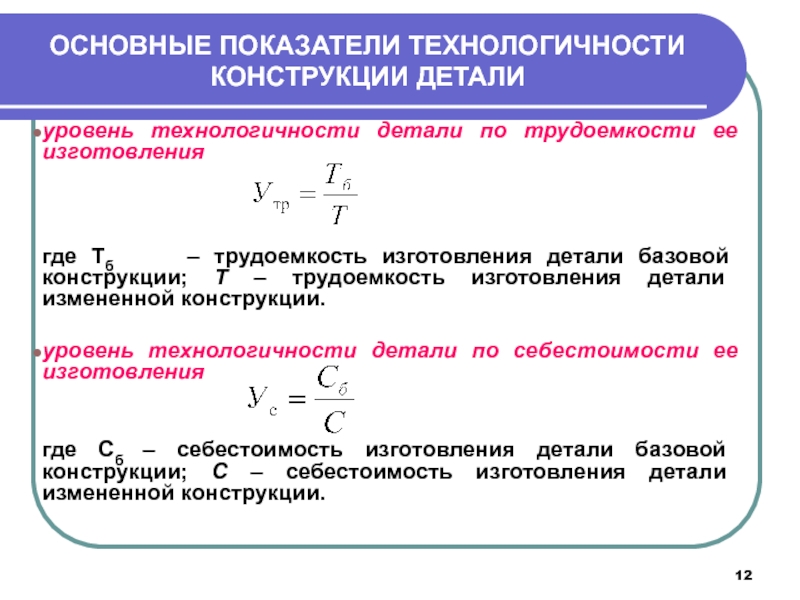

уровень технологичности детали по трудоемкости ее

изготовления

где Тб – трудоемкость изготовления детали базовой конструкции;

Т – трудоемкость изготовления детали измененной конструкции.

уровень технологичности детали по себестоимости ее изготовления

где Сб – себестоимость изготовления детали базовой конструкции; С – себестоимость изготовления детали измененной конструкции.

Слайд 13ДОПОЛНИТЕЛЬНЫЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

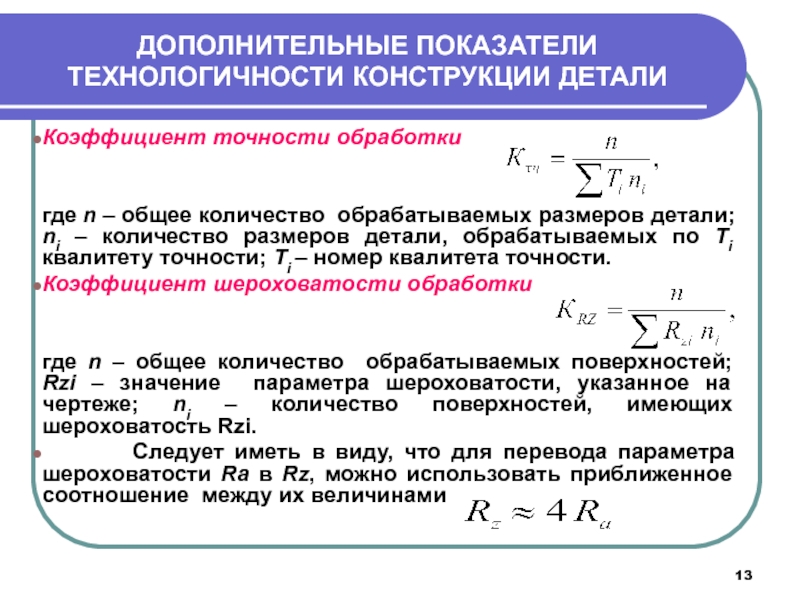

Коэффициент точности обработки

где n – общее количество обрабатываемых размеров детали; ni – количество размеров детали, обрабатываемых по Тi квалитету точности; Тi – номер квалитета точности.

Коэффициент шероховатости обработки

где n – общее количество обрабатываемых поверхностей; Rzi – значение параметра шероховатости, указанное на чертеже; ni – количество поверхностей, имеющих шероховатость Rzi.

Следует иметь в виду, что для перевода параметра шероховатости Rа в Rz, можно использовать приближенное соотношение между их величинами

Слайд 14ДОПОЛНИТЕЛЬНЫЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

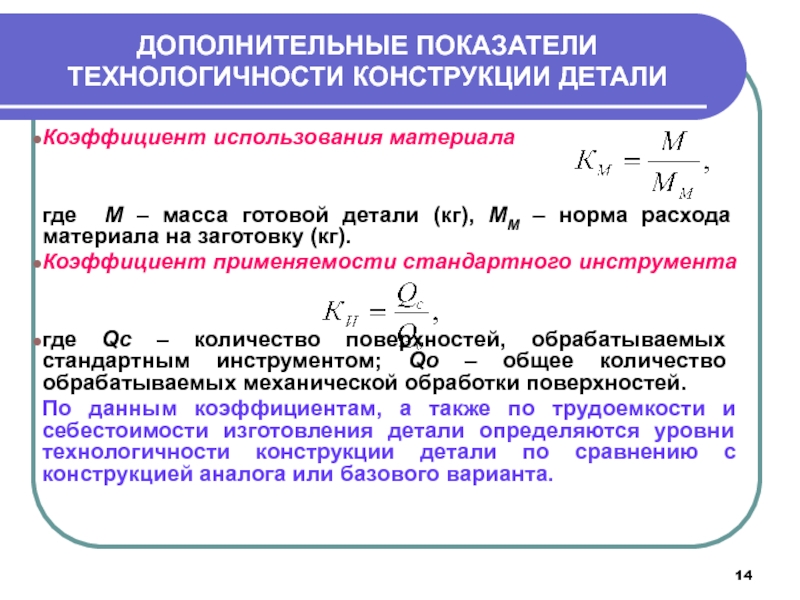

Коэффициент использования материала

где М – масса готовой детали (кг), ММ – норма расхода материала на заготовку (кг).

Коэффициент применяемости стандартного инструмента

где Qc – количество поверхностей, обрабатываемых стандартным инструментом; Qо – общее количество обрабатываемых механической обработки поверхностей.

По данным коэффициентам, а также по трудоемкости и себестоимости изготовления детали определяются уровни технологичности конструкции детали по сравнению с конструкцией аналога или базового варианта.

Слайд 15ПОКАЗАТЕЛИ УРОВНЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

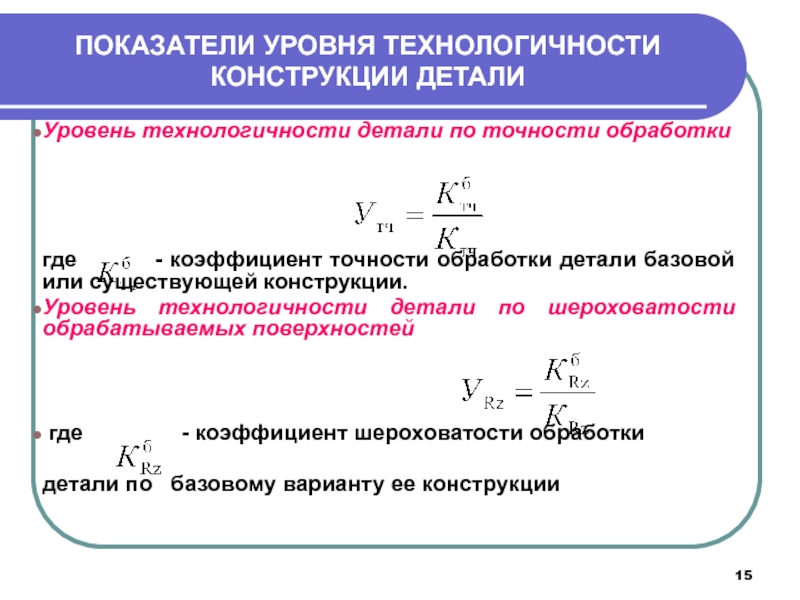

Уровень технологичности детали по точности обработки

где

- коэффициент точности обработки детали

базовой или существующей конструкции.

Уровень технологичности детали по шероховатости обрабатываемых поверхностей

где - коэффициент шероховатости обработки

детали по базовому варианту ее конструкции

Слайд 16ПОКАЗАТЕЛИ УРОВНЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

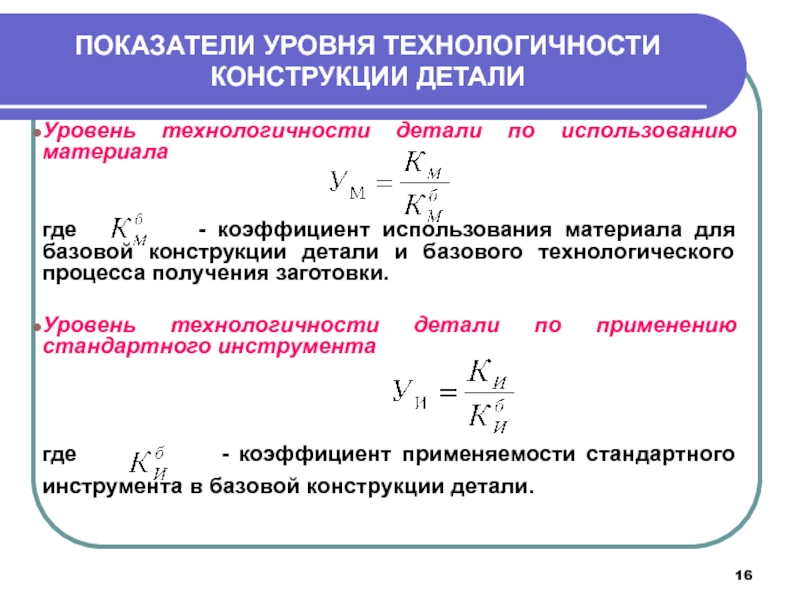

Уровень технологичности детали по использованию материала

где

- коэффициент использования материала для базовой

конструкции детали и базового технологического процесса получения заготовки.

Уровень технологичности детали по применению стандартного инструмента

где - коэффициент применяемости стандартного инструмента в базовой конструкции детали.

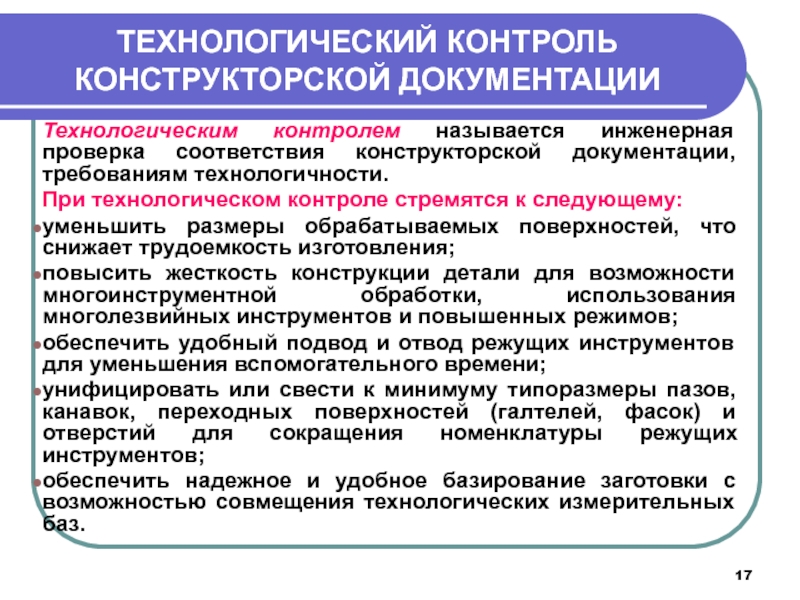

Слайд 17ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Технологическим контролем называется инженерная проверка соответствия конструкторской

документации, требованиям технологичности.

При технологическом контроле стремятся к следующему:

уменьшить размеры обрабатываемых

поверхностей, что снижает трудоемкость изготовления;

повысить жесткость конструкции детали для возможности многоинструментной обработки, использования многолезвийных инструментов и повышенных режимов;

обеспечить удобный подвод и отвод режущих инструментов для уменьшения вспомогательного времени;

унифицировать или свести к минимуму типоразмеры пазов, канавок, переходных поверхностей (галтелей, фасок) и отверстий для сокращения номенклатуры режущих инструментов;

обеспечить надежное и удобное базирование заготовки с возможностью совмещения технологических измерительных баз.

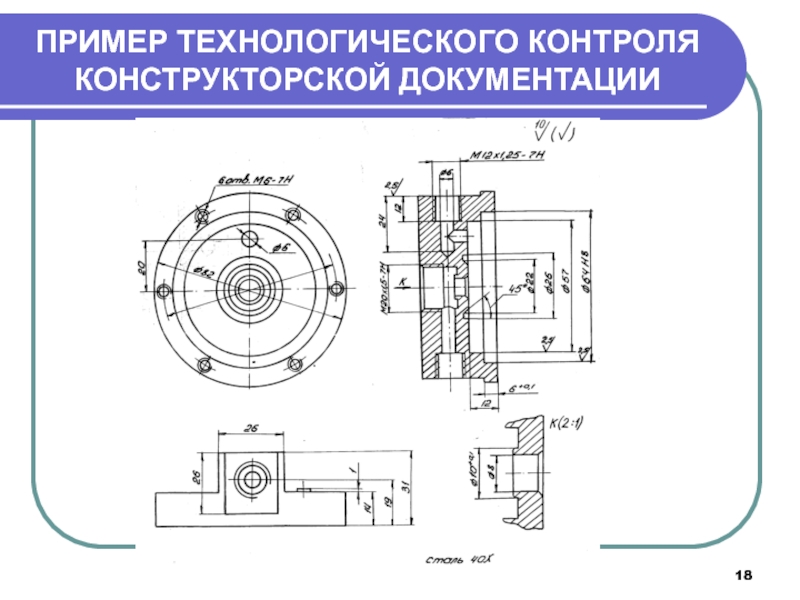

Слайд 18ПРИМЕР ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Слайд 19ПРИМЕР ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Деталь обладает низкой технологичностью в отношении

нарезания резьб М12х1,25-7Н до конца отверстия, в упор и обработки

этих отверстий под резьбы с прямоугольным уступом. Для нарезания резьбы М12х1,5-7Н до прямоугольного уступа (до самого конца отверстия) необходимо кроме стандартных двух метчиков располагать калибрующим метчиком практически без заборной, или режущей, части, т.е. необходимо изготавливать специальный инструмент. Если же отверстие под резьбу несколько удлинить, то отпадает необходимость в изготовлении специального калибрующего метчика и выполнении калибрующего перехода при нарезании резьбы. Это приводит к снижению себестоимости обработки детали и трудоемкости нарезания резьбы.

Слайд 20ПРИМЕР ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Нетехнологичной представляется обработка центрального отверстия под

резьбу М20х1,5-7Н, при которой необходимо на торце, в конце этого

отверстия, выполнить выступ 10+0,1. Этот выступ можно выполнить специальным кольцевым зенкером. Если бы донышко отверстия под резьбу было плоским, то его обработку можно было бы выполнить стандартным зенкером с углом =900 и не применять дополнительно кольцевой зенкер. Следовательно, это привело бы к снижению себестоимости обработки детали за счет использования лишь одного стандартного зенкера и снижению трудоемкости за счет исключения одного технологического перехода.

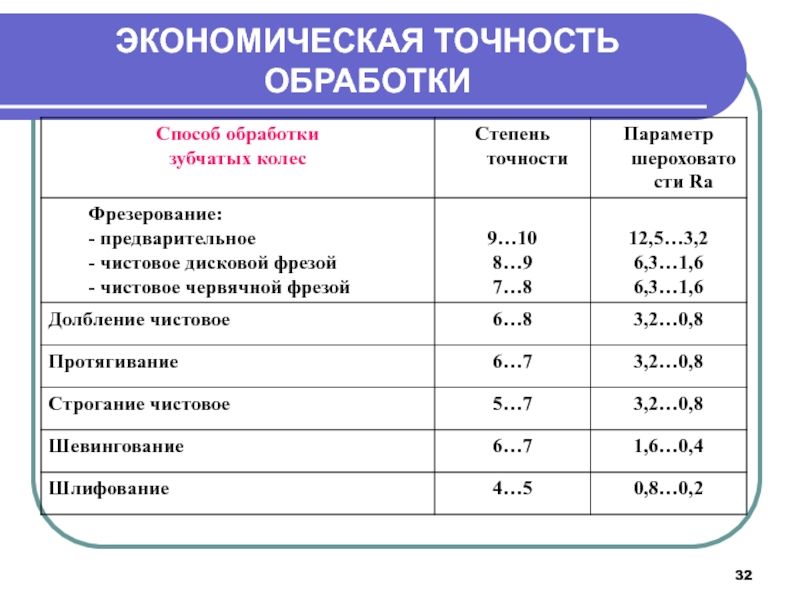

Слайд 21Экономическая точность обработки

Слайд 22ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

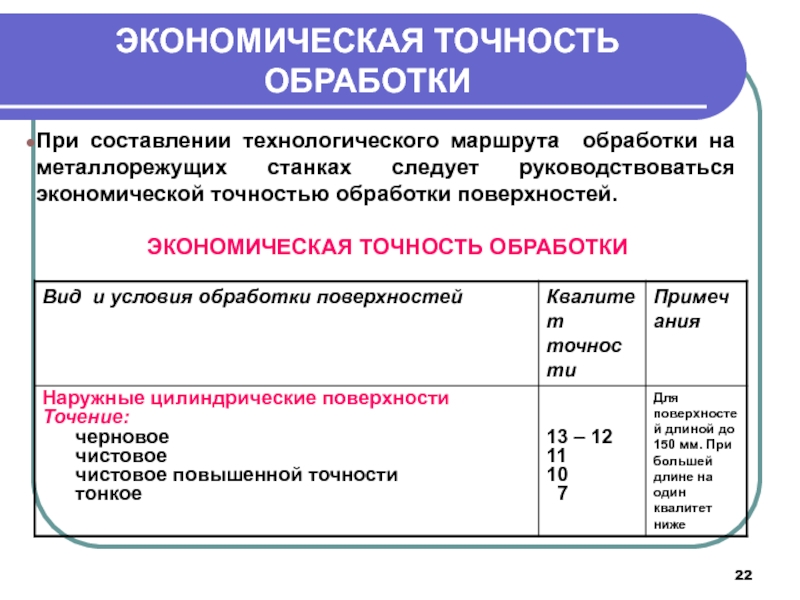

При составлении технологического маршрута обработки на металлорежущих станках

следует руководствоваться экономической точностью обработки поверхностей.

ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

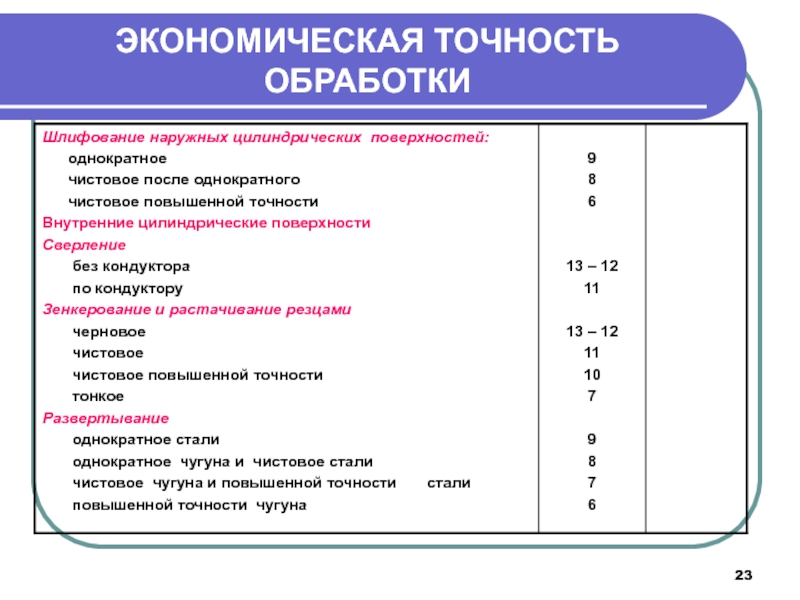

Слайд 23ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

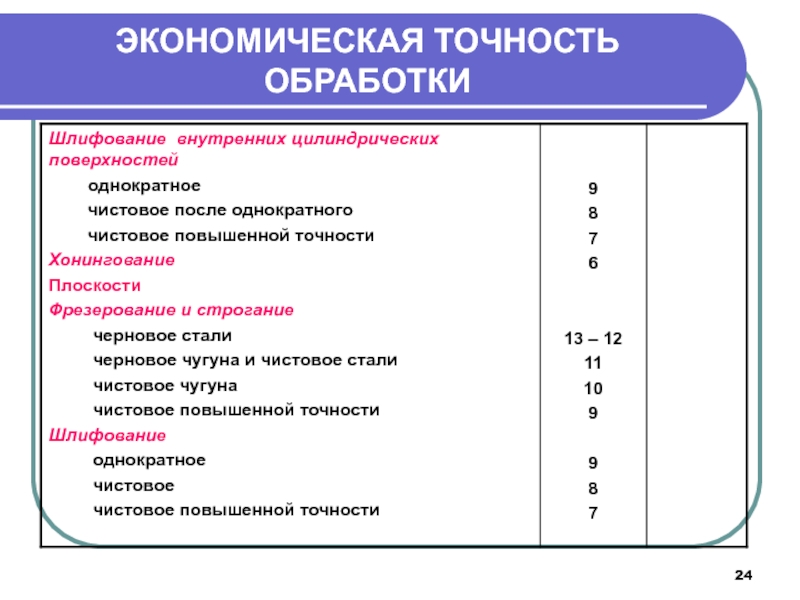

Слайд 24ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

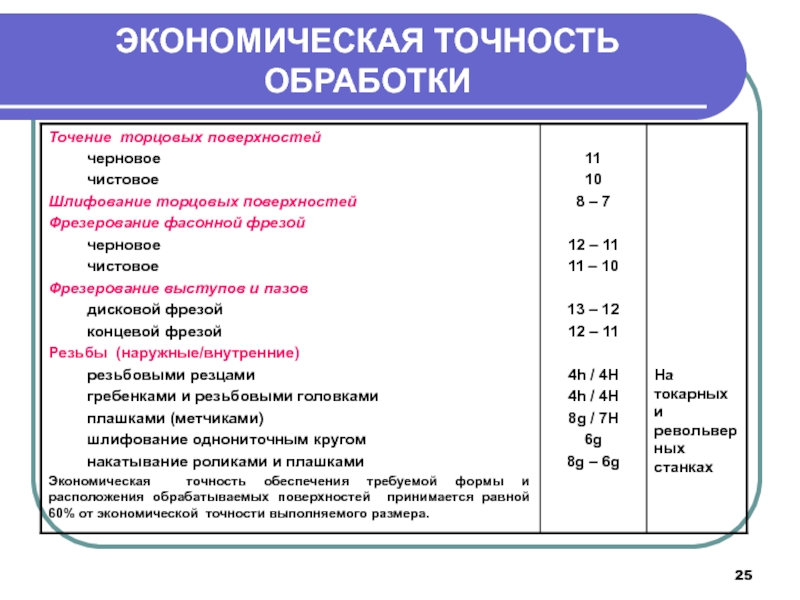

Слайд 25ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 26ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 27ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 28ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 29ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

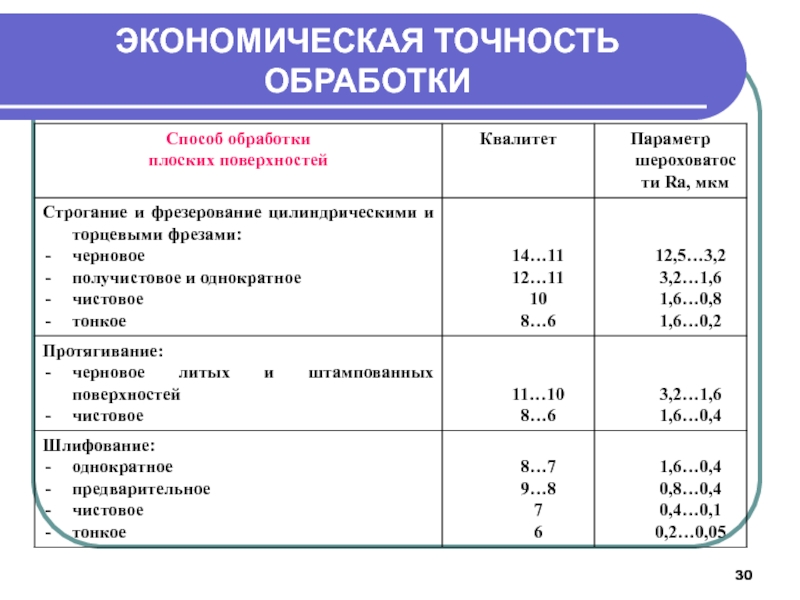

Слайд 30ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 31ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 32ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ ОБРАБОТКИ

Слайд 33Методология разработки технологических процессов

Слайд 34ВИДЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Чаще всего (в курсовом и дипломном проектах) мы

будем иметь дело с разработкой следующих технологических процессов:

Единичный -

ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

Типовой - ТП изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой – ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

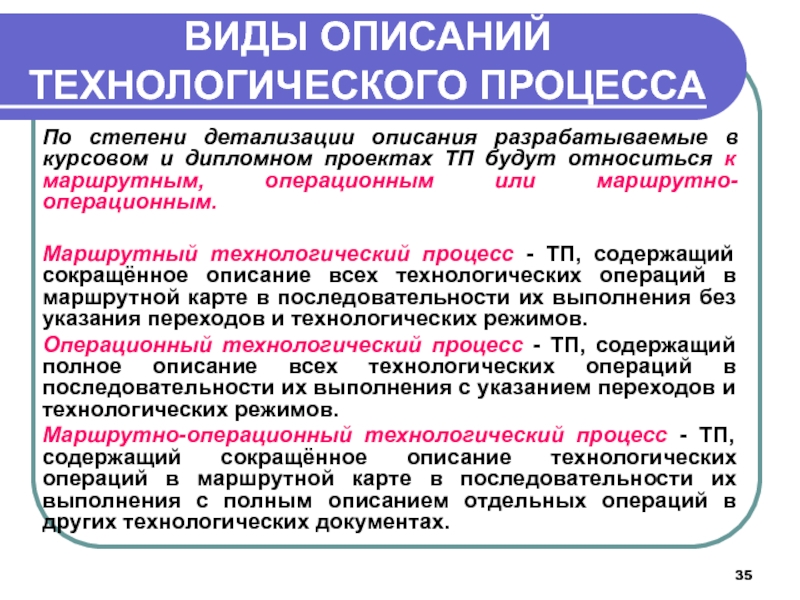

Слайд 35ВИДЫ ОПИСАНИЙ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

По степени детализации описания разрабатываемые в курсовом

и дипломном проектах ТП будут относиться к маршрутным, операционным или

маршрутно-операционным.

Маршрутный технологический процесс - ТП, содержащий сокращённое описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционный технологический процесс - ТП, содержащий полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционный технологический процесс - ТП, содержащий сокращённое описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

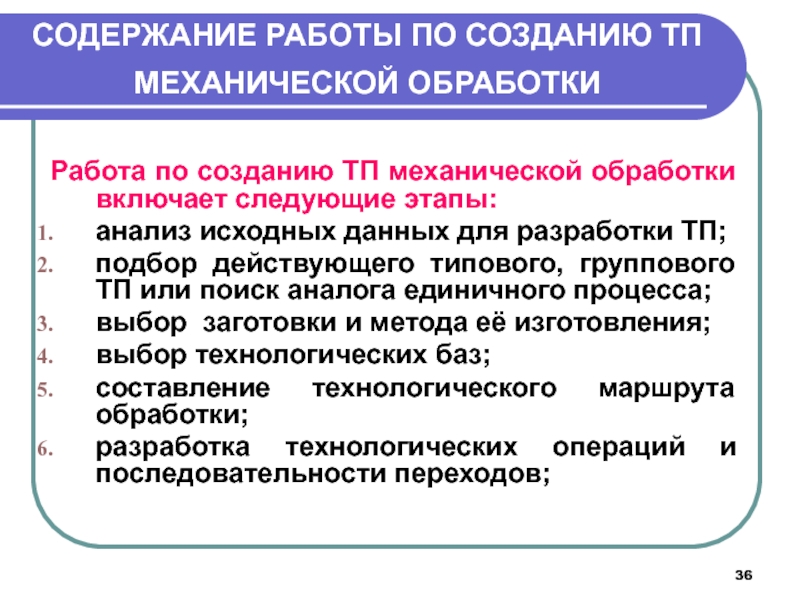

Слайд 36СОДЕРЖАНИЕ РАБОТЫ ПО СОЗДАНИЮ ТП МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Работа по

созданию ТП механической обработки включает следующие этапы:

анализ исходных данных для

разработки ТП;

подбор действующего типового, группового ТП или поиск аналога единичного процесса;

выбор заготовки и метода её изготовления;

выбор технологических баз;

составление технологического маршрута обработки;

разработка технологических операций и последовательности переходов;

Слайд 37СОДЕРЖАНИЕ РАБОТЫ ПО СОЗДАНИЮ ТП МЕХАНИЧЕСКОЙ ОБРАБОТКИ

7. выбор средств

технологического оснащения (ТО) операций;

8. определение потребности в средствах ТО, заказ

новых средств;

9. выбор средств автоматизации и механизации, транспортных средств;

10. назначение и расчёт режимов обработки;

11. нормирование технологического процесса;

12. определение требований техники безопасности;

13. расчёт экономической эффективности технологического процесса;

14. оформление технологической документации.

Слайд 38ПРИМЕР ИСХОДНОГО ОФОРМЛЕНИЯ МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Слайд 39ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

ГОСТ 3.1102-81 подразделяет основные технологические документы на документы

общего и специального назначения

Документы общего назначения:

Карта эскизов – это графический

документ, содержащий эскизы, схемы, таблицы, поясняющие выполнение технологического процесса, операции или перехода, включая контроль и перемещения.

Технологическая инструкция содержит описание технологического процесса, методов и приёмов, повторяющихся при изготовлении деталей, правил эксплуатации средств технологического оснащения.

Технологическую инструкцию на выполнение простых технологических операций не разрабатывают.

Слайд 40ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Документы специального назначения :

Маршрутная карта содержит полное описание ТП,

включая все технологические операции, а также контроль и перемещение детали

в технологической последовательности её изготовления с указанием сведений об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Операционная карта разрабатывается для единичных ТП, в которой содержится описание операции с указанием последовательности переходов, средств ТО, сведений о режимах и трудовых затратах.

Операционная карта технического контроля отражает содержание технического контроля в ходе изготовления детали.

Слайд 41ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. ТИТУЛЬНЫЙ ЛИСТ

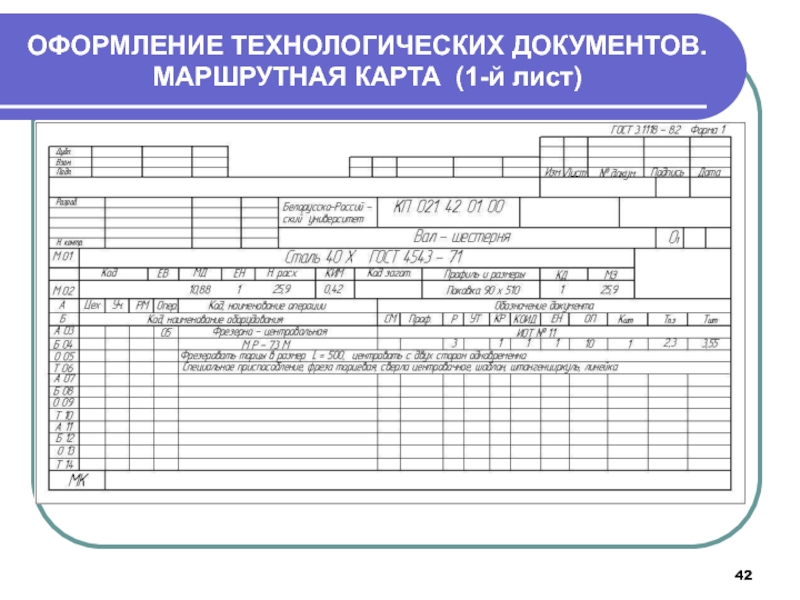

Слайд 42ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. МАРШРУТНАЯ КАРТА (1-й лист)

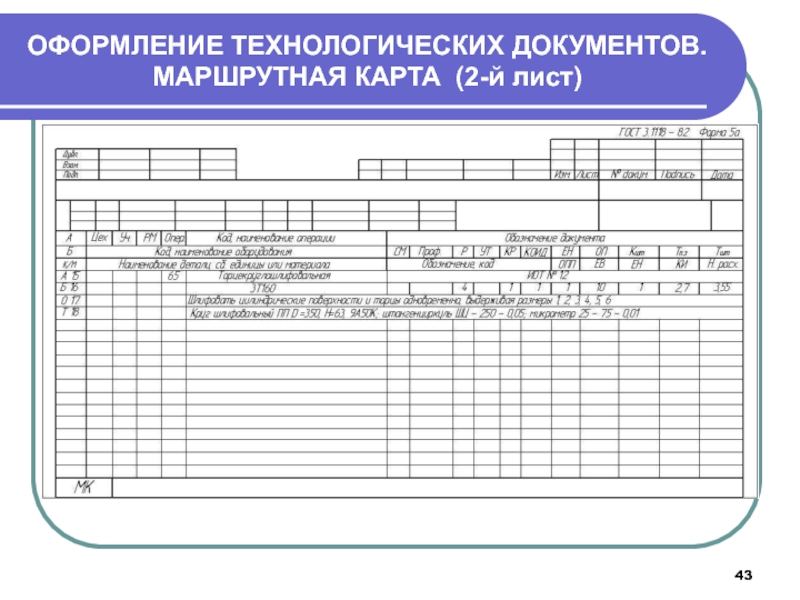

Слайд 43ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. МАРШРУТНАЯ КАРТА (2-й лист)

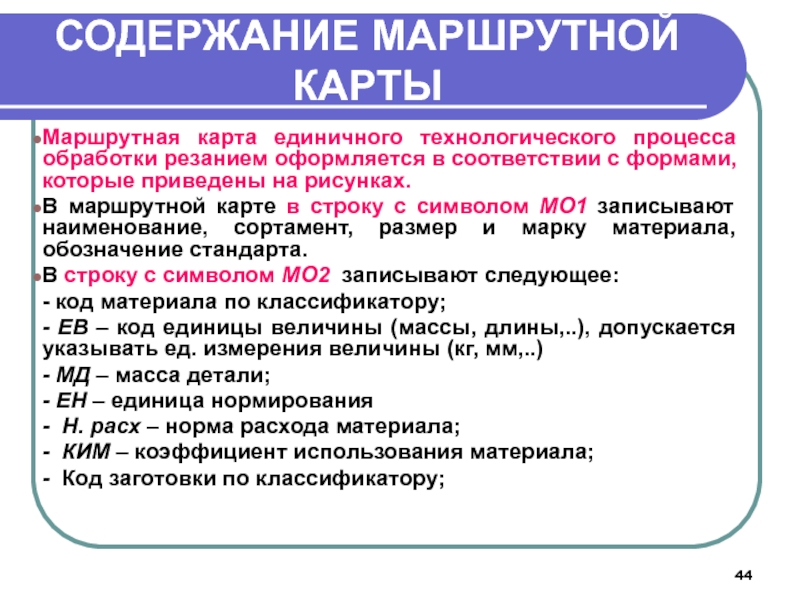

Слайд 44СОДЕРЖАНИЕ МАРШРУТНОЙ КАРТЫ

Маршрутная карта единичного технологического процесса обработки резанием

оформляется в соответствии с формами, которые приведены на рисунках.

В маршрутной

карте в строку с символом МО1 записывают наименование, сортамент, размер и марку материала, обозначение стандарта.

В строку с символом МО2 записывают следующее:

- код материала по классификатору;

- ЕВ – код единицы величины (массы, длины,..), допускается указывать ед. измерения величины (кг, мм,..)

- МД – масса детали;

- ЕН – единица нормирования

- Н. расх – норма расхода материала;

- КИМ – коэффициент использования материала;

- Код заготовки по классификатору;

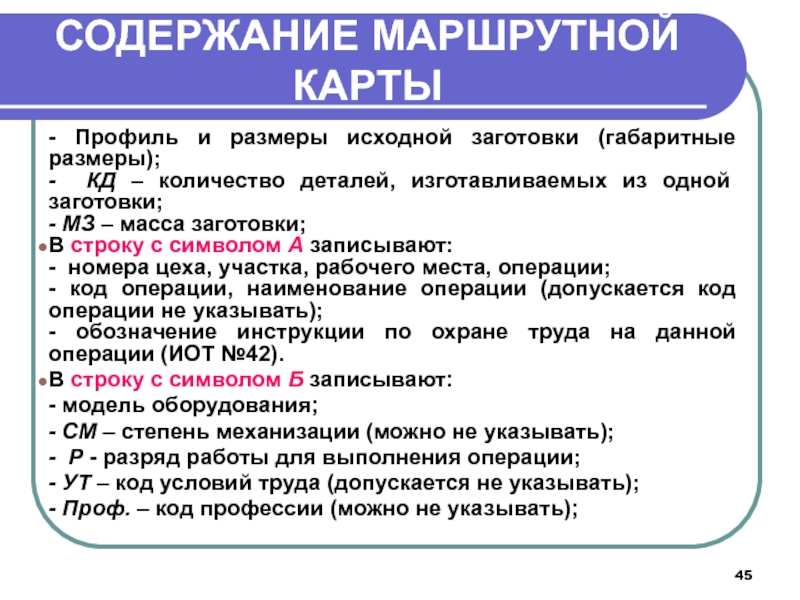

Слайд 45СОДЕРЖАНИЕ МАРШРУТНОЙ КАРТЫ

- Профиль и размеры исходной заготовки (габаритные размеры);

-

КД – количество деталей, изготавливаемых из одной заготовки;

- МЗ –

масса заготовки;

В строку с символом А записывают:

- номера цеха, участка, рабочего места, операции;

- код операции, наименование операции (допускается код операции не указывать);

- обозначение инструкции по охране труда на данной операции (ИОТ №42).

В строку с символом Б записывают:

- модель оборудования;

- СМ – степень механизации (можно не указывать);

- Р - разряд работы для выполнения операции;

- УТ – код условий труда (допускается не указывать);

- Проф. – код профессии (можно не указывать);

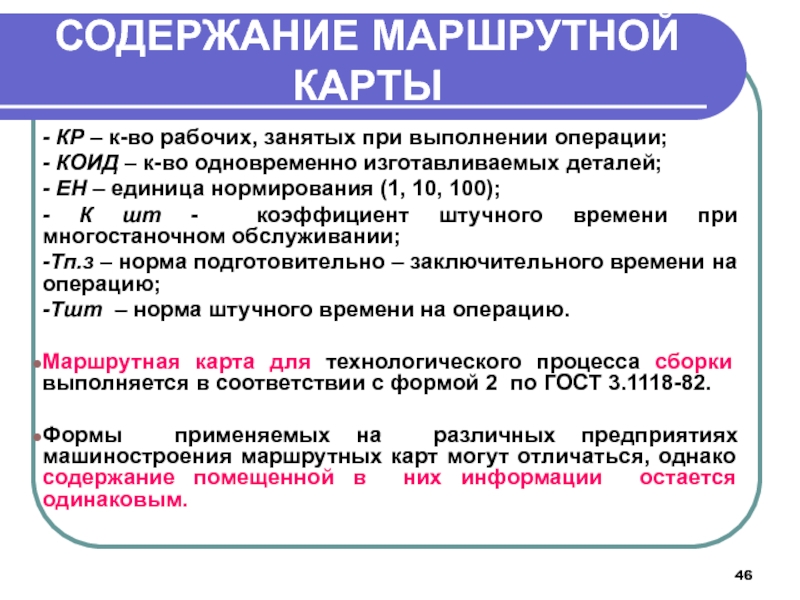

Слайд 46СОДЕРЖАНИЕ МАРШРУТНОЙ КАРТЫ

- КР – к-во рабочих, занятых при выполнении

операции;

- КОИД – к-во одновременно изготавливаемых деталей;

- ЕН – единица

нормирования (1, 10, 100);

- К шт - коэффициент штучного времени при многостаночном обслуживании;

-Тп.з – норма подготовительно – заключительного времени на операцию;

-Тшт – норма штучного времени на операцию.

Маршрутная карта для технологического процесса сборки выполняется в соответствии с формой 2 по ГОСТ 3.1118-82.

Формы применяемых на различных предприятиях машиностроения маршрутных карт могут отличаться, однако содержание помещенной в них информации остается одинаковым.

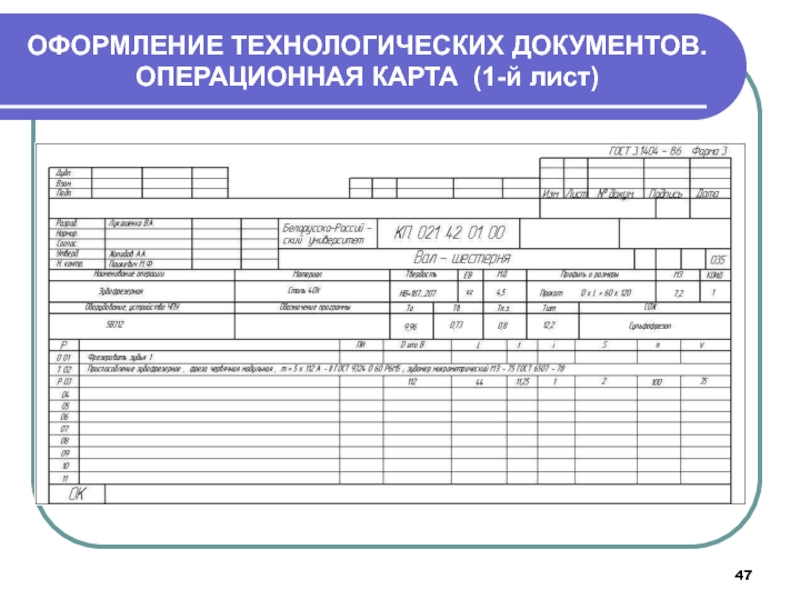

Слайд 47ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. ОПЕРАЦИОННАЯ КАРТА (1-й лист)

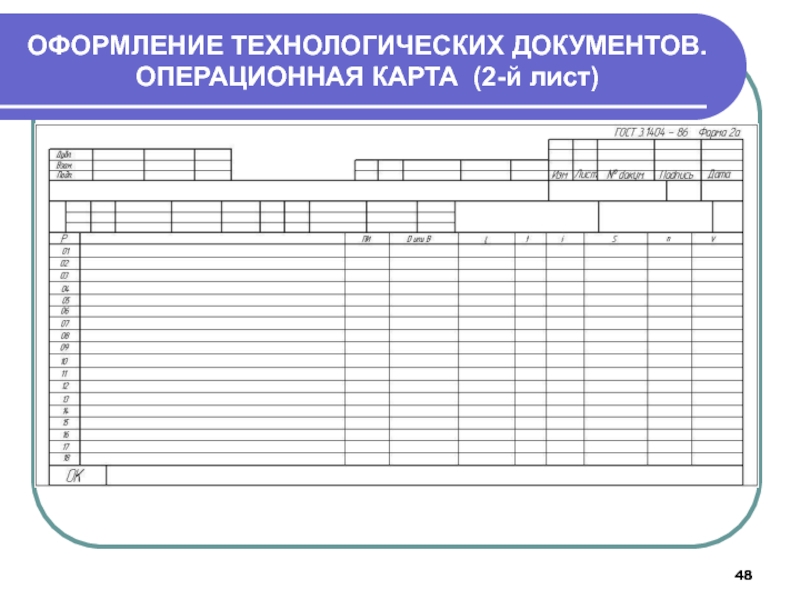

Слайд 48ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. ОПЕРАЦИОННАЯ КАРТА (2-й лист)

Слайд 49СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ

Операционная карта является описанием технологической операции с

указанием переходов, режимов обработки и данных о средствах технологического оснащения.

Операции

нумеруют числами 005, 010, 015 и т.д.

Переходы нумеруются числами натурального ряда 1, 2, 3, …

Установы обозначают буквами русского алфавита А, Б, В, Г и т.д., например, «Установ А».

Позиции (при обработке на многопозиционных станках) нумеруют римскими цифрами I, II, III, IV и т.д., например, «Позиция III».

Наименование операции определяется видом оборудования, на котором она выполняется, и записывается именем прилагательным, например «Операция токарная».

Слайд 50СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ

В операционной карте под символом О записывается

содержание операции (перехода). Запись выполняется по всей длине строки. При

необходимости запись переносится на следующую строку.

Запись переходов в операционной карте может быть полной или сокращенной. Примеры обеих форм записи представлены ниже. Форму записи переходов в курсовом проекте (работе) студент выбирает самостоятельно. Все операции технологического процесса должны быть оформлены по одной форме записи переходов.

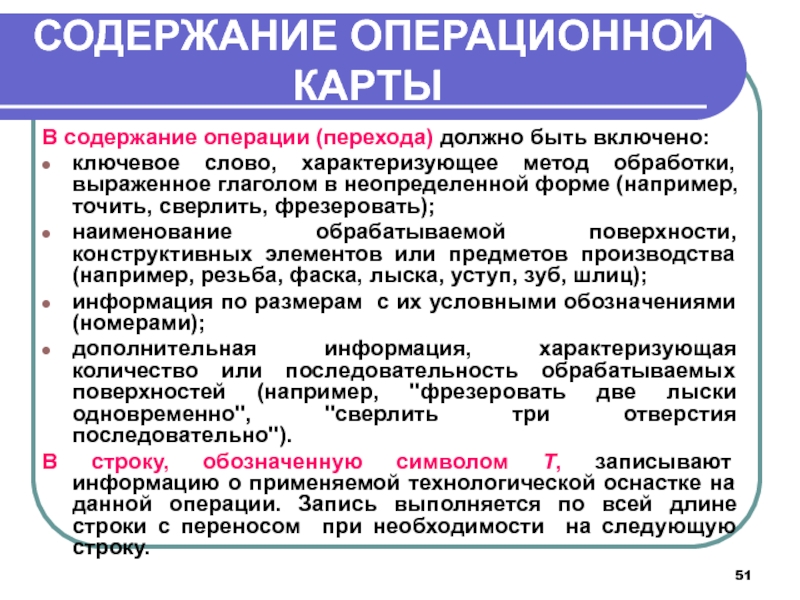

Слайд 51СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ

В содержание операции (перехода) должно быть включено:

ключевое

слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме (например,

точить, сверлить, фрезеровать);

наименование обрабатываемой поверхности, конструктивных элементов или предметов производства (например, резьба, фаска, лыска, уступ, зуб, шлиц);

информация по размерам с их условными обозначениями (номерами);

дополнительная информация, характеризующая количество или последовательность обрабатываемых поверхностей (например, ''фрезеровать две лыски одновременно'', ''сверлить три отверстия последовательно'').

В строку, обозначенную символом Т, записывают информацию о применяемой технологической оснастке на данной операции. Запись выполняется по всей длине строки с переносом при необходимости на следующую строку.

Слайд 52СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ

Допускается обозначение каждой составной части технологической оснастки

приводить на одной строке. При этом информацию следует располагать в

последовательности:

приспособление; вспомогательный инструмент; режущий инструмент; средства измерения.

Разделение информации по каждому средству технологической оснастки следует выполнять знаком «;»

При записи этой строки следует использовать классификаторы и стандарты на кодирование (обозначение) и наименование технологической оснастки (например, «Резец 2101-0647, Т15К6, ГОСТ 20872-80»).

В целях разделения информации по группам технологической оснастки и удобства поиска необходимой информации допускается перед указанием состава оснастки применять условные обозначения ее видов: приспособлений – ПР; вспомогательного инструмента – ВИ; режущего инструмента – РИ; средств измерений – СИ.

Слайд 53СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ

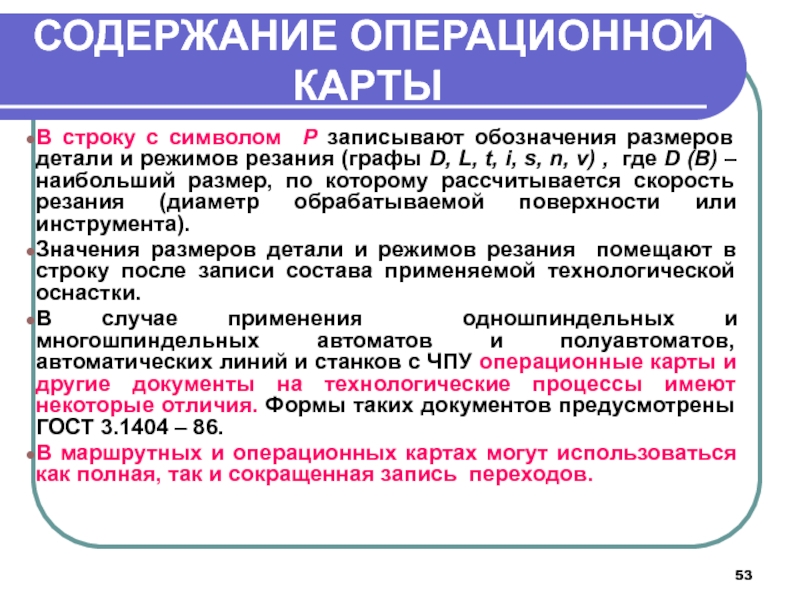

В строку с символом Р записывают обозначения

размеров детали и режимов резания (графы D, L, t, i,

s, n, v) , где D (В) – наибольший размер, по которому рассчитывается скорость резания (диаметр обрабатываемой поверхности или инструмента).

Значения размеров детали и режимов резания помещают в строку после записи состава применяемой технологической оснастки.

В случае применения одношпиндельных и многошпиндельных автоматов и полуавтоматов, автоматических линий и станков с ЧПУ операционные карты и другие документы на технологические процессы имеют некоторые отличия. Формы таких документов предусмотрены ГОСТ 3.1404 – 86.

В маршрутных и операционных картах могут использоваться как полная, так и сокращенная запись переходов.

Слайд 54ПРИМЕРЫ ФОРМ ЗАПИСИ СОДЕРЖАНИЯ ТЕХНОЛОГИЧЕСКИХ ПЕРЕХОДОВ

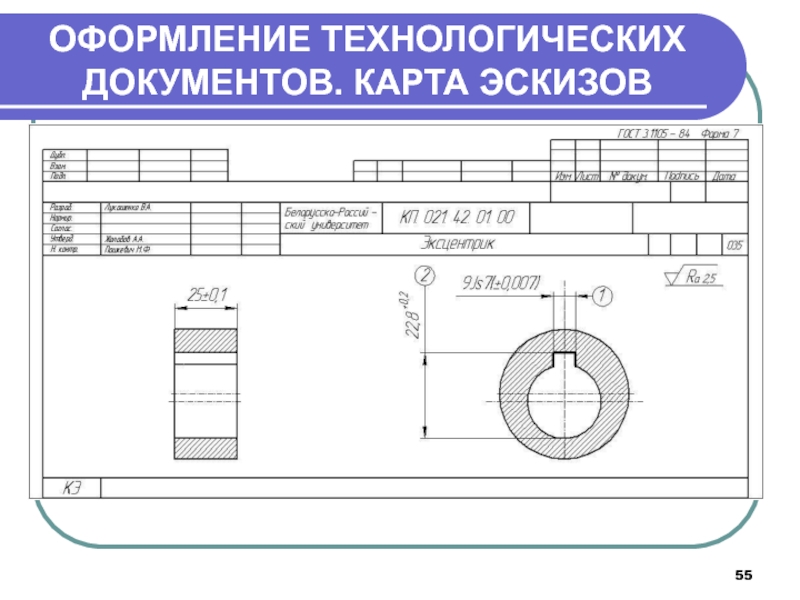

Слайд 55ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. КАРТА ЭСКИЗОВ

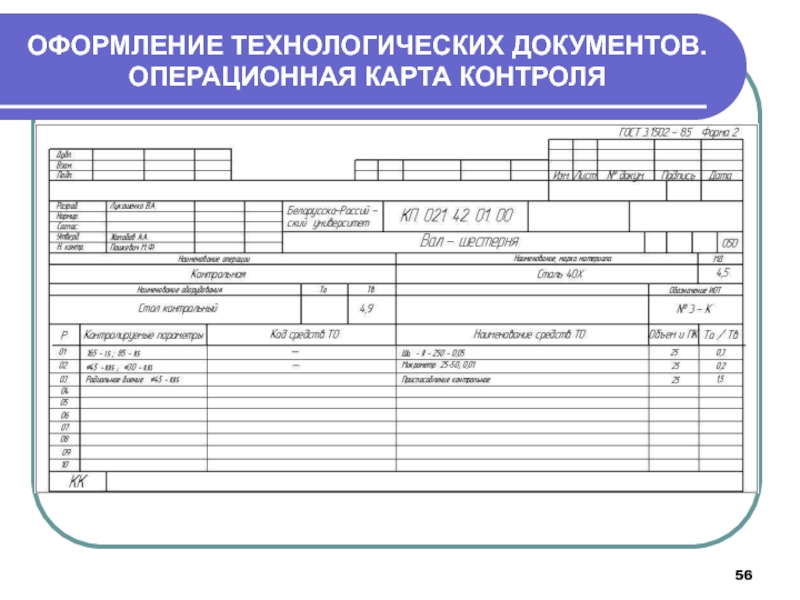

Слайд 56ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ. ОПЕРАЦИОННАЯ КАРТА КОНТРОЛЯ

Слайд 57СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ КОНТРОЛЯ

В соответствии с ГОСТ 3.1502-85, содержание технического

контроля оформляется в виде операционных карт технического контроля. Вместе с

картой контроля оформляется карта эскизов по форме 7 (ГОСТ 3.1105-84).

Карта эскизов должна содержать эскиз детали, подлежащей контролю (На эскизе указываются размеры с предельными отклонениями; шероховатость поверхностей; допуск формы и взаимного расположения поверхностей; технические требования к детали; таблицы, в которых указаны требования к точности детали (например, для зубчатых колес и шлицевых соединений); измерительные базы).

Слайд 58СОДЕРЖАНИЕ ОПЕРАЦИОННОЙ КАРТЫ КОНТРОЛЯ

Запись переходов в карте контроля рекомендуется выполнять

в такой последовательности: переходы по контролю наличия фасок, радиусов закруглений

и т.п.; переходы по контролю шероховатости обработанных поверхностей; переходы по контролю размеров (диаметральных, линейных, угловых); переходы по контролю погрешностей формы (овальности, конусообразности, круглости, плоскостности, прямолинейности); переходы по контролю погрешностей взаимного расположения поверхностей (торцового и радиального биения, параллельности, перпендикулярности, соосности, симметричности); переходы по контролю параметров, определяющих точность зубчатых колес.

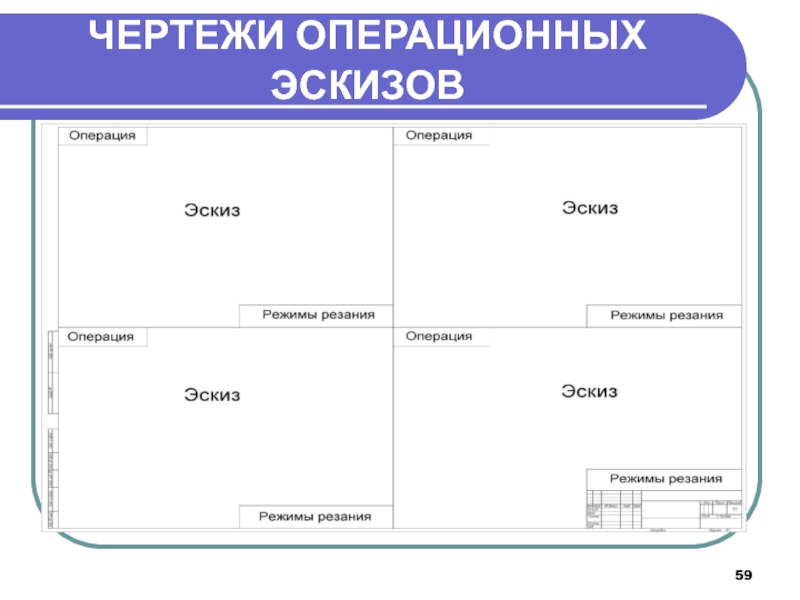

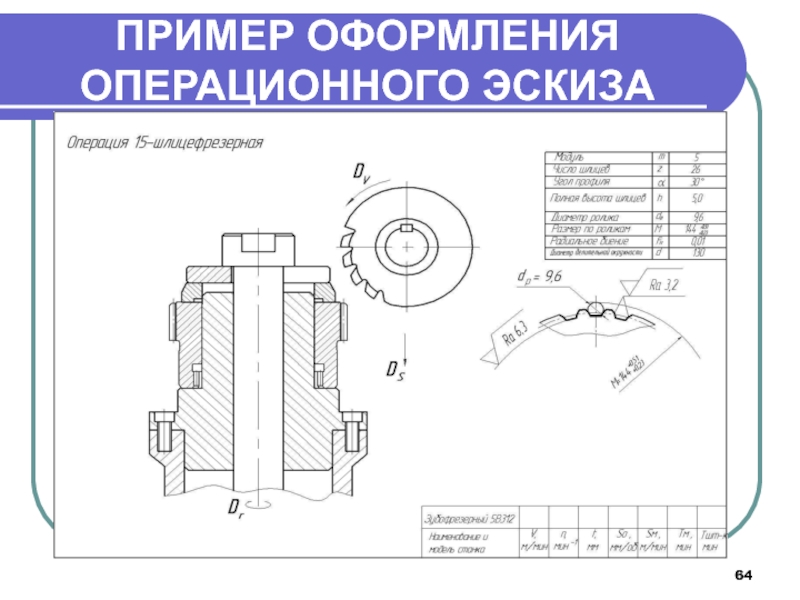

Слайд 60ТАБЛИЦЫ ДЛЯ ОПЕРАЦИОННОГО ЭСКИЗА

Слайд 61ПРИМЕР ОФОРМЛЕНИЯ ОПЕРАЦИОННОГО ЭСКИЗА

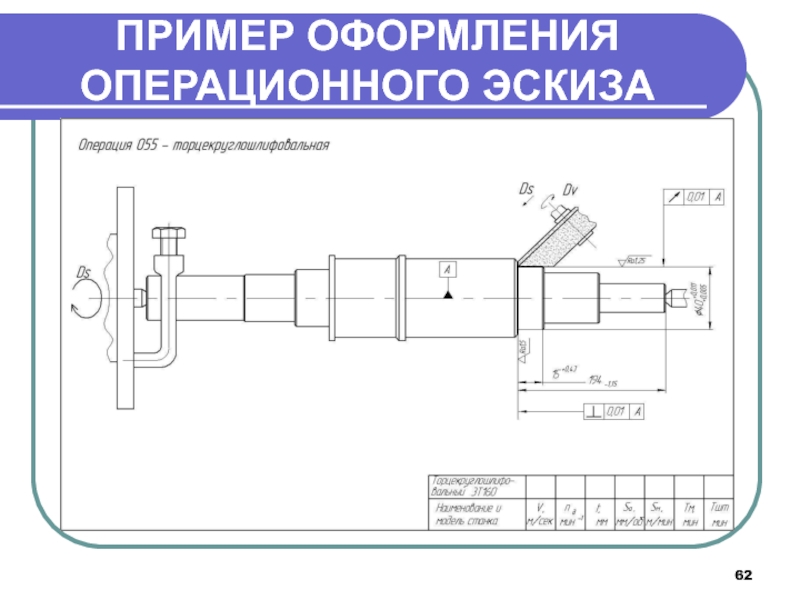

Слайд 62ПРИМЕР ОФОРМЛЕНИЯ ОПЕРАЦИОННОГО ЭСКИЗА

Слайд 63ПРИМЕР ОФОРМЛЕНИЯ ОПЕРАЦИОННОГО ЭСКИЗА

Слайд 64ПРИМЕР ОФОРМЛЕНИЯ ОПЕРАЦИОННОГО ЭСКИЗА