Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тема 5

Содержание

- 1. Тема 5

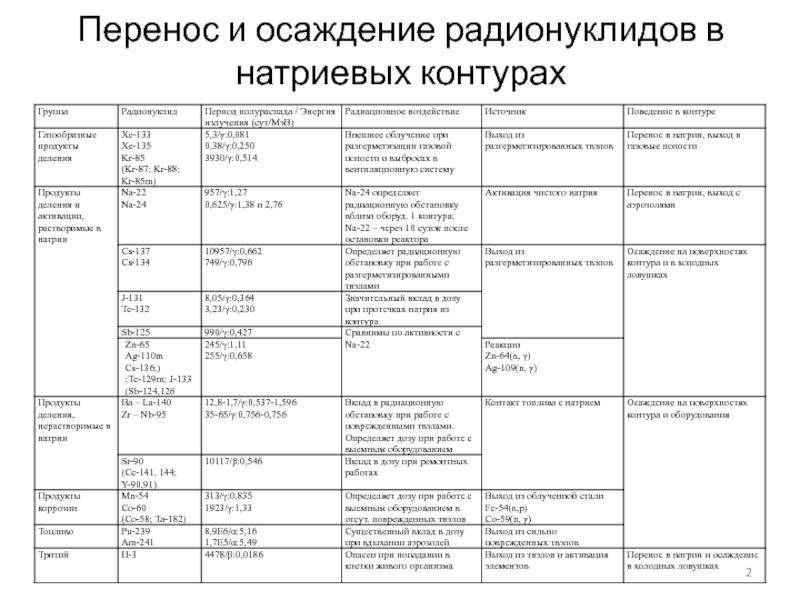

- 2. Перенос и осаждение радионуклидов в натриевых контурах

- 3. Перенос и осаждение радионуклидов в натриевых контурахРадиоактивные

- 4. Перенос и осаждение радионуклидов в натриевых контурах Основным

- 5. Перенос и осаждение радионуклидов в натриевых контурахХФЛ

- 6. Перенос и осаждение радионуклидов в натриевых контурах

- 7. Методы и приборы их контроля, которыми располагает

- 8. PHENIX TASTENAПеренос и осаждение радионуклидов в натриевых контурах

- 9. Information given by Tastena analysis :

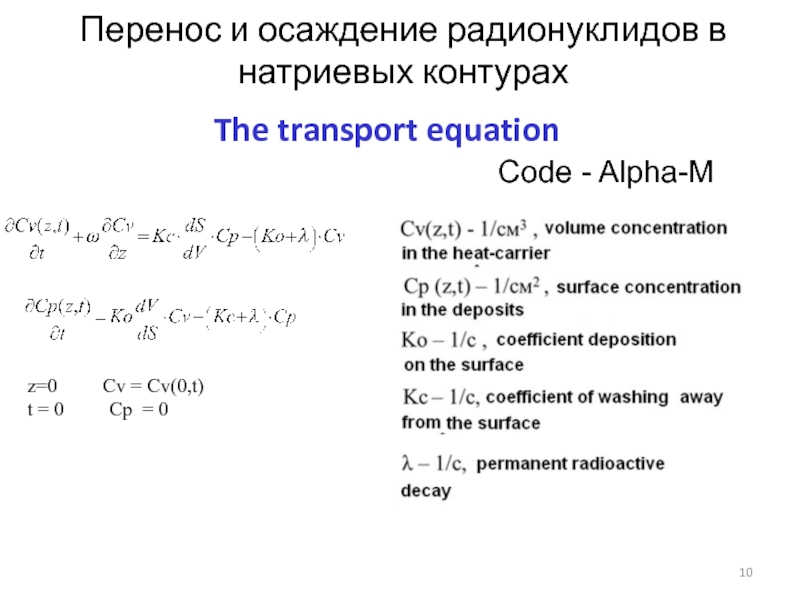

- 10. z=0

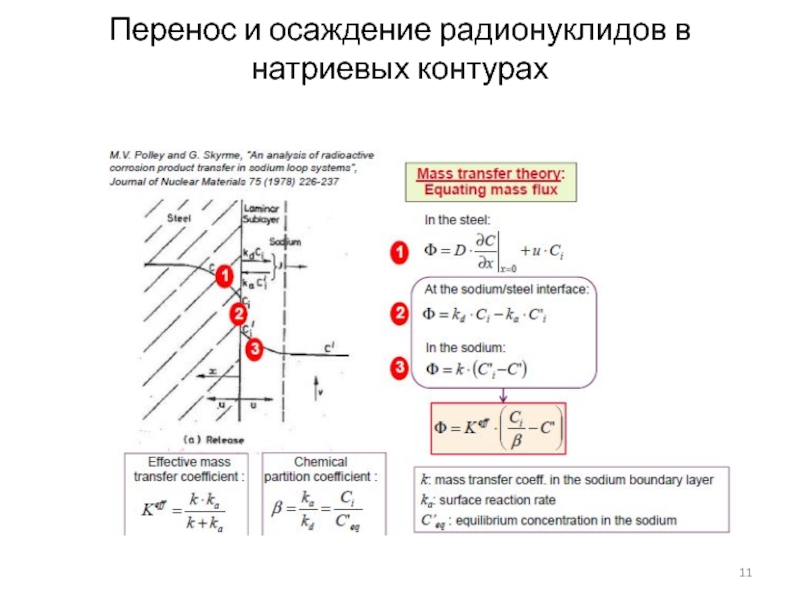

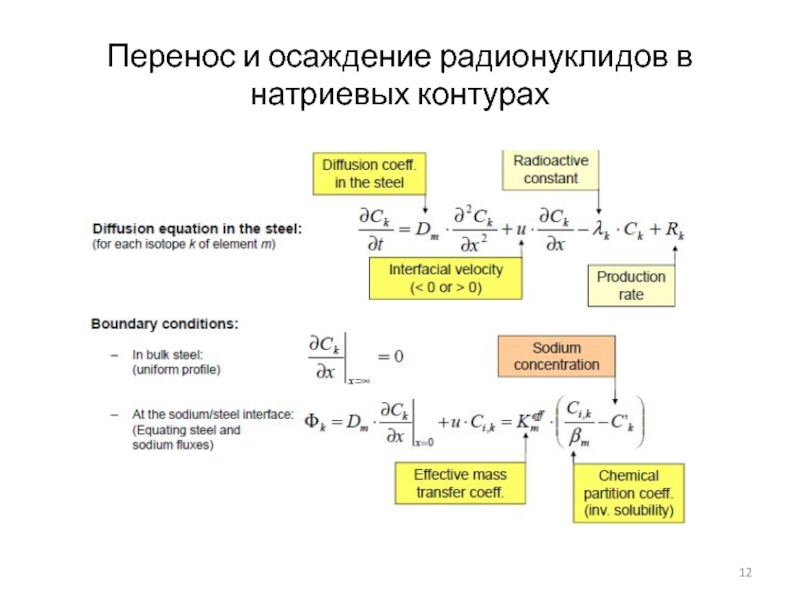

- 11. Перенос и осаждение радионуклидов в натриевых контурах

- 12. Перенос и осаждение радионуклидов в натриевых контурах

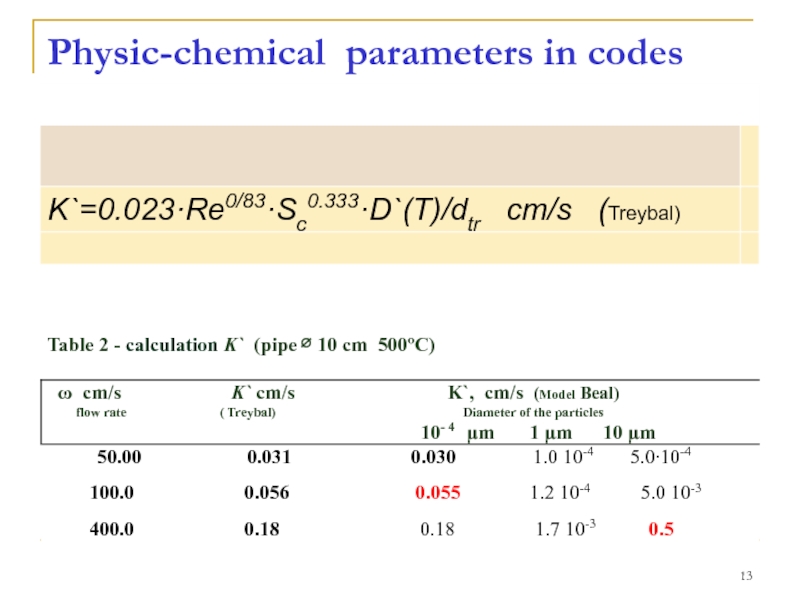

- 13. Physic-chemical parameters in codes

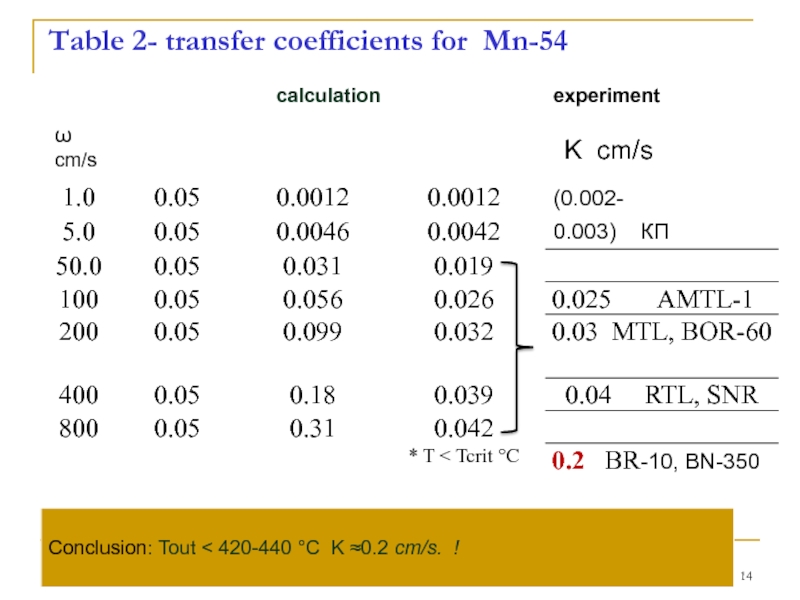

- 14. Table 2- transfer coefficients for Mn-54

- 15. Physic-chemical parameters in codes ,

- 16. Перенос и осаждение радионуклидов в натриевых контурах

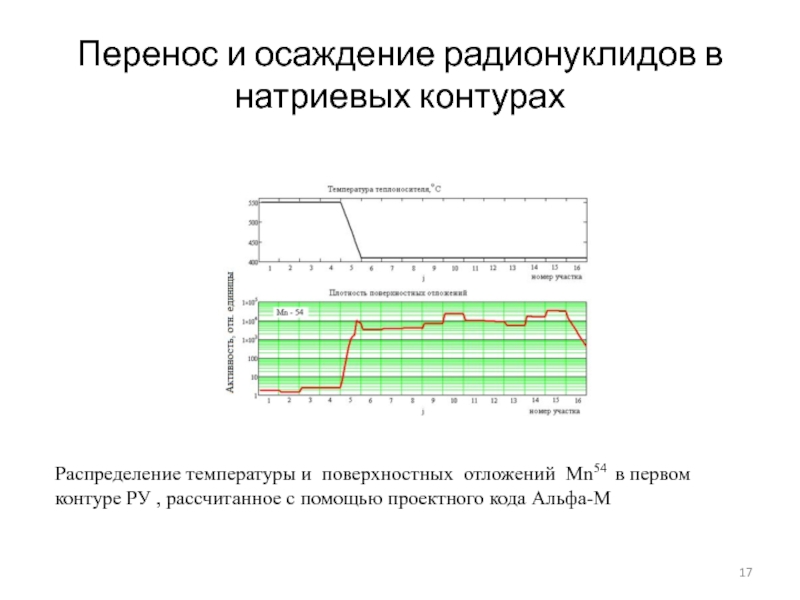

- 17. Перенос и осаждение радионуклидов в натриевых контурахРаспределение

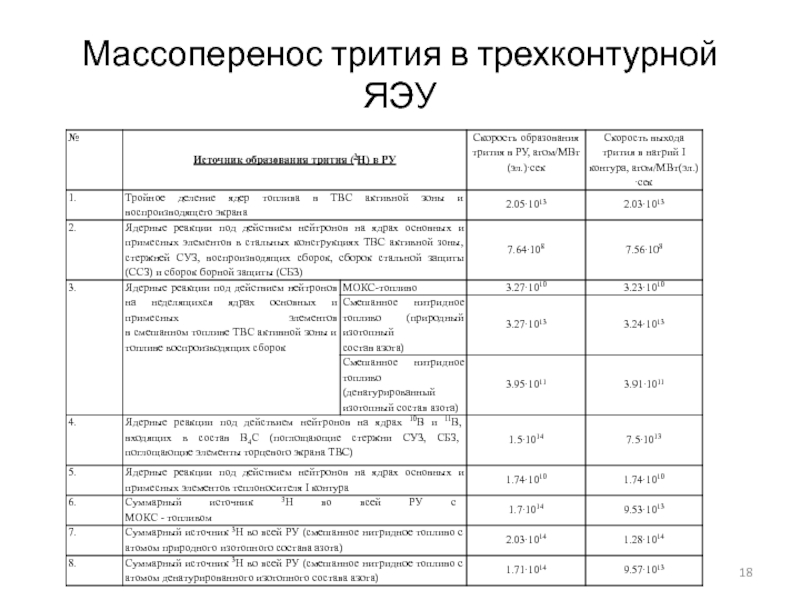

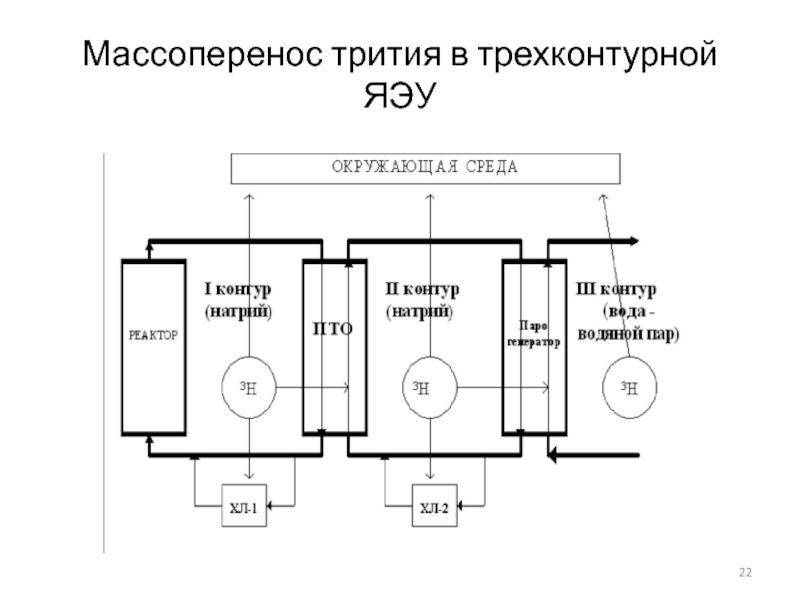

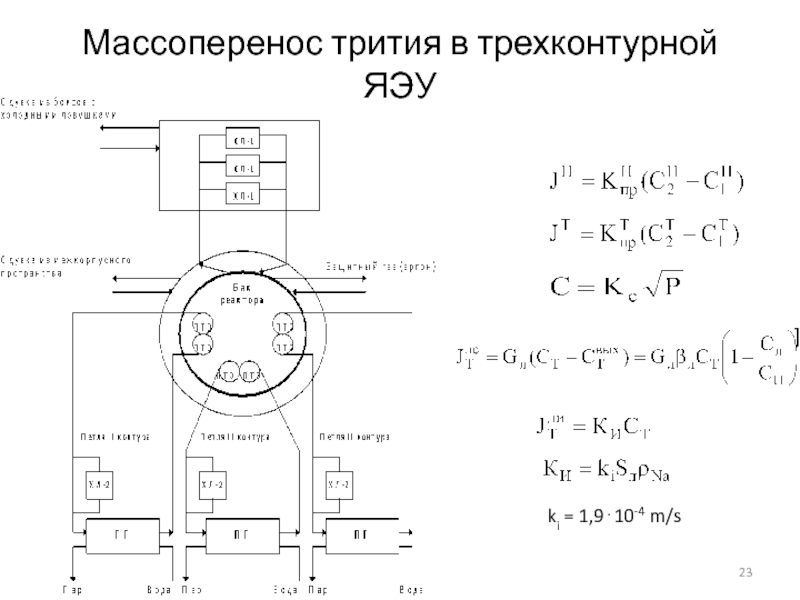

- 18. Массоперенос трития в трехконтурной ЯЭУ

- 19. Массоперенос трития в трехконтурной ЯЭУОсновным источником образования

- 20. Массоперенос трития в трехконтурной ЯЭУT + Na2O

- 21. Hydrogen – Tritium transfer : X=Na and

- 22. Массоперенос трития в трехконтурной ЯЭУ

- 23. Массоперенос трития в трехконтурной ЯЭУùki = 1,910-4 m/s

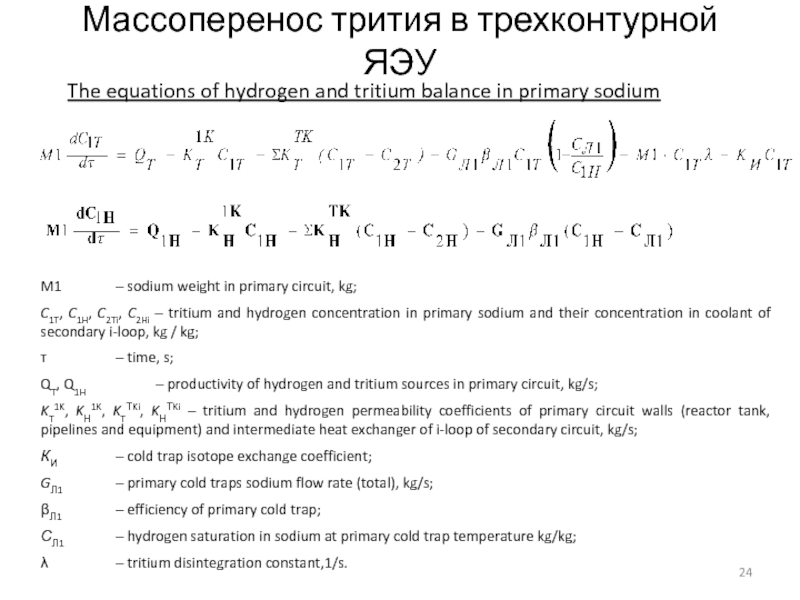

- 24. Массоперенос трития в трехконтурной ЯЭУThe equations of

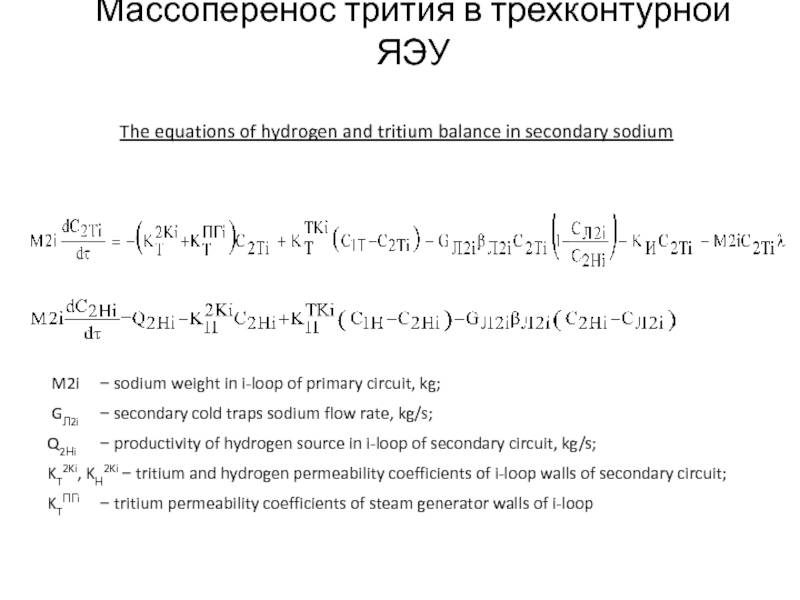

- 25. Массоперенос трития в трехконтурной ЯЭУ M2i

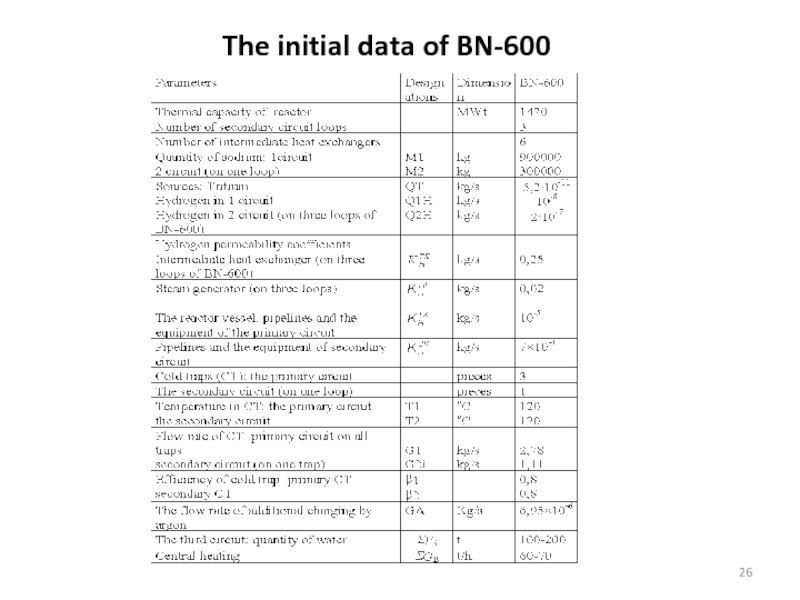

- 26. The initial data of BN-600

- 27. Массоперенос трития в трехконтурной ЯЭУResults of calculation

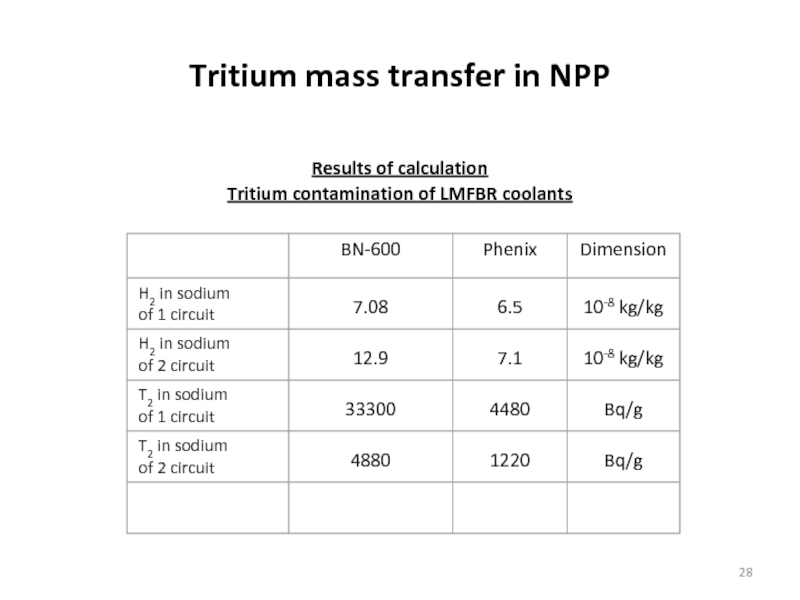

- 28. Tritium mass transfer in NPPResults of calculation Tritium contamination of LMFBR coolants

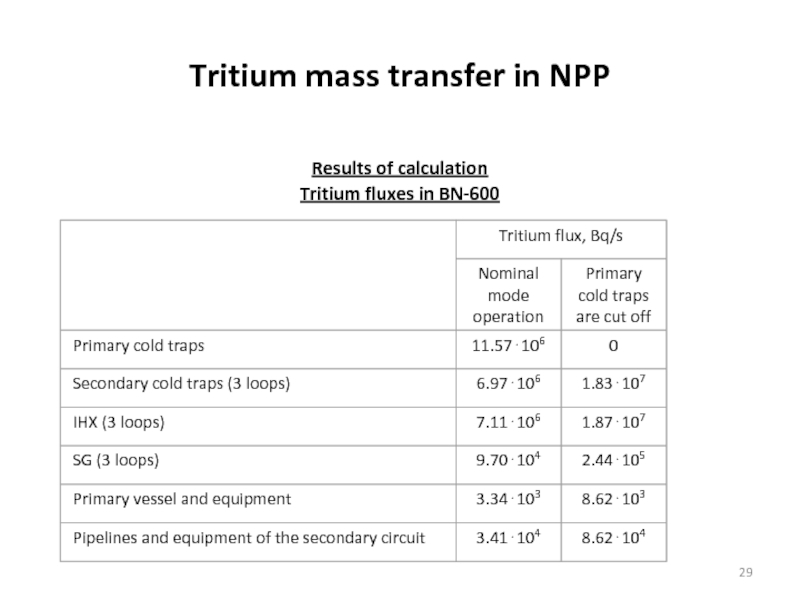

- 29. Tritium mass transfer in NPPResults of calculation Tritium fluxes in BN-600

- 30. Tritium mass transfer in NPPResults of calculation

- 31. Массоперенос трития в трехконтурной ЯЭУTritium concentration in

- 32. Case study application : X = Na

- 33. Массоперенос трития в трехконтурной ЯЭУ Массоперенос

- 34. Массоперенос трития в трехконтурной ЯЭУРасчет концентрации трития

- 35. The problems connected with tritium NPP of

- 36. Взаимодействие натрия с графитомРаспределение концентрации натрия по

- 37. Взаимодействие натрия с графитомИзменение относительной концентрации натрия

- 38. Взаимодействие натрия с графитомЗависимость максимального поглощения натрия

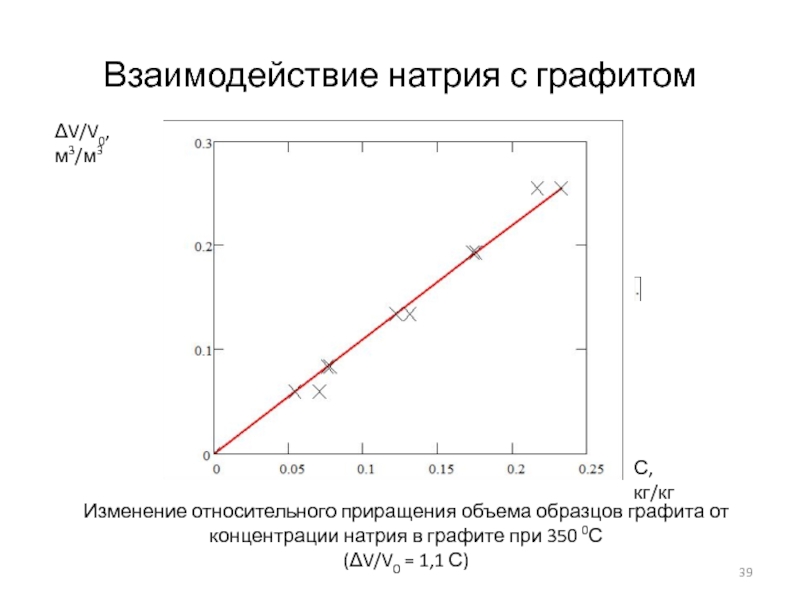

- 39. Взаимодействие натрия с графитомV/V0, м3/м3С, кг/кгИзменение относительного

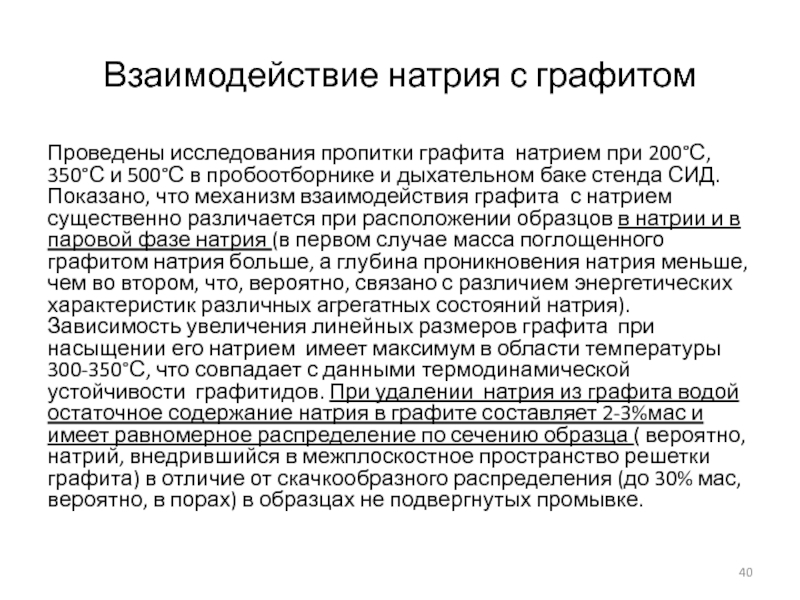

- 40. Взаимодействие натрия с графитомПроведены исследования пропитки графита

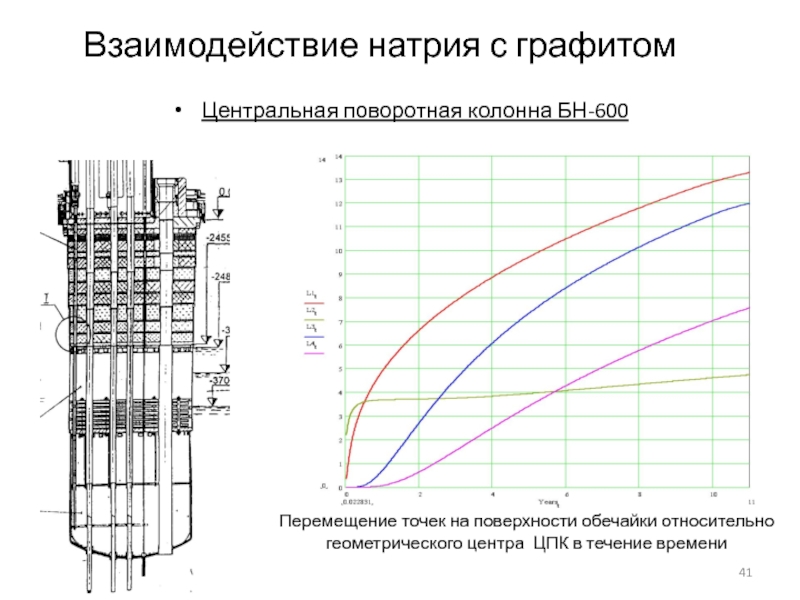

- 41. Взаимодействие натрия с графитомЦентральная поворотная колонна БН-600

- 42. Исследования в области высокотемпературного натрия Особенности поведения высокотемпературной

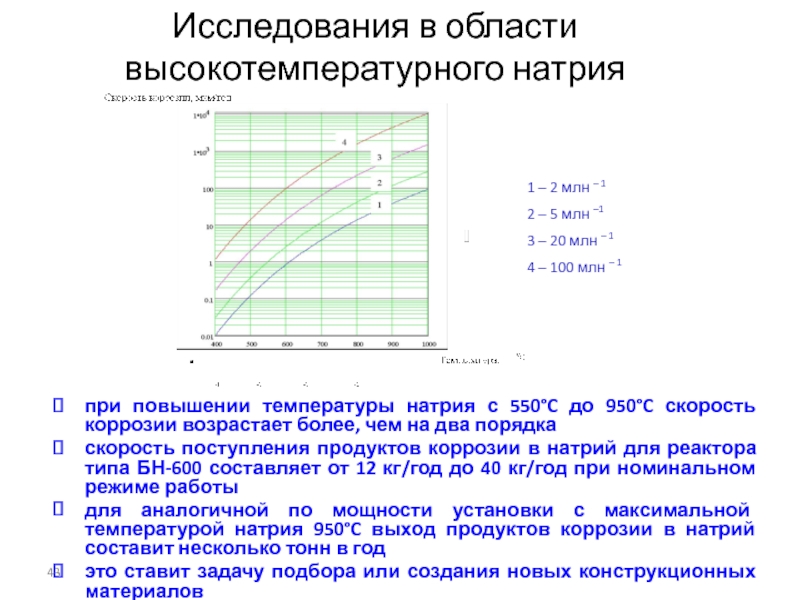

- 43. при повышении температуры натрия с 550C до

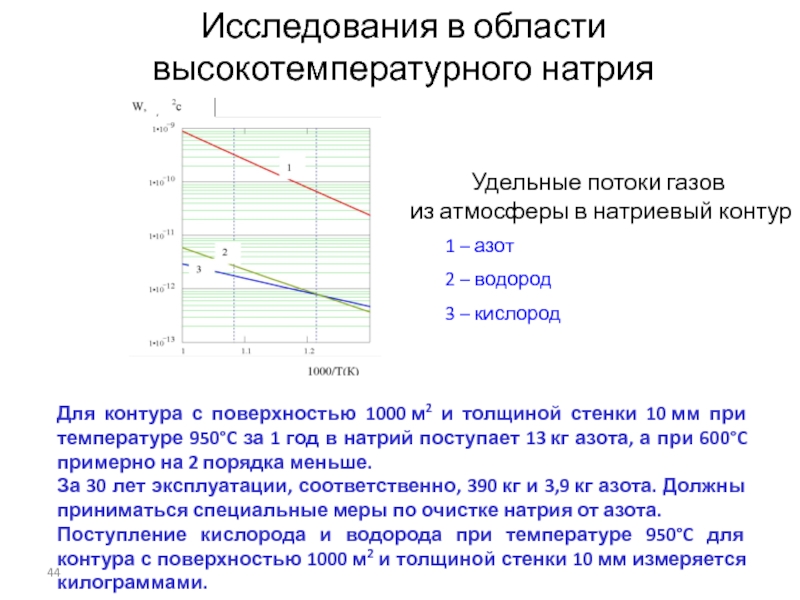

- 44. Удельные потоки газов из атмосферы в

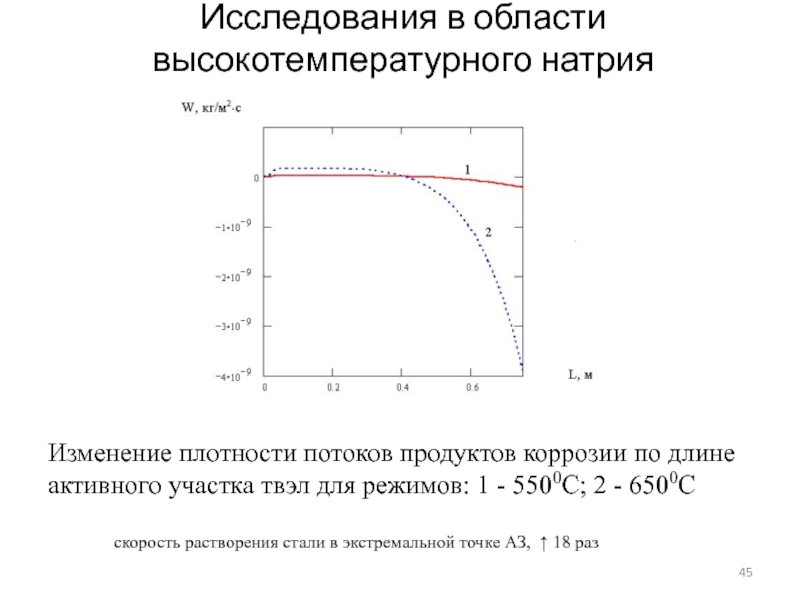

- 45. Изменение плотности потоков продуктов коррозии по длине

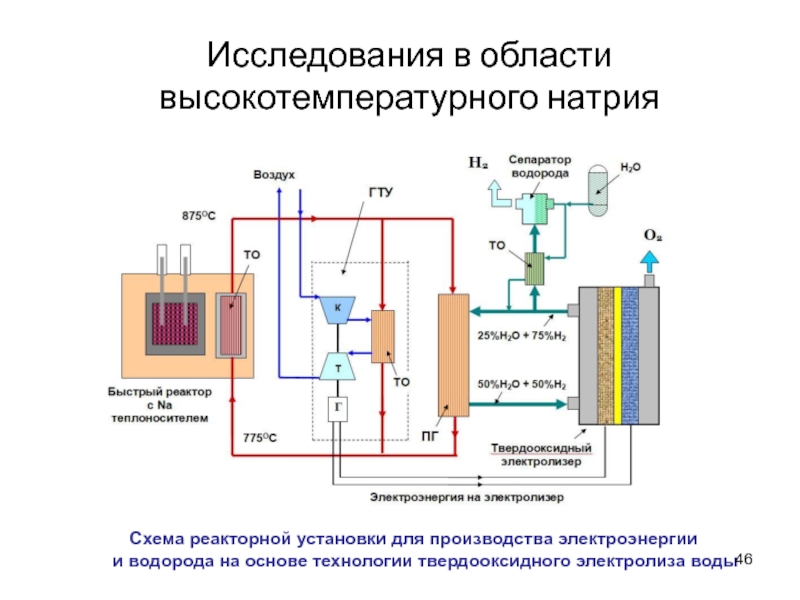

- 46. Схема реакторной установки для производства электроэнергии и

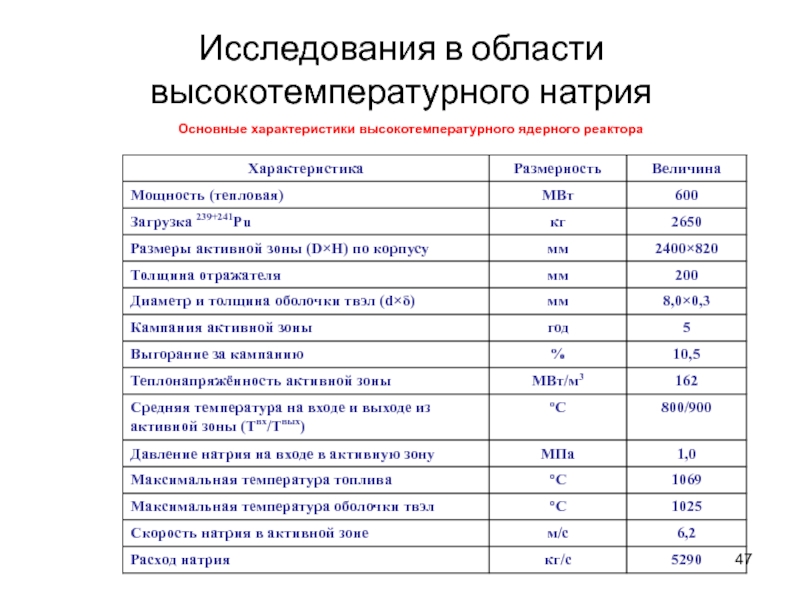

- 47. Основные характеристики высокотемпературного ядерного реактораИсследования в области высокотемпературного натрия

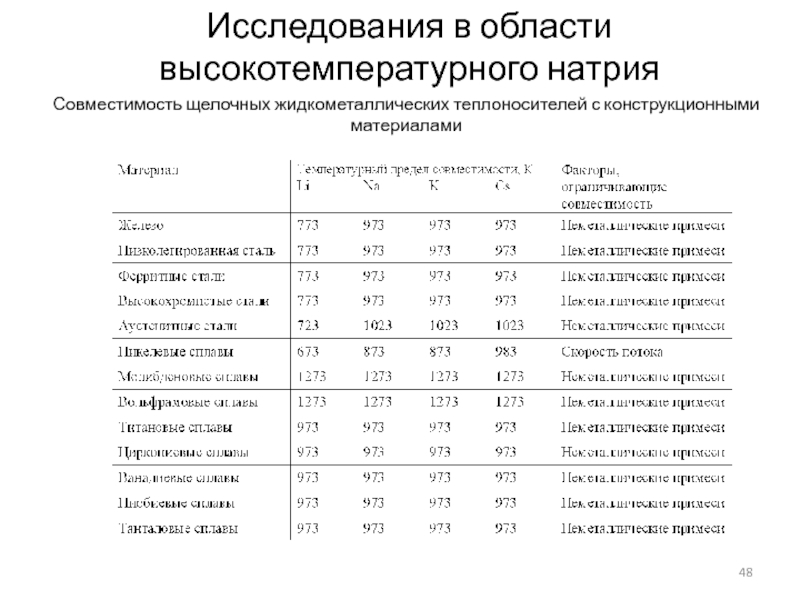

- 48. Совместимость щелочных жидкометаллических теплоносителей с конструкционными материаламиИсследования в области высокотемпературного натрия

- 49. Высокотемпературный стенд Теплоноситель – натрий; максимальный расход

- 50. Усовершенствованный высокотемпературный стенд с натриевым теплоносителем (ВТС) Стенд

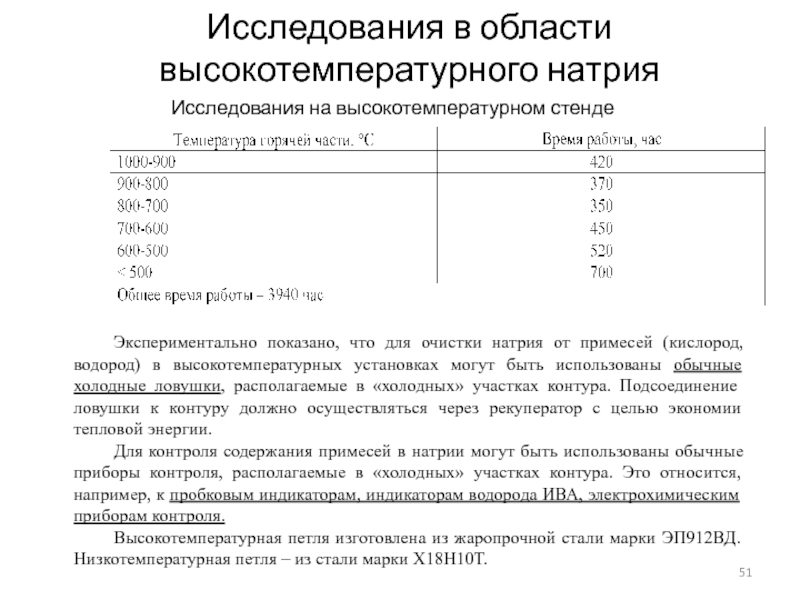

- 51. Исследования на высокотемпературном стенде Экспериментально показано, что

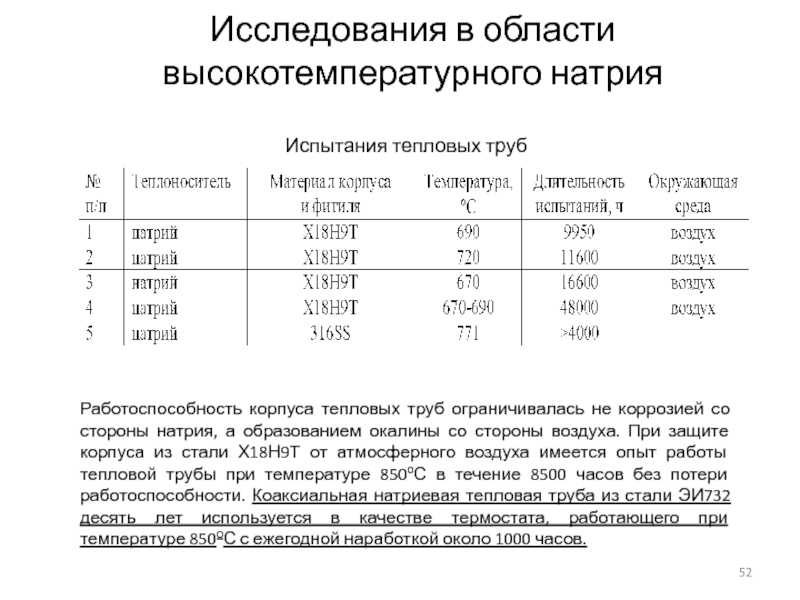

- 52. Испытания тепловых трубРаботоспособность корпуса тепловых труб ограничивалась

- 53. Исследования в области высокотемпературного натрияСистемы очистки натрия

- 54. Задачи дальнейших исследованийФизико-химическое взаимодействие компонентов конструкционных материалов

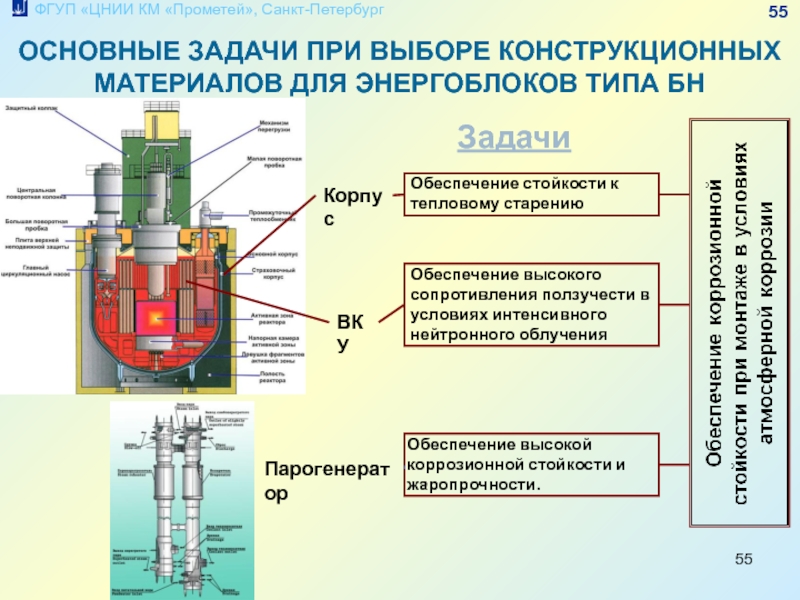

- 55. ОСНОВНЫЕ ЗАДАЧИ ПРИ ВЫБОРЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ДЛЯ

- 56. ВЫБОР КЛАССА СТАЛЕЙ ДЛЯ РЕАКТОРНОГО ОБОРУДОВАНИЯ

- 57. НОВЫЕ МАТЕРИАЛЫ ДЛЯ РЕАКТОРА ТИПА БН

- 58. НОВЫЕ МАТЕРИАЛЫ ДЛЯ РЕАКТОРА ТИПА БН

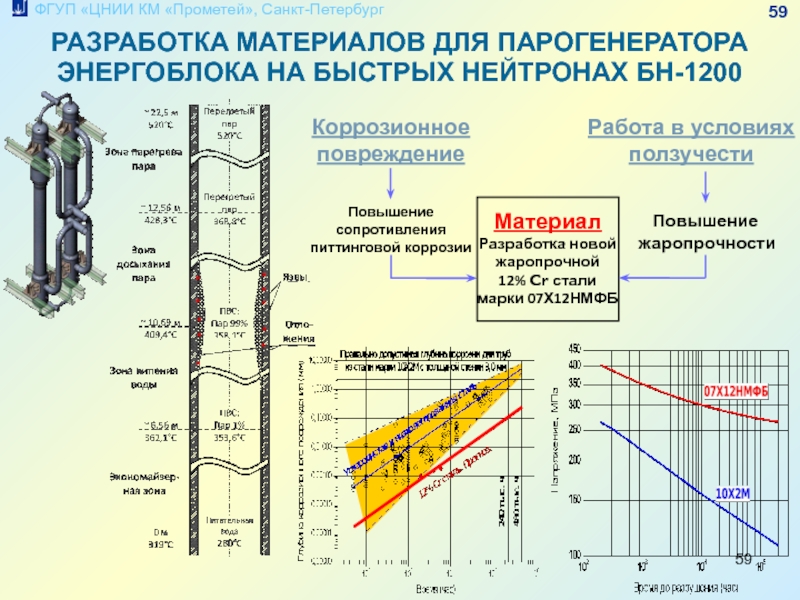

- 59. РАЗРАБОТКА МАТЕРИАЛОВ ДЛЯ ПАРОГЕНЕРАТОРА ЭНЕРГОБЛОКА НА БЫСТРЫХ

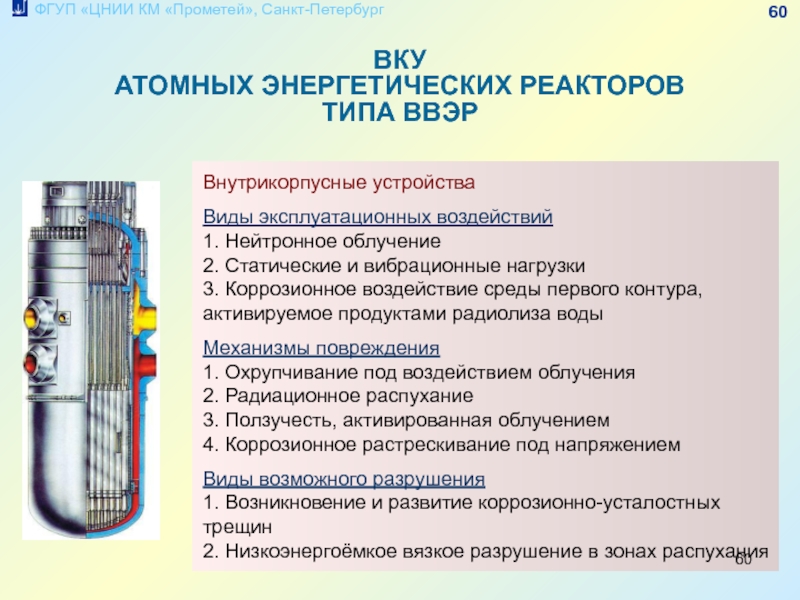

- 60. ВКУАТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ ТИПА ВВЭРВнутрикорпусные устройстваВиды эксплуатационных

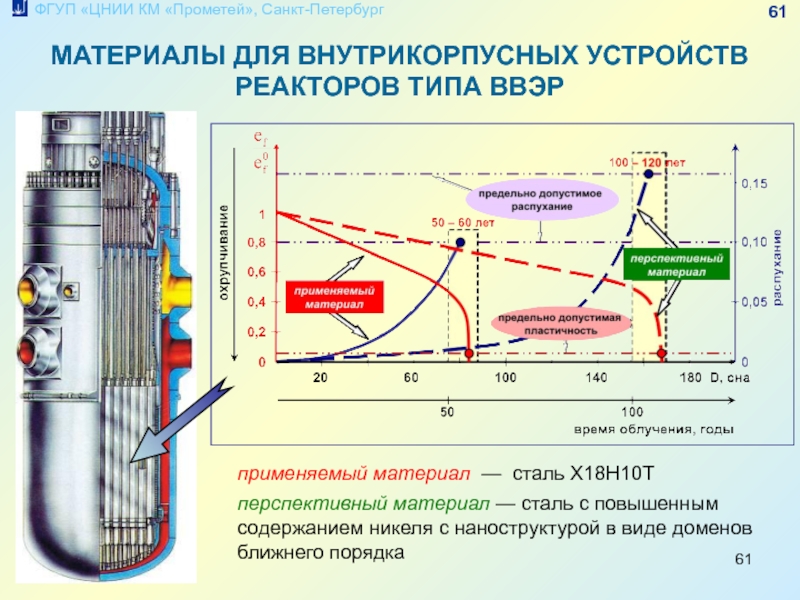

- 61. МАТЕРИАЛЫ ДЛЯ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ РЕАКТОРОВ ТИПА ВВЭРприменяемый

- 62. Исследования в области высокотемпературного натрия

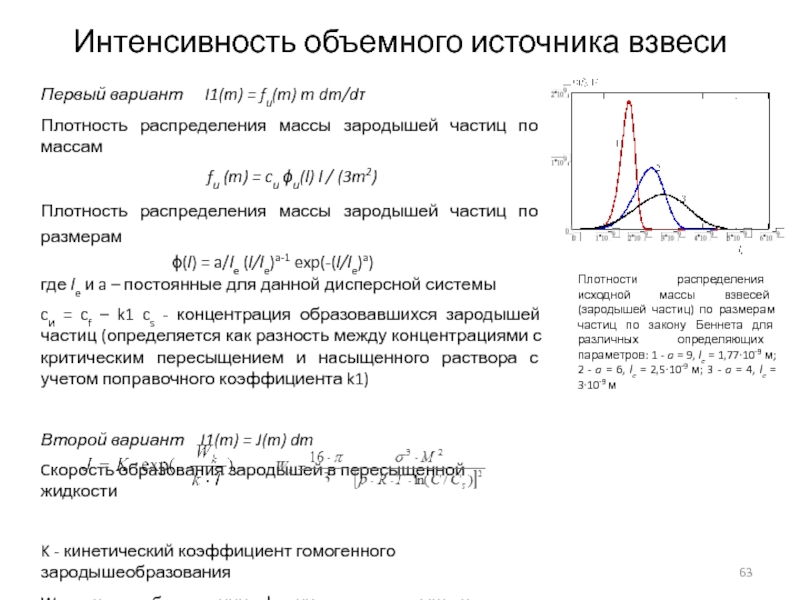

- 63. Интенсивность объемного источника взвеси Первый вариант I1(m)

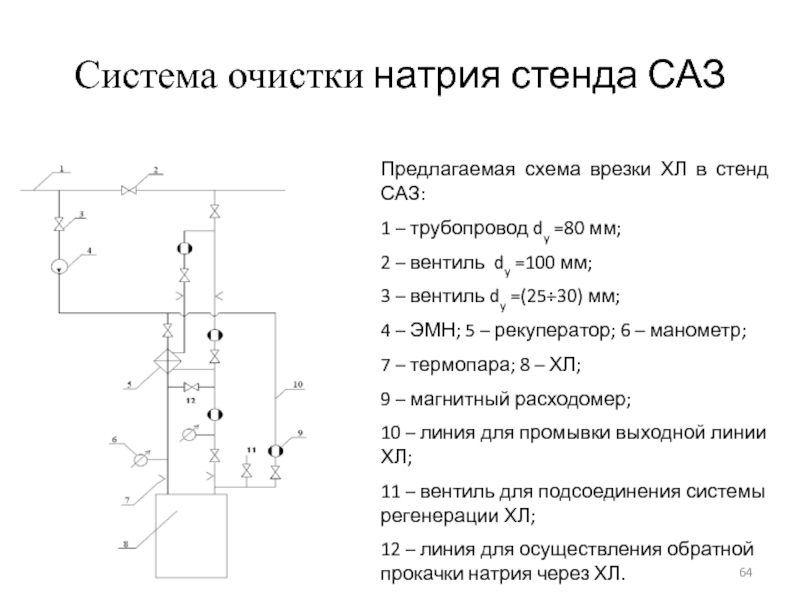

- 64. Система очистки натрия стенда САЗПредлагаемая схема врезки

- 65. Скачать презентанцию

Слайды и текст этой презентации

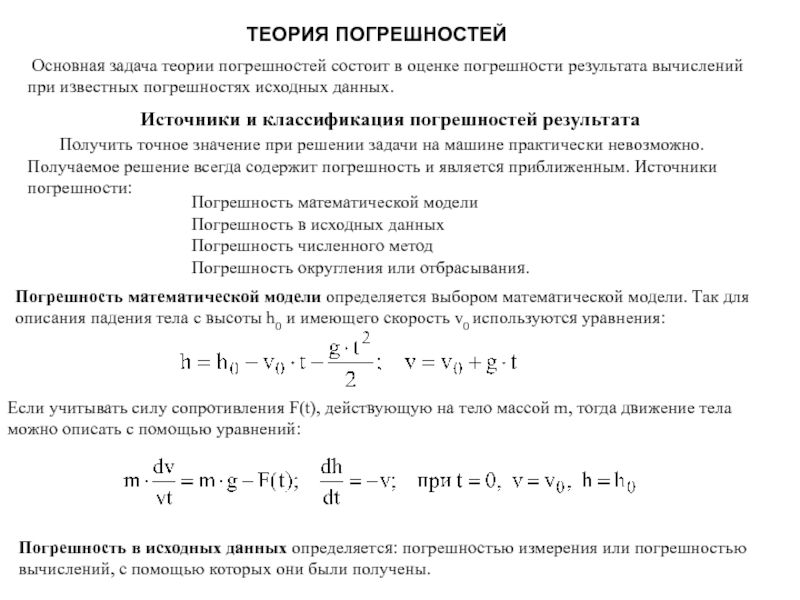

Слайд 3Перенос и осаждение радионуклидов в натриевых контурах

Радиоактивные примеси. Радиоактивность натриевого

теплоносителя первого контура определяется присутствием радионуклидов активационного натрия-22 и продукта

деления цезия-137 спустя 10-12 суток после остановки реактора и после отбора проб. К этому времени активационный натрий-24 распадается.Данные по реактору БН-350, который работал на мощности 520 МВт следующие:

Средняя активность натрия-22, равновесная нейтронному полю активной зоны реактора, находится в пределах 32-35 МБк/кг натрия. Активность цезия-137 в 2-7 раз превышает активность натрия-22. Причинами такого повышения время от времени могут быть как поверхностное загрязнение топливом свежих тепловыделяющих сборок, устанавливаемых в реактор, так и появление негерметичности оболочек отработавших ТВЭЛов. Соотношение активностей цезия-137 и цезия-134, продукта активации стабильного цезия-133, колеблется в пределах 5-25. Из активационных радионуклидов в натриевом теплоносителе обнаруживаются в относительно небольших количествах (0,2-4,0 МБк/кг) марганец-54 и цинк-65.

Радиометрический способ позволяет определить в одной пробе натрия раздельно альфа-активность полония, плутония и урана. Проведенные в 1983-1991 гг. анализы показали отсутствие полония и плутония, во всяком случае <7 МБк/кг. Если эти значения пересчитать на уран-235 (90% обогащения), имеющий удельную активность 2,2 МБк/кг урана за счет урана-234, то нетрудно получить от 0,1 млн-1 до <0,003 млн-1.

Активация калия приводит к образованию Ar-41, который обусловливает основное загрязнение защитного газа в первом контуре.

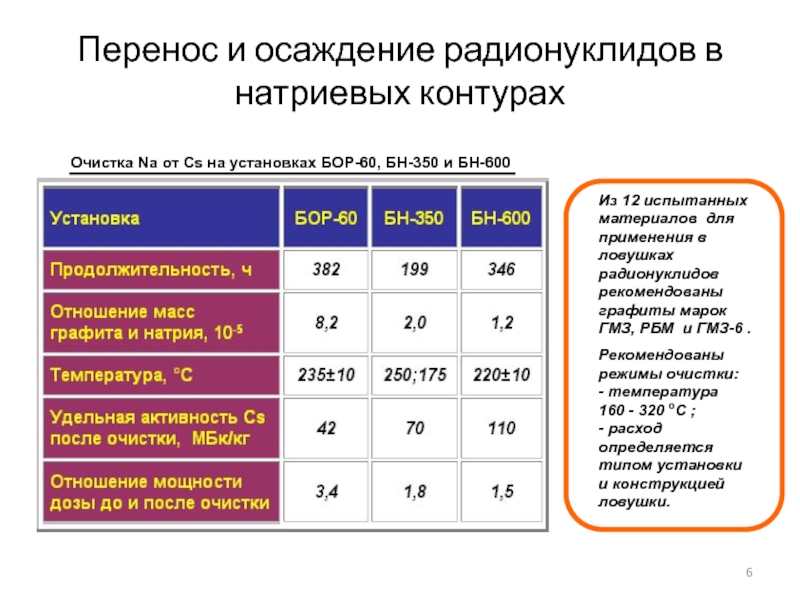

Слайд 4Перенос и осаждение радионуклидов в натриевых контурах

Основным радионуклидом, подлежащим выведению

и теплоносителя, является цезий-137, который дает основной вклад в активность

теплоносителя и контура. Эффективность очистки от цезия ХПЛ сильно отличатся для различных установок и зависит от наличия в натрии некоторых примесей (масло, углерод, водород и др.), способных сорбировать цезий и удерживаться в ловушке. Анализ опыта эксплуатации ХПЛ на установках БР-5, БОР-60, DFR показывает, что при отсутствии углеродных загрязнений в контуре ХФЛ нельзя считать эффективным средством очистки теплоносителя от цезия.Для более глубокой очистки натрия от радионуклидов цезия, особенно в период работы ректора с ограниченным числом дефективных твэлов, когда содержание цезия в контуре резко увеличивается, используется сорбционный способ очистки с помощью некоторых углеграфитовых материалов. Основными критериями при выборе сорбента являются: коэффициент распределения – отношение активности цезия на единицу массы сорбента к активности цезия на единицу массы натрия; механическая прочность сорбента в расплаве натрия и скорость сорбции. В результате проведенных испытаний наиболее подходящими оказались углеграфитовые сорбенты –графит реакторный малозольный ГМЗ, пирографит ПГИ, активированный уголь СКТ. Коэффициенты распределения для них достаточны высоки, порядка 105, т.е. требуется небольшое количество сорбента для очистки больших масс теплоносителя. Скорость сорбции для этих сорбентов составляет несколько суток для удаления из теплоносителя 90 % цезия-137. К настоящему времени в реакторных условиях испытаны два варианта сорбционной очистки натрия I контура от радионуклидов цезия – внутриреакторный адсорбер в кожухе штатной топливной сборки и адсорбер на байпасе I контура.

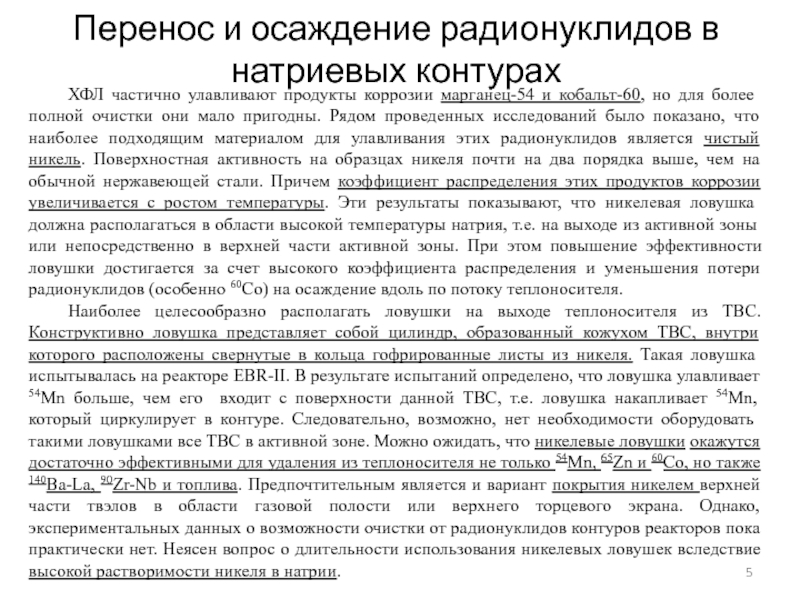

Слайд 5Перенос и осаждение радионуклидов в натриевых контурах

ХФЛ частично улавливают продукты

коррозии марганец-54 и кобальт-60, но для более полной очистки они

мало пригодны. Рядом проведенных исследований было показано, что наиболее подходящим материалом для улавливания этих радионуклидов является чистый никель. Поверхностная активность на образцах никеля почти на два порядка выше, чем на обычной нержавеющей стали. Причем коэффициент распределения этих продуктов коррозии увеличивается с ростом температуры. Эти результаты показывают, что никелевая ловушка должна располагаться в области высокой температуры натрия, т.е. на выходе из активной зоны или непосредственно в верхней части активной зоны. При этом повышение эффективности ловушки достигается за счет высокого коэффициента распределения и уменьшения потери радионуклидов (особенно 60Co) на осаждение вдоль по потоку теплоносителя.Наиболее целесообразно располагать ловушки на выходе теплоносителя из ТВС. Конструктивно ловушка представляет собой цилиндр, образованный кожухом ТВС, внутри которого расположены свернутые в кольца гофрированные листы из никеля. Такая ловушка испытывалась на реакторе EBR-II. В результате испытаний определено, что ловушка улавливает 54Mn больше, чем его входит с поверхности данной ТВС, т.е. ловушка накапливает 54Mn, который циркулирует в контуре. Следовательно, возможно, нет необходимости оборудовать такими ловушками все ТВС в активной зоне. Можно ожидать, что никелевые ловушки окажутся достаточно эффективными для удаления из теплоносителя не только 54Mn, 65Zn и 60Co, но также 140Ba-La, 90Zr-Nb и топлива. Предпочтительным является и вариант покрытия никелем верхней части твэлов в области газовой полости или верхнего торцевого экрана. Однако, экспериментальных данных о возможности очистки от радионуклидов контуров реакторов пока практически нет. Неясен вопрос о длительности использования никелевых ловушек вследствие высокой растворимости никеля в натрии.

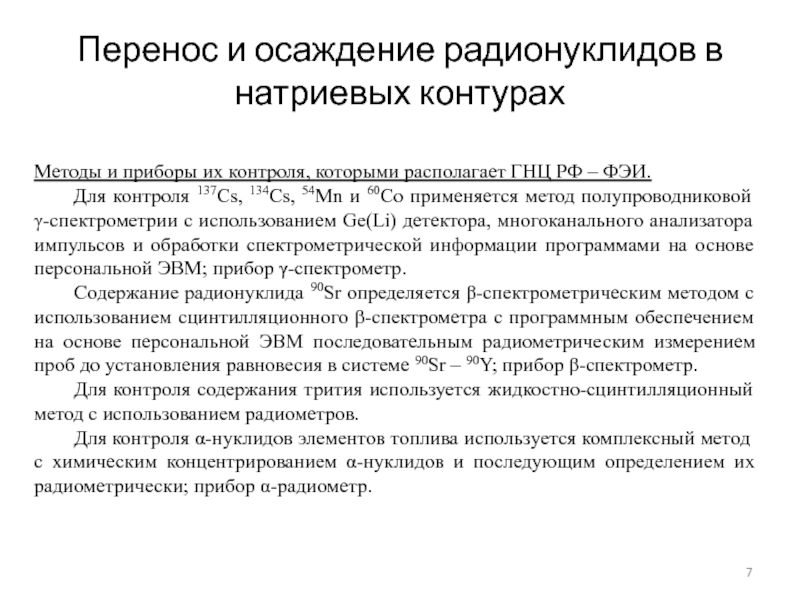

Слайд 7Методы и приборы их контроля, которыми располагает ГНЦ РФ –

ФЭИ.

Для контроля 137Cs, 134Cs, 54Mn и 60Co применяется метод полупроводниковой

-спектрометрии с использованием Ge(Li) детектора, многоканального анализатора импульсов и обработки спектрометрической информации программами на основе персональной ЭВМ; прибор -спектрометр.Содержание радионуклида 90Sr определяется -спектрометрическим методом с использованием сцинтилляционного -спектрометра с программным обеспечением на основе персональной ЭВМ последовательным радиометрическим измерением проб до установления равновесия в системе 90Sr – 90Y; прибор -спектрометр.

Для контроля содержания трития используется жидкостно-сцинтилляционный метод с использованием радиометров.

Для контроля -нуклидов элементов топлива используется комплексный метод с химическим концентрированием -нуклидов и последующим определением их радиометрически; прибор -радиометр.

Перенос и осаждение радионуклидов в натриевых контурах

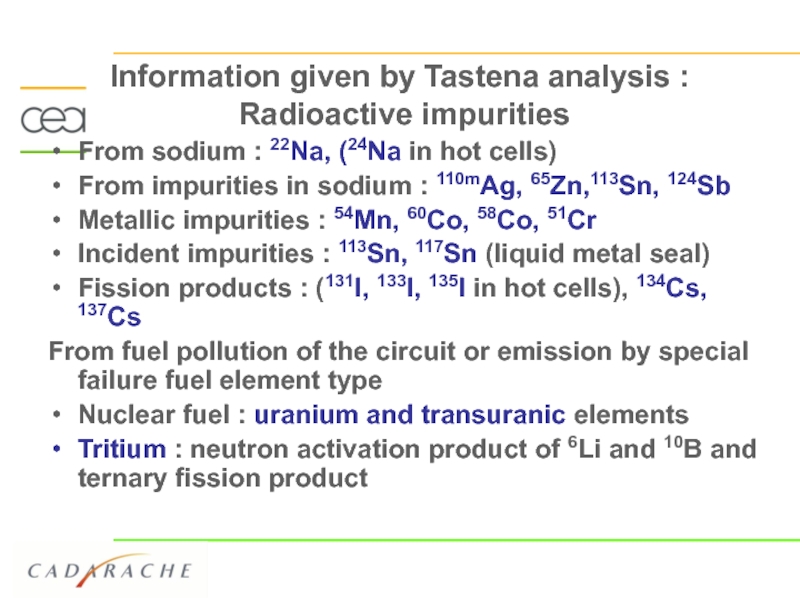

Слайд 9Information given by Tastena analysis :

Radioactive impurities

From sodium

: 22Na, (24Na in hot cells)

From impurities in sodium :

110mAg, 65Zn,113Sn, 124SbMetallic impurities : 54Mn, 60Co, 58Co, 51Cr

Incident impurities : 113Sn, 117Sn (liquid metal seal)

Fission products : (131I, 133I, 135I in hot cells), 134Cs, 137Cs

From fuel pollution of the circuit or emission by special failure fuel element type

Nuclear fuel : uranium and transuranic elements

Tritium : neutron activation product of 6Li and 10B and ternary fission product

Слайд 10 z=0 Cv = Cv(0,t)

t = 0 Cp =

0The transport equation

Code - Alpha-M

Перенос и осаждение радионуклидов в натриевых контурах

Слайд 17Перенос и осаждение радионуклидов в натриевых контурах

Распределение температуры и поверхностных

отложений Mn54 в первом контуре РУ , рассчитанное с помощью

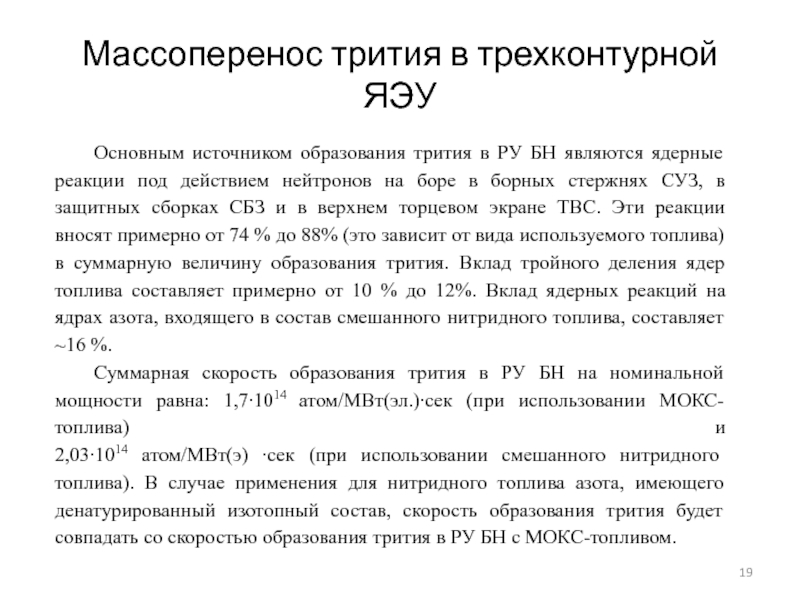

проектного кода Альфа-МСлайд 19Массоперенос трития в трехконтурной ЯЭУ

Основным источником образования трития в РУ

БН являются ядерные реакции под действием нейтронов на боре в

борных стержнях СУЗ, в защитных сборках СБЗ и в верхнем торцевом экране ТВС. Эти реакции вносят примерно от 74 % до 88% (это зависит от вида используемого топлива) в суммарную величину образования трития. Вклад тройного деления ядер топлива составляет примерно от 10 % до 12%. Вклад ядерных реакций на ядрах азота, входящего в состав смешанного нитридного топлива, составляет ~16 %.Суммарная скорость образования трития в РУ БН на номинальной мощности равна: 1,7∙1014 атом/МВт(эл.)∙сек (при использовании МОКС-топлива) и 2,03∙1014 атом/МВт(э) ∙сек (при использовании смешанного нитридного топлива). В случае применения для нитридного топлива азота, имеющего денатурированный изотопный состав, скорость образования трития будет совпадать со скоростью образования трития в РУ БН с МОКС-топливом.

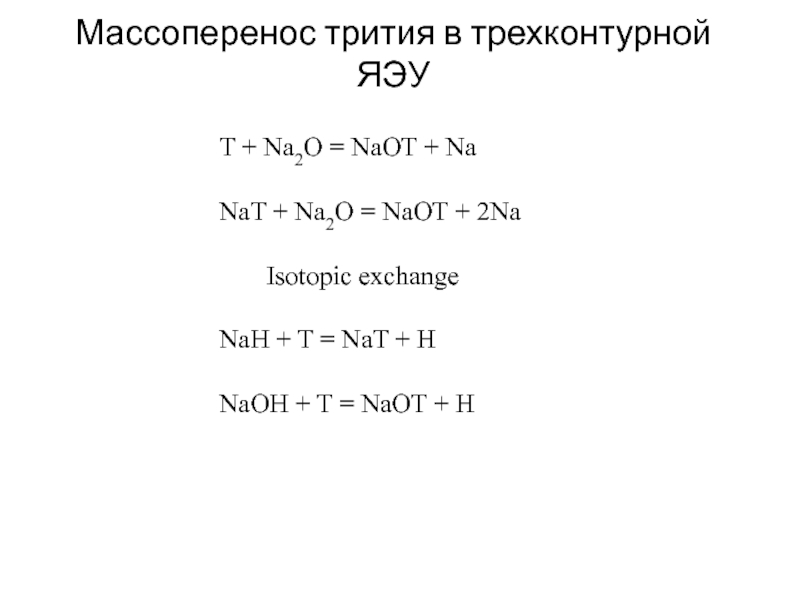

Слайд 20Массоперенос трития в трехконтурной ЯЭУ

T + Na2O = NaOT +

Na

NaT + Na2O = NaOT + 2Na

Isotopic exchange NaH + T = NaT + H

NaOH + T = NaOT + H

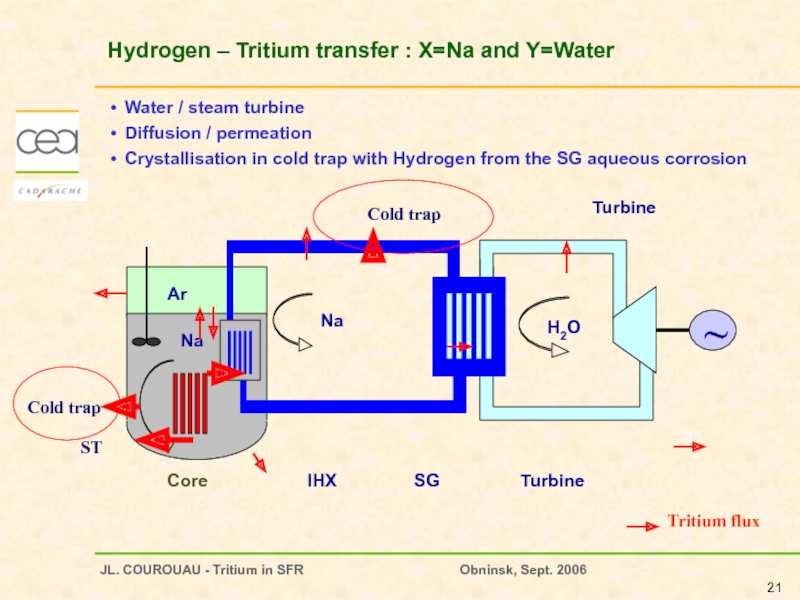

Слайд 21Hydrogen – Tritium transfer : X=Na and Y=Water

Water / steam

turbine

Diffusion / permeation

Crystallisation in cold trap with Hydrogen from

the SG aqueous corrosionST

Cold trap

Cold trap

Tritium flux

Слайд 24Массоперенос трития в трехконтурной ЯЭУ

The equations of hydrogen and tritium

balance in primary sodium

M1

– sodium weight in primary circuit, kg; C1T, C1H, C2Ti, C2Hi – tritium and hydrogen concentration in primary sodium and their concentration in coolant of secondary i-loop, kg / kg;

– time, s;

QT, Q1H – productivity of hydrogen and tritium sources in primary circuit, kg/s;

KT1K, KН1K, KTТKi, KНТKi – tritium and hydrogen permeability coefficients of primary circuit walls (reactor tank, pipelines and equipment) and intermediate heat exchanger of i-loop of secondary circuit, kg/s;

КИ – cold trap isotope exchange coefficient;

GЛ1 – primary cold traps sodium flow rate (total), kg/s;

Л1 – efficiency of primary cold trap;

СЛ1 – hydrogen saturation in sodium at primary cold trap temperature kg/kg;

– tritium disintegration constant,1/s.

Слайд 25Массоперенос трития в трехконтурной ЯЭУ

M2i

sodium weight in i-loop of primary circuit, kg;

GЛ2i

secondary cold traps sodium flow rate, kg/s; Q2Нi productivity of hydrogen source in i-loop of secondary circuit, kg/s;

KT2Ki, KН2Ki tritium and hydrogen permeability coefficients of i-loop walls of secondary circuit;

KTПГi tritium permeability coefficients of steam generator walls of i-loop

The equations of hydrogen and tritium balance in secondary sodium

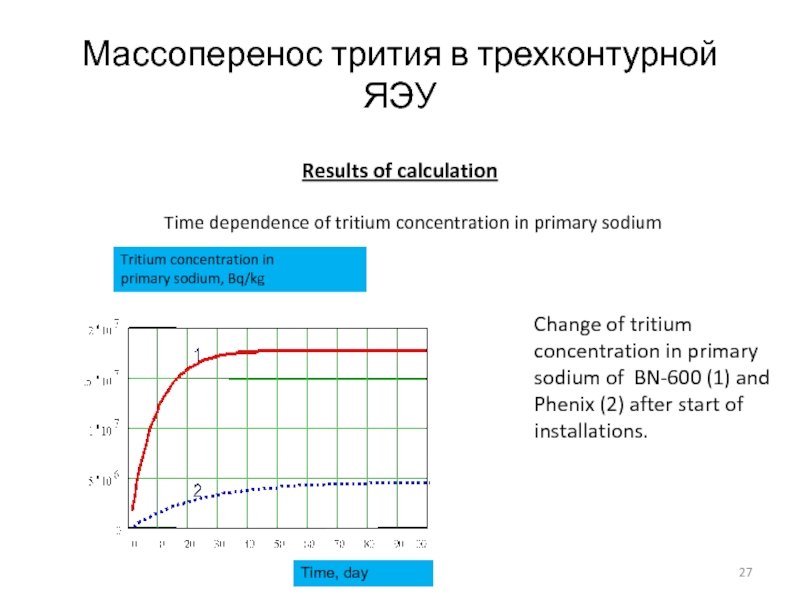

Слайд 27Массоперенос трития в трехконтурной ЯЭУ

Results of calculation

Time dependence of

tritium concentration in primary sodium

Change of tritium concentration in

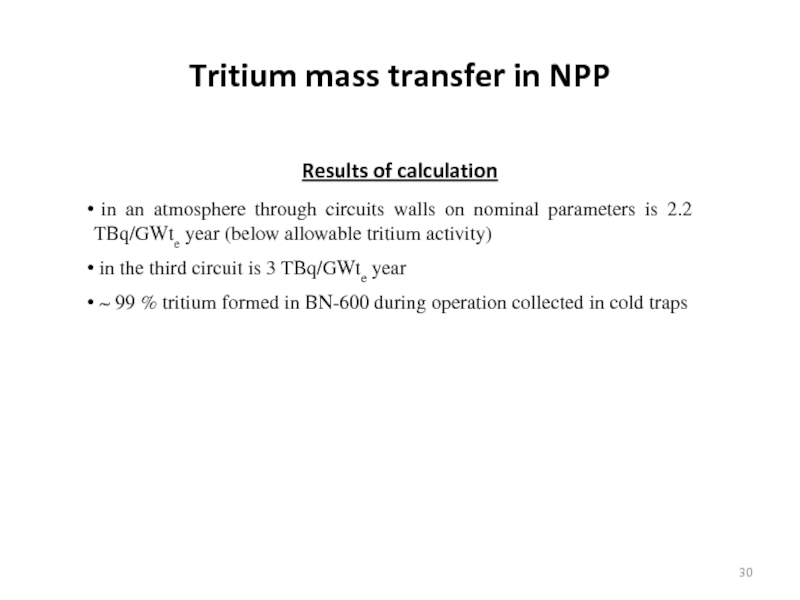

primary sodium of BN-600 (1) and Phenix (2) after start of installations. Слайд 30Tritium mass transfer in NPP

Results of calculation

in an

atmosphere through circuits walls on nominal parameters is 2.2 TBq/GWte

year (below allowable tritium activity)in the third circuit is 3 TBq/GWte year

~ 99 % tritium formed in BN-600 during operation collected in cold traps

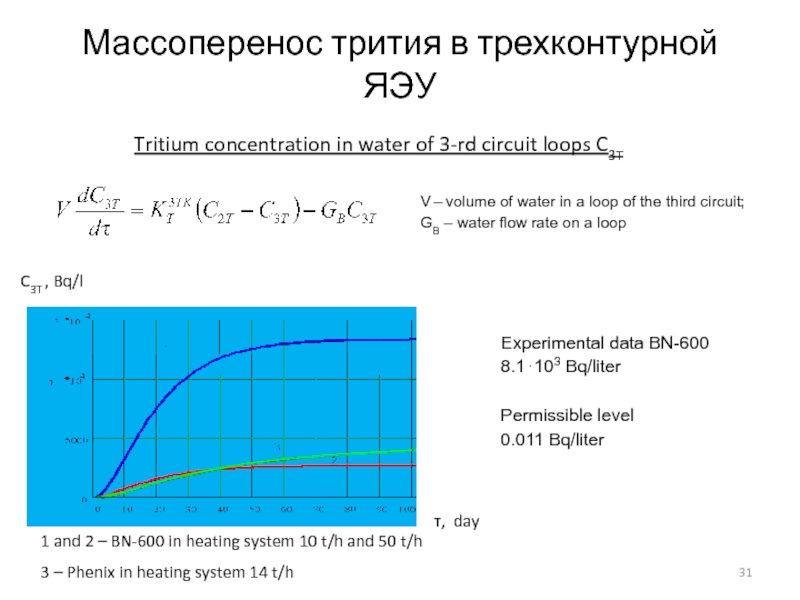

Слайд 31Массоперенос трития в трехконтурной ЯЭУ

Tritium concentration in water of 3-rd

circuit loops C3T

V – volume of water in a

loop of the third circuit; GВ – water flow rate on a loop

C3T , Bq/l

, day

1 and 2 – BN-600 in heating system 10 t/h and 50 t/h

3 – Phenix in heating system 14 t/h

Experimental data BN-600

8.1103 Bq/liter

Permissible level

0.011 Bq/liter

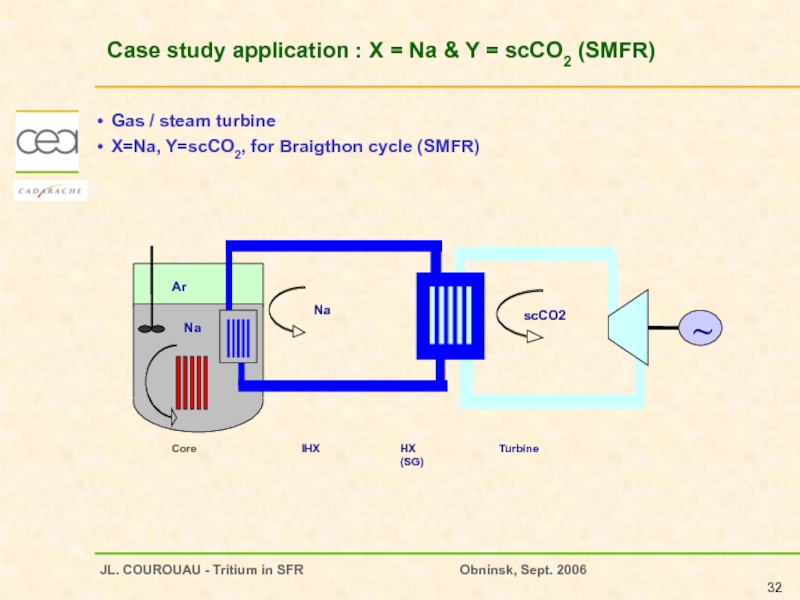

Слайд 32Case study application : X = Na & Y =

scCO2 (SMFR)

Gas / steam turbine

X=Na, Y=scCO2, for Braigthon cycle (SMFR)

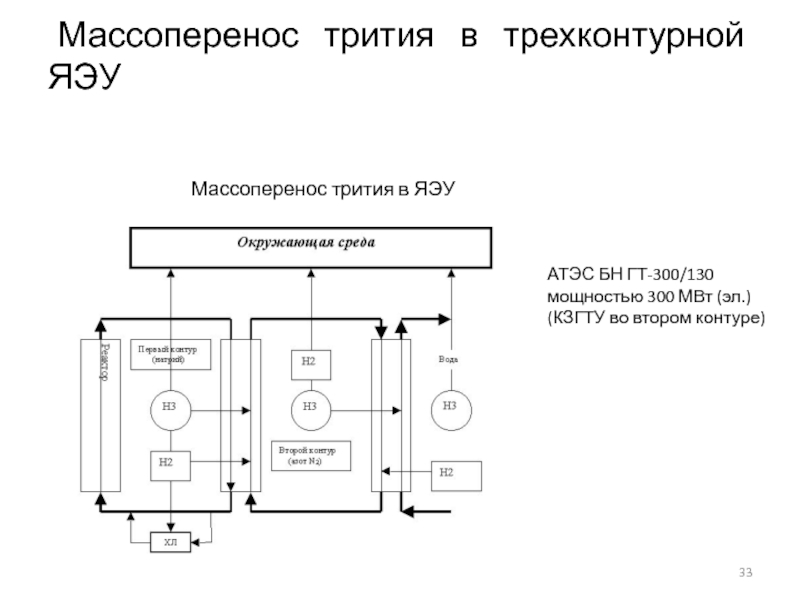

Слайд 33 Массоперенос трития в трехконтурной ЯЭУ

Массоперенос трития в ЯЭУ

АТЭС БН

ГТ-300/130 мощностью 300 МВт (эл.)

(КЗГТУ во втором контуре)

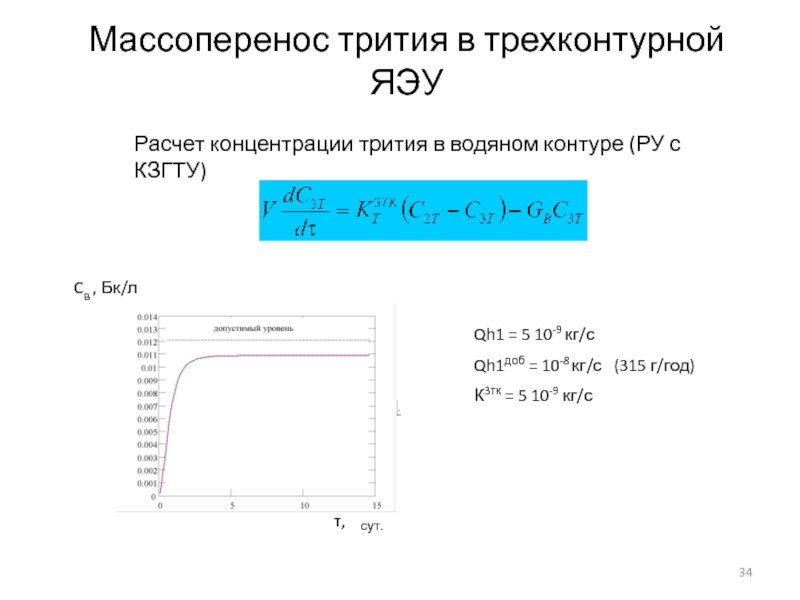

Слайд 34Массоперенос трития в трехконтурной ЯЭУ

Расчет концентрации трития в водяном контуре

(РУ с КЗГТУ)

Qh1 = 5 10-9 кг/с

Qh1доб = 10-8

кг/с (315 г/год)К3тк = 5 10-9 кг/с

Слайд 35The problems connected with tritium NPP of BN type

There are no reliable and effective methods of measurement of

the tritium contents in sodium of operating fast reactor;There is a significant uncertainty in estimations of hydrogen isotopes permeability in structural materials with oxide film;

There are disagreement in known estimations on tritium sources in reactor;

The specification of an isotope exchange constant of hydrogen and tritium in a cold trap is required;

There is no complete picture of distribution and mass transport of hydrogen isotopes in water and steam circuit;

At sealing out of sodium circuits the processes of tritium outgoing in an environment are not investigated (for example, at dismantle of installation).

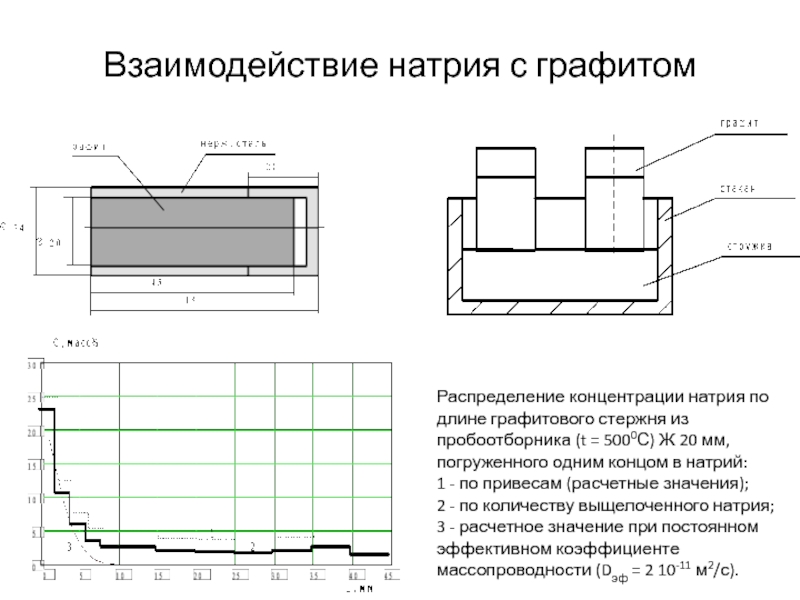

Слайд 36Взаимодействие натрия с графитом

Распределение концентрации натрия по длине графитового стержня

из пробоотборника (t = 5000С) Ж 20 мм, погруженного одним

концом в натрий:1 - по привесам (расчетные значения);

2 - по количеству выщелоченного натрия;

3 - расчетное значение при постоянном эффективном коэффициенте массопроводности (Dэф = 2 10-11 м2/с).

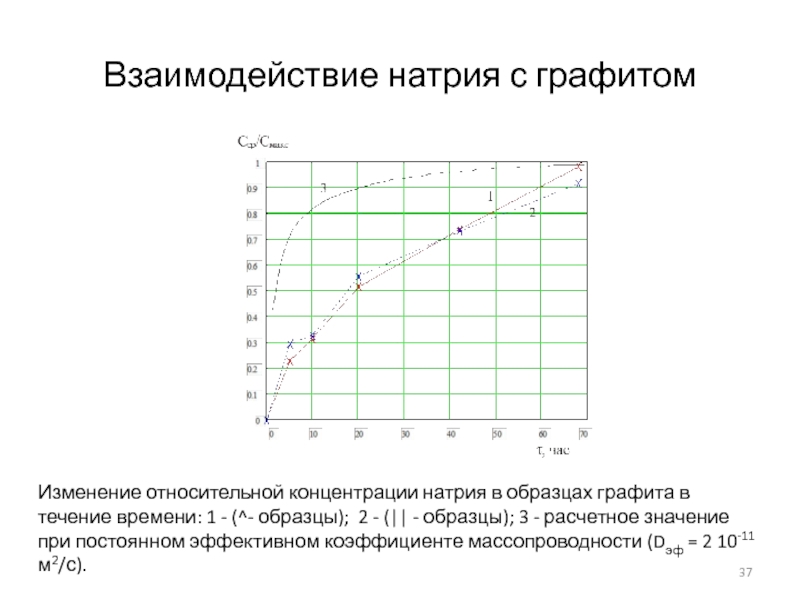

Слайд 37Взаимодействие натрия с графитом

Изменение относительной концентрации натрия в образцах графита

в течение времени: 1 - (^- образцы); 2 - (||

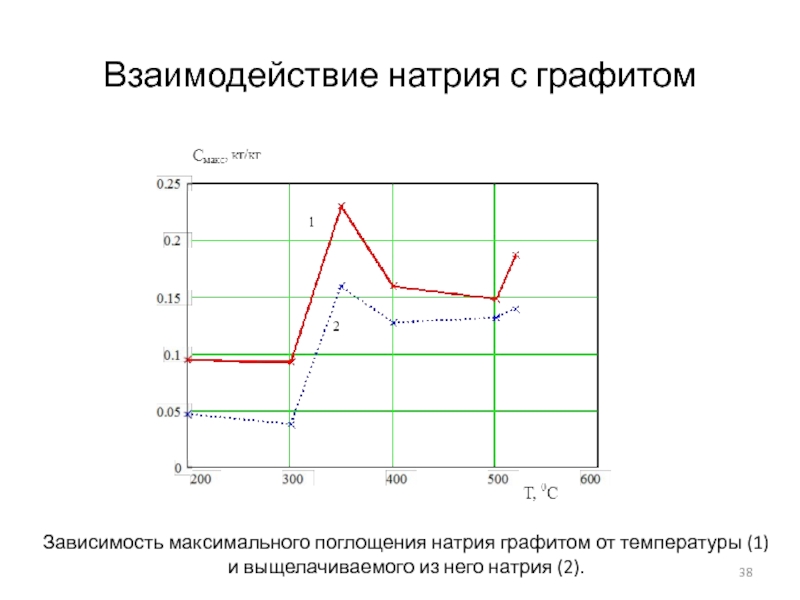

- образцы); 3 - расчетное значение при постоянном эффективном коэффициенте массопроводности (Dэф = 2 10-11 м2/с).Слайд 38Взаимодействие натрия с графитом

Зависимость максимального поглощения натрия графитом от температуры

(1) и выщелачиваемого из него натрия (2).

Слайд 39Взаимодействие натрия с графитом

V/V0, м3/м3

С, кг/кг

Изменение относительного приращения объема образцов

графита от концентрации натрия в графите при 350 0С

(V/V0

= 1,1 С)Слайд 40Взаимодействие натрия с графитом

Проведены исследования пропитки графита натрием при 200°С,

350°С и 500°С в пробоотборнике и дыхательном баке стенда СИД.

Показано, что механизм взаимодействия графита с натрием существенно различается при расположении образцов в натрии и в паровой фазе натрия (в первом случае масса поглощенного графитом натрия больше, а глубина проникновения натрия меньше, чем во втором, что, вероятно, связано с различием энергетических характеристик различных агрегатных состояний натрия). Зависимость увеличения линейных размеров графита при насыщении его натрием имеет максимум в области температуры 300-350°С, что совпадает с данными термодинамической устойчивости графитидов. При удалении натрия из графита водой остаточное содержание натрия в графите составляет 2-3%мас и имеет равномерное распределение по сечению образца ( вероятно, натрий, внедрившийся в межплоскостное пространство решетки графита) в отличие от скачкообразного распределения (до 30% мас, вероятно, в порах) в образцах не подвергнутых промывке.Слайд 41Взаимодействие натрия с графитом

Центральная поворотная колонна БН-600

Перемещение точек на

поверхности обечайки относительно геометрического центра ЦПК в течение времени

Слайд 42Исследования в области высокотемпературного натрия

Особенности поведения высокотемпературной натриевой системы прежде

всего связаны с экспоненциальной зависимостью от температуры (уравнение Аррениуса

k = A e-E / (RT), где А – коэффициент, учитывающий частоту столкновений реагирующих молекул, Е – энергия активации, Т – температура) процессов и констант, определяющих закономерности физической химии (кинетика и термодинамика) – поведение сложной многокомпонентной гетерогенной системы «теплоноситель – примеси – конструкционные (технологические) материалы – защитный газ»скорость протекающих химических реакций

диффузия примесей, включая компоненты конструкционного материала в теплоносителе и конструкционном материале

растворимость примесей в теплоносителе

спонтанное образование зарождение дисперсной фазы

процессы на границе раздела теплоноситель – газ – твёрдое тело

адгезионные характеристики и поведение дисперсной системы

В результате повышения температуры

источники примесей – интенсифицируются

химическая активность натрия и примесей – повышается

свойства конструкционных материалов – ухудшаются

коррозия – увеличивается

массоперенос примесей (продукты коррозии, углерод, тритий, цезий, др. радионуклиды) – возрастает

выход аэрозолей – возрастает

Слайд 43при повышении температуры натрия с 550C до 950C скорость коррозии

возрастает более, чем на два порядка

скорость поступления продуктов коррозии в

натрий для реактора типа БН-600 составляет от 12 кг/год до 40 кг/год при номинальном режиме работы для аналогичной по мощности установки с максимальной температурой натрия 950C выход продуктов коррозии в натрий составит несколько тонн в год

это ставит задачу подбора или создания новых конструкционных материалов

Исследования в области высокотемпературного натрия

1 – 2 млн – 1

2 – 5 млн –1

3 – 20 млн – 1

4 – 100 млн – 1

Слайд 44Удельные потоки газов

из атмосферы в натриевый контур

1 – азот

2 – водород

3 – кислород

Для контура с поверхностью

1000 м2 и толщиной стенки 10 мм при температуре 950C за 1 год в натрий поступает 13 кг азота, а при 600C примерно на 2 порядка меньше. За 30 лет эксплуатации, соответственно, 390 кг и 3,9 кг азота. Должны приниматься специальные меры по очистке натрия от азота.

Поступление кислорода и водорода при температуре 950C для контура с поверхностью 1000 м2 и толщиной стенки 10 мм измеряется килограммами.

Исследования в области высокотемпературного натрия

Слайд 45Изменение плотности потоков продуктов коррозии по длине активного участка твэл

для режимов: 1 - 5500C; 2 - 6500C

скорость растворения стали

в экстремальной точке АЗ, 18 раз Исследования в области высокотемпературного натрия

Слайд 46Схема реакторной установки для производства электроэнергии и водорода на основе технологии

твердооксидного электролиза воды

Исследования в области высокотемпературного натрия

Слайд 47Основные характеристики высокотемпературного ядерного реактора

Исследования в области высокотемпературного натрия

Слайд 48Совместимость щелочных жидкометаллических теплоносителей с конструкционными материалами

Исследования в области высокотемпературного

натрия

Слайд 49Высокотемпературный стенд

Теплоноситель – натрий; максимальный расход на низкотемпературной петле

– 15 м3/ч; максимальный расход на высокотемпературной петле – 8

м3/ч; ; максимальное давление – 0,8 МПа; рабочая температура – 950С; тепловая мощность – 500 кВт; максимальная скорость теплоносителя в трубах – 8 м/с; конструкционный материал высокотемпературной части стенда высокожаростойкий сплав ЭП-912 ВД (Х15Н35В10Fе40)Задачи исследований

испытания конструкционных материалов, подтверждение их работоспособности

получение характеристик проницаемости атмосферных компонент в жидкометаллический контур через теплообменное оборудование

изучение характеристик аварийных ситуаций при изливе теплоносителя из циркуляционного контура

разработка методов снижения влияния аварийных ситуаций на работоспособность технологического оборудования

Исследования в области высокотемпературного натрия

Слайд 50Усовершенствованный высокотемпературный стенд с натриевым теплоносителем (ВТС)

Стенд «ВТС» предназначен для

проведения исследований теплогидравлических процессов, физической химии и технологии высокотемпературного натриевого

теплоносителя применительно к разработке высокотемпературного реактора на БН для развития атомно-водородной энергетикиСлайд 51Исследования на высокотемпературном стенде

Экспериментально показано, что для очистки натрия

от примесей (кислород, водород) в высокотемпературных установках могут быть использованы

обычные холодные ловушки, располагаемые в «холодных» участках контура. Подсоединение ловушки к контуру должно осуществляться через рекуператор с целью экономии тепловой энергии.Для контроля содержания примесей в натрии могут быть использованы обычные приборы контроля, располагаемые в «холодных» участках контура. Это относится, например, к пробковым индикаторам, индикаторам водорода ИВА, электрохимическим приборам контроля.

Высокотемпературная петля изготовлена из жаропрочной стали марки ЭП912ВД. Низкотемпературная петля – из стали марки Х18Н10Т.

Исследования в области высокотемпературного натрия

Слайд 52Испытания тепловых труб

Работоспособность корпуса тепловых труб ограничивалась не коррозией со

стороны натрия, а образованием окалины со стороны воздуха. При защите

корпуса из стали Х18Н9Т от атмосферного воздуха имеется опыт работы тепловой трубы при температуре 850оС в течение 8500 часов без потери работоспособности. Коаксиальная натриевая тепловая труба из стали ЭИ732 десять лет используется в качестве термостата, работающего при температуре 850оС с ежегодной наработкой около 1000 часов.Исследования в области высокотемпературного натрия

Слайд 53Исследования в области высокотемпературного натрия

Системы очистки натрия от примесей должны

обеспечить

регламентную концентрацию примесей в натрии при длительной эксплуатации АЭС на

номинальном режиме в условиях постоянно действующих источников примесей заданной интенсивностипроизводительность, гарантирующую очистку теплоносителя от примесей перед выходом на мощность за минимально возможное время после ППР, перегрузки топлива, аварийного загрязнения

необходимую емкость по примесям, которые поступают в теплоноситель первого и второго контура

исключить неконтролируемое накопление примесей (взвеси в натрии, отложения на поверхностях газовой полости) в первом контуре – использование фильтров, очистка защитного газа

В результате исследований и практической апробации для очистки натрия от примесей в настоящее время используются:

холодные ловушки (кислород, водород, тритий),

горячие ловушки (геттерная очистка от кислорода, углерода),

материалы из графита (очистка от цезия),

фильтры (очистка от взвесей).

Эти разработки – основа для проектирования систем очистки ВТ ЯЭУ.

Слайд 54Задачи дальнейших исследований

Физико-химическое взаимодействие компонентов конструкционных материалов и примесей в

натрии.

Процессы поступления примесей в натрий. Определение производительности источников примеси.

Спонтанное

образование зародышей кристаллов в объеме пересыщенных растворов натрия.Процессы сепарации взвесей в различных участках натриевого контура, выноса взвесей из участков различной геометрии.

Адгезионные, диффузионные и дисперсные характеристики системы теплоноситель – примеси – конструкционные материалы – защитный газ.

Исследования переноса углерода, процессов науглероживания и обезуглероживания сталей.

Процессы массопереноса в газовых полостях натриевых контуров.

Исследование процессов взаимодействия вероятных теплоносителей второго контура с натрием.

Разработка оптимальных систем очистки натрия. Способы и устройства очистки натрия от взвешенных частиц.

Усовершенствование систем контроля содержания примесей в натрии (пробковые индикаторы, индикаторы водорода ИВА, электрохимические приборы контроля).

Математическое моделирование всего комплекса физико-химических и теплогидравлических процессов в системе натрий – конструкционный материал – примеси, и разработка соответствующих трехмерных расчетных кодов. Прогнозирование состояния и ресурса работы оборудования натриевых контуров.

Исследования в области высокотемпературного натрия

Слайд 55ОСНОВНЫЕ ЗАДАЧИ ПРИ ВЫБОРЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ЭНЕРГОБЛОКОВ ТИПА БН

Задачи

Корпус

ВКУ

Парогенератор

Обеспечение

стойкости к тепловому старению

Обеспечение высокого сопротивления ползучести в условиях интенсивного

нейтронного облученияОбеспечение высокой коррозионной стойкости и жаропрочности.

Слайд 56ВЫБОР КЛАССА СТАЛЕЙ ДЛЯ РЕАКТОРНОГО ОБОРУДОВАНИЯ

УСТАНОВОК ТИПА БН

Результаты опытной

эксплуатации на Черниговской ГРЭС

Для изготовления реакторов типа БН, работающих

при

температуре 560°С, рекомендуются стали нестабилизированные титаномСлайд 57НОВЫЕ МАТЕРИАЛЫ ДЛЯ РЕАКТОРА ТИПА БН (Этап I)

ПРИМЕНЕНИЕ СТАЛИ

Х16Н11М3 ДЛЯ ИЗГОТОВЛЕНИЯ НАИБОЛЕЕ НАГРУЖЕННЫХ ЭЛЕМЕНТОВ РУ БН-800 И БН-1200

ВМЕСТО СТАЛИ Х18Н9Слайд 58НОВЫЕ МАТЕРИАЛЫ ДЛЯ РЕАКТОРА ТИПА БН (Этап II)

Монтаж

Атмосферная

коррозия

Повышение сопротивления

питтинговой коррозии

Эксплуатация

Работа в условиях ползучести

Повышение сопротивления тепловому старению

Модификация конструкционных материалов

Уменьшение

содержания углерода и легирование азотом стали марок 08Х18Н9 и 08Х16Н11М3Увеличение содержания

азота

РАЗРАБОТКА МАТЕРИАЛОВ ДЛЯ РЕАКТОРА СЕРИЙНОГО ЭНЕРГОБЛОКА

НА БЫСТРЫХ НЕЙТРОНАХ БН-1200

Слайд 59РАЗРАБОТКА МАТЕРИАЛОВ ДЛЯ ПАРОГЕНЕРАТОРА ЭНЕРГОБЛОКА НА БЫСТРЫХ НЕЙТРОНАХ БН-1200

Коррозионное повреждение

Повышение

сопротивления питтинговой коррозии

Работа в условиях ползучести

Повышение

жаропрочностиМатериал

Разработка новой жаропрочной

12% Cr стали

марки 07Х12НМФБ

Слайд 60ВКУ

АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ

ТИПА ВВЭР

Внутрикорпусные устройства

Виды эксплуатационных воздействий

1. Нейтронное облучение

2.

Статические и вибрационные нагрузки

3. Коррозионное воздействие среды первого контура, активируемое

продуктами радиолиза водыМеханизмы повреждения

1. Охрупчивание под воздействием облучения

2. Радиационное распухание

3. Ползучесть, активированная облучением

4. Коррозионное растрескивание под напряжением

Виды возможного разрушения

1. Возникновение и развитие коррозионно-усталостных трещин

2. Низкоэнергоёмкое вязкое разрушение в зонах распухания

Слайд 61МАТЕРИАЛЫ ДЛЯ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ РЕАКТОРОВ ТИПА ВВЭР

применяемый материал — сталь

Х18Н10Т

перспективный материал — сталь с повышенным содержанием никеля с наноструктурой

в виде доменов ближнего порядка Слайд 63Интенсивность объемного источника взвеси

Первый вариант I1(m) = fи(m) m dm/d

Плотность

распределения массы зародышей частиц по массам

fи (m) = cи и(l)

l / (3m2)Плотность распределения массы зародышей частиц по размерам

(l) = a/le (l/le)a-1 exp(-(l/le)a)

где le и a – постоянные для данной дисперсной системы

cи = cf – k1 cs - концентрация образовавшихся зародышей частиц (определяется как разность между концентрациями с критическим пересыщением и насыщенного раствора с учетом поправочного коэффициента k1)

Второй вариант I1(m) = J(m) dm

Cкорость образования зародышей в пересыщенной жидкости

K - кинетический коэффициент гомогенного зародышеобразования

Wk - энергя образовании сферического зародыша из раствора

k - постоянная Больцмана

Плотности распределения исходной массы взвесей (зародышей частиц) по размерам частиц по закону Беннета для различных определяющих параметров: 1 - a = 9, le = 1,77·10-9 м; 2 - a = 6, le = 2,5·10-9 м; 3 - a = 4, le = 3·10-9 м

Слайд 64Система очистки натрия стенда САЗ

Предлагаемая схема врезки ХЛ в стенд

САЗ:

1 – трубопровод dy =80 мм;

2 – вентиль

dy =100 мм; 3 – вентиль dy =(25÷30) мм;

4 – ЭМН; 5 – рекуператор; 6 – манометр;

7 – термопара; 8 – ХЛ;

9 – магнитный расходомер;

10 – линия для промывки выходной линии ХЛ;

11 – вентиль для подсоединения системы регенерации ХЛ;

12 – линия для осуществления обратной прокачки натрия через ХЛ.