Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тепловые двигатели и нагнетатели

Содержание

- 1. Тепловые двигатели и нагнетатели

- 2. Три типа лопастей рабочего колеса В конструкциях

- 3. Лопастной угол β2л определяет тип лопасти: если

- 4. Нагнетатели, имеющие рабочие колеса с лопатками загнутыми

- 5. К недостаткам радиально оканчивающихся лопаток относятся значительное

- 6. Недостатки нагнетателей с лопатками загнутыми вперед состоят

- 7. 2. Подводы и отводы

- 8. Подводом называется часть проточной полости машины, подводящая

- 9. Симметричность потока при входа в РК достигается

- 10. Потери энергии в подводе должны быть минимальными;

- 11. Отводом называют часть проточной полости машины, принимающую

- 12. Кольцевой отвод представляет собой цилиндрическое пространство 1

- 13. Отводы должны обеспечивать отведение жидкости (газа) от

- 14. Лопаточный отвод представляет собой систему нескольких диффузорных

- 15. В многоступенчатых конструкциях центробежных машин применяют в

- 16. Во всех типах лопаточных отводов при значительном

- 17. Положительное влияние цилиндрического пространства с размером Δr

- 18. 3. Мощность и КПДЭнергия, подводимая от двигателя

- 19. Гидравлические потери возникают в результате гидравлического трения

- 20. Объёмные потери (утечки) обусловлены протеканием жидкости (газа)

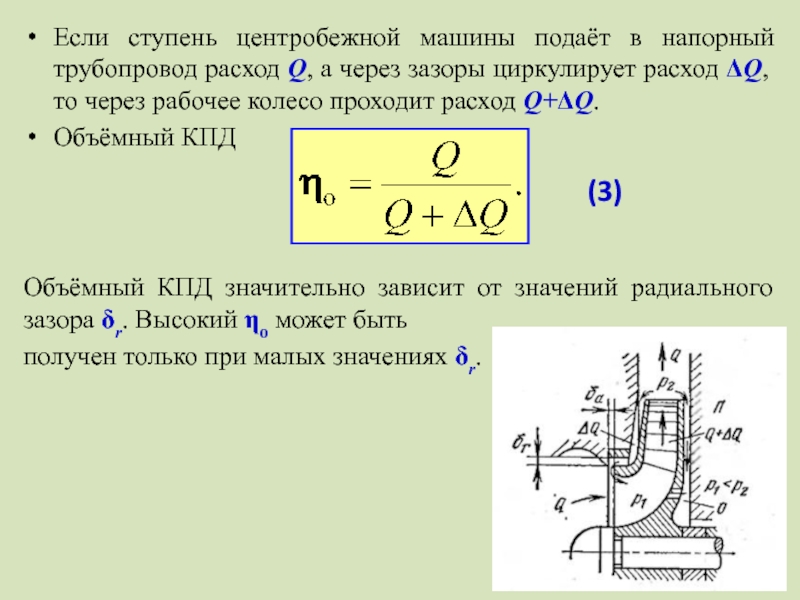

- 21. Если ступень центробежной машины подаёт в напорный

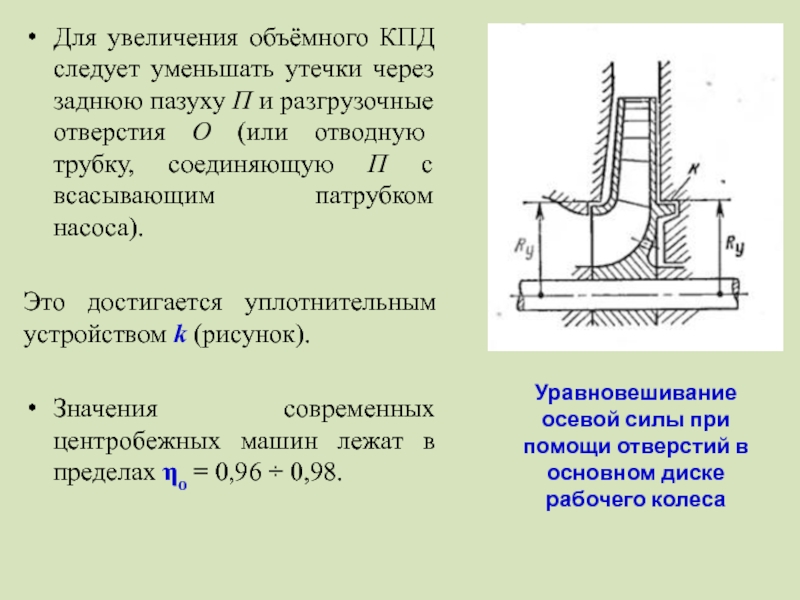

- 22. Для увеличения объёмного КПД следует уменьшать утечки

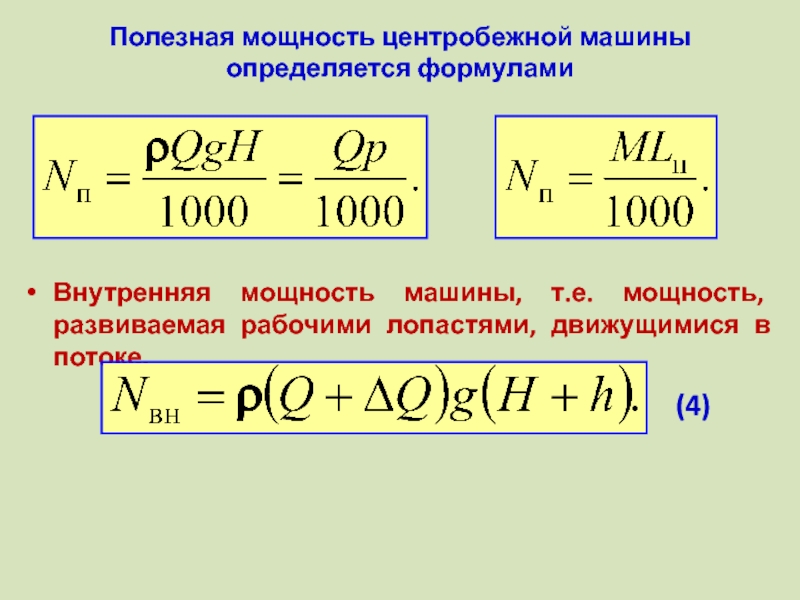

- 23. Полезная мощность центробежной машины определяется формулами Внутренняя

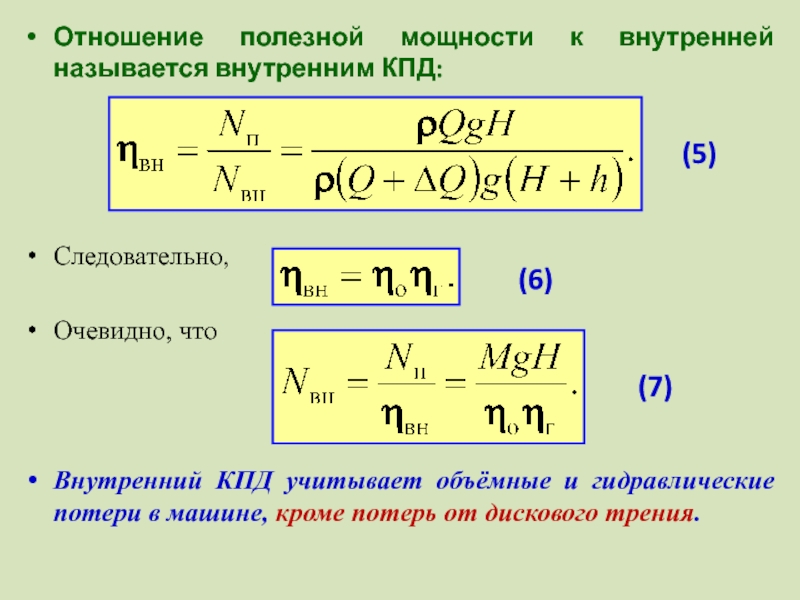

- 24. Отношение полезной мощности к внутренней называется внутренним

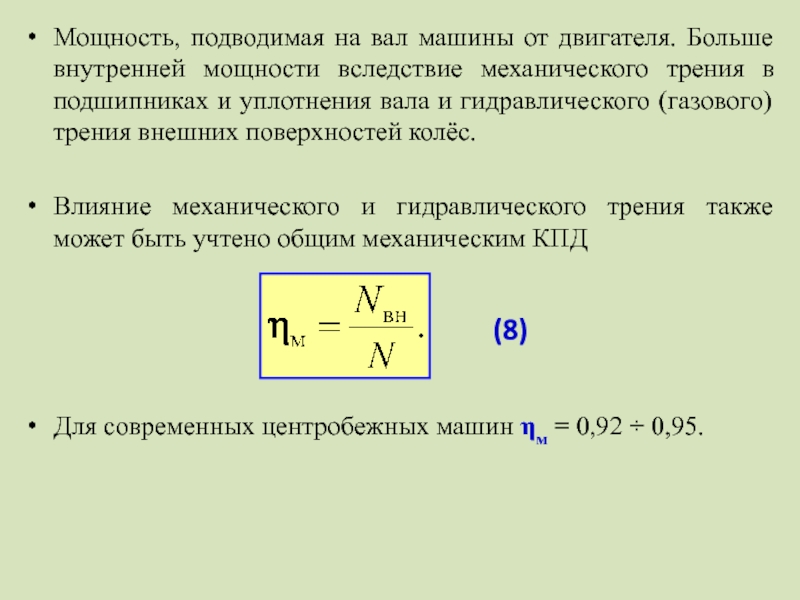

- 25. Мощность, подводимая на вал машины от двигателя.

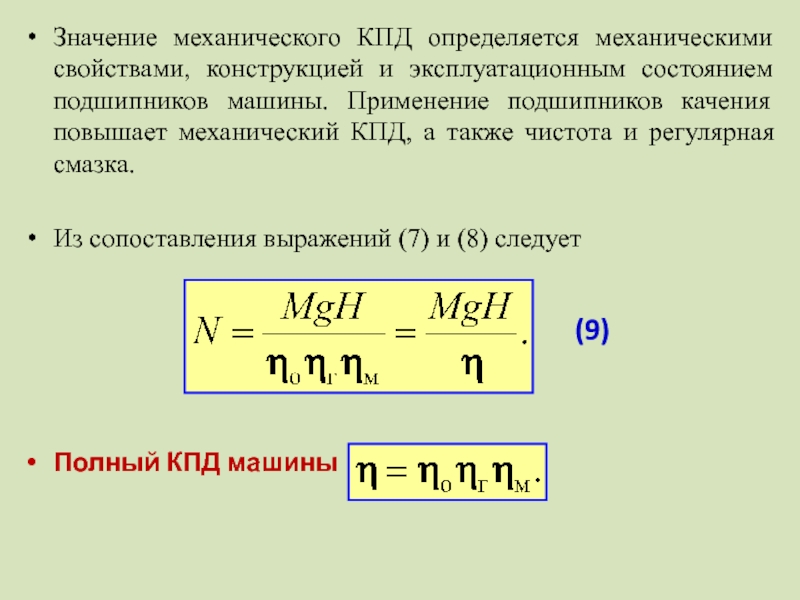

- 26. Значение механического КПД определяется механическими свойствами, конструкцией

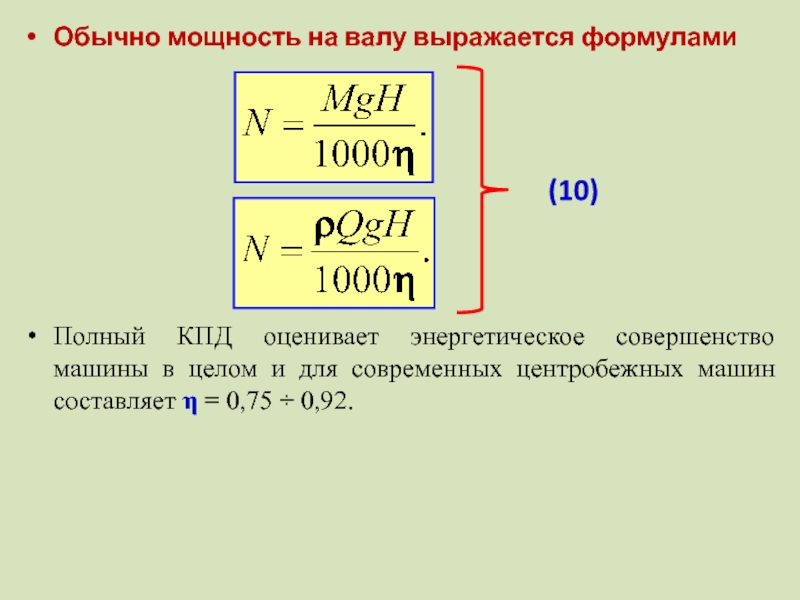

- 27. Обычно мощность на валу выражается формуламиПолный КПД

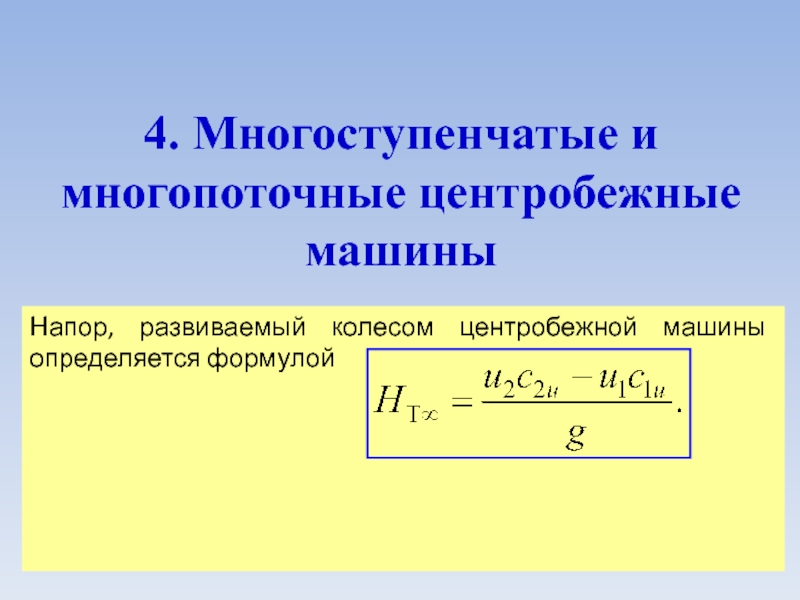

- 28. 4. Многоступенчатые и многопоточные центробежные машиныНапор, развиваемый колесом центробежной машины определяется формулой

- 29. Для достижения высокого напора машине с одним

- 30. Многоступенчатая центробежная машина представляет собой обычно ряд

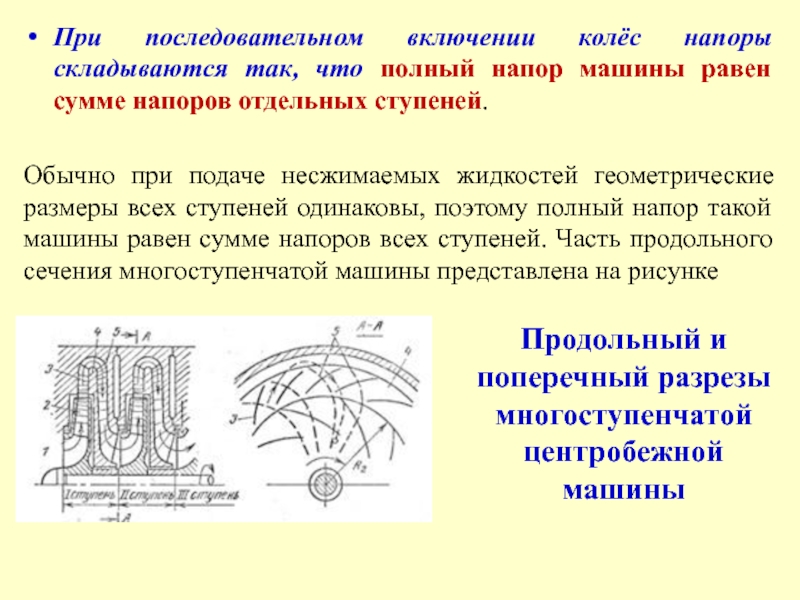

- 31. При последовательном включении колёс напоры складываются так,

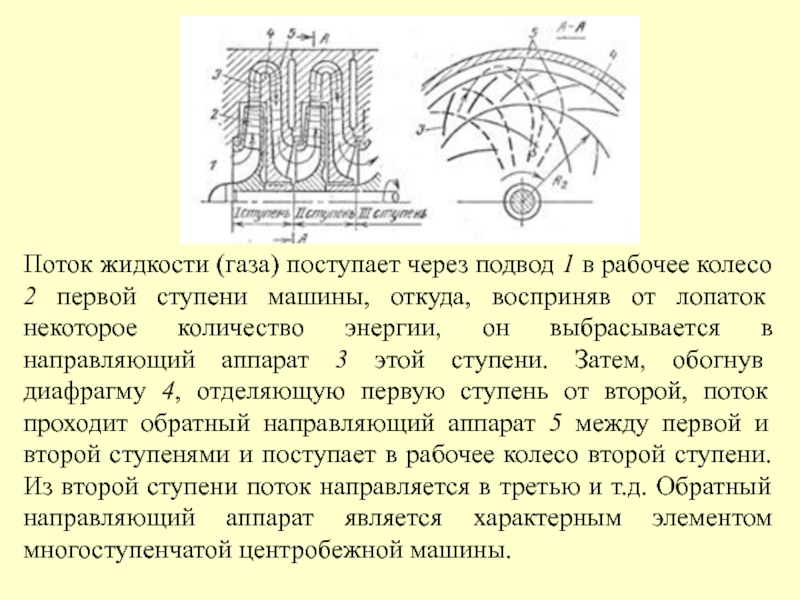

- 32. Поток жидкости (газа) поступает через подвод 1

- 33. При выходе из направляющего аппарата лопаточного устройства

- 34. Если же на пути между выходом из

- 35. Напоры, развиваемые современными центробежными машинами очень велики.

- 36. Принципиальная схема машины с четырьмя потоками

- 37. При высоких напорах и больших подачах применяются

- 38. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Тепловые двигатели и нагнетатели

Центробежные нагнетатели (насосы и вентиляторы). Основы теории

(часть 2)

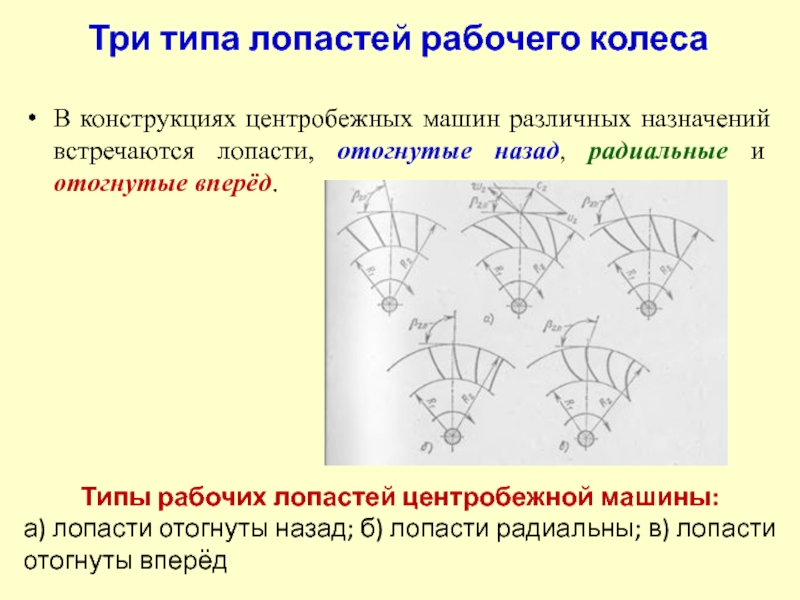

Слайд 2Три типа лопастей рабочего колеса

В конструкциях центробежных машин различных

назначений встречаются лопасти, отогнутые назад, радиальные и отогнутые вперёд.

Типы рабочих

лопастей центробежной машины:а) лопасти отогнуты назад; б) лопасти радиальны; в) лопасти отогнуты вперёд

Слайд 3Лопастной угол β2л определяет тип лопасти: если β2л >90°, лопасть

отогнута вперёд; при β2л = 90° лопасть радиальна и при

β2л < 90° лопасть отогнута назад. Во всех случаях угол на входе меньше 90°.Одним из преимуществ нагнетателей с лопатками, загнутыми назад, является то, что потребляемая мощность при увеличении подачи по сравнению с расчетной не возрастает, а, наоборот, остается неизменной или даже снижается.

Давление при этом уменьшается, что также является преимуществом лопаток этой формы, так как при изменении сопротивления сети подача нагнетателя изменяется незначительно.

Слайд 4Нагнетатели, имеющие рабочие колеса с лопатками загнутыми назад, характеризуются высоким

КПД, получаемый в результате небольших потерь срыва в межлопастных каналах,

и незначительным шумообразованием.Насосы выполняются только с лопатками, загнутыми назад, поскольку вихреобразование может привести к возникновению кавитации.

Преимущества радиально оканчивающихся лопаток – небольшие потери на трение в межлопастных каналах; высокие коэффициенты давления и сравнительно высокие КПД.

Слайд 5К недостаткам радиально оканчивающихся лопаток относятся значительное увеличение потребляемой мощности

при увеличении подачи, что вызывает перегрузку электродвигателя и усиление шума.

Нагнетатели

с радиально оканчивающихся лопатками находят применение в системах пневмотранспорта.Преимущества нагнетателей с лопатками загнутыми вперед, являются высокое давления и большие подачи.

При этом окружные скорости меньше, чем при лопатках любой другой формы. Это позволяет применять рабочие колеса небольших диаметров и создавать экономически выгодные конструкции.

Слайд 6Недостатки нагнетателей с лопатками загнутыми вперед состоят в крутом подъеме

характеристики потребляемой мощности, что создает опасность перегрузки электродвигателя, небольшие КПД

и появлении значительного шума при высоких окружных скоростях.Для обеспечения безударного входа потока на лопастное колесо входные кромки лопаток радиальных нагнетателей обычно устанавливают так, чтобы угол β1 был меньше 90º.

Слайд 8Подводом называется часть проточной полости машины, подводящая перемещаемую среду к

входному отверстию рабочего колеса.

Подвод правильной конструкции должен давать равномерное, осесимметричное

распределение потока по входному сечению рабочего колеса. Несоблюдение этого условия снижает гидравлический КПД колеса и машины в целом.

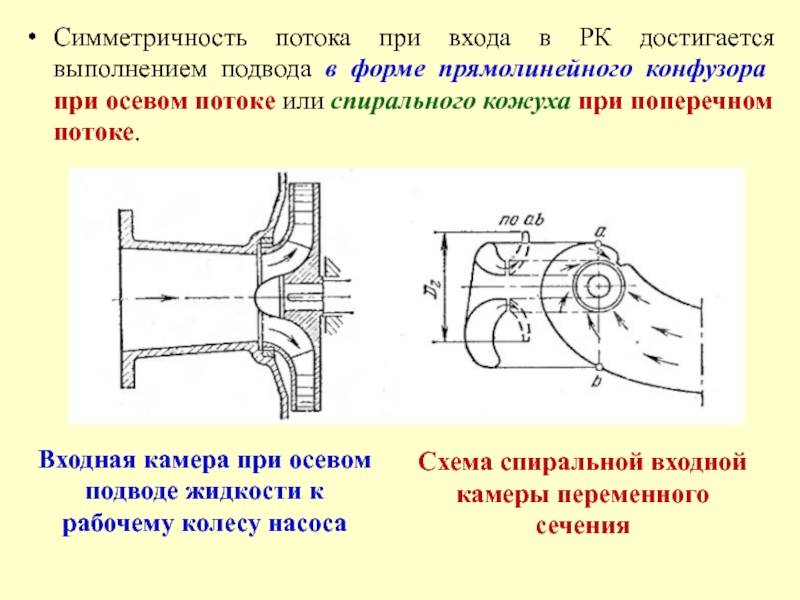

Слайд 9Симметричность потока при входа в РК достигается выполнением подвода в

форме прямолинейного конфузора при осевом потоке или спирального кожуха при

поперечном потоке.Входная камера при осевом подводе жидкости к рабочему колесу насоса

Схема спиральной входной камеры переменного сечения

Слайд 10Потери энергии в подводе должны быть минимальными; для этого скорости

в его сечениях не должны быть высокими.

Проходные сечения подвода должны

постепенно уменьшаться в направлении движения, обеспечивая постепенное возрастание скорости до заданного значения скорости во входном сечении колеса.Конструкции подвода и положение приемного отверстия подвода должны создавать удобное сопряжение машины с всасывающим трубопроводом.

Исследования показали, что форма, размеры и расположение подвода влияют не только на энергию, передаваемую потоку жидкости колесом, но и на все характеристики машины.

Слайд 11Отводом называют часть проточной полости машины, принимающую перемещаемую среду из

РК и частично преобразующую кинетическую энергию этой среды в потенциальную.

Известны

три типа отводов:Кольцевой;

Спиральный;

Лопаточный.

Слайд 12Кольцевой отвод представляет собой цилиндрическое пространство 1 постоянной ширины, охватывающее

РК машины.

Спиральный отвод представляется в виде криволинейного диффузионного канала 2,

окружающее РК и обычно комбинируемого с кольцевым отводом.Центробежная машина с кольцевым и спиральными отводами

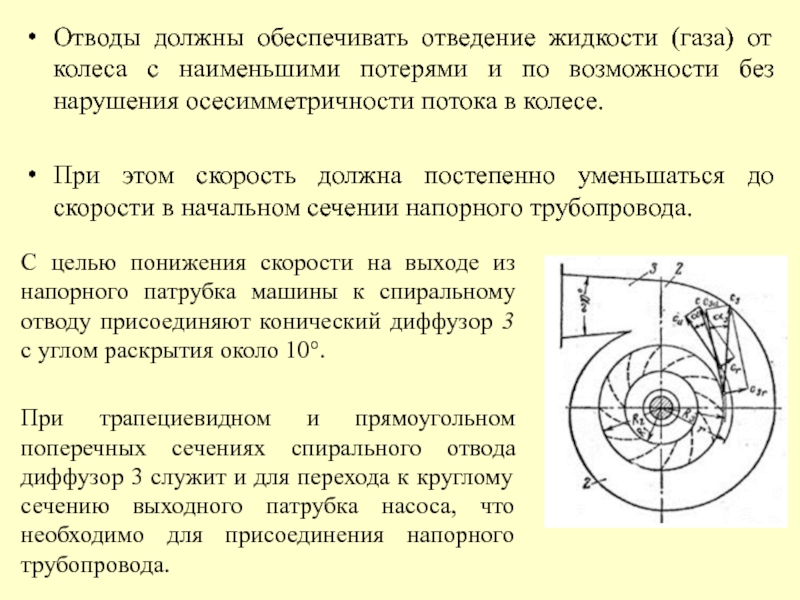

Слайд 13Отводы должны обеспечивать отведение жидкости (газа) от колеса с наименьшими

потерями и по возможности без нарушения осесимметричности потока в колесе.

При

этом скорость должна постепенно уменьшаться до скорости в начальном сечении напорного трубопровода.С целью понижения скорости на выходе из напорного патрубка машины к спиральному отводу присоединяют конический диффузор 3 с углом раскрытия около 10°.

При трапециевидном и прямоугольном поперечных сечениях спирального отвода диффузор 3 служит и для перехода к круглому сечению выходного патрубка насоса, что необходимо для присоединения напорного трубопровода.

Слайд 14Лопаточный отвод представляет собой систему нескольких диффузорных каналов, окружающих РК.

Как

показывают опыты, движение реальных газов и жидкостей в кольцевых отводах

в основной части потока приблизительно подчиняется законам движения невязкой жидкости.Лопаточный отвод центробежной машины (многоступенчатого компрессора)

Канальный отвод центробежной машины (многоступенчатого насоса)

Слайд 15В многоступенчатых конструкциях центробежных машин применяют в основном лопаточные отводы.

Из

этих схем видно, что лопаточный отвод представляет собой неподвижную круговую

решётку с большим количеством лопаток (левый рисунок) или состоит из небольшого количества лопаток специального профиля, образующих межлопаточные каналы (правый рисунок).Слайд 16Во всех типах лопаточных отводов при значительном отклонении режима работы

от расчётного наблюдается отрыв потока от поверхности лопаток и вследствие

этого уменьшение КПД машины.Большое влияние на работу центробежной машины оказывает радиальный зазор Δr между концами рабочих лопастей и входными кромками лопаток отвода.

При малых значениях Δr центробежная машина создаёт шум, нежелательный в условиях эксплуатации.

Слайд 17Положительное влияние цилиндрического пространства с размером Δr на работу машины

проявляется в том, что в нём:

Во-первых, происходят выравнивание скоростей с2, неравномерно

распределённых по окружности выхода из рабочего колеса;Во-вторых, получается некоторый диффузорный эффект (преобразование кинетической энергии в давление).

В конструкциях центробежных насосов размер Δr обычно не превышает 10 мм, а в компрессорах он может достигать нескольких десятков миллиметров.

Слайд 183. Мощность и КПД

Энергия, подводимая от двигателя к валу машины

больше полезной энергии, получаемой жидкостью или газом. Это объясняется тем,

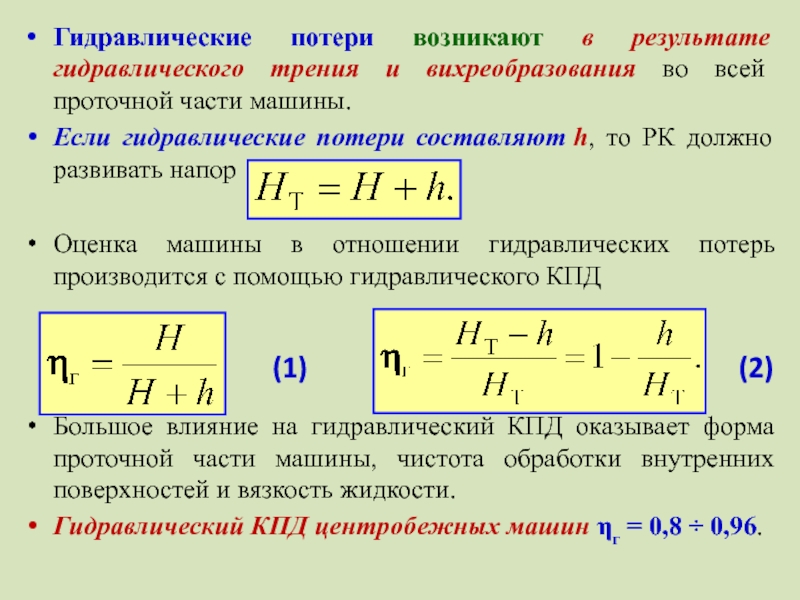

что в процессе преобразования энергии, осуществляемой машиной, часть механической энергии неизбежно теряется вследствие гидравлических и механических потерь и утечек.Слайд 19Гидравлические потери возникают в результате гидравлического трения и вихреобразования во

всей проточной части машины.

Если гидравлические потери составляют h, то РК должно

развивать напор .Оценка машины в отношении гидравлических потерь производится с помощью гидравлического КПД

Большое влияние на гидравлический КПД оказывает форма проточной части машины, чистота обработки внутренних поверхностей и вязкость жидкости.

Гидравлический КПД центробежных машин ηг = 0,8 ÷ 0,96.

(1)

(2)

Слайд 20Объёмные потери (утечки) обусловлены протеканием жидкости (газа) через зазоры между

РК и корпусом машины из зоны повышенного давления в полость

всасывания.От потока, проходящего через РК машины и получающего в нём приращение энергии, отходит часть ΔQ подачи, проходящая через зазоры во входное сечение колеса.

Объёмные потери в ступени центробежной машины

Слайд 21Если ступень центробежной машины подаёт в напорный трубопровод расход Q,

а через зазоры циркулирует расход ΔQ, то через рабочее колесо

проходит расход Q+ΔQ.Объёмный КПД

Объёмный КПД значительно зависит от значений радиального зазора δr. Высокий ηо может быть

получен только при малых значениях δr.

(3)

Слайд 22Для увеличения объёмного КПД следует уменьшать утечки через заднюю пазуху

П и разгрузочные отверстия О (или отводную трубку, соединяющую П

с всасывающим патрубком насоса).Это достигается уплотнительным устройством k (рисунок).

Значения современных центробежных машин лежат в пределах ηо = 0,96 ÷ 0,98.

Уравновешивание осевой силы при помощи отверстий в основном диске рабочего колеса

Слайд 23Полезная мощность центробежной машины определяется формулами

Внутренняя мощность машины, т.е.

мощность, развиваемая рабочими лопастями, движущимися в потоке,

(4)

Слайд 24Отношение полезной мощности к внутренней называется внутренним КПД:

Следовательно,

Очевидно, что

Внутренний КПД

учитывает объёмные и гидравлические потери в машине, кроме потерь от

дискового трения.(5)

(6)

(7)

Слайд 25Мощность, подводимая на вал машины от двигателя. Больше внутренней мощности

вследствие механического трения в подшипниках и уплотнения вала и гидравлического

(газового) трения внешних поверхностей колёс.Влияние механического и гидравлического трения также может быть учтено общим механическим КПД

Для современных центробежных машин ηм = 0,92 ÷ 0,95.

(8)

Слайд 26Значение механического КПД определяется механическими свойствами, конструкцией и эксплуатационным состоянием

подшипников машины. Применение подшипников качения повышает механический КПД, а также

чистота и регулярная смазка.Из сопоставления выражений (7) и (8) следует

Полный КПД машины

(9)

Слайд 27Обычно мощность на валу выражается формулами

Полный КПД оценивает энергетическое совершенство

машины в целом и для современных центробежных машин составляет η

= 0,75 ÷ 0,92.(10)

Слайд 284. Многоступенчатые и многопоточные центробежные машины

Напор, развиваемый колесом центробежной машины

определяется формулой

Слайд 29Для достижения высокого напора машине с одним колесом необходимо иметь

высокую окружную скорость. Однако окружная скорость ограничена условиями прочности колёс

и кавитацией.В насосах, подающих воду и технические жидкости, скорость вращения, а следовательно и напор лимитируются обычно условиями возникновения кавитации.

В промышленных условиях для получения высоких напоров применяются многоступенчатые центробежные насосы.

Слайд 30Многоступенчатая центробежная машина представляет собой обычно ряд одноступенчатых машин, рабочие

колёса которых сидят на общем валу и соединены последовательно.

Представление о

такой семиступенчатой машине даёт рисунокСхема многоступенчатой центробежной машины

Слайд 31При последовательном включении колёс напоры складываются так, что полный напор

машины равен сумме напоров отдельных ступеней.

Обычно при подаче несжимаемых жидкостей

геометрические размеры всех ступеней одинаковы, поэтому полный напор такой машины равен сумме напоров всех ступеней. Часть продольного сечения многоступенчатой машины представлена на рисункеПродольный и поперечный разрезы многоступенчатой центробежной машины

Слайд 32Поток жидкости (газа) поступает через подвод 1 в рабочее колесо

2 первой ступени машины, откуда, восприняв от лопаток некоторое количество

энергии, он выбрасывается в направляющий аппарат 3 этой ступени. Затем, обогнув диафрагму 4, отделяющую первую ступень от второй, поток проходит обратный направляющий аппарат 5 между первой и второй ступенями и поступает в рабочее колесо второй ступени. Из второй ступени поток направляется в третью и т.д. Обратный направляющий аппарат является характерным элементом многоступенчатой центробежной машины.Слайд 33При выходе из направляющего аппарата лопаточного устройства первой ступени поток

обладает значительными тангенциальными составляющими абсолютной скорости, т.е. он закручен относительно

оси машины.Если такой поток будет подведён к лопастям рабочего колеса второй ступени машины, то здесь он может получить приращение энергии, обусловленное лишь разностью окружных скоростей выхода и входа.

– приращение энергии

Слайд 34Если же на пути между выходом из направляющего устройства первой

ступени и входом в рабочее колесо второй ступени расположить лопаточное

направляющее устройство, обеспечивающее радиальный вход в рабочее колесо второй ступени, то последнее будет работать столь же эффективно, как и рабочее колесо первой ступени, передавая жидкости удельную энергию (удельную работу), определяемую по формулеНазначение обратного направляющего аппарата заключается в устранении закручивания потока с целью эффективной передачи энергии потоку в последующей ступени машины.

Слайд 35Напоры, развиваемые современными центробежными машинами очень велики. Например, насосы, подающие

воду, создают напоры до 4000 м. Имеются насосы с числом

ступеней до 30.В случаях, когда центробежная машина при заданном напоре должна обеспечивать такую подачу, что размеры проточной части (например, ширина лопасти на выходе) окажутся конструктивно неприемлемыми, применяют параллельное соединение рабочих колёс.

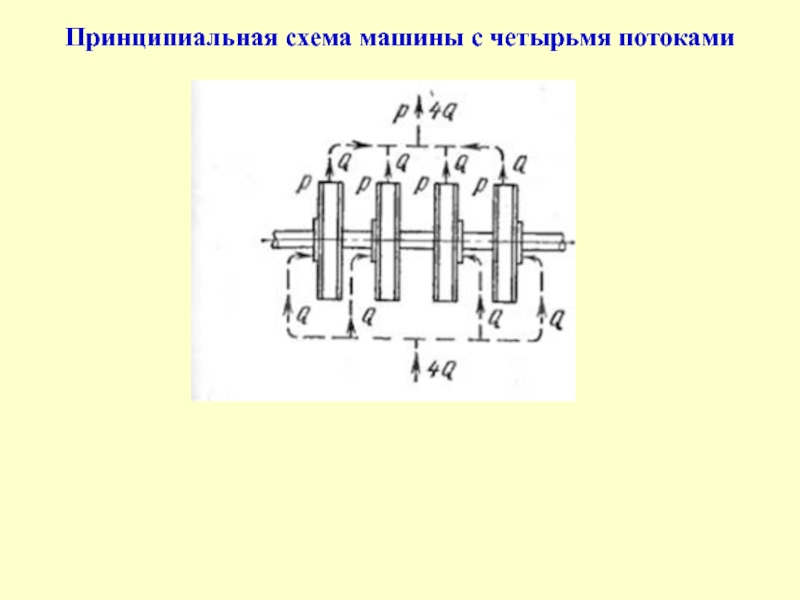

Такие машины называют многопоточными.

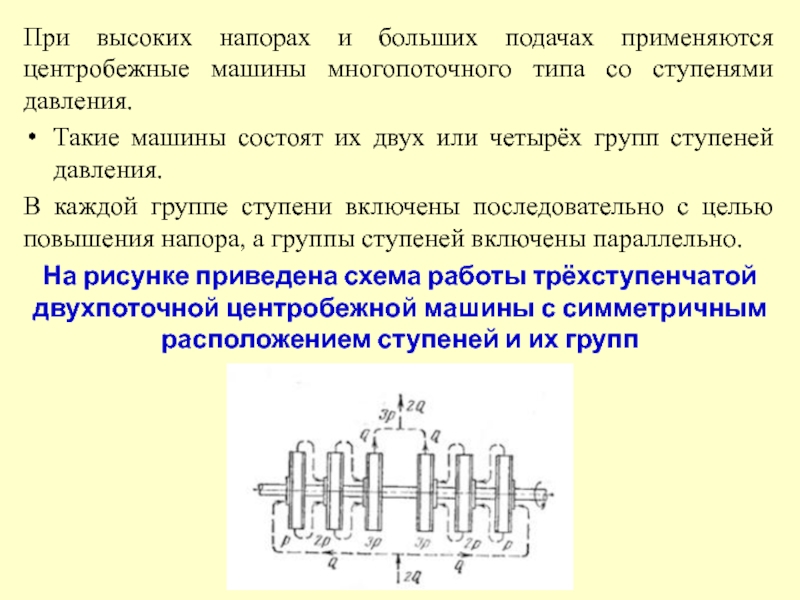

Слайд 37При высоких напорах и больших подачах применяются центробежные машины многопоточного

типа со ступенями давления.

Такие машины состоят их двух или

четырёх групп ступеней давления. В каждой группе ступени включены последовательно с целью повышения напора, а группы ступеней включены параллельно.

На рисунке приведена схема работы трёхступенчатой двухпоточной центробежной машины с симметричным расположением ступеней и их групп