Слайд 1В зависимости от назначения стального листа и коррозионной среды

выбирают

соответствующий вид покрытий, которые можно разделить

на две группы:

металлические

(цинк, олово, хром, свинец, алюминий) и

органические (лаки, краски, эмали, пластмассы).

Листовой прокат с полимерными покрытиями используют для изготовления кровли и элементов крыши, наружных стен зданий и сооружений, емкостей, бытового электрооборудования, жалюзи и штор, в автомобилестроении.

Довольно часто полимерные покрытия выполняют и декоративные функции

Большое разнообразие цветов синтетических эмалей и способов дополнительной декоративной отделки делают этот материал применимым в самых разных областях: строительстве, автомобилестроении, производстве бытовой техники и т.д.

Еще одним очень важным достоинством полимерных покрытий является их долговечность. В зависимости от вида и толщины покрытия они могут служить до 15 и более лет.

Нанесение полимерных покрытий на прокат

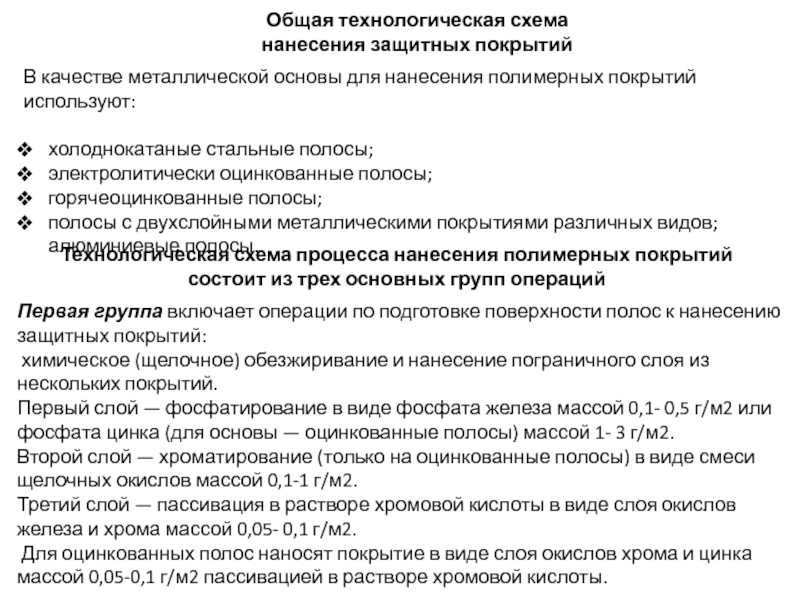

Слайд 2Общая технологическая схема нанесения защитных покрытий

В качестве металлической основы для

нанесения полимерных покрытий используют:

холоднокатаные стальные полосы;

электролитически оцинкованные полосы;

горячеоцинкованные полосы;

полосы с двухслойными металлическими покрытиями различных видов; алюминиевые полосы.

Технологическая схема процесса нанесения полимерных покрытий состоит из трех основных групп операций

Первая группа включает операции по подготовке поверхности полос к нанесению защитных покрытий:

химическое (щелочное) обезжиривание и нанесение пограничного слоя из нескольких покрытий.

Первый слой — фосфатирование в виде фосфата железа массой 0,1- 0,5 г/м2 или фосфата цинка (для основы — оцинкованные полосы) массой 1- 3 г/м2.

Второй слой — хроматирование (только на оцинкованные полосы) в виде смеси щелочных окислов массой 0,1-1 г/м2.

Третий слой — пассивация в растворе хромовой кислоты в виде слоя окислов железа и хрома массой 0,05- 0,1 г/м2.

Для оцинкованных полос наносят покрытие в виде слоя окислов хрома и цинка массой 0,05-0,1 г/м2 пассивацией в растворе хромовой кислоты.

Слайд 3Вторая группа включает собственно операции:

нанесения полимерных покрытий на полосу,

сушку покрытия,

охлаждение полосы после сушки.

Последовательность и число операций зависит от

вида покрытия.

При нанесении пластизоля и органзоля

на обе стороны полосы сначала наносят грунт,

который затем высушивают; охлаждают полосу

и наносят окончательное защитное покрытие,

высушивают полосу и охлаждают.

При наклеивании пленки предварительно наносят клей на одну сторону полосы и грунт — на другую. Затем производят сушку и активацию клея, далее следует приклеивание пленки.

Третья группа — операции отделки полос с защитными покрытиями: правка, резка, отбор проб, контроль качества полос, их смотка в рулоны или формирование пачек листов.

Слайд 4Виды и способы нанесения защитных покрытий

Слайд 6Физико-механические характеристики лакокрасочных покрытий

адгезионная прочность к подложке,

твердость,

прочность при

изгибе и ударе,

влагонепроницаемость,

атмосферостойкость,

хим.стойкость и другие защитные свойства,

комплекс

декоративных свойств, например прозрачность или укрывистость (непрозрачность),

интенсивность и чистота цвета,

степень блеска.

Адгезия (прилипание, притяжение) - сцепление поверхностей разнородных тел (подложки и лакокрасочные материалы), определяется силой химического взаимодействия молекул на поверхности раздела двух фаз.

Для определения степени адгезии краски на практике используют два метода: решетчатого надреза (DIN 53151) и отрыва (ISO 4624).

Слайд 7Твердость лакокрасочного покрытия - способность пленки противостоять вдавливанию или проникновению

в нее твердого тела. STM D3363), с помощью маятника (ISO

1522, ASTM D2134) и вдавливанием (ASTM D1474); при этом, каждый метод может быть реализован несколькими способами.

Эластичность - определяет способность лакокрасочной пленки принимать свою прежнюю форму после снятия деформирующего усилия (без отслаивания и растрескивания). Для измерения эластичности чаще всего применяют испытания на изгиб. Существуют также методы испытания эластичности на вдавливание (ISO 1520) либо проводят испытания на свободных пленках.

Износостойкость или абразивостойкость - физическое свойство, характеризующее устойчивость лакокрасочного покрытия к истиранию. Определяет долговечность пленки. Самый распространенный способ - метод вращающегося диска (ISO 7784), когда абразивный диск с определенной скоростью, нагрузкой и временем воздействует на покрытие.

Слайд 8Методы нанесения лакокрасочных материалов

Ручной (кистью, шпателем, валиком) - для окраски крупногабаритных

изделий (строительных сооружений, некоторых промышленных конструкций), исправления дефектов. в быту;

используются ЛКМ естественной сушки.

Валковый - механизированное нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки, щитовые элементы мебели, бумага. картон, металлическая фольга).

Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на поверхности после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро- и термоосаждением.

Струйный облив (налив) - окрашиваемые изделия проходят через «завесу» ЛКМ. Струйный облив применяют для окраски узлов и деталей различных машин и оборудования, налив - для окраски плоских изделий (листового металла, щитовых элементов мебели, фанеры).

Методы облива и окунания применяют для нанесения ЛКМ на изделия обтекаемой формы с гладкой поверхностью, окрашиваемые в один цвет со всех сторон.

Слайд 9Распыление:

а) пневматическое - с помощью ручных или автоматических пистолетообразных краскораспылителей,

ЛКМ с температурой от комнатной до 40-85 °С подается под

давлением (200-600 кПа) очищенного воздуха;

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4-10 МПа в случае подогрева ЛКМ, при 10-25 МПа без подогрева);

в) аэрозольное - из баллончиков, заполненных ЛКМ и пропеллентом. применяют при подкраске автомашин, мебели и др.

Методы нанесения порошковых ЛКМ:

насыпание (насеивание);

напыление (с подогревом подложки и газопламенным или плазменным нагревом порошка. либо в электростатическом поле);

нанесение в псевдоожиженном слое (вихревом, вибрационном).

Многие методы нанесения ЛКМ применяют при окраске изделий на конвейерных поточных линиях, что позволяет формировать лакокрасочные покрытия при повышенных температурах, а это обеспечивает их высокие технические свойства.

Слайд 10Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естественная

сушка) и при повышенных температурах (горячая, «печная» сушка). Естественная сушка

возможна при использовании ЛКМ на основе быстровысыхающих термопластичных пленкообразователей.

Промежуточная обработка лакокрасочного покрытия:

шлифование абразивными шкурками нижних слоев лакокрасочного покрытия для удаления посторонних включений, придания матовости и улучшения адгезии между слоями;

2) полирование верхнего слоя с использованием различных паст для придания лакокрасочному покрытию зеркального блеска.

Слайд 11В мировой практике применяют широкую номенклатуру полимерных покрытий,

отличающихся различной

стойкостью против коррозии в атмосфере;

действия химических веществ;

другими технологическими свойствами (твердостью,

эластичностью при обработке и др.),

стоимостью и декоративными свойствами.

Отличие листового проката с полимерными покрытиями от других видов покрытий связано со следующими особенностями производства и потребления:

листовой прокат с полимерными покрытиями заказывают в значительной степени малотоннажными партиями;

в отделениях нанесения покрытий производится частая смена типов и цвета полимерных покрытий;

по мере расширения области применения непрерывно разрабатываются новые и совершенствуются существующие типы покрытий и технология их нанесения.

Учитывая, что потребительские свойства полимерных покрытий непосредственно связаны с составом, технологиями производства и нанесения полимерных материалов, разработка и совершенствование таких покрытий ведется совместно химическими фирмами, предприятиями по нанесению покрытий и потребителями.

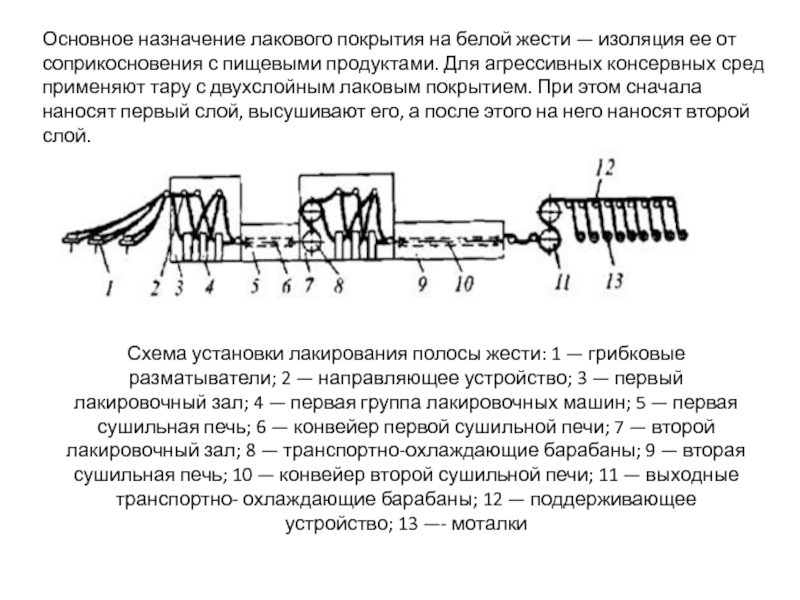

Слайд 12Основное назначение лакового покрытия на белой жести — изоляция ее

от соприкосновения с пищевыми продуктами. Для агрессивных консервных сред применяют

тару с двухслойным лаковым покрытием. При этом сначала наносят первый слой, высушивают его, а после этого на него наносят второй слой.

Схема установки лакирования полосы жести: 1 — грибковые разматыватели; 2 — направляющее устройство; 3 — первый лакировочный зал; 4 — первая группа лакировочных машин; 5 — первая сушильная печь; 6 — конвейер первой сушильной печи; 7 — второй лакировочный зал; 8 — транспортно-охлаждающие барабаны; 9 — вторая сушильная печь; 10 — конвейер второй сушильной печи; 11 — выходные транспортно- охлаждающие барабаны; 12 — поддерживающее устройство; 13 —- моталки

Слайд 13Схема нанесения лака методом наката:

1 — гуммированные лакирующие ролики;

2 — питающие ролики;

3 — ролики, дозирующие массу покрытия;

4 — ванны с лаком; 5 — полоса жести

Схема установки для нанесения лака на поверхность хромированной полосы :

1 — полоса жести;

2 — щелевые распылители (электроды);

3—держатели электродов;

4—стойка для крепления электродов;

5 — штанги для подачи лака;

6 — колонка для подачи лака к электродам

Длина распылителя зависит от ширины полосы. Распылители устанавливают на расстоянии 140-160 мм от полосы с наклоном щели к горизонтальной плоскости 35-40°.

Толщину лакового покрытия регулируют как изменением интенсивности подачи лака насосами заторами, так и изменением числа работающих распылителей.

Слайд 14Лакирование черной жести

Технологические операции подготовки поверхности полосы :

обезжиривание поверхности

полосы, промывка,

травление, струйная обработка водой,

пассивация, сушка.

В конце агрегата

полосу сматывают в рулон.

Сушка покрытия является важной технологической операцией, от которой зависит не только качество покрытия, но и экономичность всего передела, так как параметры технологии и печи определяют скорость прохождения полосы в агрегате и тем самым его производительность, а также расход топлива.

При лакировании жести применяют конвекционную или терморадиационную сушку. В первом случае лаковое покрытие сушат нагретым воздухом, находящимся в печи. Первоначально этот метод был более распространен, Отличительная особенность сушки лакового покрытия индукционным нагревом состоит в том, что от тепла, исходящего от металла стальной полосы, поверхностные слои лака сильно насыщаются растворителем, которые необходимо удалить до соприкосновения полосы с роликом, иначе остатки растворителя в поверхностных слоях лаковой пленки будут ухудшать качество покрытия. С этой целью полоса, проходя через камеру охлаждения (см. рис. 186, позиция 34), обдувается с двух сторон холодным воздухом, а из камеры лакирования производится интенсивный отсос паров растворителя [171]. Сушку лаковых покрытий производят при температурах 180-195°С или 200-210°С (в зависимости от применяемого лака) при скорости сушки 12-15°С/мин [103].

Слайд 15 В дальнейшем был освоен и коротковолновый диапазон инфракрасного излучения, при

котором наблюдается дальнейшее улучшение теплопередачи. Длина участка с нагревательными элементами

в линии нанесения покрытий на рулонную полосу сокращается (см. рис.204), но возрастают требования к плоскостности полосы, а также к тщательности контроля подводимой к излучателям энергии и к расстоянию между излучателями и полосой. Продолжительность нахождения полосы в зоне излучателей сокращается до секунд. Короткая зона конвекции помогает добиться желаемого распределения температуры.

Время сушки полосы с нанесенным полимерным покрытием при разных способах нагрева

Слайд 16Нанесение пленочных и комбинированных элитных покрытий тонких холоднокатаных полос (в

том числе и жести)

Толщина пленки составляет, в основном, 50-200 мкм,

в отдельных случаях достигает 400 мкм. На пленку наносят тиснение или рисунки, имитирующие древесину, кожу и пр. Рисунок защищается от повреждения и других внешних воздействий прозрачным лаком. Пленку изготовляют из поливинилхлорида или реже из поливинилфторида и полипропилена. Ее наносят обычно на лицевую сторону металла; обратная сторона защищается грунтовочным материалом или краской.

Ламинирование жести полимерными пленками

1 — рулон луженой или хромированной жести;

2 — устройство нагрева;

3 — рулон полимерной пленки;

4 — прижимные ролики;

5 — установка термической обработки покрытия;

6 — рулон ламинированной жести

1 — полоса луженой или хромированной жести;

2 — фильера; 3 —резиновый ролик;

4— стальной охлаждаемый ролик;

5 — прижимной ролик; 6— направляющий ролик; 7— полоса жести с полимерным покрытием

Слайд 17Технология производства белой жести включает в себя следующие процессы:

выплавка стали

заданного химического состава,

горячая прокатка; холодная прокатка

отжиг (непрерывный или в колпаковых

печах),

правка; нанесение оловянного или хромового покрытия,

пассивация, промасливание,

резка листов заданных размеров,

упаковка готовой продукции.

В зависимости от толщины оловянного покрытия, жесть горячего лужения делят на два класса:

Класс покрытия…………………………….. 1 2

Толщина покрытия на каждой стороне, мм 1,92-2,67 1,58-1,91

Количество, нанесенное с двух сторон, г/м 28-38 23-27

Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10—0,36 мм, с нанесенными защитными покрытиями из олова, или специальными покрытиями, напр. лак, цинк, хром и другие. Выпускается в листах размерами 512—1000х712-1200 мм или в рулонах шириной до 1 м, массой до 15 тонн.

Белая жесть – тонколистовая сталь, которая покрыта с двух сторон слоем олова, которая поставляется в виде листов и рулонов.

Горячее лужение жести

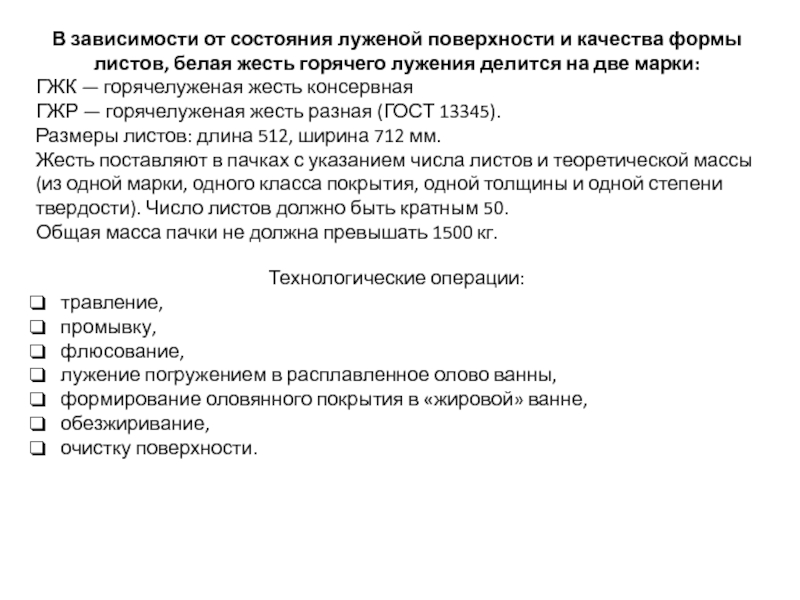

Слайд 18В зависимости от состояния луженой поверхности и качества формы листов,

белая жесть горячего лужения делится на две марки:

ГЖК — горячелуженая

жесть консервная

ГЖР — горячелуженая жесть разная (ГОСТ 13345).

Размеры листов: длина 512, ширина 712 мм.

Жесть поставляют в пачках с указанием числа листов и теоретической массы (из одной марки, одного класса покрытия, одной толщины и одной степени твердости). Число листов должно быть кратным 50.

Общая масса пачки не должна превышать 1500 кг.

Технологические операции:

травление,

промывку,

флюсование,

лужение погружением в расплавленное олово ванны,

формирование оловянного покрытия в «жировой» ванне,

обезжиривание,

очистку поверхности.

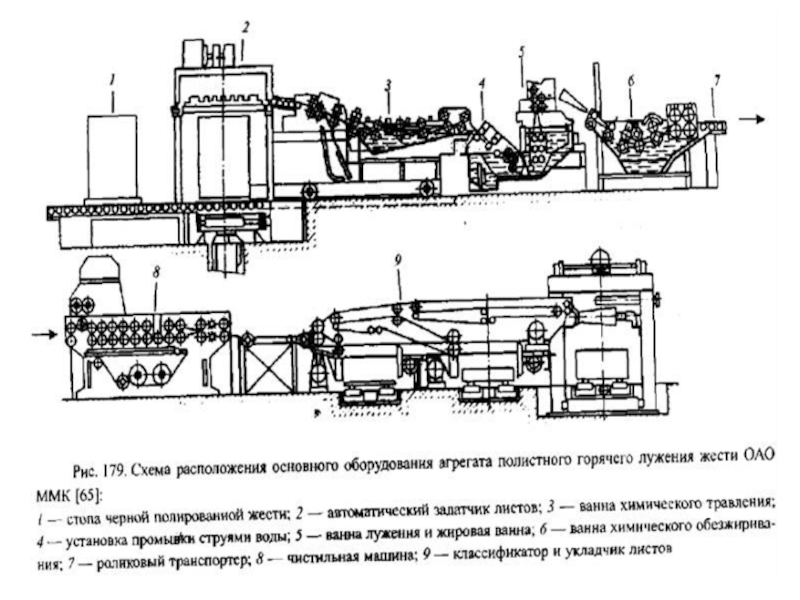

Слайд 20Техническая характеристика агрегата горячего лужения жести ОАО «ММК»

Производительность трехрядного агрегата,

тыс.т в год …….. 10

Скорость движения жести, м/мин………………………………………..6-15

Выход жести ГЖК, %……………………………………………………….…… 80-90

Расход

олова на 1 т жести, кг……………………………………………… 19-21

Травление проводят в водных растворах соляной или серной кислоты.

Флюс «наводят» на зеркало расплавленного олова ванны лужения в виде раствора хлористого цинка (плотность 1,45-1,58 или 600-800 г/л).

Свежий флюс получает рабочую активность только после накопления в нем 8-15% SnCl2 за счет перехода олова ванны во флюс.

Этот процесс называется «проработкой» флюса.

Время обработки жести во флюсе составляет до 0,4 с в листовых автоматах горячего лужения.

В ванне лужения идет образование оловянного покрытия на жести первоначальным слоем до 10-15 мкм.

На участке выхода жести из флюсовой коробки температура оловянной ванны должна быть не более 320-350°С с постепенным падением по пути перемещения жести в жировой среде до 260-28 0°С.

Слайд 21Окончательное формирование оловянного покрытия осуществляется в жировой ванне с помощью

«жировой» машины, помещенной в масляную среду из хлопкового или пальмового

масла.

«Жировая» машина состоит из трех пар стальных валков специальной стали и формы. Валки отжимают избыток олова на жести и, кроме того, с помощью специальных щеток из природного талькохлорида с валков снимается накопившееся на их поверхности жидкое олово, что способствует возможности регулировать толщину пократия.

Листы из чистильной машины проходят визуальный осмотр поверхности и поступают в секции укладчиков листов готовой продукции. Каждая секция имеет ленточный транспортер с электромагнитами для удержания листов в подвешенном состоянии при транспортировании.

Слайд 22Электролитическое лужение жести

Примерно 50% всего добываемого олова расходуется на лужение

жести.

Оловянные руды найдены во всех частях света, но примерно 60%

общих разведанных запасов находится в странах Азии (Малайзия, Таиланд, Индонезия, КНР), 21% в Южной Америке (Бразилия, Боливия), 6% в Африке (Нигерия, Заир), 4% в Австралии

и только около 3% в Европе (Великобритания).

Основными потребителями первичного олова являются США, Япония, Великобритания, Германия, Франция.

Электролитически луженую белую жесть выпускают в соответствии с требованиями ГОСТ 13345 таких марок: ЭЖК (консервная), ЭЖР (разная).

Её подразделяют по степеням твердости (А, В, С, Д), измеряемым на приборе типа супер-Роквелла по ГОСТ 13345.

Для лужения применяют олово марки 01 или 01ПЧ (не менее 99,9% Sn).

Слайд 23Перед лужением черную жесть обрабатывают на АПП.

Обработка на АПП

включает обрезку утолщенных и мятых концов полосы, обрезку боковых кромок,

вырезку дефектных участков, контроль качества поверхности, трещин жести и наличия проколов, комплектование полновесных рулонов и их взвешивание. Рулоны с большим количеством дефектов возвращают на повторную дрессировку и для удаления дефектов или разрезают на агрегатах поперечной резки. Рабочая скорость АПП может достигать 20 м/с

1— подъемная тележка; 2 — стеллаж; 5 — разматыватель рулонов; 4 — отклоняющие ролики; 5 — подающие ролики; 6—приборный стол; 7—сварочная машина; 8, 14 — тянущие ролики; 9 — накопитель полосы; 10— натяжное устройство; 11 — дисковые ножницы; 12 — кромкомоталка; 13 — обводной мост; 15 — гильотинные ножницы; 16 — моталка; 17 —- захлестывасгель; 18— бракомоталка

Слайд 24Далее она поступает на непрерывные агрегаты электролитического лужения

Слайд 25На современных агрегатах электролитического лужения применяют химическое и электрохимическое обезжиривание

постоянным током.

Химическое обезжиривание производят в щелочном растворе состава, г/л:

Na(OH) —25-30; Na,P04 или Na3P3O10 — 25-30; сульфирол — 1-4.

Температура раствора 80—90°С.

После химического обезжиривания полосу подвергают щеточной обработке и промывке холодной водой в щеточно-моечной машине.

Затем полоса поступает в ванны электролитического обезжиривания, которое производят в растворе того же состава, что и при химическом обезжиривании. Механизм процесса сводится к эмульгированию жиров с полосы выделяющимися на поверхности полосы пузырьками водорода.

После обезжиривания жесть проходит струйную промывку умягченной холодной водой. Промытую полосу подвергают дополнительной щеточной обработке и промывке холодной водой в следующей щеточно-моечной машине, после чего полоса поступает в ванны травления.

Травление осуществляют в электролите состава; H,S04 — 50-100, Fe до 20 г/л при нормальной температуре. Полоса является катодом, в качестве анода применяются свинцовые пластины.

После травления полосу подвергают интенсивной струйной промывке холодной водой и щеточно-моечной обработке, после чего она поступает в ванны электролитического лужения.

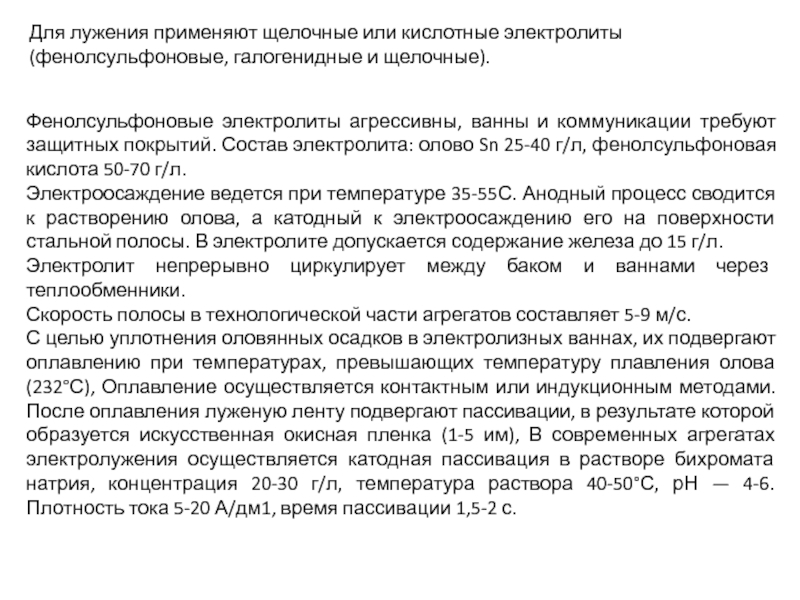

Слайд 26Для лужения применяют щелочные или кислотные электролиты (фенолсульфоновые, галогенидные и

щелочные).

Фенолсульфоновые электролиты агрессивны, ванны и коммуникации требуют защитных покрытий. Состав

электролита: олово Sn 25-40 г/л, фенолсульфоновая кислота 50-70 г/л.

Электроосаждение ведется при температуре 35-55С. Анодный процесс сводится к растворению олова, а катодный к электроосаждению его на поверхности стальной полосы. В электролите допускается содержание железа до 15 г/л.

Электролит непрерывно циркулирует между баком и ваннами через теплообменники.

Скорость полосы в технологической части агрегатов составляет 5-9 м/с.

С целью уплотнения оловянных осадков в электролизных ваннах, их подвергают оплавлению при температурах, превышающих температуру плавления олова (232°С), Оплавление осуществляется контактным или индукционным методами. После оплавления луженую ленту подвергают пассивации, в результате которой образуется искусственная окисная пленка (1-5 им), В современных агрегатах электролужения осуществляется катодная пассивация в растворе бихромата натрия, концентрация 20-30 г/л, температура раствора 40-50°С, рН — 4-6. Плотность тока 5-20 А/дм1, время пассивации 1,5-2 с.

Слайд 27Для дополнительной защиты жести от коррозии во время транспортировки и

хранения на складах, а также для предохранения оловянного покрытия от

истирания при штабелировке листов, смотке полосы в рулоны и переработке жести у потребителя на поверхность наносят тончайшую пленку масла (5 мг/мг).

До последнего времени для промасливания электролитически луженой жести применяли хлопковое масло, представляющее собой смесь ненасыщенных жирных кислот: линолевой, олеиновой и пальмитиновой. В процессе работы эти кислоты легко окисляются и полимеризуются. в результате чего значительно изменяются свойства хлопкового масла. В некоторых случаях свойства масла настолько изменяются, что оно препятствует покрытию жести пищевыми лаками. Состав и свойства хлопкового масла нестабильны; они обусловлены климатом, составом почвы, на которой произрастает хлопок, и наконец, неизбежными отклонениями технологии переработки от установленной.

В связи с этим были подобраны синтетические масла: диоктилсебацинатта и дибутилсебацината. Они состоят из насыщенных двухосновных кислот и поэтому стабильны. Эти масла хорошо совмещаются с лаками и красками.

Слайд 28Заключительными операциями являются сортировка и упаковка жести.

Сортировку белой жести производят

в соответствии с требованиями ГОСТа и осуществляют в потоке агрегатов

при помощи микрометра, замеряющего толщину жести, и дефектоскопа, определяющего наличие проколов.

Оценку качества поверхности жести осуществляют визуальным осмотром.

Жесть поставляют либо в карточках, либо в рулонах.

Слайд 29Алюминирование стальных полос погружением их в расплав появилось в начале

50-х годов прошлого века в США.

Алюминирование позволяет получить холоднокатаную полосу

с более стойким защитным покрытием, чем цинкование, особенно при температуре вплоть до 800°С и в атмосфере, содержащей сернистые соединения.

Такая полоса также обладает окалиностойкостью и отражающей способностью.

Такое сочетание защитных свойств позволяет использовать алюминированный прокат в конструкциях, работающих при повышенной температуре, в емкостях для транспортирования агрессивных газов, для изготовления глушителей и выхлопных устройств двигателей внутреннего сгорания и т.п..

Слайд 30Алюминий на холоднокатаную полосу наносят следующими методами:

методами погружения в расплав

алюминия (горячий способ),

металлизацией — напылением мелких оплавленных частиц алюминия,

плакированием — совместной прокаткой листового алюминия и стали,

электрофореза — осаждением алюминиевого порошка на полосу с последующим уплотнением полученного слоя покрытия и т.д.

Достоинства — высокая производительность (продолжительность выдержки в расплаве измеряется секундами-минутами), простота, малые затраты на организацию производства.

Существенным недостатком нанесения алюминиевого покрытия горячим способом на листовой прокат является ухудшение пластичности стали после алюминирования, поэтому при совершенствовании технологии основное внимание уделяется получению металла с достаточной пластичностью.

Слайд 31Мировая практика работы агрегатов горячего алюминирования показала, что для получения

качественного алюминиевого покрытия необходимо при подготовке поверхности полосы применять электролитическое

обезжиривание в стандартных растворах с последующим травлением в 5-10%-ном растворе азотной кислоты и минимальным временем обработки 10-15 с.

В качестве адгезионного слоя следует использовать водный раствор силикатов натрия и калия с концентрацией 3-5 г/л в количестве 4,5-7,5 г/м2, который не ухудшает свойств покрытия и позволяет улучшить условия прокатки.

Толщина алюминиевого покрытия при нанесении погружением в расплав находится в пределах 25-50 мкм.

В ванну с алюминиевым расплавом добавляют флюс, обеспечивающий блестящую поверхность покрытия.

Слайд 32Большинство установок горячего алюминирования листовой стали работает по способу Сендзимира.

Стальную полосу -

нагревают в печи с окислительной атмосферой до 450°С

для сжигания остатков смазки и загрязнений и создания на поверхности пленки окислов железа.

Затем ее подают в печь с восстановительной атмосферой, где при нагреве до 730-800°С происходит восстановление пленки окислов.

После этого полосу в печи с восстановительной атмосферой охлаждают до температуры 620-630°С;

пропускают через ванну с алюминиевым расплавом (температура расплава 700-750°С),

проводят окончательное охлаждение и свертывают в рулон.

После выхода из ванны полоса проходит воздушные ножи, где снимаются излишки алюминия.

На агрегате обрабатывают полосы шириной 560-1270 мм и толщиной 0,4- 20 мм.

Слайд 33Расплав в ванне подогревают переменным током и постоянно перемешивают. Имеется

возможность выводить ванну из агрегата и заменять ее ванной горячего

цинкования.

Слайд 34Легирование алюминиевого расплава кремнием (6-8%) и применение отпуска при 400-450°С

в течение 1-2 ч с последующей дрессировкой (обжатие 1-2%) позволяет

получать алюминированный материал с достаточной пластичностью, повышает стойкость покрытия против коррозии и улучшает жаростойкость.

Технология нанесения покрытия на автомобильный лист алюминий-кремниевыми сплавами была разработана и освоена специалистами ДНИИЧермета и работниками ОАО «Северсталь».

Для реализации технологии проведена реконструкция одной из ванн для жидкого расплава. За счет использования сверхнизкоуглеродистой IF-стали удалось получить листы с высокими для этого процесса физико-механическими свойствами, практически не уступающими свойствам металла с покрытием цинком.

На ОАО «Северсталь» выпущены промышленные партии горячеалюминированного листа для бензобаков автомобилей с прямым впрыском, а также для выхлопных систем автомобилей.

Получены положительные результаты. Но из-за отсутствия потребности в таком металле в объемах, позволяющих организовать рентабельное производство, его в настоящее время в России не производят.

Слайд 35Электрофоретическое алюминирование — нанесение алюминиевого порошка на стальную полосу методом

электрофореза или в электростатическом поле.

При электрофорезе полоса движется в

вертикальном направлении через ванну с электролитом, представляющим собой раствор алюминиевого порошка в этиловом спирте с добавлением хлористого и азотистого никеля.

Аноды выполняют из чистого алюминия.

-скорость движения полосы через ванну составляет 1,8-8,2 м/мин,

-напряжение 30-220 В,

-плотность тока 10-70 А/дм .

Полученное покрытие сушат и уплотняют холодной прокаткой.

После прокатки полосу нагревают до 700°С для спекания алюминиевого порошка с выдержкой при 450-500°С в течение 2 3 часов.

Полученное таким образом покрытие имеет толщину 15-35 мкм,

обладает высокой пластичностью, сохраняет блестящую поверхность при нагреве до 400°С.

Слайд 36В Японии разработана технология нанесения алюминиевого покрытия на стальную полосу

методом порошковой металлургии.

Перед нанесением покрытия на лист в качестве

подложки наносят тонкое покрытие из цинка, что предотвращает вздутия на покрытии и улучшает адгезию алюминиевой пленки, которая наносится на полосу из водной суспензии при 180°С.

После сушки полосы прокатывают и термообрабатывают в печи непрерывного действия при температуре 600°С.

Новое покрытие толщиной до 60 мкм имеет:

-превосходный внешний вид,

-хорошие термостойкость,

-сцепление с основой.

-высокую коррозионную стойкость,

-штампуемость.

Порошковое алюминиевое покрытие толщиной 20 мкм по коррозионной стойкости превосходит покрытия, получаемые методом горячего погружения — цинковое и алюминиевое.

Слайд 37В Германии с 1971 г. действует установка для двустороннего напыления

алюминия производительностью 15000 т/год при максимальной ширине лент до 420

мм.

Для испарения алюминия установка имеет две электронные пушки мощностью по 250 кВт.

Подогрев ленты перед напылением до 250-540°С также осуществляется с помощью двух электронно-лучевых пушек.

Опыт работы этой установки позволил разработать модель следующего поколения с годовой производительностью 30000 т при двустороннем напылении алюминия на ленты толщиной 0,1-1 мм при ширине 800 мм. Увеличена мощность подогрева до шести электронно-лучевых пушек. В перспективе можно прогнозировать установку напыления лент шириной до 1500 мм при годовой производительности 100 тыс.т. Полосу с покрытием дрессируют с обжатием 0,7-1% и лакируют. Толщина покрытия 1-5,5 мкм на сторону. Сцепление покрытия с основным металлом равно 100% и не нарушается до разрушения основы.

Слайд 38Гидрографическая печать (аквапринт)

(«water transfer print», «cubic print», «3D print»).

Гидрографическая

печать известная также, как 3-D печать, кубическая, объемная, иммерсионная печать,

или просто аква-печать – это технология декорирования поверхности, в основе которой лежит применение специальной водорастворимой плёнки с заранее нанесенным на ее основу изображением.

Технология гидрографической печати позволяет наносить различные виды декоративно-защитных покрытий на изделия самой сложной формы, изготовленные из широкого спектра материалов: пластмассы, металлов и сплавов, дерева, стекла и керамики.

Качество покрытия соответствует или превосходит все нормы и требования, существующие в авто, авиа, судостроительной и военной промышленности.

Наносимые покрытия выдерживают длительное воздействие вибрации, высоких и низких температур, ультрафиолетового излучения, морской воды, растворителей и других агрессивных сред.

Слайд 39Примеры применения технология гидрографической печати:

– эксклюзивная отделка автомобилей, катеров и

яхт под ценные породы дерева;

– тюнинг салона и внешнего обвеса

автомобиля под карбон, алюминий сталь или титан;

– моддинг ноутбуков, компьютеров и периферийных устройств,

– стайлинг мобильных телефонов и бытовой техники

– дизайн мебели и предметов интерьера.

Существует огромное количество вариантов дизайна декоративного покрытия, имитирующего:

– ценные породы дерева и камня;

– карбон, кевлар, углеволокно и 3d carbon;

– алюминий, титан, сталь;

– камуфляж;

– мех редких животных и кожу рептилий

Слайд 40Технология нанесения пленочного покрытия методом гидрографической печати

Шаг 1: Подготовка. В

зависимости от материала покрываемой поверхности, необходимы некоторые или все следующие

этапы:

- предварительная химическая обработка,

- шлифование, маскировка поверхности,

- применение спрея-активатора для химической адгезии,

- плазменная обработка, или обработка пламенем.

Шаг 2: Инструменты и приспособления. Обрабатываемые детали крепятся к специальному приспособлению, которое держит детали во время процесса нанесения плёнки.

Слайд 41В практическом применения данная технология выглядит следующим образом: деталь, предназначенная

для работы, шлифуется, покрывается праймером, грунтом, снова шлифуется и окрашивается

в выбранный ранее «базовый» цвет. Выбранная декоративная пленка кладется на поверхность технической воды, с заранее заданными температурой и жёсткостью, находящейся в рабочем отсеке установки для нанесения декоративных покрытий. Сразу после этого начинается процесс постепенного размягчения водорастворимой плёночной основы. Через строго определенный промежуток времени с помощью краскопульта на поверхность плёнки наносится специальная жидкость – активатор. В результате чего пленка, изначально находившаяся в твердом состоянии, переходит в жидкое, оставляя на несколько секунд на поверхности воды лишь «плавающий» рисунок

Закреплённое в манипуляторе над ванной изделие, погружается в воду со строго определённой скоростью и в определённом направлении «сквозь плёнку». Благодаря свойству воды равномерно распределять свое давление по всей площади, происходит перенос декоративного покрытия с растворяющейся плёнки на поверхность изделия. Затем изделие извлекается из воды, промывается и сушится. Далее, для защиты и придания дополнительных декоративных свойств изделие покрывается несколькими слоями лака, применяющегося при ремонте автомобилей, высушивается в камере, соблюдая определённый цикл сушки. И наконец, полируется для придания абсолютно ровной глянцевой поверхности.

Слайд 42В качестве стальной основы для производства хромированной жести используют рулонную

черную жесть из низкоуглеродистой стали марок 08кп, 08пс, 10кп толщиной

0,18; 0,20; 0,22; 0,25; 0,28; 0,32 и 0,36 мм.

Хромированную жесть изготавливают двух видов: хромированная промасленная и хромированная лакированная.

В зависимости от состояния поверхности и качества покрытия каждый вид жести делят на два сорта *ХЛЖК — хромированная лакированная жесть консервная (первый сорт); ХЛЖР — хромированная лакированная жесть разная (второй сорт); ХЖК — хромированная промасленная жесть консервная (первый сорт); ХЖР — хромированная промасленная жесть разная (второй сорт).

Хромированную жесть поставляют в рулонах с шириной полосы 712,836 и 1000 мм с внутренним диаметром 500±10 мм, массой до 5 т. По требованию потребителей поставки могут производиться в виде узких полос шириной 221,239,252, 300 и 321 мм, смотанных в рулоны массой до 1 т с обрезанными кромками после нанесения хромового и лакового покрытий и в листах с размерами, приведенными ниже, мм:

Ширина листов Длина листов

712 …………………………………….. 512, 724, 743, 794, 820, 910

836 ……………………………………………….. 716,820

1000……………………………………………. 770, 820, 836

Толщина слоя электролитически осажденного хрома с каждой стороны составляет 0,020-0,050 мкм (1,4-3,5 мг/мм2) .

Слайд 43Схема расположения основного оборудования реконструированного агрегата подготовки полосы:

1 — разматыватель;

2 — подъемно-передающая тележка; 3 — центрирующие ролики; 4 —

установка измерения толщины полосы; 5 — ножницы резки концов полос с центрирующими роликами; 6 — сварочный аппарат; 7 — подающие ролики; 8 — обводной мост; 9 — направляющие ролики; 10 — моталка для смотки бракованных полос; 11 — подающие ролики; 12 — натяжные ролики; 13 — дисковые ножницы; 14 — гратосниматель; 15 — контрольный стол; 16 — гильотинные ножницы; 17—моталка для смотки подготовленных к нанесению покрытий полос; 18 — подъемно-передвижная тележка; 19 — моталка для смотки обрезанных кромок полосы в бун г

Слайд 44Созданный и введенный в действие на Лысьвенском металлургическом заводе агрегат

предназначен для двустороннего электролитического хромирования и последующего электростатического двустороннего лакирования

или промасливания стальной холоднокатаной полосы толщиной 0,18-0,28 мм и шириной от 712 до 1000 мм.

Общая длина агрегата около 175 м, максимальная высота 18,5 м, длина полосы, одновременно находящейся в агрегате, около 1000 м.

Технологическая часть агрегата подразделяется на три основных участка:

подготовку поверхности черной жести перед нанесением покрытий (позиции 12-19),

электроосаждение хромового и хроматного покрытий (позиции 21-29);

лакирование или промасливание хромированной полосы (позиции 30-42).