Слайд 1Трение скольжения

Под трением понимают сопротивление, возникающее при перемещении

одного тела относительно другого, прижатого к первому. При этом различают

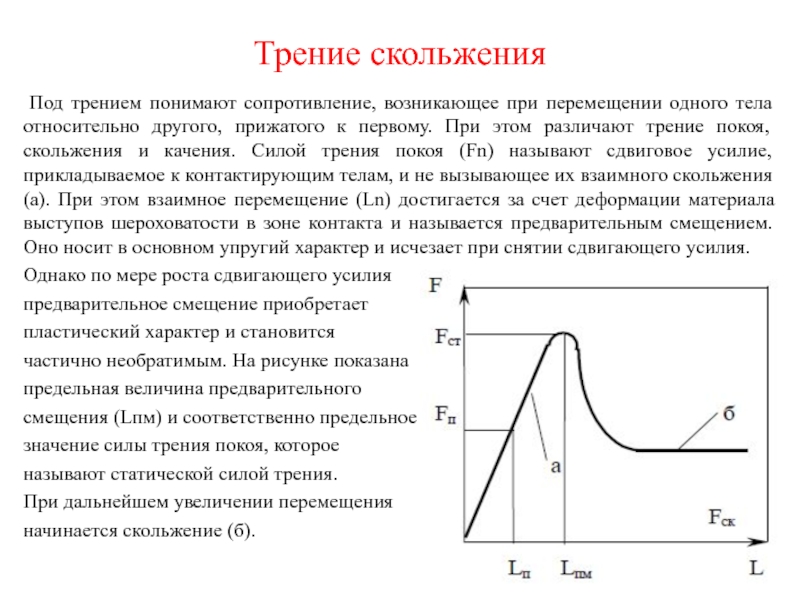

трение покоя, скольжения и качения. Силой трения покоя (Fn) называют сдвиговое усилие, прикладываемое к контактирующим телам, и не вызывающее их взаимного скольжения (а). При этом взаимное перемещение (Ln) достигается за счет деформации материала выступов шероховатости в зоне контакта и называется предварительным смещением. Оно носит в основном упругий характер и исчезает при снятии сдвигающего усилия.

Однако по мере роста сдвигающего усилия

предварительное смещение приобретает

пластический характер и становится

частично необратимым. На рисунке показана

предельная величина предварительного

смещения (Lпм) и соответственно предельное

значение силы трения покоя, которое

называют статической силой трения.

При дальнейшем увеличении перемещения

начинается скольжение (б).

Слайд 2 Силу трения можно представить в виде произведения удельной

силы трения (τ) и фактической площади контакта (Аr).

Под

коэффициентом трения понимают отношение силы трения (F) к действующему на контакте нормальному усилию (N).

Здесь также различают коэффициенты трения покоя (статический) и скольжения (кинетический). В зависимости от характера смазочной прослойки различают 4 вида трения: сухое, граничное, гидродинамическое (жидкостное) и смешанное (одновременно имеются элементы сухого, граничного и гидродинамического трения). В первом случае контактируют несмазываемые поверхности, покрытые окисными пленками и тончайшими слоями молекул газов и воды, адсорбированными из окружающей среды. Во втором случае, помимо перечисленных пленок, присутствуют молекулы смазочных материалов в виде тонкого слоя толщиной в несколько молекул, которые прочно связаны с поверхностью. В третьем случае слой жидкой смазки полностью разделяет сопряженные поверхности.

Слайд 3

Сухое и граничное трения сходны по своей природе

и имеют общие закономерности. Причиной служит то обстоятельство, что при

граничном трении мономолекулярные слои смазки прочно связаны с твердой поверхностью, обладают твердообразными свойствами и как бы служат продолжением твердой фазы. Поэтому, как и при сухом трении, фактически имеет место контакт двух твердых поверхностей. Отличие проявляется в разных значениях коэффициента трения. Если при сухом трении он обычно больше 0,2, то при граничном его величина заключена в интервале 0,05-0,2.

Механизм возникновения трения объясняет молекулярно-механическая теория трения, в разработку которой внесли большой вклад российские ученые (Б.В. Дерягин, И.В. Крагельский) и зарубежные (Боуден, Тейбор). В соответствии с этой теорией трение имеет двойственную молекулярно-механическую природу. Силу трения можно представить как сумму молекулярной (адгезионной) и механической (деформационной) составляющих:

(1)

Слайд 4 Молекулярная составляющая обусловлена сопротивлением разрыву молекулярных либо межатомных

связей, которые возникают между контактирующими телами. Рассеяние работы трения в

теплоту связано

с упругой деформацией кристаллических решеток. Работа внешней силы переходит в потенциальную энергию решеток. После разрыва связи потенциальная энергия переходит в энергию колебаний атомов - во внутреннюю. Механическая составляющая вызвана сопротивлением упругому и пластическому оттеснению выступов контактирующих тел, внедрившихся при движении в контроповерхности.

Упругое (а) и пластическое (б) оттеснение материала при скольжении

Слайд 8

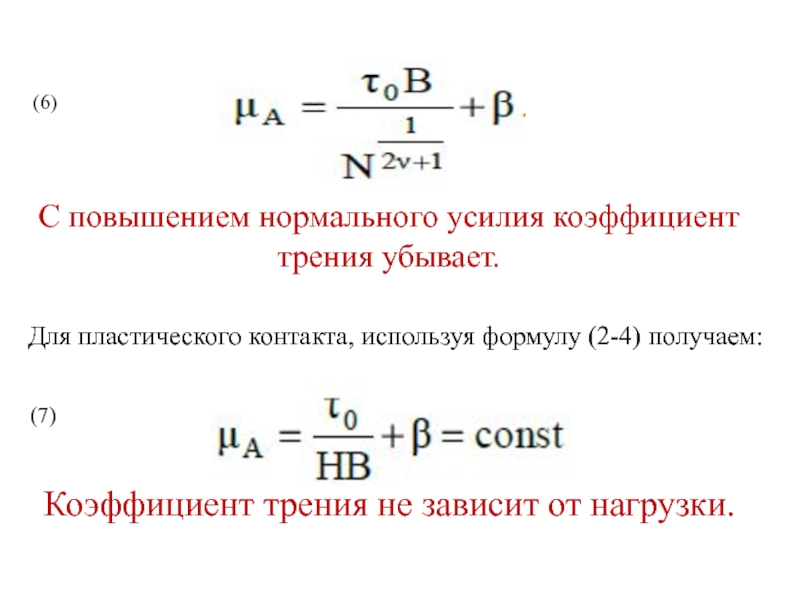

(6)

С повышением нормального усилия коэффициент трения

убывает.

Для пластического контакта, используя формулу (2-4) получаем:

(7)

Коэффициент трения не зависит от нагрузки.

Слайд 9Схема трибометра

Для измерения силы трения применяют трибометры. На

них изучают трение образцов в виде дисков, контактирующих торцами, цилиндров,

контактирующих по образующей, и т.д. Наиболее простым и часто используемым является трибометр, схема которого изображена на рисунке.

Образец 1 прикрепляется к пружинному динамометру 3 и прижимается к контртелу 2, приводимому в движение. Динамометр измеряет силу трения. Прибор позволяет исследовать влияние на трение шероховатости поверхностей, материалов пары трения, нормальной нагрузки, скорости скольжения, температуры, смазки и многих других факторов.

Слайд 10Влияние скорости скольжения и температуры

на свойства контакта и фрикционные колебания

Зависимость коэффициента трения от скорости скольжения V в виде

экспоненциальной функции предложили И.В. Крагельский и В.С. Щедров:

(8)

Параметры а, в, с, d характеризуют режим скольжения и свойства материалов пары трения. Параметр а зависит от физических свойств материалов и шероховатости, в и с зависят от вязкости и нагрузки, d зависит от конструкции узла трения и режима скольжения. Однако влияние скорости на свойства контакта при небольшом ее изменении само по себе невелико.

Но существенный рост скорости приводит к значительному повышению температуры контакта, поскольку мощность трения (F*V) превращается в теплоту. Рост температуры в свою очередь вызывает заметное изменение свойств материалов в зоне контакта, резко снижается твердость. Поскольку увеличивается ФПК, снижается интенсивность молекулярного взаимодействия, происходят химические превращения в поверхностных слоях. При очень больших скоростях скольжения возможно оплавление поверхности, и сухое трение переходит в гидродинамическое. В общем случае наблюдается снижение коэффициента трения с ростом температуры.

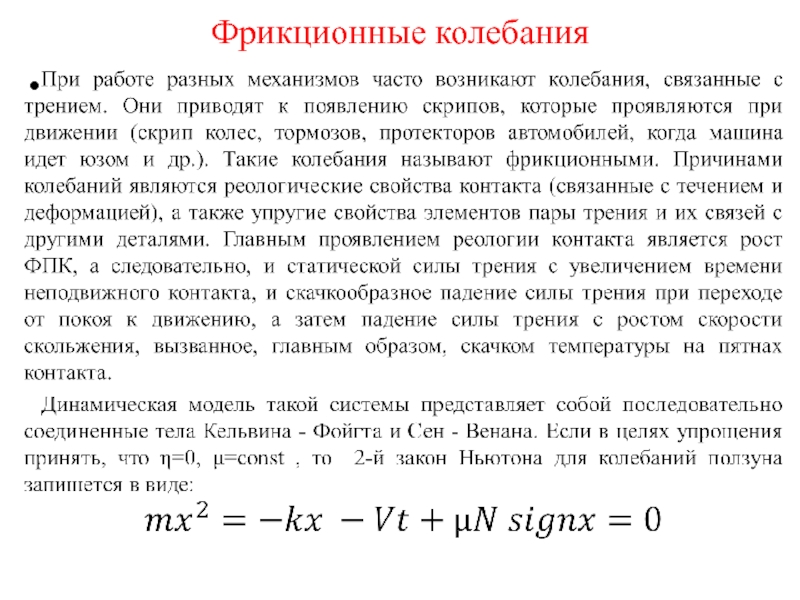

Слайд 12Динамическая модель фрикционной системы

Решение этого уравнения позволяет найти

законы движения ползуна

и колебаний

тягового усилия. Показан примерный график

колебаний тягового усилия. В

зависимости

от уровня гашения (вязкости системы μ)

колебания могут существовать либо не

возникать. От этого зависит устойчивость,

надежность и долговечность механических

систем, что необходимо учитывать при

проектировании и техобслуживании.

Слайд 13Список литературы

Кpагельский И.В. Основы расчетов на трение и износ /

И.В.Кpагельский, М.Н. Добычин, В.С. Камбалов. – М.: Машиностpоение, 1977. –

526 с.

Кpагельский И.В. Узлы трения машин: справочник / И.В.Кpагельский, Н.М.Михин. – М.: Машиностроение, 1984. – 280 с.

Дроздов Ю.Н. и др. Трение и износ в экстремальных условиях: Справочник / Ю.Н. Дроздов, В.Г. Павлов, В.Н. Пучков. – Машиностроение, 1986 – 224с.

Спpавочник по тpиботехнике: в 3т. / под общ. pед. М.Хебды, А.В.Чичинадзе. – М.: Машиностpоение, 1989. – 400 c.

Гаpкунов Д.Н. Тpиботехника (износ и безысносность): Учебник/ Д.Н.Гаpкунов. – М.: Изд-во «МСХА», 2001. – 616 с.

Современная трибология: итоги и перспективы / под. ред. К.В. Фролова. – М.: Изд-во ЛКИ, 2008 г. – 480 с.

Чичинадзе, А.В. Трение, износ и смазка — М : Машиностроение, 2003. — 576 с.