Разделы презентаций

- Разное

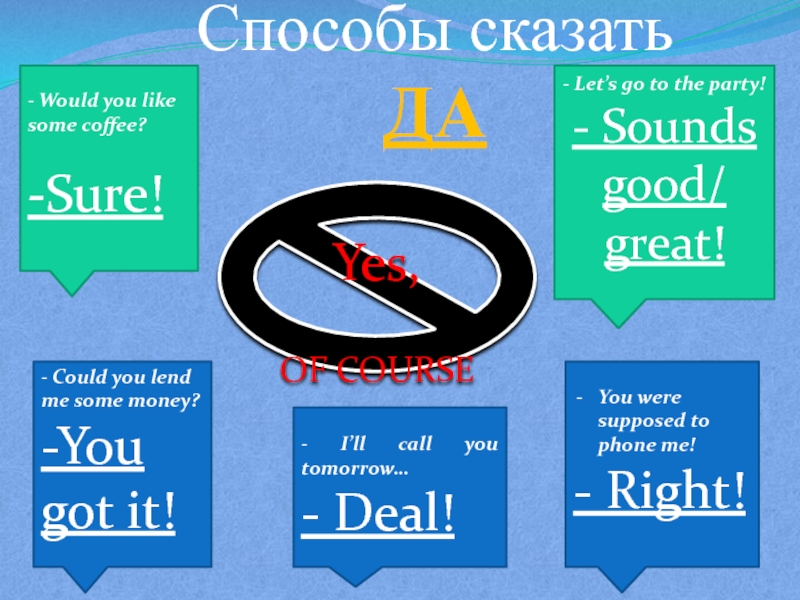

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

уплотнение воздушным потоком

Содержание

- 1. уплотнение воздушным потоком

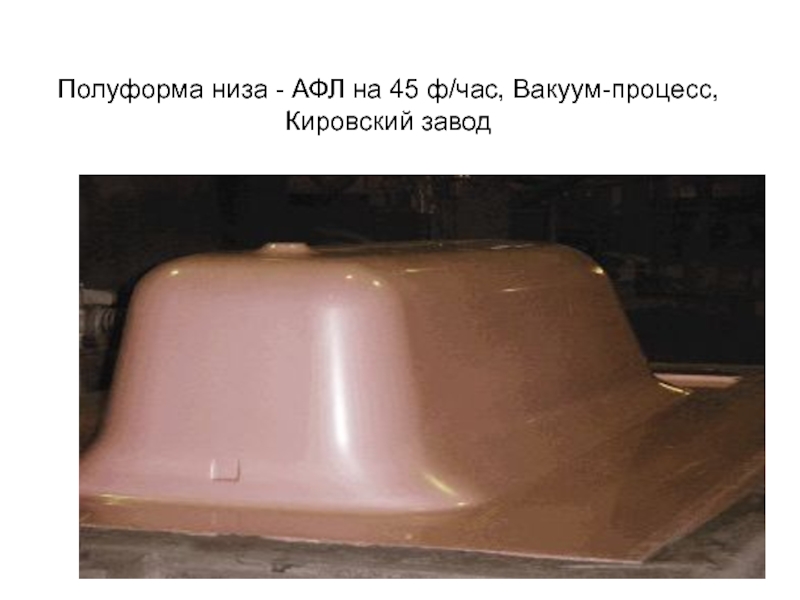

- 2. Полуформа низа - АФЛ на 45 ф/час, Вакуум-процесс, Кировский завод

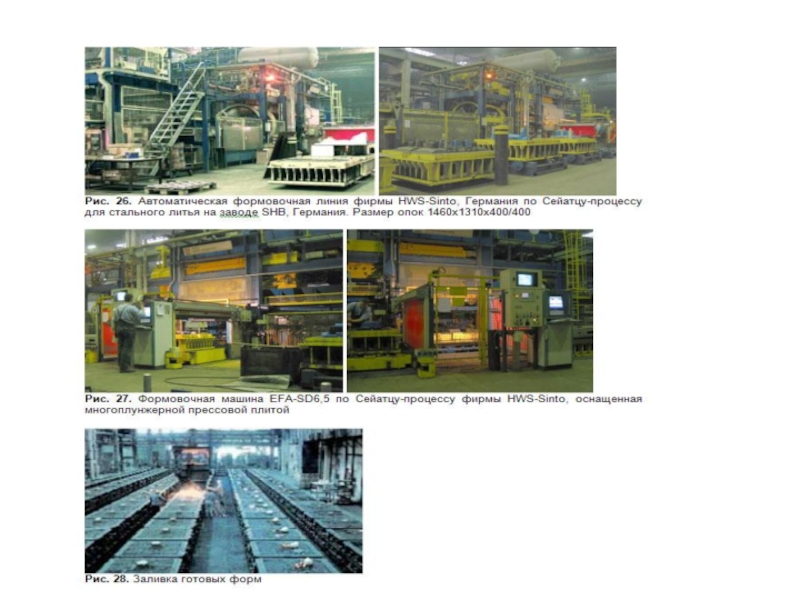

- 3. Полуформа низа АФЛ по Сейатцу-процессу

- 4. Полуформа со стержнями АФЛ по Сейатцу-процессу, завод Fritz Winter, Германия.

- 5. Полуформы отливок тормозного барабана КАМАЗ на АФЛ

- 6. Слайд 6

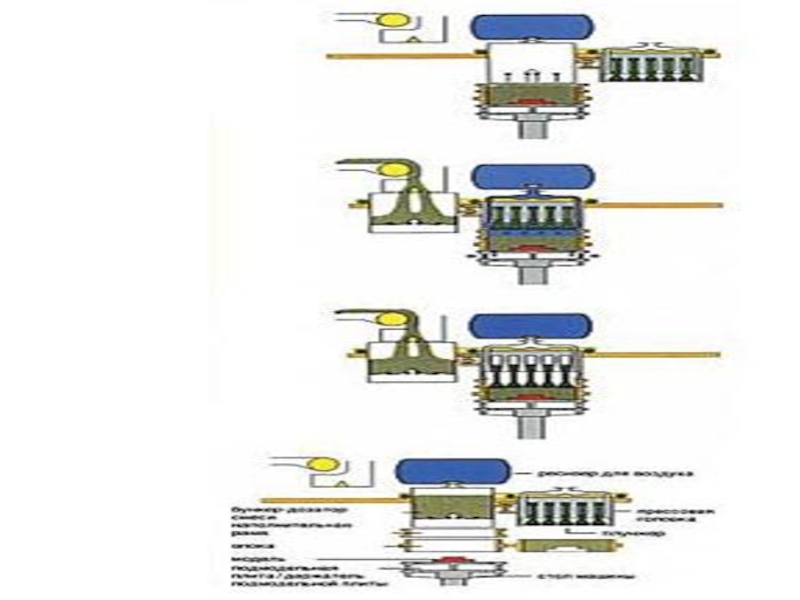

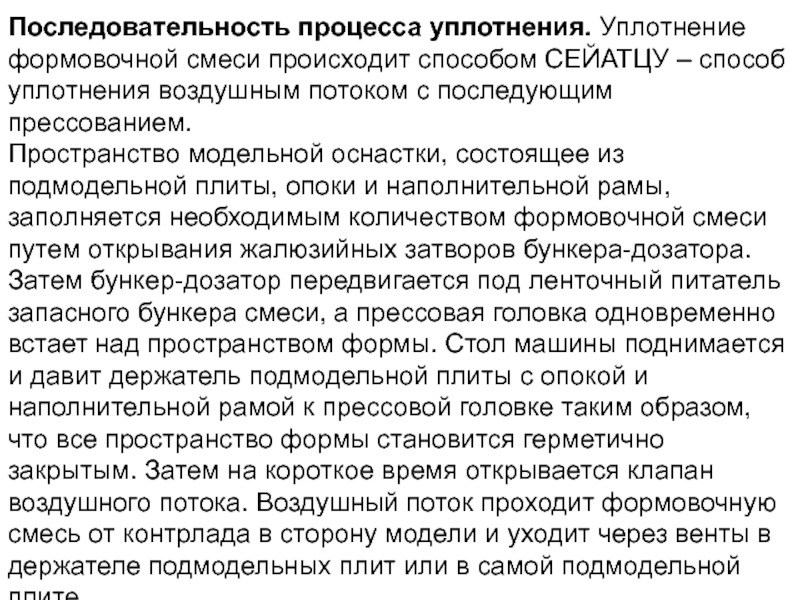

- 7. Последовательность процесса уплотнения. Уплотнение формовочной смеси происходит

- 8. Стационарный держатель модельных плит по Сейатцу-процессу, входящий в базовую комплектацию формовочного автомата АФЛ

- 9. Полуформа и модель для корпусов электродвигателей по Сейатцу-процессу

- 10. Отливки корпусов электродвигателей высотой 850-900 мм, изготовленные

- 11. Отливки корпуса турбины, корпуса ветряка, блока цилиндров,

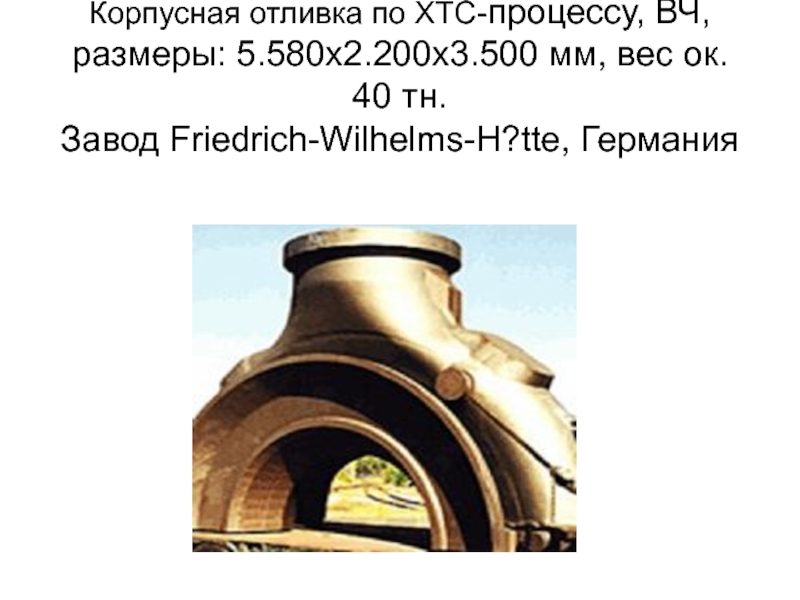

- 12. Корпусная отливка по ХТС-процессу, ВЧ, размеры: 5.580x2.200x3.500 мм, вес ок. 40 тн. Завод Friedrich-Wilhelms-H?tte, Германия

- 13. Особо тонкостенные алюминиевые отливки завода MGG, Голландия - Сейатцу-процесс. Длины данных отливок около 1000 мм.

- 14. Алюминиевые отливки по ПГС-процессу - корпус привода

- 15. Стержневые формы для производства отливок головки блоков цилиндров. Завод КамАЗ, Cold-box-Амин-процесс, выставка Литмаш 09, Москва

- 16. Слайд 16

- 17. Слайд 17

- 18. Слайд 18

- 19. Слайд 19

- 20. Слайд 20

- 21. Слайд 21

- 22. В стержневом отделении работает стрежневое оборудование фирмы

- 23. Слайд 23

- 24. Скачать презентанцию

Полуформа низа - АФЛ на 45 ф/час, Вакуум-процесс, Кировский завод