Слайд 1Установки

для плазменной сварки и резки

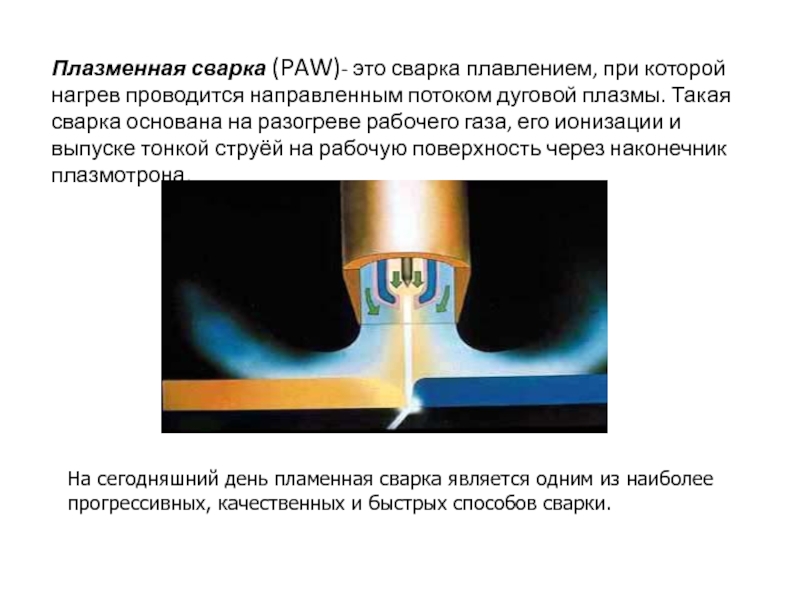

Слайд 2Плазменная сварка (PAW)- это сварка плавлением, при которой нагрев проводится направленным

потоком дуговой плазмы. Такая сварка основана на разогреве рабочего газа,

его ионизации и выпуске тонкой струёй на рабочую поверхность через наконечник плазмотрона.

На сегодняшний день пламенная сварка является одним из наиболее прогрессивных, качественных и быстрых способов сварки.

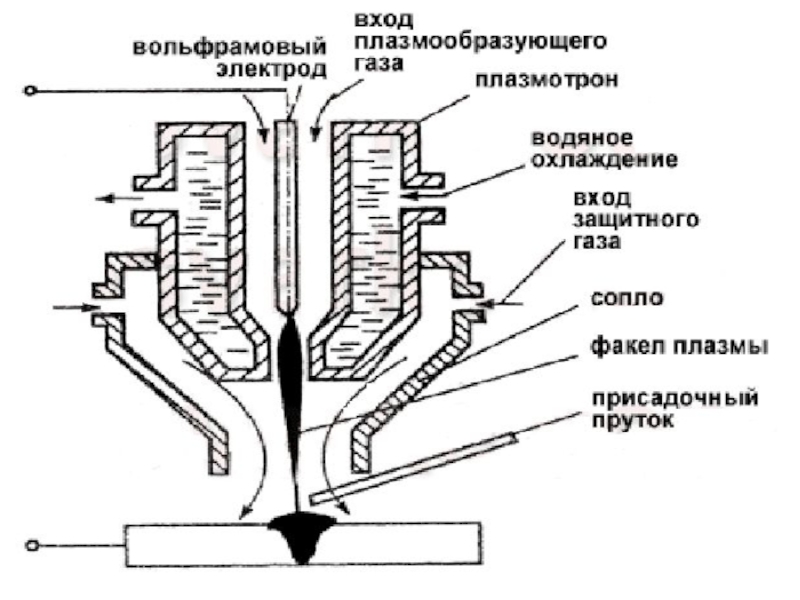

Слайд 4От обычного электродугового метода плазменная сварка отличается, прежде всего, наличием высокой концентрации энергии

в эпицентре разогрева металла и широкими возможностями её регулирования. Плазменная

сварка основана на работе генератора плазмы или плазмотрона. Под действием сильного электрического тока газ ионизируется и затем используется для сварки. В результате, такая сварка обеспечивает очень высокое качество сварочных швов, не требующих дополнительной обработки. Благодаря узкой зоне прогрева практически сведены к минимуму возможные температурные деформации и усадка свариваемых металлов.

Слайд 5Возможны две схемы процесса:

сварка плазменной дугой, когда дуга горит между

неплавящимся электродом и изделием;

сварка плазменной струей, когда дуга горит между

неплавящимся электродом и соплом плазмотрона и выдувается потоком газа.

В качестве плазмообразующего газа при сварке используется обычно аргон, иногда с добавками гелия или водорода. В качестве защитного газа используется чаще всего также аргон. Материал электрода – вольфрам, активированный иттрием, лантаном или торием, а также гафний и медь.

В зависимости от силы тока различают три разновидности плазменной сварки:

микроплазменная (Iсв = 0,1–25А);

на средних токах (Iсв = 50–150А);

на больших токах (Iсв > 150А).

Слайд 6Микроплазменная сварка

В связи с высокой степенью ионизации газа в плазмотроне

плазменная дуга может гореть при очень малых значениях тока, начиная

с 0,1 А. Микроплазменная сварка является эффективным способом сварки изделий малой толщины, от 0,05 до 1,5 мм. Высокая концентрация энергии и иглоподобная форма малоамперной сжатой дуги обеспечивает получение узкого шва и малой зоны термического влияния, что снижает деформацию изделий на 25-30 % по сравнению с аргонодуговой сваркой.

Микроплазменная сварка используется для сварки листов цветных металлов малой толщины, а также нержавеющей стали, никеля, титана, циркония, сплавов серебра и золота, успешно применяется при производстве тонкостенных труб и емкостей, приварке мембран и сильфонов к массивным деталям, соединении фольги, термопар, при изготовлении ювелирных изделий, медицинского оборудования и электроники.

Слайд 7Плазменная сварка на средних и больших токах

Плазменная сварка на токах

Iсв = 50–150А имеет много общего с аргонодуговой сваркой вольфрамовым

электродом. Однако из-за более высокой мощности дуги и ограниченной площади нагрева она является более эффективной. По энергетическим характеристикам плазменная дуга занимает промежуточное положение между обычной дугой и электронным или лазерным лучом. Она обеспечивает более глубокое проплавление, чем обычная дуга, при меньшей ширине шва. Сварка может осуществляться с применением присадочной проволоки или без нее. Плазменная сварка на токах более I = 150A оказывает еще большее силовое воздействие на металл (плазменная дуга на токах 150А эквивалентна 300А дуге при сварке неплавящимся электродом). Сварка сопровождается полным проплавлением с образованием в ванне сквозного отверстия. Такой способ сварки получил название «сварка проникающей дугой». Процесс характеризуется полным проплавлением свариваемых элементов по толщине с образованием небольшого отверстия, через которое раскаленные газы и пары удаляются за нижние кромки свариваемых элементов. Металл, расплавленный дугой, стекая по стенкам свариваемых элементов, удерживается силами поверхностного натяжения. При подобной технологии подкладки не применяют.

Применение способа сварки проникающей дугой позволяет получать качественное соединение при сварке металлов, обладающих повышенным поверхностным натяжением, например нержавеющих сталей и сплавов титана от 3 до 15 мм на токах от 100 до 300 А.

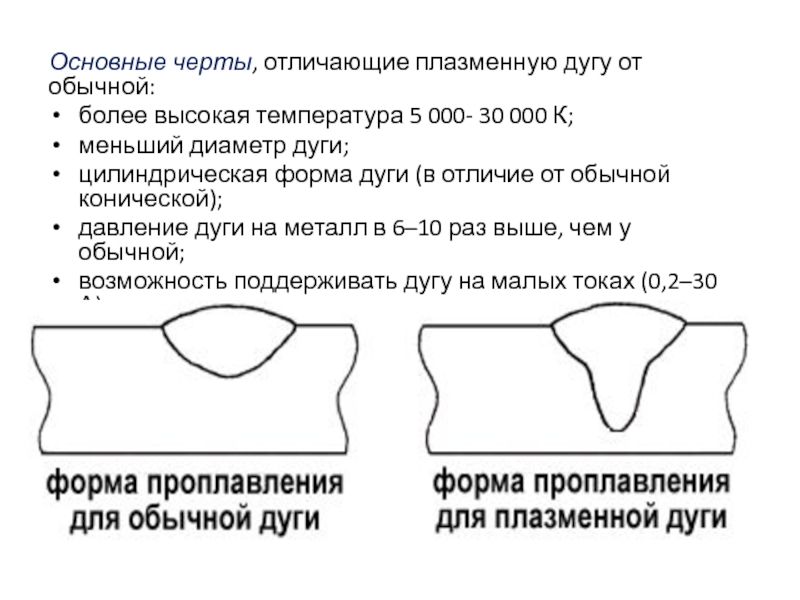

Слайд 8Основные черты, отличающие плазменную дугу от обычной:

более высокая температура 5

000- 30 000 К;

меньший диаметр дуги;

цилиндрическая форма дуги (в отличие

от обычной конической);

давление дуги на металл в 6–10 раз выше, чем у обычной;

возможность поддерживать дугу на малых токах (0,2–30 А).

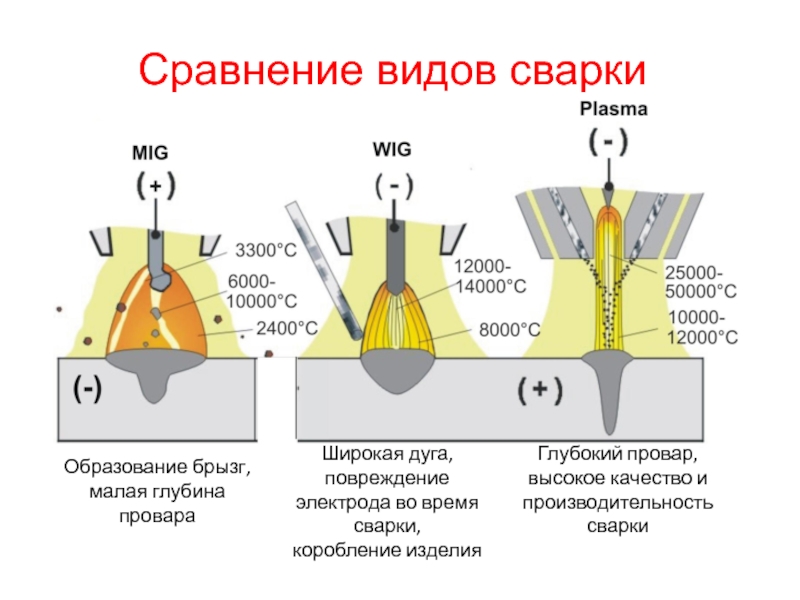

Слайд 9Сравнение видов сварки

Образование брызг, малая глубина провара

Широкая дуга, повреждение

электрода во

время сварки,

коробление изделия

Глубокий провар, высокое качество и

производительность сварки

Слайд 10Плазменная дуга может быть использована:

при сварке тонколистового материала толщиной менее

1 мм, включая тугоплавкие металлы;

при сварке металлов с неметаллами;

для наплавки

и нанесения покрытий путем расплавления электронной или дополнительно подаваемой в дугу присадочной проволоки;

для пайки;

разделительной резки и поверхностной обработки различных металлов.

Слайд 11Процесс плазменной сварки имеет ПРЕИМУЩЕСТВА:

высокая стабильность и устойчивость сжатой дуги, в том

числе на малых токах, при увеличенной длине дуги, на любой

полярности тока;

высокая концентрация тепловвода уменьшает объем расплавляемого основного и присадочного металла, уменьшает в ряде случаев количество дефектов в шве, снижает сварочные деформации;

возможность исключения разделки кромок свариваемых деталей за счет повышенной проплавляющей способности сжатой дуги;

полное исключение разбрызгивания расплавленного металла при сварке;

возможность формирования шва без усиления или ослабления, заподлицо с основным металлом;

автоматизированная плазменная сварка проникающей дугой позволяет получить швы минимальной ширины, при этом расходы на оборудование существенно ниже, чем при лазерной или электроннолучевой сварке.

возможность полной механизации и автоматизации технологического процесса.

Слайд 12импульсные режимы плазменной сварки уменьшают перегрев изделия, опасность прожогов и сварочные деформации,

улучшают структуру шва;

ведение процесса плазменной сварки на постоянном токе обратной полярности повышает

качество и стабильность свойств сварного шва за счет эффекта катодной очистки, проявляющегося в удалении оксидных и адсорбированных пленок со свариваемых поверхностей;

отсутствие включений вольфрама в сварном шве;

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ плазменной сварки определяется:

экономией расходуемых материалов (газе, вольфраме, присадке);

экономией времени сварки;

повышением эксплуатационных характеристик сварных конструкций;

снижением затрат на подготовку свариваемых кромок, на устранение брака, на зачистку шва и правку сваренных изделий

Слайд 13Плазменные установки состоят из следующих основных узлов:

плазмотрона, блока питания

и управления, баллона и системы напуска плазмообразующего газа, баллона и

системы напуска защитного газа, устройства крепления плазмотрона и перемещения детали.

Основным элементом ПУ является плазмотрон.

В качестве устройства перемещения используются токарные или фрезерные станки, специализированные координатные столы, роботы.

При использовании портальных устройств перемещения плазмотрон крепится на портале и перемещается вместе с ним относительно неподвижной заготовки, например листа металла при резке или раскрое. Современные портальные устройства, управляемые системой ЧПУ, обеспечивают перемещение плазмотрона по горизонтали, вертикали, угол его поворота относительно плоскости обрабатываемой поверхности.

Слайд 14В настоящее время большинство плазмотронов прямого действия снабжены дополнительным блоком

питания для зажигания дежурной (плотной) дуги. Данная дуга мощностью намного

меньшей, чем основная дуга, зажигается между электродом и соплом, как в плазмотронах косвенного действия.

Наличие дежурной дуги облегчает условия зажигания рабочей дуги путем соприкосновения соплом с обрабатываемой деталью или просто его приближения к обрабатываемой поверхности. Пилотная дуга выдувается плазмообразующим газом из сопла и при приближении плазмотрона к детали она переходит на деталь.

Блоки питания современных плазменных установок снабжены системами контроля, автоматического поддержания тока дуги, системами защиты. Плазменные установки снабжены устройствами измерения скорости плазмообразующего газа и средствами его контроля

Слайд 15Основные параметры режима.

К основным параметрам плазменно-дуговой сварки относятся: ток, напряжение,

расстояние от торца сопла до изделия, скорость сварки, расход плазмообразующего

газа и защитного газа, диаметр и длина сопла.

Характерный для плазменной сварки диапазон параметров режима – сварочный ток от 80 до 350 А, напряжение от 25 до 35 В, скорость сварки от 10 до 50 м/ч, подача плазмообразующего газа от 1,5 до 5 л/мин, подача защитного газа от 3 до 10 л/мин, расстояние от среза сопла до изделия от 4 до 8 мм, диаметр сопла от 2,5 до 5 мм, длина канала сопла от 1 до 3 мм.

При сварке металла толщиной до 3 мм ток не превышает 100 А. В этом случае сварка выполняется без проникновения дуги через всю толщину металла. Она может осуществляться как без присадочного металла, так и с его добавлением. В первом случае шов формируется практически без усиления, во втором же случае наоборот.

Слайд 16Применение способа сварки проникающей дугой позволяет получать качественное соединение при

сварке металлов, обладающих повышенным поверхностным натяжением, например нержавеющих сталей и

сплавов титана от 3 до 15 мм на токах от 100 до 300 А.

Наиболее часто сварку ведут на постоянном токе прямой полярности, за исключением алюминиевых и магниевых сплавов, которые сваривают на обратной полярности или переменном токе.

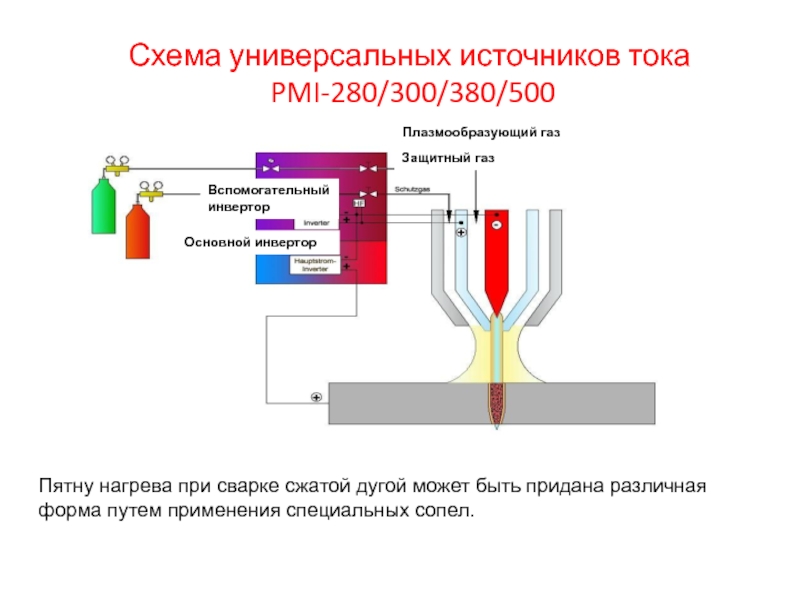

Слайд 18Схема универсальных источников тока

PMI-280/300/380/500

Плазмообразующий газ

Защитный газ

Вспомогательный

инвертор

Основной инвертор

Пятну нагрева при

сварке сжатой дугой может быть придана различная форма путем применения

специальных сопел.

Слайд 19Плазменная сварка универсальными источниками PMI-280/500

PMI-500

PMI-280

Источники предназначены для:

- плазменной сварки толщиной

до 0.5-3 мм

-плазменной точечной сварки до 3.5 мм

-плазменной сварки проникающей

дугой

металлов толщиной до 8 мм

-плазменной пайки оцинкованных изделий

Сварка конструкций из легированных сталей,

титановых, сложнолегированных сплавов.

Сварка возможна в ручном или автоматическом

режиме, с подачей или без подачи присадочной

проволоки.

Слайд 20Плазменная сварка универсальными источниками тока PMI-300/380

Специально разработан для плазменной

сварки алюминия

и его сложнолегированных

сплавов.

Режимы работы:

Виды сварки как и для PMI-500 кроме

того:

- +DC сварка пост. током обратной полярности

- AC сварка переменным током

- AC /DC сварка смешанным током

Сварка конструкций из легированных сталей,

титановых, алюминиевых и сложнолегированных

сплавов (толщиной от 0.5 до 8.0 мм )

Слайд 21Плазменная точечная сварка

источниками PSW-280/500

PSW-500

PSW-280B

Источники разработаны для:

-плазменной точечной сварки конструкций

с

толщиной верхнего листа до 3.5 мм

Сварка конструкций из легированных и

нелегированных сталей с односторонним

подходом к месту сварки

Сварка в ручном или автоматическом

режиме.

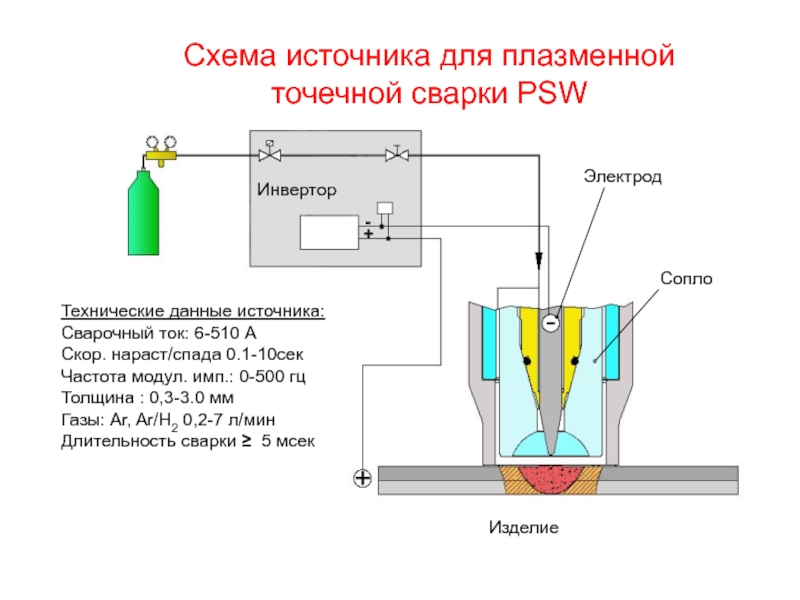

Слайд 22Схема источника для плазменной

точечной сварки PSW

Инвертор

Электрод

Сопло

Изделие

Технические данные источника:

Сварочный ток:

6-510 A

Скор. нараст/спада 0.1-10сек

Частота модул. имп.: 0-500 гц

Толщина : 0,3-3.0

мм

Газы: Ar, Ar/H2 0,2-7 л/мин

Длительность сварки ≥ 5 мсек

Слайд 23Плазменные горелки

Одна из причин в распространении плазменной сварки,это

усовершенствование горелок,

что и обеспечило эффективное

использование преимуществ данного способа сварки

Для ручной

сварки

Для автоматической сварки

Слайд 24Aвтоматизированная сварка с подачей присадки и источником тока PMI 280B

1.0 PMI 280B источник тока 280А

2.0 KD-1/R V2.0 механизм подачи

присадки

3.0 Пакет шлангов от KD-1/R V2.0 до PMI 280В

4.0 Крепление катушки с присадкой

5.0 Направляющий трос для присадки

6.0 Автоматическая плазменная горелка 150 А 180°

7.0 Защита от столкновения

Слайд 25Aвтоматизированная сварка с подачей присадки и источником тока PMI 500

1

3

2

4

6

5

1.0 PMI 500 источник тока 500А

2.0 KD-MD V2.0

ведущее устройство подачи присадки

3.0 Пакет шлангов от ведущего к ведомому к механизму подачи присадки

4.0 KD-MF ведомое устройство подачи с катушкой для присадки

5.0 Автоматическая плазменная горелка 150 А 180°

6.0 Защита от столкновения

Слайд 26Aвтоматизированная сварка с подачей присадки и источником тока PMI 500

Слайд 27Образцы сварки источниками PMI

Дымоходные трубы

Нержавеющая сталь толщиной 0,4 мм, скорость

2 м/мин, сварочный ток 85 А, плазмагаз Ar, защитный газ

Ar/H 94/6

Слайд 28Resistance spot

Образцы сварки источниками PMI

Толщина стенки: 1,25 и 1,5 мм,

скорость сварки 1,6 м/мин

плазмагаз Ar, защитный газ Ar/H2 94/6 ,

рабочее давление 70 бар

Сварка сосудов под давлением

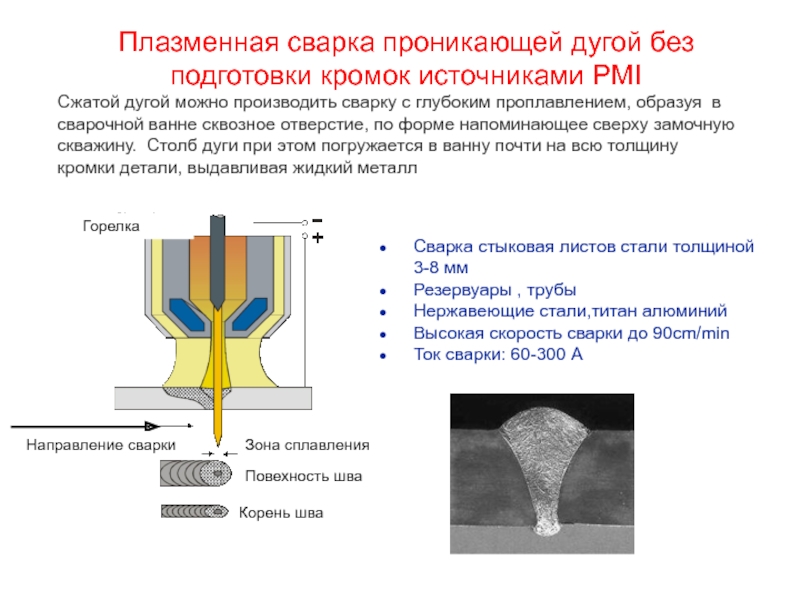

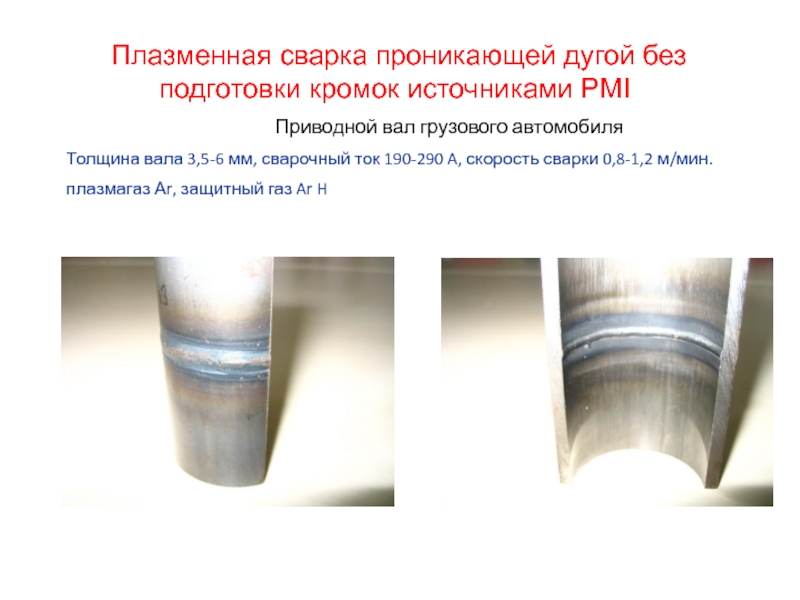

Слайд 29Плазменная сварка проникающей дугой без подготовки кромок источниками PMI

Сварка стыковая

листов стали толщиной 3-8 мм

Резервуары , трубы

Нержавеющие стали,титан алюминий

Высокая

скорость сварки до 90cm/min

Ток сварки: 60-300 A

Повехность шва

Корень шва

Горелка

Зона сплавления

Сжатой дугой можно производить сварку с глубоким проплавлением, образуя в сварочной ванне сквозное отверстие, по форме напоминающее сверху замочную скважину. Столб дуги при этом погружается в ванну почти на всю толщину кромки детали, выдавливая жидкий металл

Направление сварки

Слайд 30Плазменная сварка проникающей дугой без подготовки кромок источниками PMI

Сварка труб за один проход

Нержавеющая сталь толщина стенки 4 мм, сварочный ток 230 A, скорость сварки 0,8 м/мин, плазмагаз Ar, защитный газ Ar/H2 94/6

Слайд 31 Плазменная сварка проникающей дугой без подготовки кромок источниками PMI

Приводной вал

грузового автомобиля

Толщина вала 3,5-6 мм, сварочный ток 190-290 A, скорость сварки 0,8-1,2 м/мин.

плазмагаз Аr, защитный газ Ar H

Слайд 32Образцы плазменной точечной сварки

источниками PSW

Изготовление резервуаров с рубашкой охлаждения

Слайд 33Образцы плазменной точечной сварки

источниками PSW

Производство кузовов автобусов Икарус

Профильные конструкции

Толщина: 1

- 2,5 мм.

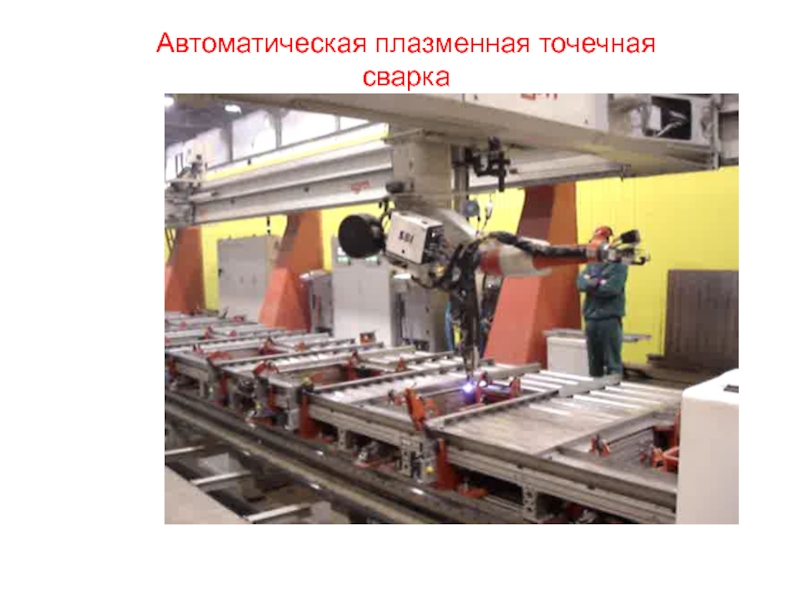

Слайд 34Автоматическая плазменная точечная

сварка

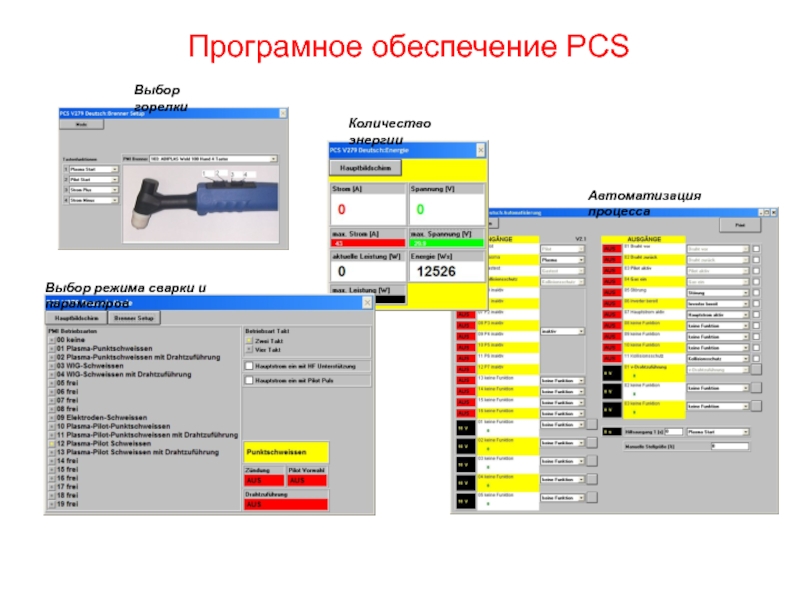

Слайд 35Програмное обеспечение PCS

Выбор горелки

Выбор режима сварки и параметров

Автоматизация процесса

Количество энергии

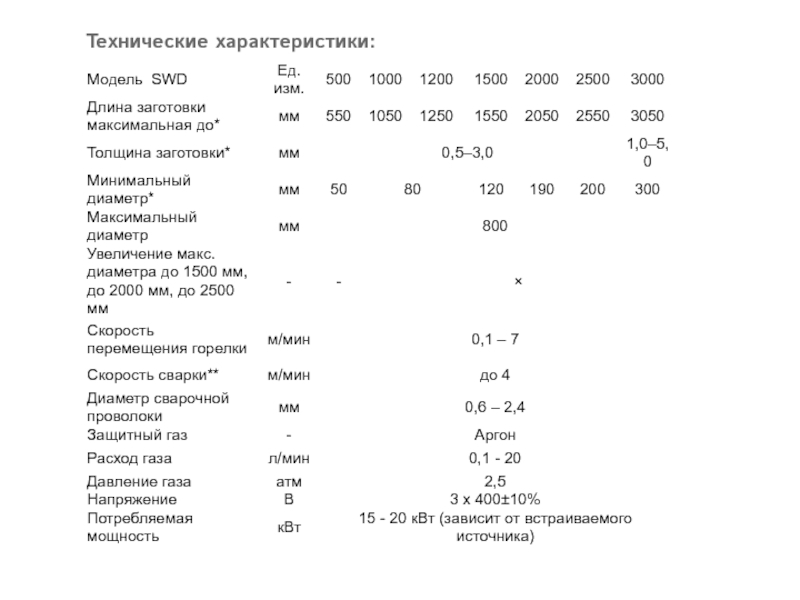

Слайд 36Установки для сварки продольных швов серии SWD используются для автоматической дуговой сварки

труб, коробов, листов и обечаек, а также широко применяются для сварки воздуховодов

и дымоходов.

Основные особенности и преимущества установок серии SWD:

массивная жесткая конструкция обеспечивает точное позиционирование заготовки и надежный прижим свариваемых изделий;

высокая скорость сварки — до 4 м/мин в зависимости от подготовки кромок, толщины и марки материала;

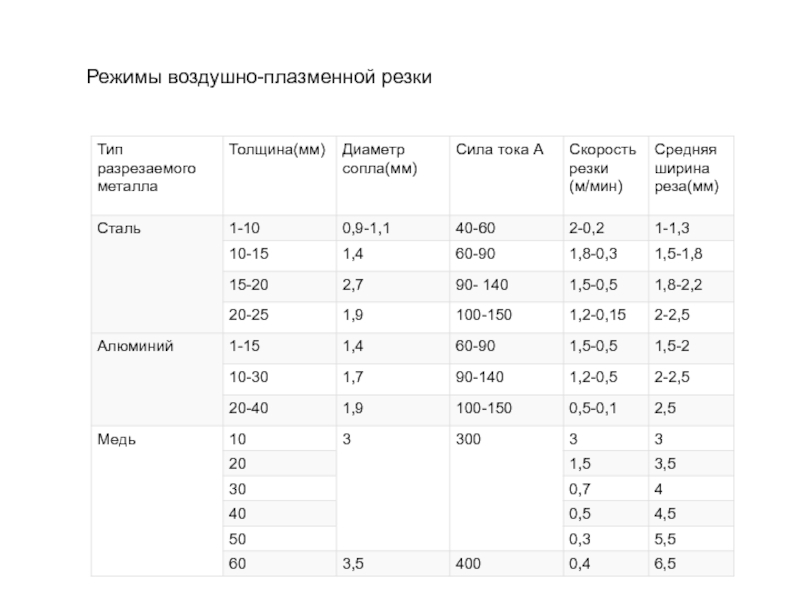

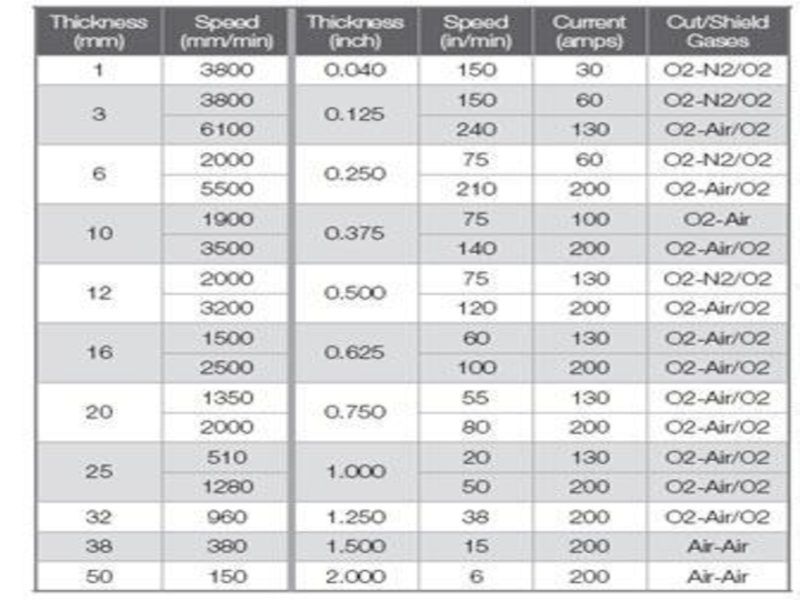

Слайд 38Режимы воздушно-плазменной резки

Слайд 39

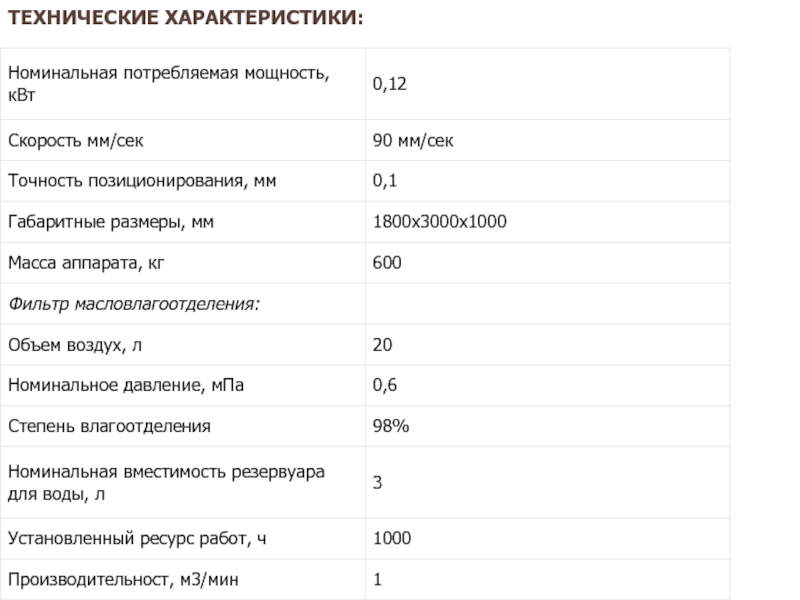

ПОРТАЛЬНАЯ МАШИНА ПЛАЗМЕННОЙ РЕЗКИ СИБИРЬ АРМ

1,5/2,5

ОСОБЕННОСТИ:

Оригинальное русскоязычное программное

обеспечение.

Автоматический контроль наличия и зазора плазмы.

Для подключения машины необходима только подводка электропитания и сжатого воздуха.

Точность позиционирования резака: +\- 0,1 мм.

Максимальная толщина разрезаемого металла: 25мм

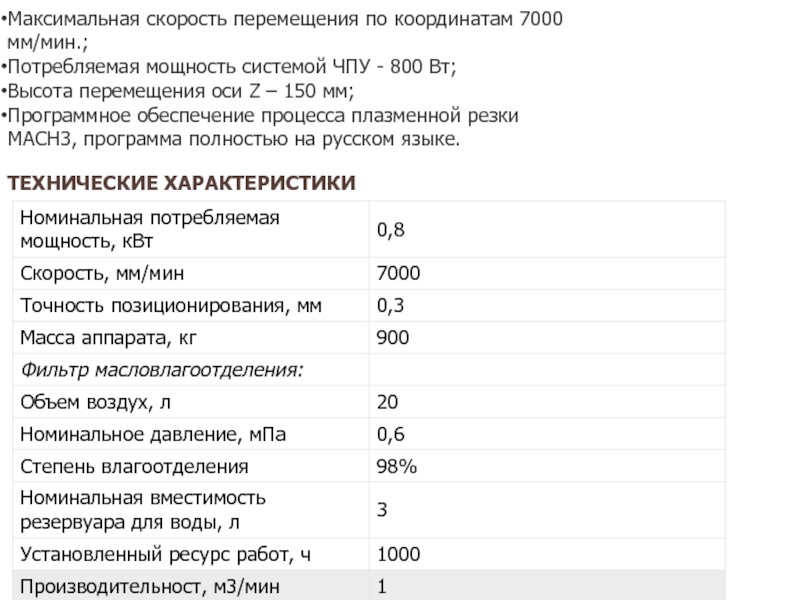

Слайд 41 ПОРТАЛЬНАЯ МАШИНА ПЛАЗМЕННОЙ РЕЗКИ СИБИРЬ АРМ

2,0/6,0

Динамическое изменение скорости с учетом сложности контура;

Автоматическая система поиска металла;

Применяемые

приводы: шаговые двигатели.

Портальная конструкция станка с 2мя рельсами;

Ширина рабочей зоны: 2000 мм;

Длина рабочей зоны: 6000 мм;

Максимальная толщина разрезаемого металла: плазмой «Сибирь 140ПР ЧПУ» в автоматическом режиме – до 35 мм; в ручном режиме до 50 мм.

Точность позиционирования резака: 0,3 мм.;

ОСОБЕННОСТИ:

Слайд 42Максимальная скорость перемещения по координатам 7000 мм/мин.;

Потребляемая мощность системой ЧПУ

- 800 Вт;

Высота перемещения оси Z – 150 мм;

Программное обеспечение

процесса плазменной резки MACH3, программа полностью на русском языке.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Слайд 43Станок для плазменной резки V-PRO (США)

Технические параметры станков V-PRO Cерия

• Просвет

по оси Z: 66 мм;

• Ход оси Z: 89 мм;

•

Повторяемость: +/- 0.025 мм;

• Максимальная скорость резки: 340 мм/с;

• Скорость свободного перемещения: 508 мм/с;

• Система привода по осям X, Y, и Z: шестерня-рейка;

• Стандартная рабочая поверхность: стальные ребра.

Слайд 44

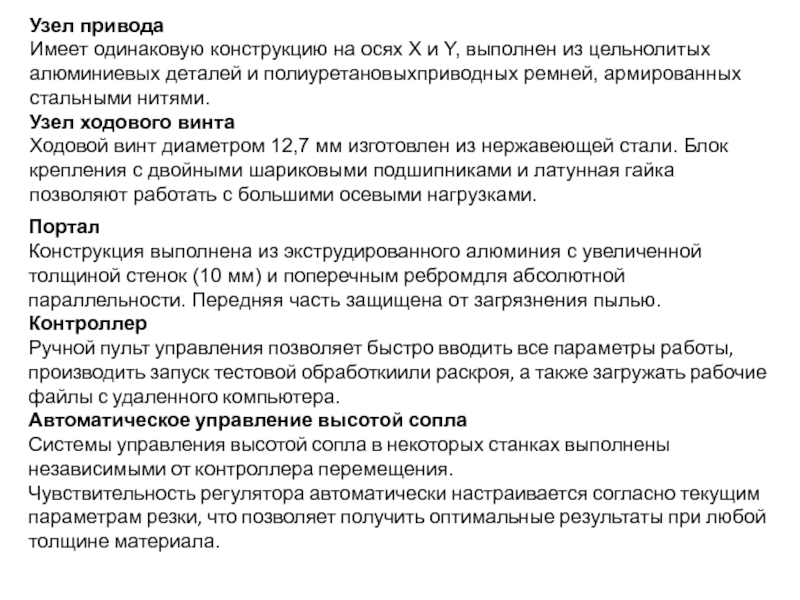

Узел привода

Имеет одинаковую конструкцию на осях X и Y, выполнен из

цельнолитых алюминиевых деталей и полиуретановыхприводных ремней, армированных стальными нитями.

Узел ходового

винта

Ходовой винт диаметром 12,7 мм изготовлен из нержавеющей стали. Блок крепления с двойными шариковыми подшипниками и латунная гайка позволяют работать с большими осевыми нагрузками.

Портал

Конструкция выполнена из экструдированного алюминия с увеличенной толщиной стенок (10 мм) и поперечным ребромдля абсолютной параллельности. Передняя часть защищена от загрязнения пылью.

Контроллер

Ручной пульт управления позволяет быстро вводить все параметры работы, производить запуск тестовой обработкиили раскроя, а также загружать рабочие файлы с удаленного компьютера.

Автоматическое управление высотой сопла

Системы управления высотой сопла в некоторых станках выполнены независимыми от контроллера перемещения.

Чувствительность регулятора автоматически настраивается согласно текущим параметрам резки, что позволяет получить оптимальные результаты при любой толщине материала.

Слайд 45АППАРАТ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ MULTICAM, СЕРИЯ 3000

Технические параметры станков Серия 3000

•

Просвет по оси Z: 101 мм;

• Ход по оси Z:

152 мм;

• Повторяемость: +/- 0.025 мм;

• Точность смещения положения: +/- 0.125 мм на расстоянии 3 метра;

• Максимальная скорость резки: 423 мм/с*;

• Максимальная скорость сварки: 80 мм/с*;

• Скорость свободного перемещения: 720 мм/с*;

• Система привода по осям X и Y: рейка и шестерня;

• Система привода по оси Z: шарикововинтовая пара;

• Стандартная поверхность рабочего стола с откачкой.

* В системах с приводом от шагового двигателя скорость резки и скорость свободного перемещения составляет 254 мм/с.

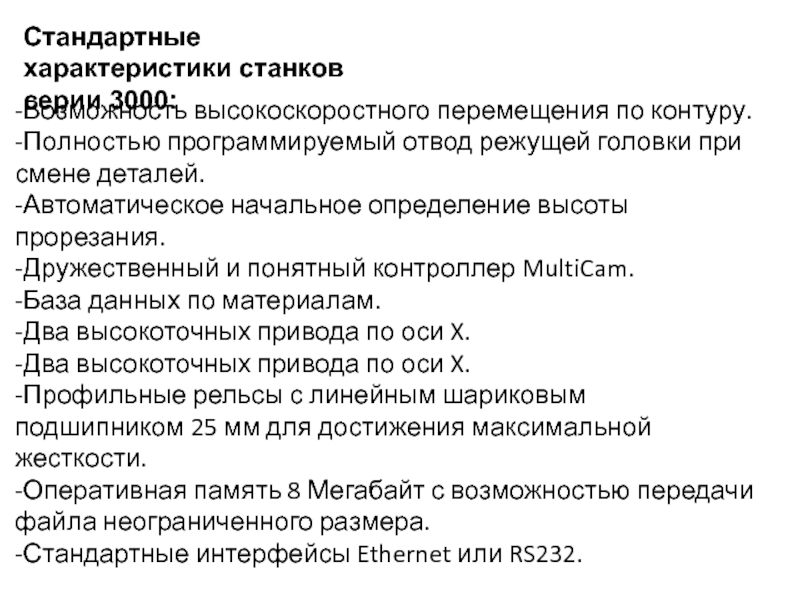

Слайд 46-Возможность высокоскоростного перемещения по контуру.

-Полностью программируемый отвод режущей головки при

смене деталей.

-Автоматическое начальное определение высоты прорезания.

-Дружественный и понятный контроллер MultiCam.

-База

данных по материалам.

-Два высокоточных привода по оси X.

-Два высокоточных привода по оси X.

-Профильные рельсы с линейным шариковым подшипником 25 мм для достижения максимальной жесткости.

-Оперативная память 8 Мегабайт с возможностью передачи файла неограниченного размера.

-Стандартные интерфейсы Ethernet или RS232.

Стандартные характеристики станков серии 3000:

Слайд 47МАШИНА ПЛАЗМЕННОЙ РЕЗКИ MULTICAM 6000

Технические параметры станков Серия 6000. 5-ти

осевой станок плазменного раскроя

• Просвет по оси Z: 978 мм;

•

Ход по оси Z: 305 мм;

• Повторяемость: +/- 0.025 мм;

• Точность смещения положения: +/- 0.250 мм на расстоянии 3 метра;

• Максимальная скорость резки: 338 мм/с;

• Скорость свободного перемещения: 423 мм/с;

• Система привода по осям X и Y: косозубая рейка;

• Система привода по оси Z: шарикововинтовая пара.

Слайд 48

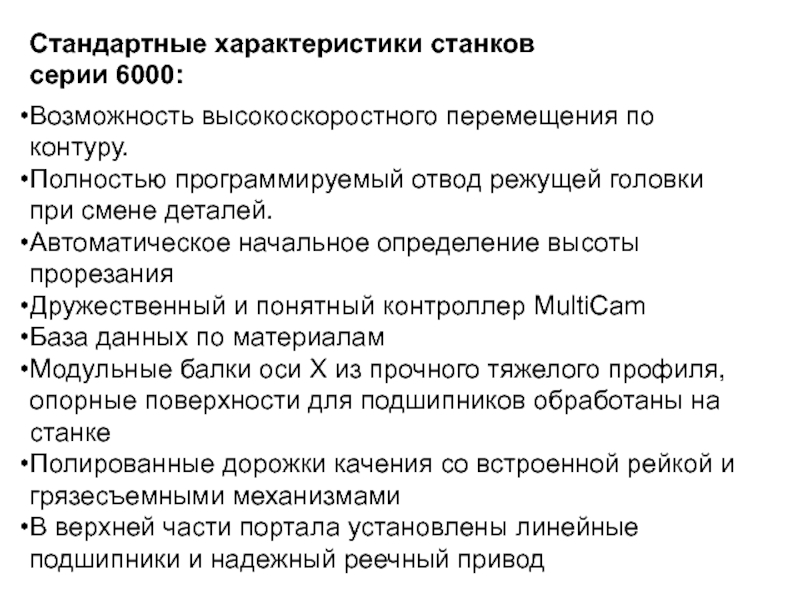

Стандартные характеристики станков серии 6000:

Возможность высокоскоростного перемещения по контуру.

Полностью программируемый

отвод режущей головки при смене деталей.

Автоматическое начальное определение высоты прорезания

Дружественный

и понятный контроллер MultiCam

База данных по материалам

Модульные балки оси X из прочного тяжелого профиля, опорные поверхности для подшипников обработаны на станке

Полированные дорожки качения со встроенной рейкой и грязесъемными механизмами

В верхней части портала установлены линейные подшипники и надежный реечный привод

Слайд 49

Машина термической резки PHOENIX (Esab)

Слайд 51

NUMOREX

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Ширина колеи в мм

6000 6500 7000 7500

8000 8500

Рекомендуемая ширина плиты

В мм.

Ширина машины 7000 7500 8000 8500 9000 9500

Процессы резки Плазменная,кислородная

Технологтя пламенной резки

Толщина резки,мм. 60

Число резаков 1-4

Толщина реза 200/300

Пробивка отверстия 1ₓ150ₓ100

Слайд 52

EAGLE

Преимущества:

Полный спектр возможностей плазменной резки с исключительно благоприятным соотношением

«затраты-выгоды»

Рациональная, компактная конструкция машины

Впечатляющие параметры ускорения и замедления

EAGLE™ дает выдающиеся

результаты резки в отношении точности резки, производительности и качества в диапазоне значений толщины резки от 0,75 до 30 мм (в зависимости от мощности источника питания).

Слайд 53

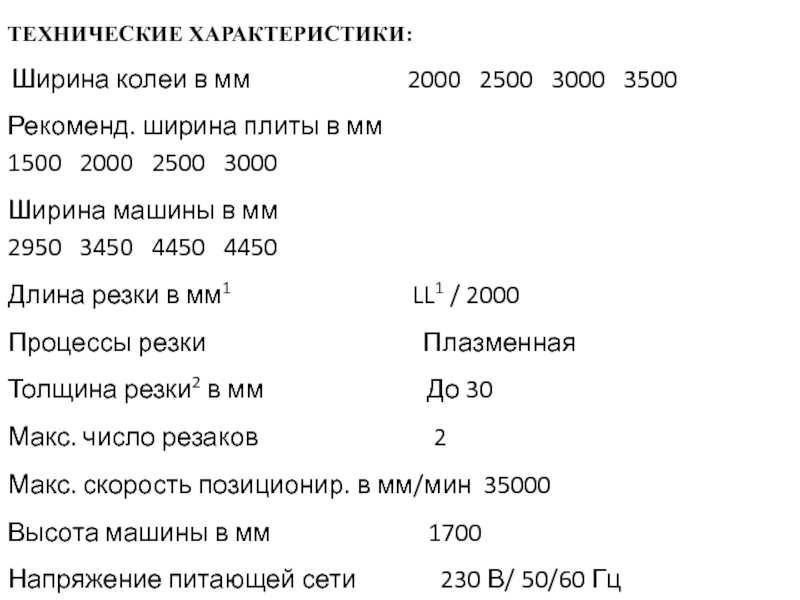

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Ширина колеи в мм

2000 2500 3000 3500

Рекоменд. ширина плиты

в мм 1500 2000 2500 3000

Ширина машины в мм 2950 3450 4450 4450

Длина резки в мм1 LL1 / 2000

Процессы резки Плазменная

Толщина резки2 в мм До 30

Макс. число резаков 2

Макс. скорость позиционир. в мм/мин 35000

Высота машины в мм 1700

Напряжение питающей сети 230 В/ 50/60 Гц

Потребляемая мощность 2 кВА

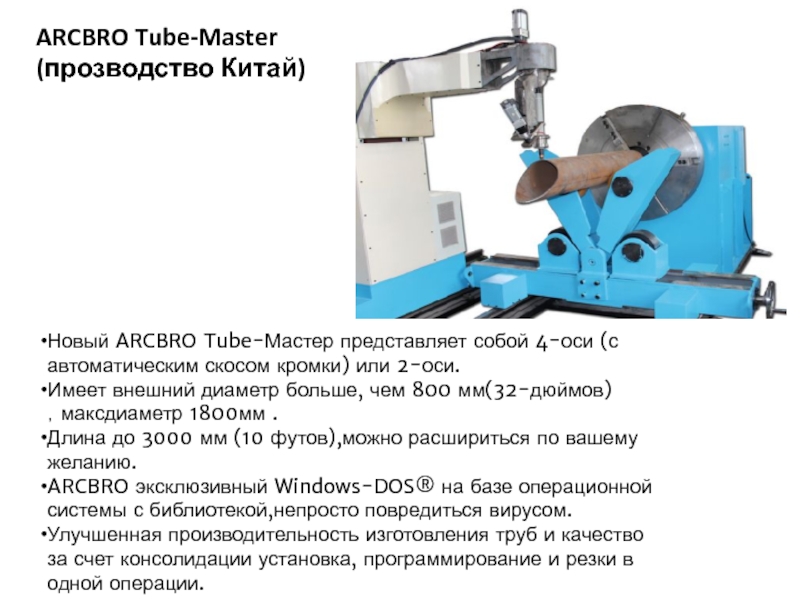

Слайд 55Новый ARCBRO Tube-Мастер представляет собой 4-оси (с автоматическим скосом кромки)

или 2-оси.

Имеет внешний диаметр больше, чем 800 мм(32-дюймов) ,максдиаметр 1800мм

.

Длина до 3000 мм (10 футов),можно расшириться по вашему желанию.

ARCBRO эксклюзивный Windows-DOS® на базе операционной системы с библиотекой,непросто повредиться вирусом.

Улучшенная производительность изготовления труб и качество за счет консолидации установка, программирование и резки в одной операции.

ARCBRO Tube-Master (прозводство Китай)

Слайд 56

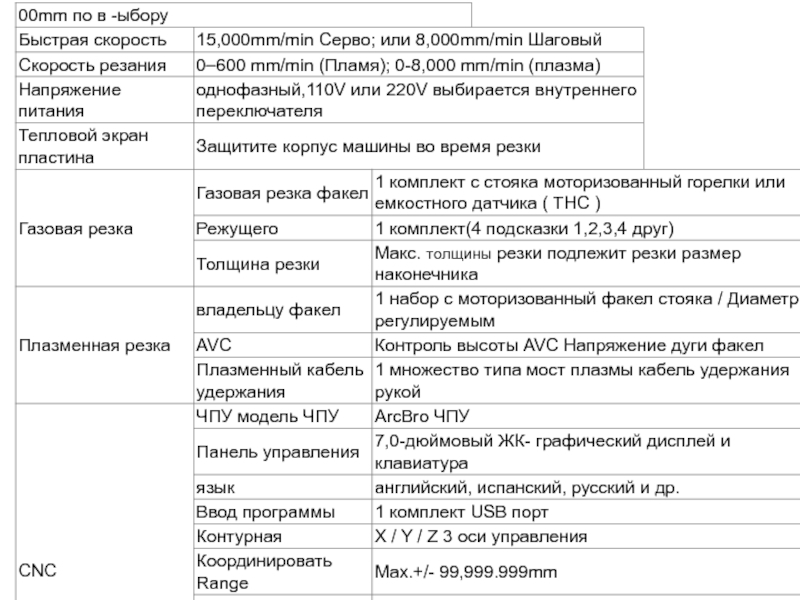

ARCBRO Tube-Master характеристики:

верхмощный-отличный выбор.

Простые настройка и управление обеспечивает рыботу быструю.

Простое позиционирование центром

трубы с горелкой резки, просто нужно настроить точку для завершения.

Один

человек выполняет все режущие и погрузочно-разгрузочные работы.

Безопасная и эффективная обработка материалов в использовании переменной скоростью.

Высокая точность и больше стабильности

Auto фаски, можно резать любые трубы.

Программирование и резка.

Простота в использовании программного обеспечения для программирования — никаких специальных навыков ненужно.

Слайд 57ARCBRO CRUISER

Технические характеристики:

Входящее напряжение 110В/220 В

Частота 50 Гц

Входящая мощность 1000

Вт

Номинальная мощность 350Вт

Эффективный диапозон резки X-ось: 1.2 м, 1.3 м,

1.5 м,

Y-ось: 2.0 м, 2.5 м, 3.0 м, 3.5 м, 4.0 м, 6.0 м

Максимальная скоростьA25000 мм/мин.

Скорость передвижения Плазменная резка: 0–8000 мм/минRCBRO

Слайд 58ARCBRO Battleship GT

стандартный диапазон ArcBro — Battleship GT составляет 2000

X3 , 000mm

максимальная рабочая площадь может достигать до 3500 X15

, 000mm

возможная ширина резки: 1800 мм ( 2000 мм / 2500 мм / 3000 мм / 3500 мм)

возможная стандартная длина резки: 2500 мм ( Добавить 500 мм за одну единицу , не более как 15 000 мм )

система сервопривода или шаговая система (опция)