Слайд 1Лекция № 12

1. Виды соединений деталей и их изображение на

чертежах

1.2. Резьбовые соединения

1.2. Сварные соединения

1.3. Соединение деталей пайкой и склеиванием

1.4.

Армированные соединения

1.5. Соединение деталей методами пластической деформации

Слайд 2ВИДЫ СОЕДИНЕНИЯ ДЕТАЛЕЙ И ИХ ИЗОБРАЖЕНИЕ НА ЧЕРТЕЖАХ

В приборах, машинах,

установках – во всевозможных изделиях машиностроения и других отраслей промышленности

используются самые разнообразные по своему назначению, конструктивной форме, технологии изготовления виды соединения деталей. В машинах примерно 35–40 % соединений типа «цилиндрический вал-втулка», 15–20% – плоскостных, 15–25% – резьбовых, 6–7% – конических, 2–3% – сферических и др.

Слайд 3 Соединения деталей характеризуются различными конструктивными, технологическими и экономическими факторами, такими

как:

степень относительной подвижности;

возможность сборки;

технологичность в сборке и демонтаже;

вид контакта сопрягающихся

поверхностей;

прочность;

химическая стойкость;

затраты труда и средства на сборку и т.д.

По конструкции и условиям эксплуатации соединения деталей могут быть разделены на подвижные и неподвижные.

Слайд 4 Детали подвижных соединений имеют возможность относительного перемещения в рабочем

состоянии по некоторым траекториям, определяемым кинематической схемой, звеньями которой эти

детали являются.

Детали неподвижных соединений в рабочем состоянии перемещаться не могут.

Подвижные и неподвижные соединения в зависимости от возможности их демонтажа подразделяются на разъемные, условно разъемные и неразъемные

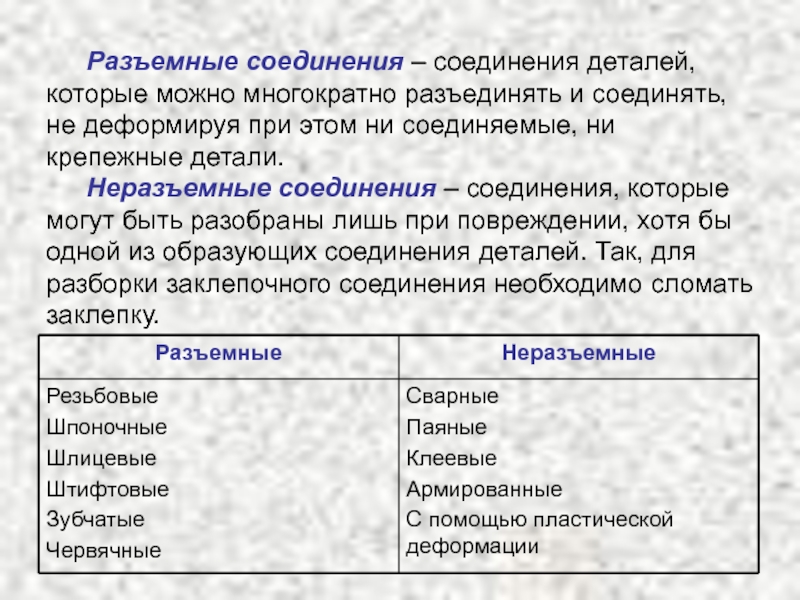

Слайд 5 Разъемные соединения – соединения деталей, которые можно многократно разъединять и

соединять, не деформируя при этом ни соединяемые, ни крепежные детали.

Неразъемные

соединения – соединения, которые могут быть разобраны лишь при повреждении, хотя бы одной из образующих соединения деталей. Так, для разборки заклепочного соединения необходимо сломать заклепку.

Слайд 6 Соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность

или перемещение одной детали относительно другой называется резьбовым соединением.

Резьба

– это поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При таком движении плоский контур образует винтовой выступ соответствующего профиля, ограниченный винтовыми цилиндрическими или коническими поверхностями.

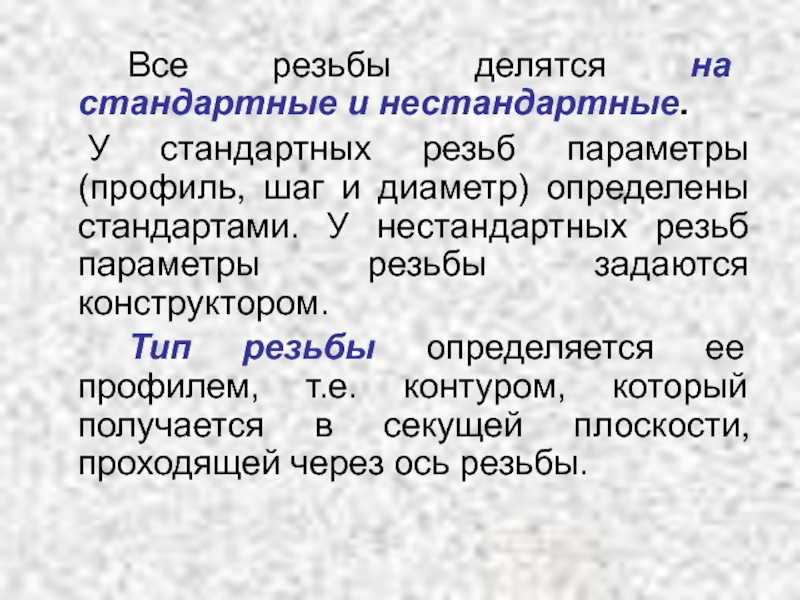

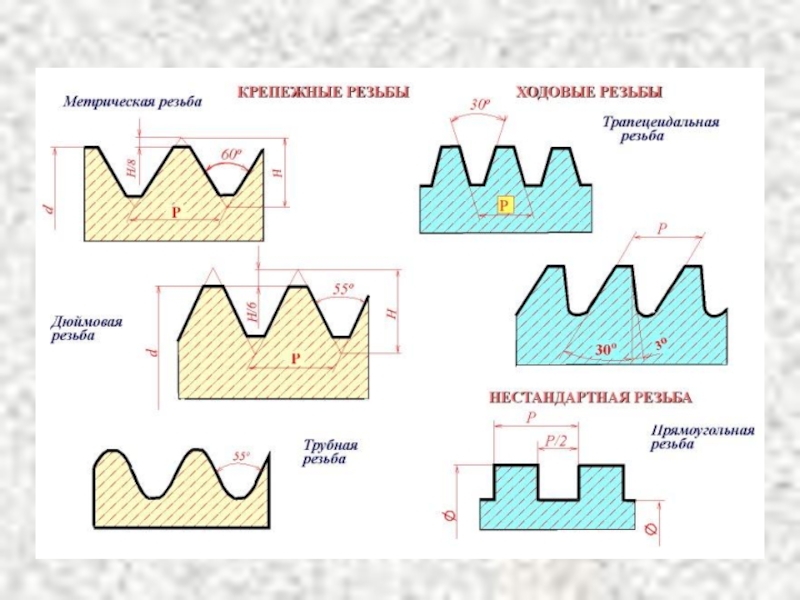

Слайд 8 Все резьбы делятся на стандартные и нестандартные.

У стандартных резьб

параметры (профиль, шаг и диаметр) определены стандартами. У нестандартных резьб

параметры резьбы задаются конструктором.

Тип резьбы определяется ее профилем, т.е. контуром, который получается в секущей плоскости, проходящей через ось резьбы.

Слайд 10

Основные параметры резьбы по

ГОСТ 11708-66:

наружный (номинальный) диаметр резьбы d,

D – диаметр воображаемого цилиндра или конуса, описанного вокруг вершин

наружной резьбы или впадин внутренней резьбы;

внутренний диаметр резьбы d1, D1 – диаметр воображаемого цилиндра или конуса, описанного вокруг впадин наружной резьбы или вершин внутренней резьбы;

профиль резьбы – контур сечения резьбы плоскостью, проходящей через ее ось;

Слайд 11Основные параметры резьбы по

ГОСТ 11708-66:

угол α – угол профиля

резьбы – угол между смежными боковыми сторонами профиля;

шаг цилиндрической резьбы

Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы;

ход цилиндрической резьбы Рh – расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. За один оборот вокруг оси винт (гайка) совершает перемещение на величину хода резьбы.

Слайд 12 В резьбовом соединении одна из деталей имеет наружную резьбу, другая

– внутреннюю. Наружная резьба выполняется на стержне, который носит название

«болт», «винт» и др., а сама образует охватываемую поверхность. Внутренняя резьба выполняется в отверстии детали, называемой «гайкой», «гнездом» и является охватывающей поверхностью.

Резьба любого типа изображается на чертежах одинаково, в соответствии с

ГОСТ 2.311–68.

Резьба на стержне (наружная)

изображается сплошной основной линией по наружному диаметру и сплошной тонкой линией по внутреннему диаметру резьбы. Расстояние между этими линиями находится в пределах от 0,8 мм до величины шага резьбы.

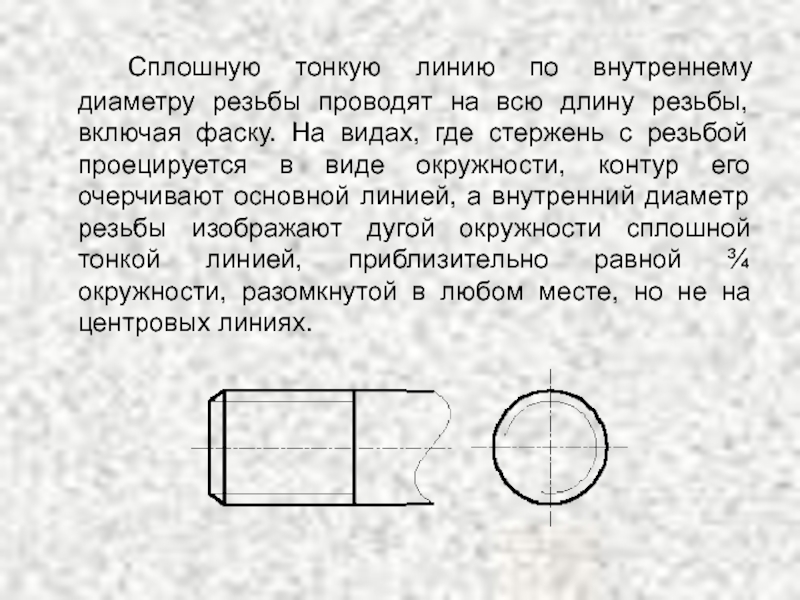

Слайд 13 Сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю

длину резьбы, включая фаску. На видах, где стержень с резьбой

проецируется в виде окружности, контур его очерчивают основной линией, а внутренний диаметр резьбы изображают дугой окружности сплошной тонкой линией, приблизительно равной ¾ окружности, разомкнутой в любом месте, но не на центровых линиях.

Слайд 14

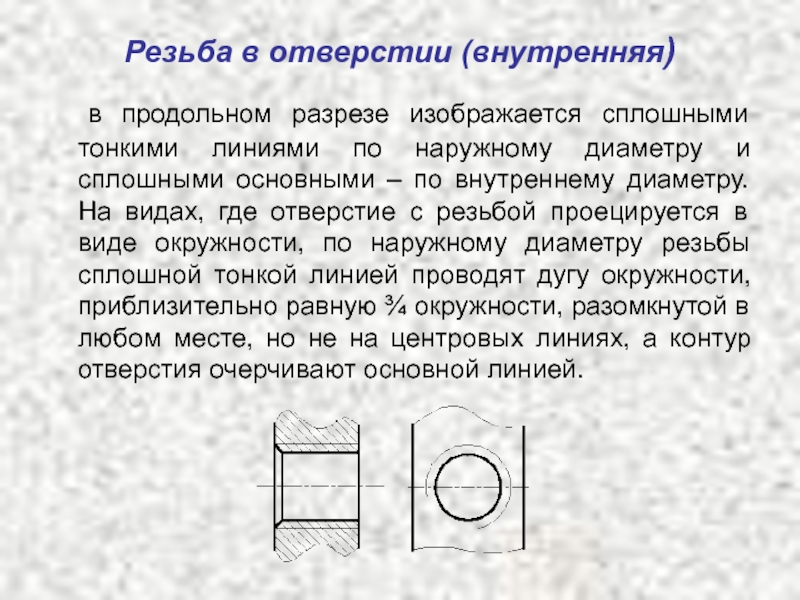

Резьба в отверстии (внутренняя)

в продольном разрезе изображается сплошными тонкими линиями

по наружному диаметру и сплошными основными – по внутреннему диаметру.

На видах, где отверстие с резьбой проецируется в виде окружности, по наружному диаметру резьбы сплошной тонкой линией проводят дугу окружности, приблизительно равную ¾ окружности, разомкнутой в любом месте, но не на центровых линиях, а контур отверстия очерчивают основной линией.

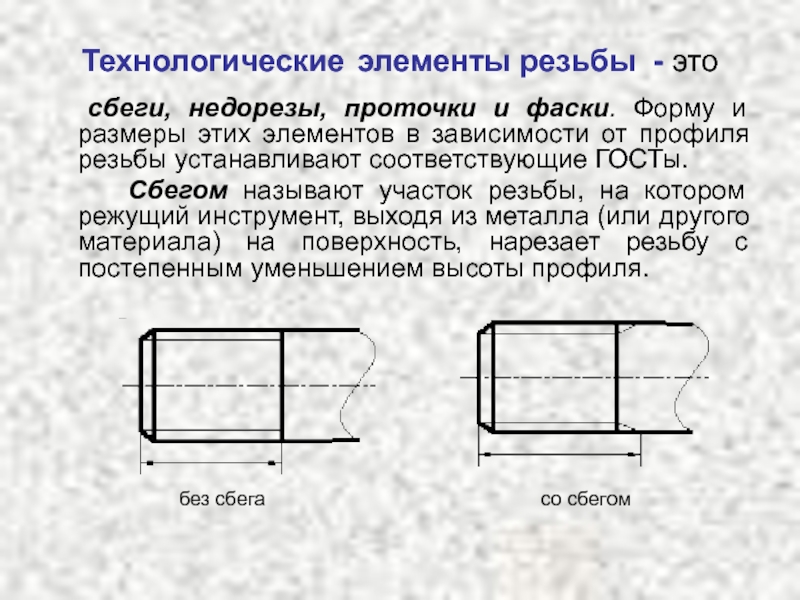

Слайд 15Технологические элементы резьбы - это

сбеги, недорезы, проточки и фаски. Форму

и размеры этих элементов в зависимости от профиля резьбы устанавливают

соответствующие ГОСТы.

Сбегом называют участок резьбы, на котором режущий инструмент, выходя из металла (или другого материала) на поверхность, нарезает резьбу с постепенным уменьшением высоты профиля.

без сбега

со сбегом

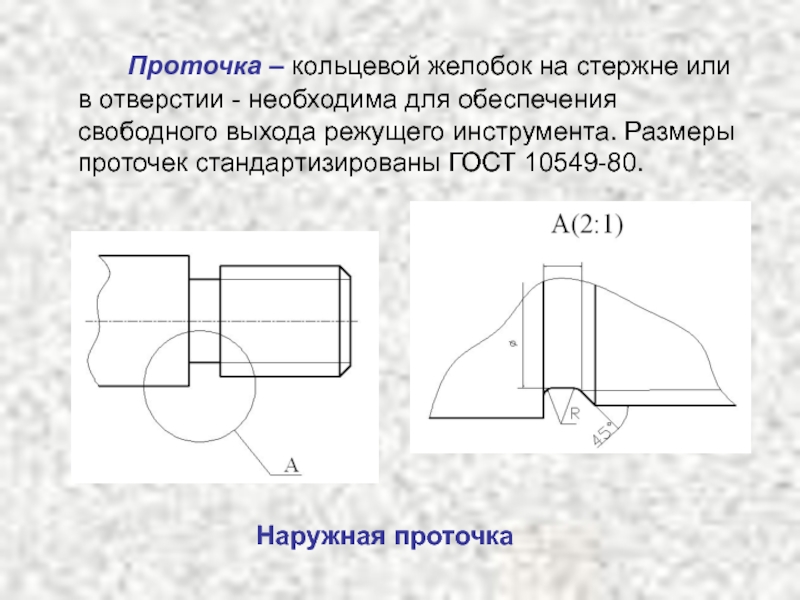

Слайд 16 Проточка – кольцевой желобок на стержне или в отверстии -

необходима для обеспечения свободного выхода режущего инструмента. Размеры проточек стандартизированы

ГОСТ 10549-80.

Наружная проточка

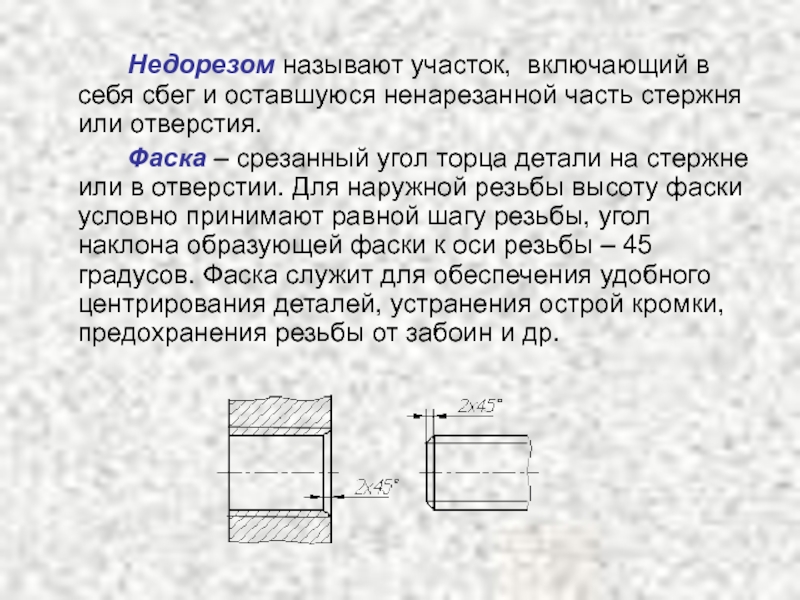

Слайд 17 Недорезом называют участок, включающий в себя сбег и оставшуюся ненарезанной

часть стержня или отверстия.

Фаска – срезанный угол торца детали

на стержне или в отверстии. Для наружной резьбы высоту фаски условно принимают равной шагу резьбы, угол наклона образующей фаски к оси резьбы – 45 градусов. Фаска служит для обеспечения удобного центрирования деталей, устранения острой кромки, предохранения резьбы от забоин и др.

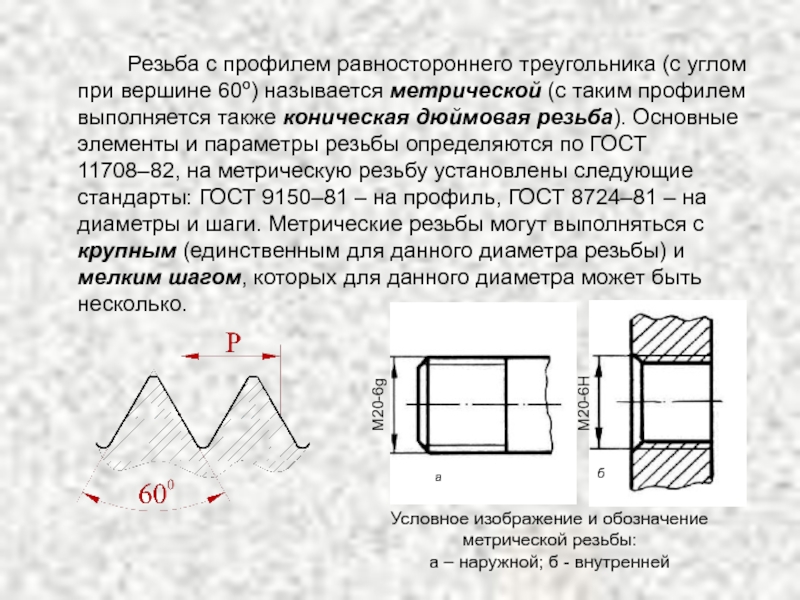

Слайд 18 Резьба с профилем равностороннего треугольника (с углом при вершине 60º)

называется метрической (с таким профилем выполняется также коническая дюймовая резьба).

Основные элементы и параметры резьбы определяются по ГОСТ 11708–82, на метрическую резьбу установлены следующие стандарты: ГОСТ 9150–81 – на профиль, ГОСТ 8724–81 – на диаметры и шаги. Метрические резьбы могут выполняться с крупным (единственным для данного диаметра резьбы) и мелким шагом, которых для данного диаметра может быть несколько.

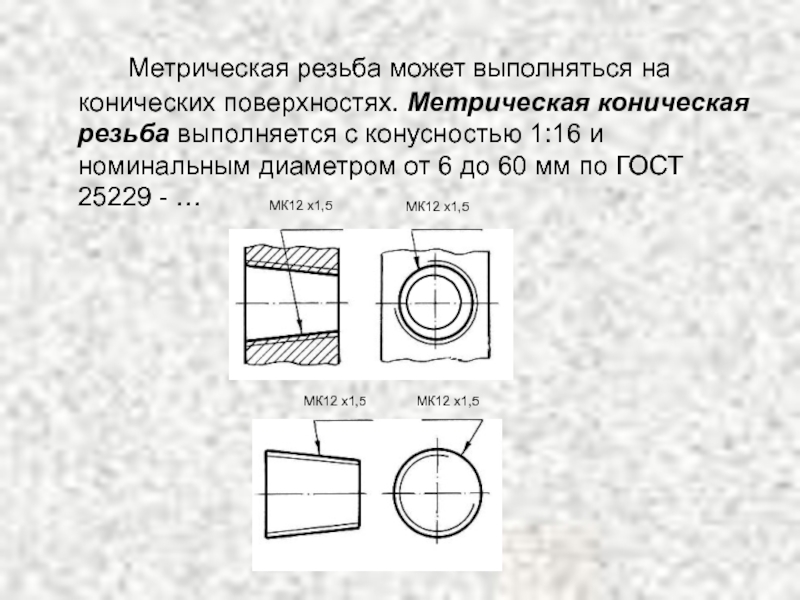

Слайд 19 Метрическая резьба может выполняться на конических поверхностях. Метрическая коническая резьба

выполняется с конусностью 1:16 и номинальным диаметром от 6 до

60 мм по ГОСТ 25229 - …

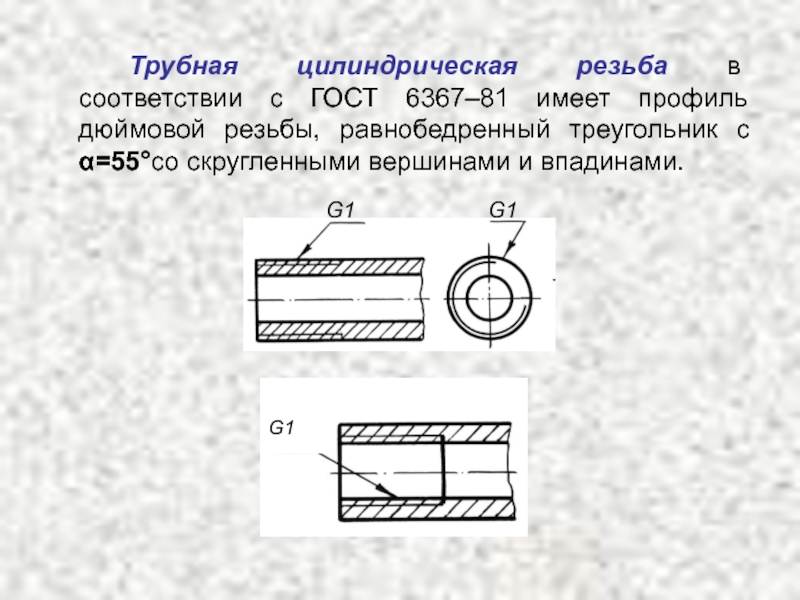

Слайд 20 Трубная цилиндрическая резьба в соответствии с ГОСТ 6367–81 имеет профиль

дюймовой резьбы, равнобедренный треугольник с α=55°со скругленными вершинами и впадинами.

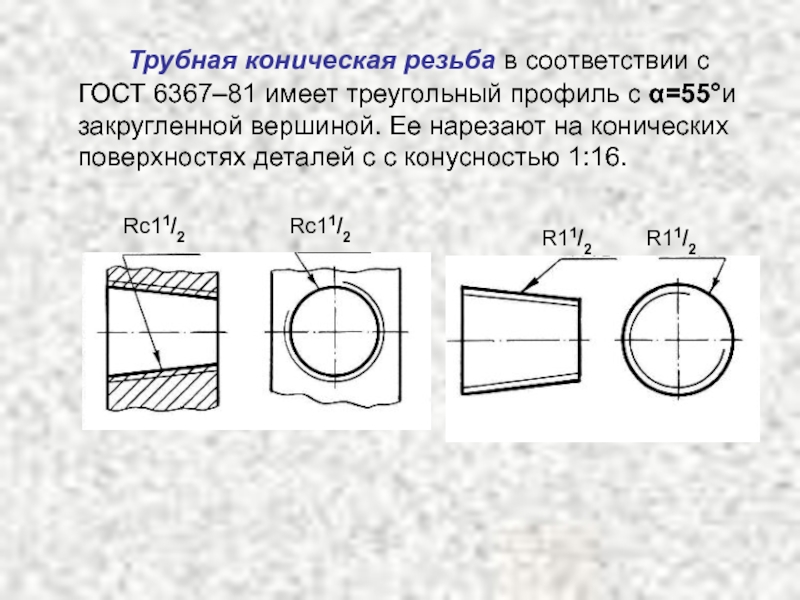

Слайд 21 Трубная коническая резьба в соответствии с ГОСТ 6367–81 имеет треугольный

профиль с α=55°и закругленной вершиной. Ее нарезают на конических поверхностях

деталей с с конусностью 1:16.

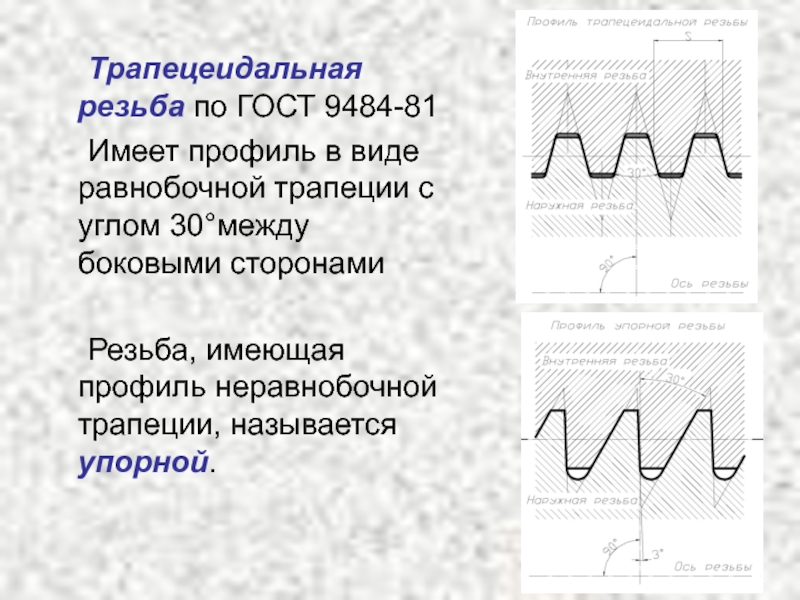

Слайд 22 Трапецеидальная резьба по ГОСТ 9484-81

Имеет профиль в виде равнобочной

трапеции с углом 30°между боковыми сторонами

Резьба, имеющая профиль неравнобочной трапеции,

называется упорной.

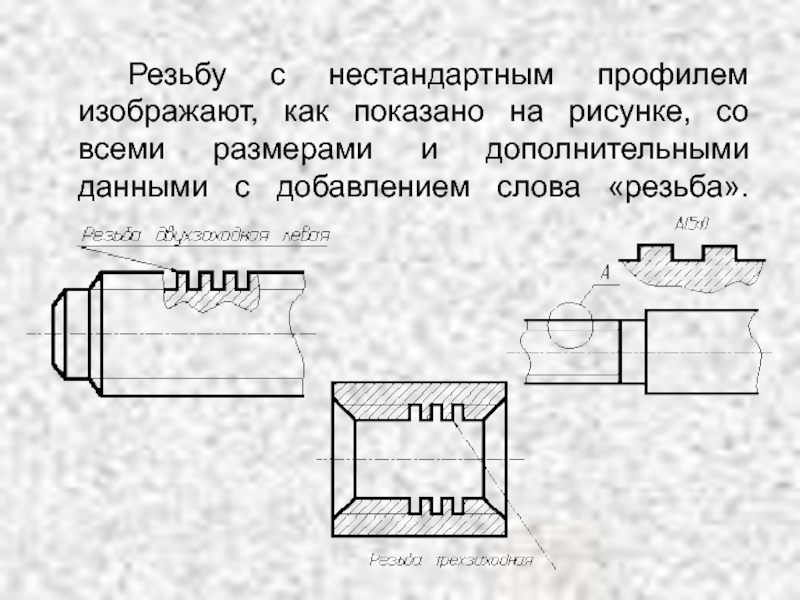

Слайд 23 Резьбу с нестандартным профилем изображают, как показано на рисунке, со

всеми размерами и дополнительными данными с добавлением слова «резьба».

Слайд 24Изображение резьбового соединения на разрезах

Слайд 25

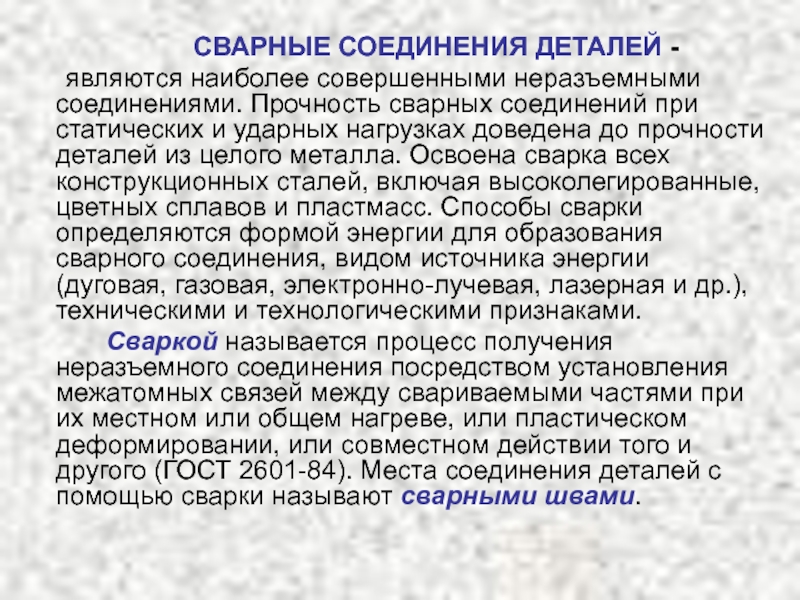

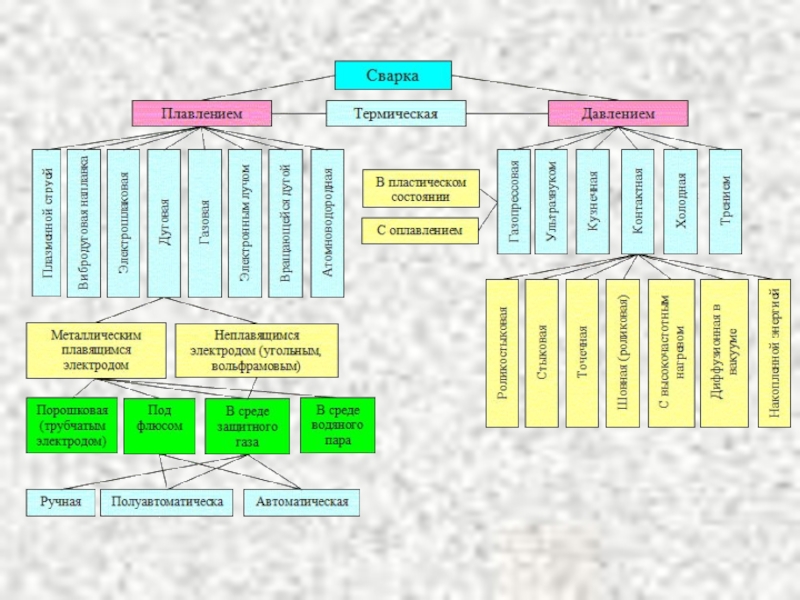

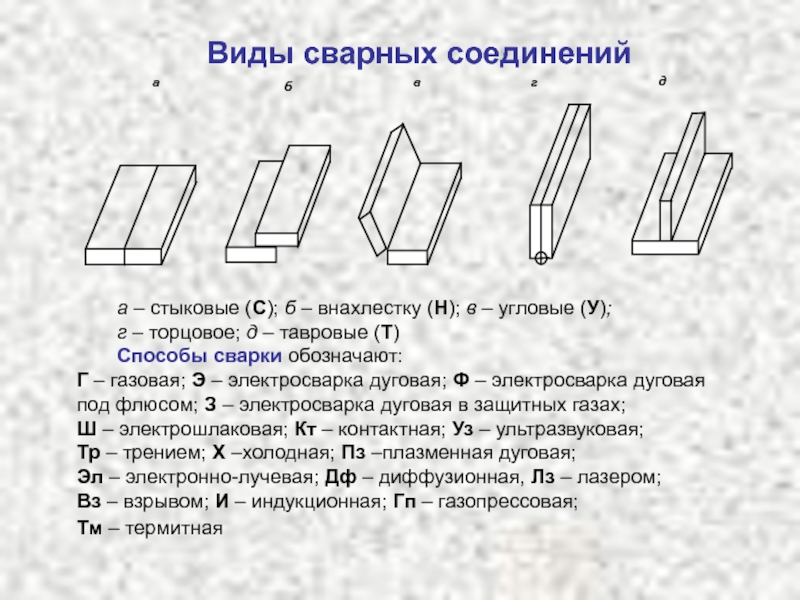

СВАРНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ -

являются наиболее совершенными неразъемными соединениями. Прочность

сварных соединений при статических и ударных нагрузках доведена до прочности

деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс. Способы сварки определяются формой энергии для образования сварного соединения, видом источника энергии (дуговая, газовая, электронно-лучевая, лазерная и др.), техническими и технологическими признаками.

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84). Места соединения деталей с помощью сварки называют сварными швами.

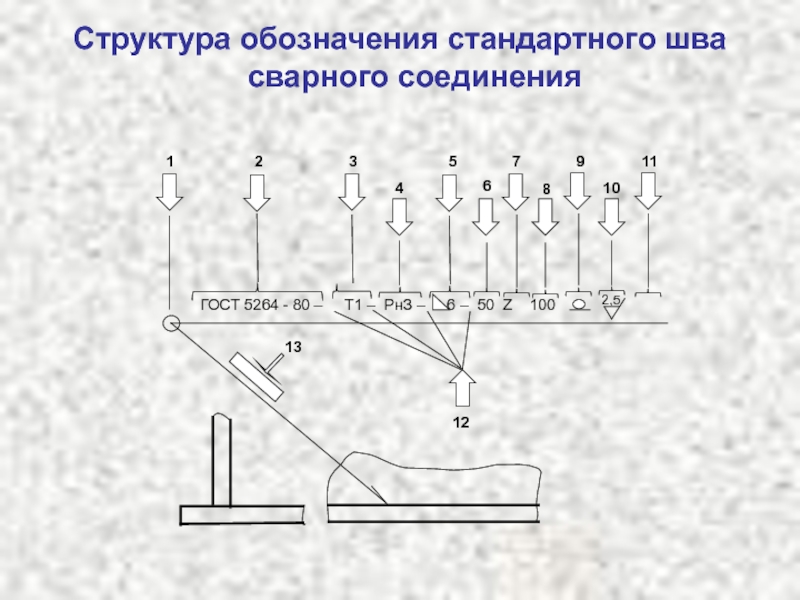

Слайд 29Структура обозначения стандартного шва сварного соединения

ГОСТ 5264 - 80

– Т1 – РнЗ – 6

– 50 Z 100

2,5

1

2

3

5

7

9

11

12

13

Слайд 30

1 – вспомогательный знак: - шов по

замкнутой линии, диаметр знака 3…5 мм;

2 – обозначение стандарта, указывающего

вид сварки;

3 – буквенно-цифровое обозначение шва: Т1 – тавровый, односторонний;

4 – условное обозначение способа сварки: РнЗ – ручная электродуговая неплавящимся электродом в защитных газах;

5 – условное обозначение катета шва и его размер: К = 6 мм;

6 – 8 – условное обозначение только для прерывистого шва: 50 –длина провариваемого участка; – шов прерывистый или точечный с шахматным расположением; 100 – размер шага;

9 – усиление шва снять;

10 – обозначение шероховатости поверхности шва (для обрабатываемых швов);

11 – место для знака, обозначающего, что шов выполнен по незамкнутой линии.

12 – знак «– » –дефис;

13 – указание о контроле шва.

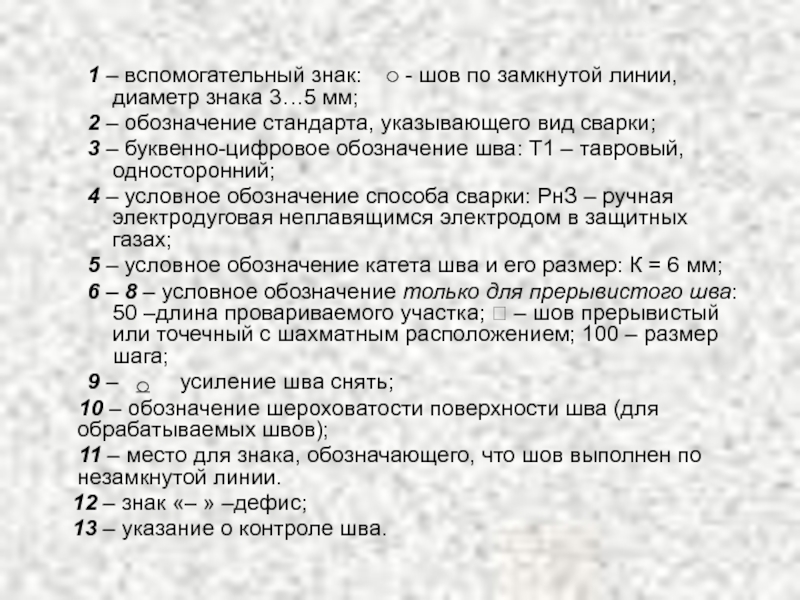

Слайд 31Соединение деталей пайкой

Пайка - это процесс соединения материалов, находящихся в

твёрдом состоянии, расплавленным припоем. При пайке происходят взаимное растворение и

диффузия основного материала и припоя, который заполняет зазор между соединяемыми частями изделия.

Пайку применяют для получения герметичности, образования покрытия, защищающего от коррозии (лужение), при соединении деталей, несущих небольшую нагрузку и т. д.

Пайка широко применяется в области радиотехники, электроники, приборостроения. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой.

Слайд 32 Способы пайки различают по источнику нагрева: паяльником (простейший способ), погружением

в расплавленный припой, газоплазменный, лазерный, электронно-лучевой и др. (подробнее в

ГОСТ 17349–79. Пайка. Классификация способов; ГОСТ 17325. Пайка и лужение. Основные термины и определения.) Способ пайки указывают в технологической документации по ГОСТ 3.1427–77), правила оформления документации на процесс пайки – по ГОСТ 3.1704–81, ЕСТД. Тип шва определяется главным образом по конструктивным элементам шва в поперечном сечении, а не по форме и взаимному расположению деталей.

Слайд 33 Припои подразделяют по температуре плавления: особолегкоплавкие (до 145ºС); легкоплавкие (до

450ºС); среднеплавкие (до 1100ºС);

высокоплавкие (до 1850ºС); тугоплавкие (свыше 1850ºС);

по основному компоненту : оловянные (ПО); оловянно-свинцовые (ПОС); цинковые (ПЦ); медно-цинковые (латунные, ПМЦ); серебряные (ПСр).

Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Чтобы создать необходимые условия для образования сплава и одновременно очистить поверхности деталей от грязи, жира и окисной пленки, на место пайки наносят флюс: канифоль, хлористый цинк, нашатырь, буру, плавиковый шпат и др. (в зависимости от материала припоя).

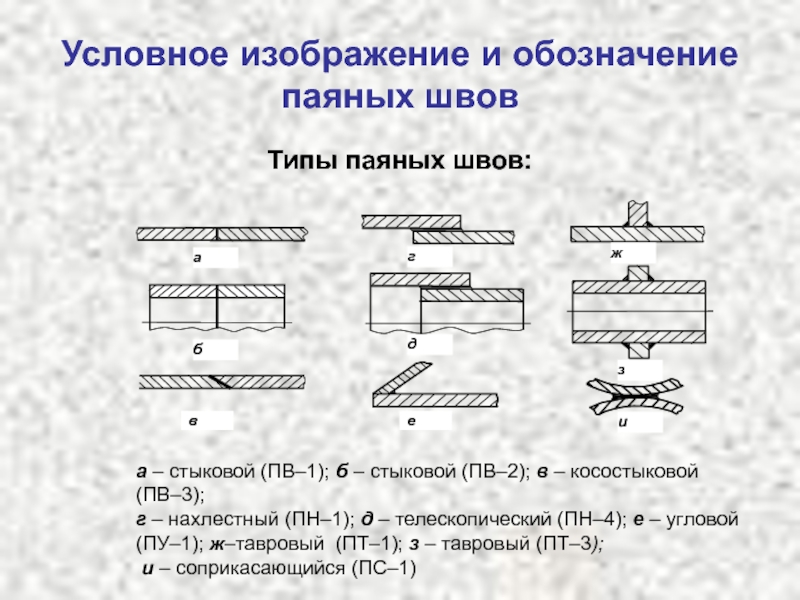

Слайд 34Условное изображение и обозначение паяных швов

Типы паяных швов:

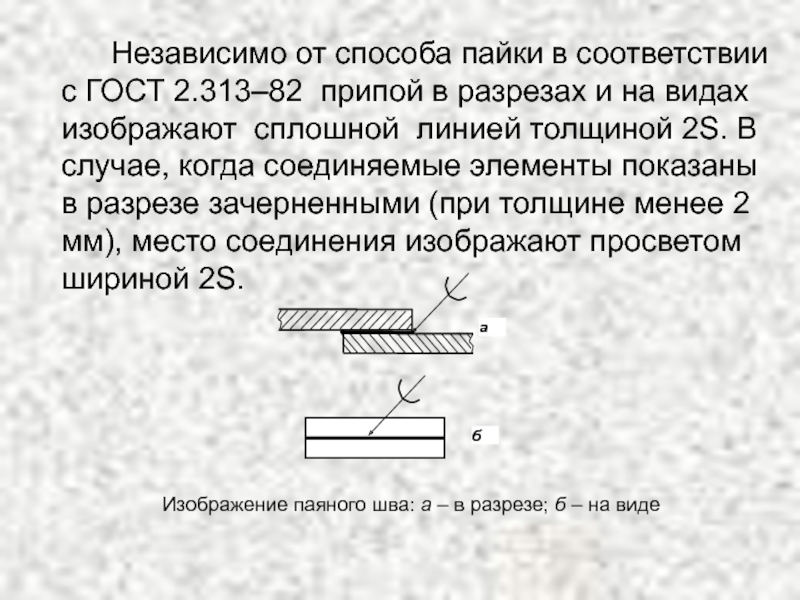

Слайд 35 Независимо от способа пайки в соответствии с ГОСТ 2.313–82 припой

в разрезах и на видах изображают сплошной линией толщиной 2S.

В случае, когда соединяемые элементы показаны в разрезе зачерненными (при толщине менее 2 мм), место соединения изображают просветом шириной 2S.

Изображение паяного шва: а – в разрезе; б – на виде

Слайд 36 Марку припоя приводят в технических требованиях чертежа над основной надписью

по типу: Припой ПОС40 ГОСТ 21931-76 (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 (с указанием сортамента), где Прв КР2 - проволока круглого сечения диаметром 2 мм. Там же записывают марку флюса. (Основные компоненты припоя ПОС40: олово 39…40%, сурьма 1,5…2%, остальное - свинец). Для швов, выполненных по периметру, линию-выноску заканчивают окружностью диаметром 3-4 мм, от которой проводят полочку. Ее используют для обозначения номера пункта технических требований.

Слайд 37Соединение деталей склеиванием

Неразъемное соединение деталей, основанное на силах физико-химического сцепления

– склеивание – находит все более широкое применение в современном

машиностроении. Склеивание металлов широко используется в очень ответственных машинах и сооружениях, например, самолетах, мостах и др.

Достоинствами клеевых соединений являются: возможность соединения деталей из разнородных, а также тонколистовых материалов, хорошее сопротивление усталости, возможность обеспечения герметичности.

К недостаткам клеевых соединений относятся: их слабая работа на неравномерный отрыв; незначительная тепловая стойкость (для большинства клеев она не превышает +90°C); склонность к ползучести при длительном воздействии больших статических нагрузок; длительная выдержка при полимеризации.

Слайд 38Типы швов клеевых соединений

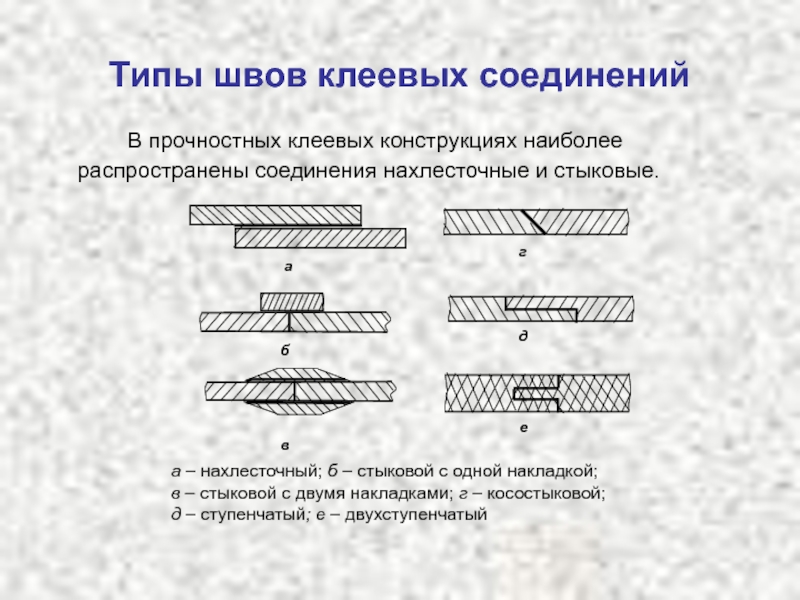

В прочностных клеевых конструкциях наиболее распространены соединения

нахлесточные и стыковые.

Слайд 39Условное изображение и обозначение клеевых швов

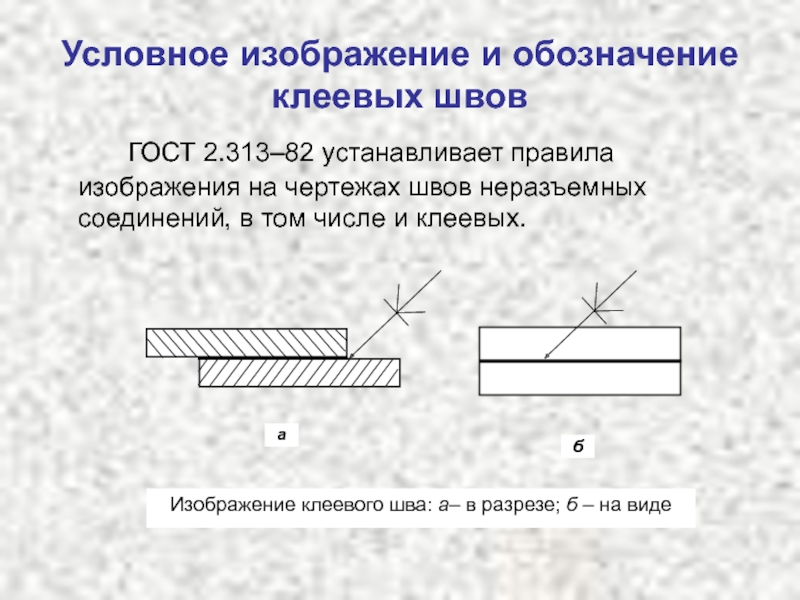

ГОСТ 2.313–82 устанавливает правила изображения

на чертежах швов неразъемных соединений, в том числе и клеевых.

Слайд 40 Если необходимое количество клея для склеивания сборочной единицы не может

быть определено конструктором, то клей в спецификацию не записывается (его

количество в этом случае устанавливается технологом). При этом в технических требованиях материал следует указывать записью по типу:

Клей БФ-2 ГОСТ 12172– ... (№1), клей 88 ТУ ... (№ 2).

Обозначение клеящего вещества по стандарту или техническим условиям приводят в технических требованиях чертежа соответствующей записью, в этом же пункте излагают требования к качеству шва. Ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

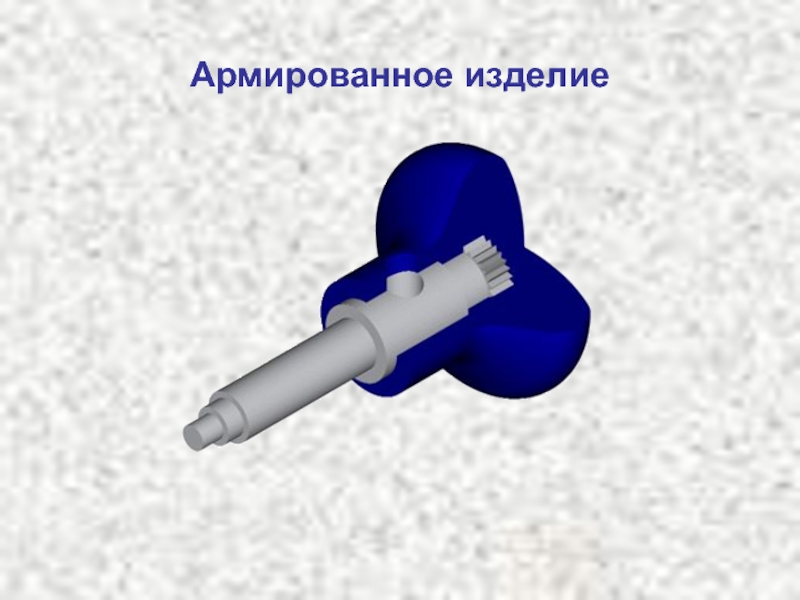

Слайд 41Армированные соединения

В машиностроении, приборостроении и других отраслях промышленности широко применяются

детали из неметаллических и металлических материалов, полученные методом прессования и

литья под давлением.

Арматура – это вставка в изделие, выполненная из материала, обеспечивающего необходимое качество. Изделие, содержащее арматуру, называют армированным.

Армированное изделие неоднородно по материалу, оно изготовлено с применением неразъемного соединения методом опрессовки, заформовкой (заливкой в металл), гуммированием или другими способами, обеспечивающими монолитную связь. Опресованная арматура подразделяется на втулочную, стержневую, проволочную, плоскую листовую и др.

Слайд 43Требования к арматуре и ее расположению

Арматура должна быть надежно

закреплена в осевом направлении и застрахована от поворота вокруг своей

оси. Для стержневой арматуры чаще всего применяют крепление с помощью рифленых поясков, разделенных кольцевой выточкой.

Арматуру нельзя располагать близко к краю или к поверхности изделия. Толщина стенки (из пластмассы) должна быть не менее 4 мм для порошкообразных и 2 мм – для волокнистых пластмасс.

Для крепления проволочной арматуры на ее концах делают различные отгибы, разрезы с отгибами и петли. Надежное крепление дает расплющивание арматуры по длине на 2…4 мм

Втулочную арматуру рекомендуется применять с глухими отверстиями. Для того чтобы она не имела осевого перемещения, предусматривают кольцевые канавки.

В случае прессовки арматуры с наружной резьбой не следует доводить резьбу до пластмассы. Необходимо оставлять участок без резьбы длиной 1,5 …2 мм.

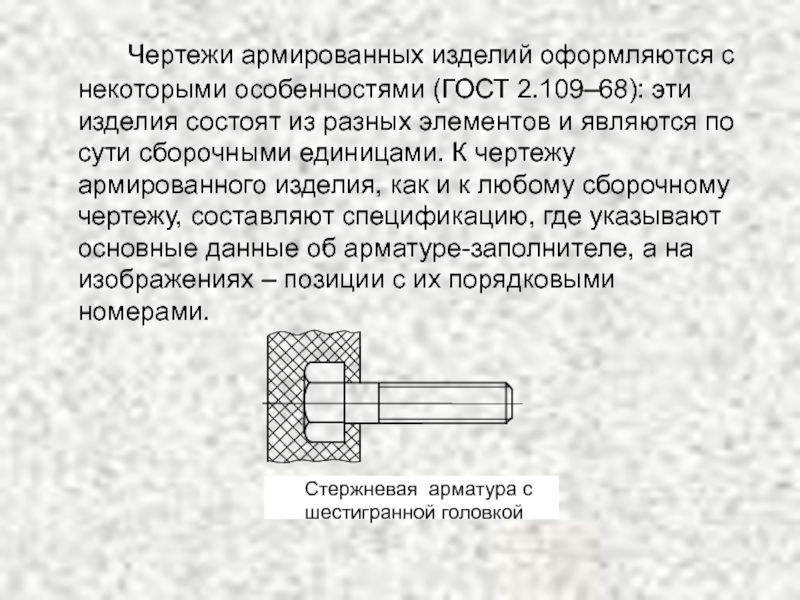

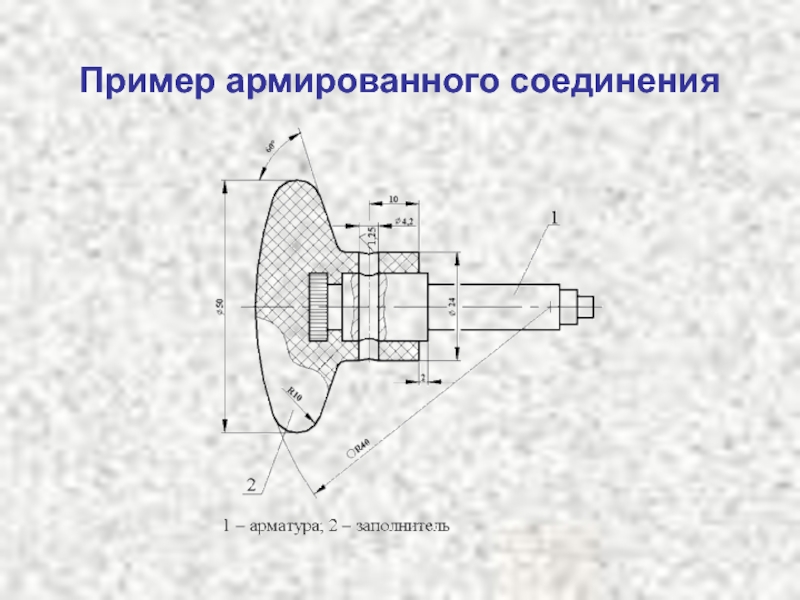

Слайд 44 Чертежи армированных изделий оформляются с некоторыми особенностями (ГОСТ 2.109–68): эти

изделия состоят из разных элементов и являются по сути сборочными

единицами. К чертежу армированного изделия, как и к любому сборочному чертежу, составляют спецификацию, где указывают основные данные об арматуре-заполнителе, а на изображениях – позиции с их порядковыми номерами.

Слайд 46

Соединение деталей методами пластической деформации

Пластической деформации в холодном состоянии поддаются

мягкие и вязкие металлы.

Широко распространены такие виды соединений, как

вальцевание, чеканка, расклепывание, раскатывание.

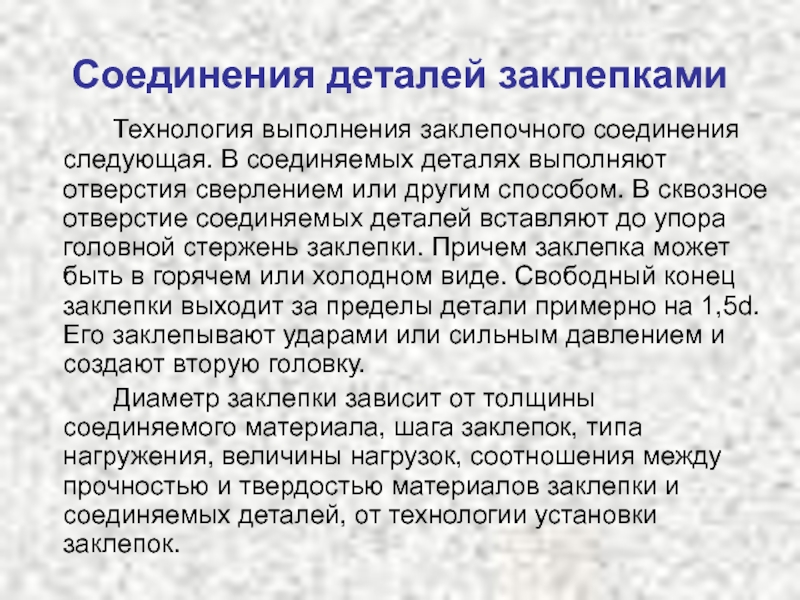

Слайд 47Соединения деталей заклепками

Технология выполнения заклепочного соединения следующая. В соединяемых деталях

выполняют отверстия сверлением или другим способом. В сквозное отверстие соединяемых

деталей вставляют до упора головной стержень заклепки. Причем заклепка может быть в горячем или холодном виде. Свободный конец заклепки выходит за пределы детали примерно на 1,5d. Его заклепывают ударами или сильным давлением и создают вторую головку.

Диаметр заклепки зависит от толщины соединяемого материала, шага заклепок, типа нагружения, величины нагрузок, соотношения между прочностью и твердостью материалов заклепки и соединяемых деталей, от технологии установки заклепок.

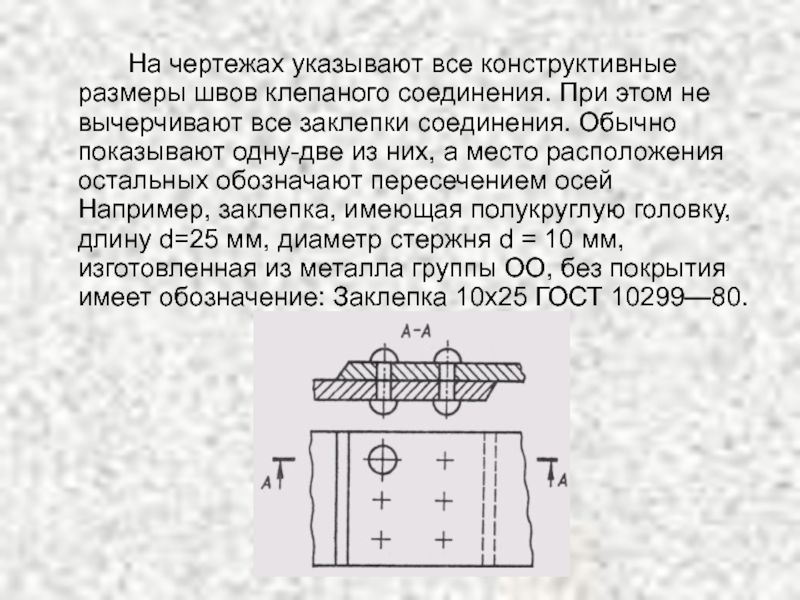

Слайд 48 На чертежах указывают все конструктивные размеры швов клепаного соединения. При

этом не вычерчивают все заклепки соединения. Обычно показывают одну-две из

них, а место расположения остальных обозначают пересечением осей Например, заклепка, имеющая полукруглую головку, длину d=25 мм, диаметр стержня d = 10 мм, изготовленная из металла группы ОО, без покрытия имеет обозначение: Заклепка 10x25 ГОСТ 10299—80.

Слайд 49Соединение деталей, обеспечивающие передачу крутящего момента

В технике распространены соединения деталей,

передающие вращение от вала к втулке, или наоборот. Детали, передающие

вращение, закрепляются на валах. Это закрепление должно обеспечить передачу крутящего момента так, чтобы детали не проворачивались относительно вала. Наиболее распространенными видами соединений в этом случае являются шпоночные и шлицевые соединения.

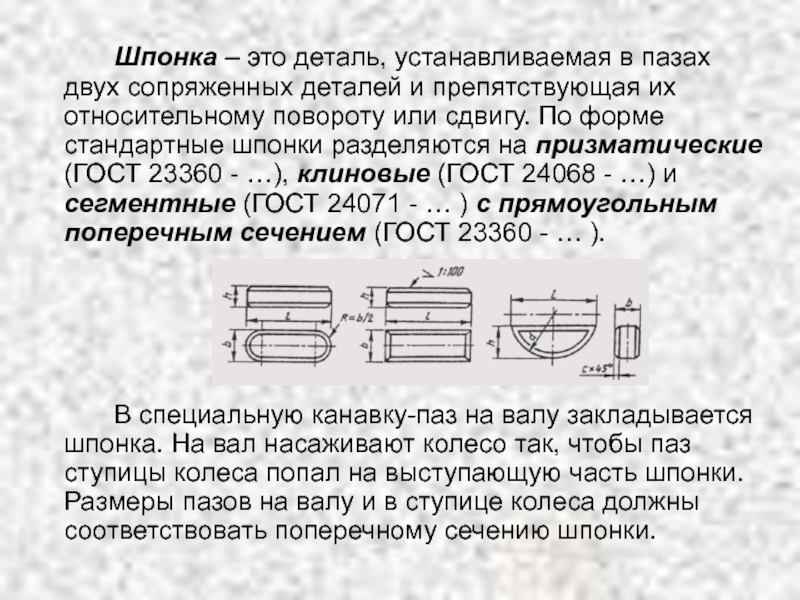

Слайд 51 Шпонка – это деталь, устанавливаемая в пазах двух сопряженных деталей

и препятствующая их относительному повороту или сдвигу. По форме стандартные

шпонки разделяются на призматические (ГОСТ 23360 - …), клиновые (ГОСТ 24068 - …) и сегментные (ГОСТ 24071 - … ) с прямоугольным поперечным сечением (ГОСТ 23360 - … ).

В специальную канавку-паз на валу закладывается шпонка. На вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечению шпонки.

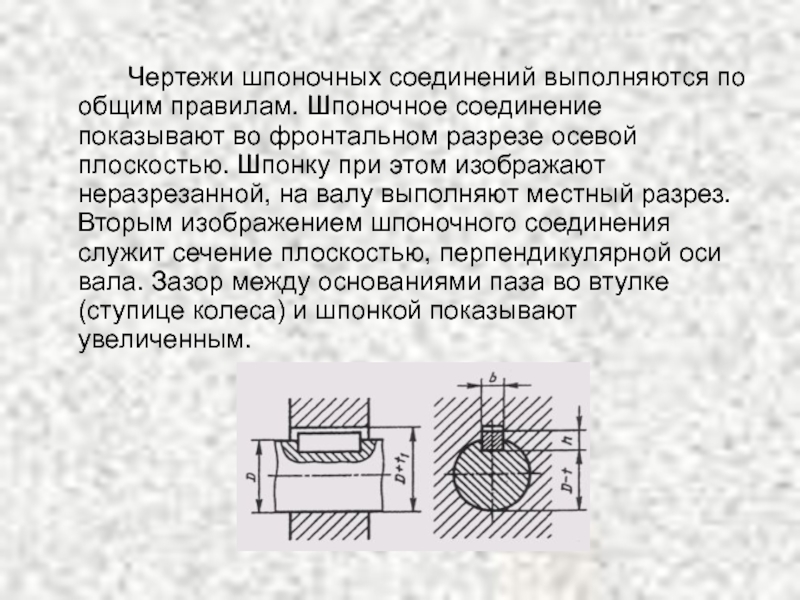

Слайд 52 Чертежи шпоночных соединений выполняются по общим правилам. Шпоночное соединение показывают

во фронтальном разрезе осевой плоскостью. Шпонку при этом изображают неразрезанной,

на валу выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным.

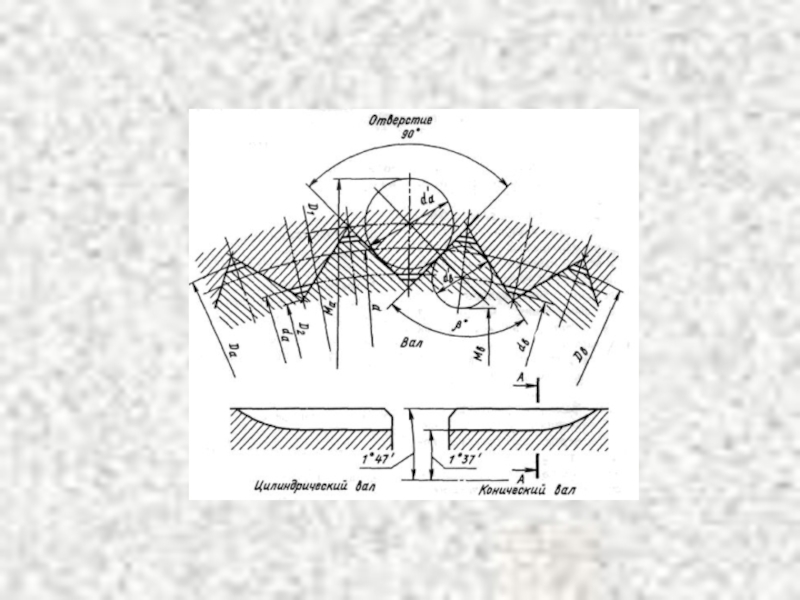

Слайд 53Шлицевые соединения

Если в отверстии детали (втулке, ступице зубчатого колеса) сделать

продольные пазы (шлицы), а на валу столько же выступов (зубьев)

соответствующей формы и насадить эту деталь на вал так, чтобы выступы входили в пазы, то мы получим шлицевое (зубчатое) соединение.

Зубчатые соединения, как и шпоночные, используются для передачи крутящего момента, а также в конструкциях, требующих перемещения деталей вдоль оси вала, например в коробках скоростей. Благодаря большому числу выступов на валу зубчатое соединение может передавать большие мощности по сравнению со шпоночным соединением и обеспечивать лучшую центровку вала и колеса.

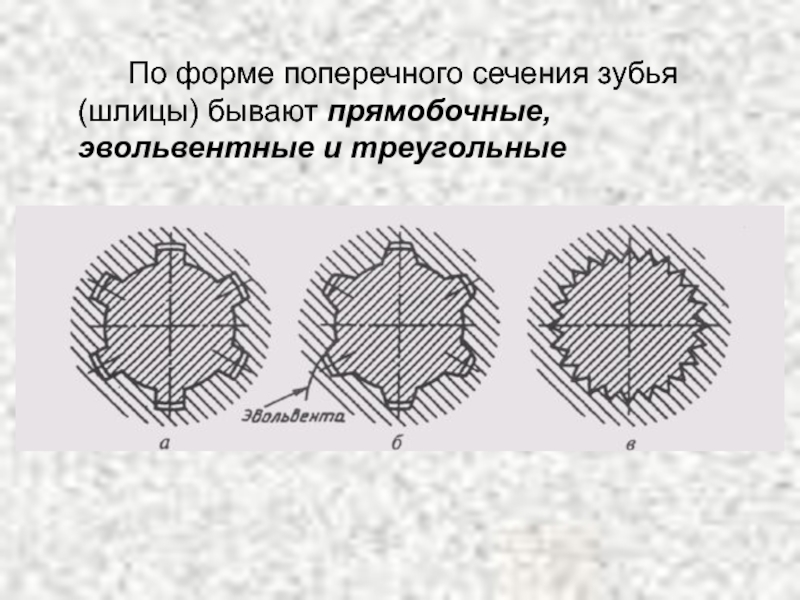

Слайд 54 По форме поперечного сечения зубья (шлицы) бывают прямобочные, эвольвентные и

треугольные

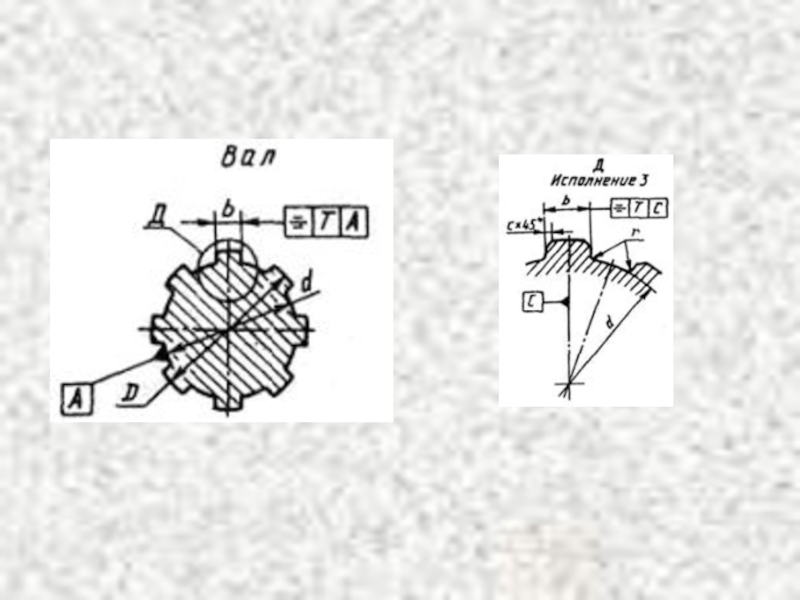

Слайд 55 Границу зубчатой поверхности вала, а также границу между зубьями полного

профиля и сбегом показывают сплошной тонкой линией.

Слайд 56 При изображении зубчатых соединений и их деталей, имеющих эвольвентный или

треугольный профиль, делительные окружности и образующие делительных поверхностей показывают штрихпунктирной

тонкой линией. На плоскости, перпендикулярной оси зубчатого вала или отверстия, показывают профиль одного зуба (выступа) и двух впадин, а фаски на конце шлицевого вала и в отверстии не показывают.