Слайд 1Виробничі процеси на лісопиляльно-деревообробних виробництвах

Продовження

1. Виробничий процес на складах

пиловочної сировини

1.1. Зберігання сировини на складах

1.2. Сортування пиловочної сировини

1.3. Підготовка

пиловочної сировини до розпилювання

1.4. Розрахунок обладнання для складів пиловочної сировини, структурна схема і планування

2. Технологічні схеми виготовлення пилопродукції

2.1. Структурні схеми виготовлення пилопродукції

2.2. Характеристика обладнання лісопиляльних потоків, розрахунок продуктивності

3. Сушіння пиломатеріалів і заготовок

Слайд 23. Сушіння пиломатеріалів і заготовок

3.1. Технологічна мета процесу сушіння деревини

Сушіння

– процес видалення з деревини вологи. Технологічна мета процесу сушіння

визначається зміною фізичних та експлуатаційних властивостей деревини при зміні її вологості, а саме:

а) забезпечення стабільності розмірів і форми деталей (зниження вологості деревини до величини, яка відповідає умовам експлуатації виробів з деревини, повторне зволоження деревини не допускається);

б) запобігання біопошкоджень деревини (суху деревину менше пошкоджують гриби та комахи);

в) зменшення маси з одночасним підвищенням міцності (при зменшенні вологості відповідно зменшується маса деревини, а показники міцності зростають);

г) покращується якість склеювання та опорядження деревини (суха деревина краще склеюється та опоряджується, ніж волога).

Слайд 33.2. Способи сушіння деревини

Сушіння деревини є складним тепломасообмінним процесом. За

видом підведення тепла до пиломатеріалів розрізняють такі способи сушіння: конвективне;

кондуктивне, радіаційне, електричне (діелектричне, індукційне). Існують комбіновані способи сушіння, в яких одночасно використовують різні види передачі тепла або суміщають інші ознаки різних видів сушіння.

Кондуктивний (контактний) спосіб сушіння відбувається в пароповітряному (газовому) середовищі з передачею теплоти до висушуваного матеріалу при його контакті з нагрітими поверхнями.

Радіаційний спосіб сушіння відбувається в пароповітряному (газовому) середовищі при передачі тепла до висушуваного матеріалу тепловим випромінюванням нагрітих поверхонь. Ефективність радіаційного сушіння визначається густиною потоку інфрачервоних променів та їх проникністю в деревину.

Слайд 4Електричний спосіб сушіння:

індукційне сушіння - відбувається в пароповітряному середовищі, матеріал

розміщено в електромагнітному полі промислової частоти, а передача теплоти до

матеріалу здійснюється від феромагнітних прокладок (розміщених в штабелі), які нагріваються індукційними (вихрьовими) струмами (їх ще називають струмами Фуко);

діелектричне сушіння відбувається в пароповітряному середовищі, матеріал розміщено в електромагнітному полі струмів високої (1,0 ... 13,8 МГц) та надвисокої (біля 109 Гц) частоти, де тепло акумулюється в матеріалі за рахунок діелектричних втрат.

Слайд 5Конвективний спосіб сушіння. Сушіння проводиться в газоповітряному середовищі (повітря, перегріта

пара), яке передає тепло деревині шляхом конвекції. Конвективний спосіб сушіння

розділяють на два основні види: конвективно-атмосферний та конвективно-тепловий.

Конвективно-теплове сушіння можна розділити на такі підвиди:

пароповітряне, при якому тепло передається до матеріалу конвективним способом від нагрітого вологого повітря (паро-повітряна суміш);

газове, з використанням агента обробки – топкових газів;

парове з використанням агента обробки – перегрітої пари або пари органічних речовин;

рідинне, з використанням агента обробки – розчинів гідрофільних рідин або розплавів гідрофобних рідин;

ротаційне, при якому додатково використовується відцентровий ефект при обертанні матеріалу;

вакуумне, при застосуванні різних способів нагрівання матеріалу;

адсобційне, при використанні для висушування агента обробки різних адсорбентів (солей, спиртів....);

конденсаційне, при якому використовуються різного типу кондиціонери, які висушують агент обробки.

Слайд 63.3. Види вологи в деревині

Згідно з класифікацією Ребіндера П.А. за

характером взаємозв'язку з вологою вологі матеріали поділяють на три класи:

–

колоїдні тіла при зміні вмісту вологи значно змінюють свої розміри, але зберігають свою пластичність (желатин).

– капілярно-пористі тіла при зміні вмісту вологи мало змінюють свої розміри, а при висиханні стають крихкими (керамічні вироби).

– капілярно-пористі колоїдні тіла мають капілярно-пористу будову, а стінки капілярів мають властивості обмежено набухаючих колоїдних тіл (шкіра, тканини, деревина).

Воду, яка знаходиться в деревині, поділяють на:

– вільну, яка знаходиться в порожнинах клітинних стінок і утримується в них механічно;

– зв'язану, яку розділяють на адсорбційну, яка утворює міжмікрофібрилярні прошарки в клітинній стінці та мікрокапілярну, яка знаходиться у вільних від деревинної речовини просторах клітинної стінки.

Макрокапілярна система утворена порожнинами судин (мінімальний радіус макрокапіляра > 10-5 см), а мікрокапілярна – системою сполучених судин в стінках клітин (радіус мікрокапіляра, як правило, не перевищує 3·10-7 см).

Слайд 7Види вологи в деревині

Абсолютну вологість деревини обчислюють за відношенням маси

вологи, що міститься в деревині, до маси деревини в абсолютно

сухому стані і визначають за формулою

(1)

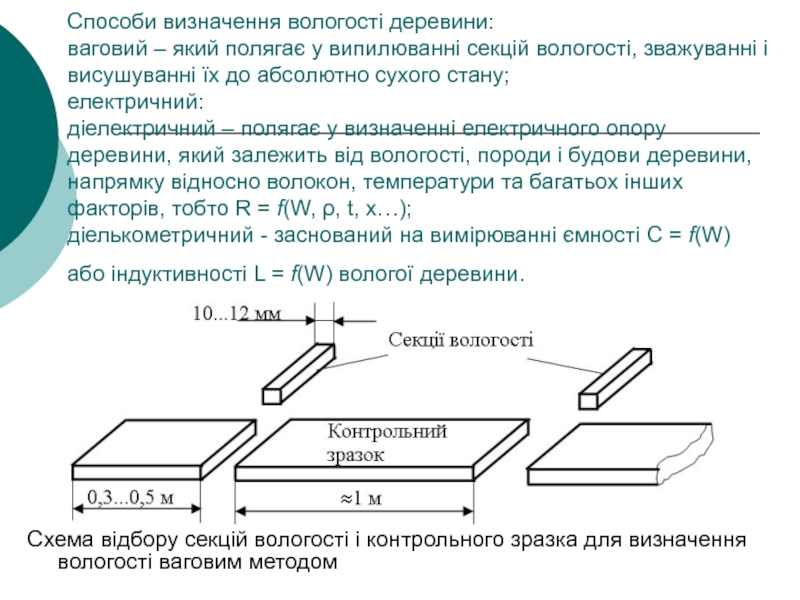

Слайд 8Способи визначення вологості деревини:

ваговий – який полягає у випилюванні

секцій вологості, зважуванні і висушуванні їх до абсолютно сухого стану;

електричний:

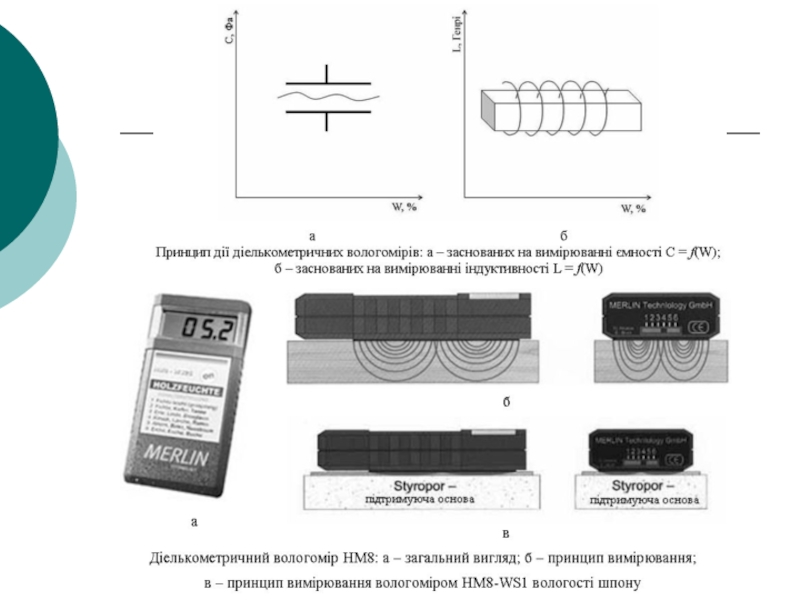

діелектричний

– полягає у визначенні електричного опору деревини, який залежить від вологості, породи і будови деревини, напрямку відносно волокон, температури та багатьох інших факторів, тобто R = f(W, ρ, t, x…);

діелькометричний - заснований на вимірюванні ємності С = f(W) або індуктивності L = f(W) вологої деревини.

Схема відбору секцій вологості і контрольного зразка для визначення вологості ваговим методом

Слайд 9Технічна характеристика вологомір АЛМА – ВВД-570: діапазон вимірювання вологи –

5…70 %; діапазон температурної корекції – 0…80°С; діапазон робочих температур

–

–10…+40°С; робоча відносна вологість повітря – не більше 80 %; габаритні розміри – 25×75×120 мм; напруга батареї живлення – 7…11 В; струм споживання – не більше 5 мА; похибка приладу – менше 0,5 %.

Слайд 113.4. Гігроскопічність та рівноважна вологість деревини

Стійка вологість – це вологість,

до якої прямує деревина під час витримування її у повітрі

певного стану. Деревина може набувати стійкої вологості, виділяючи вологу в повітря – десорбція (сушіння) або поглинаючи її – сорбція (зволоження). В однакових умовах стійка вологість під час сорбції Wс.с менша як десорбції Wс.д, а різницю між ними називають показником гістерезису сорбції

ΔW=Wс.д-Wс.с. (2)

Стійка вологість деревини залежить від температури і відносної вологості повітря. Величина гістерезису сорбції залежить частково від стану повітря, але найбільший вплив мають розміри сортимента. Для дуже малих деревних частин (деревна мука, тонка тирса) гістерезис становить 0,2…0,3 %, і в практичних розрахунках можна враховувати, що Wс.с≈Wс.д. Зі збільшенням розмірів зразків гістерезис збільшується: для зразків товщиною 15…100 мм він становить приблизно 2,5 %; для фанери товщиною 3…8 мм, склеєної альбуміновими або казеїновими клеями – 1,2 %.

Слайд 12Рівноважна вологість – стійка вологість подрібненої деревини.

Для деревини атмосферного сушіння

стійку вологість під час сорбції і десорбції визначають

;

. (3)

Деревина камерного сушіння, що підлягала тривалому впливу підвищеної температури (більше як 50°С), має трохи понижену гігроскопічність, тому

; . (4)

Слайд 13Діаграма рівноважної вологості деревини

Слайд 143.5. Підготовка матеріалу до сушіння

Правила формування штабелів

Пилопродукцію для камерного сушіння

складають у штабеля. Штабеля формують двох типів:

пакетний, який формують з

окремих пакетів за допомогою підйомно-транспортних засобів;

суцільний, який формують на підштабельній основі (платформі) до повного габаритного розміру.

Розміри пакетів і штабелів залежать від внутрішніх розмірів камери.

В одну сушильну камеру потрібно завантажувати штабеля, які складено із пиломатеріалів або заготовок однієї породи і товщини.

Штабель складають на підштабельну основу (платформу), яка повинна бути міцною, жорсткою, а верх горизонтальним. Розміри платформи повинні бути однаковими з шириною і довжиною штабеля. Як підштабельну основу рекомендовано використовувати підштабельні візки або спеціальні піддони залежно від способу завантаження камери.

Форма поперечного перетину пакетів та штабелів повинна бути прямокутною, а їх торці повинні бути вирівняними по вертикалі з обох боків штабеля. Щоб запобігти жолобленню верхніх рядів дощок (заготовок) необхідно передбачити їхню фіксацію тягарем чи іншими засобами.

Слайд 15Залежно від напряму циркуляції агента сушіння через штабель застосовують два

способи складання: без шпацій – суцільними рядами, без проміжків (шпацій)

між дошками в горизонтальному ряді для камер з горизонтальною циркуляцією поперек штабеля; зі шпаціями – проміжками між дошками в горизонтальних рядах для камер з горизонтальною циркуляцією вздовж штабеля та для камер з вертикальною примусовою або природною циркуляцією. Загальна ширина шпацій під час формування штабеля з обрізних дощок повинна становити 20…35 % від його ширини, а з необрізних дощок – 40…50 %. Меншу ширину шпацій встановлюють для тонких матеріалів, які швидко сохнуть, а більша ширина шпацій – для товстих матеріалів, які повільно сохнуть.

Ширші дошки складають на краях штабеля, а вузькі – в середину. Довші дошки складають на краях штабеля, а короткі – в середину. Стиковані пиломатеріали розміщують не менше ніж на двох прокладках і їх торці вирівнюють по торця пакета чи штабеля. Необрізні дошки складають відземкуватою частиною в різні боки. Якщо за шириною пакета або штабеля не можна розмістити цілу кількість дощок, то залишають проміжок по середині.

Слайд 16Горизонтальні ряди пиломатеріалів в штабелі розділяють міжрядовими прокладками, а пакети

за висотою штабеля – міжпакетними. За висотою штабеля прокладки слід

встановлювати вертикально одна над одною. Крайні прокладки потрібно ставити не більше як 25 мм від торців пиломатеріалів. Кінці прокладок не повинні виступати за бокові поверхні штабеля більше як на 25 мм.

Міжрядові прокладки мають розмір 2540 мм (для штабелів висотою до 2,6 м можна застосовувати прокладки завтовшки 22 мм, а за висоти штабеля до 5 м – прокладки завтовшки 32 мм). Довжина прокладок дорівнює ширині штабеля з відхиленням 10 мм. Відхилення прокладок за товщиною не повинно перевищувати 1 мм, а за шириною – 2 мм. Як прокладки можна використати самі заготовки, якщо їх товщина не перевищує 32 мм, а ширина – 70 мм. Застосовують також особливі прокладки, які запобігають запарюванню пиломатеріалів в місцях встановлення прокладок.

Розміри міжпакетних прокладок можуть бути 7575мм, 75100мм або 100100мм. Довжина їх дорівнює ширині штабеля.

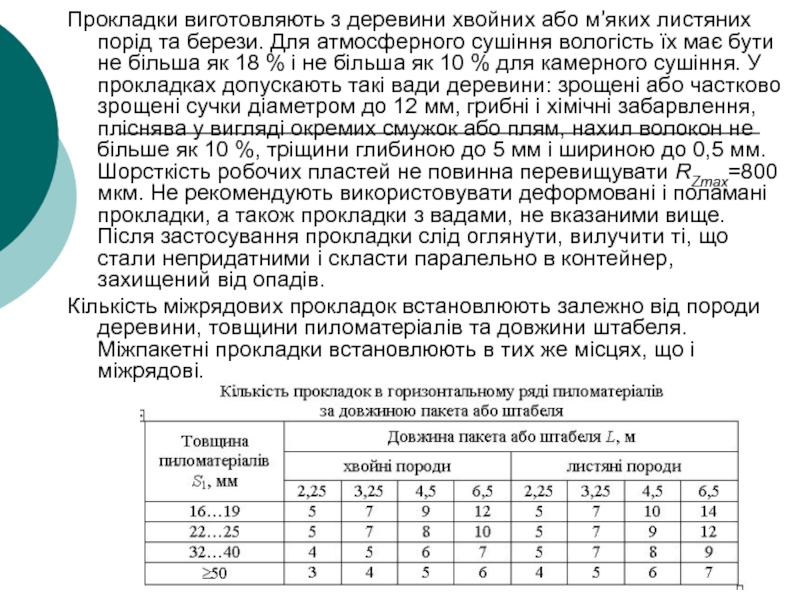

Слайд 17Прокладки виготовляють з деревини хвойних або м’яких листяних порід та

берези. Для атмосферного сушіння вологість їх має бути не більша

як 18 % і не більша як 10 % для камерного сушіння. У прокладках допускають такі вади деревини: зрощені або частково зрощені сучки діаметром до 12 мм, грибні і хімічні забарвлення, пліснява у вигляді окремих смужок або плям, нахил волокон не більше як 10 %, тріщини глибиною до 5 мм і шириною до 0,5 мм. Шорсткість робочих пластей не повинна перевищувати RZmax=800 мкм. Не рекомендують використовувати деформовані і поламані прокладки, а також прокладки з вадами, не вказаними вище. Після застосування прокладки слід оглянути, вилучити ті, що стали непридатними і скласти паралельно в контейнер, захищений від опадів.

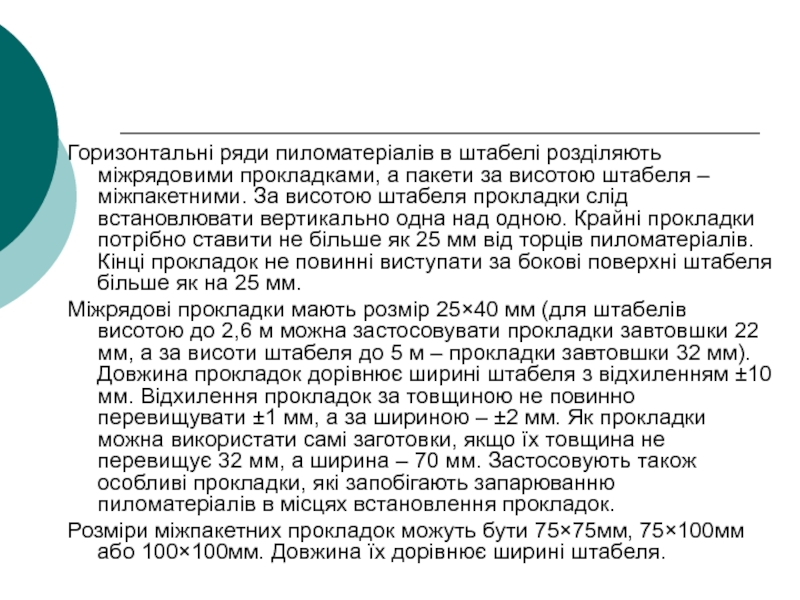

Кількість міжрядових прокладок встановлюють залежно від породи деревини, товщини пиломатеріалів та довжини штабеля. Міжпакетні прокладки встановлюють в тих же місцях, що і міжрядові.

Слайд 183.6. Проведення камерного сушіння пиломатеріалів

Процес камерного сушіння пиломатеріалів включає такі

технологічні та контрольні операції:

т – складання пилопродукції в штабель;

к –

визначення початкової вологості деревини;

т – призначення режиму сушіння;

т – завантаження камери;

т – початкове прогрівання матеріалу;

т – управління сушильною камерою;

к – контроль за режимом сушіння (параметрами агента сушіння);

к – контроль за станом матеріалу;

т – вологотеплообробка деревини;

т – кондиціонуюча обробка деревини;

т – охолодження деревини після сушіння;

т – вивантаження сушильної камери.

Режим сушіння – це точне призначення параметрів сушильного агента скоординоване за часом або станом деревини. Стандартні режими скоординовані за вологістю деревини, тобто побудова режимів базується на зміні параметрів середовища (tс, або Wp) при зміні вологості (W) деревини: 8-ми ступеневі (І.В. Кречетов), 6-ти ступеневі (П.В. Соколов), триступеневі і двоступеневі (П.С. Серговський), багатоступеневі (зарубіжних фірм Нildebrand, Vanicek, Valmet, ...), різноступеневі (П.В. Білей).

Слайд 19Режим сушіння вибирають залежно від породи і товщини матеріалу, також

від вимог, які ставлять до якості висушеного матеріалу.

Під час сушіння

пиломатеріалів застосовують режими із збільшенням з плином процесу жорсткості. Режими регламентують стан сушильного агента при вході в штабель. Для камер періодичної дії використовують чотири категорії режимів: м’які, нормальні, форсовані і високотемпературні. Однак, сучасна тенденція вдосконалення режимів сушіння йде до пом'якшення режимів, тобто застосовують тільки м’які та нормальні режими.

Залежно від конструкції камери завантаження її матеріалом здійснюють на вагонетках рейковим шляхом або авто- чи електронавантажувачем.

Технологічна мета початкового нагрівання – теплова підготовка матеріалу до процесу сушіння. Інтенсивне початкове нагрівання забезпечується впуском в камеру сухої насиченої пари через зволожувальні труби або води, що вприскується до камери через форсунки при включених калориферах, працюючих вентиляторах і закритих припливно-витяжних каналах.

Слайд 20Для камер періодичної дії при застосуванні низькотемпературних режимів сушіння, якщо

у самому режимі не закладено параметрів початкового прогрівання, то температуру

повітря на період початкового нагрівання приймають на 5…8С вище від температури першого ступеня режиму сушіння. Якщо початкова вологість деревини вища від точки насичення W0Wтн, то відносну вологість агента сушіння встановлюють на рівні ≈1,0 Якщо початкова вологість нижче точки насичення W0Wтн, то відносна вологість повітря приймається =0,95…0,98 або за діаграмою рівноважної вологості

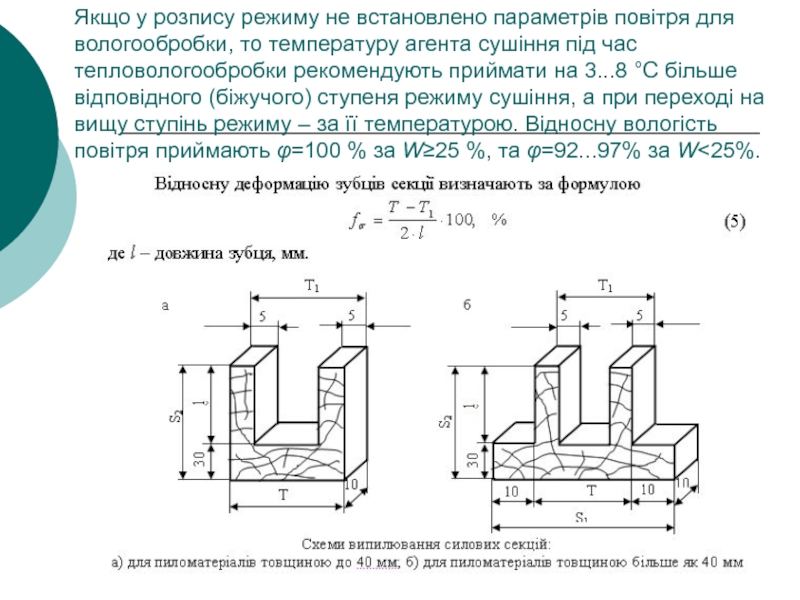

Проміжкові тепловологообробки деревини. Проведення тепловологообробок дозволяє, крім збільшення пластичності деревини і зменшення внутрішніх напружень, в значній мірі вирівняти температурне поле в камері. Таким чином, проведення проміжкових тепловологообробок дозволяє періодично знімати накопичені напруження, зберігати цілісність матеріалу під час сушіння. Періодичність проведення тепловологообробок залежить від особливостей будови деревини, розміру матеріалу та застосовуваних режимів. Проміжкові тепловологообробки проводять шляхом розпилювання води до зваженого стану (туману) або пари в робочий простір сушарки через зволожувальні труби при закритих припливно-витяжних каналах та при включених вентиляторах. Проміжну вологотеплообробку призначають за середньої вологості деревини ≈25%. Тривалість проміжної вологотеплообробки повинна бути такою, щоб зубці силових секцій мали після вирівнювання вологості відносну деформацію не більше як 2 %.

Слайд 21Якщо у розпису режиму не встановлено параметрів повітря для вологообробки,

то температуру агента сушіння під час тепловологообробки рекомендують приймати на

3...8 °С більше відповідного (біжучого) ступеня режиму сушіння, а при переході на вищу ступінь режиму – за її температурою. Відносну вологість повітря приймають φ=100 % за W≥25 %, та φ=92...97% за W<25%.

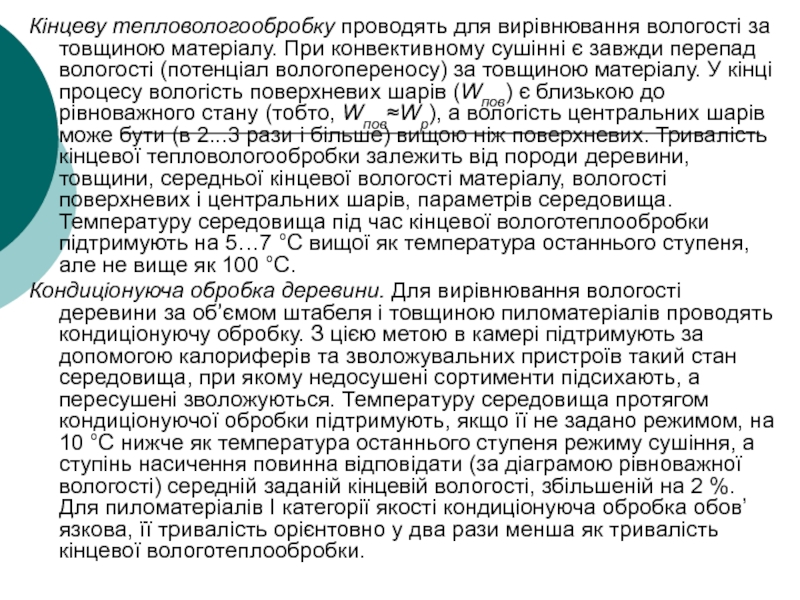

Слайд 22Кінцеву тепловологообробку проводять для вирівнювання вологості за товщиною матеріалу. При

конвективному сушінні є завжди перепад вологості (потенціал вологопереносу) за товщиною

матеріалу. У кінці процесу вологість поверхневих шарів (Wпов) є близькою до рівноважного стану (тобто, Wпов≈Wр), а вологість центральних шарів може бути (в 2...3 рази і більше) вищою ніж поверхневих. Тривалість кінцевої тепловологообробки залежить від породи деревини, товщини, середньої кінцевої вологості матеріалу, вологості поверхневих і центральних шарів, параметрів середовища. Температуру середовища під час кінцевої вологотеплообробки підтримують на 5…7 °С вищої як температура останнього ступеня, але не вище як 100 °С.

Кондиціонуюча обробка деревини. Для вирівнювання вологості деревини за об’ємом штабеля і товщиною пиломатеріалів проводять кондиціонуючу обробку. З цією метою в камері підтримують за допомогою калориферів та зволожувальних пристроїв такий стан середовища, при якому недосушені сортименти підсихають, а пересушені зволожуються. Температуру середовища протягом кондиціонуючої обробки підтримують, якщо її не задано режимом, на 10 °С нижче як температура останнього ступеня режиму сушіння, а ступінь насичення повинна відповідати (за діаграмою рівноважної вологості) середній заданій кінцевій вологості, збільшеній на 2 %. Для пиломатеріалів І категорії якості кондиціонуюча обробка обов’язкова, її тривалість орієнтовно у два рази менша як тривалість кінцевої вологотеплообробки.

Слайд 23Охолодження деревини після сушіння. Деревину можна виймати з камери, якщо

різниця між її температурою і температурою зовнішнього середовища не перевищує

20 °С.

Приклад режиму сушіння деревини. Режими фірми ГОРЛУШКО.

Слайд 243.7. Обладнання для сушіння пиломатеріалів

Для сушіння пиломатеріалів та заготовок на

даний час набули широкого поширення конвективні сушильні камери періодичної дії.

Конвективні сушильні камери можуть будувати в стаціонарних огородженнях (цегляних) або в збірно-металевих.

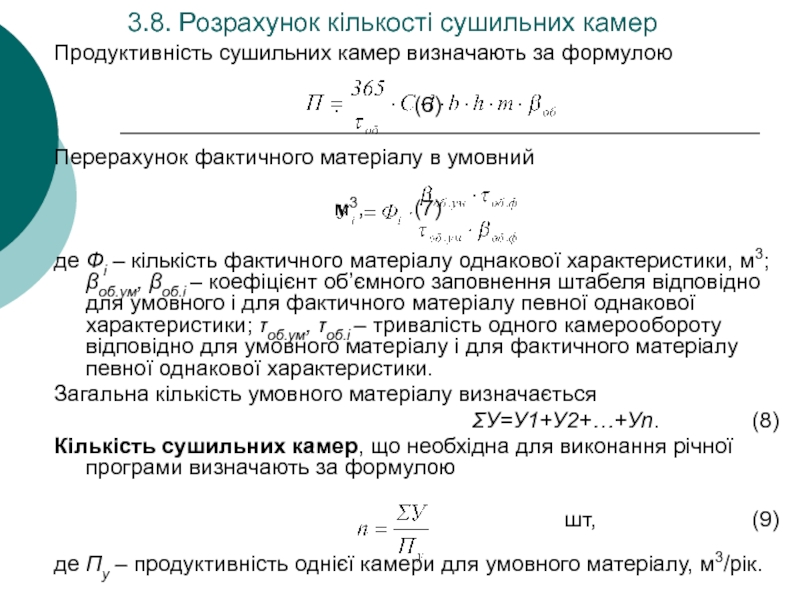

Слайд 253.8. Розрахунок кількості сушильних камер

Продуктивність сушильних камер визначають за формулою

. (6)

Перерахунок

фактичного матеріалу в умовний

м3, (7)

де Фі – кількість фактичного матеріалу однакової

характеристики, м3; βоб.ум, βоб.і – коефіцієнт об’ємного заповнення штабеля відповідно для умовного і для фактичного матеріалу певної однакової характеристики; τоб.ум, τоб.і – тривалість одного камерообороту відповідно для умовного матеріалу і для фактичного матеріалу певної однакової характеристики.

Загальна кількість умовного матеріалу визначається

ΣУ=У1+У2+…+Уn. (8)

Кількість сушильних камер, що необхідна для виконання річної програми визначають за формулою

шт, (9)

де Пу – продуктивність однієї камери для умовного матеріалу, м3/рік.