Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Влажно-тепловая обработка деталей

Содержание

- 1. Влажно-тепловая обработка деталей

- 2. 1. Способы формообразования деталей швейных изделийВ соответствии

- 3. Метод воздействия на «тонкую» структуру предусматривает несколько

- 4. Слайд 4

- 5. Применение того или иного способа получения формы

- 6. 2. Сущность процесса ВТО Под влажно-тепловой обработкой

- 7. Сущность ВТО заключается в изменении конфигурации цепей

- 8. В вязкотекучем состоянии в полимере под действием

- 9. Зависимость деформации полимеров от температуры и определение

- 10. Таким образом, из анализа термомеханической кривой следует,

- 11. 3. Стадии процесса ВТОВесь процесс ВТО можно

- 12. Максимальная температура, до которой можно нагревать поли-мерный

- 13. Влага способствует быстрому прогреву волокон ткани, резкому

- 14. Увлажнение материала может быть водой или паром.При

- 15. Давление утюга или подушки пресса на увлажненный

- 16. 4. Способы ВТОВ зависимости от применяемого оборудования

- 17. Прессование – параллельный способ обработки, когда ткань

- 18. 5. Операции ВТОСутюживание и оттягиваниеПрессованиеОттутюживаниеОтпаривание

- 19. Сутюживание и оттягивание (уменьшение или увеличение линейных

- 20. Заутюживание и разутюживание – укладывание припусков швов

- 21. 5. Оборудование для ВТОВлажно-тепловую обработку выполняют утюгом,

- 22. В зависимости от способа нагрева рабочих органов

- 23. Для выполнения операций внутрипроцессной и окончательной ВТО

- 24. Форма утюжильных поверхностей может быть: плоская прямоугольная

- 25. Ряд зарубежных фирм разрабатывает утюжильные столы специального

- 26. Утюжильные столы для выполнения внутрипроцессной ВТО одежды

- 27. Утюжильные и гладильные столы:Гладильный стол марки PUS 200/D(«Lelit», Италия);Утюжильный стол марки DL-1600 («GOLD EAGLE», Китай

- 28. Важным элементом утюжильных поверхностей – столов и

- 29. Столы имеют камеру обогрева (температура до 130°С),

- 30. - с паровыми щетками для глажения готовых

- 31. Подогрев поверхности утюжильных столов необходим для подсушивания

- 32. В утюжильных столах, используемых на окончательной ВТО

- 33. Местное освещение равномерно распределяет свет над рабочей

- 34. Применяемые в промышленности утюги различают повиду нагрева,

- 35. В утюгах с электрообогревом подошва утюга нагревается

- 36. Назначение утюгов определяется формой их подошвы и

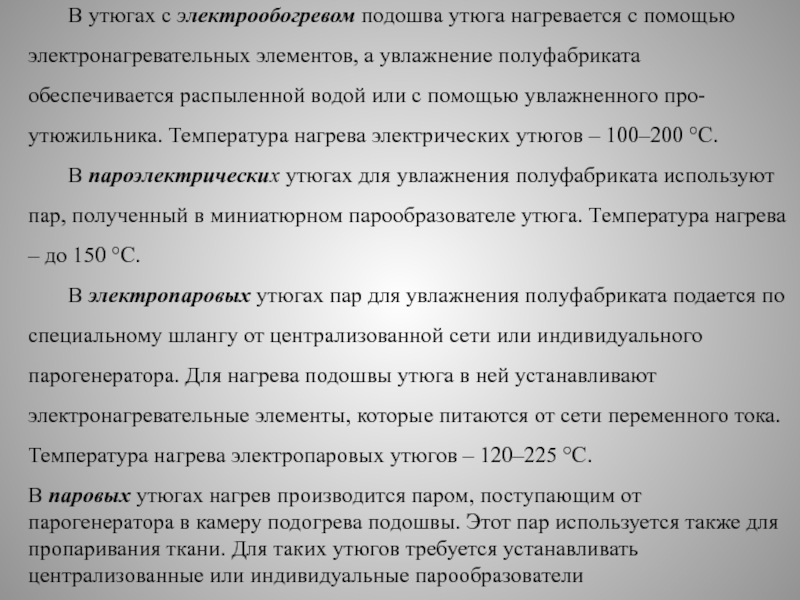

- 37. Современные утюги оснащены электронными приставками для управления

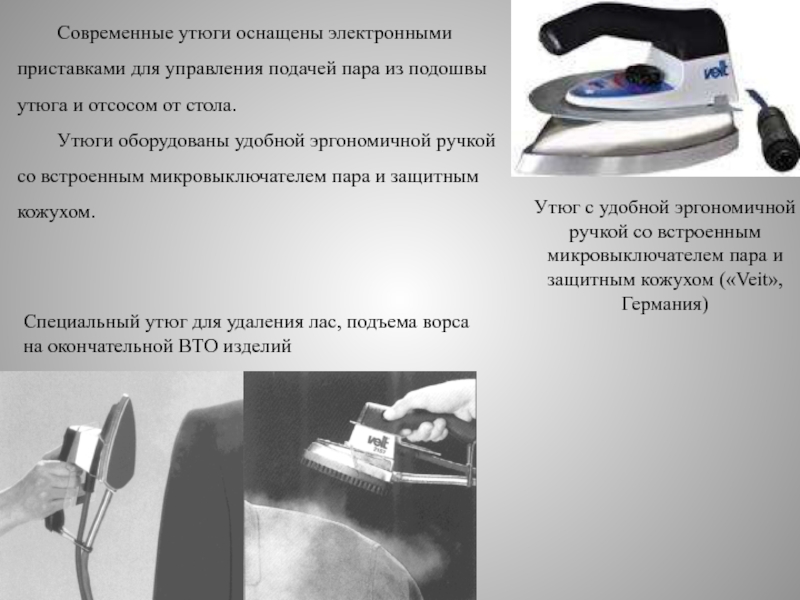

- 38. Для повышения производительности труда и улучшения качества

- 39. Прессы Наиболее распространенным видом оборудования для ВТО

- 40. Прессы для дублирования в зависимости от фиксации

- 41. На швейных предприятиях применяются и прессы карусельного

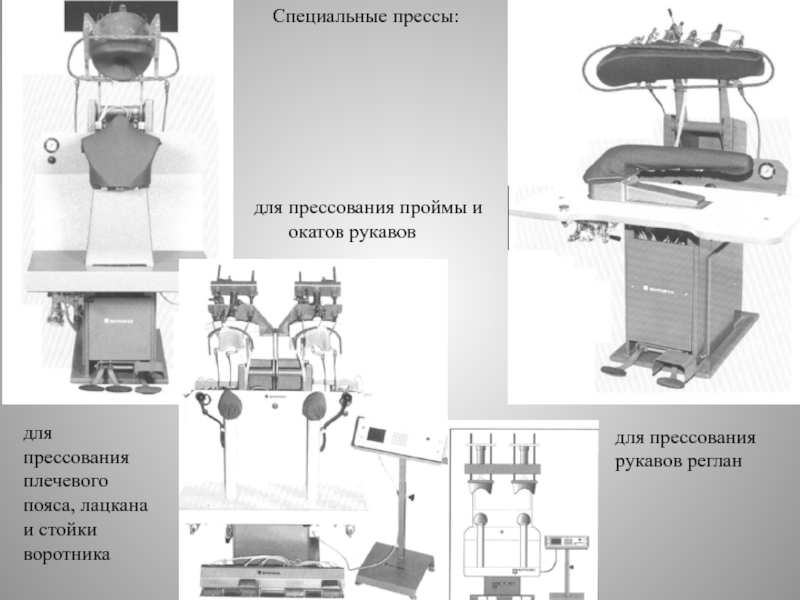

- 42. Специальные прессы оснащены объемными подушками или специальными

- 43. Специальные прессы: для прессования плечевого пояса, лацкана

- 44. Покрытие нижней подушки представляет собой пакет специальных

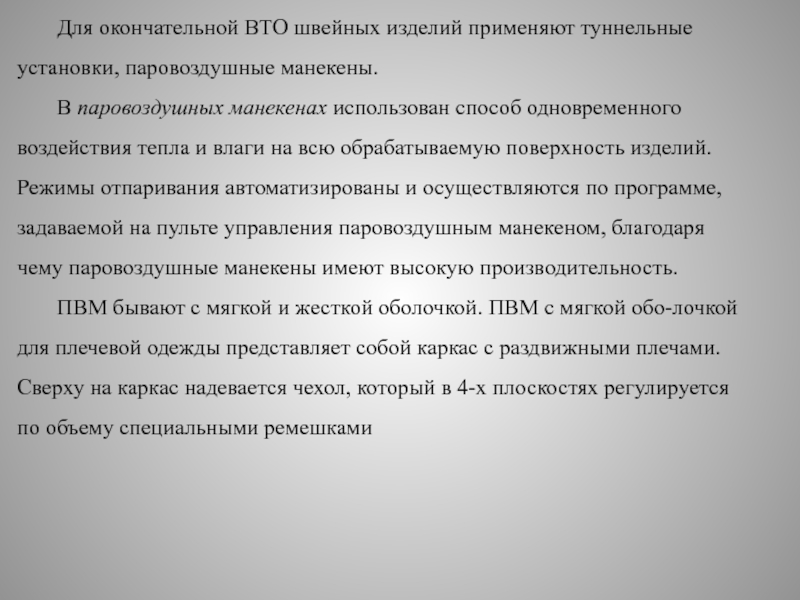

- 45. Для окончательной ВТО швейных изделий применяют туннельные

- 46. Паровоздушные манекены фирмы «Battistella», (Италия):для плечевой одеждыкомбинированный пароманекен

- 47. Паровоздушные манекены с мягкой оболочкой

- 48. Для улучшения качества ВТО на ПВМ воздействие

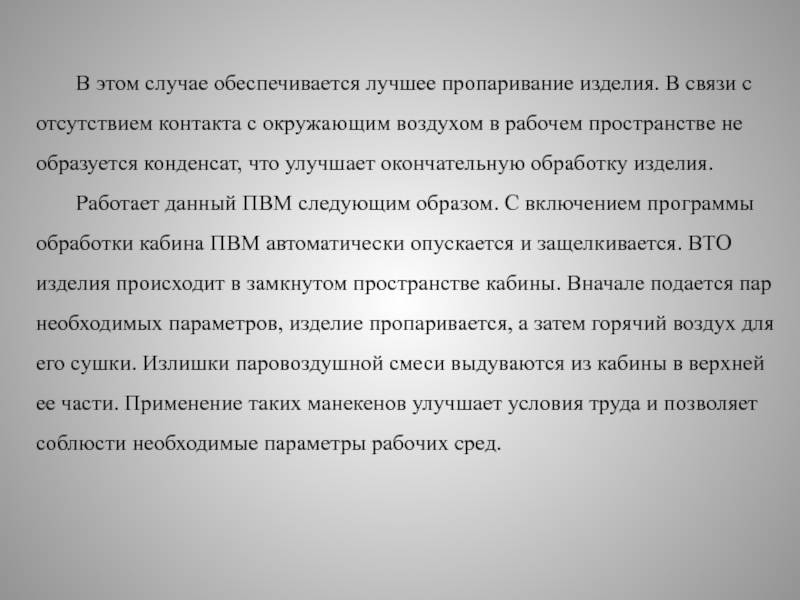

- 49. В этом случае обеспечивается лучшее пропаривание изделия.

- 50. ПВМ с жесткой оболочкой позволяют совместить получение

- 51. Расположение рабочих органов в процессе прессования стойки

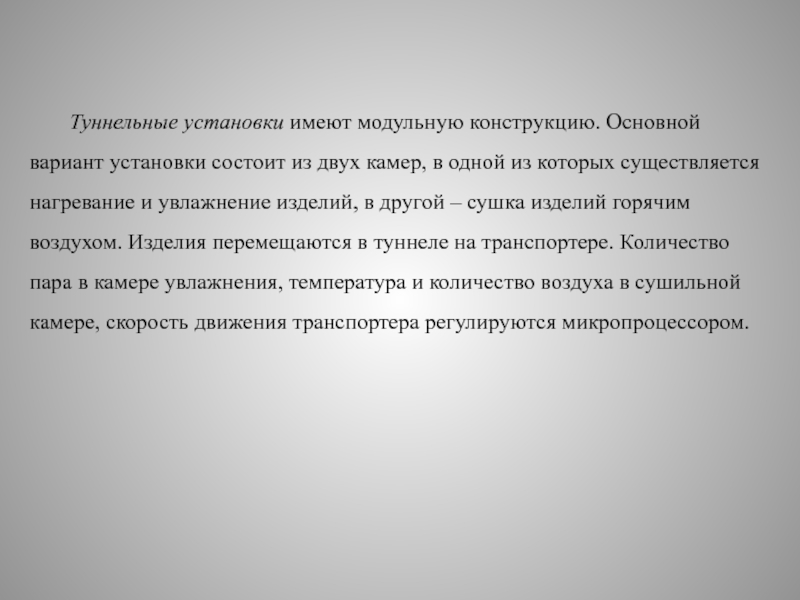

- 52. Туннельные установки имеют модульную конструкцию. Основной вариант

- 53. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Влажно-тепловая обработка деталей

ПЛАН

Способы формообразования деталей швейных изделий.

Сущность процесса ВТО.

3. Стадии

процесса ВТО.

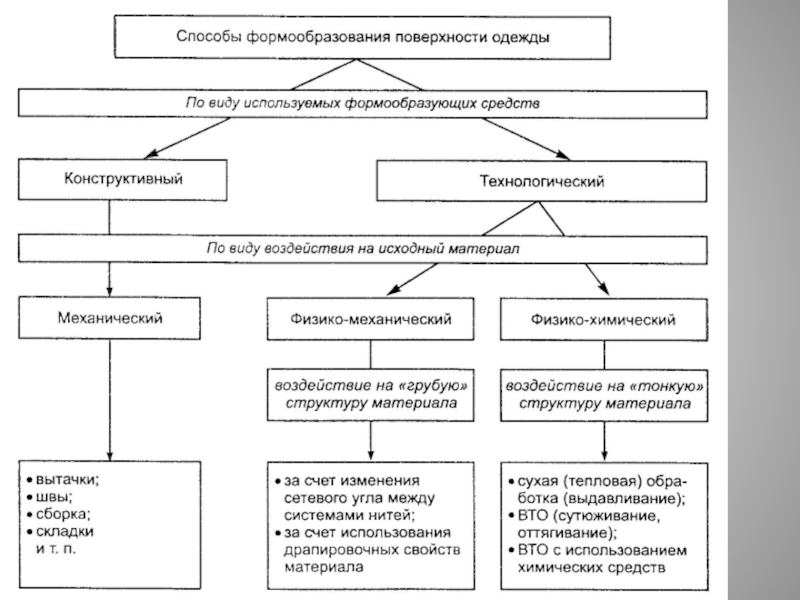

Слайд 21. Способы формообразования деталей швейных изделий

В соответствии с видами воздействия

на исходный материал объемная

форма швейного изделия может быть достигнута следующими

способами:1. Конструктивный, с использованием членения поверхности одежды на части, т.е. детали. Механическое воздействие на полуфабрикат.

2. Физико-механический способ – это воздействие на «грубую» структуру швейных материалов с использованием драпировочных свойств и подвижной сетчатой структуры материалов, изменения углов между нитями.

3. Физико-химический способ – это воздействие на «тонкую», т. е. молекулярную структуру швейных материалов.

Слайд 3Метод воздействия на «тонкую» структуру предусматривает несколько видов обработки:

сухая тепловая

обработка ( температура+давление) – для материалов с большим содержанием синтетики

( более 70%) или чисто синтетические (способ выдавливания).ВТО, на материал воздействует тепло, давление и влага – для материалов чистошерстяных и полушерстяных с содержанием синтетических волокон (до 30%).

ВТО с введением химических средств для изделий повышенной формоустойчивости.

Применение того или иного способа получения формы зависит от характера поверхности, степени ее кривизны, способности материала создавать требуемую форму за счет деформаций (формовочные свойства) и метода конструирования.

Получение объемной формы швейных изделий в современных технологических процессах чаще всего достигается комбинированием названных способов.

Слайд 5Применение того или иного способа получения формы зависит от характера

поверхности, степени ее кривизны, способности материала создавать требуемую форму за

счет деформаций (формовочные свойства) и метода конструирования.Получение объемной формы швейных изделий в современных технологических процессах чаще всего достигается комбинированием перечисленных способов.

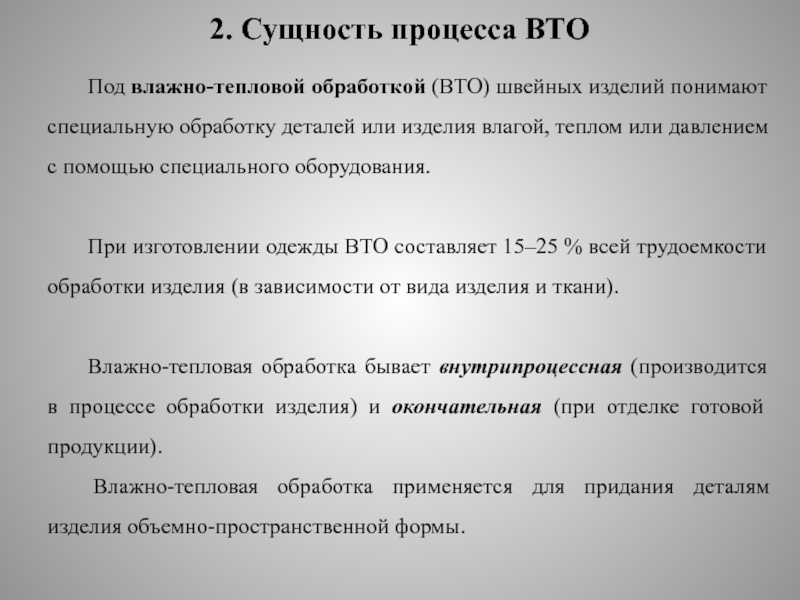

Слайд 62. Сущность процесса ВТО

Под влажно-тепловой обработкой (ВТО) швейных изделий понимают

специальную обработку деталей или изделия влагой, теплом или давлением с

помощью специального оборудования.При изготовлении одежды ВТО составляет 15–25 % всей трудоемкости обработки изделия (в зависимости от вида изделия и ткани).

Влажно-тепловая обработка бывает внутрипроцессная (производится в процессе обработки изделия) и окончательная (при отделке готовой продукции).

Влажно-тепловая обработка применяется для придания деталям изделия объемно-пространственной формы.

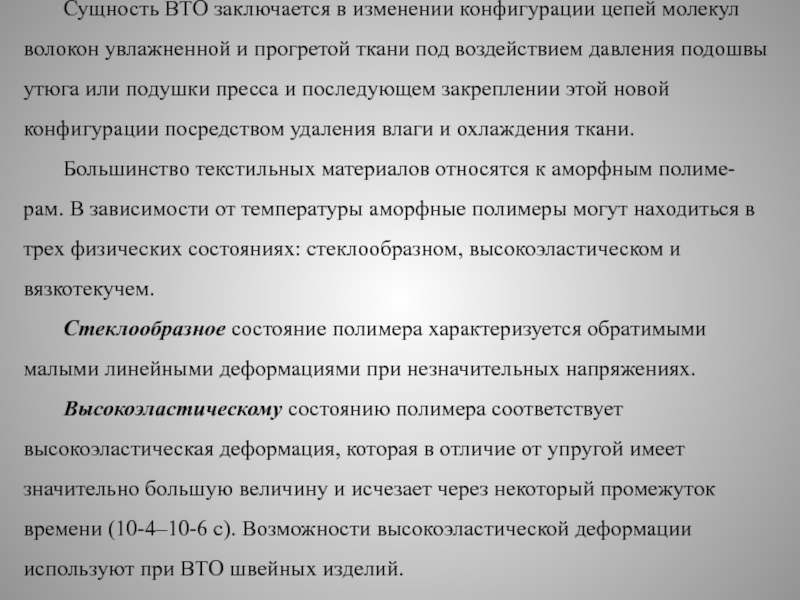

Слайд 7Сущность ВТО заключается в изменении конфигурации цепей молекул волокон увлажненной

и прогретой ткани под воздействием давления подошвы утюга или подушки

пресса и последующем закреплении этой новой конфигурации посредством удаления влаги и охлаждения ткани.Большинство текстильных материалов относятся к аморфным полиме-рам. В зависимости от температуры аморфные полимеры могут находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Стеклообразное состояние полимера характеризуется обратимыми малыми линейными деформациями при незначительных напряжениях.

Высокоэластическому состоянию полимера соответствует высокоэластическая деформация, которая в отличие от упругой имеет значительно большую величину и исчезает через некоторый промежуток времени (10-4–10-6 с). Возможности высокоэластической деформации используют при ВТО швейных изделий.

Слайд 8В вязкотекучем состоянии в полимере под действием внешних сил развивается

необратимая остаточная деформация, обусловленная течением материала. Это состояние полимера используют

в технологических процессах сваривания, склеивания, формования деталей и изделий из расплавов и т. д.Температура (тепло) ослабляет межмолекулярные связи в полимерах, в результате чего они приобретают способность переходить из одного физического состояния в другое. Этот переход происходит в определенных интервалах температур, средние значения которых называются температурой стеклования (ТС) и температурой текучести (ТТ).

Слайд 9Зависимость деформации полимеров от температуры и определение температурного интервала процесса

ВТО устанавливают с помощью термомеханической кривой.

Термомеханическая кривая монолитного

аморфного

полимера Как видно из рисунка, в стеклообразном состоянии деформации малы. Для текстильных волокон температура стеклования (ТС) составляет 30–86 оС. Получение деформаций в стеклообразном состоянии возможно лишь при больших усилиях и затратах времени, что неприемлемо для швейного производства.

При нагреве материала до температуры Т1 (100–120 оС) достигают предельного значения его деформации. Она полностью обратима и при дальнейшем повышении температуры до ТТ почти не изменяется.

Дальнейший подвод тепла хотя и увеличивает деформацию, но одновременно вызывает деструкцию (разрушение) волокон. Полимер переходит в вязкотекучее состояние.

Слайд 10Таким образом, из анализа термомеханической кривой следует, что:

– обработка

ткани при температурах ниже ТС и выше ТТ неприем-лема при

ВТО;– нагрев в пределах температур Т1 – ТТ бесполезен, так как не дает увеличения деформации, но требует значительных затрат времени и электроэнергии;

– интервал температур ТС – Т1 является областью ВТО.

Температура нагрева материалов в процессе ВТО ограничивается их теплостойкостью. Теплостойкость материала – это предельная температура, до которой можно его нагревать, получая обратимые изменения свойств после охлаждения. Теплостойкость материала – величина непостоянная и зависит от степени и способа его увлажнения, прикладываемой нагрузки, времени воздействия и волокнистого состава.

Слайд 113. Стадии процесса ВТО

Весь процесс ВТО можно разделить на четыре

стадии :

1) подготовка материала к формованию, при которой в результате

воздействия тепла и влаги в течении заданного времени действие межмолекулярных сил в волокнах ослабляется и волокна материала переходят из застеклованного остояния в высокоэластическое;2) деформирование материала, т. е. изменение конфигурации цепей волокон и придание деталям нужной формы под действием тепла, влаги, давления в течении заданного времени с помощью операций оттягивания (благодаря высокоэластическому состоянию волокон нити ткани удлиняются) или сутюживания (нити ткани сокращаются);

3) закрепление полученной формы путем удаления влаги теплом и давлением (при этом восстанавливаются связи между молекулами уже при новой конфигурации их цепей, волокна переходят в новое застеклованное состояние, за счет которого образованная форма будет устойчивой);

4) окончательная фиксация полученной формы, при которой происходит полное высушивание материала под действием температуры и охлаждение посредством принудительного прососа или продувания воздуха через полуфабрикат.

Слайд 12Максимальная температура, до которой можно нагревать поли-мерный материал, не нарушая

его физико-механических свойств, называется термостойкостью. Ее устанавливают по температуре размягчения

или температуре разложения волокон.При выборе условий ВТО важное значение имеет температура теплостойкости красителей, которые были применены при производстве обрабатываемой ткани. Применение теплостойких красителей позволяет повысить температуру нагрева, например, тканей, содержащих искусственные и синтетические волокна, до 180–200 оС, что всего на 30–50 оС ниже температуры их размягчения.

Слайд 13Влага способствует быстрому прогреву волокон ткани, резкому уменьшению интенсивности межмолекулярного

взаимодействия, что облегчает процесс деформации и перемещения отдельных звеньев меж-молекулярных

цепей волокон. Тем самым она в процессе ВТО повышает теплопроводность текстильного материала и является пластификатором. Пластифицирующее действие влаги заключается в том, что молекулы воды, проникая в глубь волокна, ослабляют межмолекулярное взаимодействие и снижают механические свойства волокон. В результате повышения подвижности структурных элементов пластифицированного материала понижается ТС. Он при меньших температурах переходит в высокоэластическое состояние; увеличивается его деформируемость. Снижение ТС способствует ускорению процесса ВТО и уменьшению энергозатрат.Слайд 14Увлажнение материала может быть водой или паром.

При увлажнении паром материал

сразу пропитывается им по всей поверхности и толщине. Происходит его

увлажнение.Увлажнение паром наиболее эффективно, так как оно обеспечивает равномерное распределение влаги в ткани, а, следовательно, и получение более стабильных деформаций на разных ее участках. Кроме того, увлажнение паром сокращает время ВТО, в связи с тем, что исключается время перевода воды в пар в материале.

При увлажнении водой оптимальным является 20–30 % влаги от массы обрабатываемого полуфабриката, при увлажнении паром – 5– 10 %.

Слайд 15Давление утюга или подушки пресса на увлажненный и прогретый материал

способствует более быстрому ее прогреву, что сокращает время ВТО и

ведет к образованию новых связей между молекулами.Для получения необходимых деформаций в деталях или полуфабрикатах используют давление 0,05–0,15 МПа в зависимости от волокнистого состава материала, его толщины и требуемого технологического эффекта. Увеличение давления свыше 0,15 МПа незначительно ускоряет процесс ВТО, утяжеляет оборудование и ведет к образованию лас, устранение которых приводит к увеличению времени ВТО и релаксации полученных при ВТО деформаций, что нежелательно.

Время характеризует эффективность процесса и тесно связано с остальными параметрами. Так, при увеличении температуры, давления и снижении влагосодержания обрабатываемого полуфабриката время ВТО снижается и наоборот.

Слайд 164. Способы ВТО

В зависимости от применяемого оборудования ВТО выполняют:

–

утюжильной обработкой;

– прессованием;

– пропариванием.

Утюжильная обработка – способ,

при котором гладильная поверхность утюга перемещается по ткани и одновременно оказывает на нее давление. Это последовательный способ выполнения операции, когда воздействию утюга подвергается участок за участком малой площади. Производительность труда невелика, но при использовании малых по весу утюгов исключается образование лас, заминов, помятостей. Слайд 17Прессование – параллельный способ обработки, когда ткань сжимается между двумя

горячими, но неперемещающимися поверхностями. Площадь воздействия на обрабатываемую деталь, полуфабрикат,

изделие значительно больше, чем при утюжильной обработке.Пропаривание – параллельный способ выполнения ВТО, когда воздействие осуществляется горячими паром и воздухом сразу на все изделие. Производительность труда при этом способе гораздо выше, чем при прессовании.

Слайд 19Сутюживание и оттягивание (уменьшение или увеличение линейных размеров деталей на

отдельных участках) применяют как для придания деталям пространственной формы, так

и необходимого това-ного вида. Например, придание объемной формы частям переда, спинок мужской верхней одежды; сутюживание и оттягивание задних и перед-них частей брюк, сутюживание посадки втачных рукавов и т.д. Сутюживание – принудительная усадка, оттягивание – растяжение ткани с последующим их закреплением швами, кромками. Выполняют их способами утюжильной обработки и прессования.Приутюживание – уменьшение толщины шва, сгиба или края детали – выполняют способами утюжильной обработки или прессования. При использовании способа прессования повышается качество влажно-тепловой обработки и производительность труда.

Слайд 20Заутюживание и разутюживание – укладывание припусков швов или складок в

одну сторону или раскладывание их в разные стороны с помощью

утюга или пресса.Отутюживание – удаление неровностей, заминов ткани и окончательная ВТО деталей в готовом изделии. Также выполняется способами утюжильной обработки и прессования.

Отпаривание – удаление лас, которые образуются во время ВТО изделий. Осуществляется на ПВМ или с помощью специальной щетки, подключенной к парогенератору.

Декатирование – ВТО материала для предотвращения последующей его усадки.

Слайд 215. Оборудование для ВТО

Влажно-тепловую обработку выполняют утюгом, прессованием на прессе

и пропариванием (на паровых прессах, паровоздушных манекенах).

Оборудование для ВТО швейных

изделий из различных материалов разделяют на группы: универсальные и специальные прессы,

утюжильные столы,

утюги,

парогенераторы,

отпариватели,

паровоздушные манекены,

вспомогательное оборудование

Слайд 22В зависимости от способа нагрева рабочих органов и изделий, способа

увлажнения

и охлаждения изделий различают оборудование для ВТО:

- электрическое (с электрическим

нагревом рабочих органов, с водянымувлажнением и естественным охлаждением изделий;

- электропаровое (с электрическим и паровым нагревом рабочих органов, паровым увлажнением и охлаждением изделий с помощью вакуума);

паровое (с паровым нагревом рабочих органов, паровым увлажнением и охлаждением изделий посредством вакуума).

В настоящее время рынок оборудования для ВТО представлен различными фирмами-производителями: ЗАО «Агат» г. Ростов-на-Дону, компании «Геран-Люкс» (Россия); «Macpi», «Rotondi», «Comel», «Dieselit» (Италия); «Jack»,«Jati»(Китай); «Silter» (Турция); «Veit»(Германия) и др.

Слайд 23Для выполнения операций внутрипроцессной и окончательной ВТО применяют комплекты оборудования,

состоящие из утюжильных столов, электропаровых утюгов, парогенераторов и вспомогательных устройств.

Утюжильные

столы – один из наиболее распространенных видов оборудования, отличающиеся оснащением (утюгами различных видов), типом нагрева гладильной поверхности, наличием вакуум-отсоса (обеспечивает охлаждение изделия и постоянно сухую утюжильную поверхность), поддува и др.По конструкции различают утюжильные столы с установкой основной гладильной подушки на центральной опоре или консольно. Дополнительные рукавные подушки разных форм и размеров позволяют использовать утюжильные столы на любых этапах производства (разутюживания плечевых швов, приутюживания нижних швов рукавов и т. д.)

Слайд 24Форма утюжильных поверхностей может быть:

плоская прямоугольная горизонтальная,

плоская прямоугольная наклонная

под углом 12° к оператору для облегчения выполнения рабочих движений,

плоская профильная, специальная, в виде желоба. Ее выбирают в зависимости от вида одежды и выполняемой операции. Например, форма в виде желоба применяется для окончательной утюжильной обработки подкладки пиджаков и жакетов. Она имеет отверстия для рукавов, что гарантирует утюжильную обработку только подкладки и сохранение полученных эффектов от ранее выполненных работ.

Утюжильные поверхности являются сменными. Их выбирают в зависимости от вида выполняемой операции и ассортимента изделий. Они могут оснащаться одной или двумя специальными колодками для качественного выполнения различных операций (разутюживания швов рукавов, боковых швов брюк, сутюживания посадки по окату рукава).

Слайд 25Ряд зарубежных фирм разрабатывает утюжильные столы специального назначения. Например, в

фирме «Macpi» (Италия) разработан специальный стол модели 350 для разутюживания

боковых швов брюк, юбок, платьев. Стол имеет две гладильные подушки пяти типоразмеров, взаимное размещение и форма которых позволяют разутюживать различные виды швов и даже одновременно два шаговых или боковых шва на брюках.Слайд 27Утюжильные и гладильные столы:

Гладильный стол марки PUS 200/D

(«Lelit», Италия);

Утюжильный стол

марки DL-1600 («GOLD EAGLE», Китай

Слайд 28Важным элементом утюжильных поверхностей – столов и колодок – является

покрытие. Оно влияет на качество выполняемой операции, так как обеспечивает

ВТО без образования лас и отпечатков за счет качественного отсоса и быстрого охлаждения изделий. На операциях внутрипроцессной обработки используют жесткое покрытие, состоящее из силиконового мата, фильтра, собирающего грязь, и обтягивающего материала из искусственного волокна с ровной гладкой поверхностью.На окончательной утюжке используют мягкие покрытия. В состав их, кроме перечисленных выше материалов, входит еще поролон тол-щиной 5 мм. При утюжильной обработке очень чувствительных мате-риалов, а также подкладки можно брать два слоя поролона.

Столы имеют камеру обогрева (температура до 130°С), оснащены парогенераторами для пропаривания обрабатываемых деталей и полуфабрикатов через утюг, вакуум-отсосом для удаления их них влаги.

Слайд 29Столы имеют камеру обогрева (температура до 130°С), оснащены парогенераторами для

пропаривания обрабатываемых деталей и полуфабрикатов через утюг, вакуум-отсосом для удаления

их них влаги.Парогенераторы включают в себя паровой котел и блок водоподготовки и электрооборудования, смонтированные в одном корпусе. Они предназначены для обеспечения оборудования технологическим паром. Подача воды в пароге-

нератор может осуществляться вручную (паро-

генератор обслуживает одно рабочее место) и

автоматически (парогенератор может обслужи-

вать более двух мест).

Слайд 30- с паровыми щетками для глажения готовых изделий сложной формы

и удаления лас и заминов;

В настоящее время находят

применение следующие парогенераторы: в комплекте - с утюгом ;

- с паровыми пистолетами для обработки мелких и узких деталей

Слайд 31

Подогрев поверхности утюжильных столов необходим для подсушивания изделия и придания

ему товарного вида с одновременным высушиванием скопившегося конденсата на внутренней

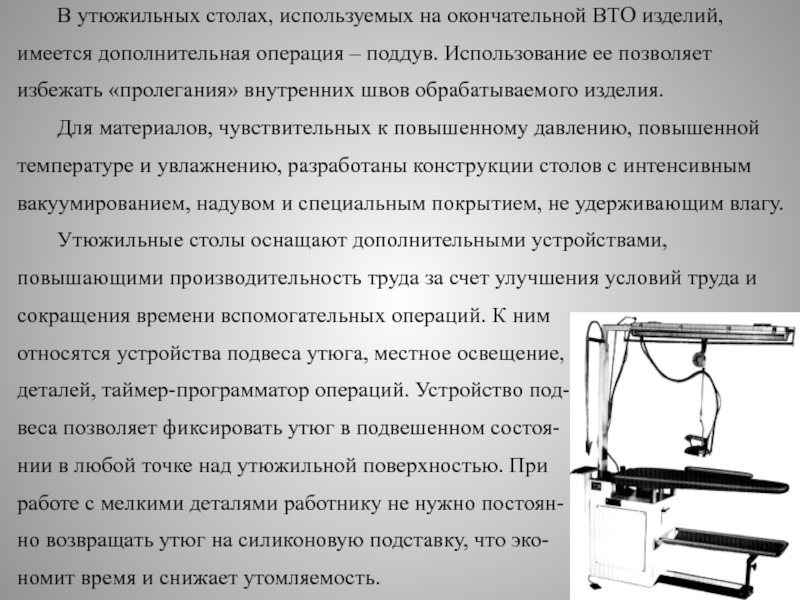

поверхности стола при обработке паром. Вакуум-отсос на первом этапе необходим для полного проникновения пара сквозь обрабатываемое изделие, на втором – для удаления остаточной влаги и фиксации формы («холодный отсос»). Поэтому на большинстве операций время отсоса должно быть больше времени пропаривания.Слайд 32В утюжильных столах, используемых на окончательной ВТО изделий, имеется дополнительная

операция – поддув. Использование ее позволяет избежать «пролегания» внутренних швов

обрабатываемого изделия.Для материалов, чувствительных к повышенному давлению, повышенной температуре и увлажнению, разработаны конструкции столов с интенсивным вакуумированием, надувом и специальным покрытием, не удерживающим влагу.

Утюжильные столы оснащают дополнительными устройствами, повышающими производительность труда за счет улучшения условий труда и сокращения времени вспомогательных операций. К ним

относятся устройства подвеса утюга, местное освещение, полочки для мел-ких деталей, таймер-программатор операций. Устройство под-

веса позволяет фиксировать утюг в подвешенном состоя-

нии в любой точке над утюжильной поверхностью. При

работе с мелкими деталями работнику не нужно постоян-

но возвращать утюг на силиконовую подставку, что эко-

номит время и снижает утомляемость.

Слайд 33Местное освещение равномерно распределяет свет над рабочей поверхностью, способствует выявлению

проблемных участков и улучшает экологию труда. На полочках удобно размещать

небольшие заготовки и не отрываться от работы при замене партии деталей.Система таймера позволяет задавать требуемые параметры обработки и время их воздействия, и уже таймер управляет процессом утюжильной обработки, обеспечивая необходимые ее этапы.

Последние модели утюжильных столов «Varioset» («Вариосет», фирма «Veit»), «Silc» («Силк») и др. оснащены компьютерами, с помощью которых можно задавать параметры обработки в цифровом виде, контролировать эти значения с высокой точностью, устанавливать не-обходимые значения времени работы отсоса (поддува, интервала между этапами обработки, необходимую задержку при переходе с отсоса на поддув, вести подсчет количества обработанных изделий из различных партий).

Слайд 34Применяемые в промышленности утюги различают по

виду нагрева,

наличию или отсутствию

пропаривателя,

массе,

форме подошвы.

По виду нагрева и наличию или

отсутствию пропаривателя утюги бывают:с электрообогревом,

пароэлектрические,

электропаровые,

с паровым обогревом.

Слайд 35В утюгах с электрообогревом подошва утюга нагревается с помощью электронагревательных

элементов, а увлажнение полуфабриката обеспечивается распыленной водой или с помощью

увлажненного про-утюжильника. Температура нагрева электрических утюгов – 100–200 °С.В пароэлектрических утюгах для увлажнения полуфабриката используют пар, полученный в миниатюрном парообразователе утюга. Температура нагрева – до 150 °С.

В электропаровых утюгах пар для увлажнения полуфабриката подается по специальному шлангу от централизованной сети или индивидуального парогенератора. Для нагрева подошвы утюга в ней устанавливают электронагревательные элементы, которые питаются от сети переменного тока. Температура нагрева электропаровых утюгов – 120–225 °С.

В паровых утюгах нагрев производится паром, поступающим от парогенератора в камеру подогрева подошвы. Этот пар используется также для пропаривания ткани. Для таких утюгов требуется устанавливать

централизованные или индивидуальные парообразователи

Слайд 36Назначение утюгов определяется формой их подошвы и расположением форсунок выброса

пара. Для внутрипроцессной и окончательной ВТО по большой площади полуфабриката

или изделия используют утюги с широкой подошвой, распределенным выбросом пара и острым носиком (Veit HD 2002). Такой утюг в состоянии равномерно распределить пар по обрабатываемой поверхности, передавая контактную температуру материалу.Veit HD 2002 Veit HN 2002

фирма «Veit» («Вайт»):

TCM-108

(«Tachimoto», Китай);

2F (Италия)

Утюги

Слайд 37Современные утюги оснащены электронными приставками для управления подачей пара из

подошвы утюга и отсосом от стола.

Утюги оборудованы удобной эргономичной

ручкой со встроенным микровыключателем пара и защитным кожухом.Утюг с удобной эргономичной ручкой со встроенным микровыключателем пара и защитным кожухом («Veit», Германия)

Специальный утюг для удаления лас, подъема ворса

на окончательной ВТО изделий

Слайд 38Для повышения производительности труда и улучшения качества обработки

изделия при выполнении

влажно-тепловых работ применяют различные приспособления:

формы для гладильных столов,

пульверизаторы,

проутюжильники.

Формы для

гладильных столов.а б в

г д

а – для приутюживания воротников; б – для приутюживания окатов втачных рукавов;

в – для приутюживания окатов рукавов покроя реглан; г – для разутюживания швов и приутюживания цилиндрических деталей; д – универсальная овальная форма

Слайд 39Прессы

Наиболее распространенным видом оборудования для ВТО являются прессы. По

назначению прессы делятся на универсальные и специальные.

Универсальные прессы имеют

плоские или слегка выпуклые подушки, на которых можно выполнять самые разнообразные операции.Слайд 40Прессы для дублирования в зависимости от фиксации деталей ткани верха

и клеевого прокладочного материала делятся на прессы цикличного действия и

проходного типа.Прессы цикличного действия отличаются конструкцией, размерами, типом привода, нагревательными элементами подушек пресса, степень автоматизации. Они оснащаются термодатчиками и визуальным контролем задаваемой температуры. Весь цикл (прессование, отпаривание, отсос) выполняется в автоматическом режиме, а оператор только включает пресс, укладывает и снимает изделие.

проходного типа фирмы «Kanneigiesser»

(Германия)

цикличного действия модель LAV-800/R2 фирмы

«NorrisSteamServices» (Великобритания)

Слайд 41На швейных предприятиях применяются и прессы карусельного типа с поворотным

перемещением подушек на 120º или 180º, которые чаще всего оснащены

роботами для снятия и подвешивания готовых деталей на транспортер или стойку следующего рабочего места, а оператор только укладывает детали на гладильную поверхностьПресс карусельного типа

для обработки брюк

Слайд 42Специальные прессы оснащены объемными подушками или специальными колодками, предназначенными для

выполнения одной или нескольких операций. В таких прессах форма подушек

может повторять внешнюю форму одежды или иметь необычную формуСпециальные прессы

пресс CXG-347для приутюживания воротника

и лацканов пиджака («QUICK», Китай);

пресс CYE-116.117для приутюживания

плечевого пояса пиджака («QUICK», Китай)

Слайд 43Специальные прессы:

для прессования плечевого пояса, лацкана и стойки воротника

для прессования рукавов реглан

для прессования проймы и окатов рукавов

Слайд 44Покрытие нижней подушки представляет собой пакет специальных материалов, обтянутых тканой

обтяжкой. В зависимости от вида изделия и назначения выполняемой на

прессе операции пакет покрытия может состоять из двух или четырех слоев. В качестве их используют:– эластичное термостойкое волокно;

– иглопробивное термостойкое полотно толщиной 3–6 мм;

– медную или латунную сетку;

– оцинкованную стальную сетку (один или два слоя);

– пористую перфорированную силиконовую резину толщиной 10 мм.

Для ВТО «проблемных» материалов, чувствительных к повышен-ному давлению и склонных к ласообразованию, применяют мягкие надувные подушки. Они значительно уменьшают усилие прессования, особенно на этапе окончательной ВТО.

Слайд 45Для окончательной ВТО швейных изделий применяют туннельные установки, паровоздушные манекены.

В

паровоздушных манекенах использован способ одновременного воздействия тепла и влаги на

всю обрабатываемую поверхность изделий. Режимы отпаривания автоматизированы и осуществляются по программе,задаваемой на пульте управления паровоздушным манекеном, благодаря

чему паровоздушные манекены имеют высокую производительность.

ПВМ бывают с мягкой и жесткой оболочкой. ПВМ с мягкой обо-лочкой для плечевой одежды представляет собой каркас с раздвижными плечами. Сверху на каркас надевается чехол, который в 4-х плоскостях регулируется по объему специальными ремешками

Слайд 46Паровоздушные манекены фирмы «Battistella», (Италия):

для плечевой одежды

комбинированный пароманекен

Слайд 48Для улучшения качества ВТО на ПВМ воздействие на полуфабрикат рабочими

средами (пар, воздух) может производиться одновременно на наружную и внутреннюю

стороны обрабатываемого изделия или только на наружную. Для этих целей используют ПВМ с кабиной.Слайд 49В этом случае обеспечивается лучшее пропаривание изделия. В связи с

отсутствием контакта с окружающим воздухом в рабочем пространстве не образуется

конденсат, что улучшает окончательную обработку изделия.Работает данный ПВМ следующим образом. С включением программы обработки кабина ПВМ автоматически опускается и защелкивается. ВТО изделия происходит в замкнутом пространстве кабины. Вначале подается пар необходимых параметров, изделие пропаривается, а затем горячий воздух для его сушки. Излишки паровоздушной смеси выдуваются из кабины в верхней ее части. Применение таких манекенов улучшает условия труда и позволяет соблюсти необходимые параметры рабочих сред.

Слайд 50ПВМ с жесткой оболочкой позволяют совместить получение требуемой пространственной формы

с окончательной влажно-тепловой об-работкой готовых изделий, которая осуществляется с помощью

внешних прессующих подушек.Жесткая оболочка ПВМ соответствует внутренней форме изделия. Надетое на нее изделие получает разнонаправленные растягивающие и сжимающие деформации, обеспечивающие получение в нем необходимой формы. Обработка стойки воротника, верха рукавов, клапанов боковых карманов, плечевых участков и лацканов осуществляется прессованием с помощью внешних прессующих подушек.

При этом изделие подвергается двухстороннему пропариванию в период прессования, последующему пропариванию со стороны подкладки и виброформованию. Операцию вибрационного воздействия проводят до придания изделию заданной геометрической формы.