Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ВЛИЯНИЕ ПОВЕРХНОСТИ НА ГИСТЕРЕЗИСНЫЕ ХАРАКТЕРИСТИКИ МАГНИТНЫХ МАТЕРИАЛОВ

Содержание

- 1. ВЛИЯНИЕ ПОВЕРХНОСТИ НА ГИСТЕРЕЗИСНЫЕ ХАРАКТЕРИСТИКИ МАГНИТНЫХ МАТЕРИАЛОВ

- 2. Слайд 2

- 3. Слайд 3

- 4. Слайд 4

- 5. Слайд 5

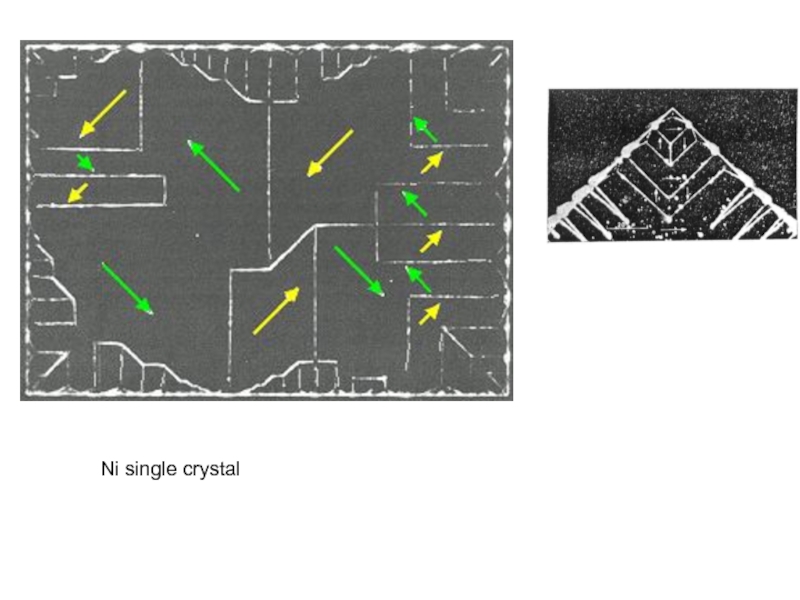

- 6. Ni single crystal

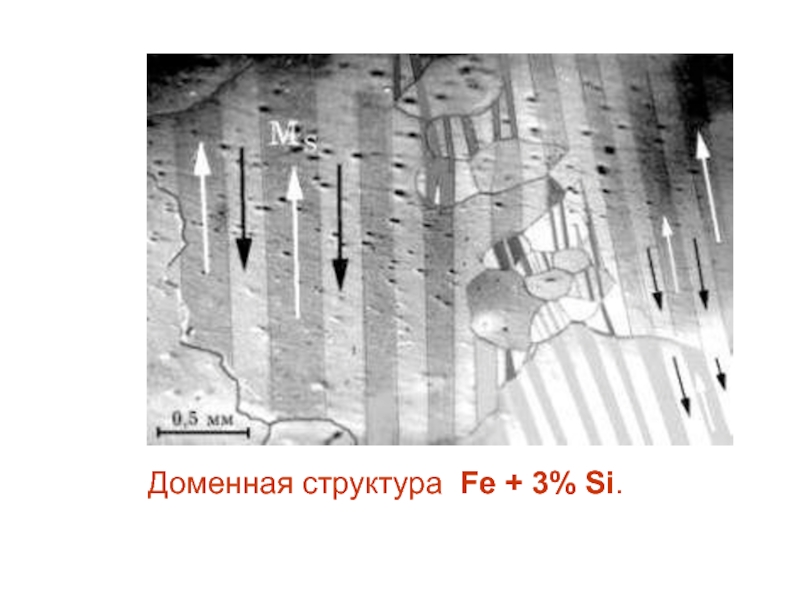

- 7. Доменная структура Fe + 3% Si.

- 8. Слайд 8

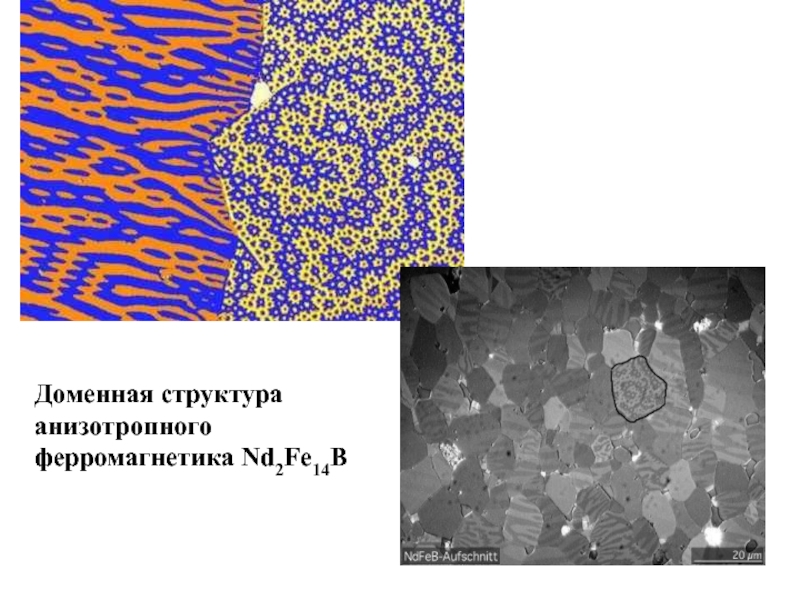

- 9. Доменная структура анизотропного ферромагнетика Nd2Fe14B

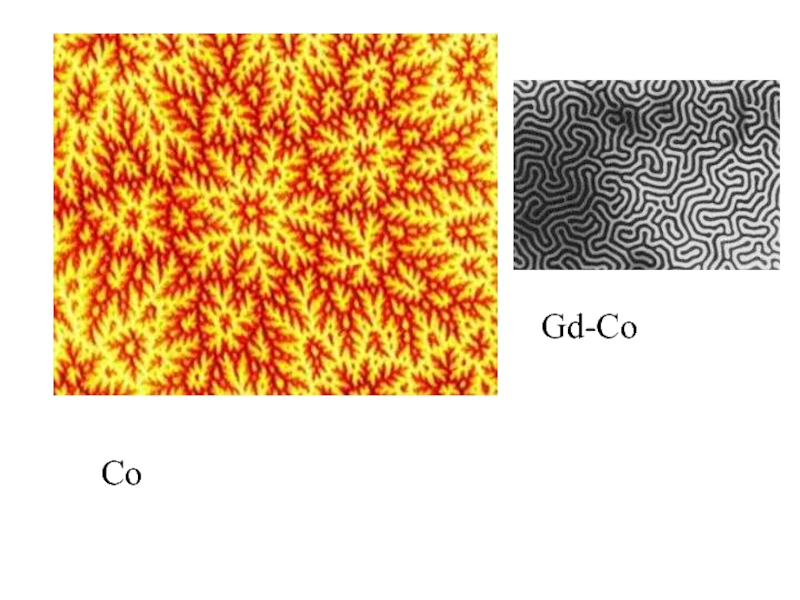

- 10. CoGd-Co

- 11. Слайд 11

- 12. Слайд 12

- 13. Слайд 13

- 14. Слайд 14

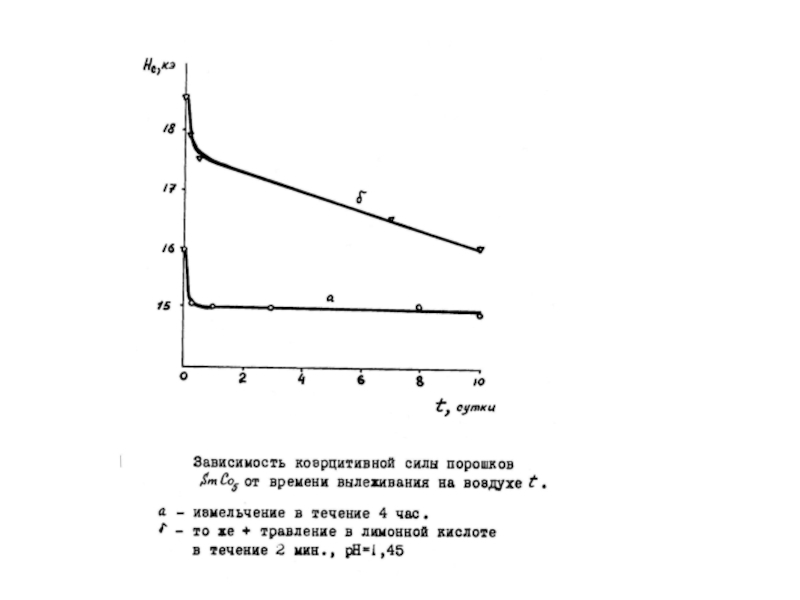

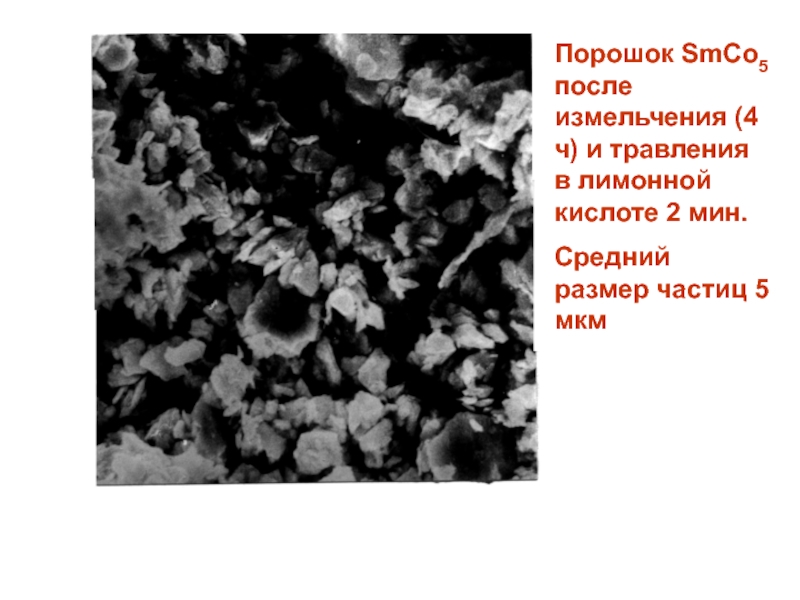

- 15. Порошок SmCo5 после измельчения (4 ч) и

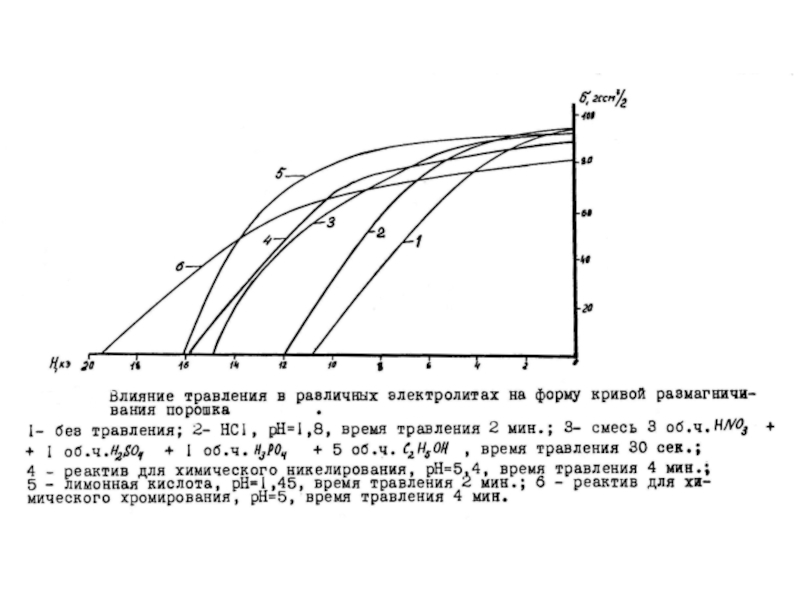

- 16. Кривые размагничивания порошка SmCo5 после измельчения 1

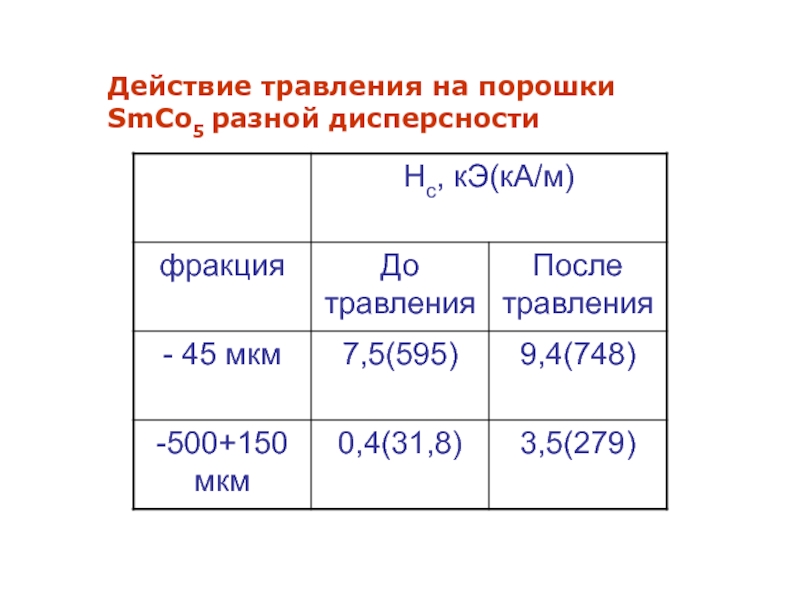

- 17. Действие травления на порошки SmCo5 разной дисперсности

- 18. Обработка поверхности с помощью концентрированных потоков энергии(лазерные, электронные, ионные пучки)

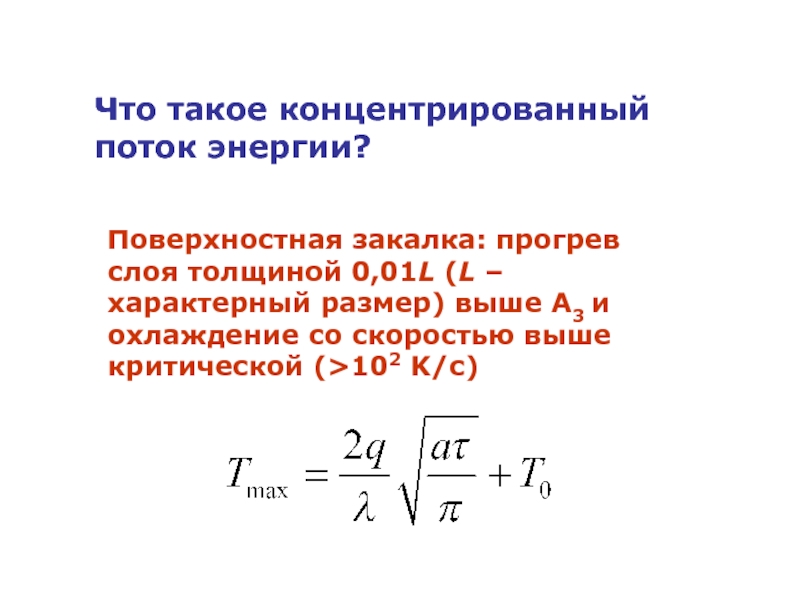

- 19. Что такое концентрированный поток энергии?Поверхностная закалка: прогрев

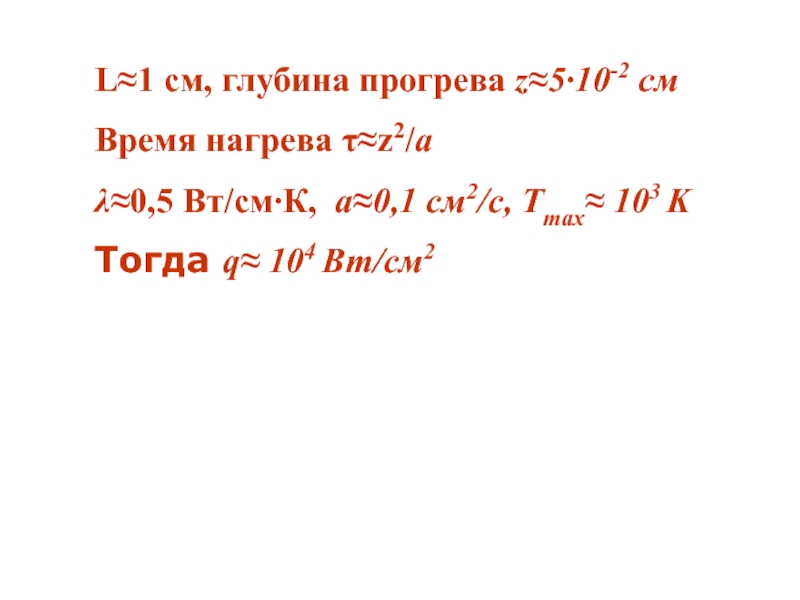

- 20. L≈1 см, глубина прогрева z≈5∙10-2 смВремя нагрева

- 21. Нагрев на воздухе q≈10 Вт/см2 (1-5 Вт/см2)В

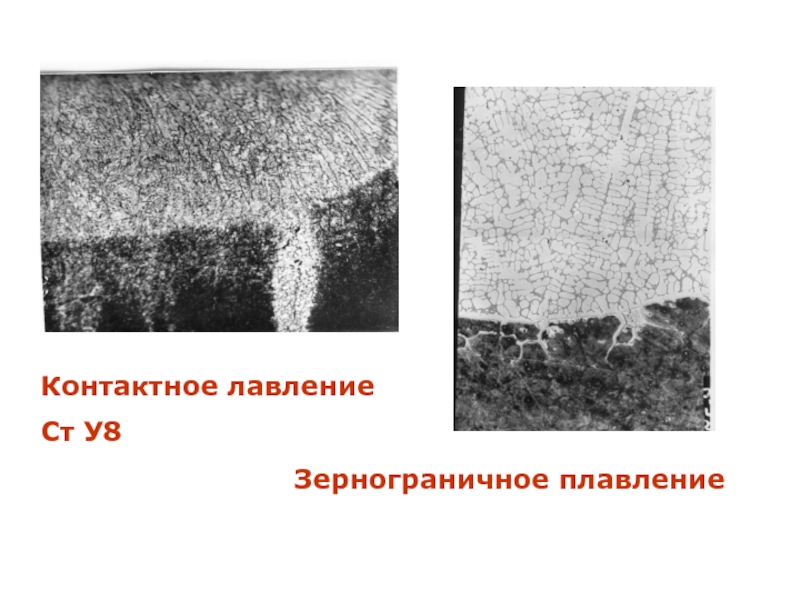

- 22. Охлаждающая способность обычных закалочных сред обеспечивает скорость

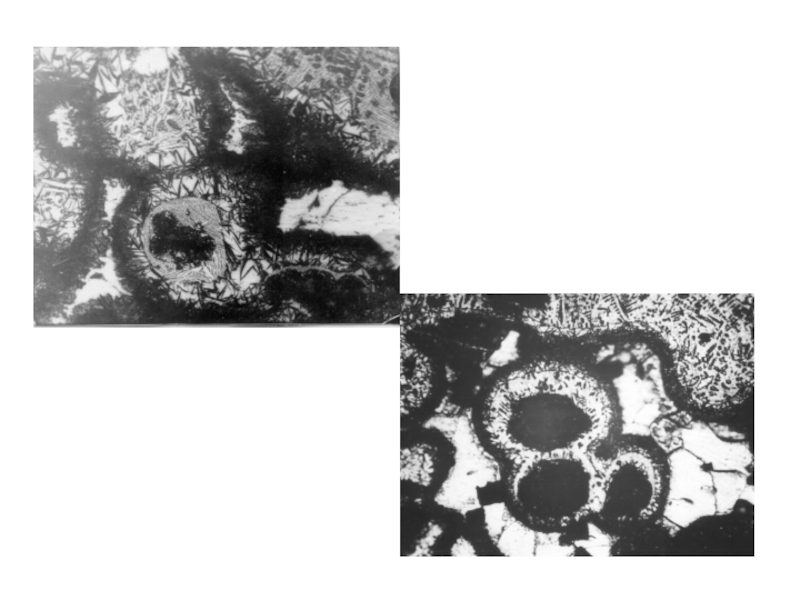

- 23. Слайд 23

- 24. *(t)(cT)div(gradT) qv

- 25. Решение уравнения Фурье для поверхностного нагрева в одномерном линейном приближенииФункция ошибок от аргумента

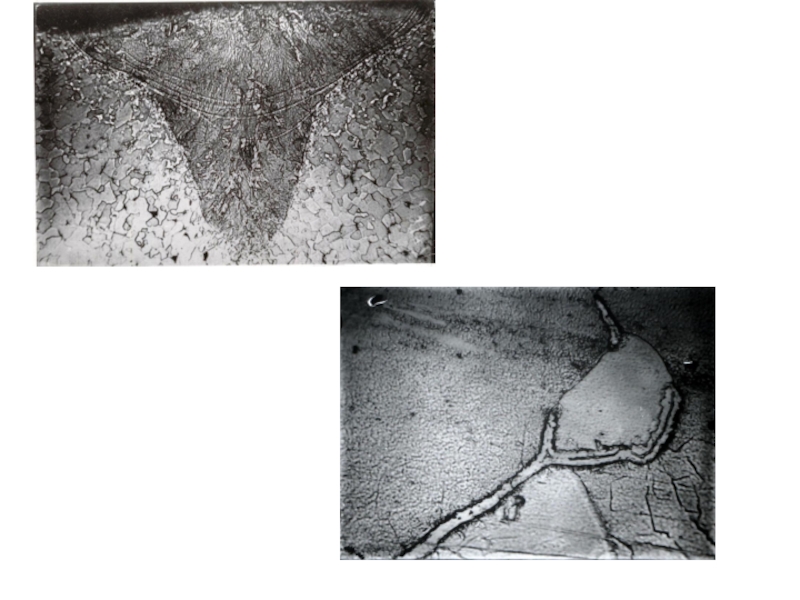

- 26. Интеграл от функции ошибокФункция ошибок и ее интегралы затабулированы

- 27. 1- расчет с учетом температурной зависимости теплофизических

- 28. 1 –поглощение пленками2- область термообработки3- область сварки4- область резки5-плавление6-испарениеПоглощение на длине волны 10,6 мкм

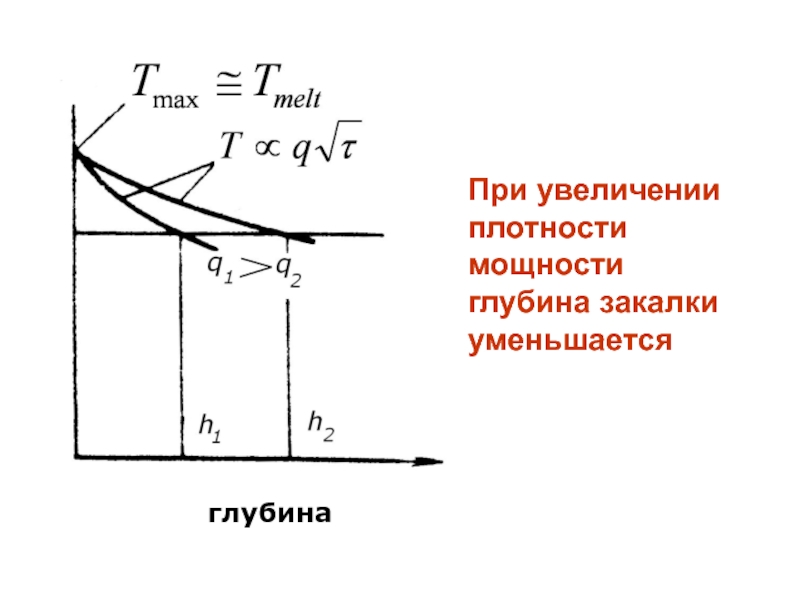

- 29. При увеличении плотности мощности глубина закалки уменьшаетсяглубина

- 30. Слайд 30

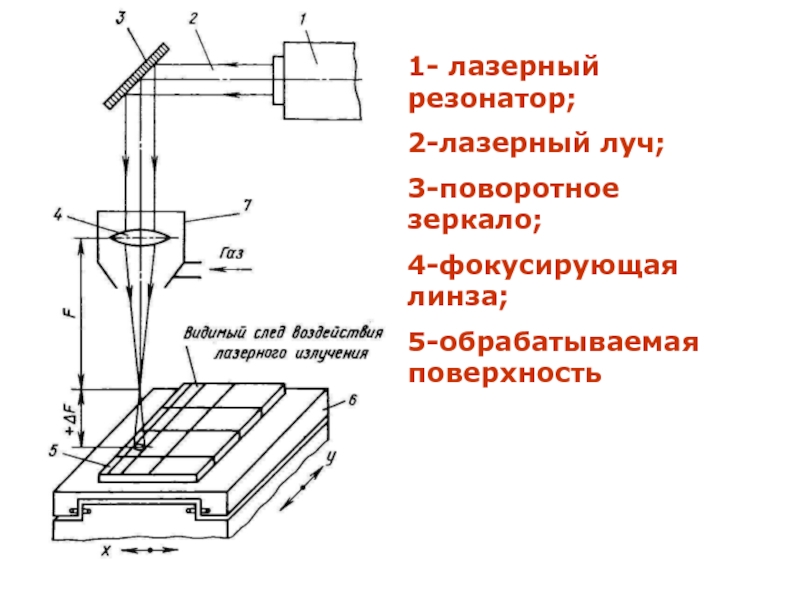

- 31. 1- лазерный резонатор;2-лазерный луч;3-поворотное зеркало;4-фокусирующая линза;5-обрабатываемая поверхность

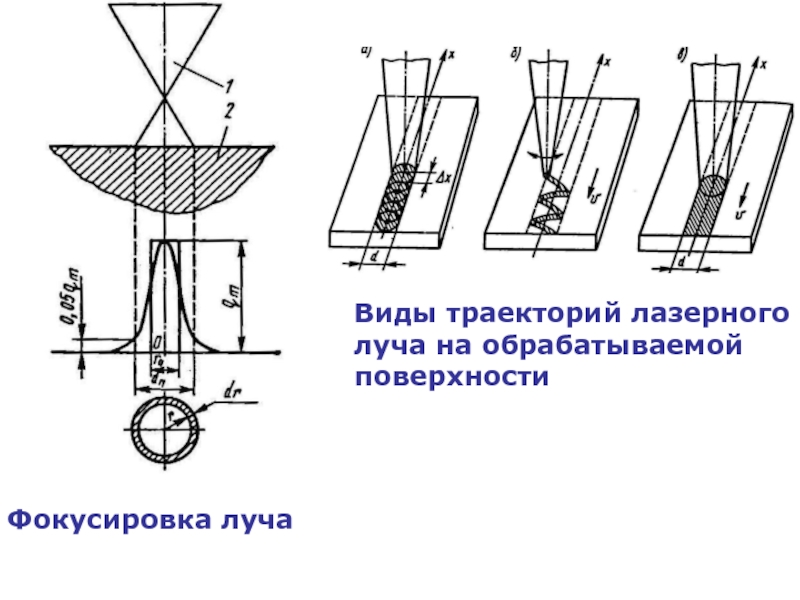

- 32. Фокусировка лучаВиды траекторий лазерного луча на обрабатываемой поверхности

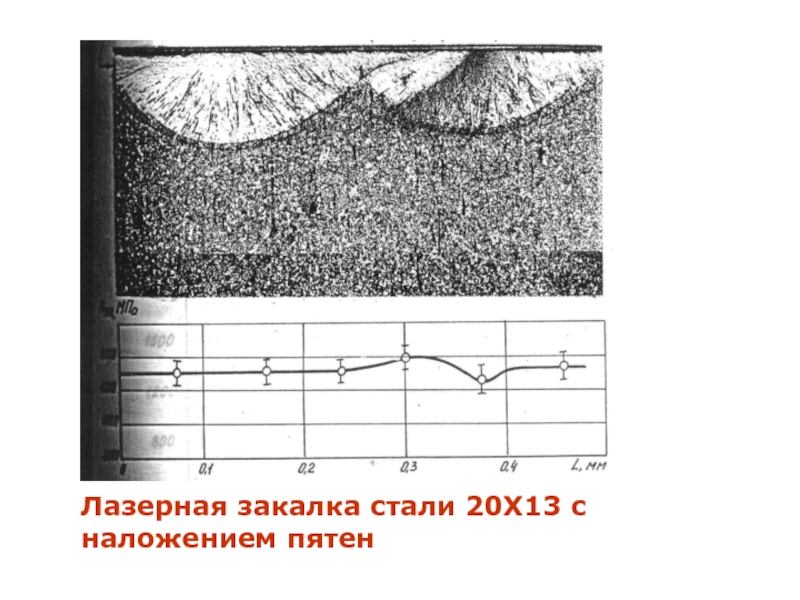

- 33. Лазерная закалка стали 20Х13 с наложением пятен

- 34. cw CO2-laser With the Maximal beam power of 5 kW

- 35. Слайд 35

- 36. 1- ударное упрочнение; 2 – прошивка отверстий;

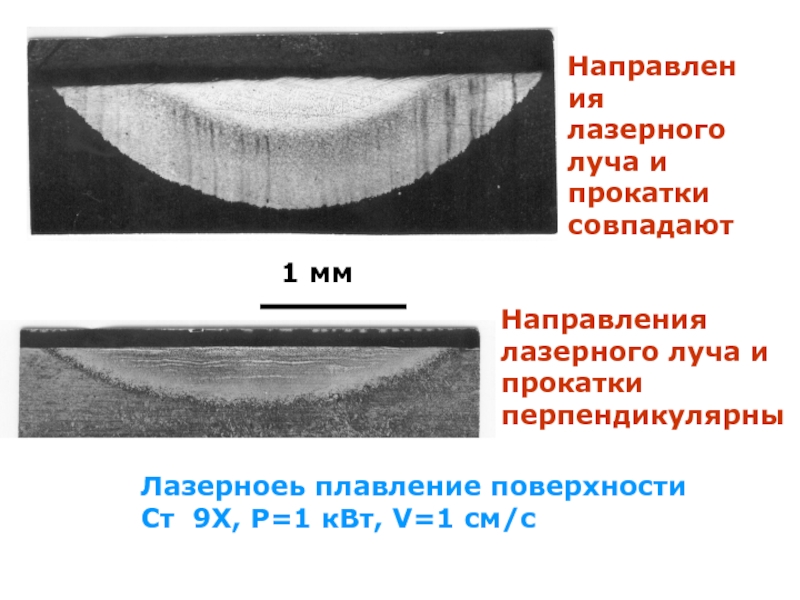

- 37. 1 ммНаправления лазерного луча и прокатки совпадаютЛазерноеь

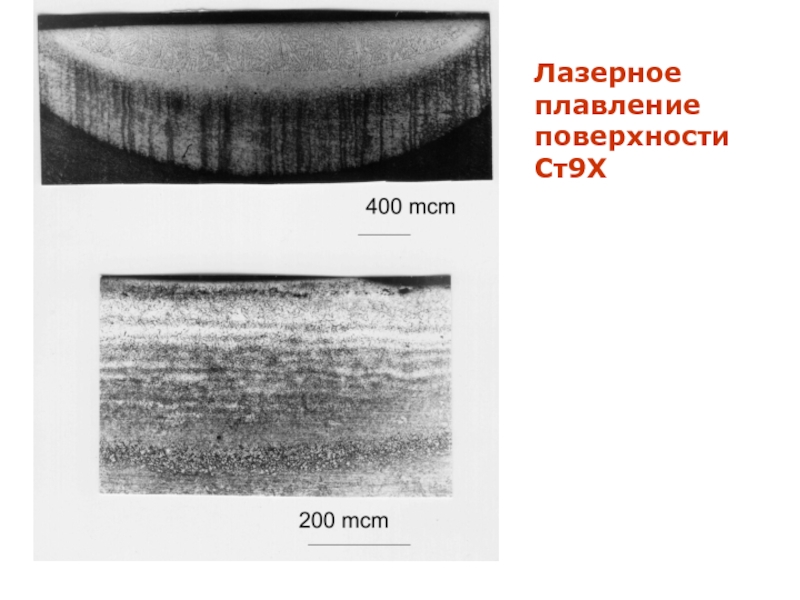

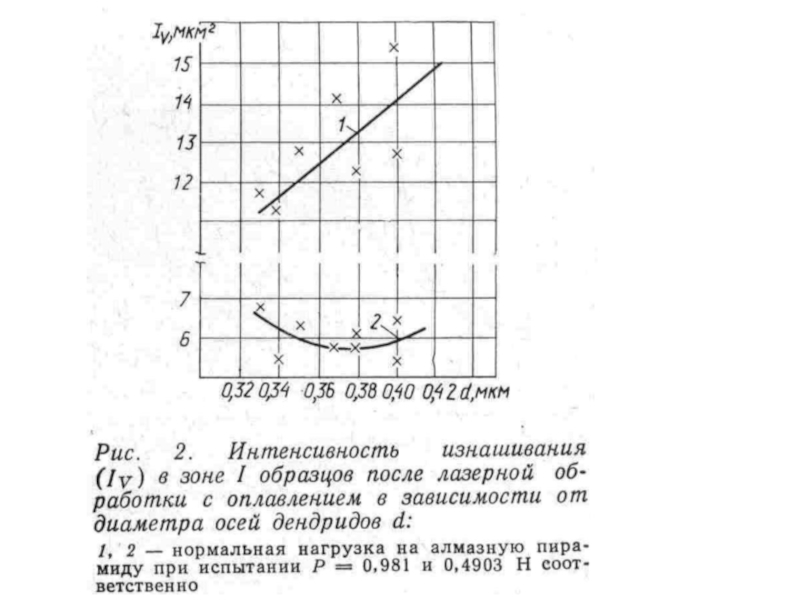

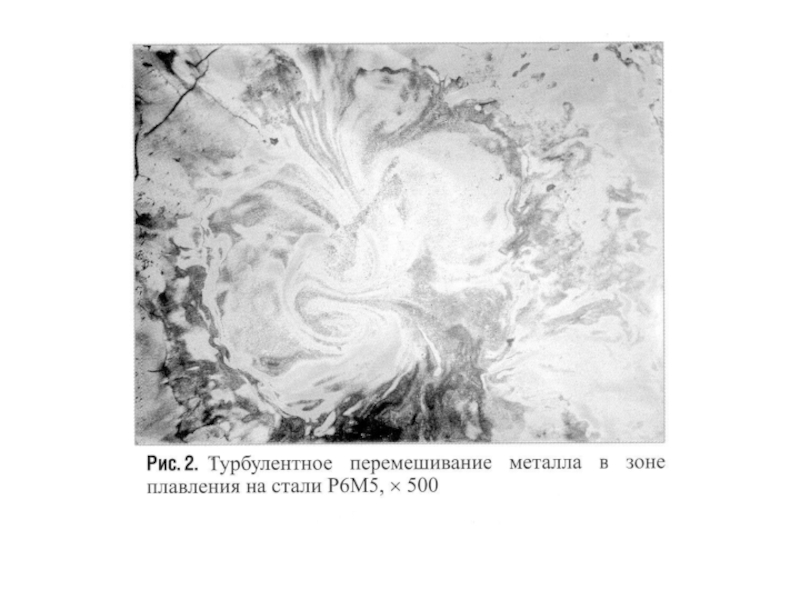

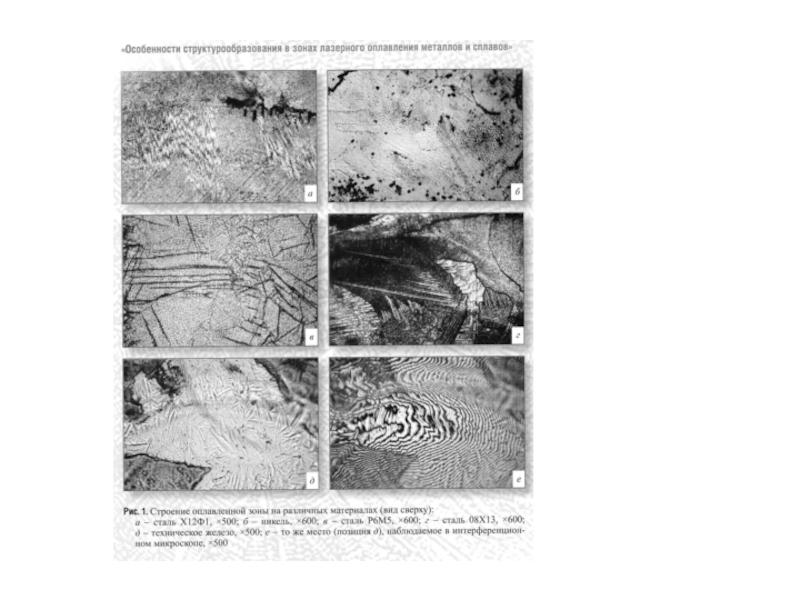

- 38. Лазерное плавление поверхности Ст9Х

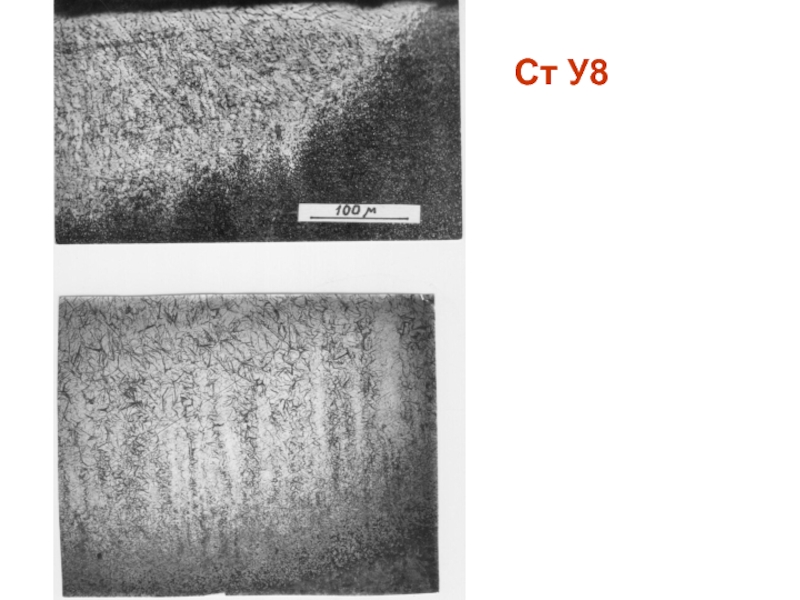

- 39. Ст У8, лазерное плавление

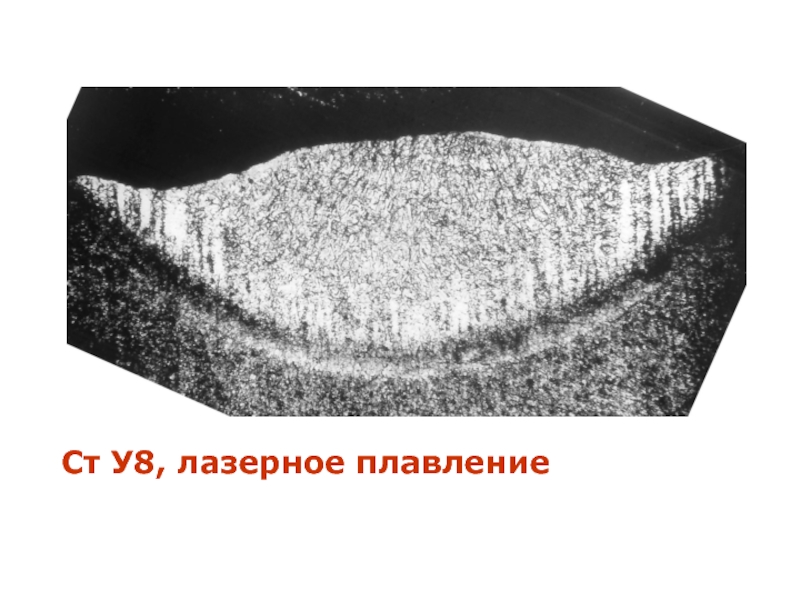

- 40. Кинжальное плавление, Ст У8 с предварительно нанесенным слоем марганца

- 41. Слайд 41

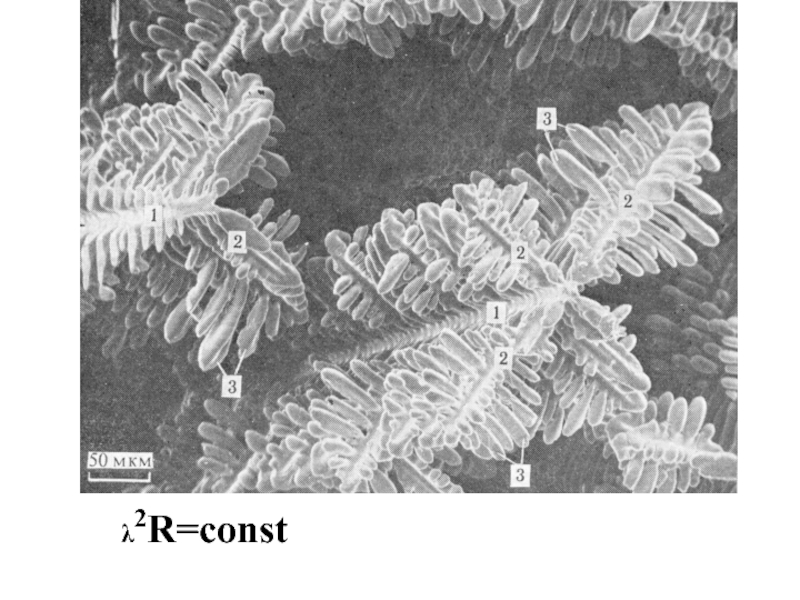

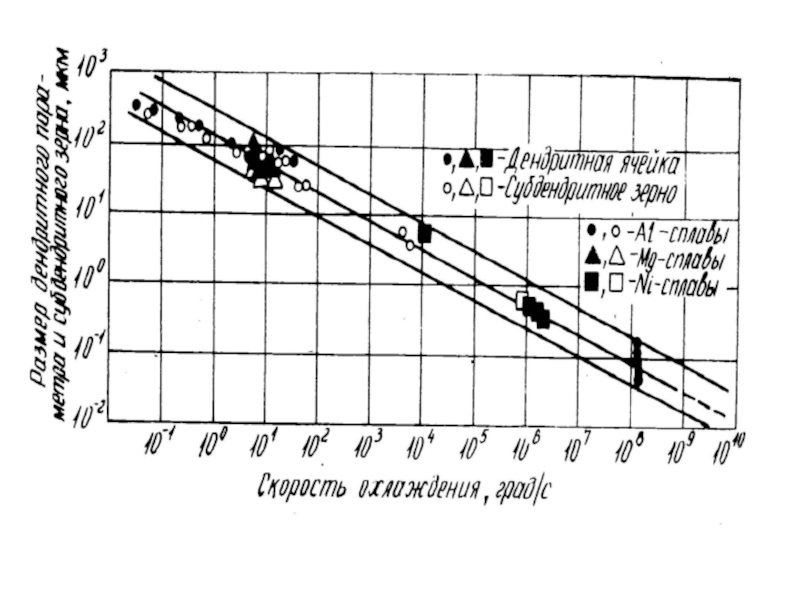

- 42. λ2R=const

- 43. Слайд 43

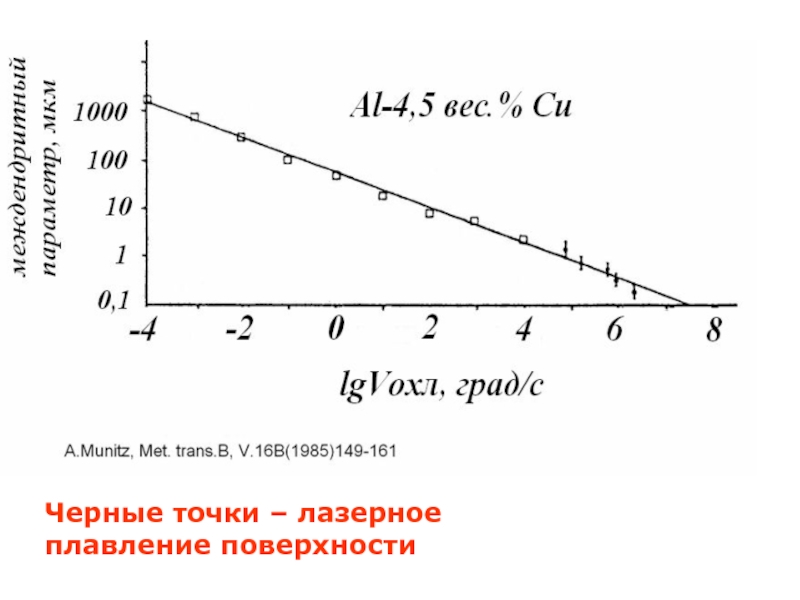

- 44. Черные точки – лазерное плавление поверхности

- 45. Слайд 45

- 46. Слайд 46

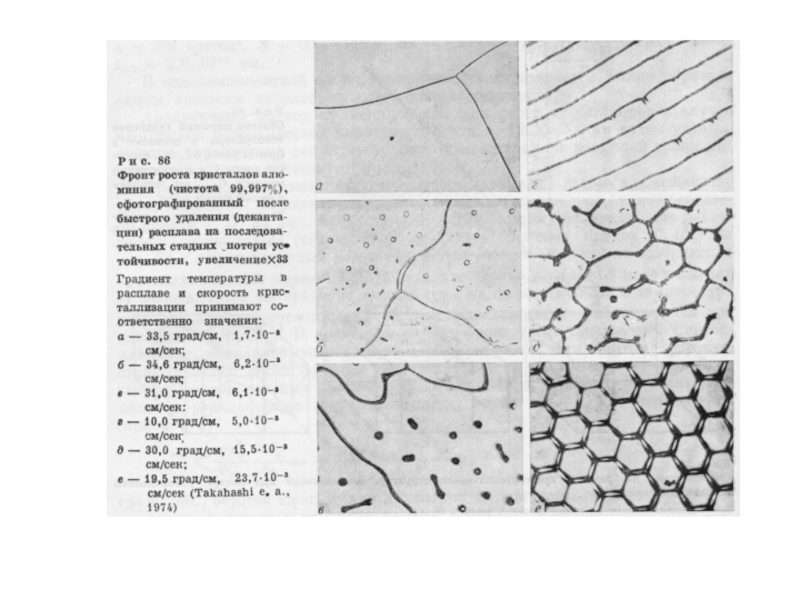

- 47. Фронт затвердевания (100) свинца

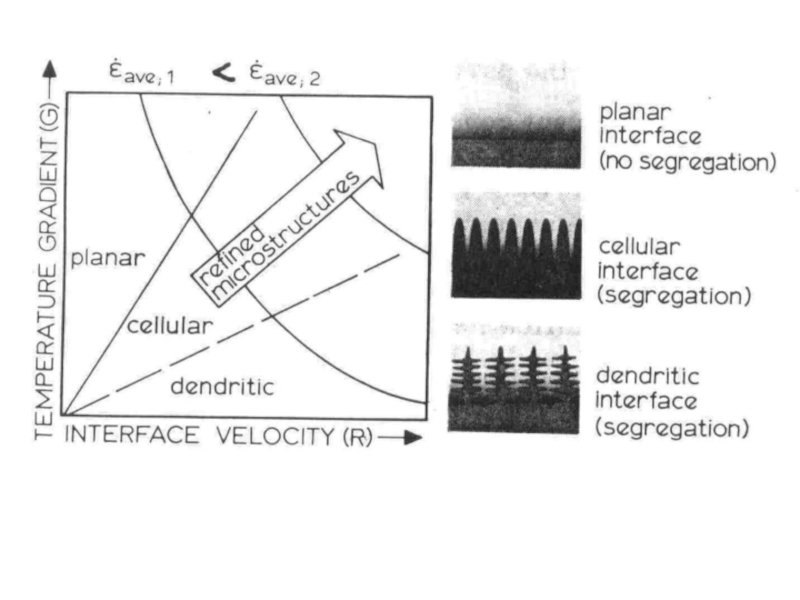

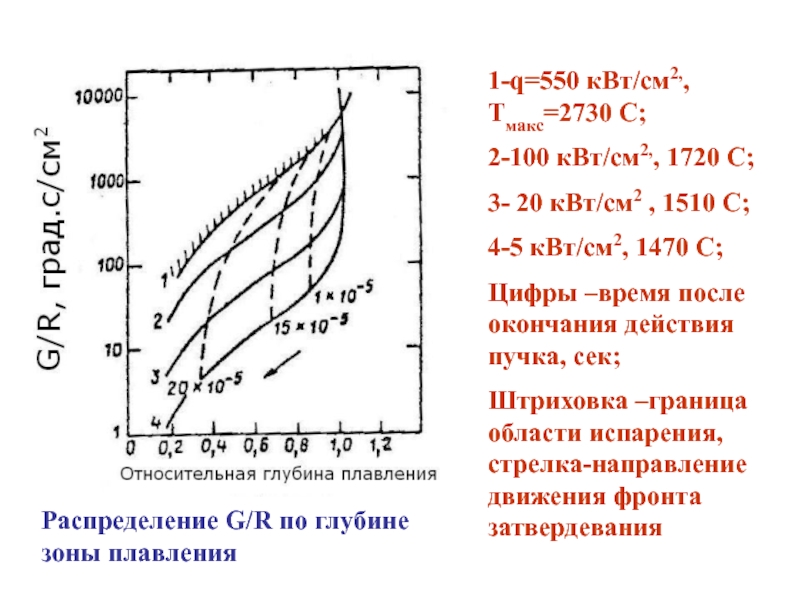

- 48. 1-q=550 кВт/см2,, Тмакс=2730 С;2-100 кВт/см2,, 1720 С;3-

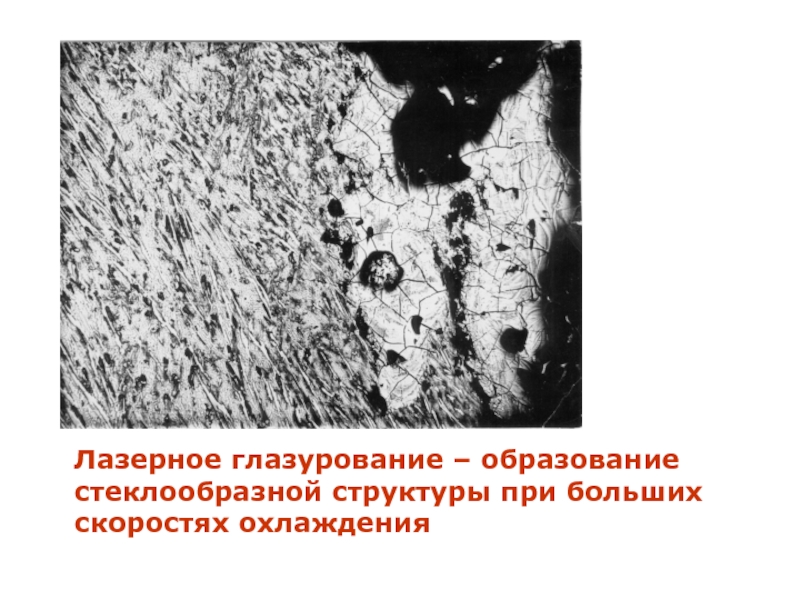

- 49. Лазерное глазурование – образование стеклообразной структуры при больших скоростях охлаждения

- 50. Слайд 50

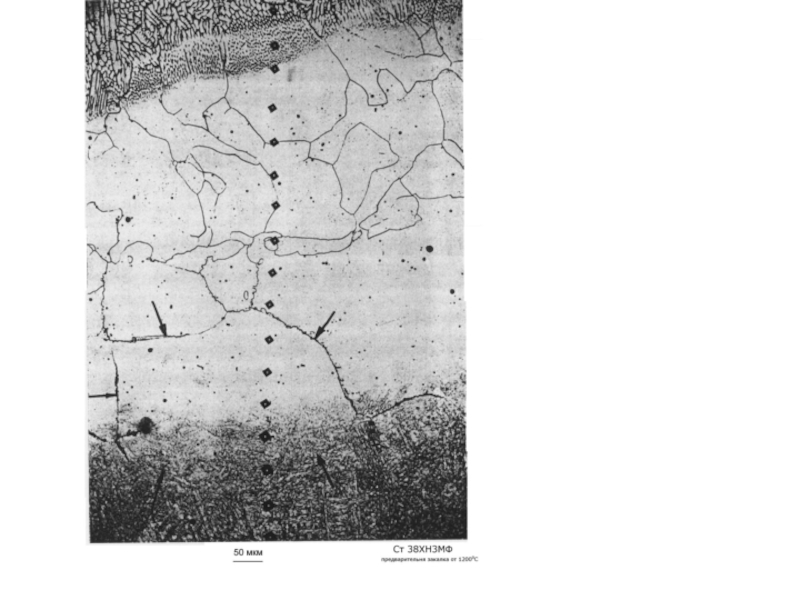

- 51. Ст У8

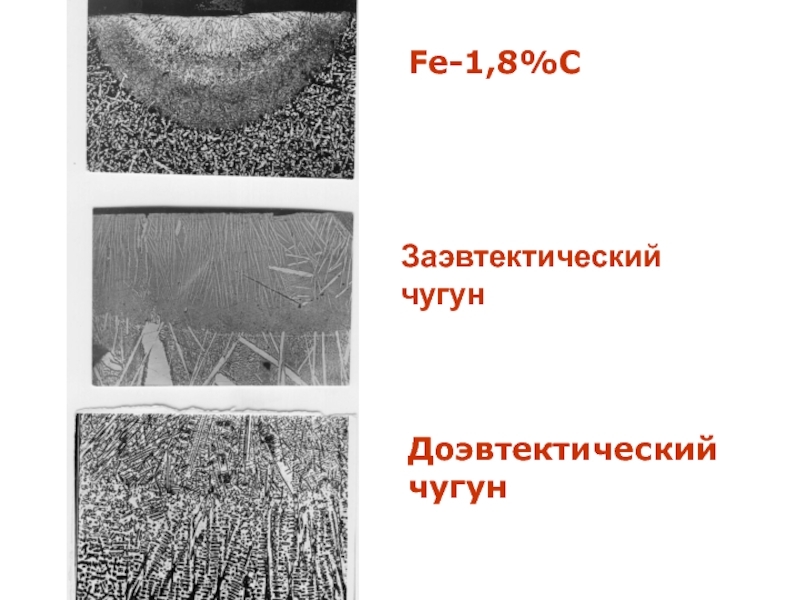

- 52. Fe-1,8%CЗаэвтектический чугунДоэвтектический чугун

- 53. Зона лазерного плавления доэвтектического чугуна

- 54. Контактное лавлениеСт У8Зернограничное плавление

- 55. Высокопрочный чугун с ШГ, контактное плавление

- 56. Слайд 56

- 57. Слайд 57

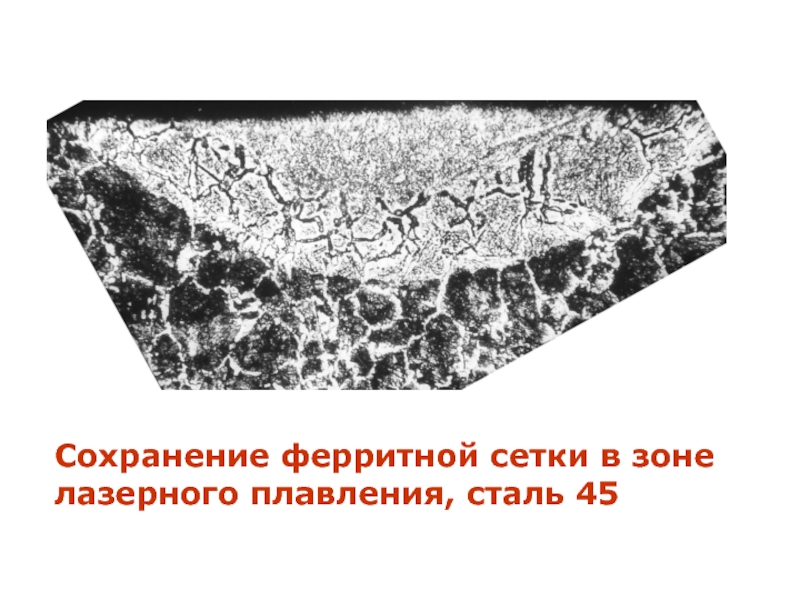

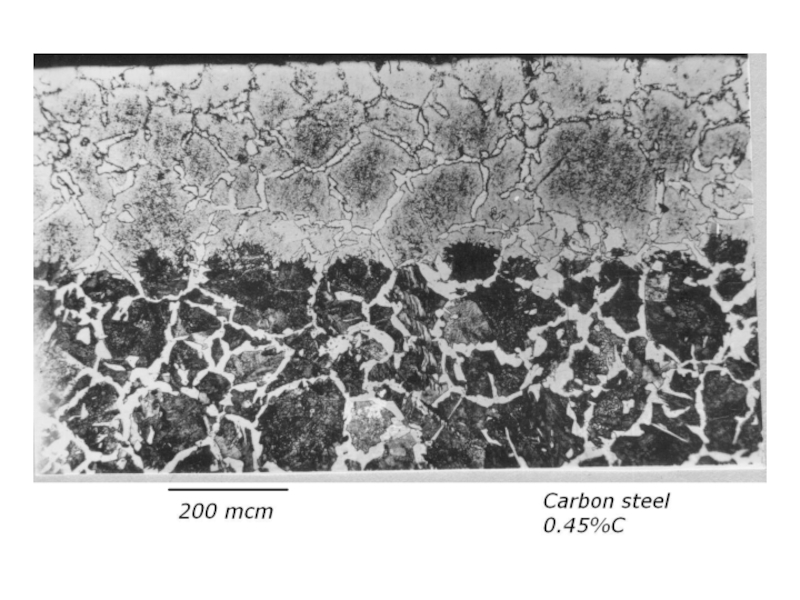

- 58. Сохранение ферритной сетки в зоне лазерного плавления, сталь 45

- 59. Слайд 59

- 60. Слайд 60

- 61. Слайд 61

- 62. Слайд 62

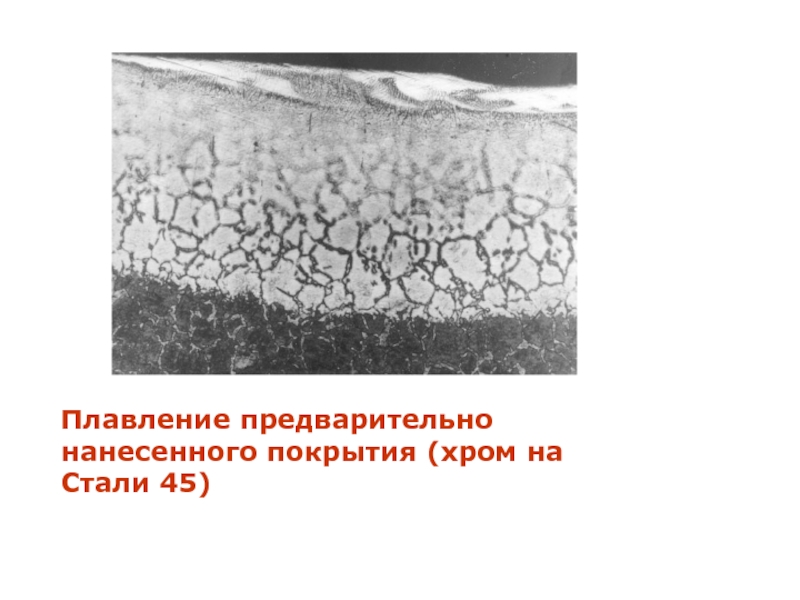

- 63. Плавление предварительно нанесенного покрытия (хром на Стали 45)

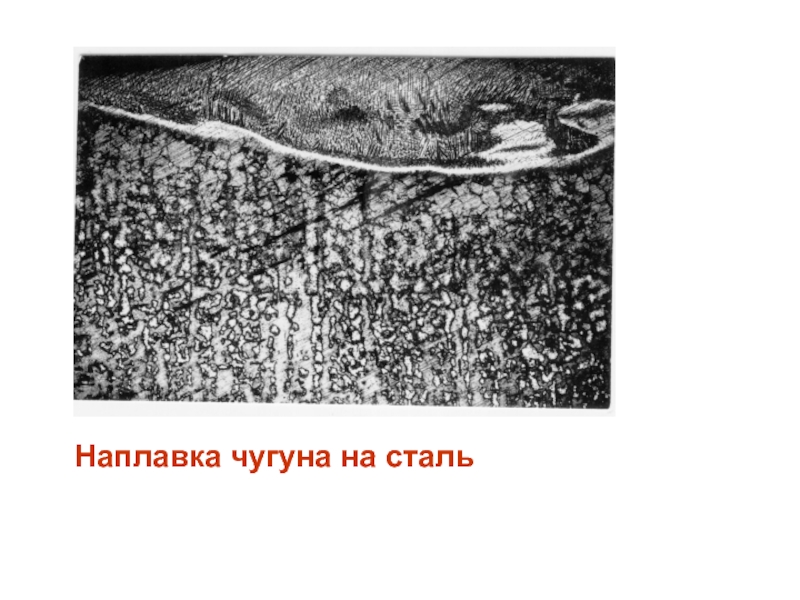

- 64. Наплавка чугуна на сталь

- 65. Ст 45, растекание жидкости по поверхности В нерасплавленных участках можно термическое травление

- 66. Фокусировка и транспортировка лазерного пучка

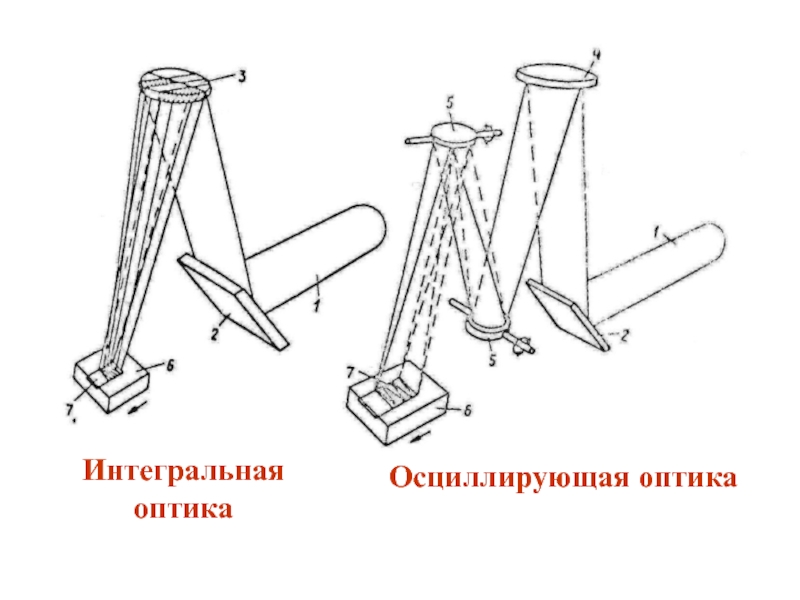

- 67. Интегральная оптикаОсциллирующая оптика

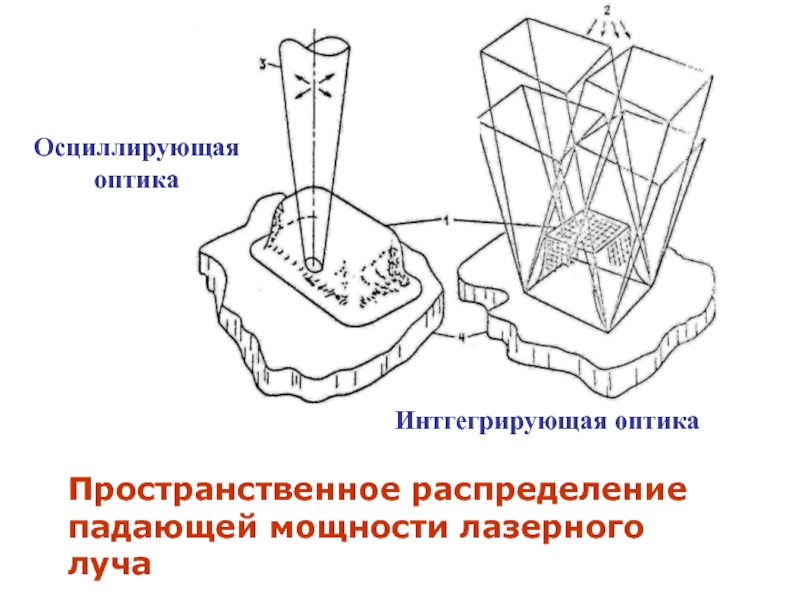

- 68. Пространственное распределение падающей мощности лазерного лучаОсциллирующая оптикаИнтгегрирующая оптика

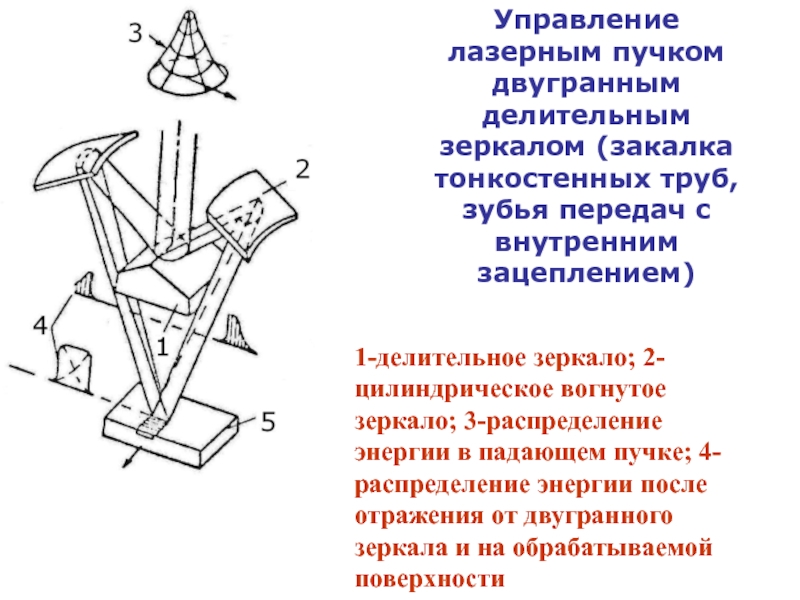

- 69. Управление лазерным пучком двугранным делительным зеркалом (закалка

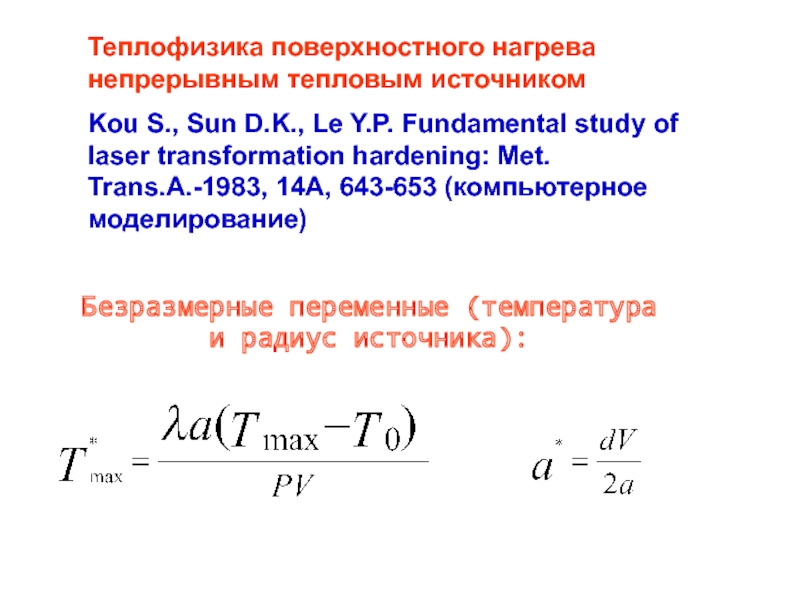

- 70. Теплофизика поверхностного нагрева непрерывным тепловым источникомKou S.,

- 71. Слайд 71

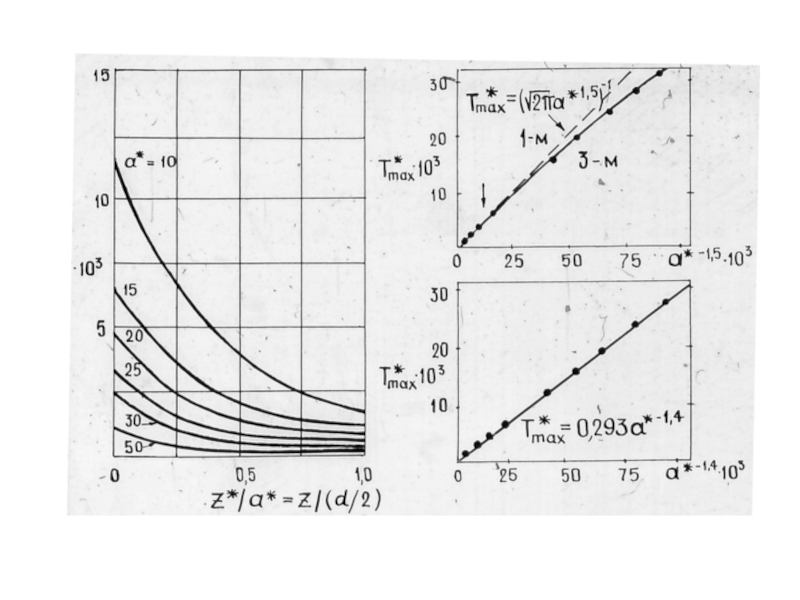

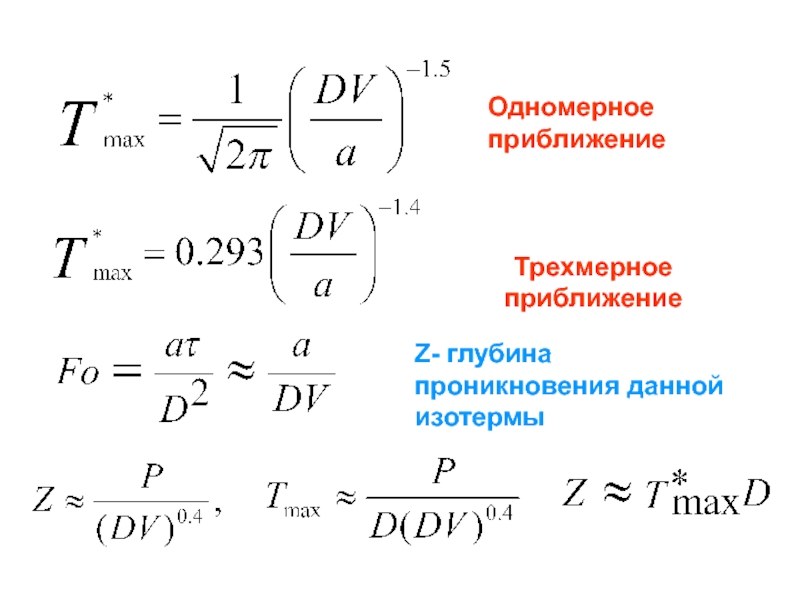

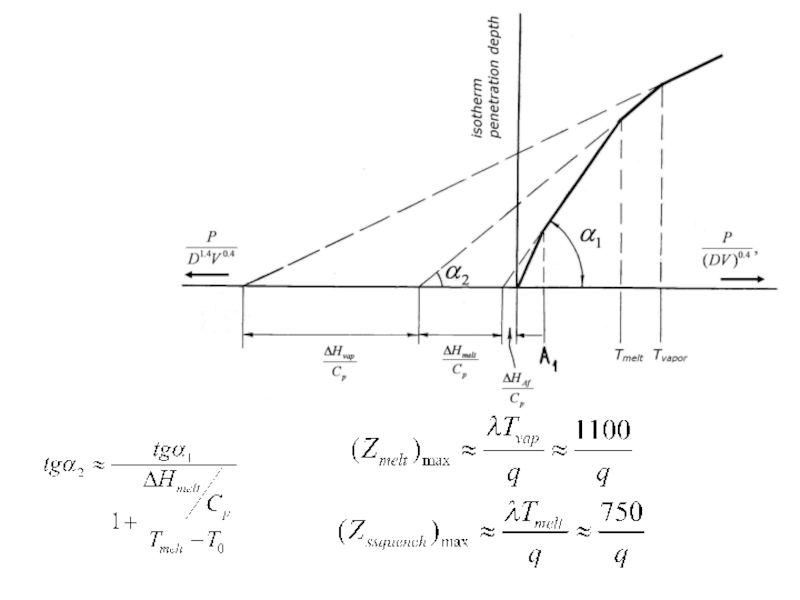

- 72. Трехмерное приближениеZ- глубина проникновения данной изотермыОдномерное приближение

- 73. Слайд 73

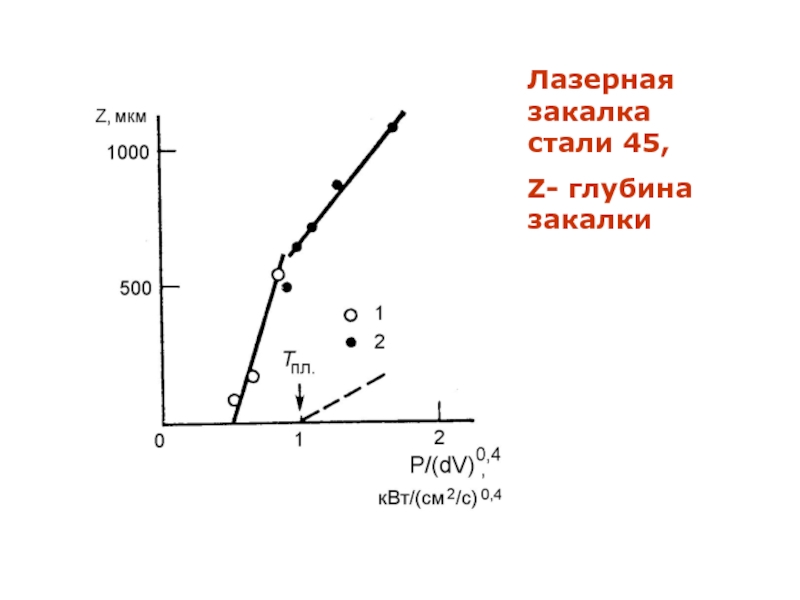

- 74. Лазерная закалка стали 45,Z- глубина закалки

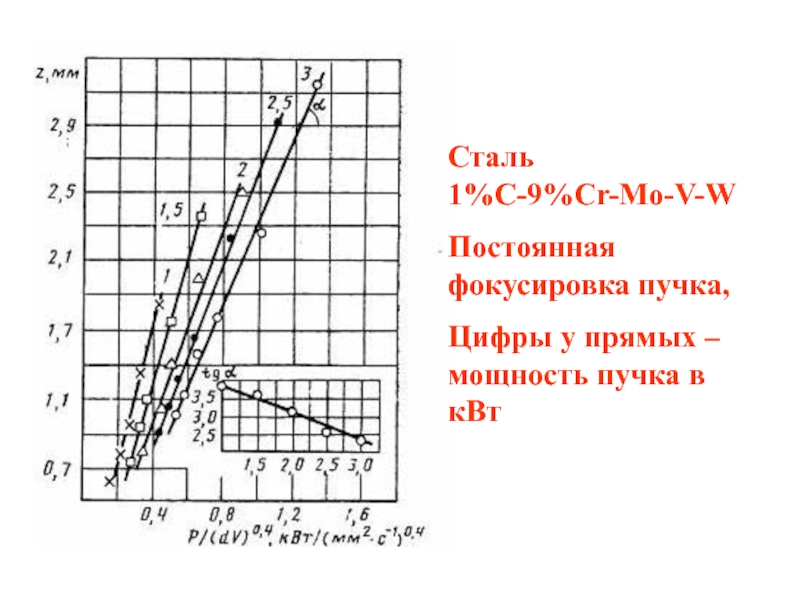

- 75. Сталь 1%C-9%Cr-Mo-V-WПостоянная фокусировка пучка,Цифры у прямых – мощность пучка в кВт

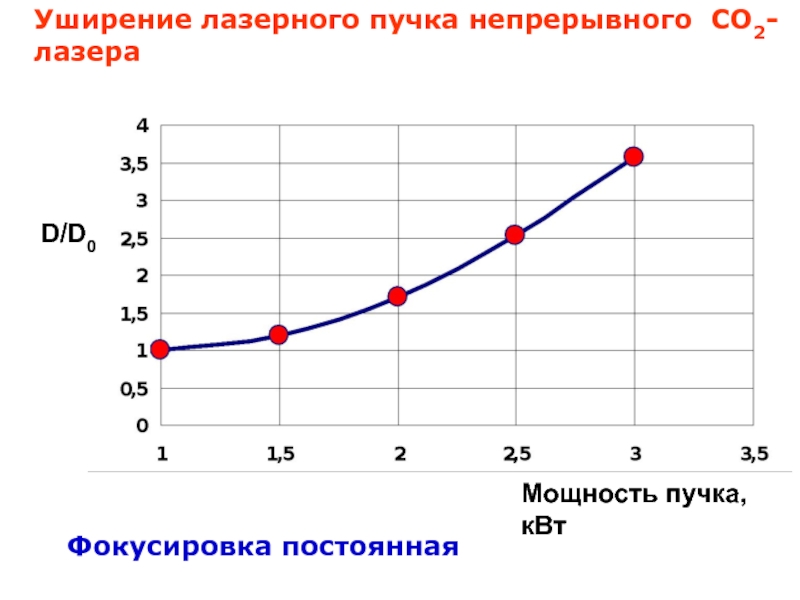

- 76. D/D0Мощность пучка, кВтУширение лазерного пучка непрерывного CO2-лазераФокусировка постоянная

- 77. Плавление ЧШГ теплом плазменной горелки

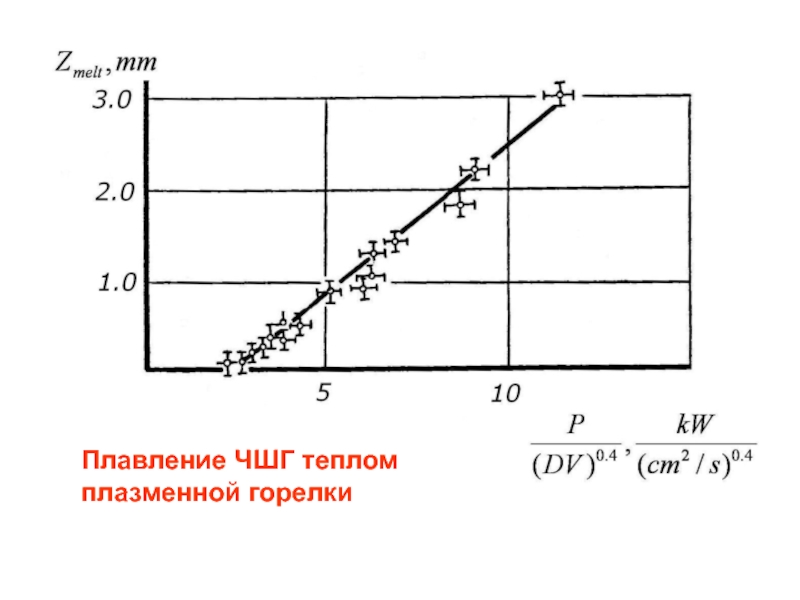

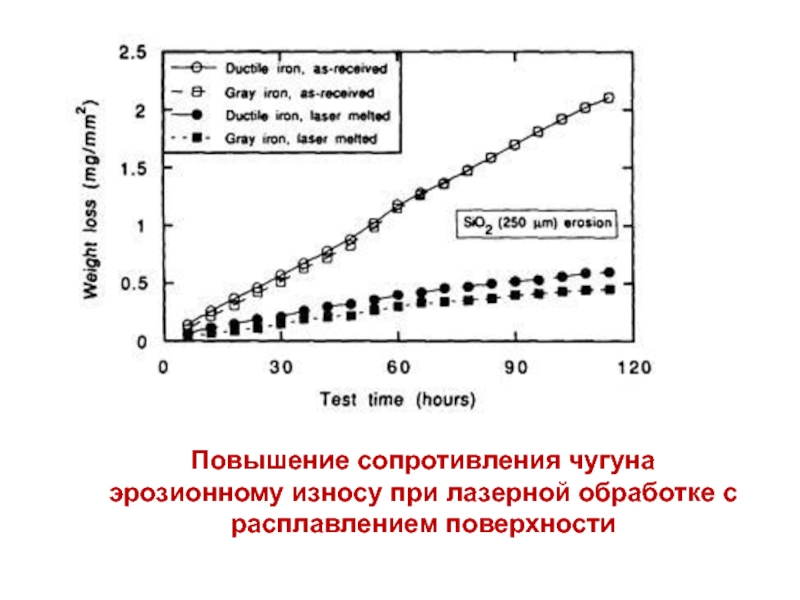

- 78. Глубина плавления ЧШГ при мощности лазера P=1.5кВт и разной фокусировке D (цифры у кривых)Реконструкция экспериментальных данных

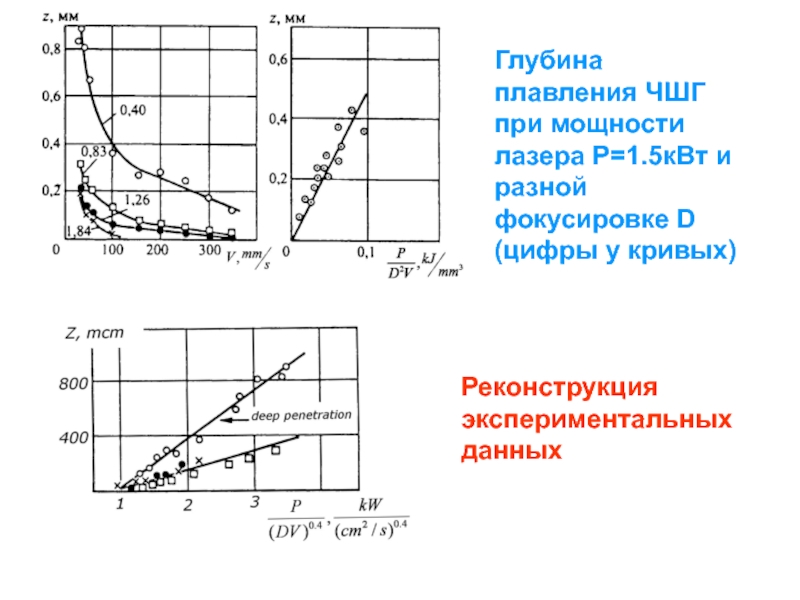

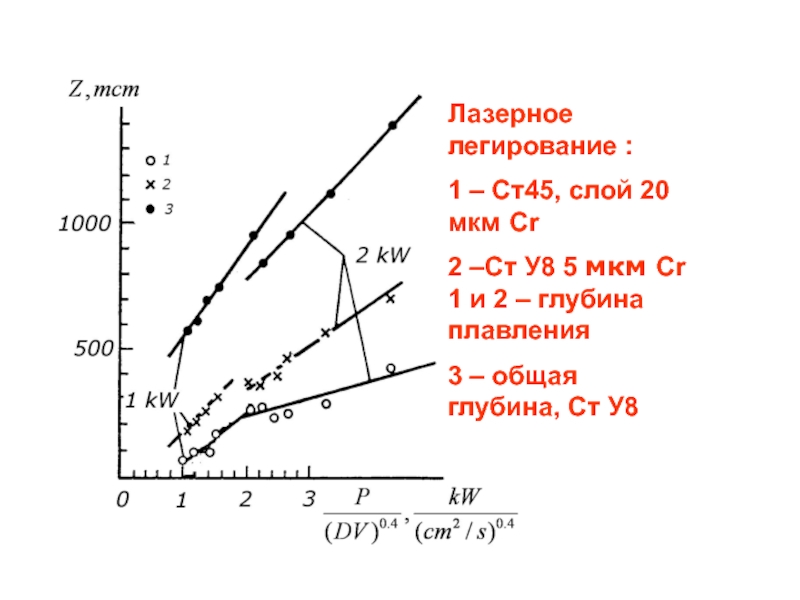

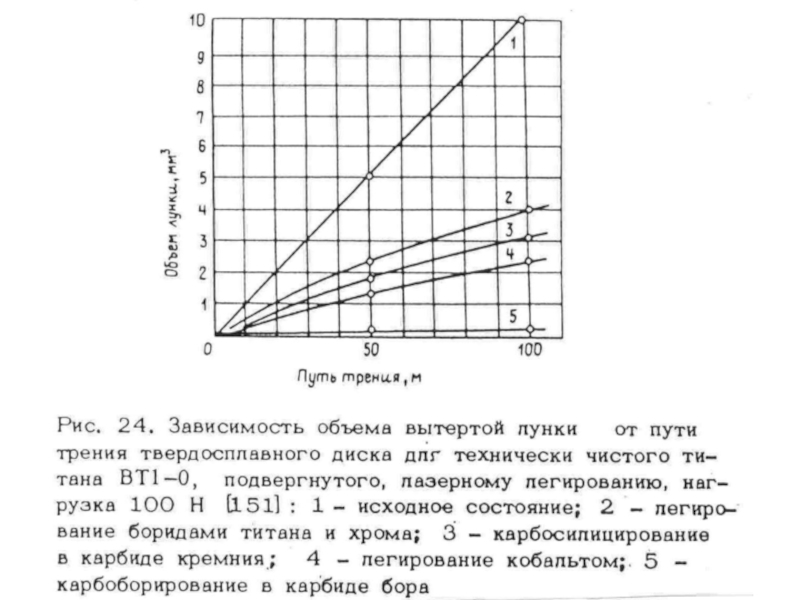

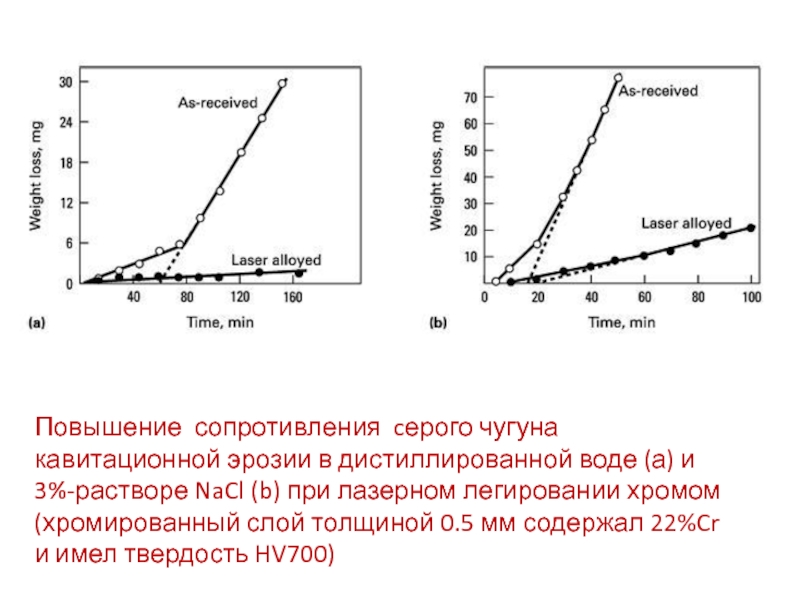

- 79. Лазерное легирование :1 – Ст45, слой 20

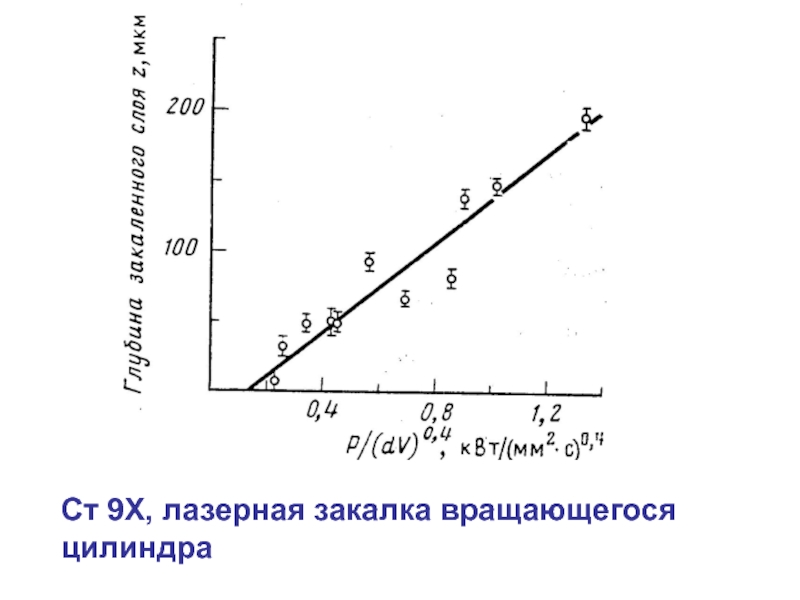

- 80. Ст 9Х, лазерная закалка вращающегося цилиндра

- 81. Ст 9Х, лазерная закалка вращающегося цилиндра

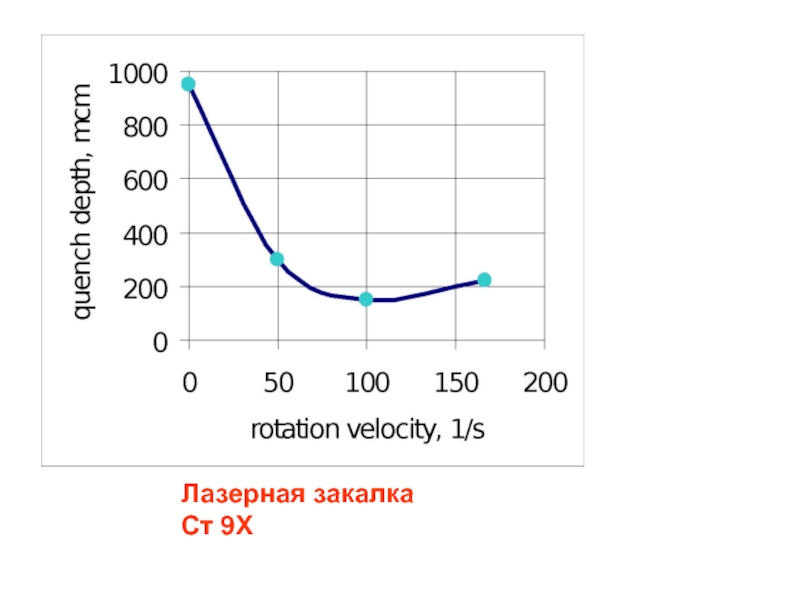

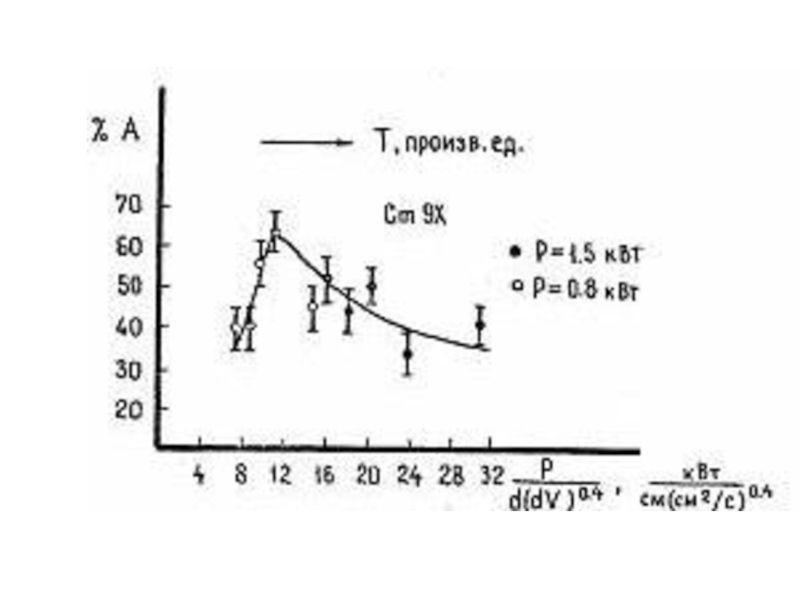

- 82. Лазерная закалка Ст 9Х

- 83. Слайд 83

- 84. Слайд 84

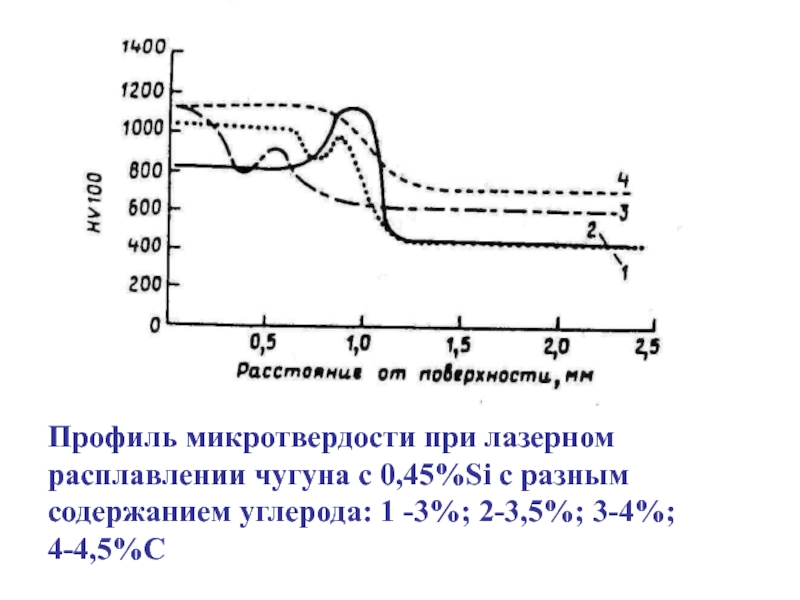

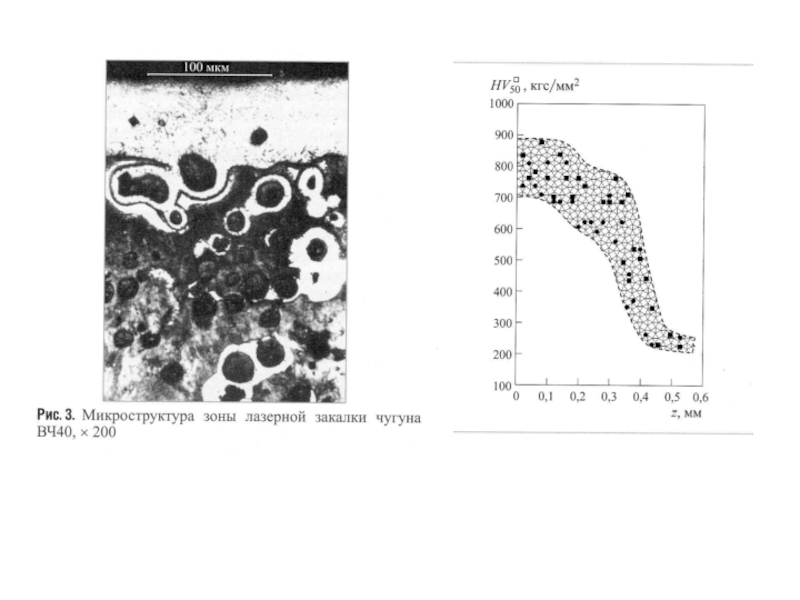

- 85. Профиль микротвердости при лазерном расплавлении чугуна с

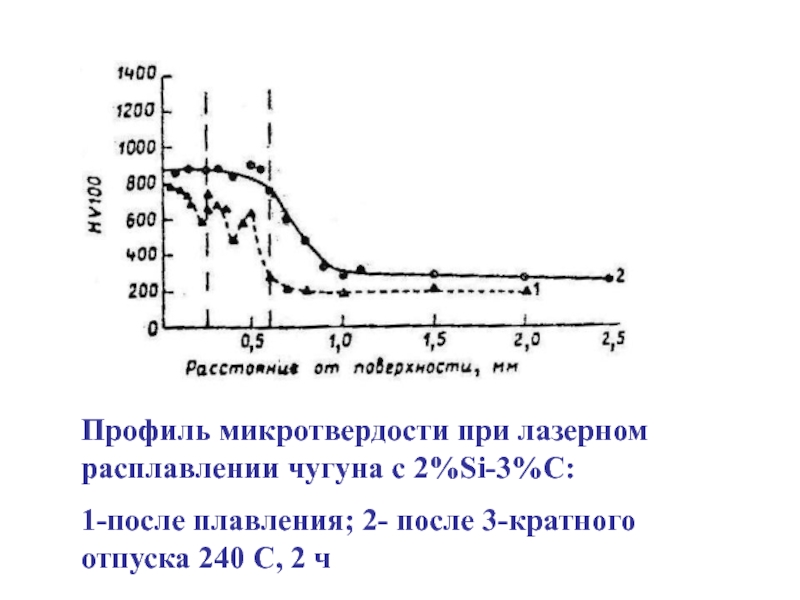

- 86. Профиль микротвердости при лазерном расплавлении чугуна с

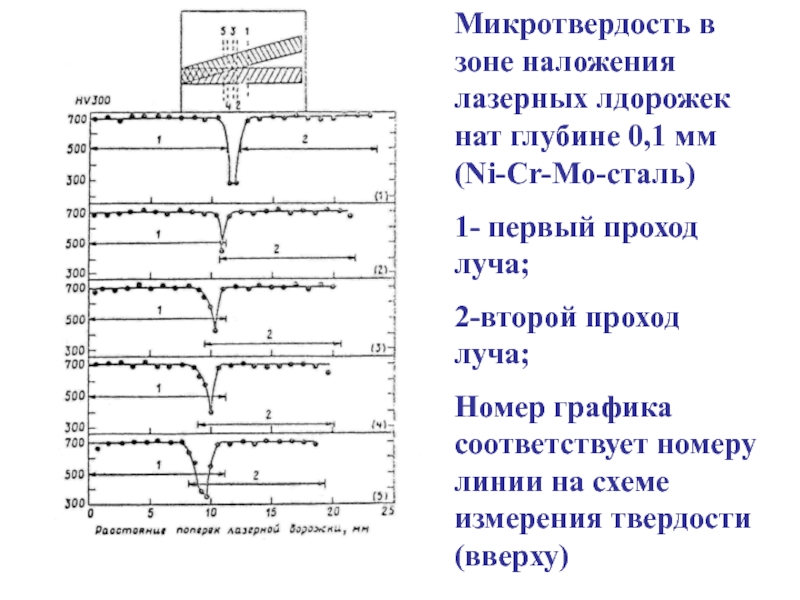

- 87. Микротвердость в зоне наложения лазерных лдорожек нат

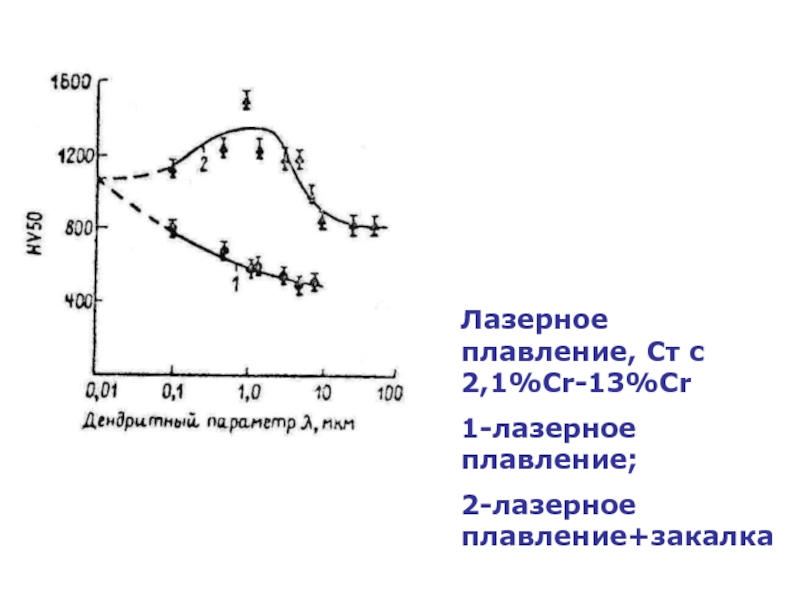

- 88. Лазерное плавление, Ст с 2,1%Cr-13%Cr1-лазерное плавление;2-лазерное плавление+закалка

- 89. Слайд 89

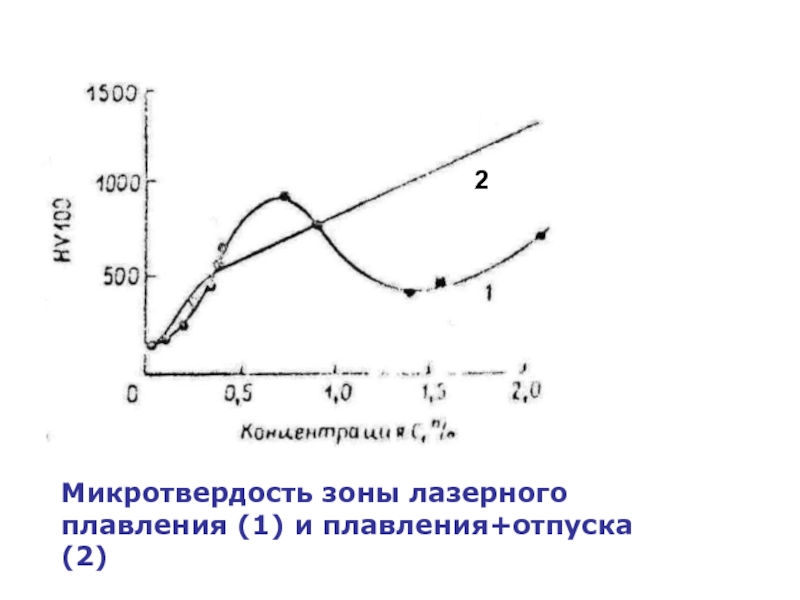

- 90. Микротвердость зоны лазерного плавления (1) и плавления+отпуска (2)2

- 91. Слайд 91

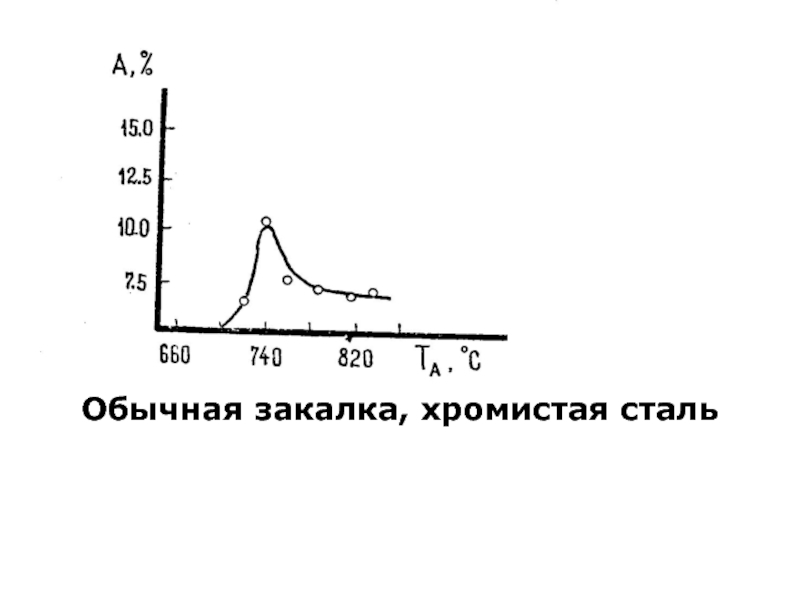

- 92. Обычная закалка, хромистая сталь

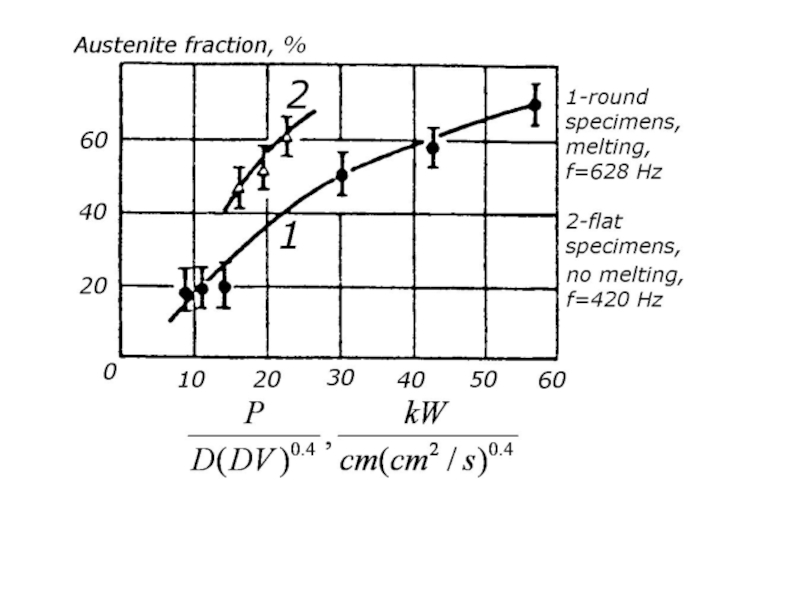

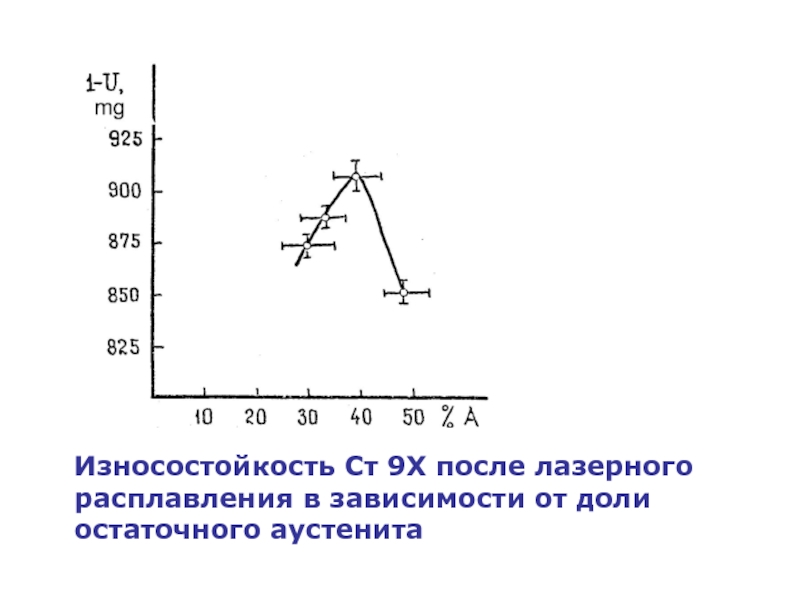

- 93. Износостойкость Ст 9Х после лазерного расплавления в зависимости от доли остаточного аустенита

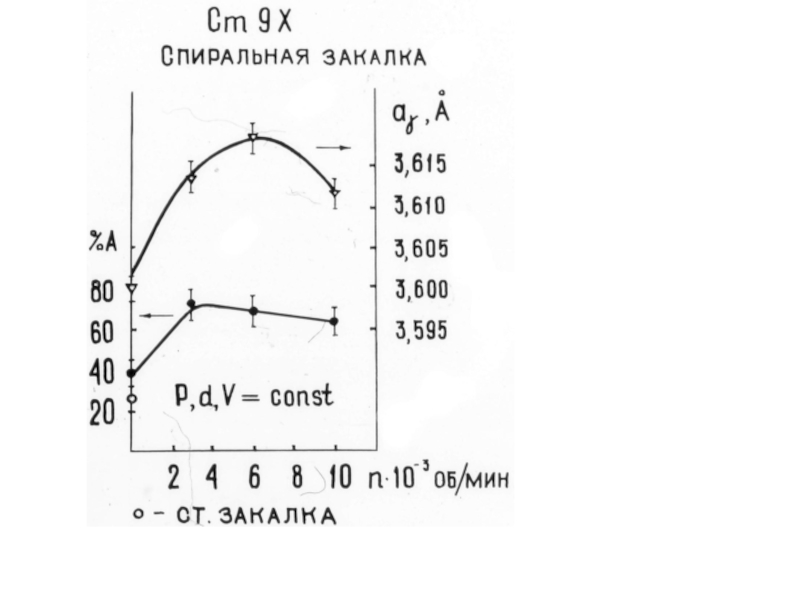

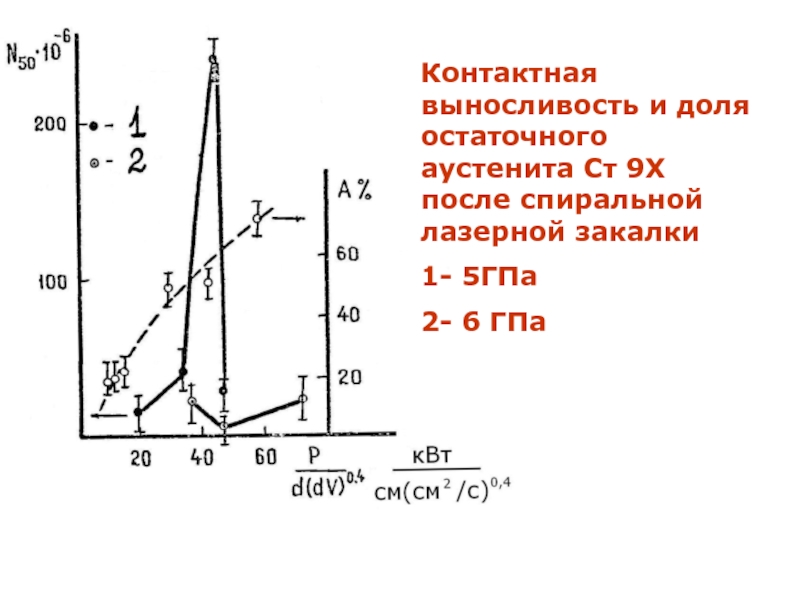

- 94. Контактная выносливость и доля остаточного аустенита Ст 9Х после спиральной лазерной закалки1- 5ГПа2- 6 ГПа

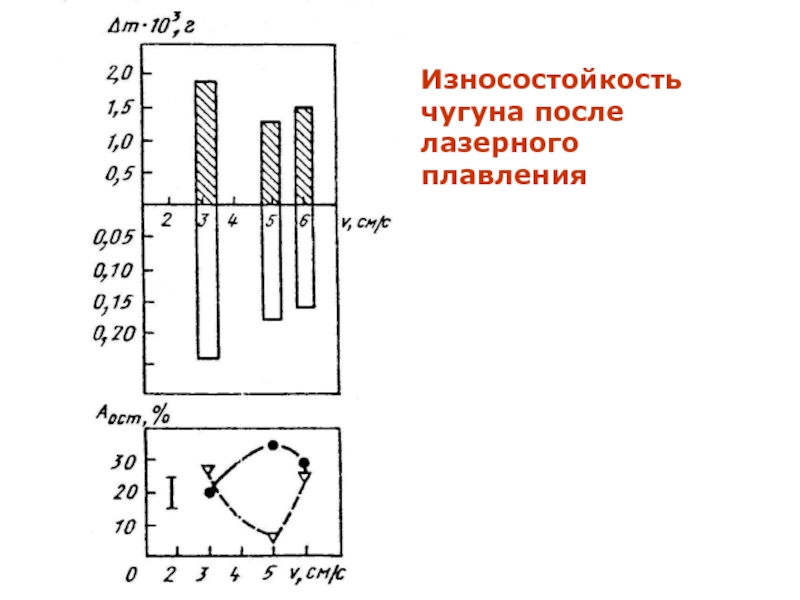

- 95. Износостойкость чугуна после лазерного плавления

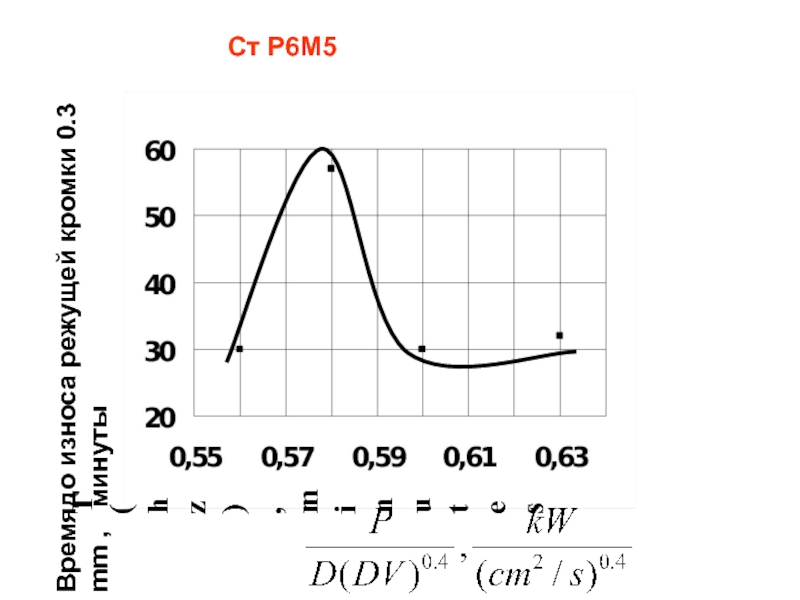

- 96. T(hz), minutesСт Р6М5Времядо износа режущей кромки 0.3 mm , минуты

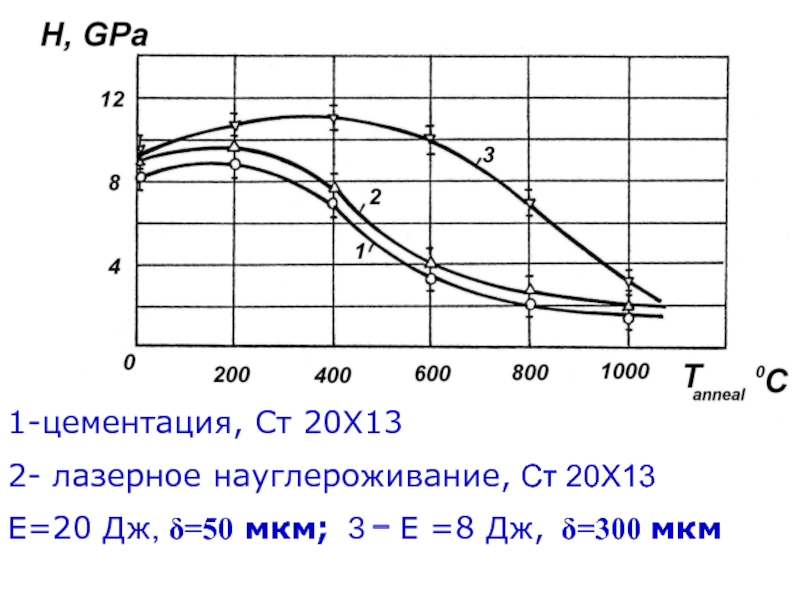

- 97. 1-цементация, Ст 20Х13 2- лазерное науглероживание,

- 98. Слайд 98

- 99. Слайд 99

- 100. Слайд 100

- 101. Слайд 101

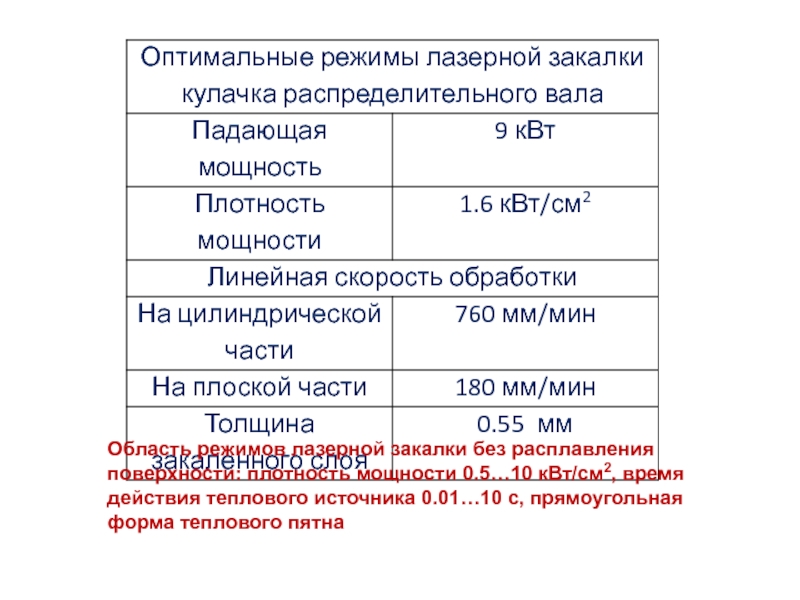

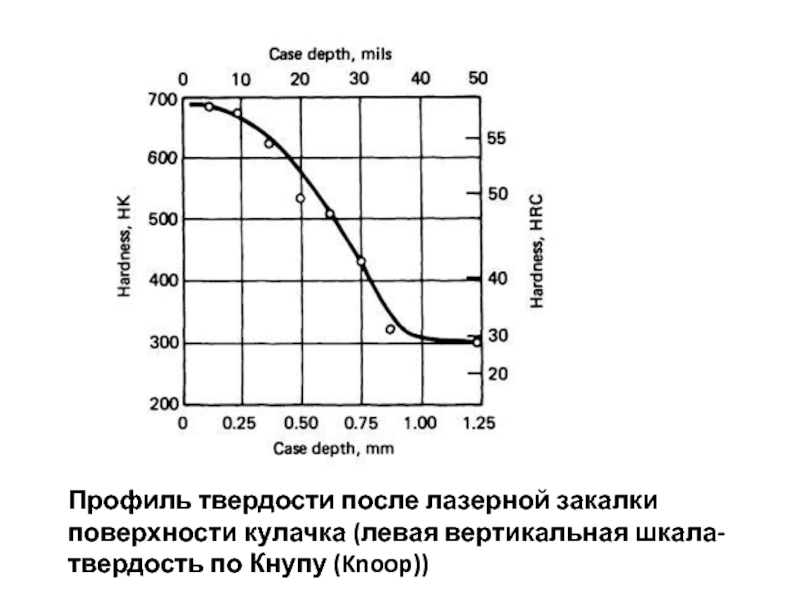

- 102. Использовали CO2 –лазер мощностью 15 кВт .

- 103. Область режимов лазерной закалки без расплавления поверхности:

- 104. Профиль твердости после лазерной закалки поверхности кулачка (левая вертикальная шкала- твердость по Кнупу (Knoop))

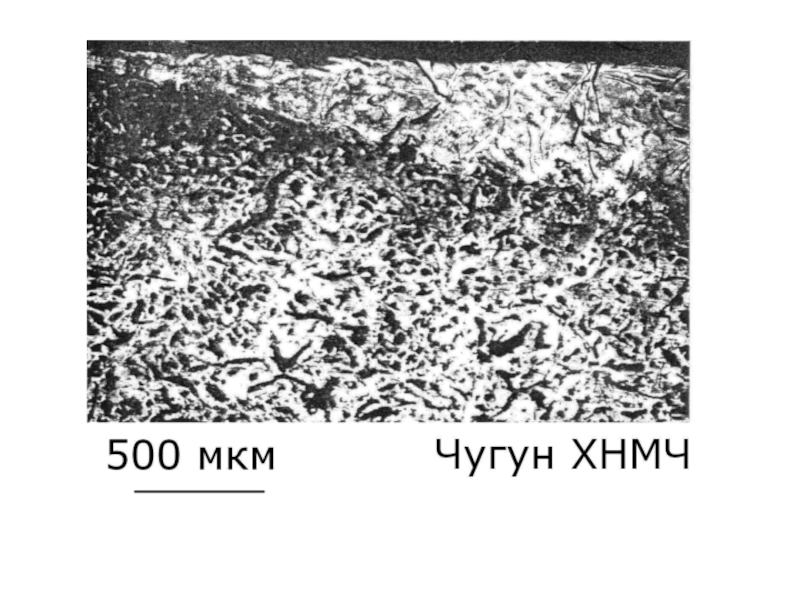

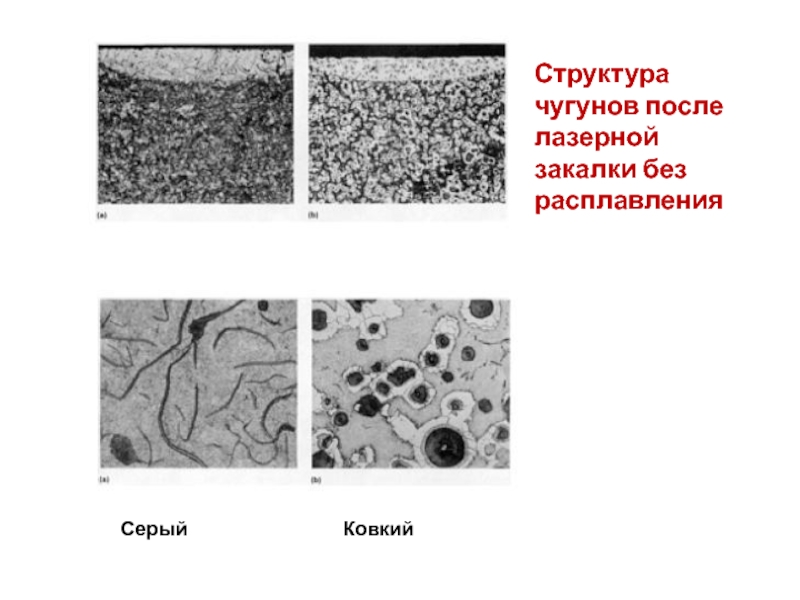

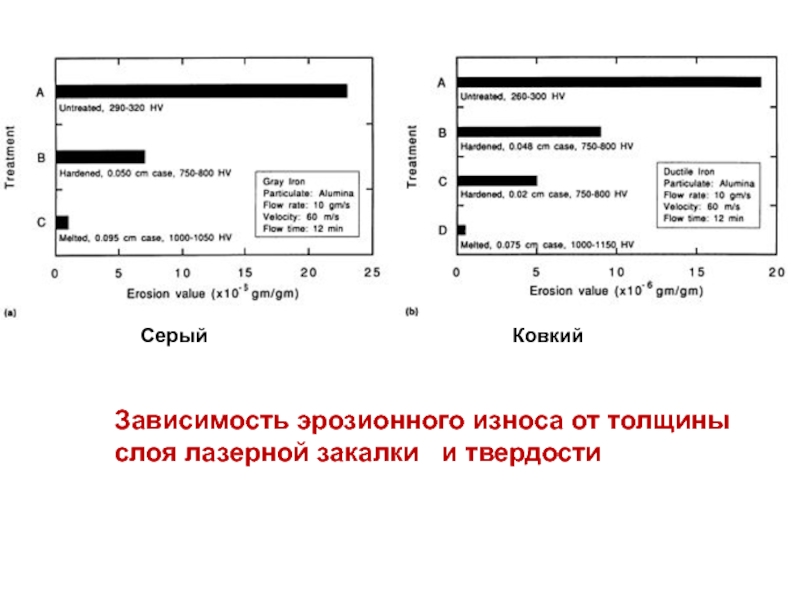

- 105. Cерый

- 106. Структура чугунов после лазерного расплавления поверхностиСерый

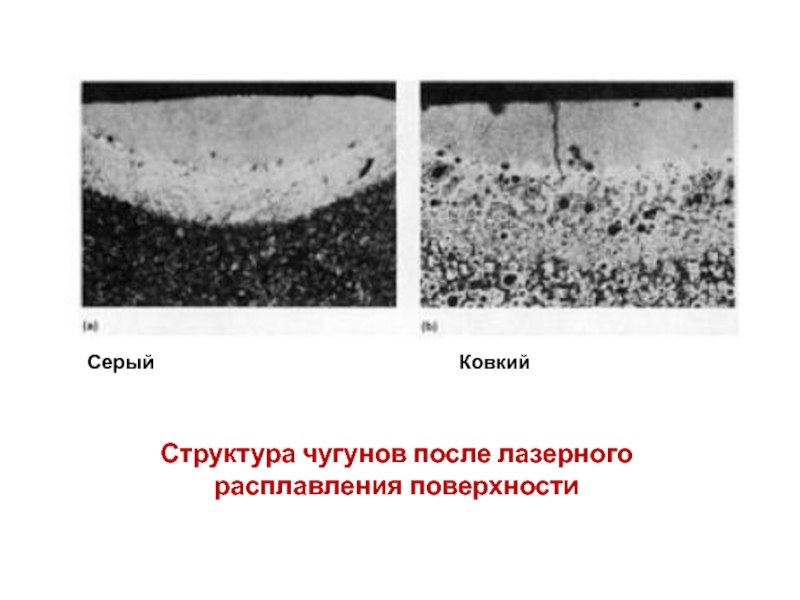

- 107. Скорость абразивного износа чугуна в зависимости от

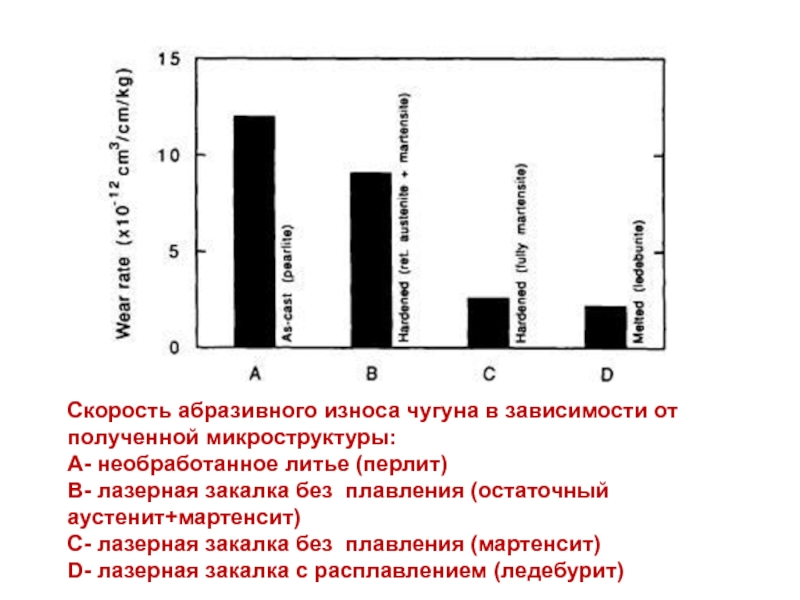

- 108. Зависимость износа чугуна (игла по диску) от

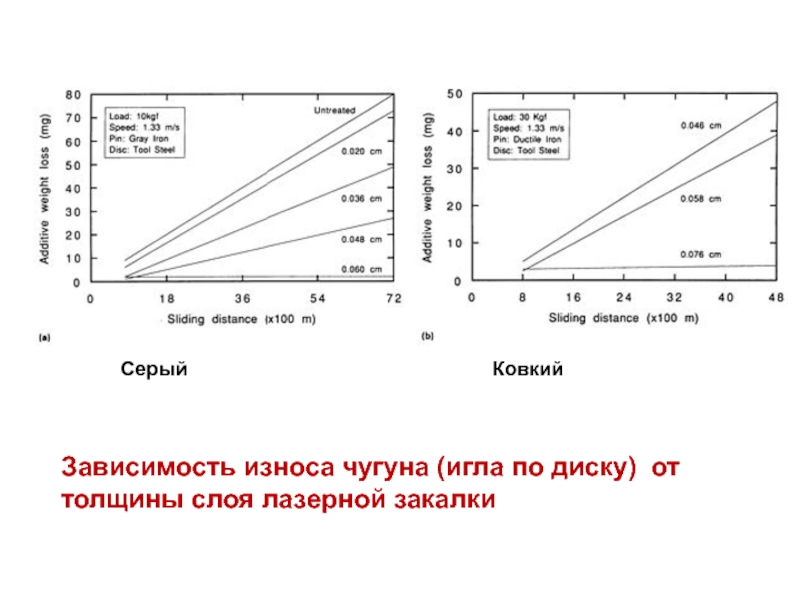

- 109. Серый

- 110. Повышение сопротивления чугуна эрозионному износу при лазерной обработке с расплавлением поверхности

- 111. Повышение сопротивления cерого чугуна кавитационной эрозии в

- 112. Разработка лазерного центра в г. Шатура, 2009 г.

- 113. Слайд 113

- 114. Слайд 114

- 115. Слайд 115

- 116. Слайд 116

- 117. Скачать презентанцию

Слайды и текст этой презентации

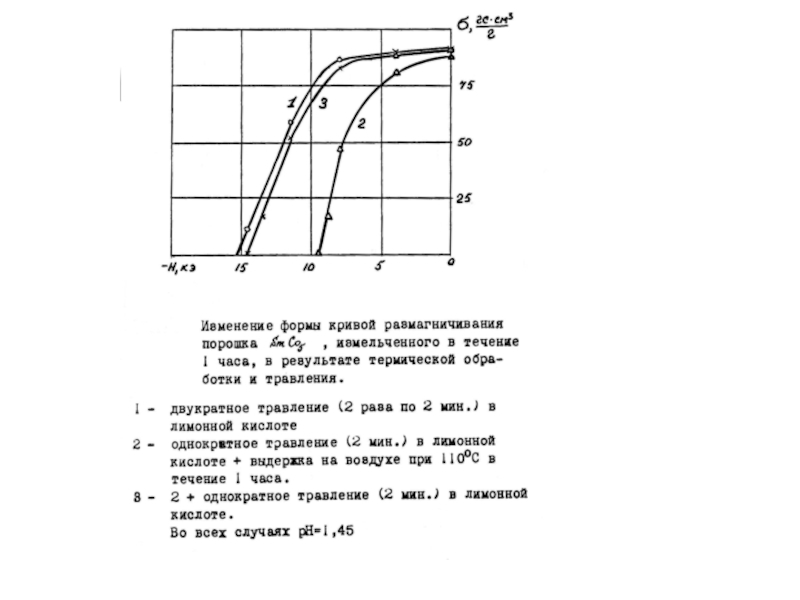

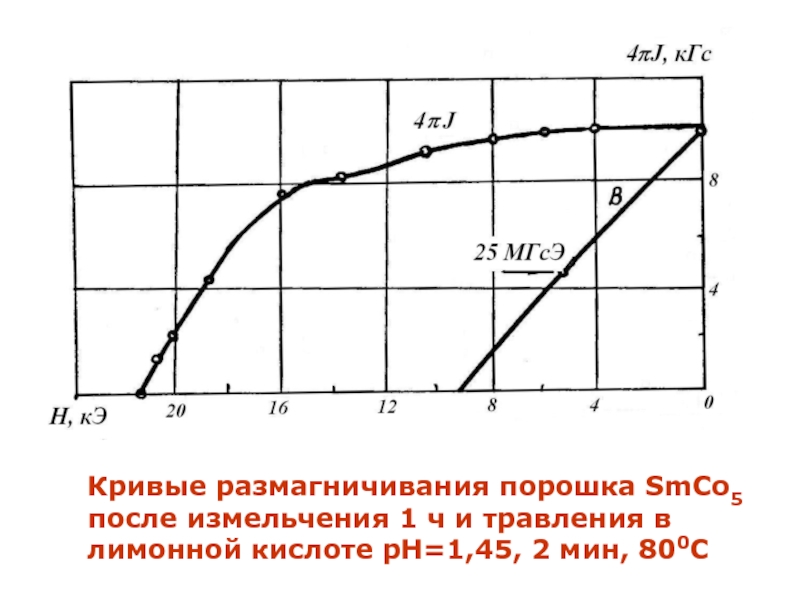

Слайд 16Кривые размагничивания порошка SmCo5 после измельчения 1 ч и травления

в лимонной кислоте рН=1,45, 2 мин, 800С

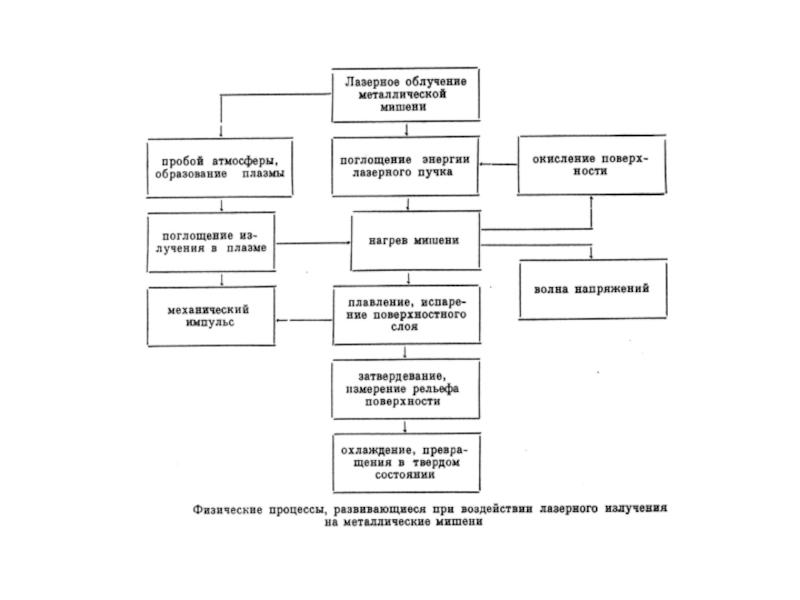

Слайд 18Обработка поверхности с помощью концентрированных потоков энергии

(лазерные, электронные, ионные пучки)

Слайд 19Что такое концентрированный поток энергии?

Поверхностная закалка: прогрев слоя толщиной 0,01L

(L – характерный размер) выше А3 и охлаждение со скоростью

выше критической (>102 K/c)Слайд 20L≈1 см, глубина прогрева z≈5∙10-2 см

Время нагрева τ≈z2/a

λ≈0,5 Вт/см∙К, а≈0,1

см2/с, Tmax≈ 103 K

Тогда q≈ 104 Вт/см2

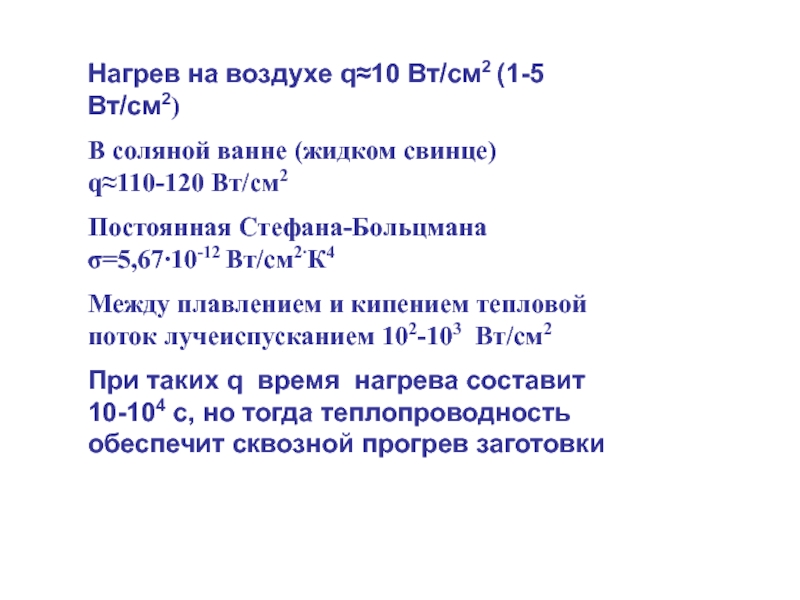

Слайд 21Нагрев на воздухе q≈10 Вт/см2 (1-5 Вт/см2)

В соляной ванне (жидком

свинце) q≈110-120 Вт/см2

Постоянная Стефана-Больцмана σ=5,67∙10-12 Вт/см2∙К4

Между плавлением и кипением тепловой

поток лучеиспусканием 102-103 Вт/см2При таких q время нагрева составит 10-104 с, но тогда теплопроводность обеспечит сквозной прогрев заготовки

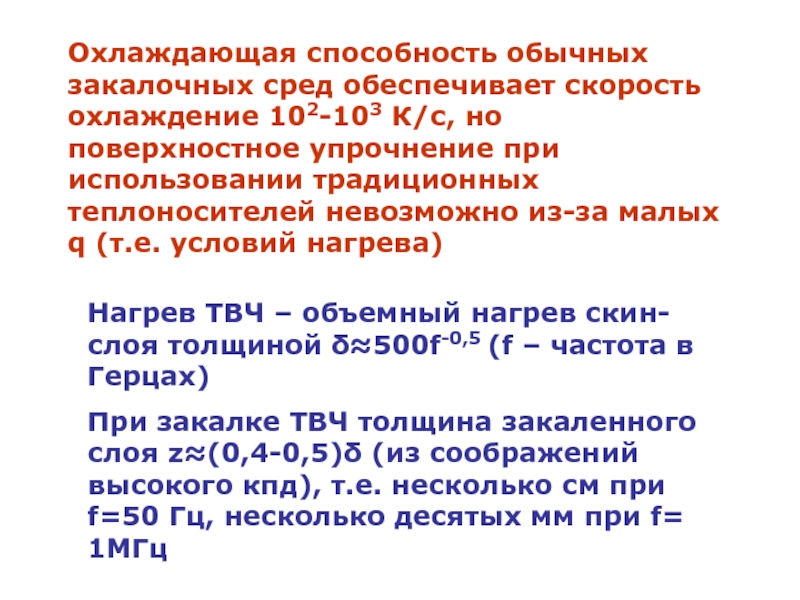

Слайд 22Охлаждающая способность обычных закалочных сред обеспечивает скорость охлаждение 102-103 К/с,

но поверхностное упрочнение при использовании традиционных теплоносителей невозможно из-за малых

q (т.е. условий нагрева)Нагрев ТВЧ – объемный нагрев скин-слоя толщиной δ≈500f-0,5 (f – частота в Герцах)

При закалке ТВЧ толщина закаленного слоя z≈(0,4-0,5)δ (из соображений высокого кпд), т.е. несколько см при f=50 Гц, несколько десятых мм при f= 1МГц

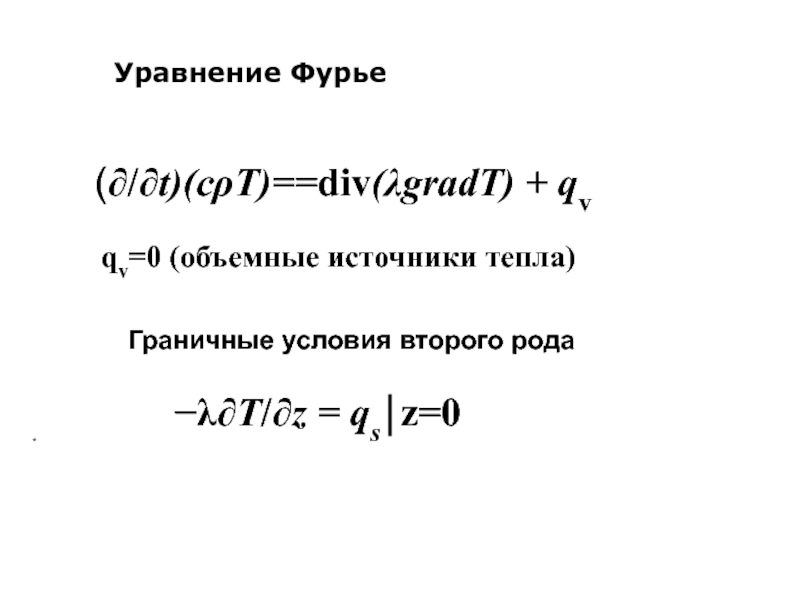

Слайд 24

*

(t)(cT)div(gradT) qv

Tz qsz=0

qv=0 (объемные источники тепла)

Уравнение Фурье

Граничные условия второго рода

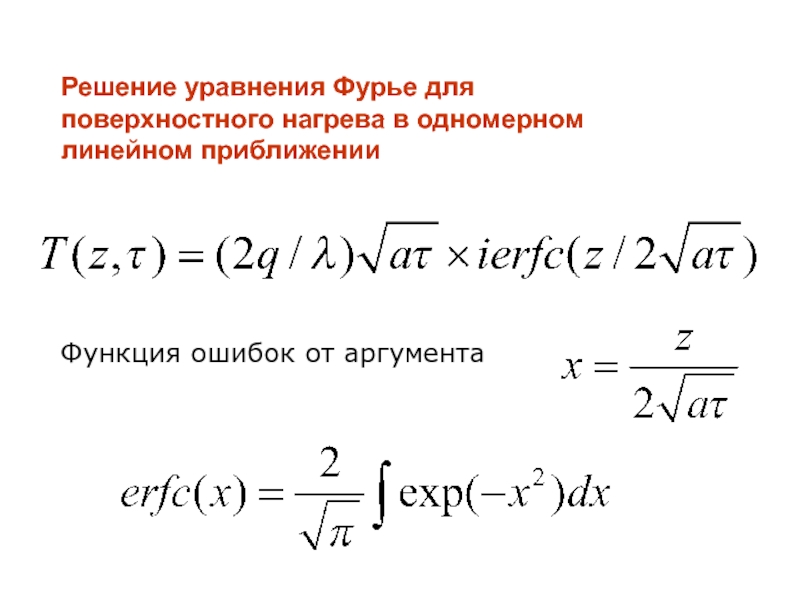

Слайд 25Решение уравнения Фурье для поверхностного нагрева в одномерном линейном приближении

Функция

ошибок от аргумента

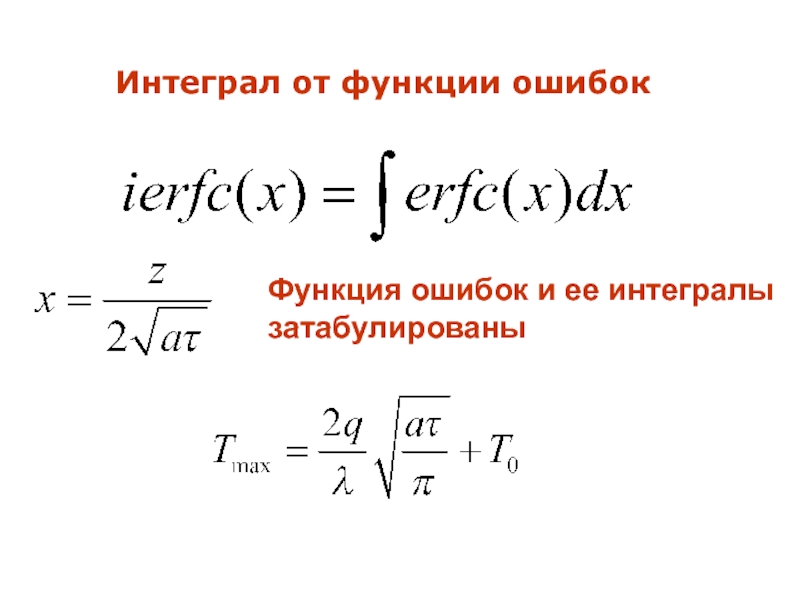

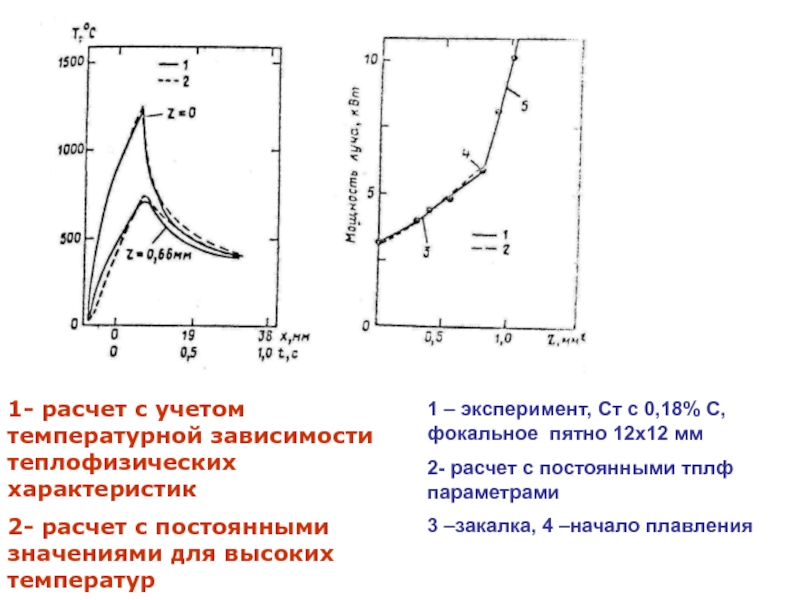

Слайд 271- расчет с учетом температурной зависимости теплофизических характеристик

2- расчет с

постоянными значениями для высоких температур

1 – эксперимент, Ст с 0,18%

С, фокальное пятно 12х12 мм2- расчет с постоянными тплф параметрами

3 –закалка, 4 –начало плавления

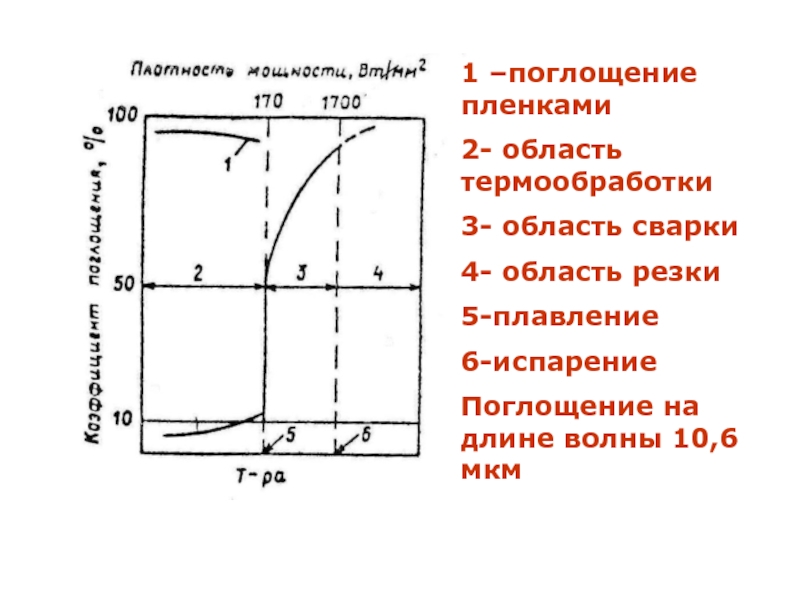

Слайд 281 –поглощение пленками

2- область термообработки

3- область сварки

4- область резки

5-плавление

6-испарение

Поглощение на

длине волны 10,6 мкм

Слайд 311- лазерный резонатор;

2-лазерный луч;

3-поворотное зеркало;

4-фокусирующая линза;

5-обрабатываемая поверхность

Слайд 361- ударное упрочнение; 2 – прошивка отверстий; 3 – кинжальная

сварка, 4 – закалка без расплавления, 5 – глазурование (стеклование)

Цифры

у прямых – удельная энергия излучения в Дж/см2Слайд 371 мм

Направления лазерного луча и прокатки совпадают

Лазерноеь плавление поверхности Ст

9Х, P=1 кВт, V=1 см/с

Направления лазерного луча и прокатки перпендикулярны

Слайд 481-q=550 кВт/см2,, Тмакс=2730 С;

2-100 кВт/см2,, 1720 С;

3- 20 кВт/см2 ,

1510 С;

4-5 кВт/см2, 1470 С;

Цифры –время после окончания действия пучка,

сек; Штриховка –граница области испарения, стрелка-направление движения фронта затвердевания

Распределение G/R по глубине зоны плавления

Слайд 49Лазерное глазурование – образование стеклообразной структуры при больших скоростях охлаждения

Слайд 65Ст 45, растекание жидкости по поверхности

В нерасплавленных участках можно термическое

травление

Слайд 68Пространственное распределение падающей мощности лазерного луча

Осциллирующая оптика

Интгегрирующая оптика

Слайд 69Управление лазерным пучком двугранным делительным зеркалом (закалка тонкостенных труб, зубья

передач с внутренним зацеплением)

1-делительное зеркало; 2-цилиндрическое вогнутое зеркало; 3-распределение энергии

в падающем пучке; 4- распределение энергии после отражения от двугранного зеркала и на обрабатываемой поверхностиСлайд 70Теплофизика поверхностного нагрева непрерывным тепловым источником

Kou S., Sun D.K., Le

Y.P. Fundamental study of laser transformation hardening: Met. Trans.A.-1983, 14A,

643-653 (компьютерное моделирование)Безразмерные переменные (температура и радиус источника):

Слайд 76D/D0

Мощность пучка, кВт

Уширение лазерного пучка непрерывного CO2-лазера

Фокусировка постоянная

Слайд 78Глубина плавления ЧШГ при мощности лазера P=1.5кВт и разной фокусировке

D (цифры у кривых)

Реконструкция экспериментальных данных

Слайд 79Лазерное легирование :

1 – Ст45, слой 20 мкм Cr

2

–Ст У8 5 мкм Cr 1 и 2 – глубина

плавления3 – общая глубина, Ст У8

Слайд 85Профиль микротвердости при лазерном расплавлении чугуна с 0,45%Si c разным

содержанием углерода: 1 -3%; 2-3,5%; 3-4%; 4-4,5%С

Слайд 86Профиль микротвердости при лазерном расплавлении чугуна с 2%Si-3%C:

1-после плавления; 2-

после 3-кратного отпуска 240 С, 2 ч

Слайд 87Микротвердость в зоне наложения лазерных лдорожек нат глубине 0,1 мм

(Ni-Cr-Mo-сталь)

1- первый проход луча;

2-второй проход луча;

Номер графика соответствует номеру линии

на схеме измерения твердости (вверху)Слайд 93Износостойкость Ст 9Х после лазерного расплавления в зависимости от доли

остаточного аустенита

Слайд 94Контактная выносливость и доля остаточного аустенита Ст 9Х после спиральной

лазерной закалки

1- 5ГПа

2- 6 ГПа

Слайд 971-цементация, Ст 20Х13

2- лазерное науглероживание, Ст 20Х13

E=20 Дж,

d=50 мкм; 3 - E =8 Дж, d=300 мкм

Слайд 102Использовали CO2 –лазер мощностью 15 кВт . Оптическая система формировала

тепловое пятно диаметром 10 мм на обрабатываемой поверхности. Пятно сканировали

с амплитудой 22 мм в направлении нормали к движению пятна. Частота сканирования 125 Гц формировала на поверхности прямоугольное пятно 22х25 ммТребования чертежа:

50 HRC на глубине 0.5 1.0 мм

Поверхностная закалка кулачка распределительного вала автомобильного двигателя

Слайд 103Область режимов лазерной закалки без расплавления поверхности: плотность мощности 0.5…10

кВт/см2, время действия теплового источника 0.01…10 с, прямоугольная форма теплового

пятнаСлайд 104Профиль твердости после лазерной закалки поверхности кулачка (левая вертикальная шкала-

твердость по Кнупу (Knoop))

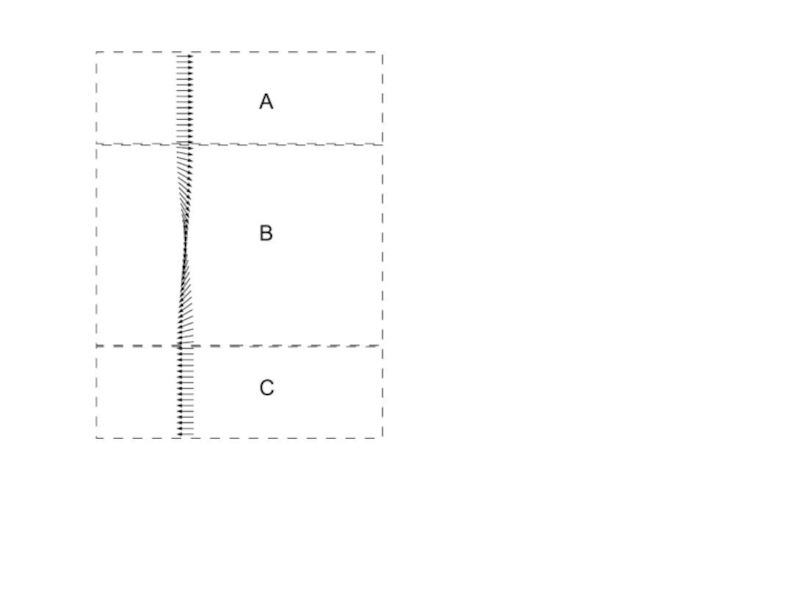

Слайд 107Скорость абразивного износа чугуна в зависимости от полученной микроструктуры:

А- необработанное

литье (перлит)

В- лазерная закалка без плавления (остаточный аустенит+мартенсит)

С- лазерная закалка

без плавления (мартенсит)D- лазерная закалка c расплавлением (ледебурит)