Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

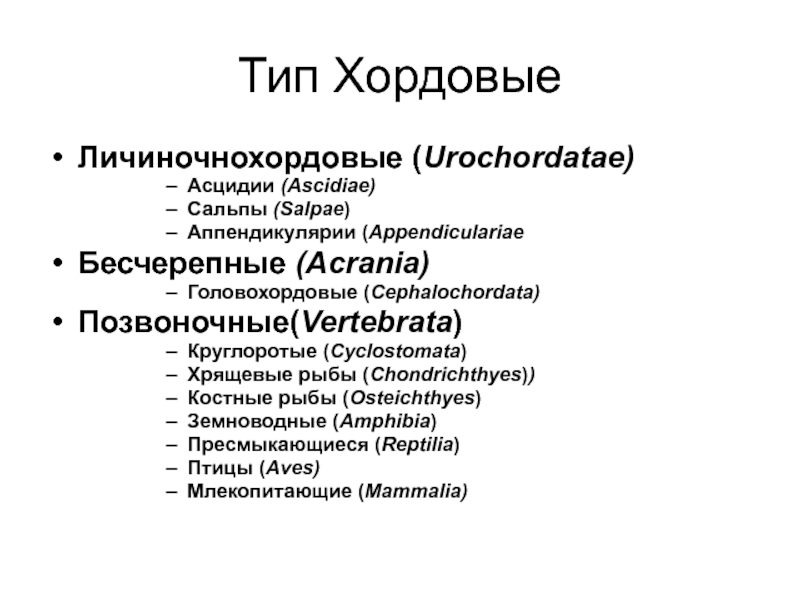

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Воздушные и гидравлические вяжущие вещества. Известь. Гипсовые вяжущие.

Содержание

- 1. Воздушные и гидравлические вяжущие вещества. Известь. Гипсовые вяжущие.

- 2. Содержание Модуль 2. Неорганические строительные материалы.Лекция 7

- 3. Воздушную известь получают путем обжига известняка, состоящего

- 4. Получение извести В целях ускорения процесса обжиг

- 5. Реакции получения извести Минералы глин, представляющие собой

- 6. Негашеная известь Продукт обжига называется негашеной известью

- 7. Гашеная известь Предварительно известь гасят, т. е.

- 8. Продукты гашения известиВ зависимости от количества избыточной

- 9. Твердение известиВоздушная известь является относительно медленно твердеющим

- 10. Твердение известиДля обеспечения достаточной скорости карбонизации стараются

- 11. Процесс твердения извести Значительное ускорение силикатизации может быть

- 12. Процесс тверденияДругим способом активизации процесса силикатизации является

- 13. Лекция окончена. Спасибо за внимание.

- 14. Скачать презентанцию

Содержание Модуль 2. Неорганические строительные материалы.Лекция 7 Воздушные и гидравлические вяжущие вещества. Известь. Гипсовые вяжущие.

Слайды и текст этой презентации

Слайд 2Содержание

Модуль 2. Неорганические строительные материалы.

Лекция 7 Воздушные и

гидравлические вяжущие вещества. Известь. Гипсовые вяжущие.

Слайд 3 Воздушную известь получают путем обжига известняка, состоящего главным образом из

минерала кальцита СаСО3 в кристаллической или скрытокристаллической формах. Примером породы,

состоящей из этой последней формы, является мел, состоящий из остатков известняковых скелетов микроорганизмов. Основными примесями в известняках являются доломит CaMg(CО3)2, карбонаты Fe(II) и Мп(П), а также глинистые минералы и кварц. Для получения воздушной извести используют известняки с содержанием глинистых примесей менее 8%.Основной химической реакцией при обжиге является реакция разложения карбоната кальция:

СаСО3 = СаО + СО2↑.2CaO∙SiO2∙H2O

Реакция – эндотермичная (ΔН° = 178 кДж/моль), необходимую температуру в печи поддерживают за счет сгорания кокса (традиционная вертикальная печь), мазута или природного газа (наклонная вращающаяся печь). Данная реакция фактически начинается уже при 550 °С, а при 895 °С давление выделяющегося диоксида углерода достигает 1 атм. (0,1 МПа).

Воздушные вяжущие вещества. Воздушная известь

Слайд 4Получение извести

В целях ускорения процесса обжиг известняка проводят при

более высоких температурах: в зависимости от конструкции печи и качества

сырья, от 950 до 1300 °С, но наиболее часто при 1100–1200 °С.С другой стороны, повышение температуры обжига имеет и отрицательные последствия, так как ведет к росту размера частиц СаО (от 0,5 мкм при 900 °С до 15 мкм при 1300 °С), что сильно замедляет последующую стадию гашения извести. Кроме того, при температурах выше 1300 °С в системе появляется жидкая фаза (расплав алюминатов кальция) и происходит спекание продукта обжига.

Примеси, содержащиеся в известняке, также подвергаются химическим превращениям в процессе обжига. Доломит частично декарбонизируется при 350–650 °С с образованием оксида магния:

СаМg(СO3)2 = СаСО3 + МgО + СO2↑.

Слайд 5Реакции получения извести

Минералы глин, представляющие собой главным образом водные

силикаты алюминия, при 450–600 ºС подвергаются дегидратации:

А12О3∙ xSiO2∙уН2O = А12О3

+ xSiO2 + уН2O↑.Образующиеся оксид алюминия (химически активная гамма-модификация) и аморфный кремнезем при 900–1200 °С вступают в реакции с СаО с образованием алюминатов и силикатов кальция:

СаО + А12О3 = СаО ∙А12О3.

2СаО + SiO2 = 2СаO∙ SiO2.

Алюминаты кальция (СаО∙А12О3 и 2СаО СаО∙А12О3) образуют между собой относительно легкоплавкую эвтектику, вызывающую спекание реакционной смеси при нагревании ее выше 1300 °С.

Слайд 6Негашеная известь

Продукт обжига называется негашеной известью и состоит главным

образом из СаО, а в качестве примесей содержит до 5%

МgO и не более 10% силикатов и алюминатов кальция.При обжиге известняка вместе с СO2 уходит почти половина массы вещества. В то же время объем кусков породы при этом уменьшается всего на 10–12%. Поэтому негашеная известь получается в виде разрыхленных пористых кусков, обладающих сильно развитой внутренней поверхностью и повышенным запасом энергии, а следовательно, повышенной химической активностью.

Из-за слишком бурной реакции с водой негашеная известь не применяется непосредственно в качестве вяжущего вещества.

Слайд 7Гашеная известь

Предварительно известь гасят, т. е. проводят ее химическое взаимодействие

с водой по уравнению:

СаО + Н2O = Са(ОН)2.

Реакция гашения сопровождается

выделением значительного количества теплоты (ΔН° = – 65 кДж/моль) и увеличением объема продукта примерно на 10%. При этом продукт реакции – гашеная известь – получается в мелкодисперсном состоянии в результате разрыва частиц негашеной извести парами, воды, образующимися внутри них за счет теплоты реакции гашения. Таким образом, воздушная известь – это единственное вяжущее вещество, не требующее механического размола для последующего применения.Скорость реакции гашения зависит в значительной степени от размера частиц СаО: чем они крупнее, тем медленнее идет гашение. Кроме того, примеси в негашеной извести реагируют с водой значительно медленнее, чем основное вещество. Так, время реакции оксида магния с водой по уравнению:

МgО + Н2O = Мg(ОН)2

на несколько порядков больше, чем в случае СаО, и реакция завершается, как правило, уже в затвердевшем изделии, вызывая рост внутренних напряжений. Сходным образом ведут себя силикаты и алюминаты кальция.

Слайд 8Продукты гашения извести

В зависимости от количества избыточной воды, содержащейся в

продукте реакции гашения, последний может представлять собой порошкообразное твердое вещество

– пушонку (отсутствие избытка воды или небольшой избыток), пластичную массу – известковое тесто (2–4-кратный избыток воды) или жидкую суспензию – известковое молоко (более значительный избыток воды).В строительстве воздушная известь применяется в виде пушонки, смешиваемой с песком и водой, либо – известкового теста, в которое вводится песок. В обоих случаях массовое отношение песок/гашеная известь берется равным 2–3. Роль песка заключается в упрочнении камня, уменьшении усадки и ускорении твердения, а также в удешевлении строительного раствора.

Слайд 9Твердение извести

Воздушная известь является относительно медленно твердеющим вяжущим веществом, процесс

твердения которого происходит по сквозьрастворному механизму. Стадия насыщения (образование насыщенного

водного раствора Са(ОН)2 проходит в момент приготовления теста из пушонки или негашеной извести. При нанесении известково-песчаного теста на открытую поверхность вода начинает испаряться и раствор становится пересыщенным. Происходит схватывание, в ходе которого из раствора выделяется аморфный гелеобразный гидрат Са(ОН)2∙Н2O, постепенно прорастающий кристаллами Са(ОН)2 (стадия коллоидации).Твердение (кристаллизация) происходит в течение месяцев и связано главным образом с реакцией карбонизации под действием диоксида углерода, содержащегося в воздухе:

Са(ОН)2 + СO2 = СаСО3 + Н2O.

Слайд 10Твердение извести

Для обеспечения достаточной скорости карбонизации стараются поддерживать некоторый оптимальный

уровень влажности схватившейся массы, избегая как ее полного высыхания, так

и переувлажнения. При этом происходит перекристаллизация непрореагировавшего Са(ОН)2, вносящая дополнительный вклад в суммарную прочность камня. Углекислота более эффективно проникает в глубь массы вдоль поверхностей раздела песок–известь, поэтому наличие в смеси песка в целом ускоряет твердение.Кроме того, очень медленно (на протяжении десятков и сотен лет) между известью и кристаллическим диоксидом кремния, составляющим основу песка, происходит реакция силикатизации с образованием различных полуаморфных гидросиликатов кальция с волокнистой структурой, в частности так называемой фазы C-S-H:

Са(ОН)2 + SiO2 = CaO∙SiO2∙H2O.

Силикатизация приводит к значительному упрочнению камня и повышению его химической стойкости, но ввиду чрезвычайно низкой скорости не имеет практического значения в условиях современного строительства.

Слайд 11Процесс твердения извести

Значительное ускорение силикатизации может быть достигнуто путем частичной

замены песка на активный кремнезем, вводимый в составе т.н. пуццолановой

добавки. Название последней происходит от Pozzuoli – местности в Италии, где древние римляне добывали вулканический туф для целей строительства. Кроме вулканического туфа и пемзы, содержащих стеклообразные SiO2 и А12O3 и их соединения с оксидами металлов, в качестве пуццолановых, или гидравлических, добавок используют и другие породы, содержащие аморфный кремнезем, например диатомит, трепел или опоку, а также продукты обжига глинистых пород (глинит, зола-унос). В результате применения пуццолановой добавки скорость твердения известкового раствора значительно возрастает, причем среди продуктов реакции представлены гидросиликаты, гидроалюминаты и гидроалюмосиликаты кальция. Образующийся камень приобретает высокую механическую прочность и водостойкость, сравнимую с водостойкостью продуктов твердения гидравлических вяжущих веществ. Изобретение древними римлянами пуццолановой извести явилось крупнейшей революцией в строительном деле, сравнимой по значению с изобретением портландцемента в XIX веке.Слайд 12Процесс твердения

Другим способом активизации процесса силикатизации является автоклавная обработка свежеотформованных

изделий из известково-песчаного теста. При этих условиях (температура 170–180 °С,

давление 9–10 атм.) всего за несколько часов достигается значительная степень силикатизации, главным образом за счет повышения растворимости кварца и скорости его растворения. При этом, в зависимости от условий производства, образуются различные гидросиликаты кальция с молярным отношением CaO/SiO2 от 2 до 0,67, например 2CaO∙SiO2∙H2O (альфа-гидрат двухкальциевого силиката) или CaO∙SiO2∙H2O, а также 6CaO∙6SiO2∙H2O (ксонотлит), 5CaO∙6SiO2∙9H2O (тоберморит), 4CaO∙6SiO2∙5H2O (гиролит) и др.В результате автоклавного процесса получают механически прочные и химически стойкие минералы (например, белый силикатный кирпич), широко применяемые в строительстве.