Слайд 21.Фенопласты и ФФЖ смолы

ФЕНОПЛАСТЫ:

это разнообразные пластические массы

на основе фенолформальдегидных смол. Это незаменимые материалы для изготовления деталей

технического назначения, работающих в условиях высоких температур и повышенной влажности, радиотехнической аппаратуры, водо- и кислотостойких изделий, футеровочной плитки, изделий, обладающих высокими фрикционными свойствами (тормозные колодки), химической аппаратуры, в машиностроении для изготовления колес, шестерен, в электротехнике, автомобиле- и судостроении.

Фенопласты относятся к первым пластическим массам, полученным реакцией поликонденсации. В эпоху бурного развития пластмасс трудно дать прогноз относительного будущего фенопластов – наиболее старых полимерных материалов. Однако с уверенностью можно сказать, что и в настоящее время они не утратили своего значения.

Слайд 32.Исходное сырьё

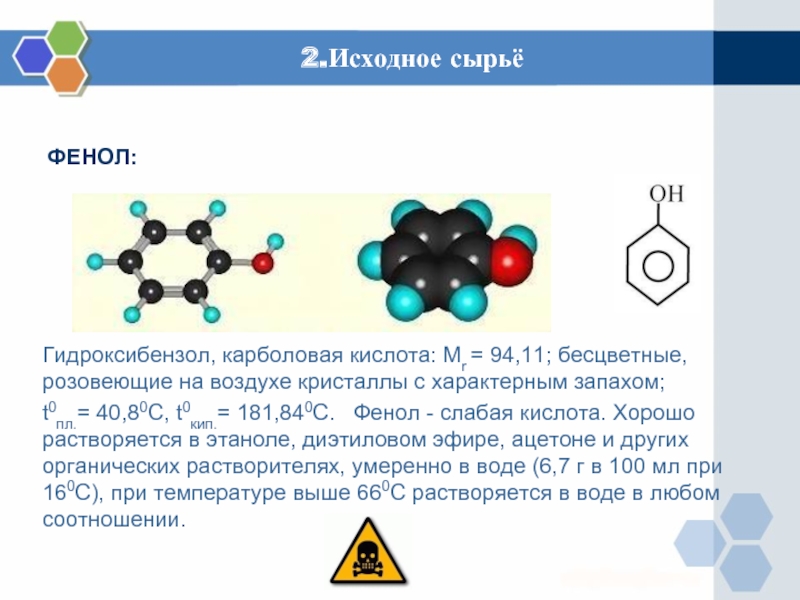

ФЕНОЛ:

Гидроксибензол, карболовая кислота: Mr = 94,11; бесцветные, розовеющие на

воздухе кристаллы с характерным запахом;

t0пл.= 40,80C, t0кип.= 181,840C.

Фенол - слабая кислота. Хорошо растворяется в этаноле, диэтиловом эфире, ацетоне и других органических растворителях, умеренно в воде (6,7 г в 100 мл при 160C), при температуре выше 660C растворяется в воде в любом соотношении.

Слайд 42.Исходное сырьё

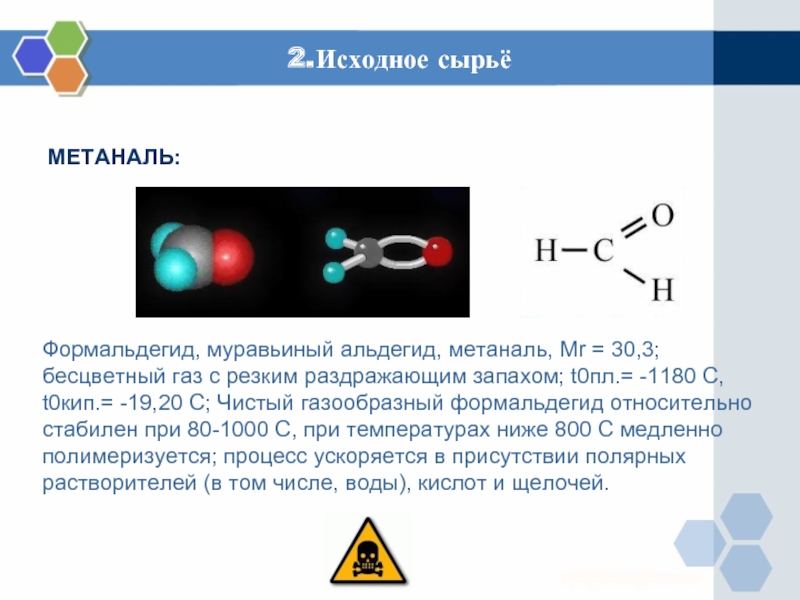

МЕТАНАЛЬ:

Формальдегид, муравьиный альдегид, метаналь, Mr = 30,3; бесцветный газ

с резким раздражающим запахом; t0пл.= -1180 C, t0кип.= -19,20 C;

Чистый газообразный формальдегид относительно стабилен при 80-1000 C, при температурах ниже 800 C медленно полимеризуется; процесс ускоряется в присутствии полярных растворителей (в том числе, воды), кислот и щелочей.

Слайд 53.Продукт производства

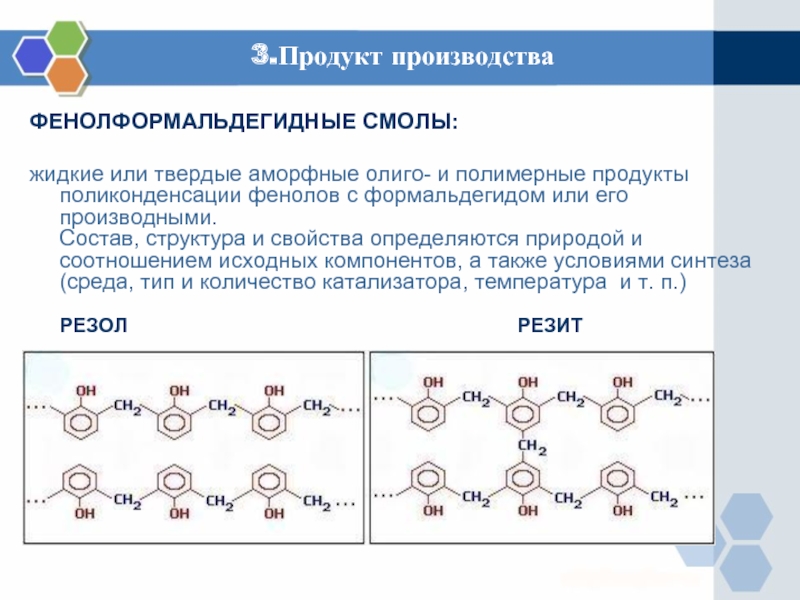

ФЕНОЛФОРМАЛЬДЕГИДНЫЕ СМОЛЫ:

жидкие или твердые аморфные

олиго- и полимерные продукты поликонденсации фенолов с формальдегидом или его

производными.

Состав, структура и свойства определяются природой и соотношением исходных компонентов, а также условиями синтеза (среда, тип и количество катализатора, температура и т. п.)

РЕЗОЛ РЕЗИТ

Слайд 63. Продукт производства

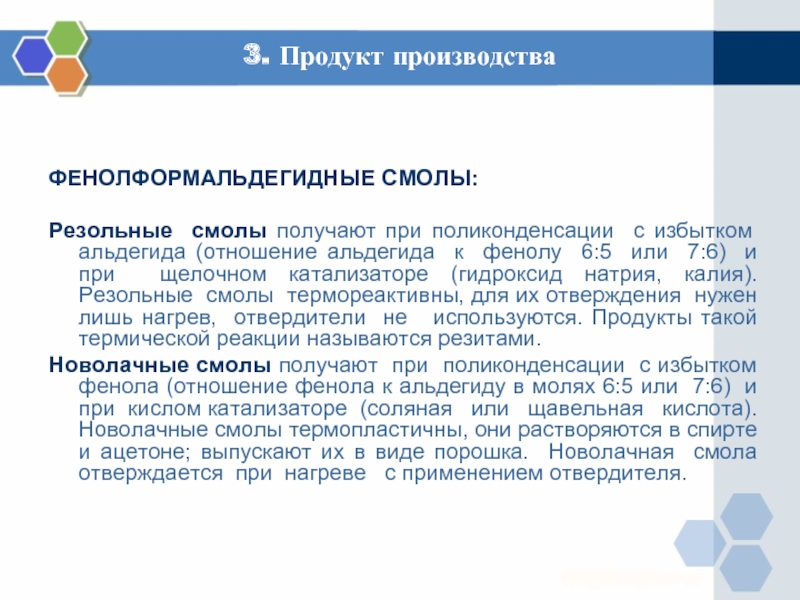

ФЕНОЛФОРМАЛЬДЕГИДНЫЕ СМОЛЫ:

Резольные смолы получают при поликонденсации с избытком

альдегида (отношение альдегида к фенолу 6:5 или 7:6) и при

щелочном катализаторе (гидроксид натрия, калия). Резольные смолы термореактивны, для их отверждения нужен лишь нагрев, отвердители не используются. Продукты такой термической реакции называются резитами.

Новолачные смолы получают при поликонденсации с избытком фенола (отношение фенола к альдегиду в молях 6:5 или 7:6) и при кислом катализаторе (соляная или щавельная кислота). Новолачные смолы термопластичны, они растворяются в спирте и ацетоне; выпускают их в виде порошка. Новолачная смола отверждается при нагреве с применением отвердителя.

Слайд 74.Технологическая схема

1 — мерник фенола

2 — мерник формалина

3 — мерник

катализатора

4, 6, 7, 12 — трубопроводы

5 — холодильник

8 — вакуум-сборник

9

— паровая рубашка

10 — мешалка

11 — реактор

Слайд 85.Стадии производства

СТАДИИ ПРОИЗВОДСТВА:

1 – перемешивание в герметическом вакуумном

реакторе с одновременным нагревом

2 – поликонденсация в трубчатом холодильнике, сбор дистиллята и отвод в общую емкость (стадия А)

3 – обезвоживание и удаление низкомолекулярных (летучих) компонентов (стадия В)

4 – затвердевание в холодильном агрегате (стадия С)

5 – получение растворов.

Процесс поликонденсации зависит от следующих факторов, которые существенно влияют на строение и свойства конечного продукта: Функциональность и реакционная способность исходных фенолов; тип катализатора; мольное соотношение фенол/альдегид; продолжительность и температура реакции; pH реакционной среды.

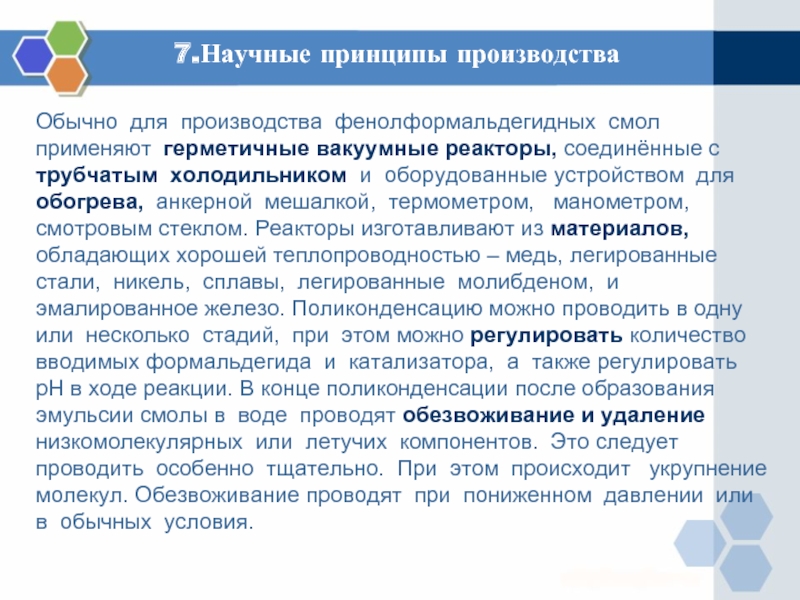

Слайд 107.Научные принципы производства

Обычно для производства фенолформальдегидных смол применяют герметичные вакуумные

реакторы, соединённые с трубчатым холодильником и оборудованные устройством для обогрева,

анкерной мешалкой, термометром, манометром, смотровым стеклом. Реакторы изготавливают из материалов, обладающих хорошей теплопроводностью – медь, легированные стали, никель, сплавы, легированные молибденом, и эмалированное железо. Поликонденсацию можно проводить в одну или несколько стадий, при этом можно регулировать количество вводимых формальдегида и катализатора, а также регулировать рН в ходе реакции. В конце поликонденсации после образования эмульсии смолы в воде проводят обезвоживание и удаление низкомолекулярных или летучих компонентов. Это следует проводить особенно тщательно. При этом происходит укрупнение молекул. Обезвоживание проводят при пониженном давлении или в обычных условия.

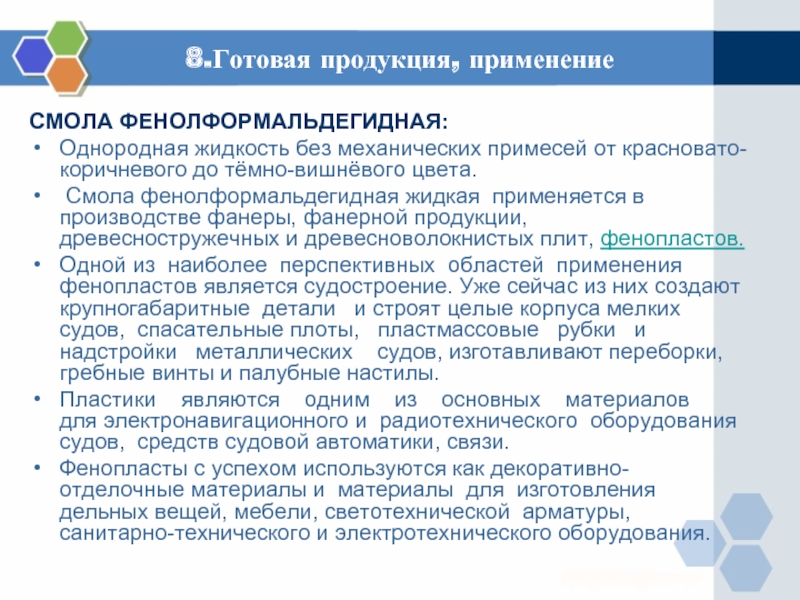

Слайд 118.Готовая продукция, применение

СМОЛА ФЕНОЛФОРМАЛЬДЕГИДНАЯ:

Однородная жидкость без механических примесей от

красновато-коричневого до тёмно-вишнёвого цвета.

Смола фенолформальдегидная жидкая применяется в производстве

фанеры, фанерной продукции, древесностружечных и древесноволокнистых плит, фенопластов.

Одной из наиболее перспективных областей применения фенопластов является судостроение. Уже сейчас из них создают крупногабаритные детали и строят целые корпуса мелких судов, спасательные плоты, пластмассовые рубки и надстройки металлических судов, изготавливают переборки, гребные винты и палубные настилы.

Пластики являются одним из основных материалов для электронавигационного и радиотехнического оборудования судов, средств судовой автоматики, связи.

Фенопласты с успехом используются как декоративно-отделочные материалы и материалы для изготовления дельных вещей, мебели, светотехнической арматуры, санитарно-технического и электротехнического оборудования.

Слайд 129.Охрана окружающей среды

Исходное сырьё для производства фенолформальдегидной смолы относится к

числу физиологически активных органических соединений. Фенол, попадая в сточные воды,

поглощается растениями и переходит в организм животных и человека. Может накапливаться в печени, вызывая перерождение её клеток, разрушать почечный эпителий. Формальдегид обладает ярко выраженными канцерогенными свойствами, вызывая, в частности, рак носовой перегородки.

Учитывая эти обстоятельства, следует принимать повышенные меры предосторожности при размещении и развитии этого производства и смежных с ним предприятий: это - а) тщательная очистка сточных фенольных вод; б) герметичность аппаратов и машин в технологической цепочке; в) максимальная автоматизация производства; г) размещение производства в отдалении от населённых пунктов; д) повышенные меры предосторожности при транспортировке готовой продукции.

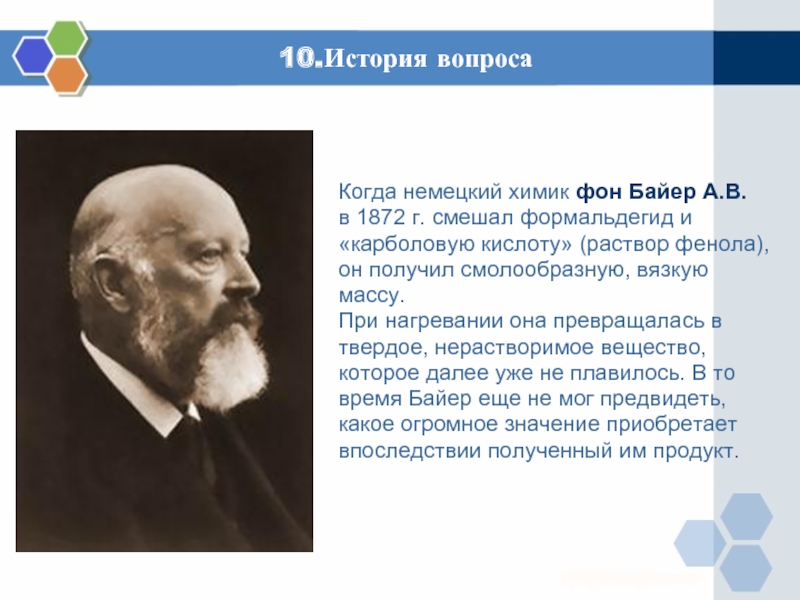

Слайд 1310.История вопроса

Когда немецкий химик фон Байер А.В.

в 1872 г.

смешал формальдегид и

«карболовую кислоту» (раствор фенола),

он получил смолообразную, вязкую

массу.

При

нагревании она превращалась в

твердое, нерастворимое вещество,

которое далее уже не плавилось. В то

время Байер еще не мог предвидеть,

какое огромное значение приобретает

впоследствии полученный им продукт.

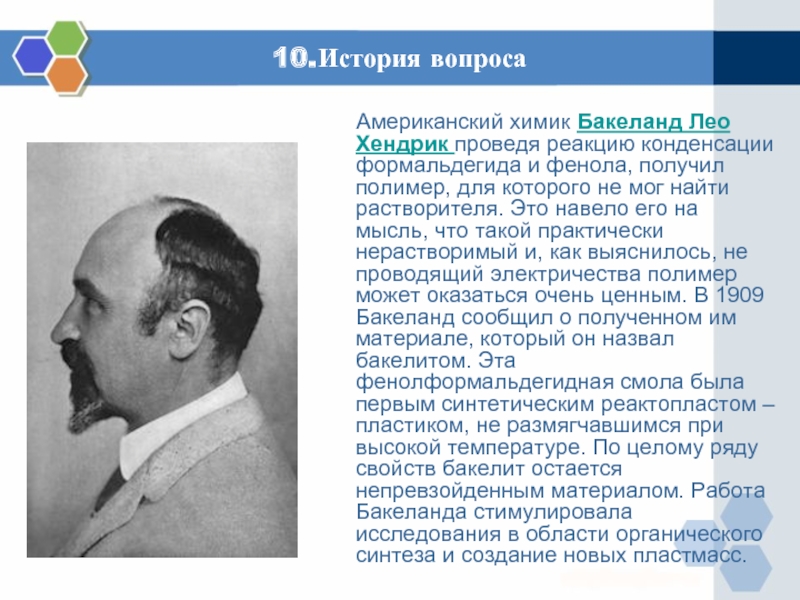

Слайд 1410.История вопроса

Американский химик Бакеланд Лео Хендрик проведя

реакцию конденсации формальдегида и фенола, получил полимер, для которого не

мог найти растворителя. Это навело его на мысль, что такой практически нерастворимый и, как выяснилось, не проводящий электричества полимер может оказаться очень ценным. В 1909 Бакеланд сообщил о полученном им материале, который он назвал бакелитом. Эта фенолформальдегидная смола была первым синтетическим реактопластом – пластиком, не размягчавшимся при высокой температуре. По целому ряду свойств бакелит остается непревзойденным материалом. Работа Бакеланда стимулировала исследования в области органического синтеза и создание новых пластмасс.

Слайд 1511.Литература и интернет-ресурсы

Разные полезные ссылки

http://www.ximicat.com/ Химический каталог

http://www.chemistry.ssu.samara.ru/ Органическая химия

http://www.alhimik.ru/ сайт

«Алхимик»

http://www.xumuk.ru/ сайт о химии и для химиков

Самин Д. К. 100

великих ученых. - М.: Вече, 2000

А. В. Войчак. Товароведение промышленного сырья и материалов. Киев, 1989

Бахман А. , Мюллер К. Фенопласты. М,1978

Архангельский Б. А. Пластические массы. Справочное пособие. Л, 1961

Г. И. Кутятин. Пластические массы и товары бытовой химии. М, 1982

Е. А. Брацыхин. Технология пластических масс. Л,1982

Пластики конструкционного назначения. (Реактопласты), под ред. E. Б. Тростянской, M., 1974

Энциклопедия полимеров, т. 3, M., 1977