Слайд 1

Технология ручной дуговой сварки.

Слайд 2Выбор режима сварки и техника выполнения швов

Для выполнения

сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество

сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки - совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др.

Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Слайд 3Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида

сварного соединения и размеров шва. Для стыковых соединении приняты практические

рекомендации по выбору диаметра электрода d в зависимости от толщины свариваемых кромок

Слайд 4При выполнении угловых и тавровых соединений принимают во внимание размер

катета шва. При катете шва 3...5 мм сварку производят электродом

диаметром 3...4 мм; при катете 6. ..8 мм применяют электроды диаметром 4...5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки.

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указан на заводской этикетке, но можно также определить по следующим формулам:

I = (40…50)dэ, при dэ = 4…6 мм;

I = (20+6dэ)dэ, при dэ < 4 мм и dэ > 6 мм

где I — значение сварочного тока, A; dэ — диаметр электрода, мм.

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок менее (1,3. ..1,6) dэ, расчетное значение сварочного тока уменьшают на 10...15 %, при толщине кромок > 3dэ, — увеличивают на 10...15 %. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10...15 % уменьшенным против расчетного.

Слайд 5Виды сварных соединений и швов. В сварных конструкциях различают стыковые,

нахлесточные, угловые, тавровые и заклепочные соединения.

Стыковые соединения (рис. 1,

а – е) различают по виду предварительной подготовки кромок.

Виды сварных соединений и швов: стыковые соединения (а – е); соединение внахлестку (ж); угловое соединение (з); тавровые соединения (и).

Слайд 6Сварка стыковых соединений выполняется с одной или двух сторон, что

зависит от толщины свариваемого металла.

Стыковые соединения со скосом двух

кромок в зависимости от толщины металла могут выполняться однослойными, многослойными и многопроходными швами.

Оптимальный угол раскрытия шва определяется, с одой стороны, удобством выполнения сварки для уменьшения опасности непровара корня шва (удобный угол — 0—90°), а с другой стороны тем, что большой угол разделки увеличивает объем наплавленного металла и сварочные деформации. Поэтому для нормального процесса учной дуговой сварки принимается угол разделки, равный 60°. Для толстых листов (S более 15 мм) его уменьшают до 55°, для тонких листов увеличивают до 65°.

Зазор между свариваемыми элементами и притупление кромок выбирают в пределах от 1,5 до 4 мм в зависимости от толщины этих элементов и некоторых других факторов.

Наиболее трудным при выполнении сварки является получение надежного провара корня шва. Именно здесь чаще всего бывают различные дефекты. Поэтому, по возможности, корень шва следует подваривать с обратной стороны.

Слайд 7Металл толщиной от 4 до 8 мм сваривают однослойным швом.

Однослойные швы с V-образным скосом кромок выполняются поперечными колебательными движениями

в виде треугольника без задержки в корне шва, если листы имеют толщину 4 мм, и с задержкой, если листы имеют большую толщину. Листовой металл толщиной 12 мм и больше сваривается встык с Х-образным скосом кромок при помощи многослойного или многопроходного шва. Выбор того или другого вида шва зависит от толщины свариваемого металла и его химического состава.

Многопроходной шов выполняют тонкими узкими валиками без поперечных колебаний электрода. Сварку рекомендуется выполнять электродами, которые предназначены для сварки способом опирания. В таких случаях применяются электроды небольшого диаметра — от 1,6 до 3 мм (очень редко — 4 мм).

Многослойный шов обеспечивает более высокую производительность по сравнению с многопроходным.

Слайд 8Иногда, чтобы обеспечить провар по всей толщине металла, сварку ведут

на подкладках (остающихся или съемных). В этом случае сварочный ток

можно увеличить на 20—30%, не опасаясь сквозного проплавления.

Остающиеся подкладки изготавливают из стальных полос толщиной 2—4 мм и шириной 30—40 мм. Съемные закладки изготавливают из меди, иногда из керамики или графита. В некоторых случаях сварочные прокладки при сварке охлаждаются водой.

Стыковые Х-образные швы применяются при сварке стали толщиной от 12 до 40 мм. При этом величина скоса кромок, зазоры и техника выполнения швов такие же, как и при сварке деталей с V-образной разделкой. Чтобы металл каждого слоя достаточно прогревался, толщина слоев шва должна быть не более 4—5 мм (и не менее 2 мм). Таким образом, при сварке листов с Х-образными кромками толщиной 15 мм необходимо положить 5—7 слоев. Х-образные швы имеют ряд преимуществ перед V-образными швами. Во-первых, это уменьшение объема наплавленного металла, а следовательно, увеличение производительности сварки и уменьшение сварочных деформаций. Во-вторых, возможный непровар в корне шва располагается в нейтральном сечении и потому он менее опасен.

Слайд 9Для уменьшения коробления сварного изделия рекомендуется вести сварку попеременно с

разных сторон листа. Однако при сварке в нижнем положении это

требует частой кантовки изделия. Поэтому чаще поступают по-другому: листы устанавливают вертикально, а сварку ведут два сварщика одновременно с разных сторон.

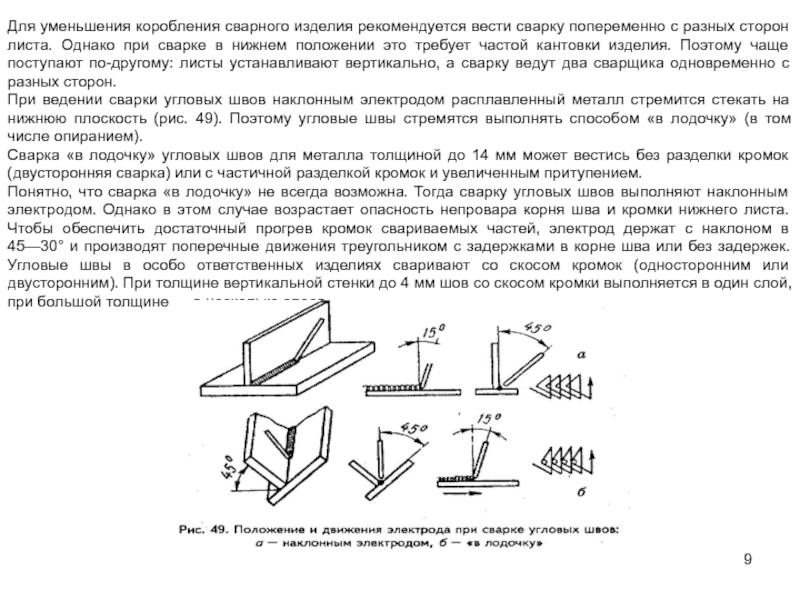

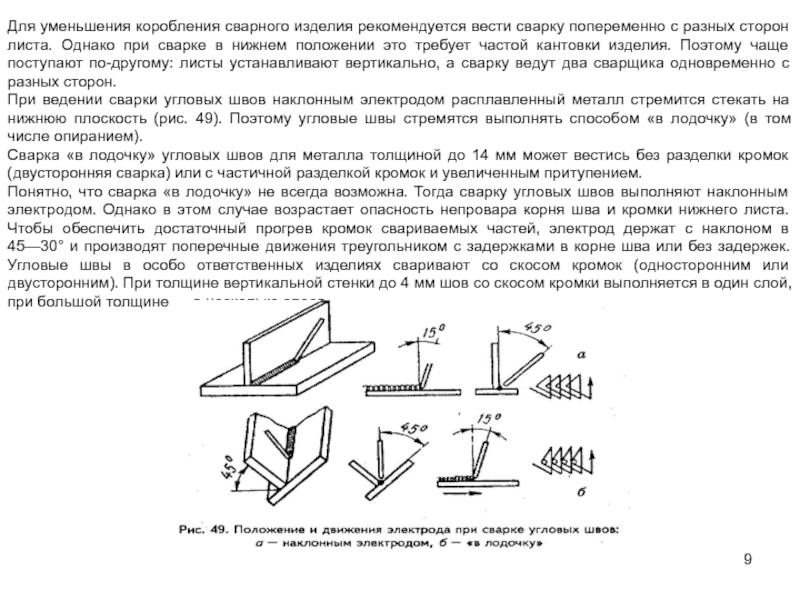

При ведении сварки угловых швов наклонным электродом расплавленный металл стремится стекать на нижнюю плоскость (рис. 49). Поэтому угловые швы стремятся выполнять способом «в лодочку» (в том числе опиранием).

Сварка «в лодочку» угловых швов для металла толщиной до 14 мм может вестись без разделки кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным притупением.

Понятно, что сварка «в лодочку» не всегда возможна. Тогда сварку угловых швов выполняют наклонным электродом. Однако в этом случае возрастает опасность непровара корня шва и кромки нижнего листа. Чтобы обеспечить достаточный прогрев кромок свариваемых частей, электрод держат с наклоном в 45—30° и производят поперечные движения треугольником с задержками в корне шва или без задержек. Угловые швы в особо ответственных изделиях сваривают со скосом кромок (односторонним или двусторонним). При толщине вертикальной стенки до 4 мм шов со скосом кромки выполняется в один слой, при большой толщине — в несколько слоев.

Слайд 10Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом

качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного

металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением. Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода.

Слайд 11Если шов не будет закончен до того, как длина электрода

уменьшится настолько, что требуется его замена, то сварку на время

прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рисунках.

Слайд 17Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет

способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних

напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм.

При этом короткие швы заполняют за один проход — от начала шва до его конца.

Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

Слайд 18Рис. 2. Схемы дуговой сварки:

1 — сварка напроход; 2 —

сварка от середины к краям;

3 — сварка обратноступенчатым способом;

4 — сварка блоками;

5 — сварка каскадом;

6 — сварка горкой

Слайд 19Виды швов: 1 — однослойный;

2 — многопроходной;

3 —

многослойный, многопроходной

Однопроходный шов имеет больший объем сварочной ванны, чем

многопроходный или многослойный сварной шов; однопроходная сварка отличается от многопроходной большей производительностью и экономичностью. Недостатком однопроходной сварки являются относительно меньшая пластичность металла шва и большая зона перегретого металла, чем при многопроходной сварке.

По сравнению с многопроходной сваркой применение многослойной сварки обеспечивает большую производительность; последующие швы при многослойной сварке шире предыдущих; каждый последующий сварной шов термически обрабатывает предыдущий слой и околошовную зону, что сказывается на повышении пластичности и вязкости основного металла.

По сравнению с однопроходным швом многослойная сварка отличается меньшим объемом сварочной ванны, и, как следствие этого, ускоряется охлаждение металла и замедляется рост зерен основного металла. Кроме того, в отличие от однопроходного шва, при многослойной сварке применяются меньшие сварочные токи, в результате чего расплавляются относительно меньшие объемы основного металла, а химический состав металла шва приближается к химическому составу металла электрода.

Слайд 20С точки зрения производительности труда наиболее целесообразными являются однопроходные швы,

которым отдают предпочтение при сварке металлов небольших (до 8—10 мм)

толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

Слайд 21При сварке «горкой» сначала у основания разделанных кромок прокладывают первый

слой, длина которого должна быть не более 200 — 300

мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Слайд 22Влияние скорости сварки на форму сварного шва: При увеличении скорости

наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается

почти неизменной.

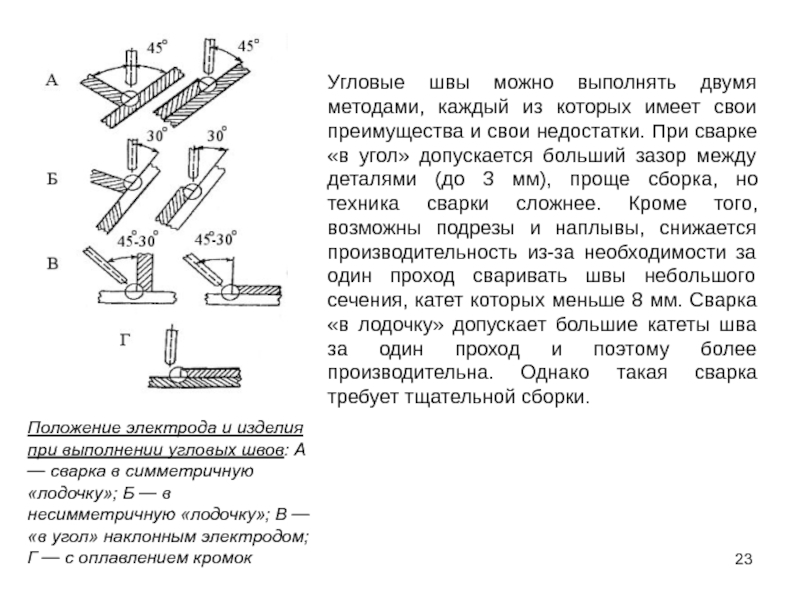

Слайд 23Угловые швы можно выполнять двумя методами, каждый из которых имеет

свои преимущества и свои недостатки. При сварке «в угол» допускается

больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок

Слайд 24Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение

которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы

на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов. При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

Удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Слайд 25Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением

дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями

дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Слайд 26Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В

данных швах особую сложность представляет удержание сварочной ванны у обеих

кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине. Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

Слайд 27Влияние угла наклона изделия на форму сварного шва: При сварке

на подъем наблюдается большая глубина проплавления, а также большая высота

валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется .

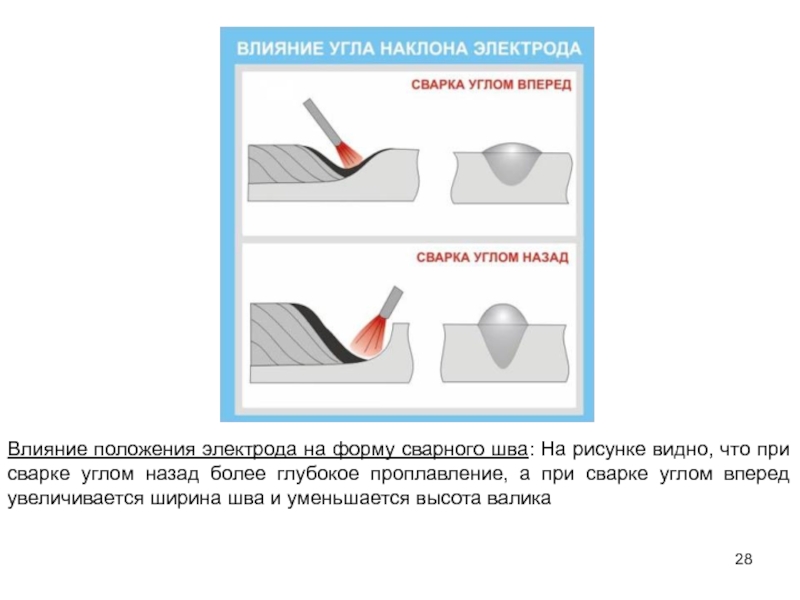

Слайд 28Влияние положения электрода на форму сварного шва: На рисунке видно,

что при сварке углом назад более глубокое проплавление, а при

сварке углом вперед увеличивается ширина шва и уменьшается высота валика