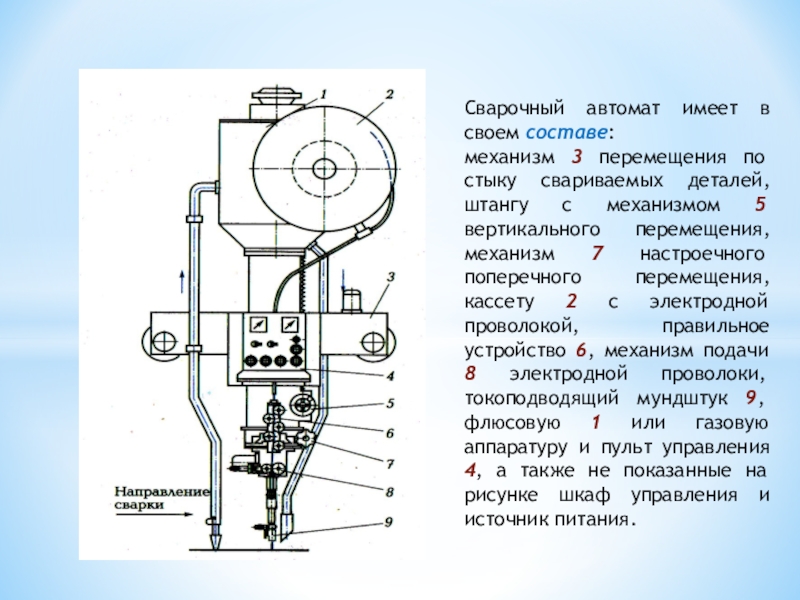

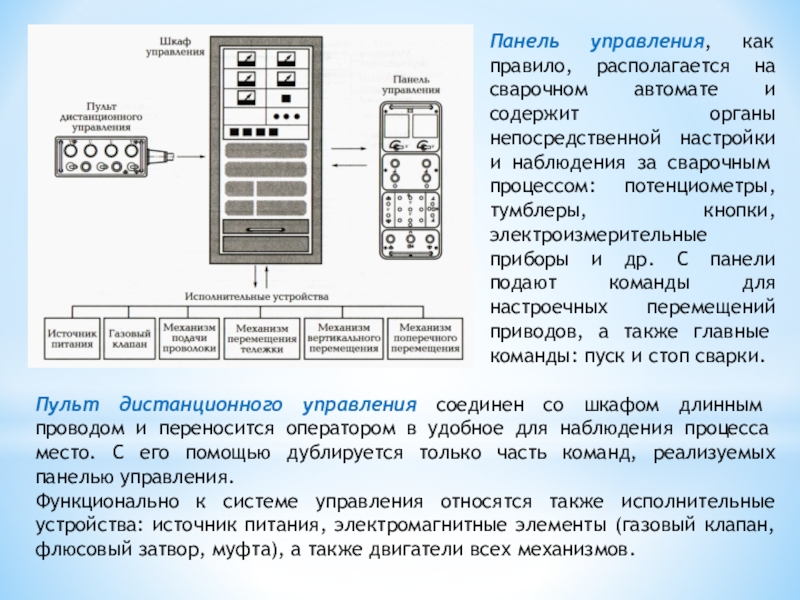

так и с ручным приводом. Ручной привод необходим для настроечных

перемещений: вертикальный — для настройки вылета электрода из мундштука, поперечный — для точной установки электрода на стык деталей. Электрический привод вертикального перемещения штанги полезен при сварке деталей с большой высотой и сложной формой. Электрический привод поперечного перемещения используется в системах автоматического слежения за стыком, он периодически включается по команде датчика, контролирующего совпадение осей электрода и стыка.

Механизм подачи электродной проволоки устроен так же, как и механизм шлангового полуавтомата, но при большем диаметре проволоки требуемое усилие проталкивания и мощность привода должны быть значительно выше. Известны приводы мощностью 100...300 Вт. Используют

приводы как со ступенчатым, так и с плавным регулированием скорости. Подающие и прижимные ролики устроены так же, как и в полуавтоматах. Кассеты для электродной проволоки, как правило, более емкие, чем у полуавтоматов — 5...80 кг. Находят применение открытые кассетные устройства, более удобные для намотки и укладки в них полных бухт проволоки.

Правильное устройство необходимо для выпрямления проволоки перед подачей ее к месту сварки. С этой целью используется набор из 3 — 5 роликов, при прохождении через которые проволока многократно перегибается с постепенно снижающейся стрелой прогиба.