Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

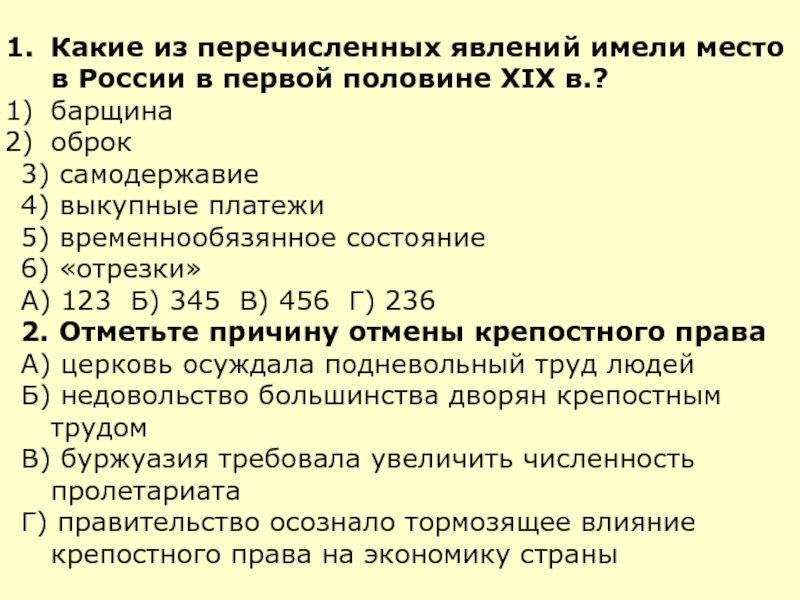

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Автосцепное устройство

Содержание

- 1. Автосцепное устройство

- 2. АвтосцепкиАвтосцепки могут быть разделены на две большие

- 3. АвтосцепкаАвтосцепное устройство подвижного состава советских железных дорог

- 4. Узлы и детали автосцепного устройства вагонного

- 5. Узлы и детали автосцепного устройства вагонногоАвтосцепка 13

- 6. Узлы и детали автосцепного устройства вагонногоПередний 9

- 7. Узлы и детали автосцепного устройства вагонногоЦентрирующий прибор,

- 8. АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯАвтосцепка СА-3 (рис. 1) является

- 9. АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯ

- 10. АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯГоловная часть автосцепки (голова) переходит

- 11. АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯ

- 12. Сцепленные автосцепки

- 13. Требования к автосцепным устройствамДетали автосцепного устройства по

- 14. Требования к автосцепным устройствамК поглощающим аппаратам автосцепного

- 15. Требования к автосцепным устройствамЭнергоемкость поглощающих аппаратов определяют

- 16. Требования к автосцепным устройствамОтдача поглощающего аппарата грузовых

- 17. Скачать презентанцию

АвтосцепкиАвтосцепки могут быть разделены на две большие группы: механические автосцепки, т, е. обеспечивающие автоматическое сцепление единиц подвижного состава, и унифицированные автосцепки, которые, помимо сцепления, предусматривают соединение межвагонных коммуникаций, включающих в себя

Слайды и текст этой презентации

Слайд 3Автосцепка

Автосцепное устройство подвижного состава советских железных дорог общего назначения бывает

двух типов: вагонного и паровозного.

Автосцепное устройство вагонного типа устанавливается

на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель- и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах. Слайд 5Узлы и детали автосцепного устройства вагонного

Автосцепка 13 служит для сцепления

единиц подвижного состава, а также передачи тяговых и ударных нагрузок.

Поглощающий аппарат 5 смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий.

Тяговый хомут 6 через клин 5 передает поглощающему аппарату тяговое усилие от автосцепки.

Слайд 6Узлы и детали автосцепного устройства вагонного

Передний 9 и задний 1

упоры (объединенные упорные угольники), расположенные между стенками хребтовой балки, передают

нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой. Тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7.Задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка упора 9 предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Слайд 7Узлы и детали автосцепного устройства вагонного

Центрирующий прибор, состоящий из двух

маятниковых подвесок 7 и центрирующей балочки 12, возвращает автосцепку после

бокового отклонения в центральное положение. Расцепной привод служит для расцепления автосцепок. Он состоит из расцепного рычага 3, цепи 14 и поддерживающих деталей — кронштейнов фиксирующего 2 и поддерживающего 10, укрепленных на концевой балке. Поддерживающая планка 4 удерживает автосцепку в горизонтальном положении и на определенной высоте, предусмотренной установочным чертежом.Слайд 8АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯ

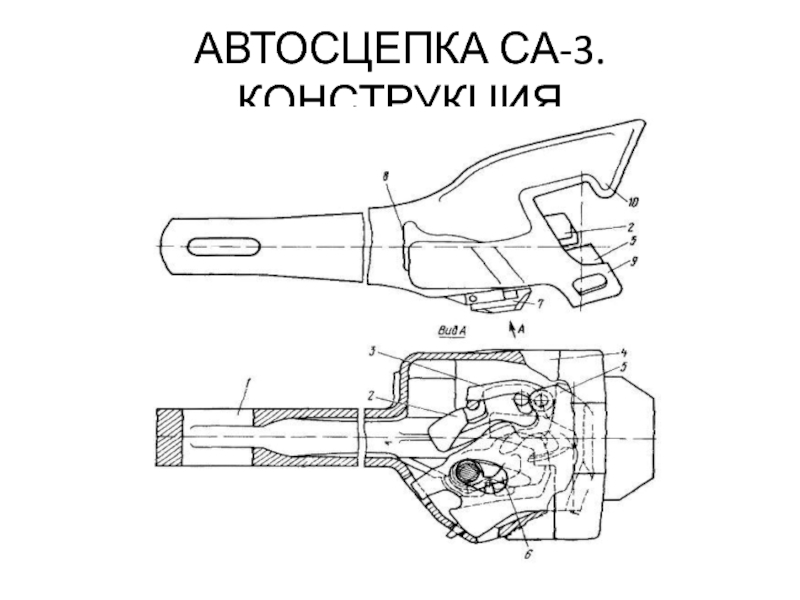

Автосцепка СА-3 (рис. 1) является тягово-ударной нежесткого типа.

Она состоит из корпуса 4 и деталей механизма сцепления: замка

5, замкодержателя 2, предохранителя 3, подъемника 6, валика подъемника 7.Слайд 10АВТОСЦЕПКА СА-3. КОНСТРУКЦИЯ

Головная часть автосцепки (голова) переходит в удлиненный пустотелый

хвостовик, в котором имеется отверстие 1 для размещения клина, соединяющего

автосцепку с тяговым хомутом. Голова автосцепки имеет большой 10 и малый 9 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 5 и замкодержатель 2, взаимодействующие в сцепленном состоянии со смежной автосцепкой.Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 8. предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Очертание в плане малого 7 (рис. 2) и большого 2 зубьев, а также выступающей в зев части замка 3 называется контуром зацепления автосцепки.

Слайд 13Требования к автосцепным устройствам

Детали автосцепного устройства по прочности должны удовлетворять

следующим основным требованиям:

наибольшие напряжения в корпусе автосцепки от сжимающей или

растягивающей силы 250 тс при разности уровней осей сцепления 50 мм не должны превышать предела текучести материала QТ;напряжения в упорных плитах, тяговых хомутах и клиньях или валиках тяговых хомутов при наиболее невыгодном приложении продольной сжимающей или растягивающей силы 250 тс не должны превышать 0,75Qт;

напряжения в передних и задних упорах автосцепного устройства при наиболее невыгодном приложении продольной сжимающей или растягивающей силы 250 тс не должны превышать напряжений, допускаемых для расчетного режима I (см. гл. П). Перемычку, соединяющую угольники упора, рассчитывают на действие перерезывающей силы 100 тс.

Под наиболее невыгодным приложением продольной силы понимают случай ее действия с перекосом, когда разность уровней осей сцепления может достигать 100 мм, а на угольники одного упора передаются усилия разной величины.