Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Дуговые плазменные установки

Содержание

- 1. Дуговые плазменные установки

- 2. Плазменная плавка и переплав

- 3. Среди разнообразных схем, предлагаемых для обработки и

- 4. Дуговые печиПреобразование электрической энергии в тепловую в

- 5. Плазменная дуговая печь - электродуговая плавильная печь

- 6. Схемы устройства плазменных печей:а — с одним

- 7. Плавка шихты происходит за счет теплоты электрической

- 8. К недостаткам плазменной плавки следует отнести более

- 9. Дуговые ионно-плазменные технологии

- 10. При зажигании вакуумной дуги, происходит контракция на

- 11. Области применения дуговых вакуумных ионно-плазменных технологий: •получение

- 12. Для реализации дуговых ионно-плазменных технологий применяются дуговые

- 13. Дуговые испарители

- 14. Дуговые испарители предназначены для нанесения покрытий в вакууме на различные детали и изделия.

- 15. Работа дуговых источников основана на вакуумном дуговом

- 16. Образующаяся при этом плазма практически полностью ионизирована

- 17. The Endthx

- 18. Скачать презентанцию

Плазменная плавка и переплав

Слайды и текст этой презентации

Слайд 4Дуговые печи

Преобразование электрической энергии в тепловую в дуговых печах происходит

в электрической дуге, являющейся одной из форм дугового разряда в

газах. При таком разряде в сравнительно небольшом объеме дуги можно сконцентрировать огромные мощности и получить очень высокие температуры. Высокая концентрация тепла в дуге позволяет с большой скоростью плавить и нагревать металл в дуговых печах до высокой температуры.Слайд 5Плазменная дуговая печь - электродуговая плавильная печь с керамическим тиглем,

в которой в качестве электродов используются плазматроны, работающие на постоянном

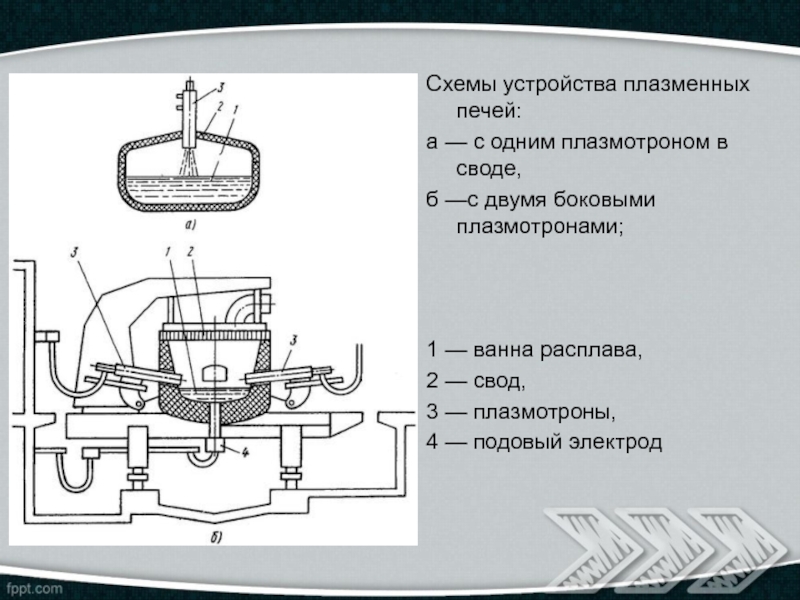

токе прямой полярности. Катодом служит верхний водоохлаждаемый плазмотрон, а анодом - ванна. Находящийся в контакте с жидким металлом подовый электрод изготовляют водоохлаждаемым из меди.Слайд 6Схемы устройства плазменных печей:

а — с одним плазмотроном в своде,

б —с двумя боковыми плазмотронами;

1 — ванна расплава,

2

— свод, 3 — плазмотроны,

4 — подовый электрод

Слайд 7Плавка шихты происходит за счет теплоты электрической дуги, зажигаемой при

подаче электрического тока в зазоре между торцом сопла плазмотрона и

шихтой или между двумя боковыми плазмотронами.Слайд 8К недостаткам плазменной плавки следует отнести более высокую стоимость стали

(по сравнению с плавкой в дуговых печах) из-за потребления аргона,

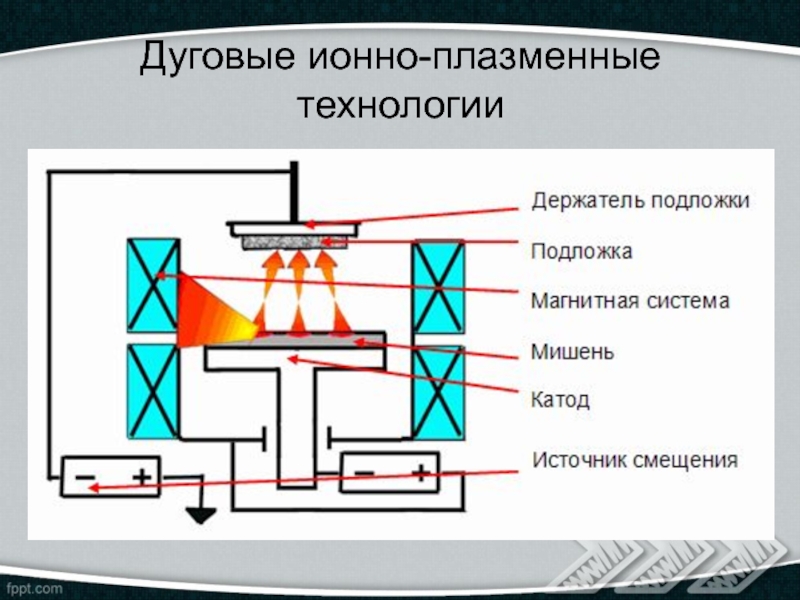

повышенный расход электроэнергии, а также необходимость оснащения печи большим числом водоохлаждаемых узлов, что обусловлено высокой температурой футеровки печи.Слайд 10При зажигании вакуумной дуги, происходит контракция на мишени катода с

образованием катодного пятна, из которого выходит пар испаряемого материала, ионизирующийся

в электрическом поле вблизи катода. Образующаяся при этом плазма практически полностью ионизирована и состоит из многозарядных ионов и капельной фазы материала мишени, доля которой у легкоплавких металлов составляет ~10%, а у тугоплавких металлов ~1%.Для удаления капель применяются специальные сепараторы.

Слайд 11Области применения дуговых вакуумных ионно-плазменных технологий:

•получение износостойких покрытий для

инструментальной промышленности и машиностроения;

•создание жаро-, коррозие-, эрозиестойких покрытий для

авиационных ГТД и турбин, компрессоров энергетических установок;•биосовместимые покрытия для медицины, например, для стоматологии;

•декоративные покрытия

Слайд 12Для реализации дуговых ионно-плазменных технологий применяются дуговые испарители, обладающие высокой

скоростью нанесения покрытий. Для них показатель среднего тока на один

испаритель в различных конструкциях колеблется от 50 до 500 А, что указывает на перспективность применения дугового испарения металлов для задач высокоскоростного нанесения покрытий.Слайд 14Дуговые испарители предназначены для нанесения покрытий в вакууме на различные

детали и изделия.

Слайд 15Работа дуговых источников основана на вакуумном дуговом разряде с интегрально

"холодным" катодом, горящем исключительно в парах материала катода.

При зажигании вакуумной

дуги, происходит контракция на мишени катода с образованием катодного пятна, из которого выходит пар испаряемого материала, ионизирующийся в электрическом поле вблизи катода.Слайд 16Образующаяся при этом плазма практически полностью ионизирована и состоит из

многозарядных ионов и капельной фазы материала мишени, доля которой у

легкоплавких металлов составляет ~10%, а у тугоплавких металлов ~1%.Средняя энергия генерируемых ионов высока и достигает для различных материалов 40…100эВ, а степень ионизации вещества катода 50%…90%