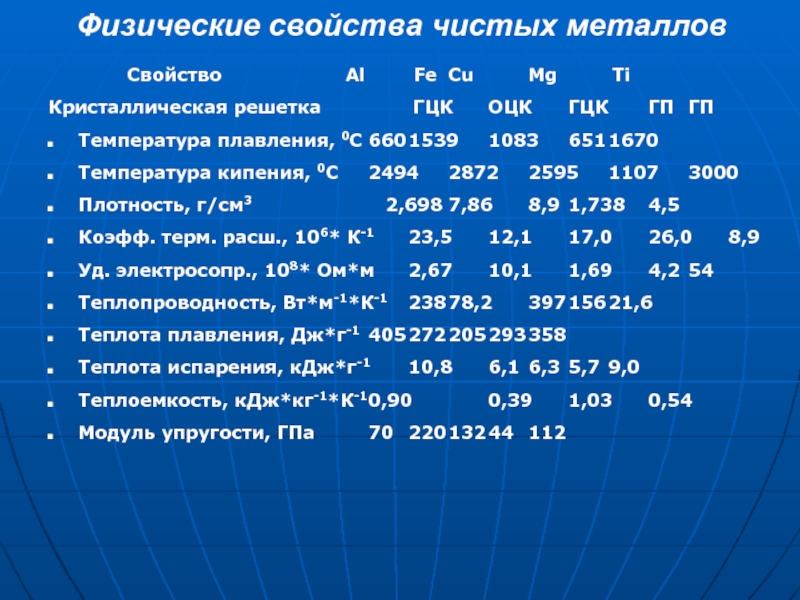

Слайд 1Физические свойства чистых металлов

Свойство

Al Fe Cu Mg Ti

Кристаллическая решетка ГЦК ОЦК ГЦК ГП ГП

Температура плавления, 0С 660 1539 1083 651 1670

Температура кипения, 0С 2494 2872 2595 1107 3000

Плотность, г/см3 2,698 7,86 8,9 1,738 4,5

Коэфф. терм. расш., 106* К-1 23,5 12,1 17,0 26,0 8,9

Уд. электросопр., 108* Ом*м 2,67 10,1 1,69 4,2 54

Теплопроводность, Вт*м-1*К-1 238 78,2 397 156 21,6

Теплота плавления, Дж*г-1 405 272 205 293 358

Теплота испарения, кДж*г-1 10,8 6,1 6,3 5,7 9,0

Теплоемкость, кДж*кг-1*К-1 0,90 0,39 1,03 0,54

Модуль упругости, ГПа 70 220 132 44 112

Слайд 2Общая характеристика

алюминиевых сплавов

1-е место среди цвет. металлов по

объему производства – более 24 млн. т (15% РФ)

Цена -

2400- 2600 $/т

Высокая прочность - в до 750 МПа

Высокая коррозионная стойкость

Высокая электропроводность (2/3 от Cu)

Высокая технологичность

Возможность использования отходов

Слайд 3Области применения алюминиевых сплавов

авиастроение

транспорт

электротехника

строительство

пищевая промышленность

ширпотреб

специальные области

Слайд 4БАЗОВЫЕ СИСТЕМЫ

ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Al-Si (силумины)

Al-Si-Cu (силумины)

Al-Cu [-Mn] (жаропроч.)

Al-Mg (магналии)

Al-Mg-Si (авиали)

Al-Cu-Mg

(дуралюмины)

Al-Cu-Mg-Si (ковочные)

Al-Zn-Mg (свариваемые)

Al-Zn-Mg-Cu (высокопрочные)

Al-Li-Cu-Mg (сверхлегкие)

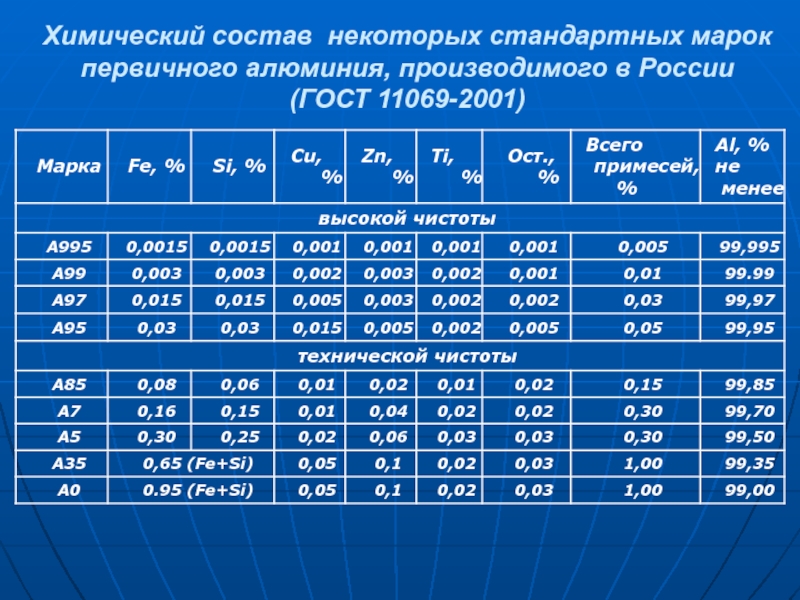

Слайд 5Химический состав некоторых стандартных марок первичного алюминия, производимого в России

(ГОСТ 11069-2001)

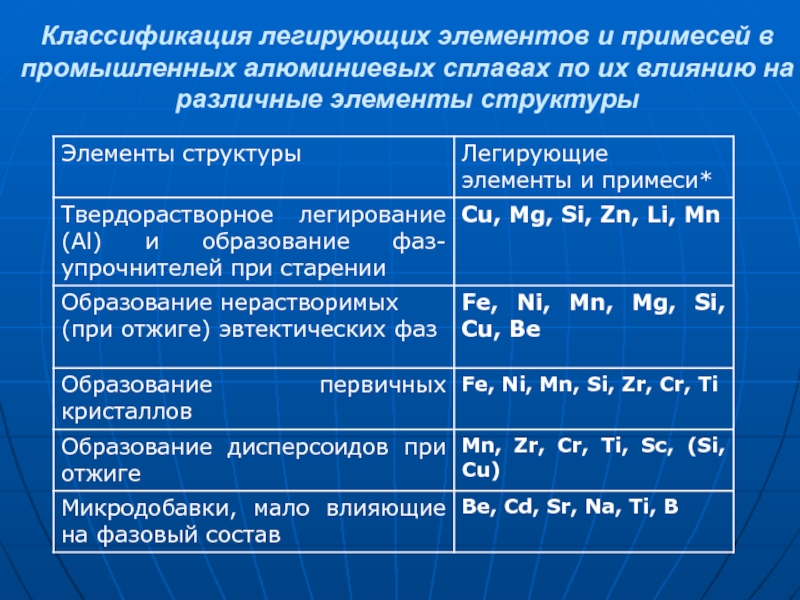

Слайд 6Классификация легирующих элементов и примесей в промышленных алюминиевых сплавах по

их влиянию на различные элементы структуры

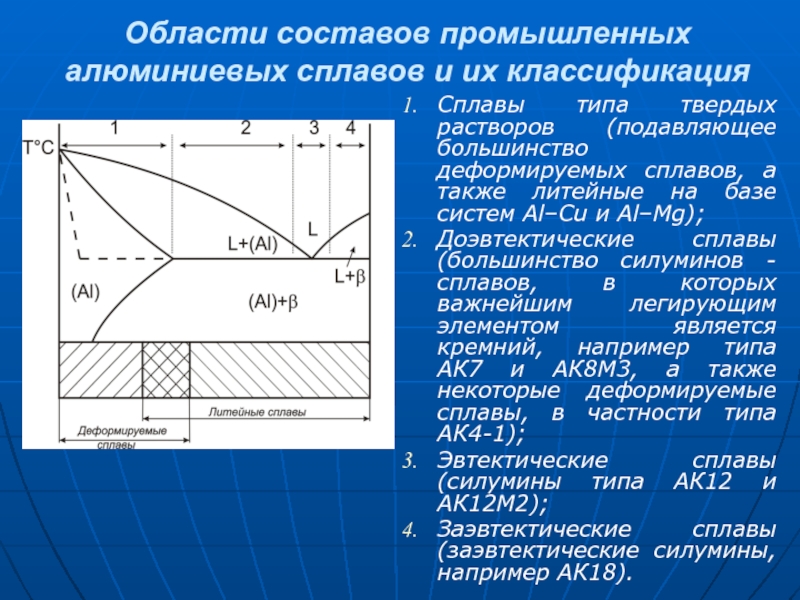

Слайд 7Области составов промышленных алюминиевых сплавов и их классификация

Сплавы типа

твердых растворов (подавляющее большинство деформируемых сплавов, а также литейные на

базе систем Al–Cu и Al–Mg);

Доэвтектические сплавы (большинство силуминов - сплавов, в которых важнейшим легирующим элементом является кремний, например типа АК7 и АК8М3, а также некоторые деформируемые сплавы, в частности типа АК4-1);

Эвтектические сплавы (силумины типа АК12 и АК12М2);

Заэвтектические сплавы (заэвтектические силумины, например АК18).

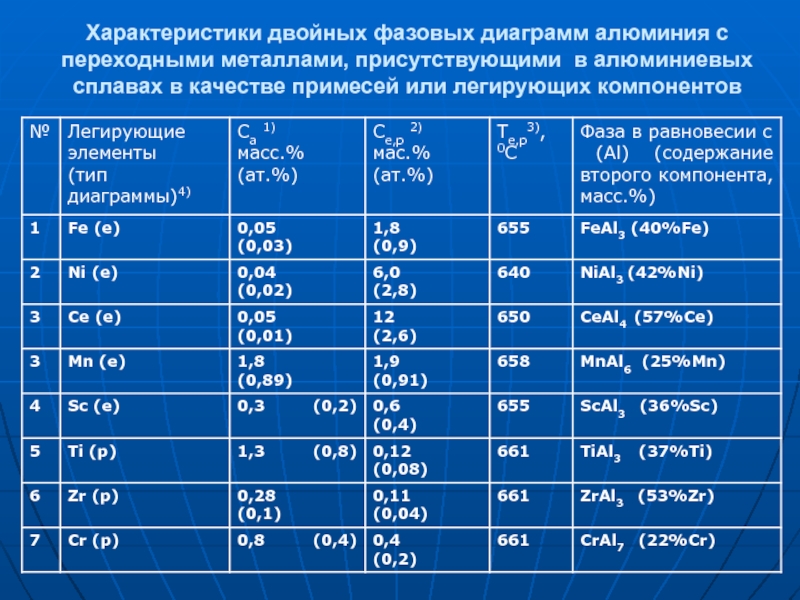

Слайд 8Характеристики двойных фазовых диаграмм алюминия с переходными металлами, присутствующими в

алюминиевых сплавах в качестве примесей или легирующих компонентов

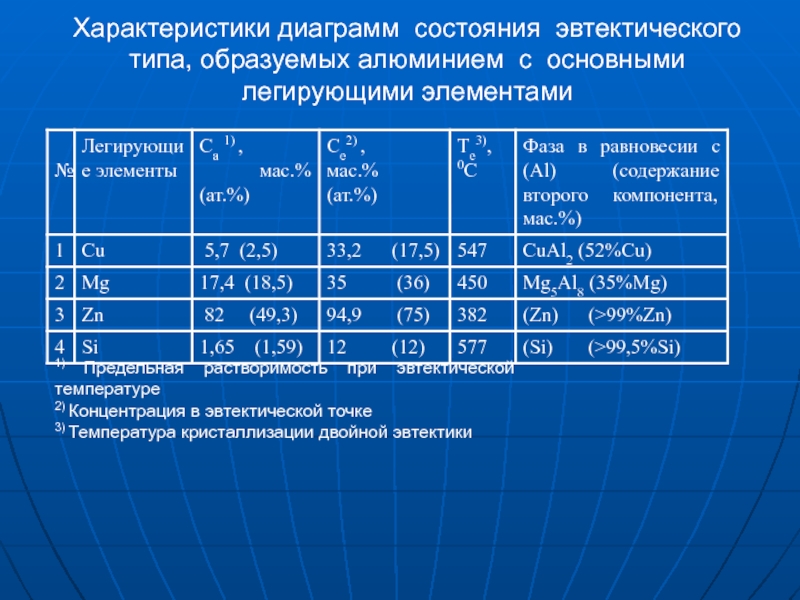

Слайд 9Характеристики диаграмм состояния эвтектического типа, образуемых алюминием с основными легирующими

элементами

1) Предельная растворимость при эвтектической температуре

2) Концентрация в

эвтектической точке

3) Температура кристаллизации двойной эвтектики

Слайд 10Промышленные литейные алюминиевые сплавы.

Базовые системы легирования, маркировка.

Химический и

фазовый состав.

Особенности структуры и свойств силуминов и литейных сплавов

на основе систем Al – Mg, Al – Cu и Al – Zn – Mg – Cu

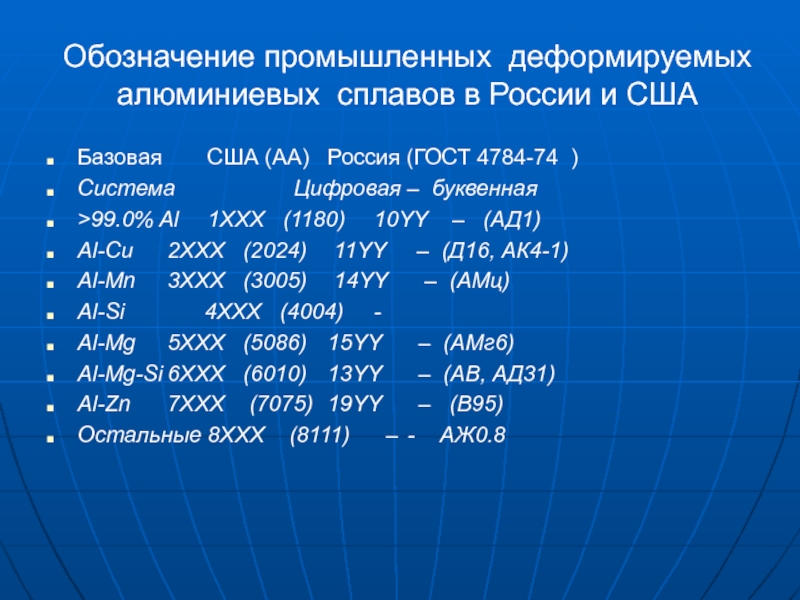

Слайд 11Обозначение промышленных деформируемых алюминиевых сплавов в России и США

Базовая США

(АА) Россия (ГОСТ 4784-74 )

Система Цифровая – буквенная

>99.0% Al 1ХХX

(1180) 10YY – (АД1)

Al-Cu 2XXX (2024) 11YY – (Д16, АК4-1)

Al-Mn 3XXX (3005) 14YY – (АМц)

Al-Si 4XXX (4004) -

Al-Mg 5XXX (5086) 15YY – (АМг6)

Al-Mg-Si 6XXX (6010) 13YY – (АВ, АД31)

Al-Zn 7XXX (7075) 19YY – (В95)

Остальные 8XXX (8111) – - АЖ0.8

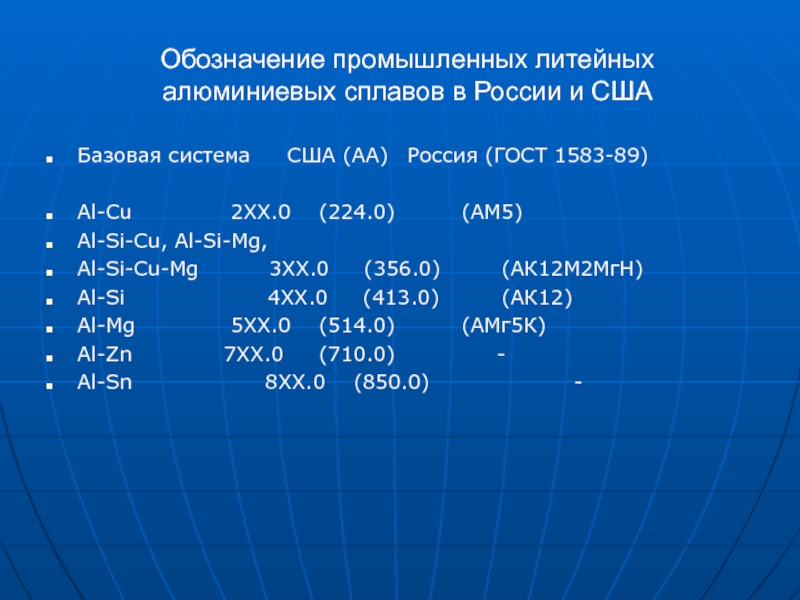

Слайд 12Обозначение промышленных литейных алюминиевых сплавов в России и США

Базовая система США

(АА) Россия (ГОСТ 1583-89)

Al-Cu 2XX.0

(224.0) (АМ5)

Al-Si-Cu, Al-Si-Mg,

Al-Si-Cu-Mg 3XX.0 (356.0) (АК12М2МгН)

Al-Si 4XX.0 (413.0) (АК12)

Al-Mg 5XX.0 (514.0) (АМг5К)

Al-Zn 7XX.0 (710.0) -

Al-Sn 8XX.0 (850.0) -

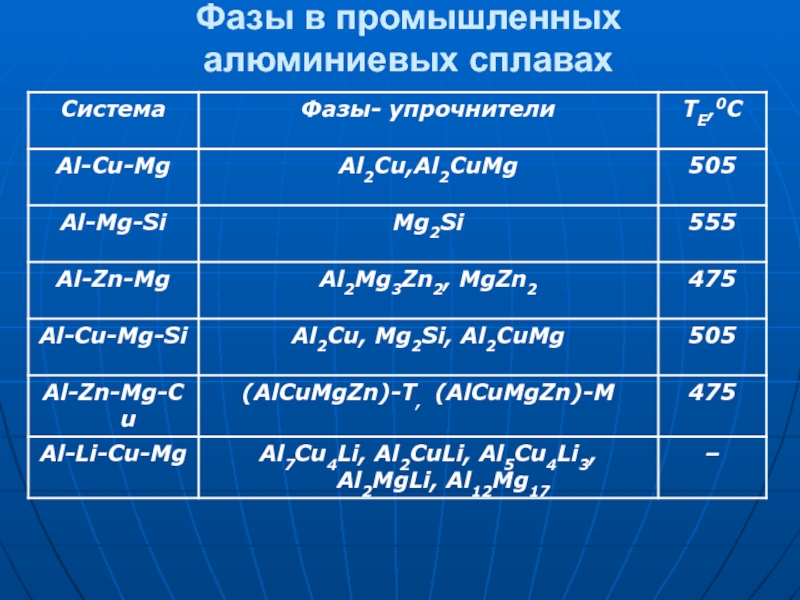

Слайд 13Фазы в промышленных

алюминиевых сплавах

Слайд 14Сравнительная характеристика литейных сплавов

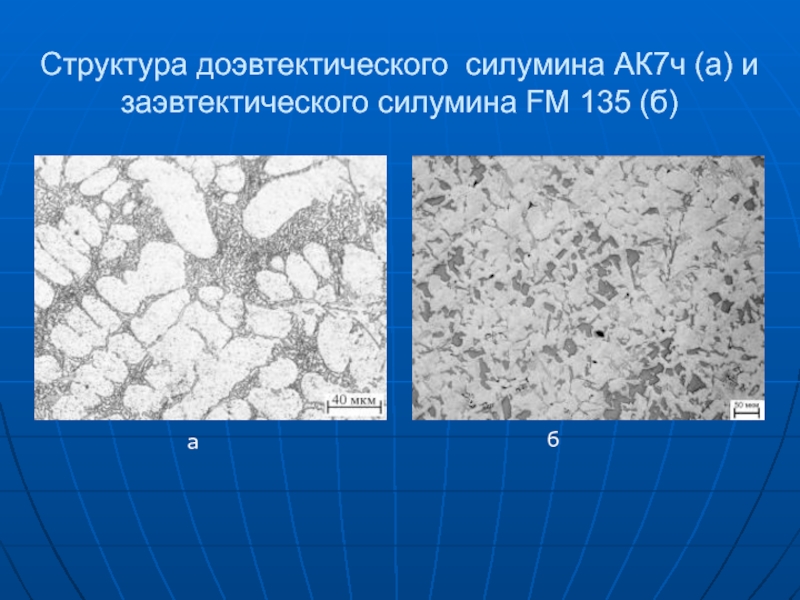

Слайд 15Структура доэвтектического силумина АК7ч (а) и заэвтектического силумина FM 135

(б)

а

б

Слайд 16Механические свойства литейных сплавов на базе систем Al–Cu и Al–Mg

по ГОСТ 1583-93

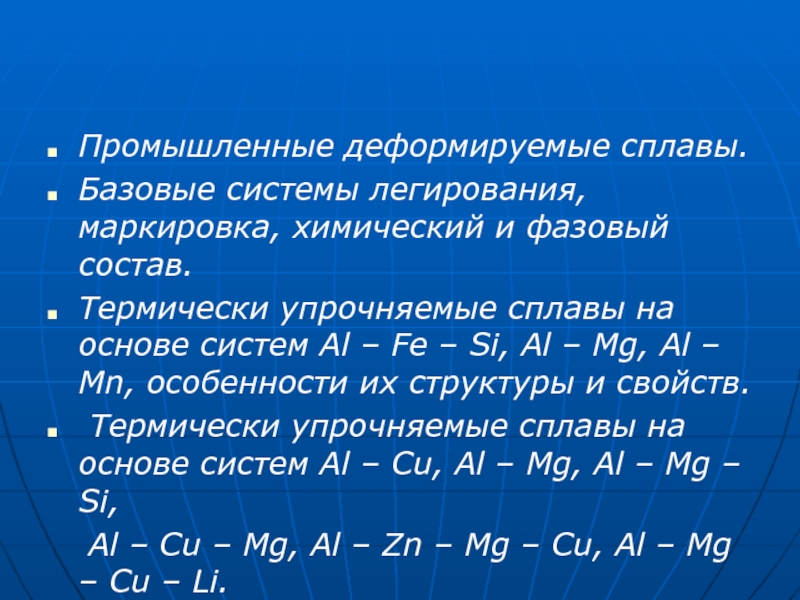

Слайд 17Промышленные деформируемые сплавы.

Базовые системы легирования, маркировка, химический и фазовый

состав.

Термически упрочняемые сплавы на основе систем Al – Fe

– Si, Al – Mg, Al – Mn, особенности их структуры и свойств.

Термически упрочняемые сплавы на основе систем Al – Cu, Al – Mg, Al – Mg – Si,

Al – Cu – Mg, Al – Zn – Mg – Cu, Al – Mg – Cu – Li.

Слайд 18Концентрации основных легирующих элементов в промышленных деформируемых сплавах

Слайд 19Сравнительная характеристика деформируемых сплавов

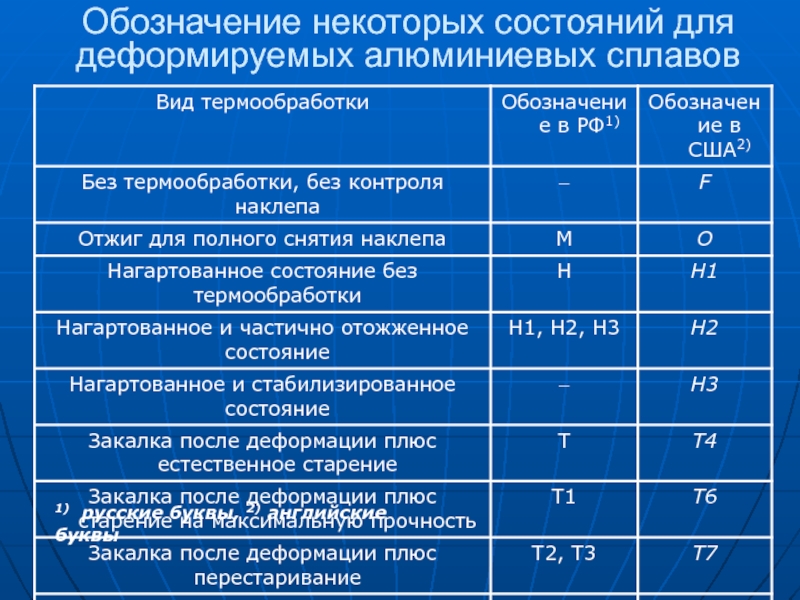

Слайд 20Обозначение некоторых состояний для деформируемых алюминиевых сплавов

1) русские буквы, 2)

английские буквы

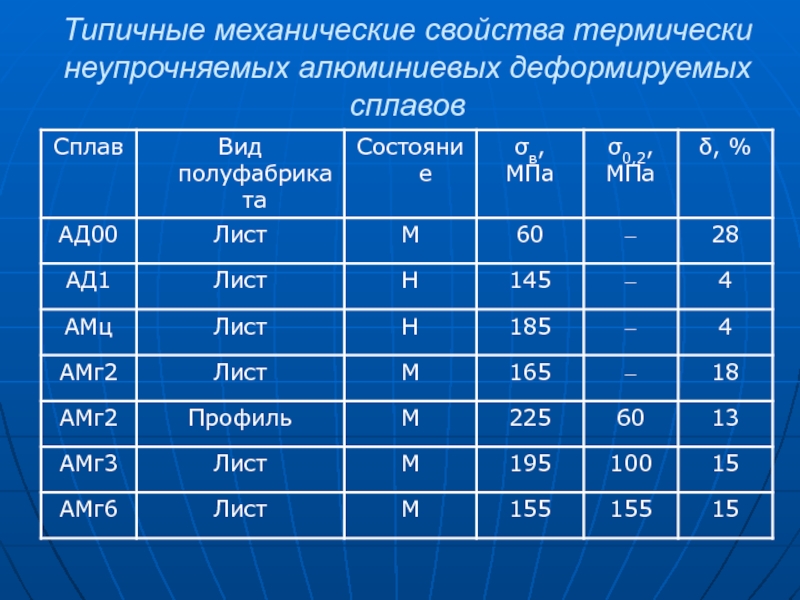

Слайд 21Типичные механические свойства термически неупрочняемых алюминиевых деформируемых сплавов

Слайд 22Типичные механические свойства термически упрочняемых алюминиевых деформируемых сплавов

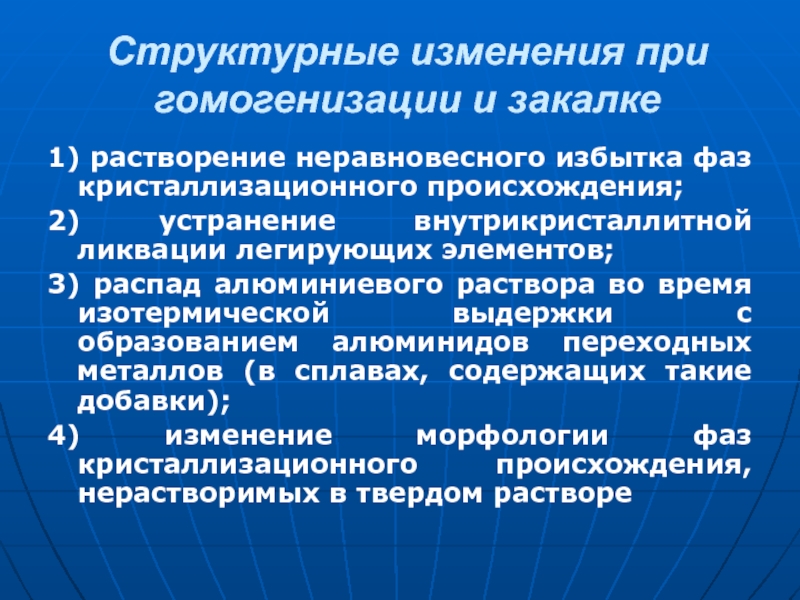

Слайд 23Структурные изменения при гомогенизации и закалке

1) растворение неравновесного избытка фаз

кристаллизационного происхождения;

2) устранение внутрикристаллитной ликвации легирующих элементов;

3) распад алюминиевого раствора

во время изотермической выдержки с образованием алюминидов переходных металлов (в сплавах, содержащих такие добавки);

4) изменение морфологии фаз кристаллизационного происхождения, нерастворимых в твердом растворе

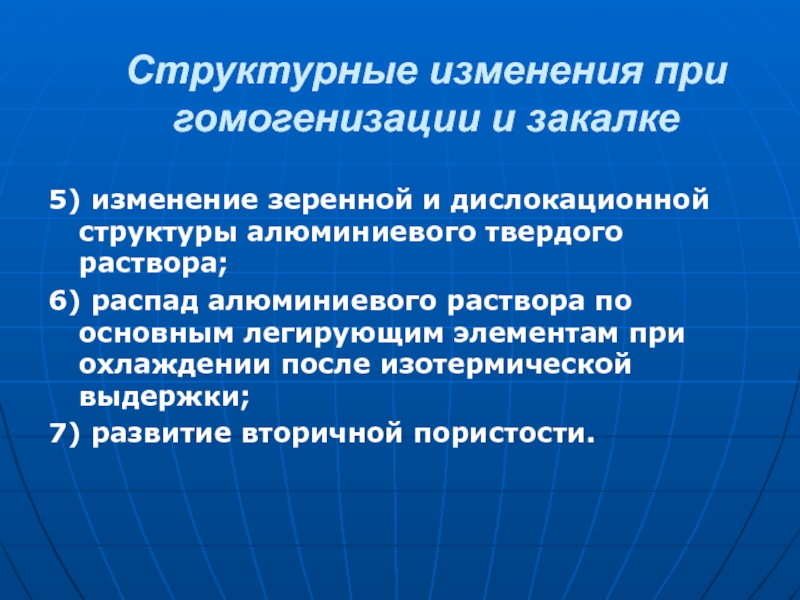

Слайд 245) изменение зеренной и дислокационной структуры алюминиевого твердого раствора;

6) распад

алюминиевого раствора по основным легирующим элементам при охлаждении после изотермической

выдержки;

7) развитие вторичной пористости.

Структурные изменения при гомогенизации и закалке

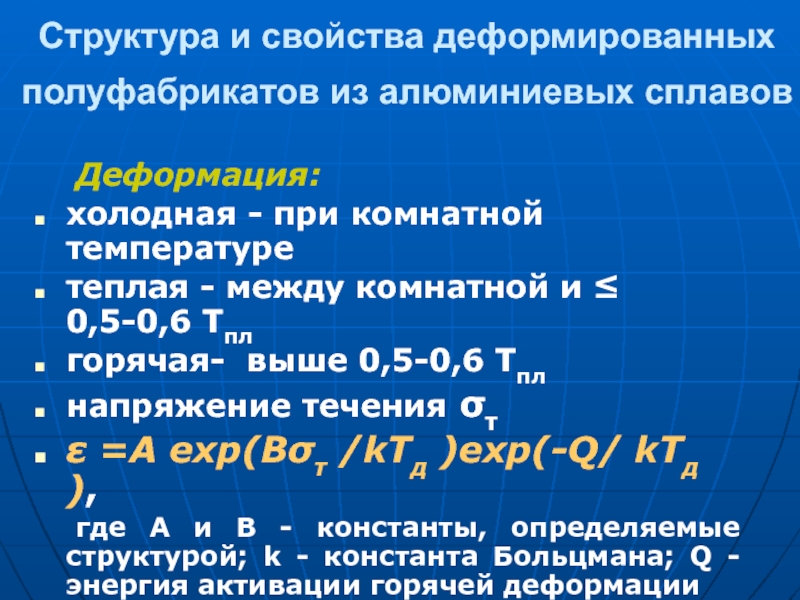

Слайд 25.

Структура и свойства деформированных полуфабрикатов из алюминиевых

сплавов

Деформация:

холодная - при комнатной температуре

теплая - между комнатной и

0,5-0,6 Тпл

горячая- выше 0,5-0,6 Тпл

напряжение течения т

=A exp(Bт /kТд )exp(-Q/ kТд ),

где А и B - константы, определяемые структурой; k - константа Больцмана; Q - энергия активации горячей деформации

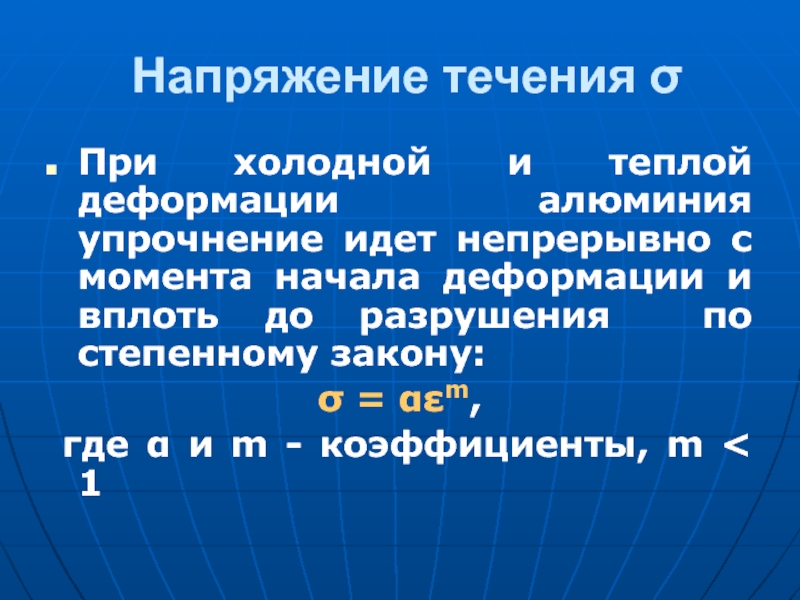

Слайд 26Напряжение течения

При холодной и теплой деформации алюминия упрочнение идет

непрерывно с момента начала деформации и вплоть до разрушения по

степенному закону:

= m,

где и m - коэффициенты, m < 1

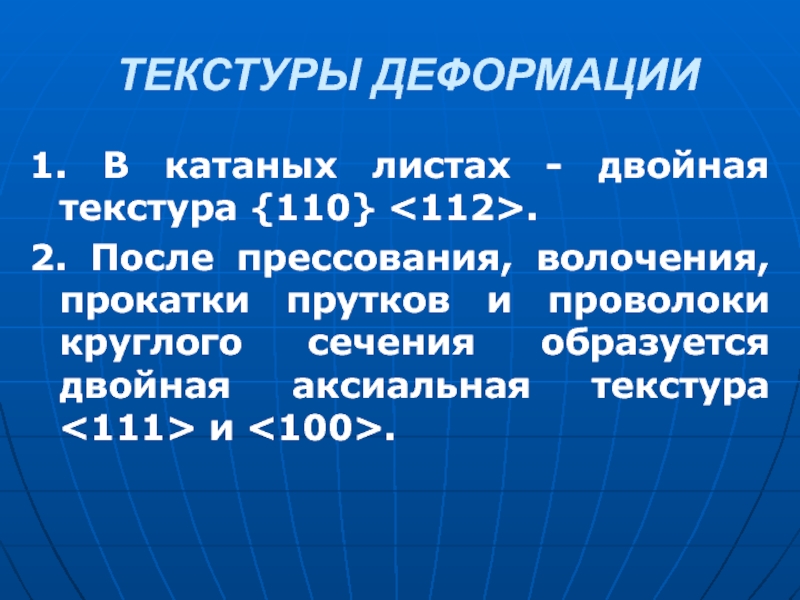

Слайд 27ТЕКСТУРЫ ДЕФОРМАЦИИ

1. В катаных листах - двойная текстура {110} .

2. После прессования, волочения, прокатки прутков и проволоки круглого сечения

образуется двойная аксиальная текстура <111> и <100>.

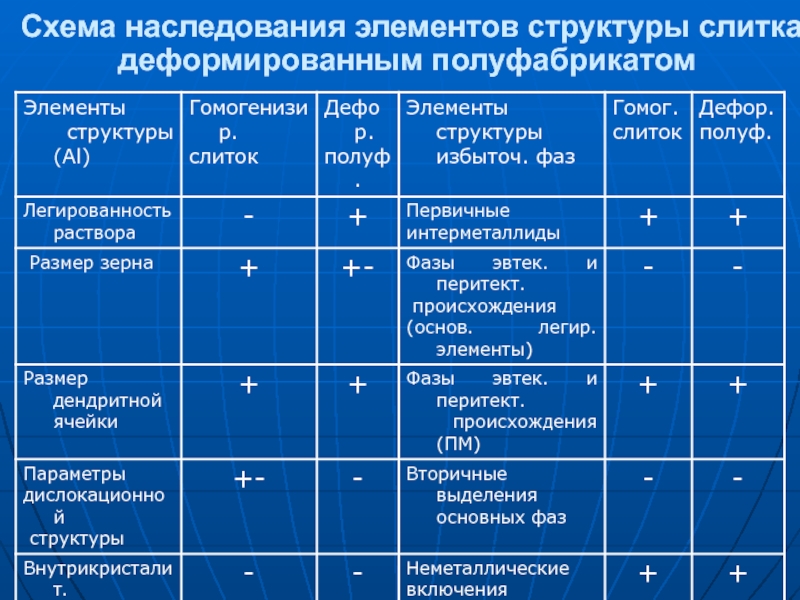

Слайд 28Схема наследования элементов структуры слитка деформированным полуфабрикатом

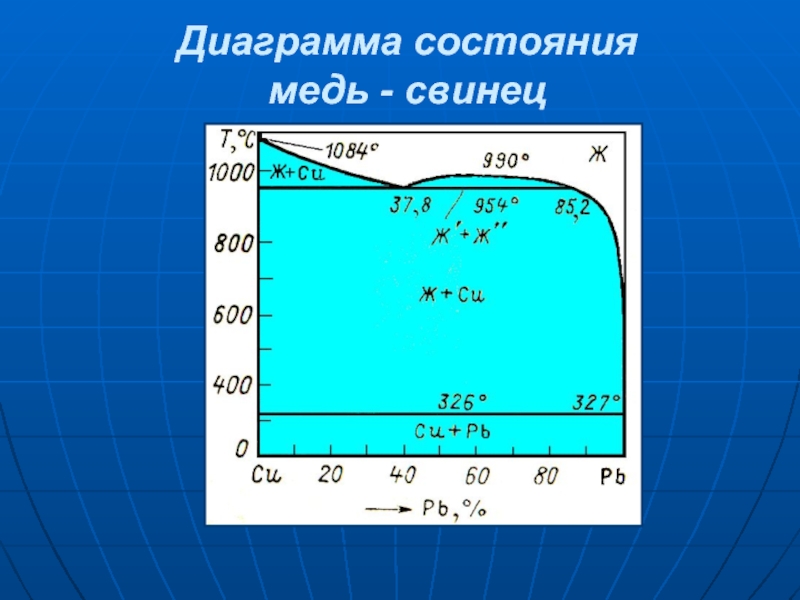

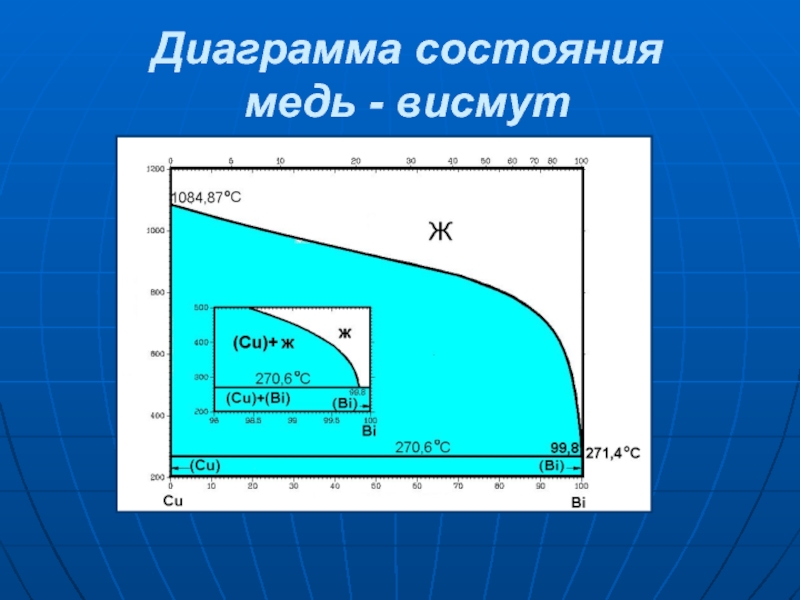

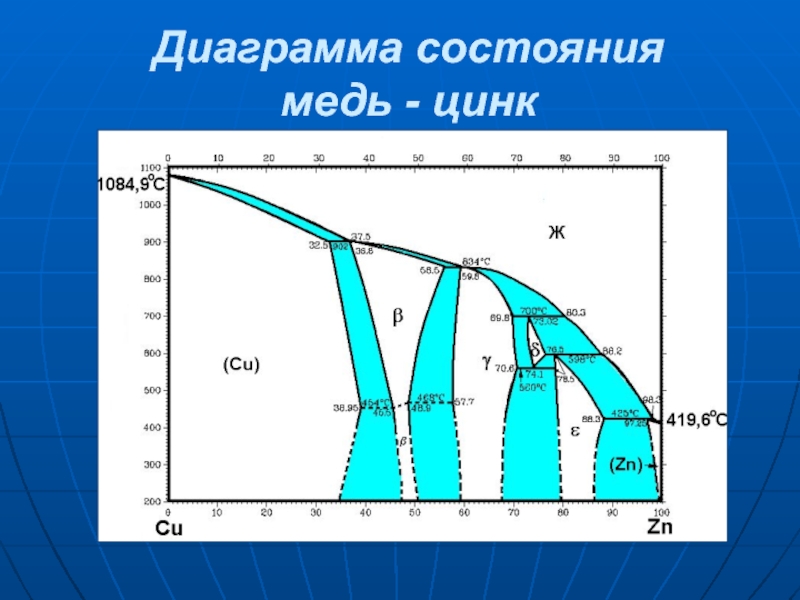

Слайд 30Диаграмма состояния

медь - свинец

Слайд 31Диаграмма состояния

медь - висмут

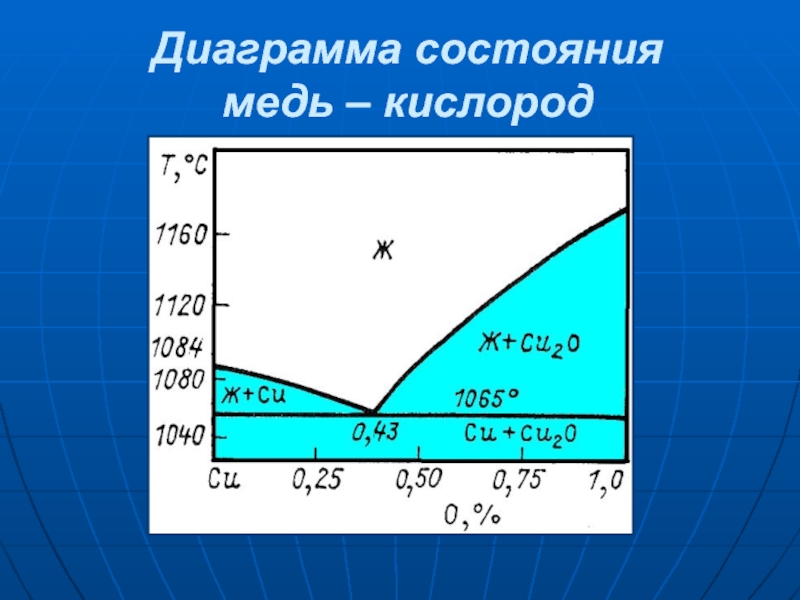

Слайд 32Диаграмма состояния

медь – кислород

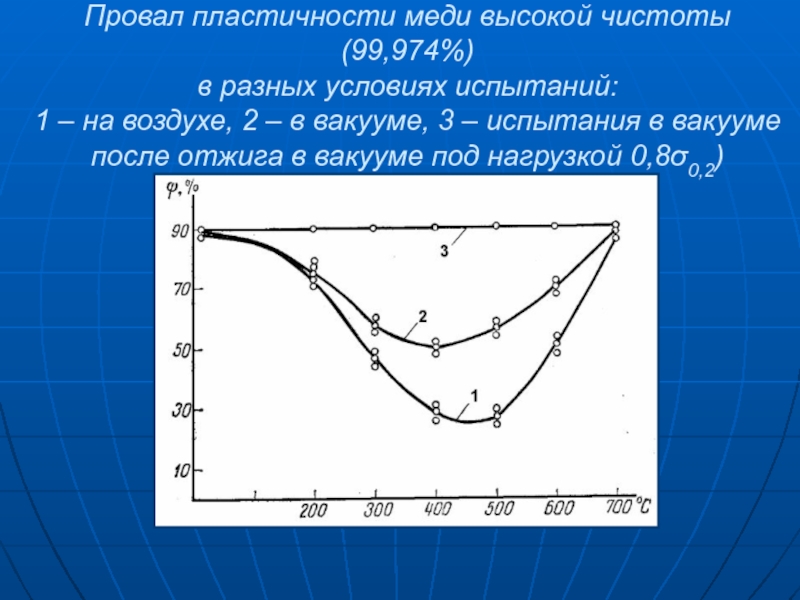

Слайд 33Провал пластичности меди высокой чистоты (99,974%)

в разных условиях испытаний:

1

– на воздухе, 2 – в вакууме, 3 – испытания

в вакууме после отжига в вакууме под нагрузкой 0,80,2)

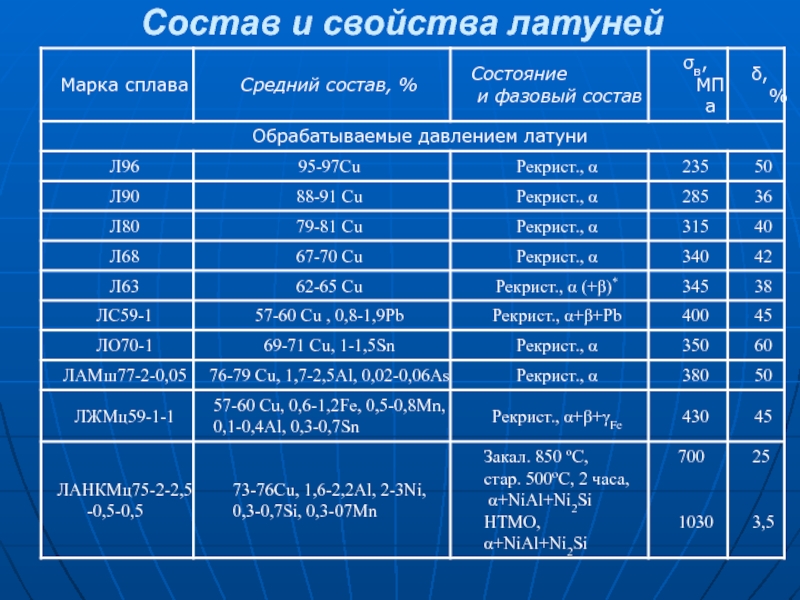

Слайд 34Латуни. Латуни, обрабатываемые давлением. Двойные латуни

Дендритная ликвация

Маркировка латуней

Состав и свойства латуней

«Сезонное растрескивание» латуни

Многокомпонентные латуни

Коэффициент замены цинка

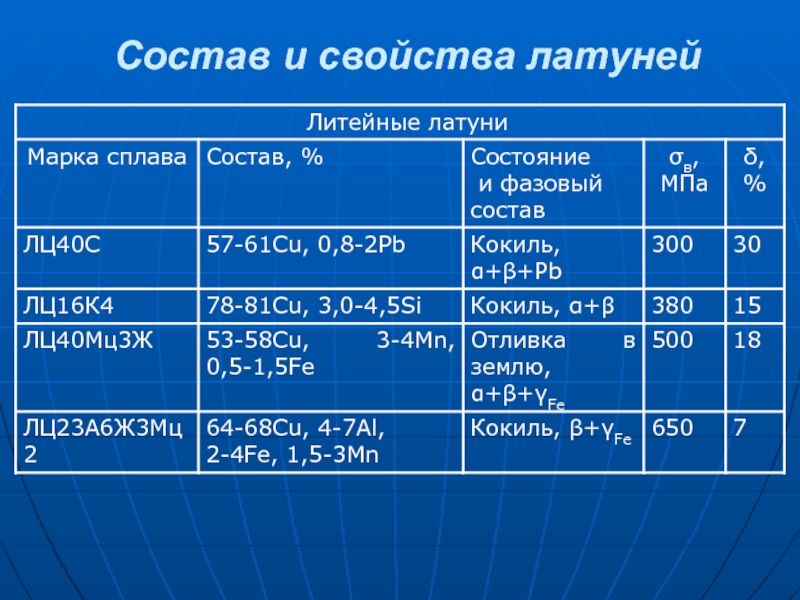

Литейные латуни

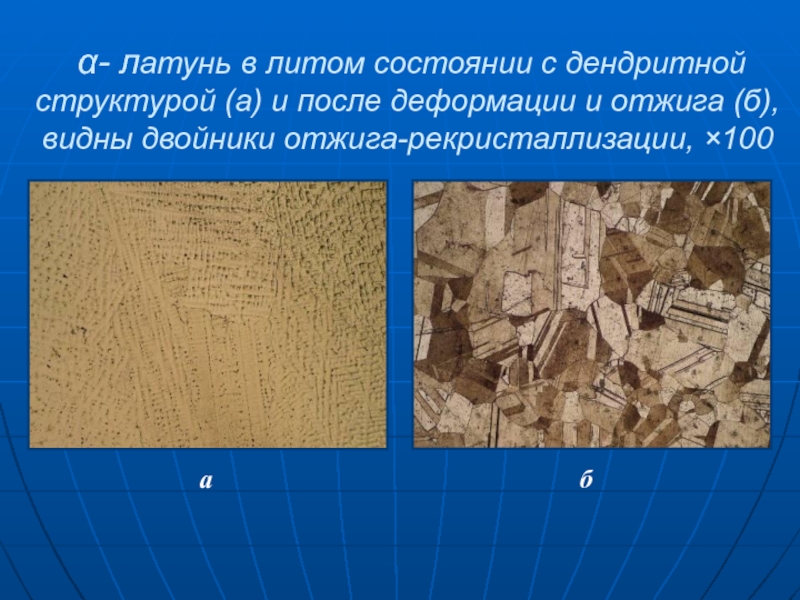

Слайд 36 - латунь в литом состоянии с дендритной структурой (а)

и после деформации и отжига (б), видны двойники отжига-рекристаллизации, 100

а б

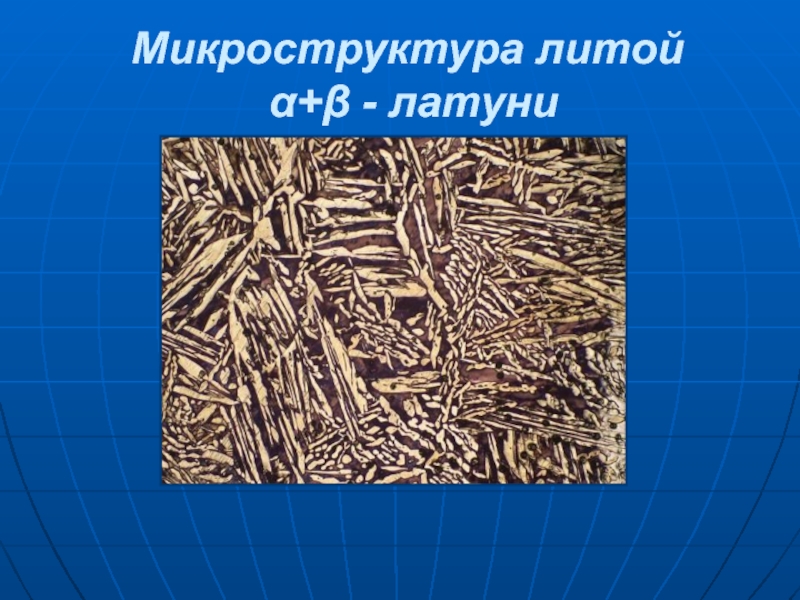

Слайд 37Микроструктура литой

- латуни

Слайд 40Бронзы. Маркировка бронз.

Составы и свойства бронз.

Литейные и обрабатываемые

давлением оловянные бронзы. Области применения.

Безоловянные бронзы.

Влияние легирующих элементов

на структуру и свойства бронз.

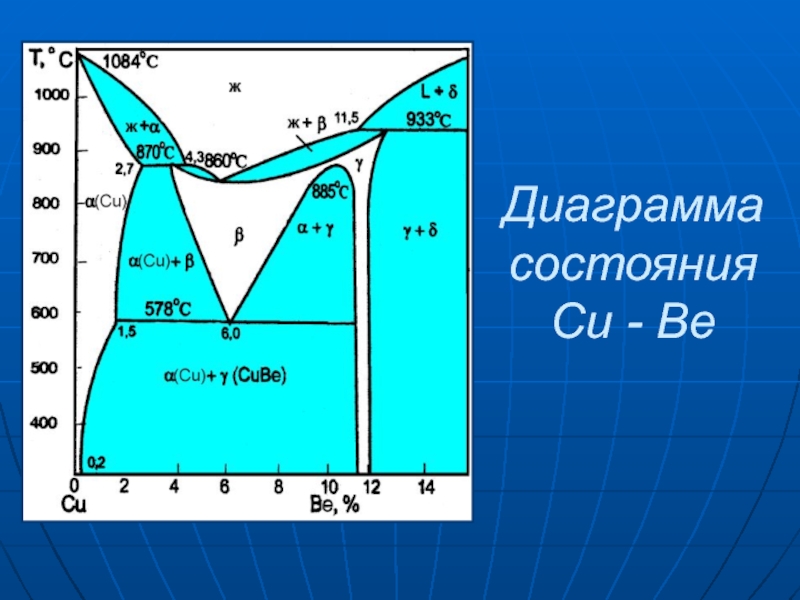

Свинцовая и бериллиевая бронзы, области их применения.

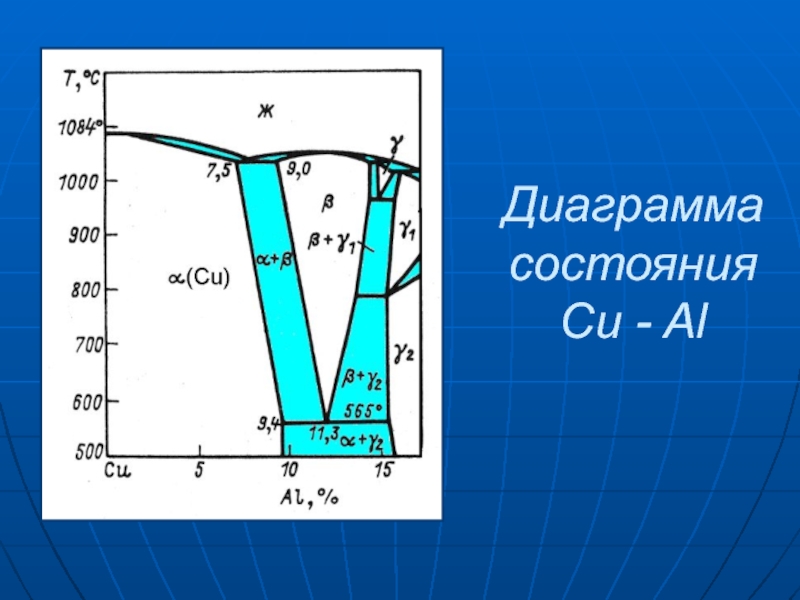

Слайд 41Диаграмма состояния

медь - олово

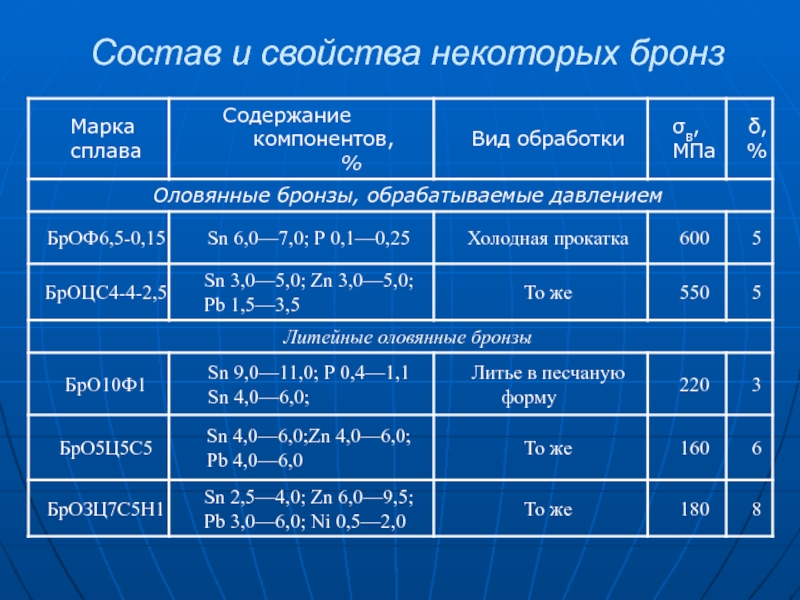

Слайд 42Состав и свойства некоторых бронз

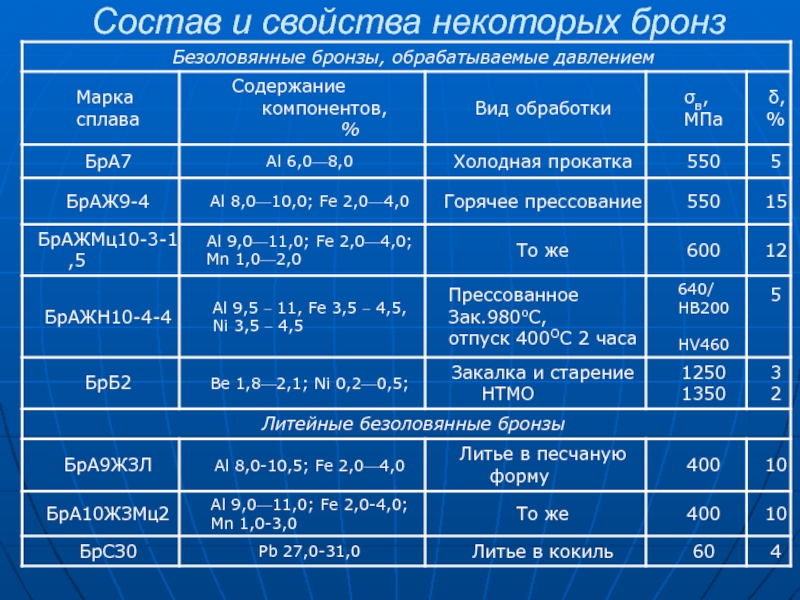

Слайд 43Состав и свойства некоторых бронз

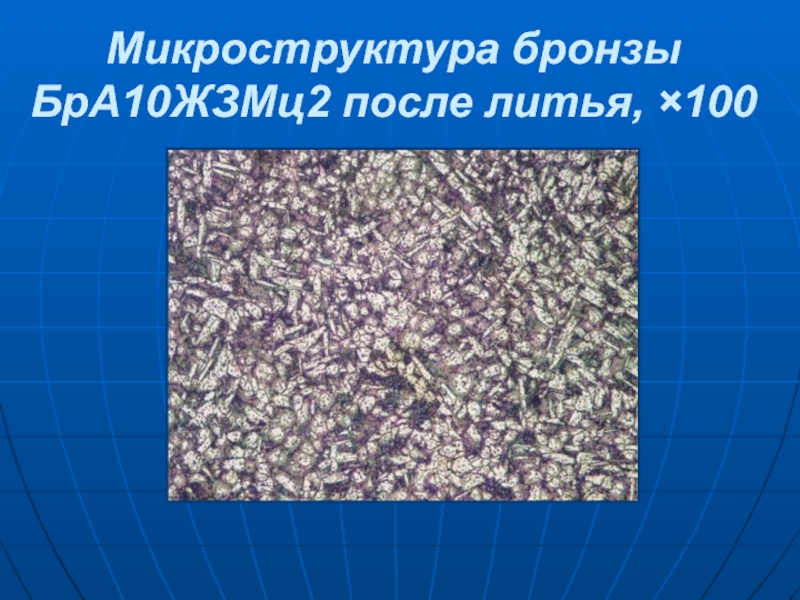

Слайд 45Микроструктура бронзы БрА10ЖЗМц2 после литья, 100

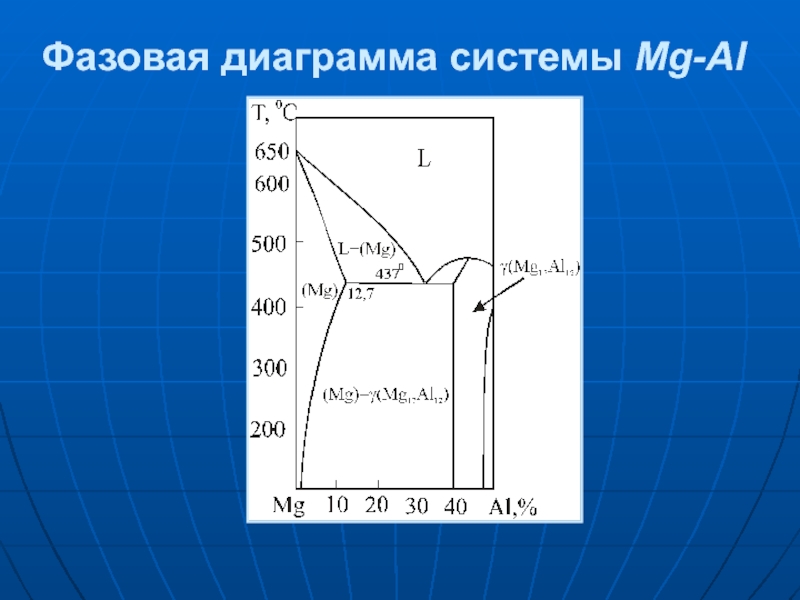

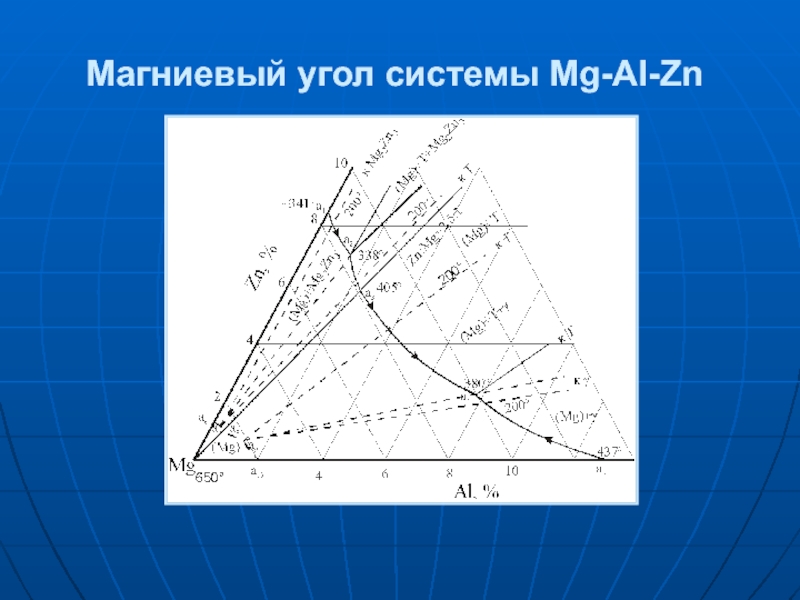

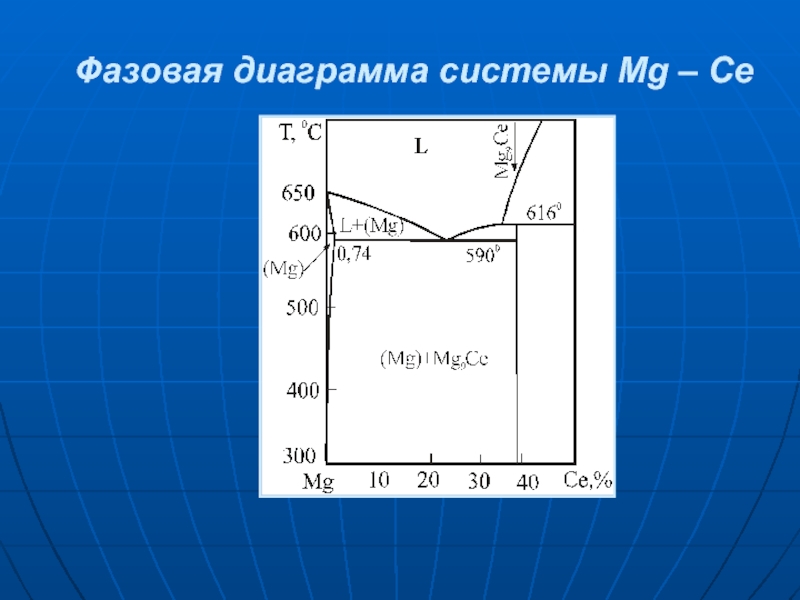

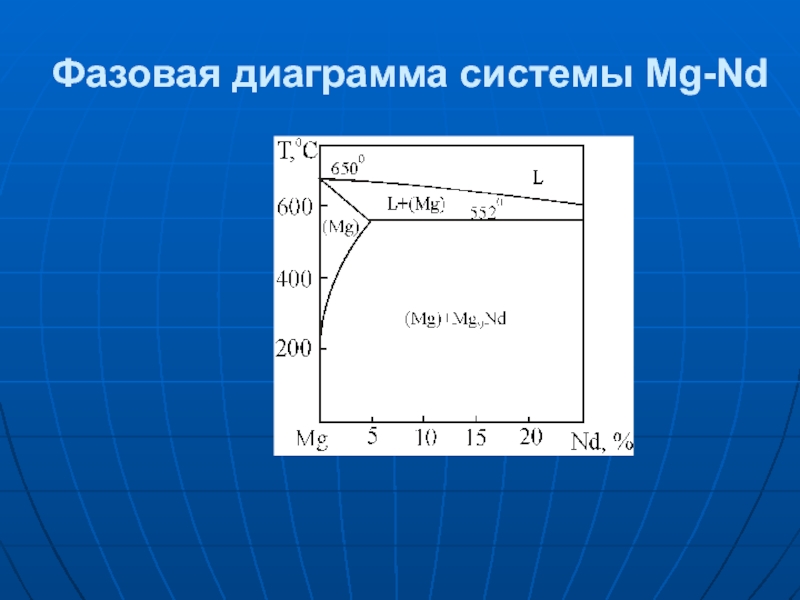

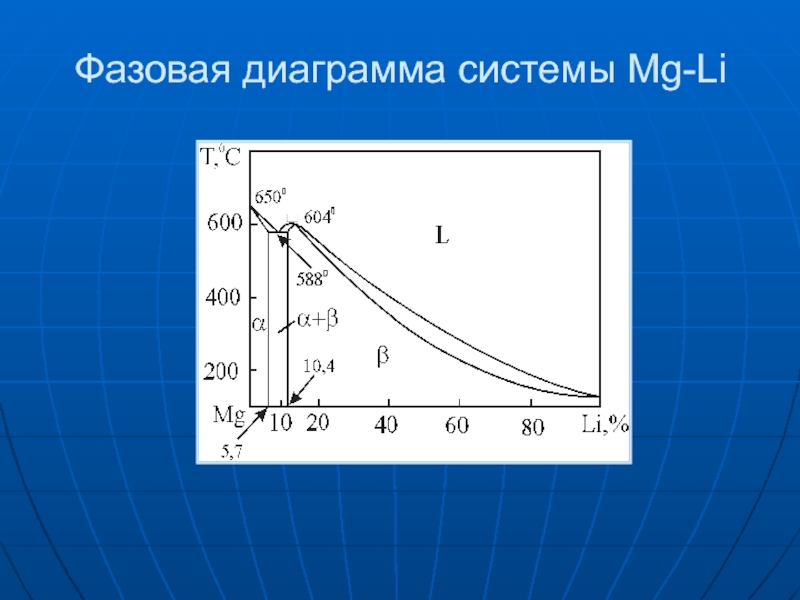

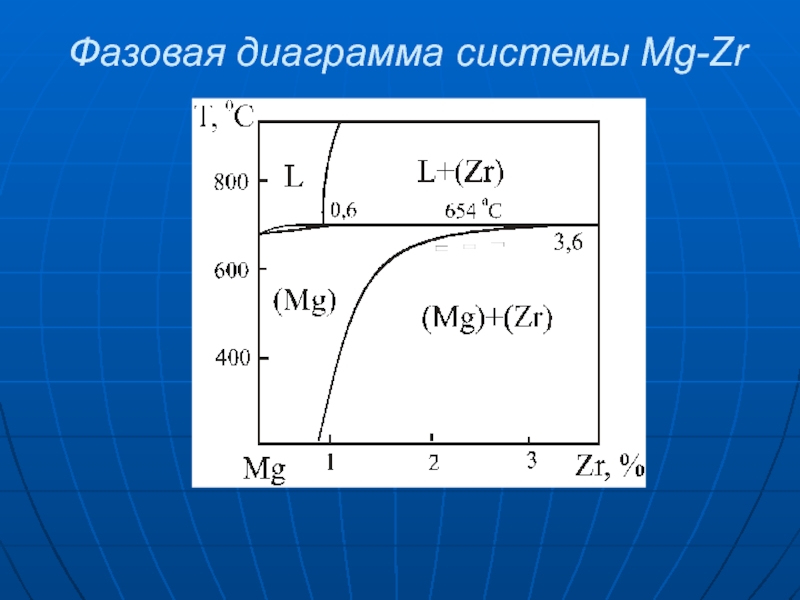

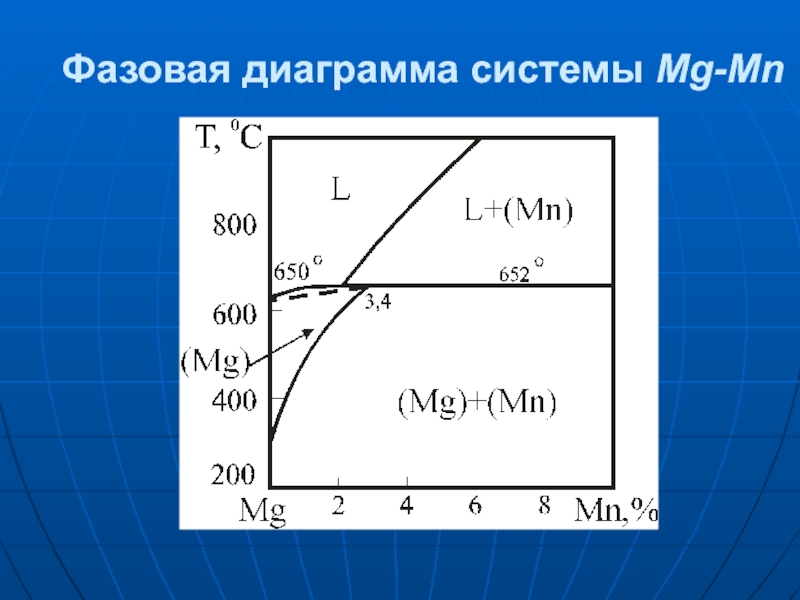

Слайд 48Общие особенности структуры и свойств магния и его сплавов

Влияние

примесей и легирования.

Фазовые диаграммы систем на основе магния.

Термическая обработка

магниевых сплавов.

Особенности структурных изменений при пластической деформации.

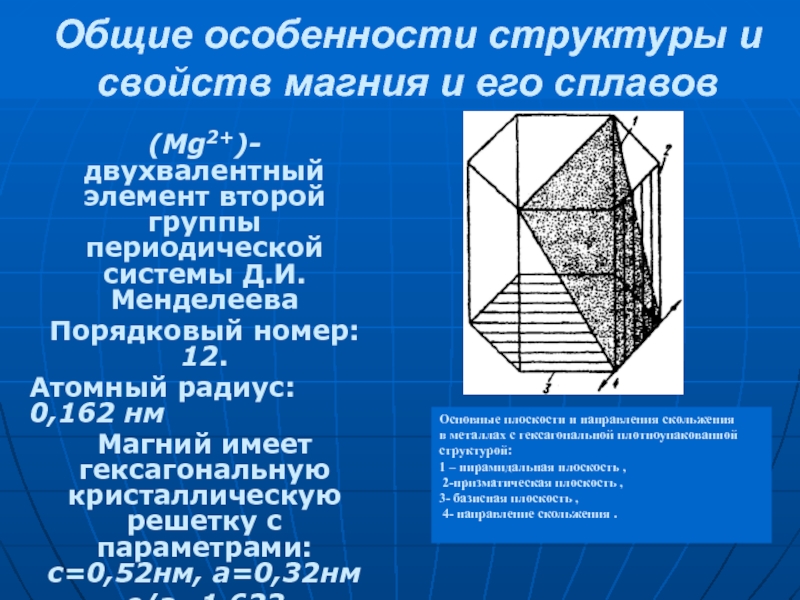

Слайд 49Общие особенности структуры и свойств магния и его сплавов

(Mg2+)- двухвалентный

элемент второй группы периодической системы Д.И. Менделеева

Порядковый номер: 12.

Атомный радиус:

0,162 нм

Магний имеет гексагональную кристаллическую решетку с параметрами: с=0,52нм, а=0,32нм

c/a=1,623

Основные плоскости и направления скольжения

в металлах с гексагональной плотноупакованной структурой:

1 – пирамидальная плоскость ,

2-призматическая плоскость ,

3- базисная плоскость ,

4- направление скольжения .

Слайд 50Физические свойства магния

Отличительное свойство магния - его невысокая плотность: 1,738

г/см3 при 20 оС.

Температура плавления магния чистотой 99,99% :

651 оС.

Коэффициент линейного расширения поликристаллического магния (К -1 х 10-6):

- 26,1 при 100 оС;

- 27,9 при 300 оС;

- 29,8 при 500 оС.

Слайд 51Механические свойства магния

Свойства в литом состоянии :

в= 110

МПа,

0,2 = 26 МПа, = 6-8%;

НВ 30;

Е=44,1

ГПа.

Скольжение осуществляется:

при комнатной температуре по плоскости базиса (0001)

при 200 - 300 оС дополнительно по плоскостям: 1011 и 1120

направление скольжения: 1120 >

двойникование по плоскостям: 1012

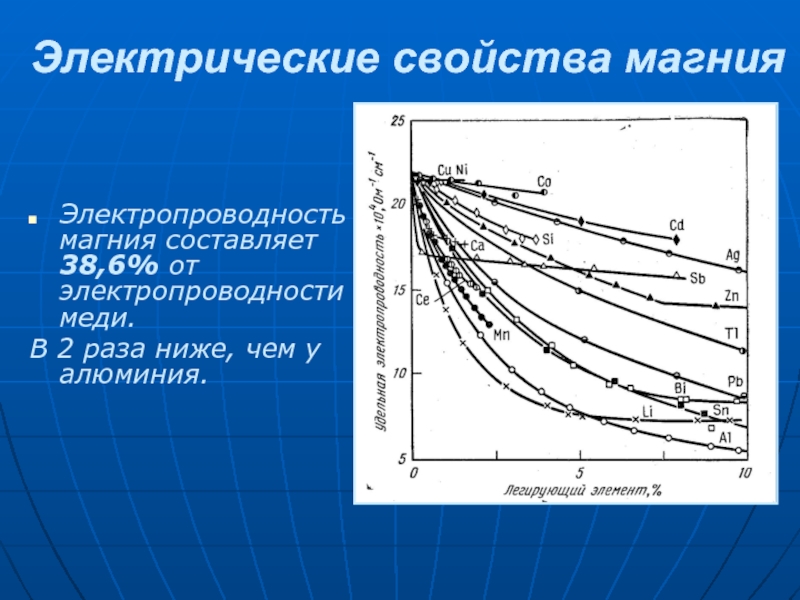

Слайд 52Электрические свойства магния

Электропроводность магния составляет 38,6% от электропроводности меди.

В

2 раза ниже, чем у алюминия.

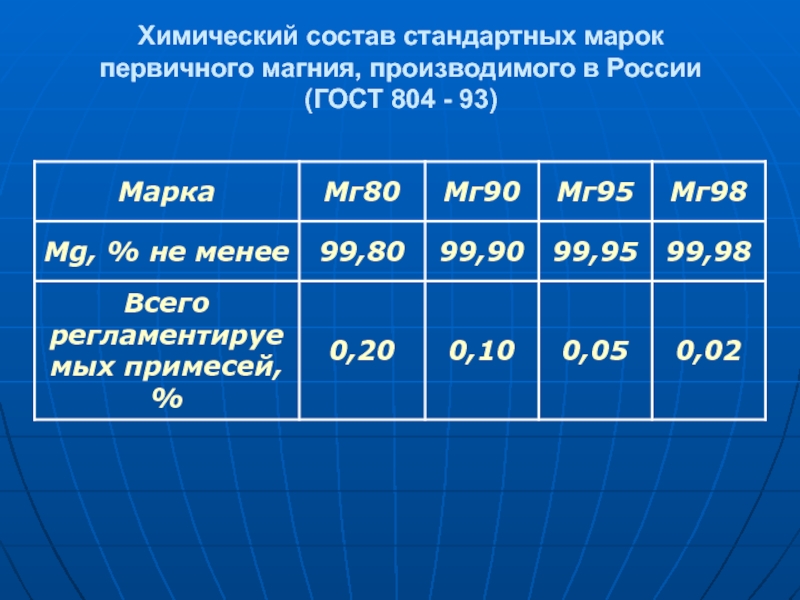

Слайд 53Химический состав стандартных марок первичного магния, производимого в России (ГОСТ

804 - 93)

Слайд 58Фазовая диаграмма системы Mg – Ce

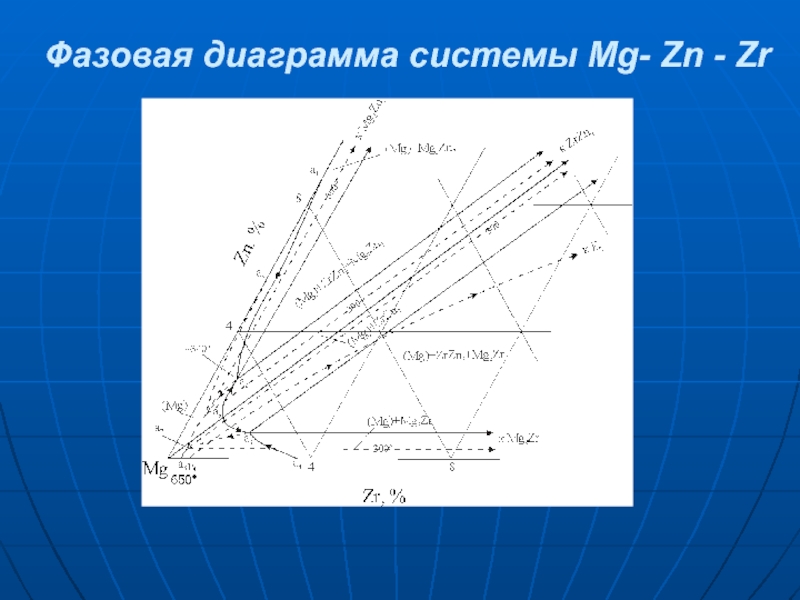

Слайд 62Фазовая диаграмма системы Mg- Zn - Zr

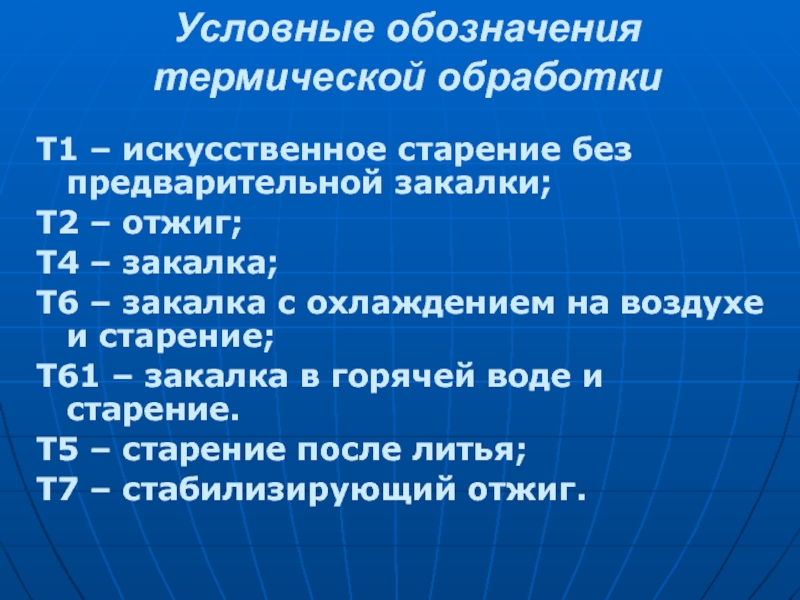

Слайд 64Условные обозначения термической обработки

Т1 – искусственное старение без предварительной закалки;

Т2

– отжиг;

Т4 – закалка;

Т6 – закалка с охлаждением на воздухе

и старение;

Т61 – закалка в горячей воде и старение.

Т5 – старение после литья;

Т7 – стабилизирующий отжиг.

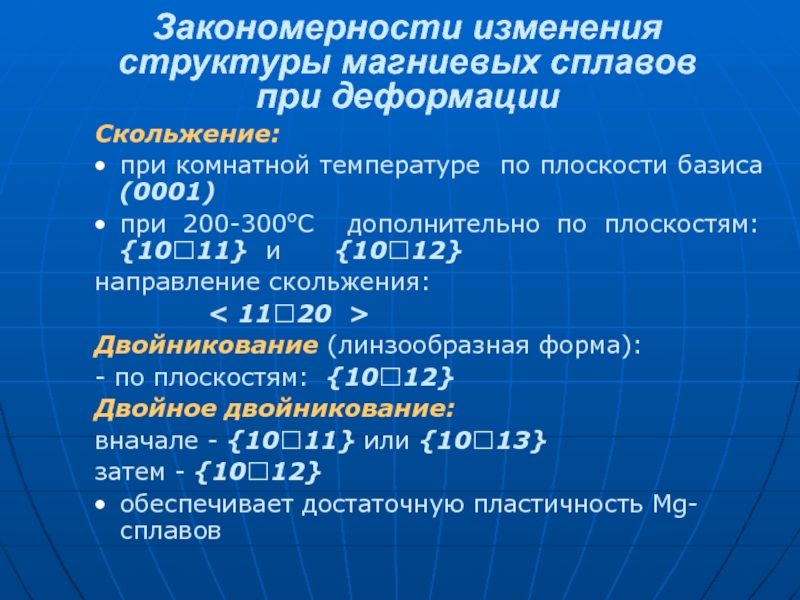

Слайд 65Закономерности изменения структуры магниевых сплавов

при деформации

Скольжение:

при комнатной температуре по

плоскости базиса (0001)

при 200-300оС дополнительно по плоскостям: 1011 и 1012

направление

скольжения:

1120 >

Двойникование (линзообразная форма):

- по плоскостям: 1012

Двойное двойникование:

вначале - 1011 или 1013

затем - 1012

обеспечивает достаточную пластичность Mg-сплавов

Слайд 66Структура магниевых сплавов после холодной деформации

Пластичность Mg и его сплавов

мала при комнатной температуре. Обработку давлением ведут чаще при повышенных

температурах.

Холодной деформации подвергают:

листы при правке;

прессованные изделия при правке растяжением;

тонкие листы (менее 3мм) при прокатке.

Для холоднокатанных листов характерно образование полосчатой структуры. Узкие и короткие полосы расположены равномерно по сечению листа под углом 45О к направлению прокатки.

Локализация деформации в узких двойниковых полосах - важнейшая особенность магниевых сплавов при холодной деформации.

Полосы деформации являются концентраторами напряжений.

По мере нарастания деформации наблюдается увеличение плотности дислокаций с последующим образованием дислокационных петель.

Для магниевых сплавов не характерно образование ячеистой структуры. Повышенная плотность дислокаций наблюдается только на границах зерен и в двойниках.

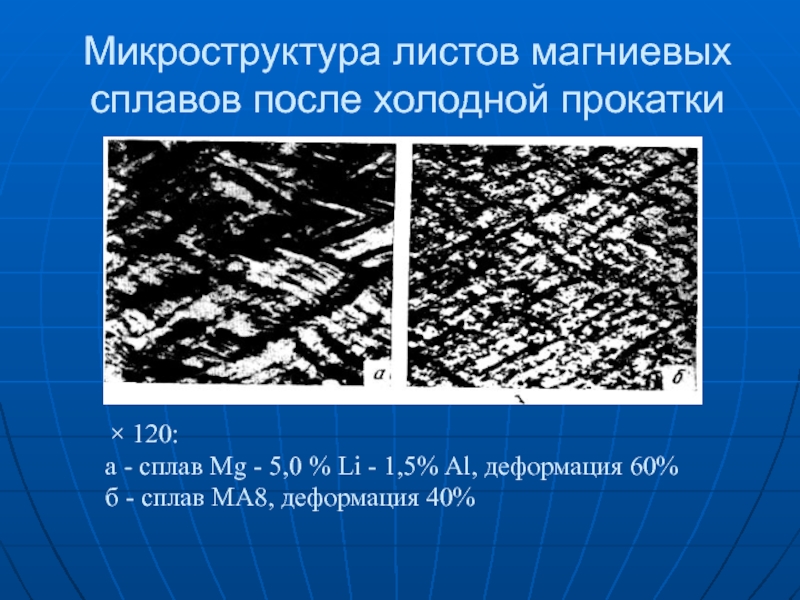

Слайд 67Микроструктура листов магниевых сплавов после холодной прокатки

120:

а

- сплав Mg - 5,0 % Li - 1,5% Al,

деформация 60%

б - сплав МА8, деформация 40%

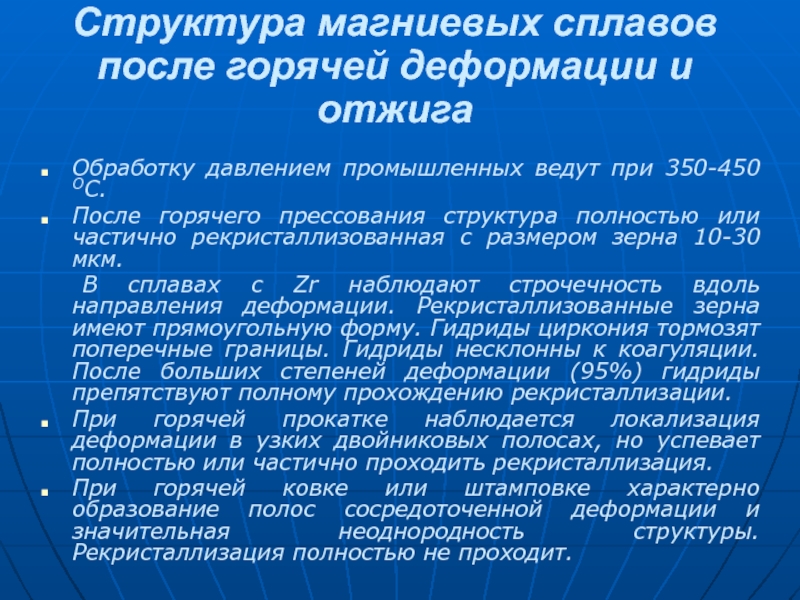

Слайд 68Структура магниевых сплавов после горячей деформации и отжига

Обработку давлением промышленных

ведут при 350-450 ОС.

После горячего прессования структура полностью или частично

рекристаллизованная с размером зерна 10-30 мкм.

В сплавах с Zr наблюдают строчечность вдоль направления деформации. Рекристаллизованные зерна имеют прямоугольную форму. Гидриды циркония тормозят поперечные границы. Гидриды несклонны к коагуляции. После больших степеней деформации (95%) гидриды препятствуют полному прохождению рекристаллизации.

При горячей прокатке наблюдается локализация деформации в узких двойниковых полосах, но успевает полностью или частично проходить рекристаллизация.

При горячей ковке или штамповке характерно образование полос сосредоточенной деформации и значительная неоднородность структуры. Рекристаллизация полностью не проходит.

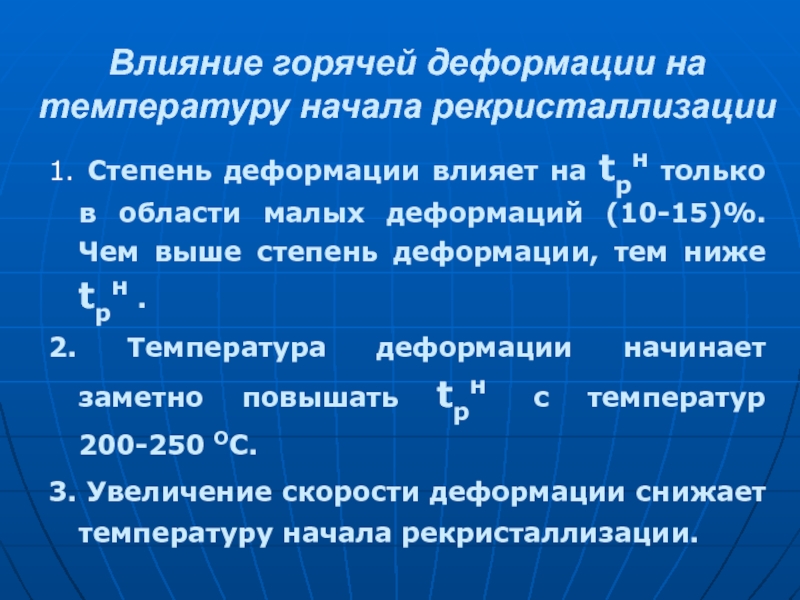

Слайд 69Влияние горячей деформации на температуру начала рекристаллизации

1. Степень деформации влияет

на tрн только в области малых деформаций (10-15)%. Чем выше

степень деформации, тем ниже tрн .

2. Температура деформации начинает заметно повышать tрн с температур 200-250 ОС.

3. Увеличение скорости деформации снижает температуру начала рекристаллизации.

Слайд 70Литейные магниевые сплавы.

Классификация.

Особенности структуры в литом состоянии.

Высокопрочные

сплавы на основе систем

Mg- Al – Zn, Mg –

Zn – Zr.

Принципы легирования, структура и свойства.

Жаропрочные сплавы на основе систем

Mg – Zr – РЗМ, принципы легирования, структура и свойства.

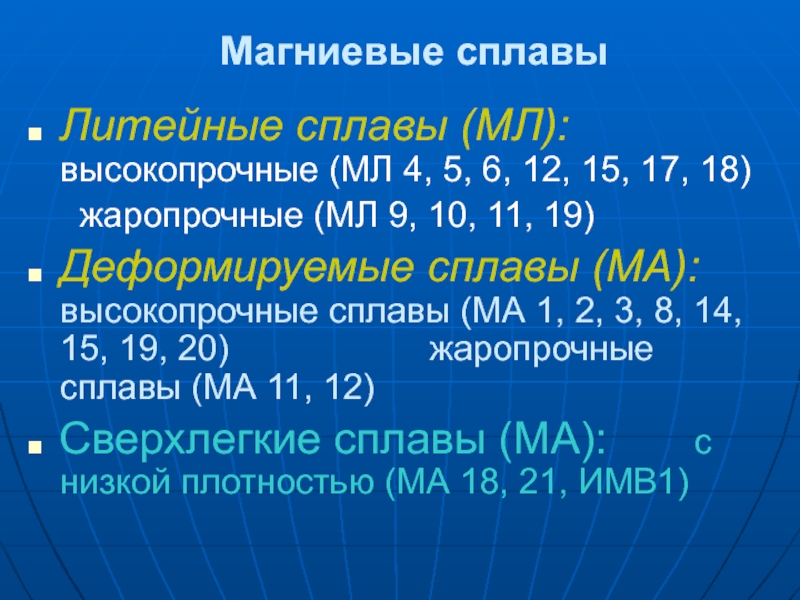

Слайд 71Магниевые сплавы

Литейные сплавы (МЛ): высокопрочные (МЛ 4, 5, 6, 12,

15, 17, 18)

жаропрочные (МЛ 9, 10, 11, 19)

Деформируемые

сплавы (МА): высокопрочные сплавы (МА 1, 2, 3, 8, 14, 15, 19, 20) жаропрочные сплавы (МА 11, 12)

Сверхлегкие сплавы (МА): с низкой плотностью (МА 18, 21, ИМВ1)

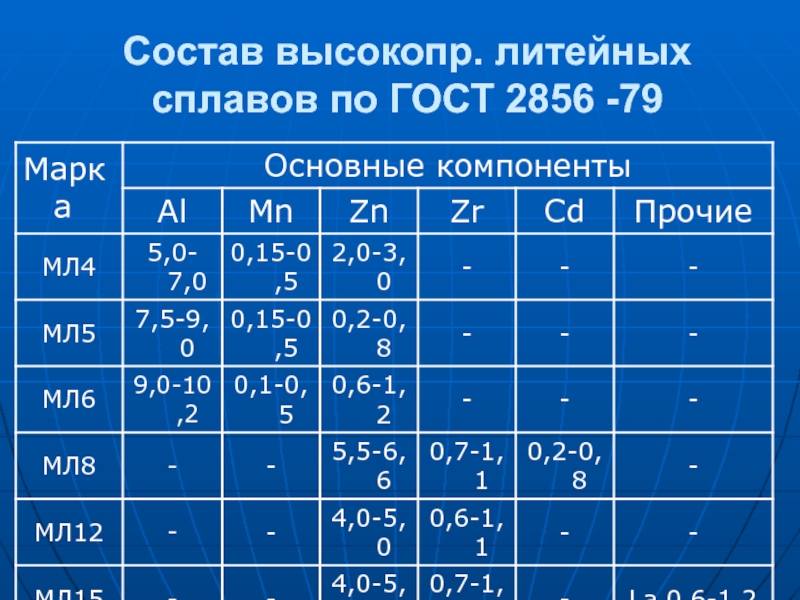

Слайд 72Состав высокопр. литейных сплавов по ГОСТ 2856 -79

Слайд 73Литейные сплавы системы Mg-Al-Zn

Применение:

для нагруженных деталей (МЛ4, МЛ5);

для нагруженных

деталей с повышенной корр. стойкостью (МЛ4пч, МЛ5пч);

Режимы ТО: Т4, Т6

Предельные

рабочие температуры:

длит. применение – 150 0С

кратковременное применение – 250 0С

Слайд 74Условия выбора легирующих элементов

Основной легирующий элемент должен достаточно хорошо растворяться

в магнии, а величина растворимости - уменьшаться с понижением температуры,

что допускает применение термической обработки – закалки и старения.

Наиболее важный фактор – размерный, связанный с разным атомным радиусом магния и добавки. К числу хороших упрочнителей относятся алюминий, цинк, цирконий.

Количество основного легирующего элемента должно быть близко к пределу растворимости.

Структура должна быть мелкозернистой, что достигается модифицированием сплавов (например, цирконием) или путем перегрева расплава перед разливкой.

Легирующие элементы должны образовывать ультрадисперсные частицы стабильных фаз сложного состава, вызывающие появление микрогетерогенности внутри зерен твердого раствора.

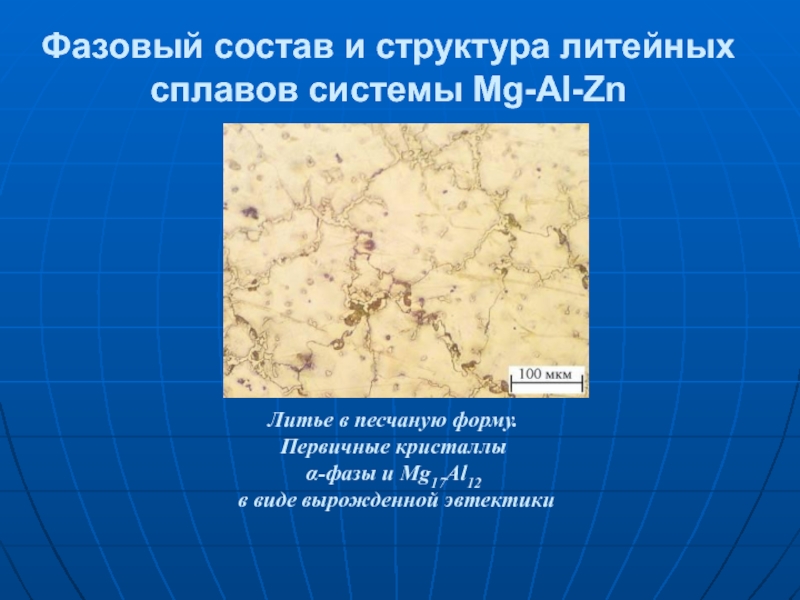

Слайд 75Фазовый состав и структура литейных сплавов системы Mg-Al-Zn

Литье в песчаную

форму.

Первичные кристаллы

-фазы и Mg17Al12

в виде вырожденной

эвтектики

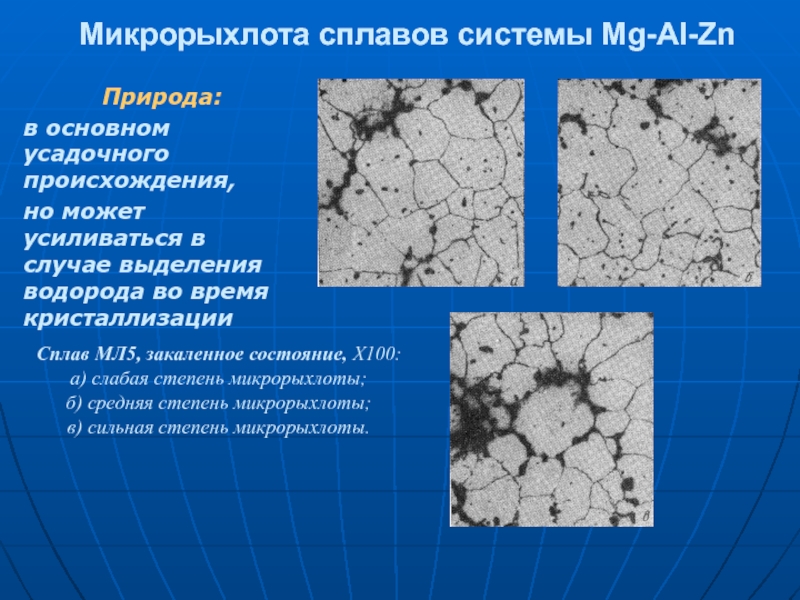

Слайд 76Микрорыхлота сплавов системы Mg-Al-Zn

Природа:

в основном усадочного происхождения,

но может усиливаться

в случае выделения водорода во время кристаллизации

Сплав МЛ5, закаленное состояние,

Х100:

а) слабая степень микрорыхлоты;

б) средняя степень микрорыхлоты;

в) сильная степень микрорыхлоты.

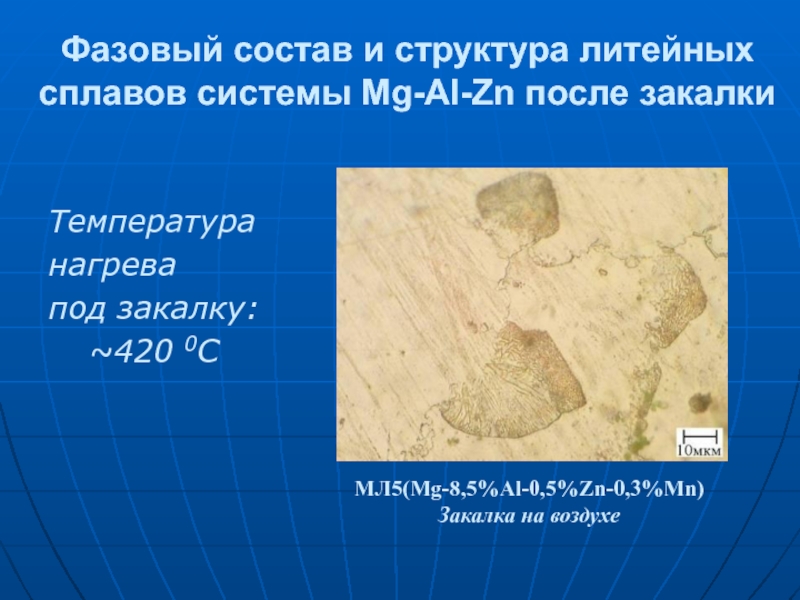

Слайд 77Фазовый состав и структура литейных сплавов системы Mg-Al-Zn после закалки

Температура

нагрева

под закалку:

~420 0С

МЛ5(Mg-8,5%Al-0,5%Zn-0,3%Mn)

Закалка на воздухе

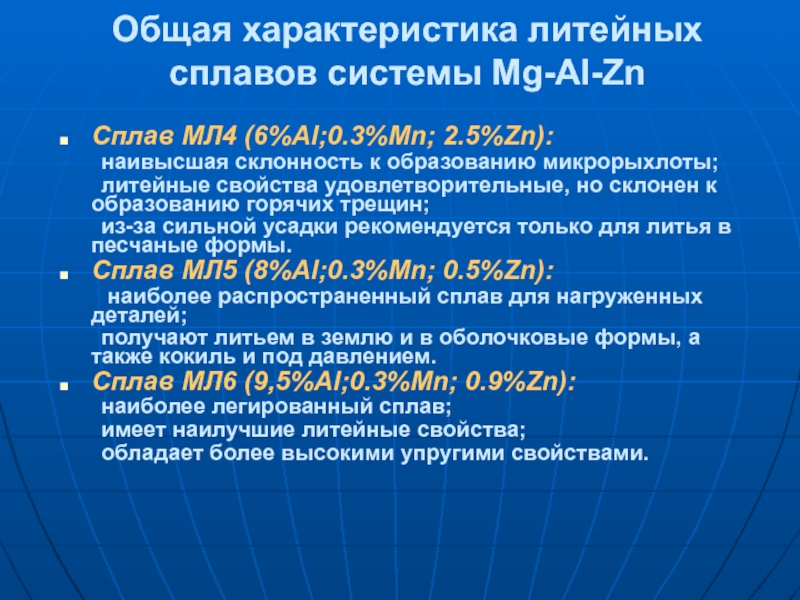

Слайд 78Общая характеристика литейных сплавов системы Mg-Al-Zn

Сплав МЛ4 (6%Al;0.3%Mn; 2.5%Zn):

наивысшая

склонность к образованию микрорыхлоты;

литейные свойства удовлетворительные, но склонен к

образованию горячих трещин;

из-за сильной усадки рекомендуется только для литья в песчаные формы.

Сплав МЛ5 (8%Al;0.3%Mn; 0.5%Zn):

наиболее распространенный сплав для нагруженных деталей;

получают литьем в землю и в оболочковые формы, а также кокиль и под давлением.

Сплав МЛ6 (9,5%Al;0.3%Mn; 0.9%Zn):

наиболее легированный сплав;

имеет наилучшие литейные свойства;

обладает более высокими упругими свойствами.

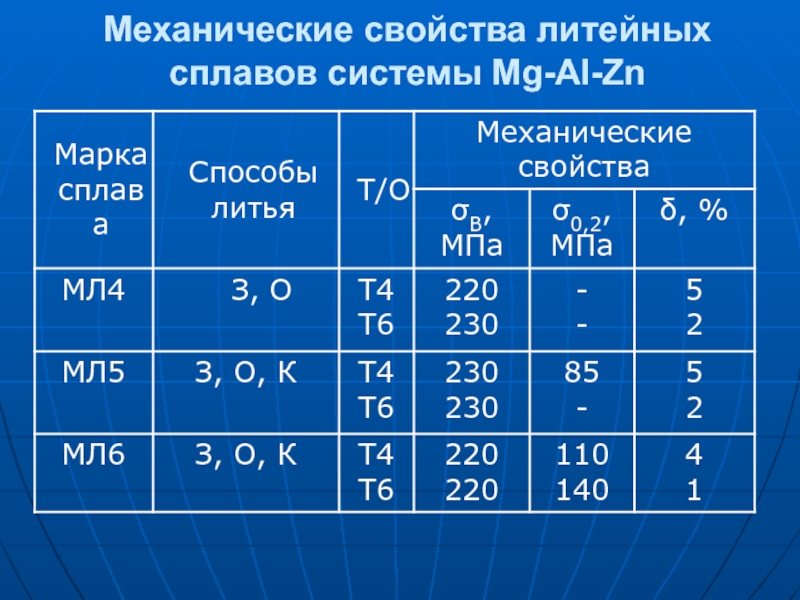

Слайд 79Механические свойства литейных сплавов системы Mg-Al-Zn

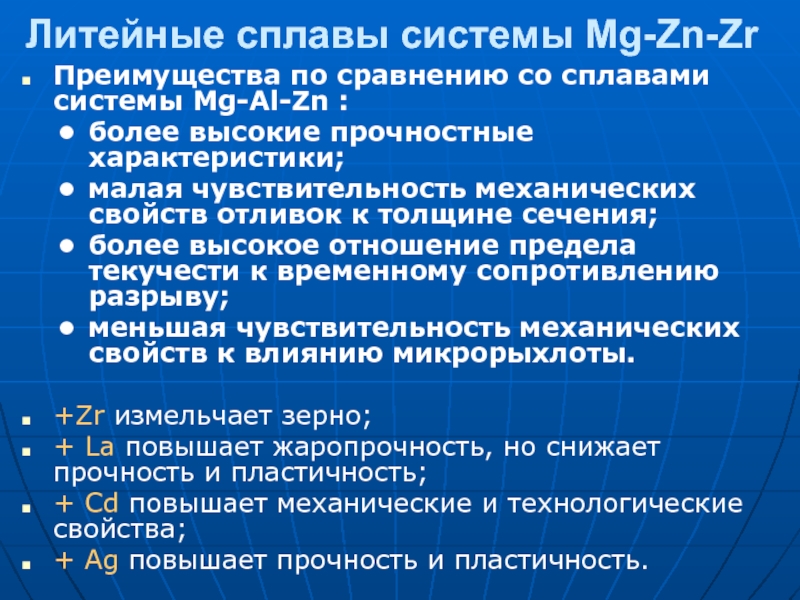

Слайд 80Литейные сплавы системы Mg-Zn-Zr

Преимущества по сравнению со сплавами системы Mg-Al-Zn

:

более высокие прочностные характеристики;

малая чувствительность механических свойств отливок

к толщине сечения;

более высокое отношение предела текучести к временному сопротивлению разрыву;

меньшая чувствительность механических свойств к влиянию микрорыхлоты.

+Zr измельчает зерно;

+ La повышает жаропрочность, но снижает прочность и пластичность;

+ Cd повышает механические и технологические свойства;

+ Ag повышает прочность и пластичность.

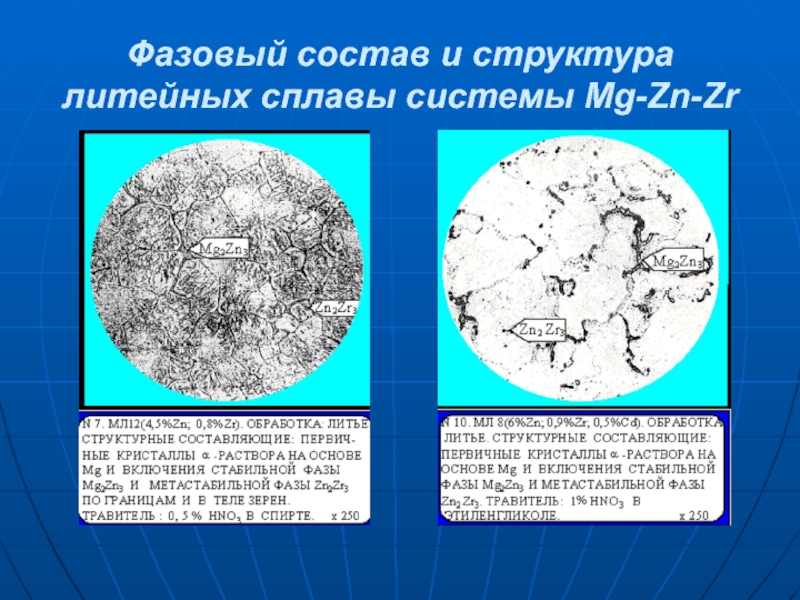

Слайд 81Фазовый состав и структура литейных сплавы системы Mg-Zn-Zr

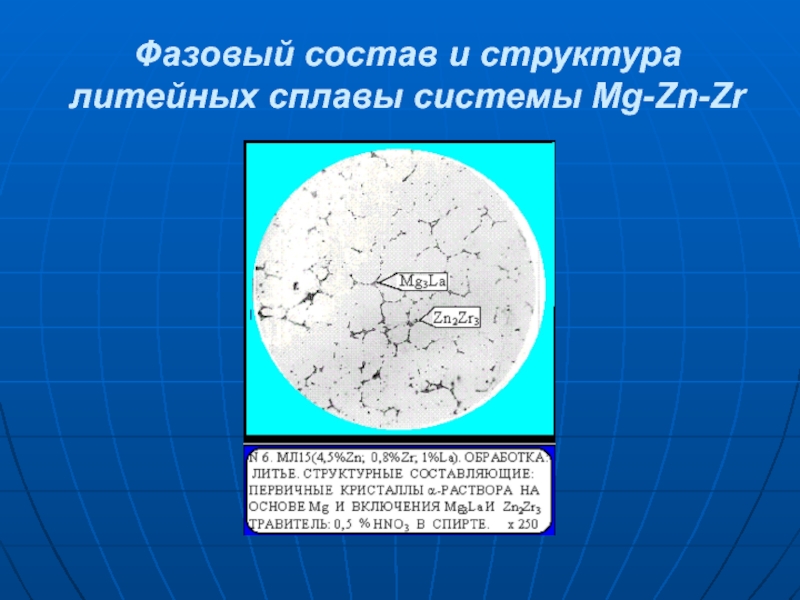

Слайд 82Фазовый состав и структура литейных сплавы системы Mg-Zn-Zr

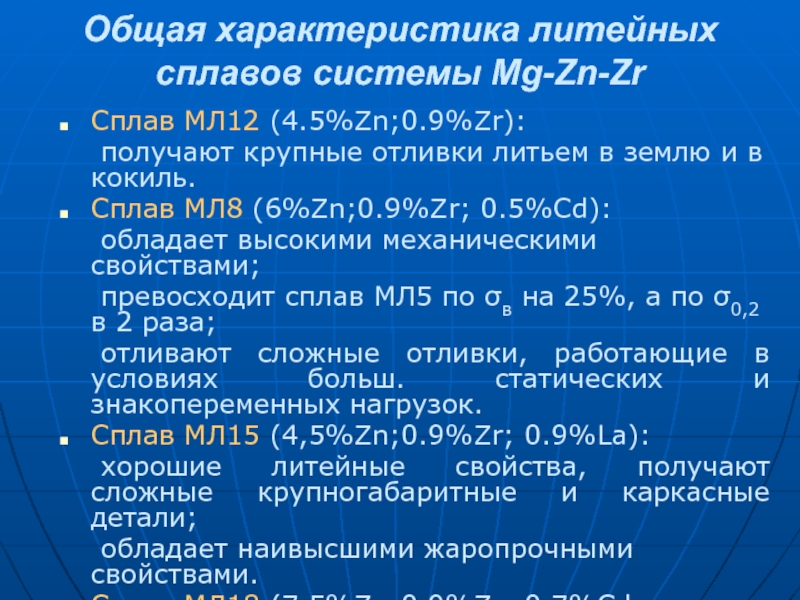

Слайд 83Общая характеристика литейных сплавов системы Mg-Zn-Zr

Сплав МЛ12 (4.5%Zn;0.9%Zr):

получают крупные

отливки литьем в землю и в кокиль.

Сплав МЛ8 (6%Zn;0.9%Zr; 0.5%Cd):

обладает высокими механическими свойствами;

превосходит сплав МЛ5 по в на 25%, а по 0,2 в 2 раза;

отливают сложные отливки, работающие в условиях больш. статических и знакопеременных нагрузок.

Сплав МЛ15 (4,5%Zn;0.9%Zr; 0.9%La):

хорошие литейные свойства, получают сложные крупногабаритные и каркасные детали;

обладает наивысшими жаропрочными свойствами.

Сплав МЛ18 (7,5%Zn;0.9%Zr; 0.7%Cd; 1,3%Ag):

хорошие литейные свойства, высокие прочностные свойства.

Слайд 84Механические свойства литейных сплавов системы Mg-Zn-Zr

![Физические свойства чистых металлов БАЗОВЫЕ СИСТЕМЫ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВAl-Si (силумины)Al-Si-Cu (силумины)Al-Cu [-Mn] (жаропроч.)Al-Mg (магналии)Al-Mg-Si (авиали)Al-Cu-Mg (дуралюмины)Al-Cu-Mg-Si (ковочные)Al-Zn-Mg (свариваемые)Al-Zn-Mg-Cu (высокопрочные)Al-Li-Cu-Mg (сверхлегкие) БАЗОВЫЕ СИСТЕМЫ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВAl-Si (силумины)Al-Si-Cu (силумины)Al-Cu [-Mn] (жаропроч.)Al-Mg (магналии)Al-Mg-Si (авиали)Al-Cu-Mg (дуралюмины)Al-Cu-Mg-Si (ковочные)Al-Zn-Mg (свариваемые)Al-Zn-Mg-Cu (высокопрочные)Al-Li-Cu-Mg (сверхлегкие)](/img/tmb/3/209637/dfac1d54a6bc828820b061a83774bfdd-800x.jpg)