Слайд 1Главные конвейеры производства ДСтП

Слайд 2

Поддонный способ

прессования

Слайд 31 - формирующие машины наружного слоя;

2 - формирующие машины

внутреннего слоя;

3 - секция формирования ковра;

4 - металлоискатель;

5 - пресс для подпрессовки пакетов;

6 - контрольные весы;

7 - загрузочная этажерка;

8 - горячий пресс;

9 - установка для охлаждения поддонов;

10 - конвейер для возврата поддонов;

11 - разгрузочная этажерка;

12 - форматно-обрезной станок;

13 - веерный охладитель;

14 - штабелеукладчик;

15 - калибровально-шлифовальный стенок;

16 - линия сортирования плит

Слайд 4Главные конвейеры для бесподдонного прессования

Преимущества бесподдонного прессования:

уменьшается площадь

главного конвейера;

устраняются затраты тепловой энергии на нагрев и охлаждение

поддонов и финансовые затраты на замену изношенных поддонов;

увеличивается производительность технологической линии за счёт сокращения цикла прессования,

улучшается качество поверхности и уменьшается разнотолщинность ДСтП.

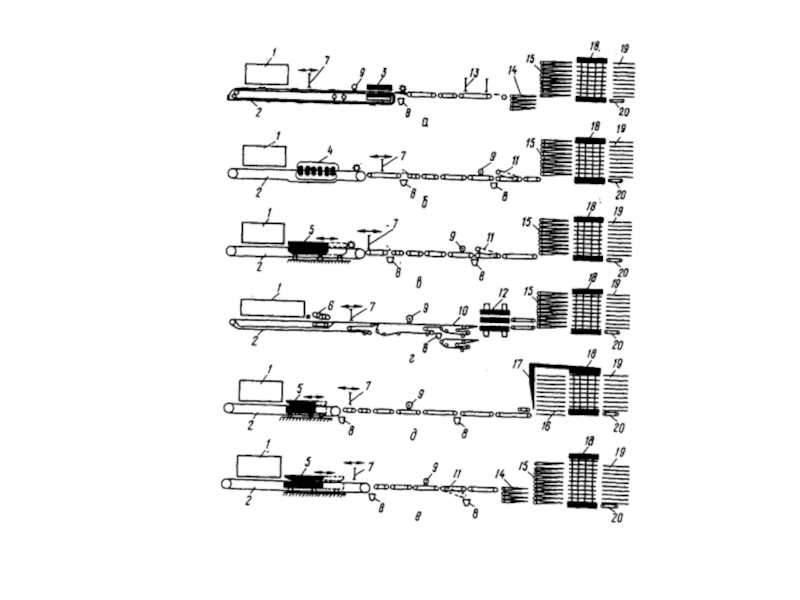

Слайд 6Главные конвейеры для бесподдонного прессования

ДСтП

1-формирующая станция; 2-формирующий конвейер; 3-пресс для

подпрессовки пакетов (стационарный); 4-гусеничный пресс; 5-подвижный пресс; 6-ленточно-валковый пресс; 7-пила

для поперечного раскроя ковра на пакеты; 8-мельница для бракованных пакетов; 9-контрольные весы; 10-двухэтажная ленточная этажерка; 11-конвейер для снятия бракованных брикетов; 12-двухэтажный пресс-подпрессовщик; 13-форматно-обрезной станок; 14-накопительная этажерка; 15-загрузочная этажерка с ленточными полками; 16-этажерка со сплошными полками; 17-загрузчик;18-горячий пресс; 19-разгрузочная этажерка; 20-цепной разгрузочный конвейер

Слайд 7Главный конвейер

для прессования ДСтП

на гибких проницаемых поддонах

Применение

проницаемых поддонов позволяет значительно снизить парогазовое давление внутри стружечного пакета

и устранить риск расслоения ДСтП в конце прессования

Слайд 8Срок службы проницаемых поддонов - до 2 лет. Дюралюминиевые поддоны

изнашиваются через 6...8 месяцев. Недостаток гибких поддонов

засмаливание сетки продуктами

конденсации парогазовой смеси, выделяющейся из стружечного пакета в процессе прессования

Слайд 9Главный конвейер для прессования ДСтП на гибких проницаемых поддонах

Слайд 101-распределительный конвейер проклеенной стружки;

2-формирующие машины;

3-главный конвейер;

4-контрольные весы;

5- разделительная пила;

6-загрузочная секция главного конвейера;

7-загрузочная этажерка;

8-горячий пресс;

9-разгрузочная этажерка;

10-гибкий поддон;

11- механизм возврата поддонов;

12-веерный охладитель

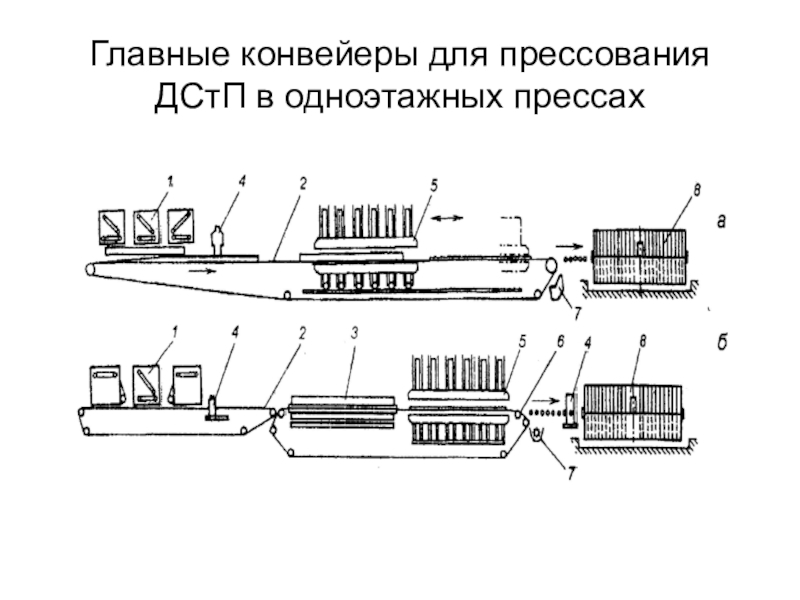

Слайд 11Главные конвейеры для прессования ДСтП в одноэтажных прессах

Слайд 12Главный конвейер для прессования ДСтП в одноэтажных прессах, подвижном (а),

стационарном (б)

1 - формирующие машины;

2 - лента главного

конвейера;

3 - пресс для подпрессовки;

4 - поперечная пила;

5 - горячий пресс;

6 - стальная лента;

7 - мельница;

8 - веерный охладитель

Слайд 13Главные конвейеры для непрерывного прессования ДСтП

Слайд 14Главный конвейер для непрерывного прессования ДСтП в каландровом прессе

1-

стальная бесконечная лента;

2- каландр;

3- прижимные барабаны;

4- ленточно-валковый

пресс;

5- высокочастотный генератор;

6-синтетическая лента главного конвейера;

Слайд 157-форматно-обрезной станок;

8- формирующая машина;

9- пилы;

10- бункер;

11- смеситель;

12- циклон;

13- устройство для облицовки плит;

14-конвейер для готовых плит

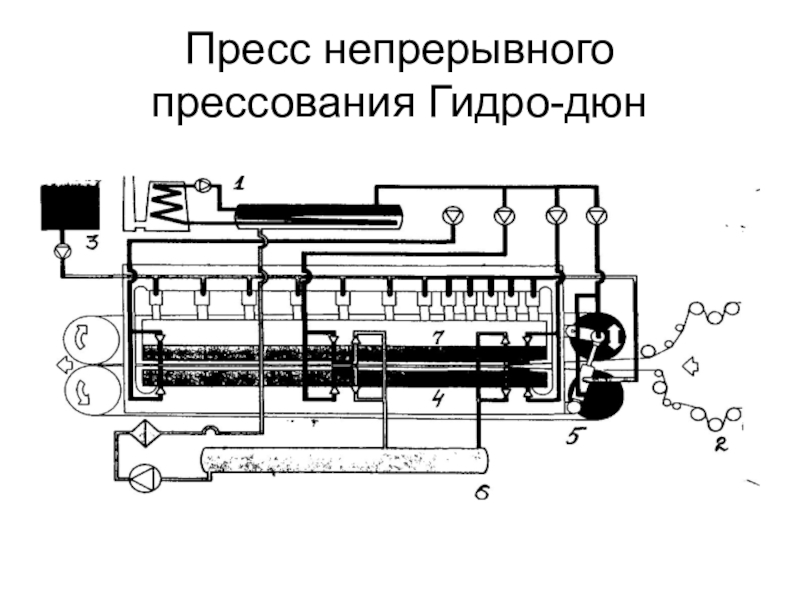

Слайд 16Пресс непрерывного прессования Гидро-дюн

Слайд 17Пресс непрерывного прессования Гидро-дюн

1- обогреватель масла;

2- устройство для

облицовки плит;

3- ёмкость для масла;

4 и 7 -

нагревательные плиты пресса;

5- стальные ленты конвейера;

6-сборник масла

Слайд 18Уменьшение трения скольжения стальных транспортных лент 5 о нагревательные плиты

4 и 7 пресса достигается нагнетанием горячего масла в зазор

между ними. Для этого в нагревательных плитах высверлена система горизонтальных каналов и вертикальных отверстий, через которые масло из бойлерной установки 1 прокачивается при температуре от 180 до 200 °С и поступает в зазор между лентами и нагревательными плитами, образуя масляную пленку. Избыток масла выдавливается через вертикальные отверстия стока и кромки плит пресса в систему рециркуляции масла 6.

Слайд 19Толщина плит от 3,2 до 40 мм, разнотолщинность ∆S=± 0,2

мм.

Ширина выпускаемых ДСтП от 1300 до 3000 мм.

Максимальная

производительность 500 м3 в смену.

Скорость подачи от 2 до 36 м/мин.

Длина зоны прессования до 28 м.

Слайд 20Главный конвейер для прессования плит непрерывным способом в прессе «Кюстерс»

Слайд 21а) схема главного конвейера;

б) рама пресса; в) вход ковра

в пресс.

1- формирующие машины;

2 и 6- прессовые столы;

3 и 4 - нагревательные плиты;

5 - гидравлические цилиндры;

7 - рама пресса;

8 - стальная лента;

9 - роликовые цепи;

10 - верхняя стальная лента;

11 - стружечный ковер

Слайд 22Древесностружечная плита на выходе из пресса

Слайд 232 - верхний стол пресса;

3 - верхняя плита пресса;

4 - нижняя плита;

6 - нижний стол пресса;

8

- лента главного конвейера;

9 - роликовые цепи;

10 - верхняя стальная лента;

11 - древесностружечная плита

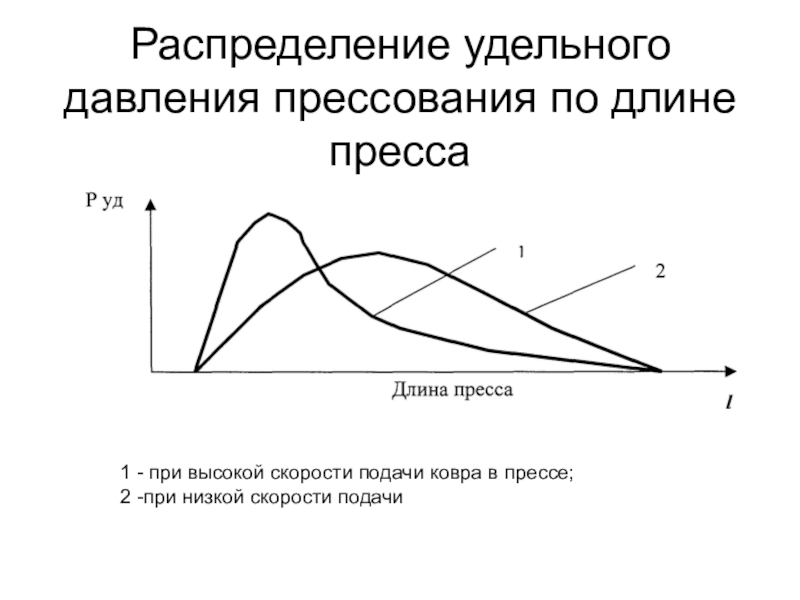

Слайд 24Распределение удельного давления прессования по длине пресса

1 - при

высокой скорости подачи ковра в прессе;

2 -при низкой скорости

подачи

Слайд 25Параметры прессования и характеристика плит

Скорость движения ленты от 0,3

до 30 м/мин.

Ширина готовых плит 2,7м при толщине

от 6 до 40 мм.

Отклонение по толщине ΔS=±0,1 мм.

Температура прессования 200 °С.

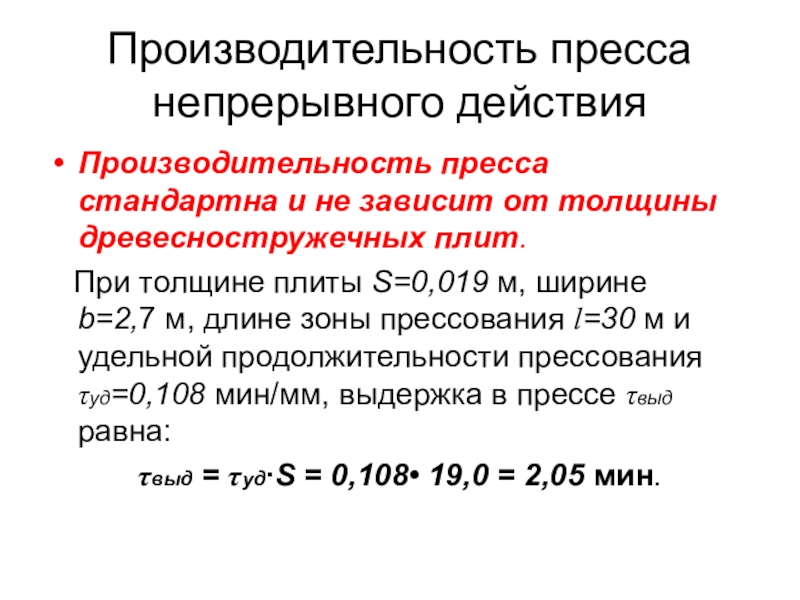

Слайд 26Производительность пресса непрерывного действия

Производительность пресса стандартна и не зависит от

толщины древесностружечных плит.

При толщине плиты S=0,019 м,

ширине b=2,7 м, длине зоны прессования l=30 м и удельной продолжительности прессования τуд=0,108 мин/мм, выдержка в прессе τвыд равна:

τвыд = τуд∙S = 0,108• 19,0 = 2,05 мин.

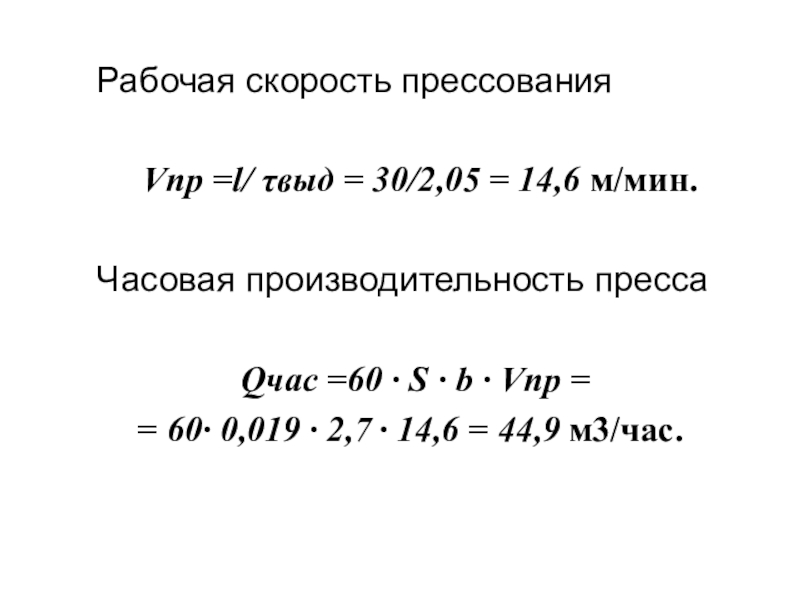

Слайд 27 Рабочая скорость прессования

Vпр =l/ τвыд = 30/2,05

= 14,6 м/мин.

Часовая производительность пресса

Qчac =60 ∙

S ∙ b ∙ Vпр =

= 60∙ 0,019 ∙ 2,7 ∙ 14,6 = 44,9 м3/час.