Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Концепция бережливого производства как инновации бизнес - модель

Содержание

- 1. Концепция бережливого производства как инновации бизнес - модель

- 2. Ты никогда не решишь проблему, если будешь думать так же, как те, кто ее создал.Альберт Эйнштейн (1879–1955), немецкий физик

- 3. Концепция бережливого производства как инновации бизнес - модель Доцент каф. «ИСМ»Джано ДжомааНФ ИЭУП

- 4. История «Бережливого производства»2Истоки зарождения философии бережливого производства восходят к началу двадцатого века.

- 5. Идеи «бережливого производства» впервые были сформулированы и внедрены Генри Фордом.

- 6. В 1913 году Генри Форд создал первую

- 7. Термин “Lean production” (“тощее”производство), который впоследствии начали

- 8. Центром разработки и внедрения принципов и методов

- 9. 3Бережливое производство - определениеБережливое производство – это

- 10. Потери – это любое действие, которое потребляет

- 11. Явные потери – действия, которые потребляют ресурсы,

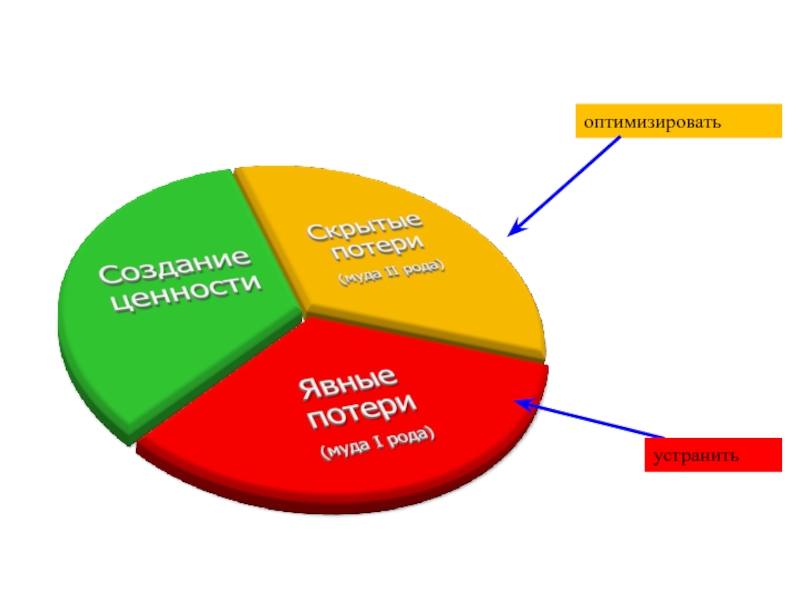

- 12. оптимизироватьустранить

- 13. РЫНОК(потребитель)Цена продукцииЦена – Себестоимость = ПрибыльЗатраты на

- 14. семь основных видов потерь

- 15. Перепроизводство -Продукция производится в большем объеме, чем требуется заказчику (следующей производственной стадии или клиенту).7

- 16. Перепроизводство 7

- 17. Перепроизводство Перепроизводством принято называть изготовление

- 18. Устранение потерь, обусловленных перепроизводствомДля устранения потерь, обусловленных

- 19. 2. Избыток запасов Хранение большого

- 20. Избыток запасов –

- 21. Избыток запасов 8

- 22. Устранения избыточных запасов Для устранения данного вида

- 23. 3. Ожидание (простои) Ожидание. Любое

- 24. Ожидание (простои)10

- 25. Ожидание 9

- 26. Ожидание 9

- 27. Устранение потерь из за ожиданияДля

- 28. 4. Излишняя транспортировкаИзлишняя транспортировка - это лишние

- 29. Излишняя транспортировка

- 30. Излишняя транспортировка 10

- 31. Устранение потерь, обусловленных

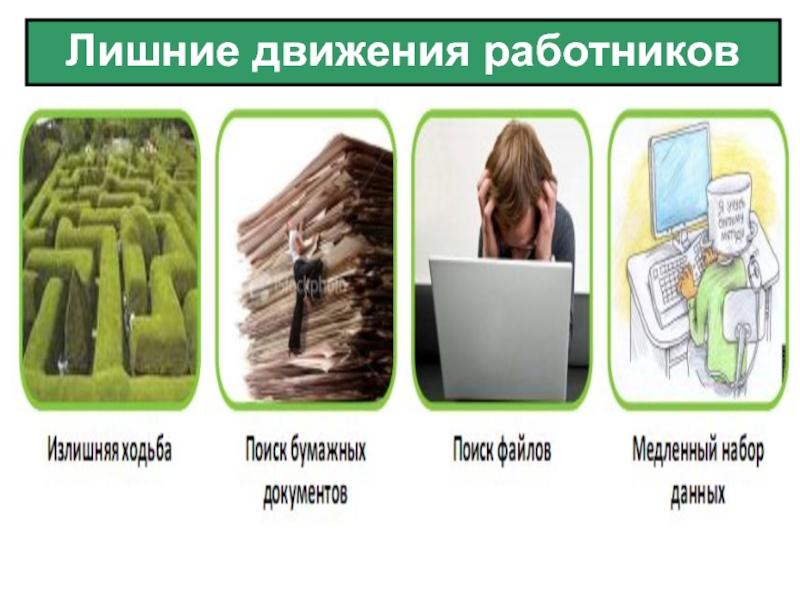

- 32. 5. Лишние движения работниковЛишние движения работников –

- 33. Лишние движения работников12

- 34. Лишние движения работников

- 35. Устранение лишних движений работниковДля устранения данного вида

- 36. 6. Чрезмерная обработкаК чрезмерным обработкам относятся следующие

- 37. Излишняя обработка То, что клиент не заказывал

- 38. Излишняя обработка

- 39. Устранение излишней обработкиДля устранения данного вида потерь

- 40. 7. Потери от дефектов, или переделки Производство

- 41. Потери от дефектов, или переделки 14

- 42. Переделка (дефекты) 13

- 43. Устранение потерь от дефектовДля устранения потерь от

- 44. Другие виды потерь

- 45. Потери из- за незадействованного потенциала работниковТакие потери

- 46. Незадействованный потенциал персонала

- 47. Незадействованный потенциал персонала14

- 48. 14

- 49. Слайд 49

- 50. Слайд 50

- 51. 9

- 52. 14

- 53. Слайд 53

- 54. 14

- 55. Перегрузка оборудования или операторов, возникает при работе

- 56. му́ра «неравномерность выполнения работы »

- 57. Принципы бережливого производства. Определить ценность конкретного продуктаОпределить

- 58. Другие принципыПревосходное качество (сдача с первого предъявления,

- 59. LEAN культура Бережливое производство невозможно без

- 60. Инструменты бережливого производстваСистема 5 S – система

- 61. Инструмент бережливого производства: система организации рабочего места 5S

- 62. Система организации рабочего места 5S Система

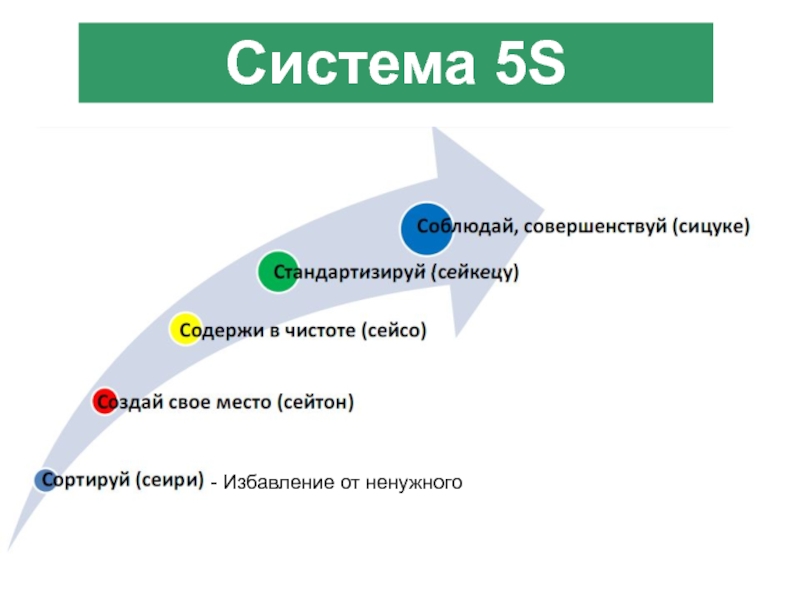

- 63. Система 5S15- Избавление от ненужного

- 64. Система 5SУлучшение рабочегопространстваСортировкаСвои местадля всегоСодержаниев чистотеСтандартизацияСовершенствование

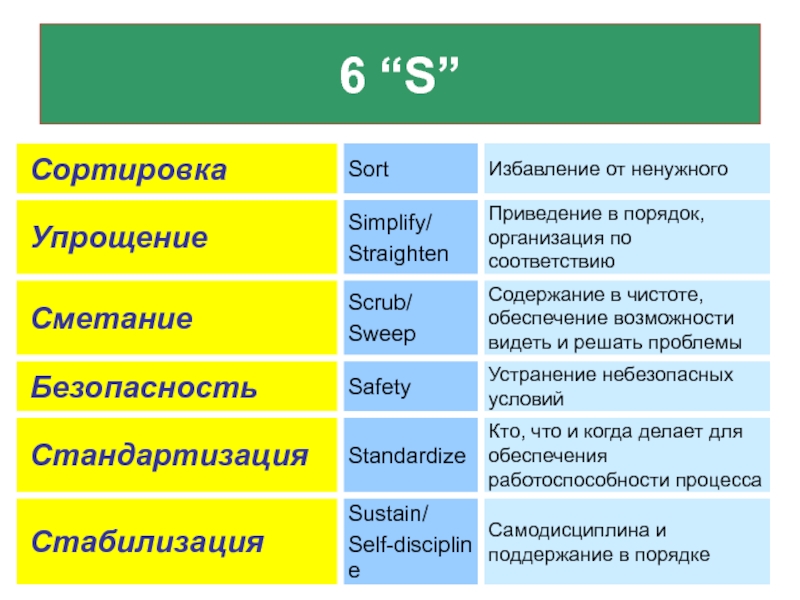

- 65. 6 “S”

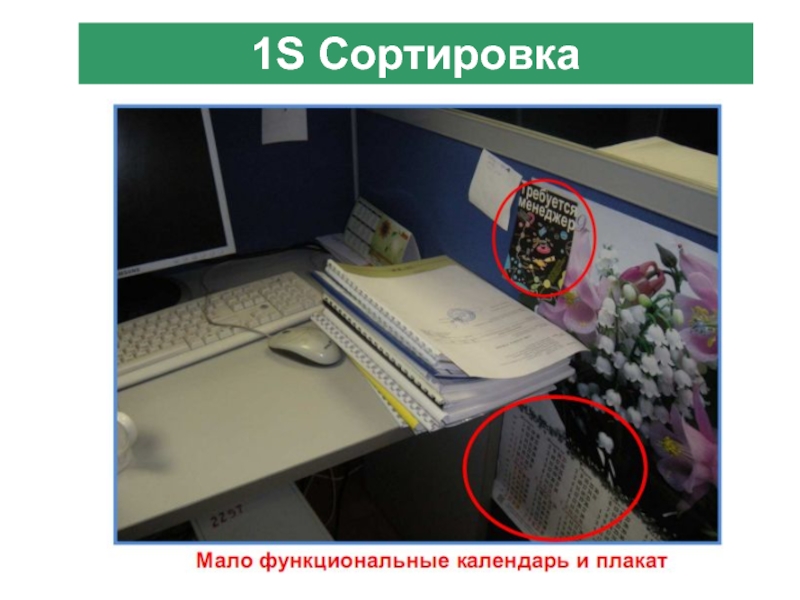

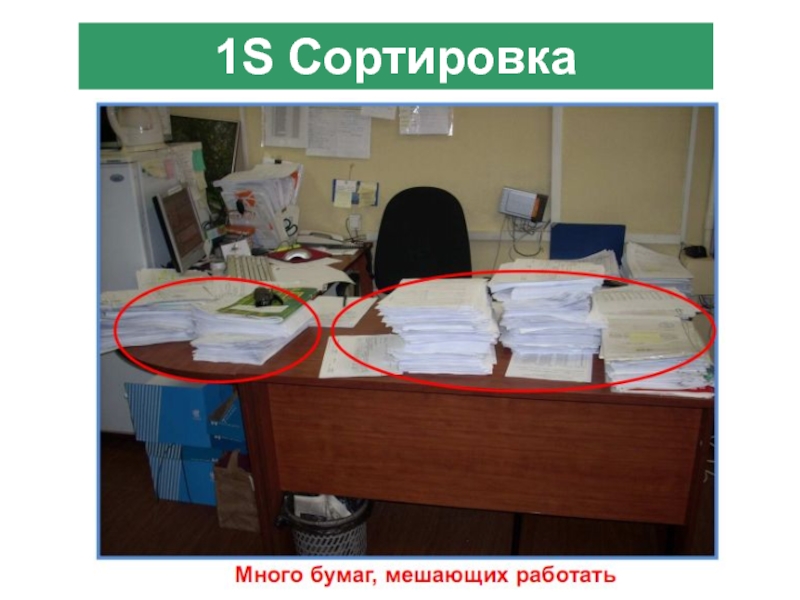

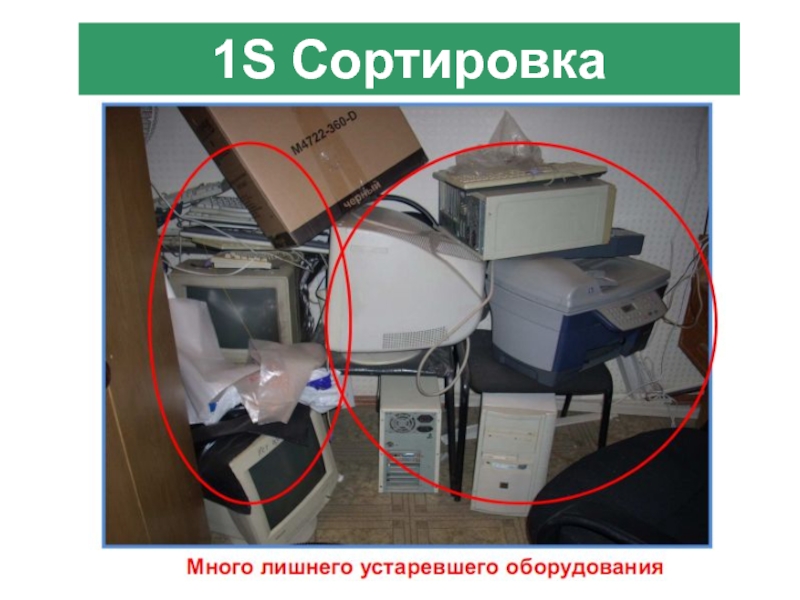

- 66. 1S Сортировка16

- 67. 171S Сортировка

- 68. 181S Сортировка

- 69. 191S Сортировка

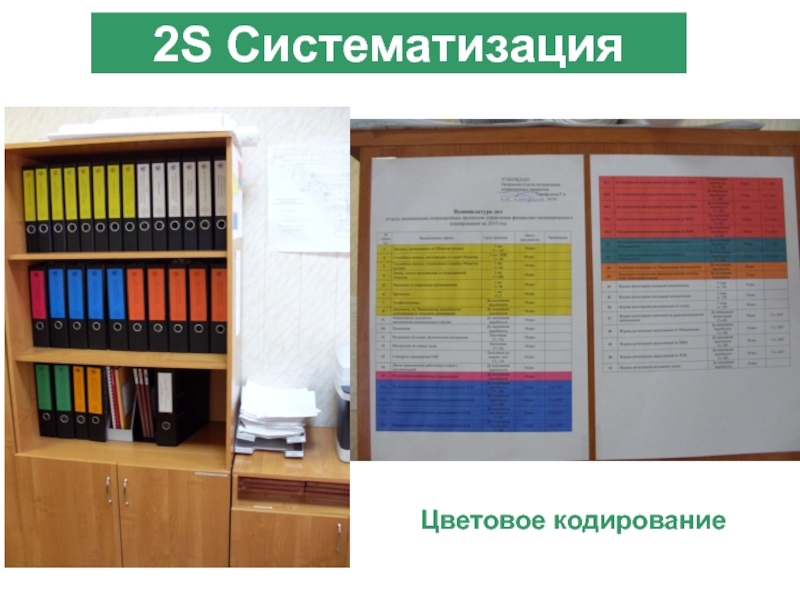

- 70. 212S Систематизация

- 71. 222S СистематизацияЦветовое кодирование

- 72. 232S СистематизацияИдентификация

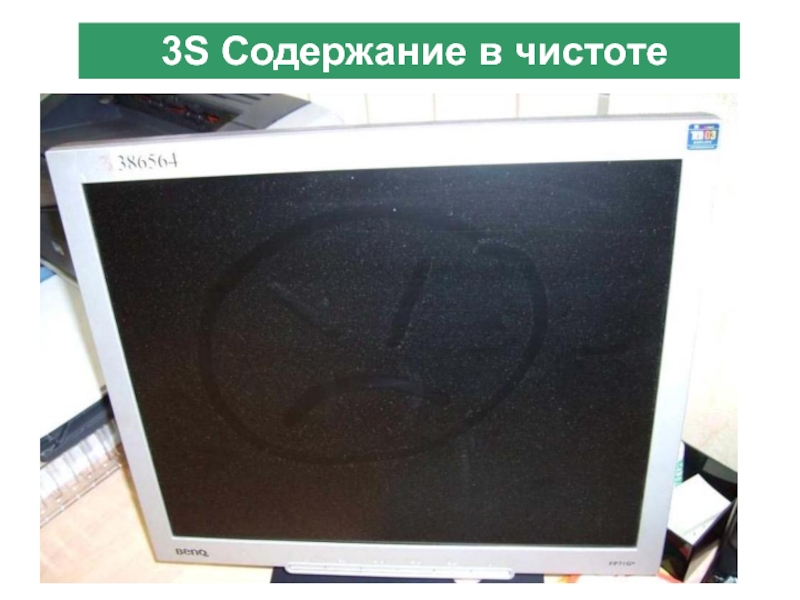

- 73. 24 3S Содержание в чистоте

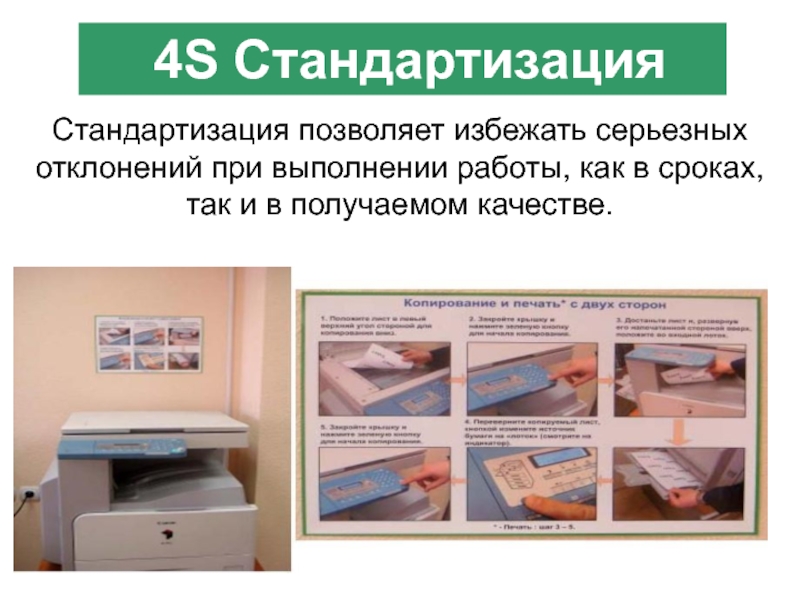

- 74. 26 4S СтандартизацияСтандартизация позволяет избежать серьезных отклонений

- 75. Стандартная Работа

- 76. 27 Матрица распределения профессиональной ответственности

- 77. 5S Соблюдение и совершенствование28

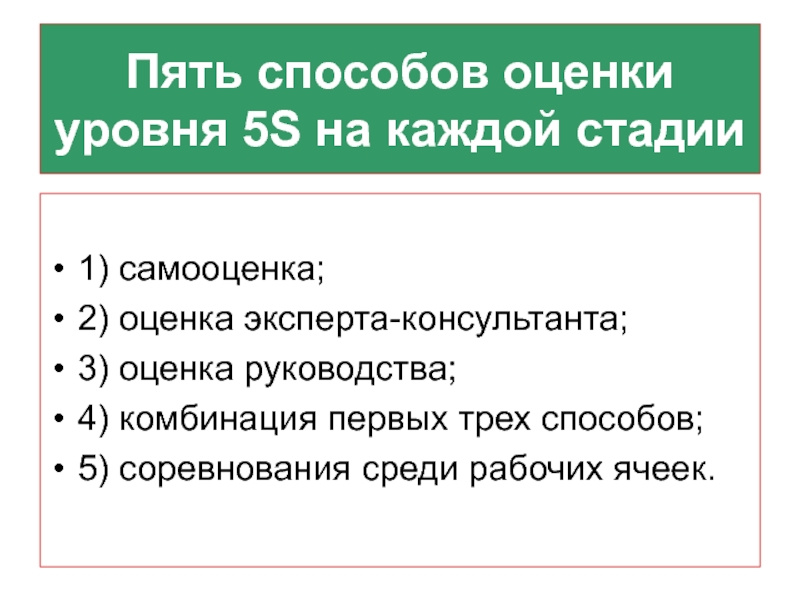

- 78. Пять способов оценки уровня 5S на каждой

- 79. Инструмент бережливого производства: Философия без прерывного совершенствования в компании«кайдзен»

- 80. Слайд 80

- 81. Кайдзен – Философия без прерывного совершенствования в

- 82. Кайдзен – Философия без прерывного совершенствования в

- 83. К концепции кайдзен относят большую часть известных

- 84. Инструмент бережливого производства: Система вытягивания «CANBAN»

- 85. Система КАНБАН - вытягивание(CANBAN - тянущая система)

- 86. Система КАНБАН - вытягивание- Стремление к снижению

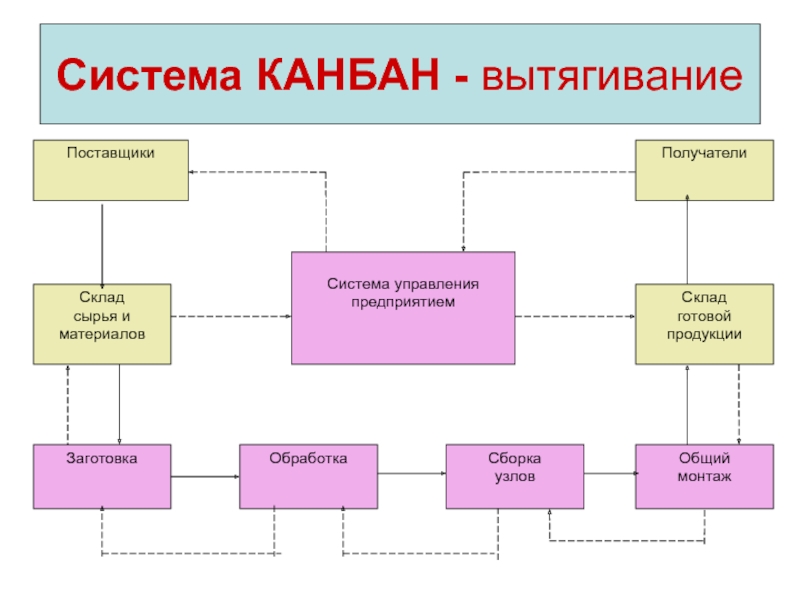

- 87. Система КАНБАН - вытягивание

- 88. Система КАНБАН - вытягивание

- 89. Система управления потоками толкающего типа

- 90. Система КАНБАН - вытягиваниеВажными элементами системы CANBAN

- 91. Система КАНБАН - вытягиваниеОсновные преимущества системы CANBAN:

- 92. Инструмент бережливого производства: предотвращение ошибок «защита от Дурака»«пока-ёкэ»

- 93. Предотвращение ошибок - «защита

- 94. Инструмент бережливого производства: быстрая переналадка оборудования «SMED»

- 95. Быстрая переналадка оборудования «SMED»Быстрая переналадка (SMED)

- 96. TQM – всеобщее управление качеством

- 97. TQM – всеобщее управление качеством

- 98. TQM – всеобщее управление качеством

- 99. «TQM – всеобщее управление качеством»По «TQM –

- 100. По «TQM – всеобщее управление качеством», Качество

- 101. Принцип действия TQM можно сравнить с удержанием

- 102. «TQM – всеобщее управление качеством» Четырнадцать

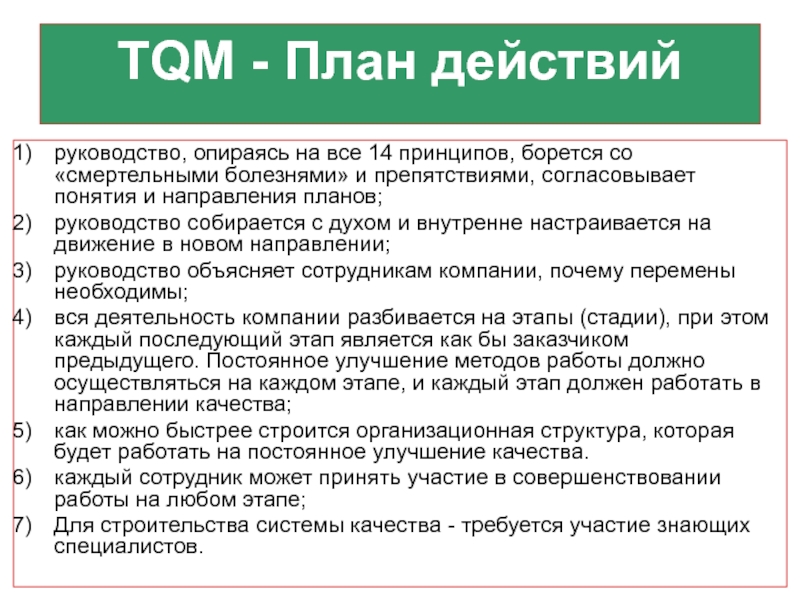

- 103. TQM - План действий

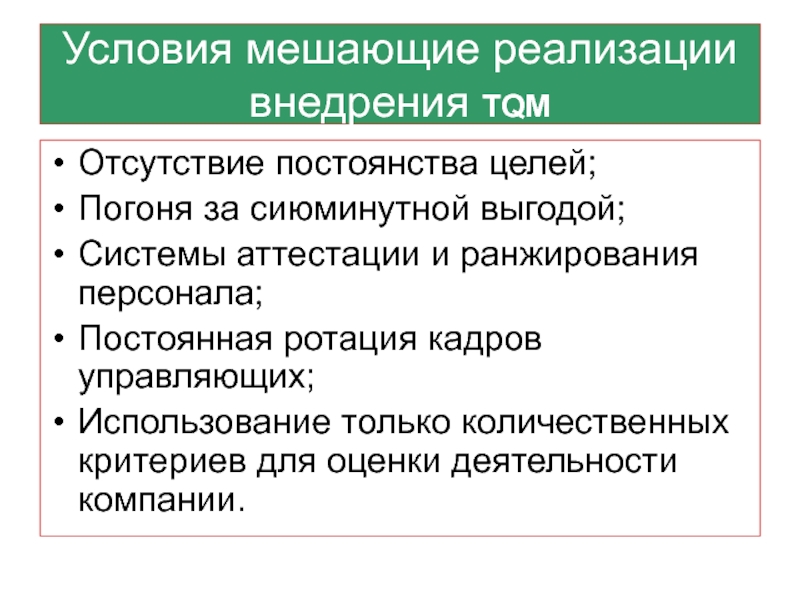

- 104. Условия мешающие реализации внедрения TQMОтсутствие постоянства целей;

- 105. Инструмент бережливого производства:точно в срок«Just-in-time»

- 106. «Поставки-точно-в-срок»Суть - продукция должна быть поставлена потребителю

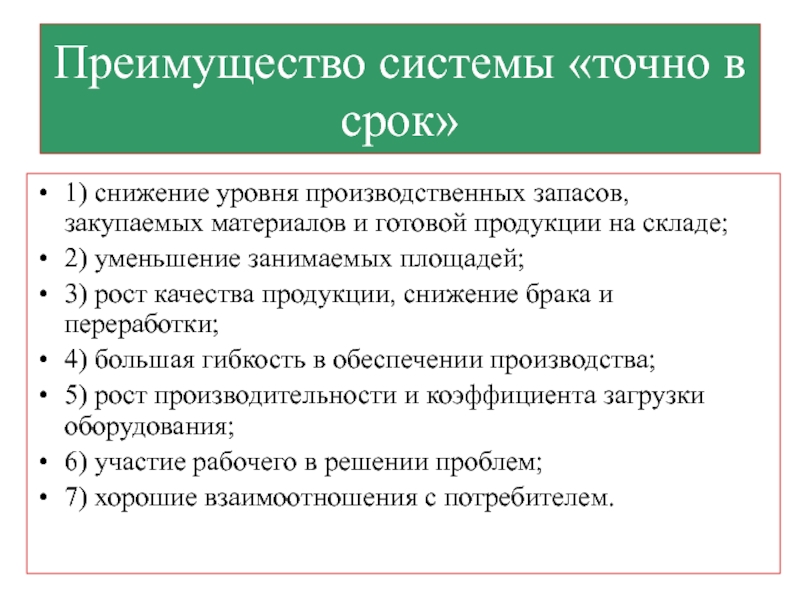

- 107. Преимущество системы «точно в срок»1) снижение уровня

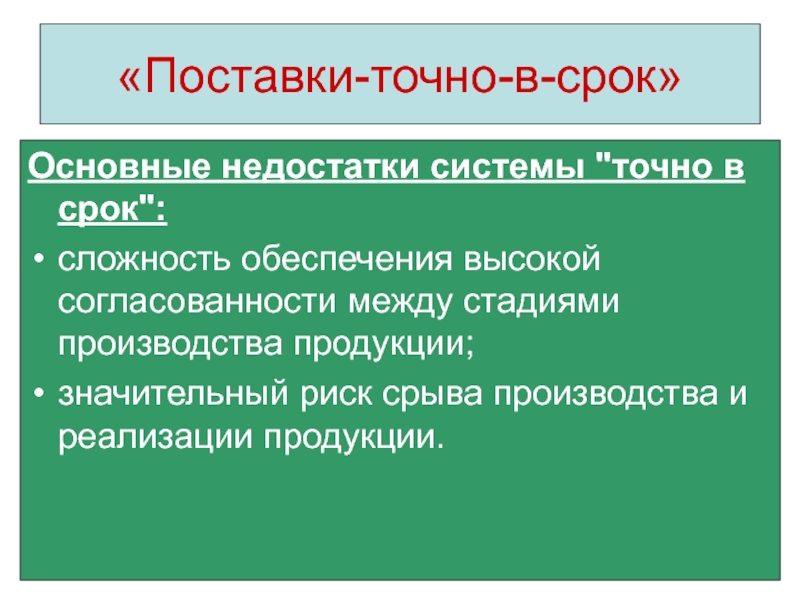

- 108. «Поставки-точно-в-срок»Основные недостатки системы "точно в срок": сложность

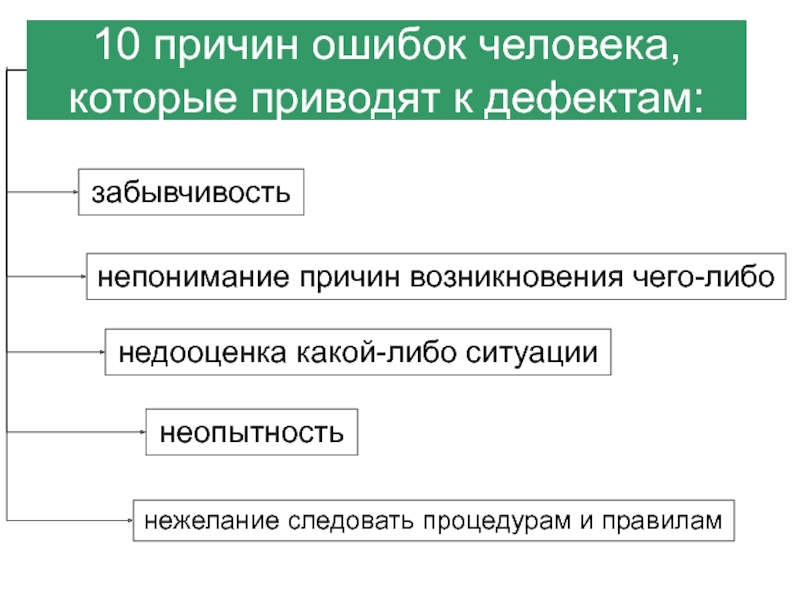

- 109. 10 причин ошибок человека, которые приводят к

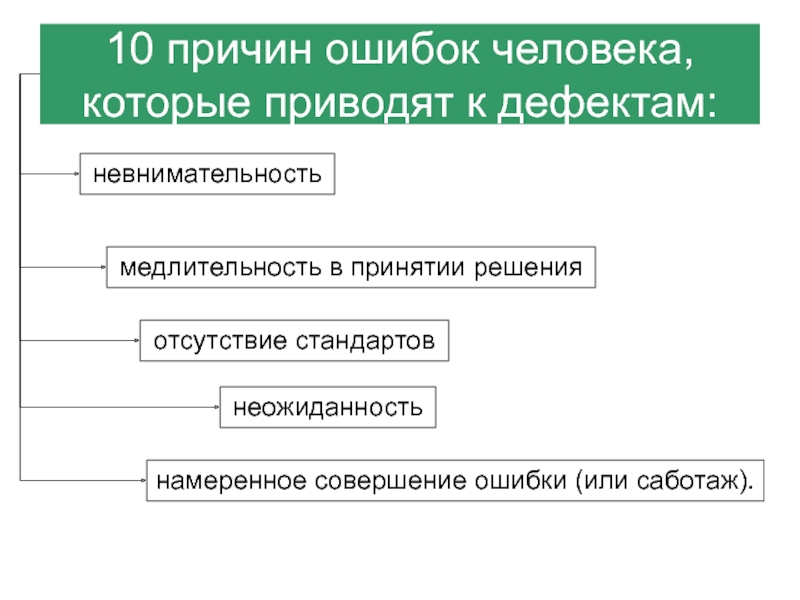

- 110. 10 причин ошибок человека, которые приводят к

- 111. Спасибо за внимание!1.

- 112. Скачать презентанцию

Ты никогда не решишь проблему, если будешь думать так же, как те, кто ее создал.Альберт Эйнштейн (1879–1955), немецкий физик

Слайды и текст этой презентации

Слайд 1Концепция бережливого производства как инновации бизнес - модель

Доцент каф. «ИСМ»

Джано

Джомаа

Слайд 2Ты никогда не решишь проблему, если будешь думать так же, как те,

кто ее создал.

Альберт Эйнштейн (1879–1955),

немецкий физик

Слайд 3Концепция бережливого производства как инновации бизнес - модель

Доцент каф. «ИСМ»

Джано

Джомаа

НФ ИЭУП

Слайд 4История

«Бережливого производства»

2

Истоки зарождения философии бережливого производства восходят

к началу

двадцатого века.

Слайд 6В 1913 году Генри Форд создал первую в мире модель

производственного потока с использованием конвейера.

В результате этого автомобиль марки

Форд не имел конкурентов в Мире:- по цене,

- по затратам,

- по качеству

- по уровню обслуживания.

Слайд 7Термин

“Lean production” (“тощее”производство),

который впоследствии начали переводить как “Бережливое

производство”, был введён в научный оборот Джоном Крафчиком в книге

“Машина, которая изменила мир” в 1990 году.Слайд 8Центром разработки и внедрения принципов и методов «бережливого производства» стала

автомобильная компания Тойота, заимствовавшая всё лучшее из производственных систем компаний

всего мира.Слайд 93

Бережливое производство - определение

Бережливое производство – это системный подход к

выявлению и устранению потерь путем непрерывного совершенствования

Слайд 10Потери – это любое действие, которое потребляет ресурсы, но не

создает ценности не для производителя и не для потребителя.

Слайд 11Явные потери – действия, которые потребляют ресурсы, но не добавляют

ценности продукту (Муда I рода)

Типы действий

Скрытые потери – действия,

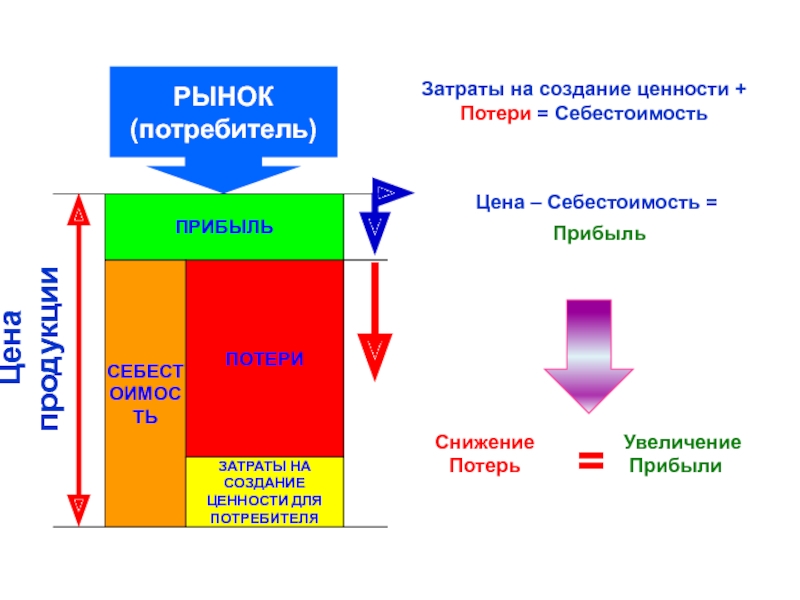

которые потребляют ресурсы, не добавляют ценности продукту, но неизбежны для создания ценности (Муда II рода).Слайд 13РЫНОК

(потребитель)

Цена продукции

Цена – Себестоимость =

Прибыль

Затраты на создание ценности +

Потери = Себестоимость

Снижение

Потерь

Увеличение

Прибыли

=

7

Слайд 15Перепроизводство -

Продукция производится в большем объеме, чем требуется заказчику (следующей

производственной стадии или клиенту).

7

Слайд 17

Перепроизводство

Перепроизводством принято называть изготовление лишнего количества продукции или преждевременное

ее изготовление до возникновения реального спроса.

Перепроизводство в цехах ведет

к изготовлению лишней продукции, а в офисах - к созданию ненужных документов или избыточной информации. Изготовление лишнего количества продукции или ее преждевременное изготовление не способствуют повышению эффективности, поскольку связаны с потреблением дополнительных материальных и трудовых ресурсов, необходимостью хранения излишков продукции. Это заставляет сотрудников трудиться быстрее, чем необходимо, что сопровождается иными потерями.

Слайд 18Устранение потерь, обусловленных перепроизводством

Для устранения потерь, обусловленных перепроизводством, требуется:

- разрабатывать

технологические процессы таким образом, чтобы предыдущие операции надежно обеспечивали последующие;

-

устанавливать производственные нормы и стандарты для каждого рабочего места и процесса;- предусматривать сигналы, предотвращающие преждевременный запуск производства.

Слайд 19

2. Избыток запасов

Хранение большого объема сырья и материалов

требует дополнительных площадей.

Хранение избыточных запасов отрицательно влияют на

безопасность, загромождая проходы и производственные площади.Наличие избыточного объема запасов означает потребность в дополнительных усилиях по управлению ими.

Избыточные запасы вызывают проблемы в производственном процессе. они способно тормозить протекание других производственных процессов.

Слайд 22Устранения избыточных запасов

Для устранения данного вида потерь требуется:

- производить

на каждом участке или рабочем месте только то количество продукции,

которое требуется потребителям, находящимся ниже по ходу производственного потока;- стандартизовать планировку производственных участков и их загрузку;

- обеспечить поступление всего необходимого на последующие участки производственного процесса точно в назначенное время и не допускать задержек с дальнейшим продвижением материалов по производственному процессу.

Слайд 23

3. Ожидание (простои)

Ожидание. Любое ожидание - людей, документов, оборудования

или информации - это всегда потеря.

Ожидание означает работу вхолостую, и

это приводит к остановкам всего процесса. В ходе ожидания не создается добавленная ценность, и потребитель, естественно, не желает оплачивать простои.

Потери из за ожидания обнаруживаются проще всего.

В любом офисе нередки ситуации, когда сотрудники подолгу ожидают подписей начальников, возможности воспользоваться занятым оборудованием, телефонных звонков, поступления материалов от поставщиков и т.д.

Слайд 27Устранение

потерь из за ожидания

Для устранения данного вида потерь

требуется:

- обеспечить производство всем необходимым оборудованием и своевременными поставками покупных

изделий и материалов;- обучить сотрудников смежным профессиям, чтобы они могли подменять друг друга;

- равномерно распределить рабочие нагрузки в течение дня, с тем чтобы оптимально использовать имеющиеся трудовые ресурсы;

- проанализировать, какие подписи на документах действительно необходимы, ликвидировать все лишние и стандартизовать новую процедуру.

Слайд 284. Излишняя транспортировка

Излишняя транспортировка - это лишние перемещения с места

на место материалов, людей, информации или документов.

Лишняя транспортировка ведет

к потерям времени и энергии. Материалы и покупные изделия часто перемещают с места на место внутри предприятия по нескольку раз, пока они не достигнут окончательного пункта назначения.

Лишние перемещения ведут к потерям. Кроме того, размещение изделий в местах временного хранения повышает вероятность их повреждения, потери и хищений, мешает нормальному движению внутри предприятия.

Слайд 31

Устранение потерь, обусловленных лишними перевозками

Для

устранения потерь, обусловленных лишними перевозками, требуется:

-

максимально сокращать расстояния любых перевозок;- ликвидировать все места временного хранения или складирования материалов.

Слайд 325. Лишние движения работников

Лишние движения работников – это любое движение

работников, не требующееся для успешного выполнения рассматриваемой операции.

Лишние движения

работников считаются одной из форм потерь, так как каждое совершаемое движение должно увеличивать добавленную ценность изделия или услуги.Лишние движения исполнителей в виде ходьбы, дотягивания, наклонов и т.д. возникают из за неэффективной организации трудового процесса и неправильная планировка рабочих мест.

Слайд 35Устранение лишних движений работников

Для устранения данного вида потерь требуется:

- стандартизовать

папки для документов, выдвижные ящики и шкафы по всему офису,

как можно шире применять цветовое кодирование;- располагать файлы (с документами на столах или электронные в компьютерах) таким образом, чтобы облегчить обращение к ним;

- располагать офисное оборудование общего пользования в центральной части офиса, приобрести дополнительное оборудование, чтобы сократить количество передвижений сотрудников по офису.

Слайд 366. Чрезмерная обработка

К чрезмерным обработкам относятся следующие аспекты:

-

выполнение операций и процессов повышающих стоимость продукта и не являющиеся

требованием потребителя..- добавление функциональных возможностей продукции,

не имеющих ценности в глазах потребителя и за которые он не готов платить, так как они не улучшает ни продукт, ни процесс

В этом контексте можно обозначить некоторые лишние обработки (излишние действия):

- взаимные проверки выполненной работы разными сотрудниками,

- получение избыточного количества подписей,

- лишние рассмотрения документов и результатов работ.

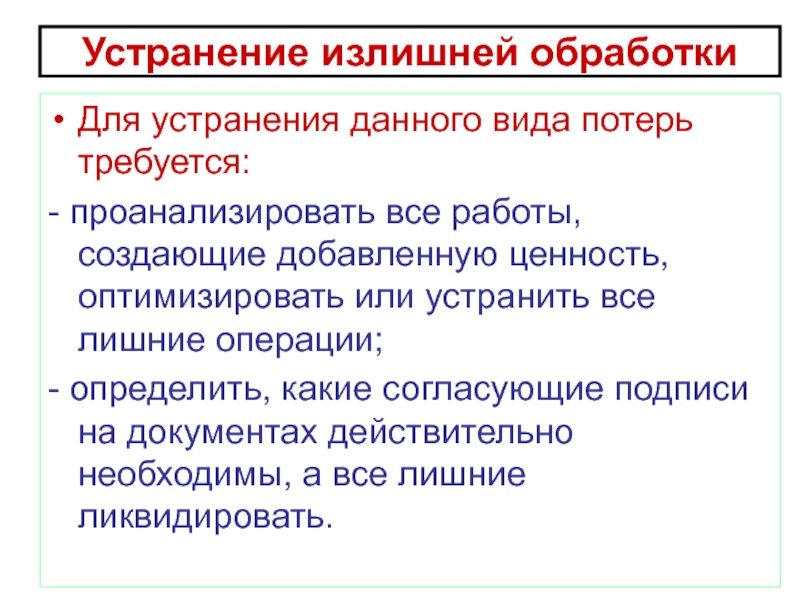

Слайд 39Устранение излишней обработки

Для устранения данного вида потерь требуется:

- проанализировать все

работы, создающие добавленную ценность, оптимизировать или устранить все лишние операции;

-

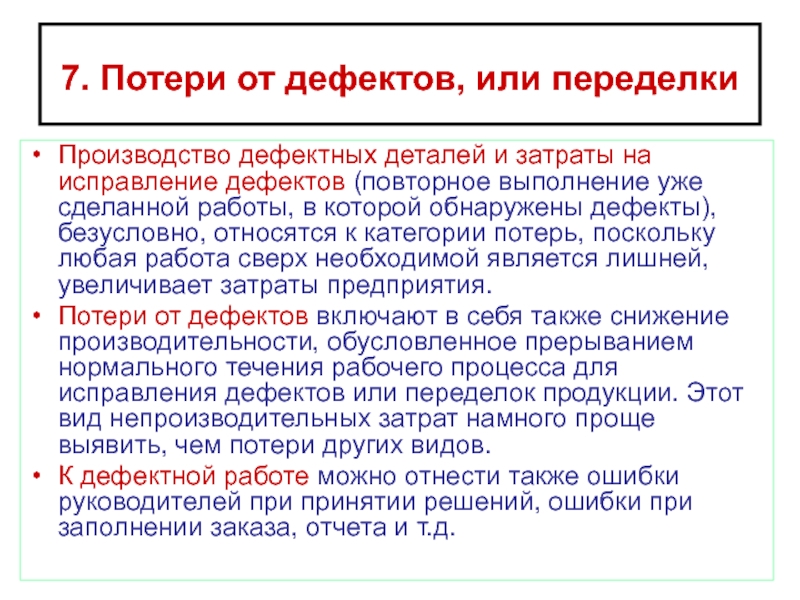

определить, какие согласующие подписи на документах действительно необходимы, а все лишние ликвидировать.Слайд 407. Потери от дефектов, или переделки

Производство дефектных деталей и

затраты на исправление дефектов (повторное выполнение уже сделанной работы, в

которой обнаружены дефекты), безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивает затраты предприятия.Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделок продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

К дефектной работе можно отнести также ошибки руководителей при принятии решений, ошибки при заполнении заказа, отчета и т.д.

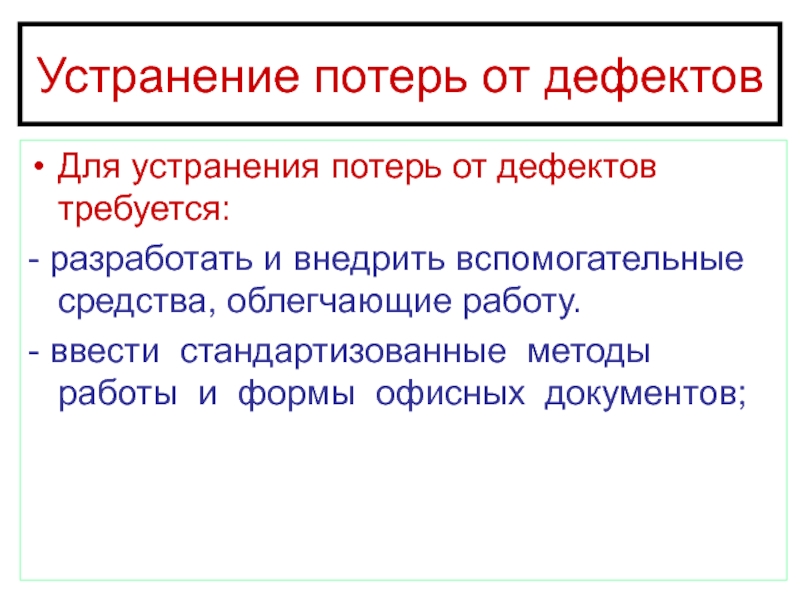

Слайд 43Устранение потерь от дефектов

Для устранения потерь от дефектов требуется:

- разработать

и внедрить вспомогательные средства, облегчающие работу.

- ввести стандартизованные методы работы

и формы офисных документов;Слайд 45Потери из- за незадействованного потенциала работников

Такие потери возникают в основном

из-за невнимательного отношения к сотрудникам, которых некогда выслушать.

Результаты таких

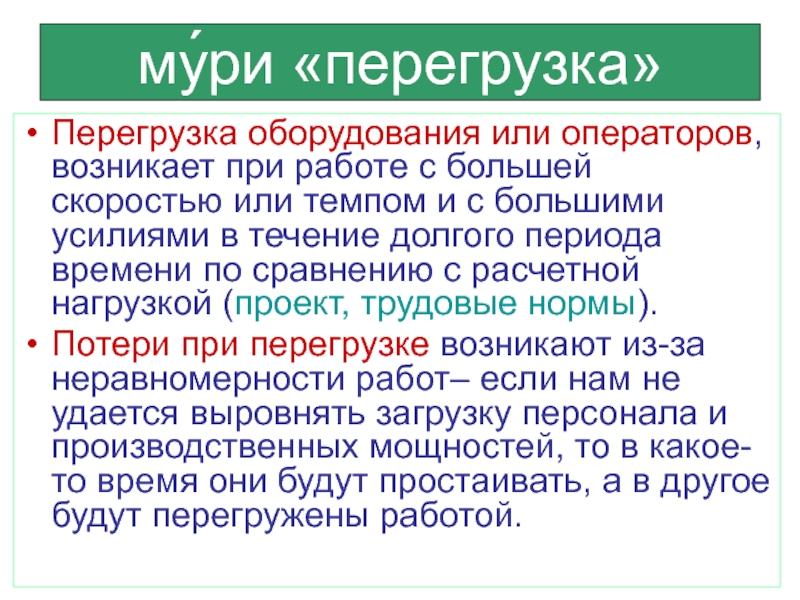

отношении отражаются приводят к потерям идей, навыков, возможностей усовершенствования и приобретения опыта Слайд 55Перегрузка оборудования или операторов, возникает при работе с большей скоростью

или темпом и с большими усилиями в течение долгого периода

времени по сравнению с расчетной нагрузкой (проект, трудовые нормы).Потери при перегрузке возникают из-за неравномерности работ– если нам не удается выровнять загрузку персонала и производственных мощностей, то в какое-то время они будут простаивать, а в другое будут перегружены работой.

му́ри «перегрузка»

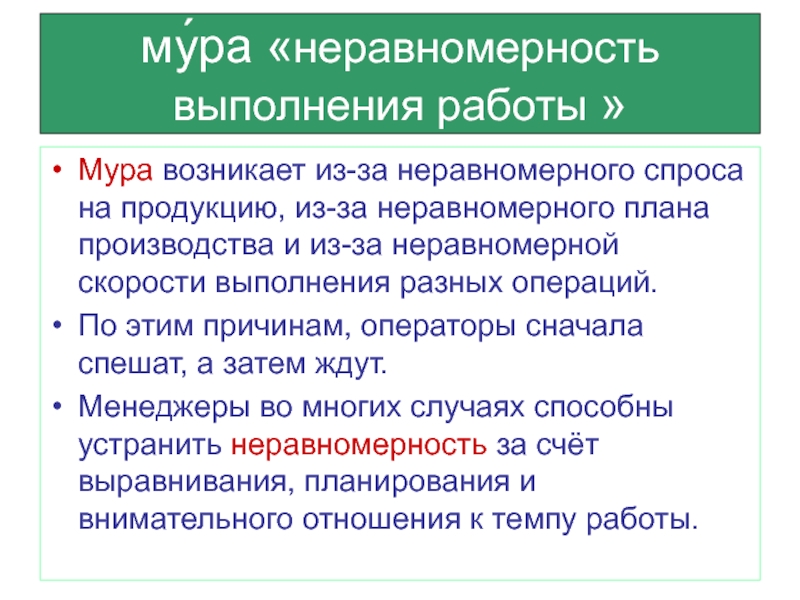

Слайд 56

му́ра «неравномерность выполнения работы »

Мура возникает из-за неравномерного спроса

на продукцию, из-за неравномерного плана производства и из-за неравномерной скорости

выполнения разных операций.По этим причинам, операторы сначала спешат, а затем ждут.

Менеджеры во многих случаях способны устранить неравномерность за счёт выравнивания, планирования и внимательного отношения к темпу работы.

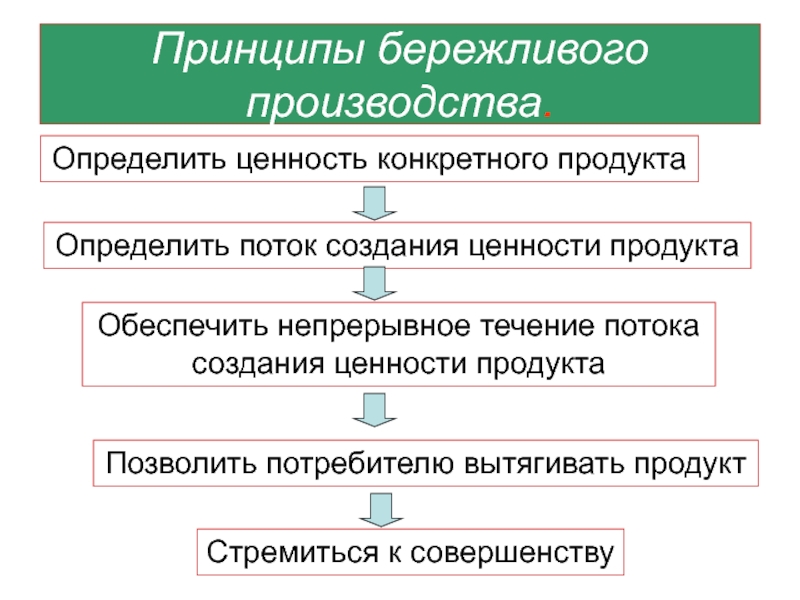

Слайд 57Принципы бережливого производства.

Определить ценность конкретного продукта

Определить поток создания ценности

продукта

Обеспечить непрерывное течение потока

создания ценности продукта

Позволить потребителю вытягивать продукт

Стремиться

к совершенствуСлайд 58Другие принципы

Превосходное качество (сдача с первого предъявления, система ноль дефектов,

обнаружение и решение проблем при их возникновения);

Гибкость;

Установление долговременных отношений с

заказчиком (путем деления рисков, затрат и информации);Самоорганизация, эволюция, адаптация

Слайд 59

LEAN культура

Бережливое производство невозможно без бережливой культуры. Главное в Lean

культуре — человеческий фактор, коллективная работа.

Существенную поддержку этому оказывает эмоциональный

интеллект (EQ) сотрудников. Lean культуре соответствует и определенная корпоративная культура.

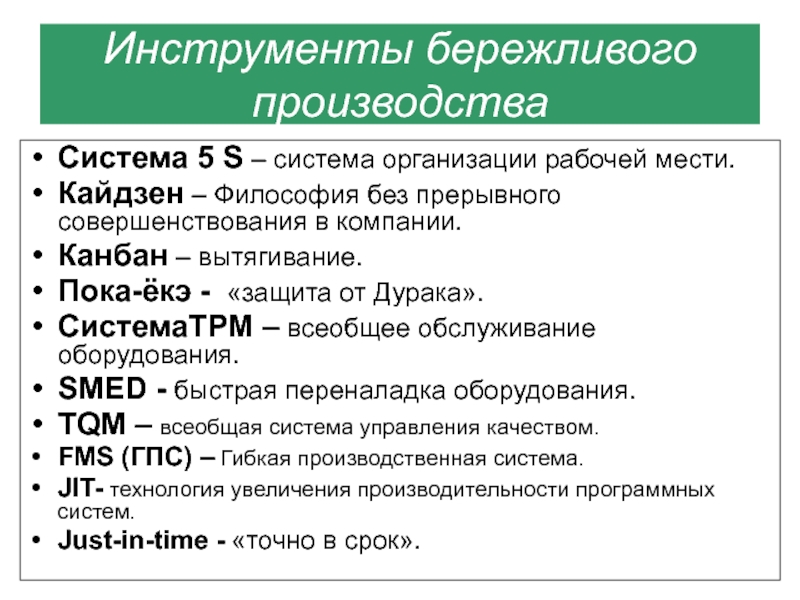

Слайд 60Инструменты бережливого производства

Система 5 S – система организации рабочей мести.

Кайдзен

– Философия без прерывного совершенствования в компании.

Канбан – вытягивание.

Пока-ёкэ

- «защита от Дурака».СистемаТРМ – всеобщее обслуживание оборудования.

SMED - быстрая переналадка оборудования.

TQM – всеобщая система управления качеством.

FMS (ГПС) – Гибкая производственная система.

JIT- технология увеличения производительности программных систем.

Just-in-time - «точно в срок».

Слайд 62

Система организации рабочего места 5S

Система 5S представляет собой метод организации

рабочего места, который значительно повышает эффективность и управляемость операционной зоны,

улучшая корпоративную культуру, и сохраняет времяСлайд 64Система 5S

Улучшение рабочего

пространства

Сортировка

Свои места

для всего

Содержание

в чистоте

Стандартизация

Совершенствование

Слайд 7426

4S Стандартизация

Стандартизация позволяет избежать серьезных отклонений при выполнении работы,

как в сроках, так и в получаемом качестве.

Слайд 78Пять способов оценки уровня 5S на каждой стадии

1) самооценка;

2) оценка

эксперта-консультанта;

3) оценка руководства;

4) комбинация первых трех способов;

5) соревнования среди рабочих

ячеек. Слайд 79Инструмент бережливого производства:

Философия без прерывного совершенствования в компании

«кайдзен»

Слайд 81Кайдзен – Философия без прерывного совершенствования в компании

Система «Кайдзен» основана

на принципе постоянного улучшения всеми работниками компании бизнес-процессов компании

В системе

«Кайдзен» работать стоит только с реальными фактамиВ системе «Кайдзен» каждый сотрудник является равноправным партнером компании

Сбор и анализ точных данных +совершенствование процессов = концепция Кайдзен

Слайд 82Кайдзен – Философия без прерывного совершенствования в компании

Различают два уровня

непрерывного совершенствования: 1. всего потока создания ценности (завод, компания, поставщики

ресурсов – компания - потребители) 2. отдельного процесса (подразделение, цех, рабочее место)Слайд 83К концепции кайдзен относят большую часть известных японских техник менеджмента:

-

«поставки точно в срок»

- канбан

- всеобщий контроль качества,

контроль качества в масштабе всей компании- систему нуль дефектов

- систему подачи предложений и многое другое

Слайд 85Система КАНБАН - вытягивание

(CANBAN - тянущая система) - наиболее распространенная

разновидность системы "точно в срок") - система, обеспечивающая организацию непрерывного

материального потока при отсутствии запасов:Производственные запасы подаются небольшими партиями непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям.

- Размеры производства на данном участке определяются потребностями следующего производственного участка.

Слайд 86Система КАНБАН - вытягивание

- Стремление к снижению запасов – метод

выявления и решения производственных проблем.

- Накопление запасов и завышенные

объемы производства скрывают: частые поломки и остановки оборудования, производственный брак. - Основные требования системы CANBAN

"ноль запасов",

"ноль дефектов".

Система CANBAN невозможна без внедрения комплексной системы управления качеством.

Слайд 90Система КАНБАН - вытягивание

Важными элементами системы CANBAN являются:

Информационная система,

включающая не только карточки, но и производственные, транспортные и снабженческие

графики, технологические карты;Система регулирования потребности и профессиональной ротации кадров;

Система всеобщего (TQM) и выборочного контроля качества продукции;

Система выравнивания производства.

Слайд 91Система КАНБАН - вытягивание

Основные преимущества системы CANBAN:

короткий производственный цикл,

высокая оборачиваемость активов, в том числе запасов;

отсутствуют или чрезвычайно

низки издержки хранения производственных и товарных запасов; высокое качество продукции на всех стадиях производственного процесса.

Слайд 93

Предотвращение ошибок - «защита от Дурака»

«пока-ёкэ»

Предотвращение ошибок.

Это метод предполагает ликвидацию

самой возможности совершения ошибки.

Слайд 95Быстрая переналадка оборудования

«SMED»

Быстрая переналадка (SMED) – это гибкое производство

за считанные минуты.

Благодаря этому инструменту предприятие экономит материальные и трудовые

ресурсы, повышается производительность и ускоряется выполнение заказов.Быстрая переналадка (SMED) позволяет выполнять эту процедуру с меньшими затратами времени за счет замещения последовательного выполнения операций переналадки параллельным выполнением операций

Слайд 96

TQM – всеобщее управление качеством

Всеобщее управление качеством (TQM) — общеорганизационный метод

непрерывного повышения качества всех организационных процессов.

Слайд 97

TQM – всеобщее управление качеством

Главная идея TQM состоит в

том, что компания должна работать не только над качеством продукции,

но и над качеством организации работы в компании, включая работу персонала.Слайд 98

TQM – всеобщее управление качеством

Слово «всеобщее» в понятии «Всеобщее

управление качеством» означает, что в данный процесс должен вовлекаться каждый

сотрудник организации.Слово «качество» означает заботу об удовлетворении потребностей клиента.

Слово «управление» относится к сотрудникам и процессам, необходимым для достижения определенного уровня качества.

Слайд 99«TQM – всеобщее управление качеством»

По «TQM – всеобщее управление качеством»,

чтобы достичь более быстрого и эффективного развития бизнеса необходимо постоянное

усовершенствование 3-х составляющих:- качества продукции

- качества организации процессов

- уровня квалификации персонала

Слайд 100По «TQM – всеобщее управление качеством», Качество определяется следующими категориями:

степень

реализации требований клиентов

значения финансовых показателей компании

уровень удовлетворенности служащих компании своей

работой«TQM – всеобщее управление качеством»

Слайд 101Принцип действия TQM можно сравнить с удержанием мяча на наклонной

плоскости. Для того чтобы мяч не скатывался, его нужно либо

подпирать снизу, либо тянуть сверху.TQM включает 2 механизма:

- Контроль качества — поддерживает необходимый уровень качества и заключается в предоставлении компанией определенных гарантий, дающих клиенту уверенность в качестве данного товара или услуги.

- Повышение качества — предполагает, что уровень качества необходимо не только поддерживать, но и повышать, соответственно поднимая и уровень гарантий.

«TQM – всеобщее управление качеством»

Слайд 102«TQM – всеобщее управление качеством»

Четырнадцать принципов Уильям Эдвардса Деминга

Постоянство

цели — улучшение продукции и обслуживания.

Новая философия для нового

экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. Далее, обращаясь к менеджерам, Деминг призывает: Покончите с зависимостью от массового контроля в достижении качества; исключите необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции, «встроив» качество в продукцию.

Покончите с практикой закупок по самой дешевой цене; вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве.

Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения затрат.

Введите в практику подготовку и переподготовку кадров.

Учредите «лидерство»; процесс руководства сотрудниками должен помогать им лучше делать свою работу; необходимо тщательно рассмотреть систему управления персоналом.

Изгоняйте страхи, чтобы все могли эффективно работать для предприятия.

Разрушайте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации.

Откажитесь от пустых лозунгов, призывов для производственного персонала, таких, как «ноль дефектов» или новые задания по производительности. Такие призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников.

Устраните произвольно установленные задания и количественные нормы.

Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом.

Поощряйте стремление к образованию и совершенствованию.

Необходима приверженность делу повышения качества и действенность высшего руководства.

Слайд 103

TQM - План действий

руководство, опираясь на все 14 принципов, борется

со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов;

руководство собирается с духом и внутренне настраивается на движение в новом направлении;

руководство объясняет сотрудникам компании, почему перемены необходимы;

вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества;

как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества.

каждый сотрудник может принять участие в совершенствовании работы на любом этапе;

Для строительства системы качества - требуется участие знающих специалистов.

Слайд 104Условия мешающие реализации внедрения TQM

Отсутствие постоянства целей;

Погоня за сиюминутной

выгодой;

Системы аттестации и ранжирования персонала;

Постоянная ротация кадров управляющих;

Использование только количественных критериев для оценки деятельности компании.

Слайд 106«Поставки-точно-в-срок»

Суть - продукция должна быть поставлена потребителю на каждом этапе

в идеальном варианте и без дефектов.

Слайд 107Преимущество системы «точно в срок»

1) снижение уровня производственных запасов, закупаемых

материалов и готовой продукции на складе;

2) уменьшение занимаемых площадей;

3) рост

качества продукции, снижение брака и переработки;4) большая гибкость в обеспечении производства;

5) рост производительности и коэффициента загрузки оборудования;

6) участие рабочего в решении проблем;

7) хорошие взаимоотношения с потребителем.