Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 7. Получение изделий из полимеров

Содержание

- 1. Лекция 7. Получение изделий из полимеров

- 2. Благодаря цепному строению полимеры отличаются гибкостью и

- 3. Полимеры заменяют легированную сталь и различные металлы,

- 4. Многие синтетические полимеры могут совмещаться с большим

- 5. Влияние полимеров на свойства пластмасс, в которые

- 6. Полимеры в чистом виде, полученные с промышленных

- 7. Для формования натурального

- 8. Процесс, включающий в себя введение таких ингредиентов,

- 9. Первичные пластические полимеры, такие, как полистирол, полиэтилен,

- 10. Первичные эластомерные полимеры, такие, как натуральный каучук,

- 11. Получение компаунда первичных эластомеров включает в себя

- 12. Технология переработки Тот факт, что полимерные материалы

- 13. Процесс формования можно сравнить, например, с лепкой

- 14. Напомним, что полимерные материалы могут быть термопластичными

- 15. Каландрование Процесс каландрования обычно применяют для производства

- 16. Рис. 1. Схема аппарата для каландрования 1 —

- 17. Полимерный компаунд подается на горячие валки, а

- 18. ЛитьеЛитье в форме. Это сравнительно недорогой процесс,

- 19. Рис.2. Простейшее изображение процесса литья в форме

- 20. Если вместо чашки Петри использовать цилиндрическую стеклянную

- 21. Компаунд термопластического материала в виде мелкого порошка

- 22. Рис.3. В процессе ротационного литья полые формы,

- 23. Ротационным литьем производят изделия из поливинилхлорида, такие,

- 24. Литье под давлением. Наиболее удобным процессом для

- 25. Процесс состоит из подачи компаундированного пластического материала

- 26. Рис. 4. Схематическое изображение процесса литья под

- 27. При помощи специального механического устройства пресс-форма плотно

- 28. Отливка пленок. Метод отливки используют также и

- 29. Рис. 5. Схема процесса отливки пленок 1 —

- 30. Прямое прессование Метод прямого прессования широко используется

- 31. В процессе прямого прессования термореактивный материал подвергается

- 32. Экструзия Экструзия является одним из самых дешевых

- 33. Рис 8. Схематическое изображение простейшей экструзионной машины.

- 34. В этой машине порошок или гранулы компаундированного

- 35. Вспенивание Вспенивание является простым методом получения пено-

- 36. Рис. 9. Схематическое изображение ячеистых структур открытого

- 37. Существует несколько методов для производства вспененных или

- 38. Термореактивные жидкие форполимеры могут быть вспенены в

- 39. Большое количество паров или газов, выделяемых пено-

- 40. Пенопласты могут быть получены в гибкой, жесткой

- 41. АрмированиеПри армировании пластической матрицы высокопрочным волокном получают

- 42. Прядение волоконПолимерные волокна получают в процессе, называемом

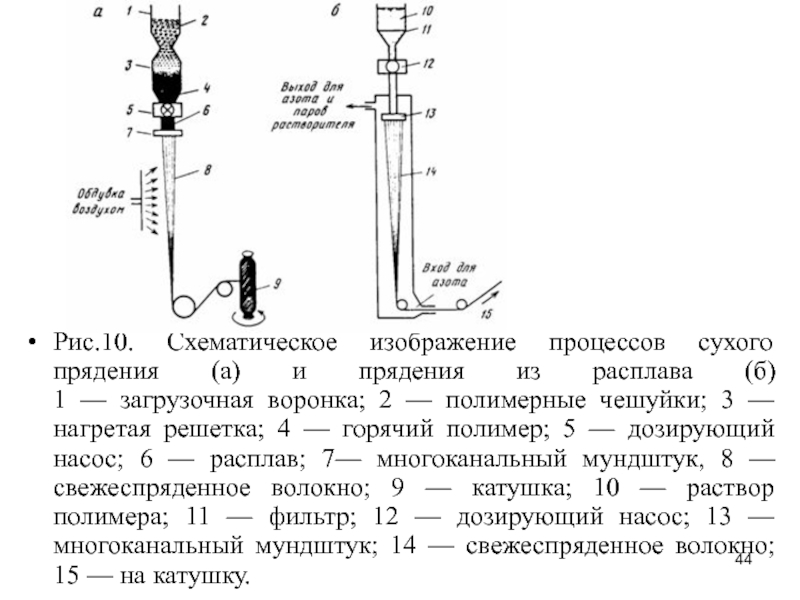

- 43. Прядение из расплава. В своей простейшей форме

- 44. Рис.10. Схематическое изображение процессов сухого прядения (а)

- 45. Для предотвращения окислительной деструкции расплав следует защищать

- 46. Сухое прядение. Большое количество таких традиционных полимеров,

- 47. Мокрое прядение. При мокром прядении, как и

- 48. Рис.18. Схематическое изображение процесса мокрого прядения. 1

- 49. Вторичная переработка разнообразных полимерных отходов определяется как

- 50. В странах, где охране окружающей среды придают

- 51. Например, в ряде стран действует запрет на

- 52. Таким образом, продукты вторичной переработки пластмасс могут

- 53. Скачать презентанцию

Благодаря цепному строению полимеры отличаются гибкостью и большой механической прочностью, пригодны к переработке в тонкие пленки и волокна. Из них получают самые разнообразные изделия — мелко- и крупногабаритные детали машин и

Слайды и текст этой презентации

Слайд 1Лекция 7. Получение изделий из полимеров.

основного компонента полимер, при переработке в изделия проявляют пластические свойства, а в обычных условиях представляют собой твердые или упругие вещества. Полимерами являются вещества, молекулы которых состоят из многократно повторяющихся звеньев одинакового химического состава и строения и представляют собой длинные цепи.

Слайд 2Благодаря цепному строению полимеры отличаются гибкостью и большой механической прочностью,

пригодны к переработке в тонкие пленки и волокна. Из них

получают самые разнообразные изделия — мелко- и крупногабаритные детали машин и механизмов, строительные конструкции, весьма прочные покрытия, устойчивые к действию агрессивных сред, а также высоких и низких температур, изоляционные материалы.Слайд 3Полимеры заменяют легированную сталь и различные металлы, стекло, а вспененные

полимеры — пенопласты — используются вместо войлока и ваты в

качестве тепло- и звукоизоляционных материалов. Пластмассы стали самостоятельным классом материалов, без которых не мыслится развитие современной техники. От товаров массового спроса до деталей космических кораблей - таково в настоящее время назначение пластмасс. Постоянно растущие запросы народного хозяйства, порождаемые научно-технической революцией, требуют увеличения масштабов производства пластмасс и разработки новых синтетических материалов.Слайд 4Многие синтетические полимеры могут совмещаться с большим количеством (до 20%

по массе.) дешевых и доступных природных веществ (например, песка) без

утраты при этом полезных эксплуатационных свойств. Такие материалы получили название норпластов (наполненные органические пластмассы). Применением норпластов в народном хозяйстве достигается существенная экономия полимеров.Слайд 5Влияние полимеров на свойства пластмасс, в которые они входят, очень

велико. Поэтому в названии пластмасс обычно содержится наименование того полимера,

на основе которого приготовлена данная пластмасса, например: поливинилхлоридная,. фенолоформальдегидная, поликарбонатная и т. д. Кроме полимера, пластмассы содержат другие важные вещества, которые называют вспомогательными добавками - это пластификаторы, стабилизаторы, пигменты и красители, антистатики, наполнители и др. Таким образом, пластмассы представляют собой сложные композиции различных веществ, главнейшими из которых являются полимеры.Слайд 6Полимеры в чистом виде, полученные с промышленных предприятий после их

выделения и очистки, называются "первичными" полимерами или "первичными" смолами. За

исключением некоторых полимеров, таких, как полистирол, полиэтилен, полипропилен, первичные полимеры обычно не пригодны для прямой переработки. Первичный поливинилхлорид, например, является материалом рогоподобной фактуры и не может быть сформован без предварительного смягчения путем добавления пластификатора.Слайд 7 Для формования натурального каучука требуется введение

в него вулканизующего агента.

Большинство полимеров

защищают от термической, окислительной и фотодеструкции введением в них подходящих стабилизаторов. Добавление в полимер красителей и пигментов перед формованием позволяет получить изделия самых различных цветов. Для уменьшения трения и улучшения течения полимера внутри перерабатывающего оборудования в большинство полимеров добавляют смазочные материалы и вещества для улучшения технологических свойств. Наполнители же в полимер обычно добавляют для придания им специальных свойств и уменьшения стоимости конечного продукта.Слайд 8Процесс, включающий в себя введение таких ингредиентов, как пластификаторы, вулканизирующие

агенты, отвердители, стабилизаторы, наполнители, красители, пламегасители и смазочные вещества, в

первичный полимер, называют “компаундированием”, а смеси полимеров с этими добавками – “компаундами”.Слайд 9Первичные пластические полимеры, такие, как полистирол, полиэтилен, полиметилметакрилат и поливинилхлорид,

обычно находятся в виде сыпучих мелких порошков. Ингредиенты в виде

мелкого порошка или жидкости смешивают с порошкообразным первичным полимером с использованием планетарных миксеров, V-смесителей, мешалок с ленточной винтовой лопастью, Z-миксеров или опрокидывателей. Смешивание можно проводить или при комнатной, или при повышенной температуре, которая, однако, должна быть намного ниже температуры размягчения полимера. Жидкие форполимеры смешивают с использованием простых высокоскоростных мешалок.Слайд 10Первичные эластомерные полимеры, такие, как натуральный каучук, бутадиенстирольный каучук или

нитрильный каучук, получают в виде крошки, спрессованной в толстые пластины,

называемые "кипами". Они, как правило, смешаны с вулканизирующими агентами, катализаторами, наполнителями, антиоксидантами и смазочными материалами. Поскольку эластомеры не являются сыпучими порошками, как первичные пластические материалы, их нельзя смешивать с названными выше ингредиентами, используя методы, применяемые для первичных пластиков.Слайд 11Получение компаунда первичных эластомеров включает в себя вальцевание крошки в

пластичные листы и последующее введение в полимер требуемых ингредиентов.

Эластомеры

в виде латекса или низкомолекулярных жидких смол могут быть смешаны простым перемешиванием с использованием высокоскоростных мешалок. В случае волокнообразующих полимеров компаундирование не проводят. Такие компоненты, как смазочные вещества, стабилизаторы и наполнители, обычно напрямую вводят в расплав или раствор полимера непосредственно перед прядением нити.

Слайд 12Технология переработки

Тот факт, что полимерные материалы используют в самых

различных формах, таких, как стержни, трубы, листы, пенопласты, покрытия, а

также как прессованные изделия, подразумевает наличие разнообразных способов переработки полимерных компаундов в конечные продукты. Большинство полимерных изделий получено либо формованием, либо обработкой, либо отливкой жидких форполимеров в форме с последующим отвердением или сшиванием. Волокна получают в процессе прядения.Слайд 13Процесс формования можно сравнить, например, с лепкой какой-либо фигуры из

глины, а процесс обработки — с вырезанием той же фигуры

из куска мыла. В процессе формования компаунд в виде порошка, чешуек или гранул помещают в пресс-форму и подвергают воздействию температуры и давления, в результате чего образуется конечный продукт. В процессе обработки получают изделия в виде простых форм, таких, как листы, стержни или трубы, используя штамповку, склейку и сварку.Слайд 14Напомним, что полимерные материалы могут быть термопластичными или термореактивными (термоотверждающимися).

После формования термопластичных материалов под действием температуры и давления перед

освобождением из пресс-формы их следует охлаждать ниже температуры размягчения полимера, так как в противном случае они теряют форму. В случае термореактивных материалов такой необходимости нет, поскольку после однократного совместного воздействия температуры и давления изделие сохраняет приобретенную форму даже при его освобождении из пресс-формы при высокой температуре.Слайд 15Каландрование

Процесс каландрования обычно применяют для производства непрерывных пленок и листов.

Основной частью аппарата (рис.1) для каландрования является комплект гладко отполированных

металлических валков, вращающихся в противоположных направлениях, и устройство для точного регулирования зазора между ними. Зазор между валками определяет толщину каландрованного листа.Слайд 16

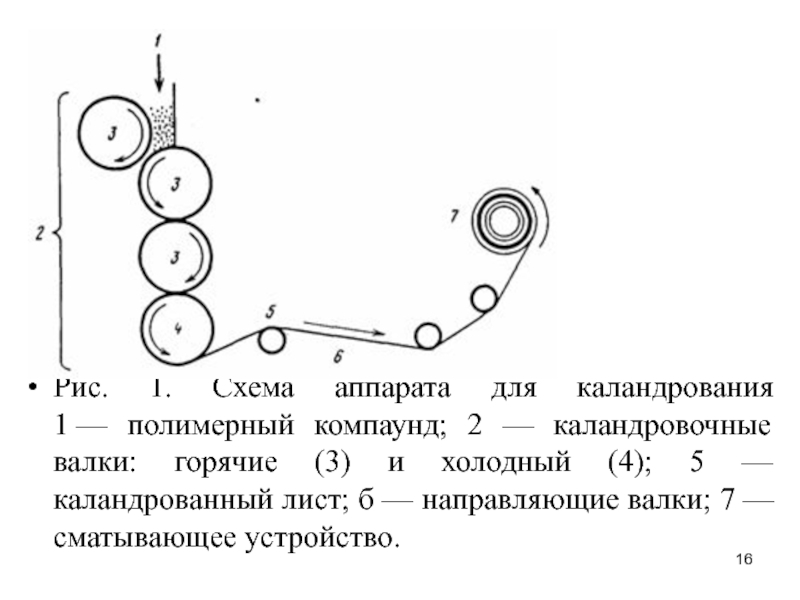

Рис. 1. Схема аппарата для каландрования

1 — полимерный компаунд; 2 —

каландровочные валки: горячие (3) и холодный (4); 5 — каландрованный

лист; б — направляющие валки; 7 — сматывающее устройство.Слайд 17Полимерный компаунд подается на горячие валки, а лист, поступающий с

этих валков, охлаждается при прохождении через холодные валки. На последнем

этапе листы сматываются в рулоны. Однако если вместо листов требуется получить тонкие полимерные пленки, применяют серию валков с постепенно уменьшающимся зазором между ними. Обычно в листы каландруют такие полимеры, как поливинилхлорид, полиэтилен, каучук и сополимер бутадиена, стирола и акрилонитрила.Слайд 18Литье

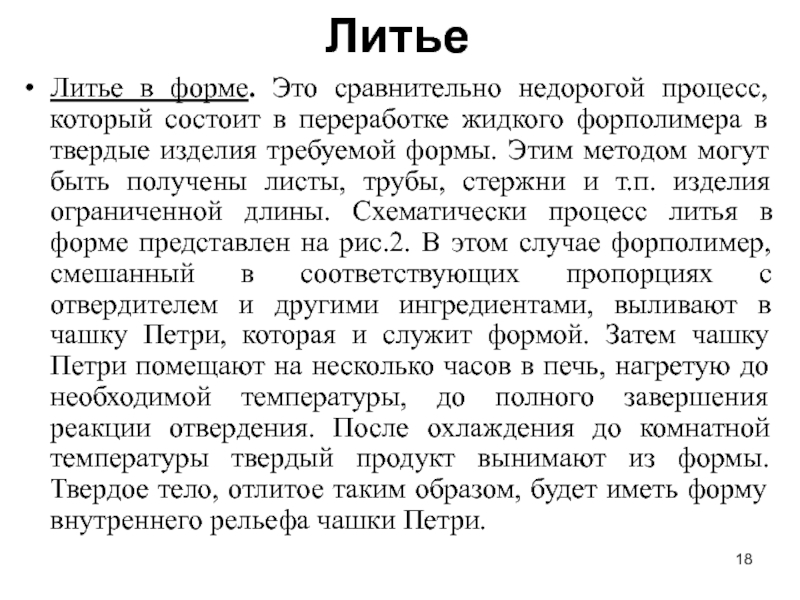

Литье в форме. Это сравнительно недорогой процесс, который состоит в

переработке жидкого форполимера в твердые изделия требуемой формы. Этим методом

могут быть получены листы, трубы, стержни и т.п. изделия ограниченной длины. Схематически процесс литья в форме представлен на рис.2. В этом случае форполимер, смешанный в соответствующих пропорциях с отвердителем и другими ингредиентами, выливают в чашку Петри, которая и служит формой. Затем чашку Петри помещают на несколько часов в печь, нагретую до необходимой температуры, до полного завершения реакции отвердения. После охлаждения до комнатной температуры твердый продукт вынимают из формы. Твердое тело, отлитое таким образом, будет иметь форму внутреннего рельефа чашки Петри.Слайд 19

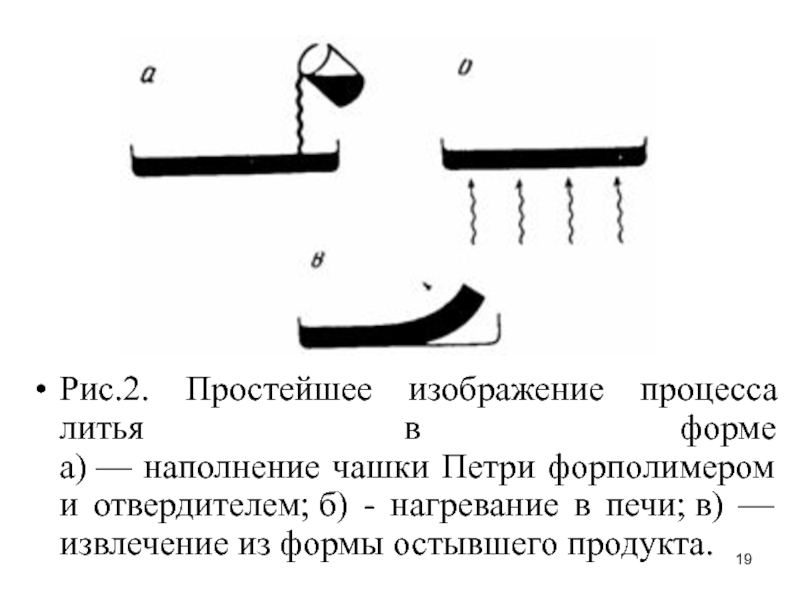

Рис.2. Простейшее изображение процесса литья в форме

a) — наполнение чашки Петри

форполимером и отвердителем; б) - нагревание в печи; в) — извлечение из

формы остывшего продукта.Слайд 20Если вместо чашки Петри использовать цилиндрическую стеклянную трубу, закрытую с

одного конца, можно получить изделие в виде цилиндрического стержня. Кроме

того, вместо форполимера и отвердителя в форме можно вылить смесь мономера, катализатора и других ингредиентов, нагретую до температуры полимеризации. Полимеризация в этом случае будет протекать внутри формы до образования твердого продукта. Для литья в форме подходят акрилы, эпоксиды, полиэфиры, фенолы и уретаны.Слайд 21Компаунд термопластического материала в виде мелкого порошка помещают в полую

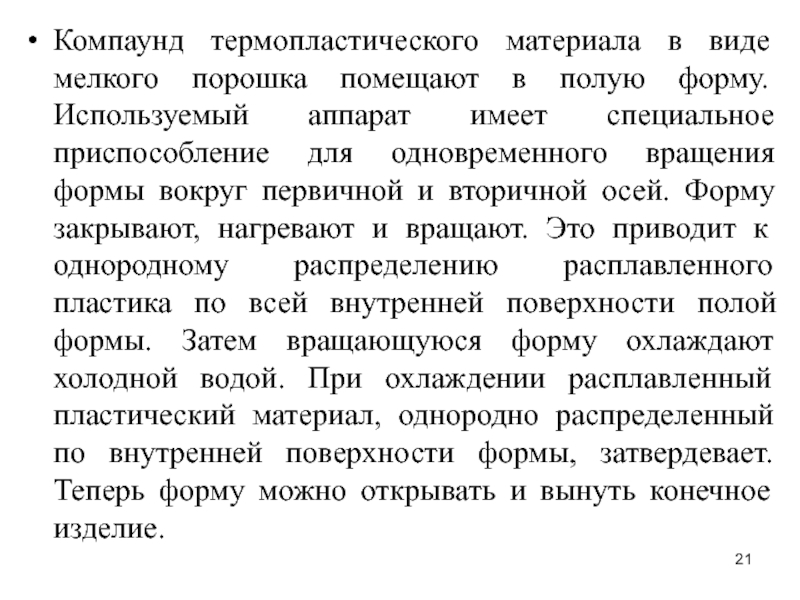

форму. Используемый аппарат имеет специальное приспособление для одновременного вращения формы

вокруг первичной и вторичной осей. Форму закрывают, нагревают и вращают. Это приводит к однородному распределению расплавленного пластика по всей внутренней поверхности полой формы. Затем вращающуюся форму охлаждают холодной водой. При охлаждении расплавленный пластический материал, однородно распределенный по внутренней поверхности формы, затвердевает. Теперь форму можно открывать и вынуть конечное изделие.Слайд 22

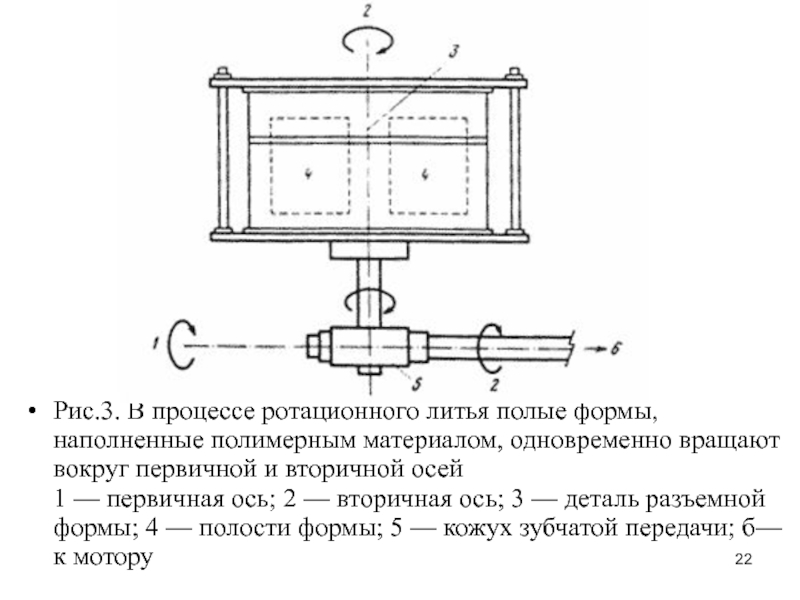

Рис.3. В процессе ротационного литья полые формы, наполненные полимерным материалом,

одновременно вращают вокруг первичной и вторичной осей 1 — первичная ось;

2 — вторичная ось; 3 — деталь разъемной формы; 4 — полости формы; 5 — кожух зубчатой передачи; б—к моторуСлайд 23Ротационным литьем производят изделия из поливинилхлорида, такие, как галоши, полые

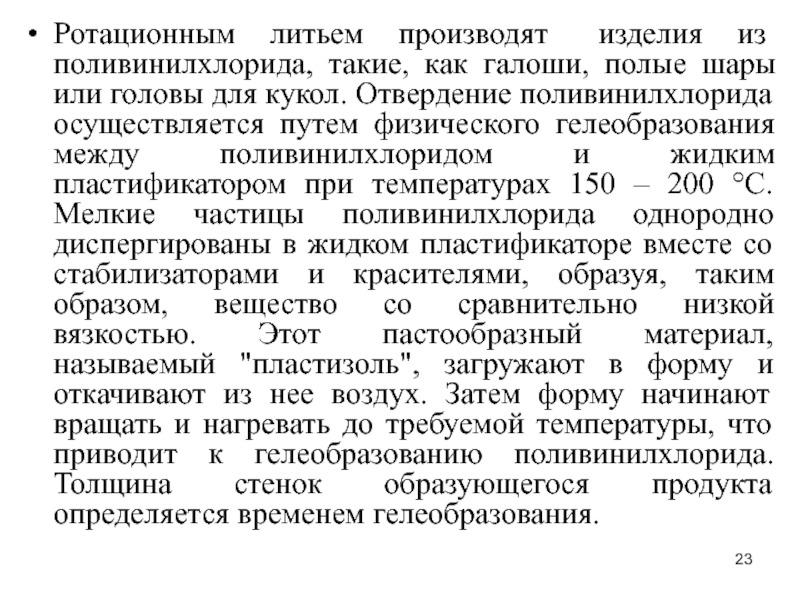

шары или головы для кукол. Отвердение поливинилхлорида осуществляется путем физического

гелеобразования между поливинилхлоридом и жидким пластификатором при температурах 150 – 200 °С. Мелкие частицы поливинилхлорида однородно диспергированы в жидком пластификаторе вместе со стабилизаторами и красителями, образуя, таким образом, вещество со сравнительно низкой вязкостью. Этот пастообразный материал, называемый "пластизоль", загружают в форму и откачивают из нее воздух. Затем форму начинают вращать и нагревать до требуемой температуры, что приводит к гелеобразованию поливинилхлорида. Толщина стенок образующегося продукта определяется временем гелеобразования.Слайд 24Литье под давлением. Наиболее удобным процессом для производства изделий из

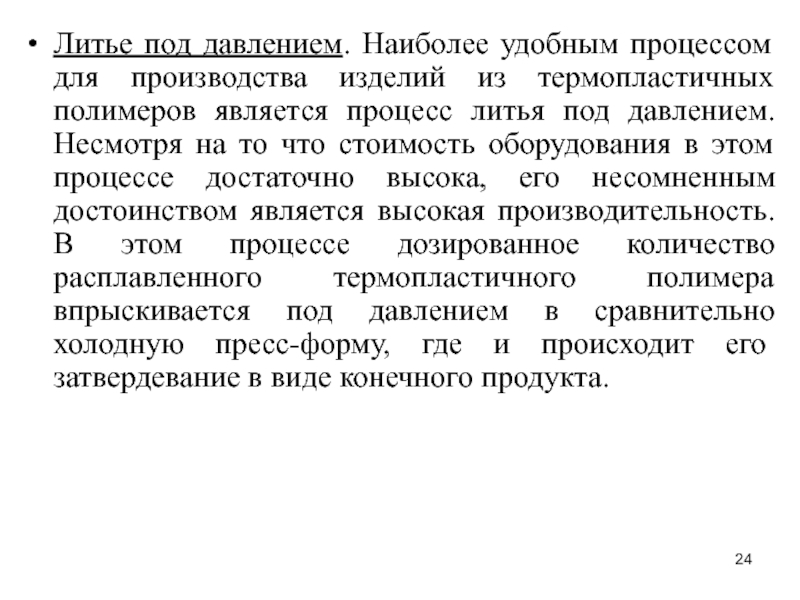

термопластичных полимеров является процесс литья под давлением. Несмотря на то

что стоимость оборудования в этом процессе достаточно высока, его несомненным достоинством является высокая производительность. В этом процессе дозированное количество расплавленного термопластичного полимера впрыскивается под давлением в сравнительно холодную пресс-форму, где и происходит его затвердевание в виде конечного продукта.Слайд 25Процесс состоит из подачи компаундированного пластического материала в виде гранул,

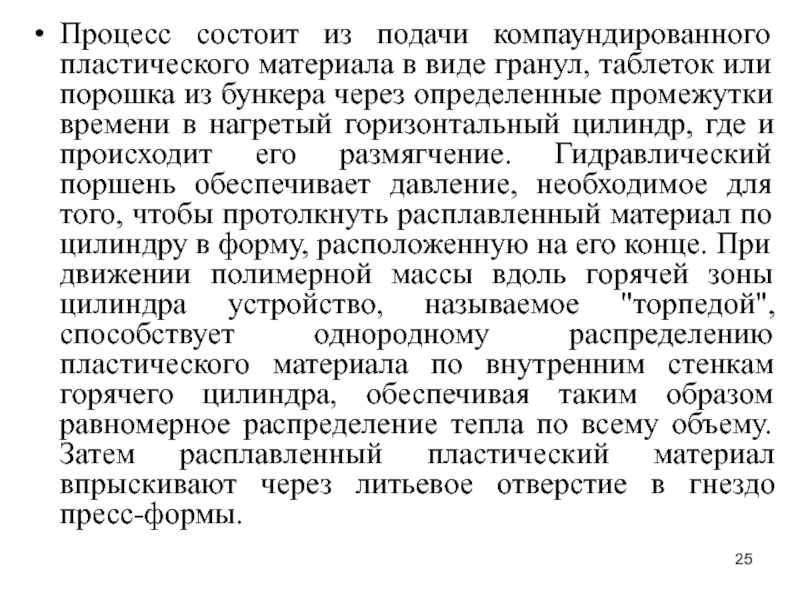

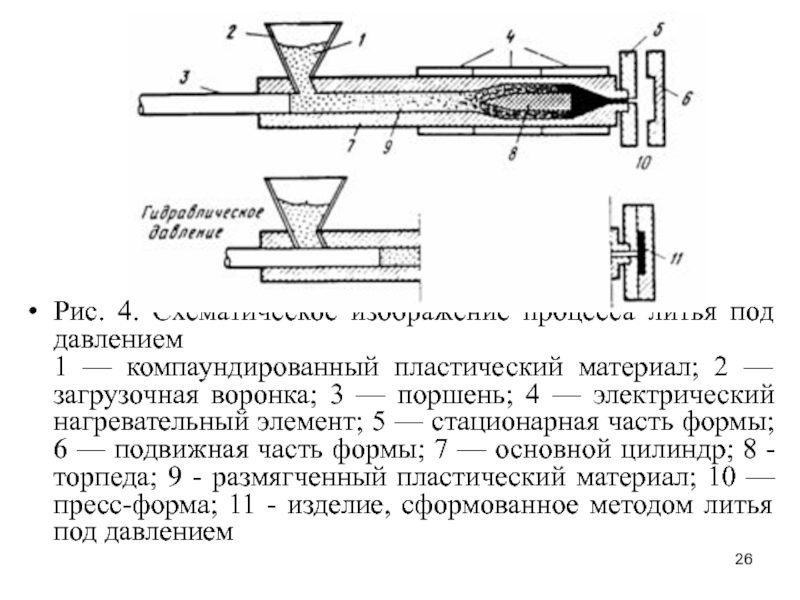

таблеток или порошка из бункера через определенные промежутки времени в

нагретый горизонтальный цилиндр, где и происходит его размягчение. Гидравлический поршень обеспечивает давление, необходимое для того, чтобы протолкнуть расплавленный материал по цилиндру в форму, расположенную на его конце. При движении полимерной массы вдоль горячей зоны цилиндра устройство, называемое "торпедой", способствует однородному распределению пластического материала по внутренним стенкам горячего цилиндра, обеспечивая таким образом равномерное распределение тепла по всему объему. Затем расплавленный пластический материал впрыскивают через литьевое отверстие в гнездо пресс-формы.Слайд 26

Рис. 4. Схематическое изображение процесса литья под давлением

1 — компаундированный

пластический материал; 2 — загрузочная воронка; 3 — поршень; 4

— электрический нагревательный элемент; 5 — стационарная часть формы; 6 — подвижная часть формы; 7 — основной цилиндр; 8 - торпеда; 9 - размягченный пластический материал; 10 — пресс-форма; 11 - изделие, сформованное методом литья под давлениемСлайд 27При помощи специального механического устройства пресс-форма плотно закрывается, и в

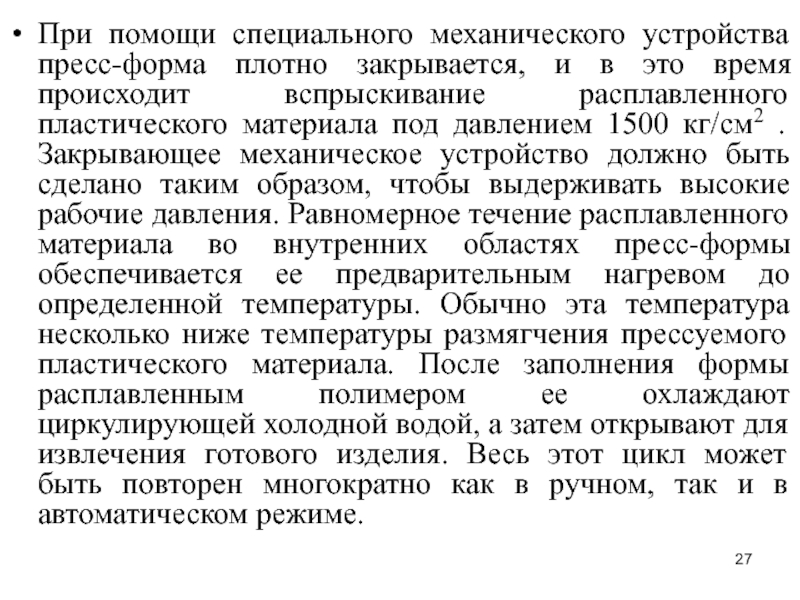

это время происходит вспрыскивание расплавленного пластического материала под давлением 1500

кг/см2 . Закрывающее механическое устройство должно быть сделано таким образом, чтобы выдерживать высокие рабочие давления. Равномерное течение расплавленного материала во внутренних областях пресс-формы обеспечивается ее предварительным нагревом до определенной температуры. Обычно эта температура несколько ниже температуры размягчения прессуемого пластического материала. После заполнения формы расплавленным полимером ее охлаждают циркулирующей холодной водой, а затем открывают для извлечения готового изделия. Весь этот цикл может быть повторен многократно как в ручном, так и в автоматическом режиме.Слайд 28Отливка пленок. Метод отливки используют также и для производства полимерных

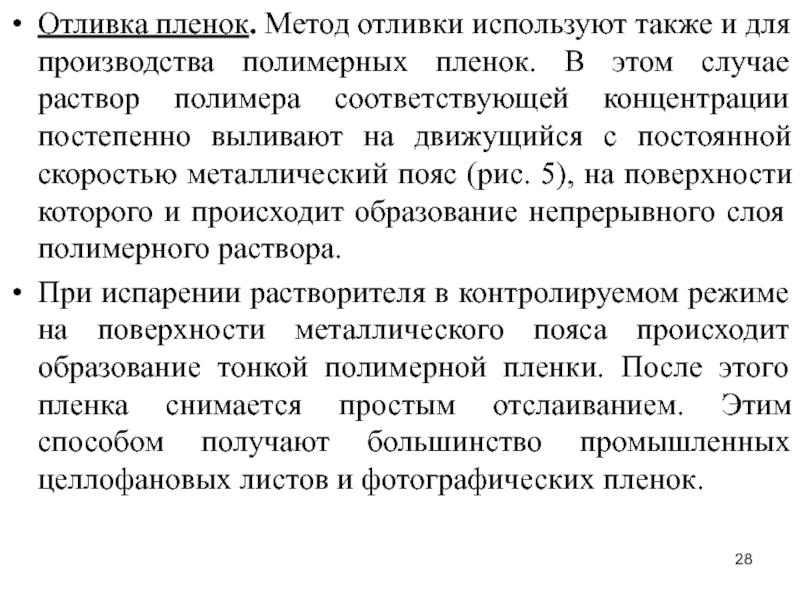

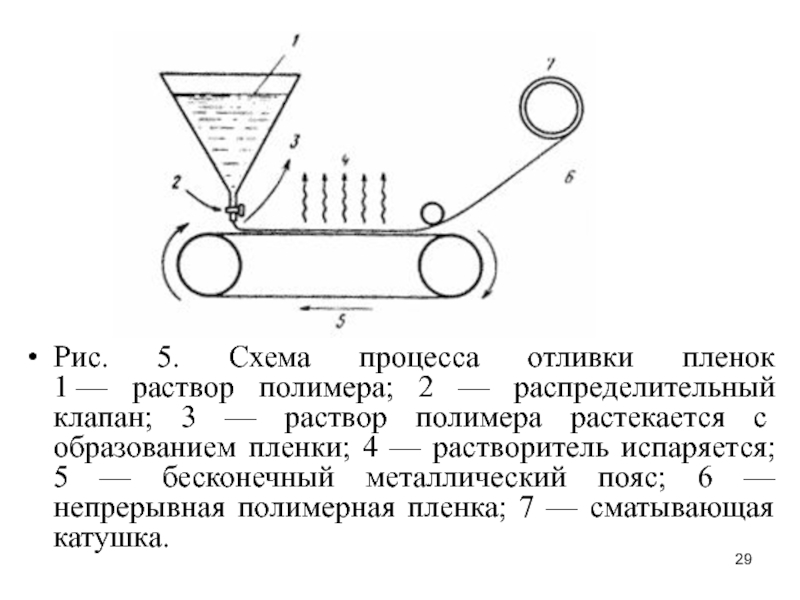

пленок. В этом случае раствор полимера соответствующей концентрации постепенно выливают

на движущийся с постоянной скоростью металлический пояс (рис. 5), на поверхности которого и происходит образование непрерывного слоя полимерного раствора.При испарении растворителя в контролируемом режиме на поверхности металлического пояса происходит образование тонкой полимерной пленки. После этого пленка снимается простым отслаиванием. Этим способом получают большинство промышленных целлофановых листов и фотографических пленок.

Слайд 29

Рис. 5. Схема процесса отливки пленок

1 — раствор полимера; 2 —

распределительный клапан; 3 — раствор полимера растекается с образованием пленки;

4 — растворитель испаряется; 5 — бесконечный металлический пояс; 6 — непрерывная полимерная пленка; 7 — сматывающая катушка.Слайд 30Прямое прессование

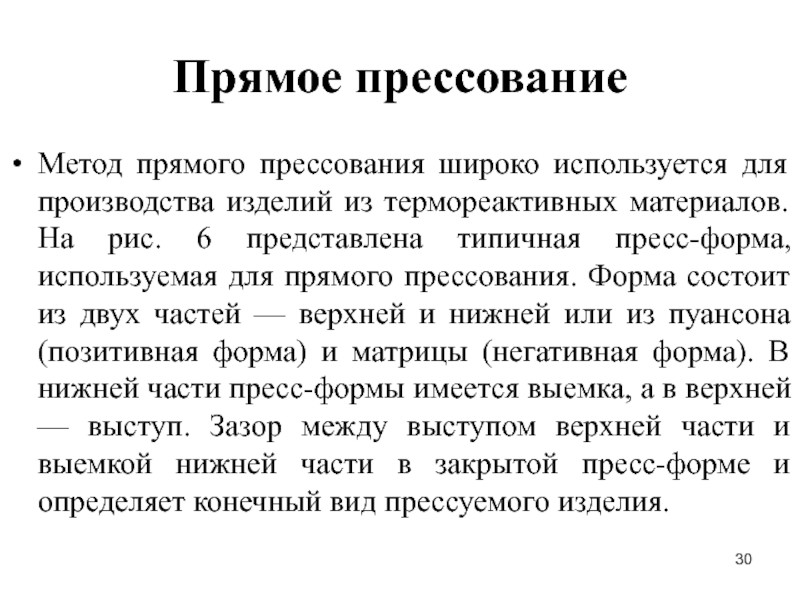

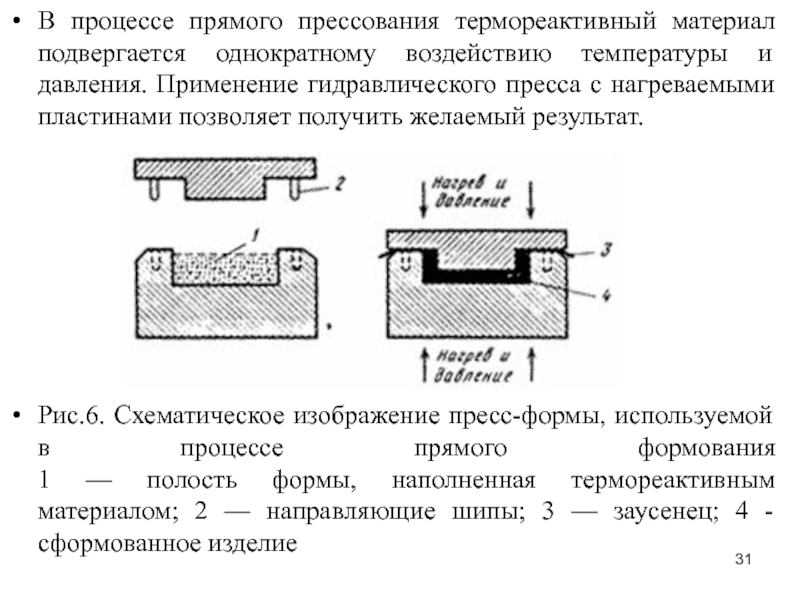

Метод прямого прессования широко используется для производства изделий

из термореактивных материалов. На рис. 6 представлена типичная пресс-форма, используемая

для прямого прессования. Форма состоит из двух частей — верхней и нижней или из пуансона (позитивная форма) и матрицы (негативная форма). В нижней части пресс-формы имеется выемка, а в верхней — выступ. Зазор между выступом верхней части и выемкой нижней части в закрытой пресс-форме и определяет конечный вид прессуемого изделия.Слайд 31В процессе прямого прессования термореактивный материал подвергается однократному воздействию температуры

и давления. Применение гидравлического пресса с нагреваемыми пластинами позволяет получить

желаемый результат.Рис.6. Схематическое изображение пресс-формы, используемой в процессе прямого формования 1 — полость формы, наполненная термореактивным материалом; 2 — направляющие шипы; 3 — заусенец; 4 - сформованное изделие

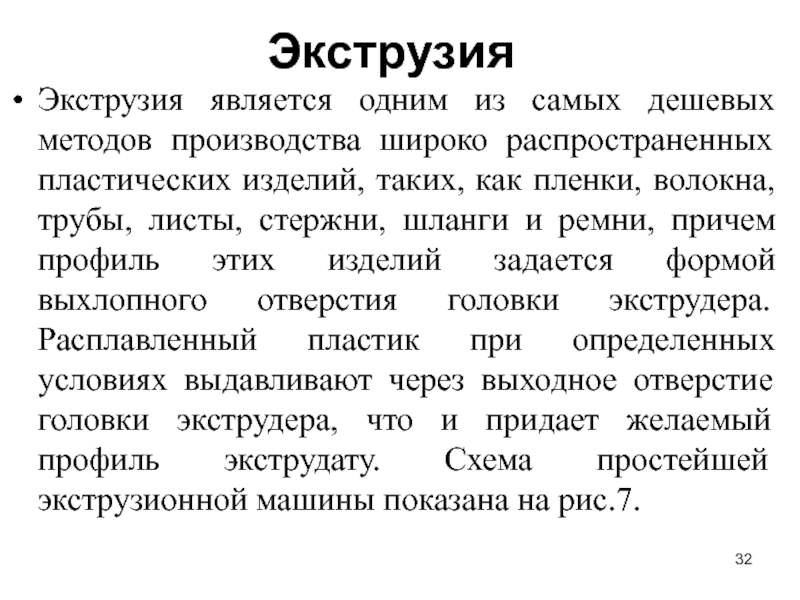

Слайд 32Экструзия

Экструзия является одним из самых дешевых методов производства широко

распространенных пластических изделий, таких, как пленки, волокна, трубы, листы, стержни,

шланги и ремни, причем профиль этих изделий задается формой выхлопного отверстия головки экструдера. Расплавленный пластик при определенных условиях выдавливают через выходное отверстие головки экструдера, что и придает желаемый профиль экструдату. Схема простейшей экструзионной машины показана на рис.7.Слайд 33

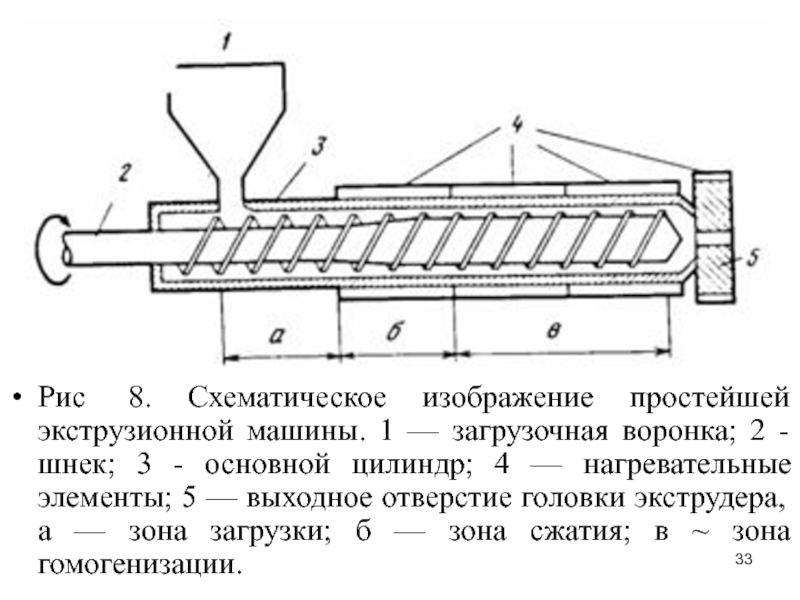

Рис 8. Схематическое изображение простейшей экструзионной машины. 1 — загрузочная

воронка; 2 - шнек; 3 - основной цилиндр; 4 —

нагревательные элементы; 5 — выходное отверстие головки экструдера, а — зона загрузки; б — зона сжатия; в ~ зона гомогенизации.Слайд 34В этой машине порошок или гранулы компаундированного пластического материала загружают

из бункера в цилиндр с электрическим обогревом для размягчения полимера.

Спиралевидный вращающийся шнек обеспечивает движение горячей пластической массы по цилиндру. Поскольку при движении полимерной массы между вращающимся шнеком и цилиндром возникает трение, это приводит к выделению тепла и, следовательно, к повышению температуры перерабатываемого полимера. В процессе этого движения от бункера к выходному отверстию головки экструдера пластическая масса переходит три четко разделенные зоны: зону загрузки (а), зону сжатия (б) и зону гомогенизации (в)Слайд 35Вспенивание

Вспенивание является простым методом получения пено- и губкообразных материалов.

Особые свойства этого класса материалов — амортизирующая способность, легкий вес,

низкая теплопроводность - делают их весьма привлекательными для использования в различных целях. Обычными вспенивающимися полимерами являются полиуретаны, полистирол, полиэтилен, полипропилен, силиконы, эпоксиды, ПВХ и пр. Вспененная структура состоит из изолированных (закрытых) или взаимопроникающих (открытых) пустот. В первом случае, когда пустоты закрыты, они могут заключать в себе газы. Оба тина структур схематически представлены на рис. 9.Слайд 36

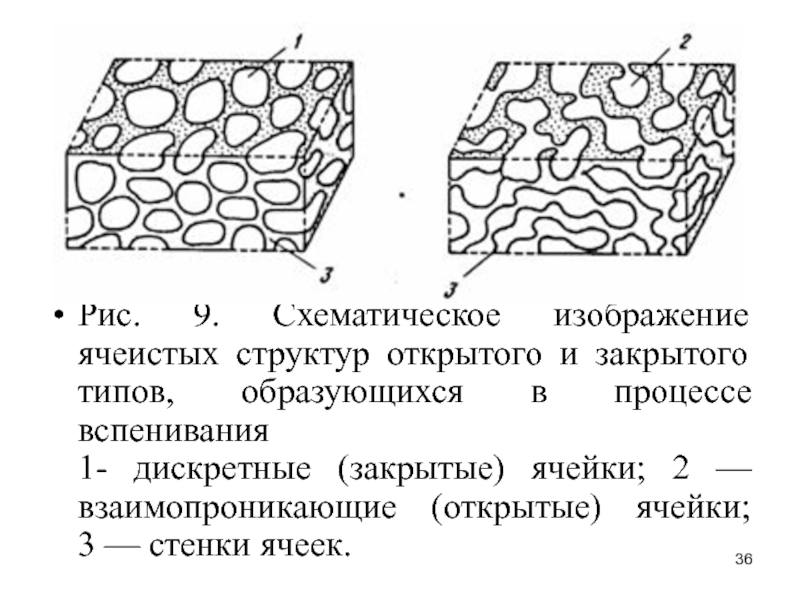

Рис. 9. Схематическое изображение ячеистых структур открытого и закрытого типов,

образующихся в процессе вспенивания 1- дискретные (закрытые) ячейки; 2 — взаимопроникающие

(открытые) ячейки; 3 — стенки ячеек.Слайд 37Существует несколько методов для производства вспененных или ячеистых пластиков. Один

из них заключается в том, что через расплавленный компаунд продувают

воздух или азот до его полного вспенивания. Процесс вспенивания облегчается при добавлении поверхностно-активных агентов. По достижении требуемой степени вспенивания матрицу охлаждают до комнатной температуры. В этом случае термопластичный материал затвердевает во вспененном состоянии.Слайд 38Термореактивные жидкие форполимеры могут быть вспенены в холодном состоянии, а

затем нагреты до полного их отвердения. Обычно вспенивание достигается добавлением

в полимерную массу пено- или газообразователей. Такими агентами являются низкомолекулярные растворители или определенные химические соединения. Процесс кипения таких растворителей, как н-пентан и н-гексан, при температурах отвердения полимерных материалов сопровождается интенсивным процессом парообразования.Слайд 39Большое количество паров или газов, выделяемых пено- и газообразователями, приводит

к вспениванию полимерной матрицы. Полимерную матрицу во вспененном состоянии охлаждают

до температур ниже температуры размягчения полимера (в случае термопластичных материалов) или подвергают реакции отвердения или сшивания (в случае термореактивных материалов), в результате матрица приобретает жесткость, необходимую для сохранения вспененной структуры. Этот процесс называется процессом "стабилизации пены". Если матрицу не охлаждать ниже температуры размягчения или не сшивать, наполняющие ее газы покидают систему пор и пена коллапсирует.Слайд 40Пенопласты могут быть получены в гибкой, жесткой и полужесткой формах.

Для того чтобы получить изделия из пенопласта напрямую, вспенивание следует

проводить непосредственно внутри пресс-формы. Пенопластовые листы и стержни также могут быть использованы для производства различных изделий. В зависимости от природы полимера и степени вспенивания плотность пенопластов может составлять от 20 до 1000 кг/см3. Использование пенопластов весьма многообразно.Слайд 41Армирование

При армировании пластической матрицы высокопрочным волокном получают системы, называемые "армированные

волокном пластики" (АВП). АВП обладают весьма ценными свойствами: их отличает

высокое отношение прочности к весу, значительная коррозионная стойкость и простота изготовления. Методом армирования волокнами удается получать широкий круг изделий. Например, конструкторов, создателей космических кораблей при создании искусственных спутников в АВП прежде всего привлекает поразительно высокое отношение прочности к весу. Красивый внешний вид, небольшой вес и коррозионная стойкость позволяют использовать АВП для обшивки морских судов. Кроме того, АВП используют даже в качестве материала для танков, в которых хранят кислоты.Слайд 42Прядение волокон

Полимерные волокна получают в процессе, называемом прядением. Существуют три

принципиально различных метода прядения: прядение из расплава, сухое и мокрое

прядение. В процессе прядения из расплава полимер находится в расплавленном состоянии, а в других случаях - в виде растворов. Однако во всех этих случаях полимер, в расплавленном или растворенном состоянии, протекает через многоканальный мундштук, представляющий собой пластину с очень мелкими отверстиями для выхода волокон.Слайд 43Прядение из расплава. В своей простейшей форме процесс прядения из

расплава может быть представлен следующим образом. Первоначально полимерные чешуйки расплавляют

на нагретой решетке, превращая полимер в вязкую подвижную жидкость. Иногда в процессе нагревания происходит образование комков вследствие протекания процессов сшивания или термической деструкции. Эти комки могут быть легко удалены из горячего полимерного расплава пропусканием через систему блок-фильтров. Кроме того, для предотвращения окислительной деструкции расплав следует защищать от кислорода воздуха.Слайд 44

Рис.10. Схематическое изображение процессов сухого прядения (а) и прядения из

расплава (б) 1 — загрузочная воронка; 2 — полимерные чешуйки; 3

— нагретая решетка; 4 — горячий полимер; 5 — дозирующий насос; 6 — расплав; 7— многоканальный мундштук, 8 — свежеспряденное волокно; 9 — катушка; 10 — раствор полимера; 11 — фильтр; 12 — дозирующий насос; 13 — многоканальный мундштук; 14 — свежеспряденное волокно; 15 — на катушку.Слайд 45Для предотвращения окислительной деструкции расплав следует защищать от кислорода воздуха.

Это достигается в основном созданием вокруг расплава полимера инертной атмосферы

азота, СО2 и водяного пара. Дозирующий насос подает расплав полимера с постоянной скоростью на многоканальный мундштук (фильеру). Расплав полимера проходит через систему мелких отверстий мундштука и выходит оттуда в виде непрерывных и очень тонких мононитей. При контакте с холодным воздухом происходит мгновенное затвердевание волокон, выходящих из фильер. Процессы охлаждения и отвердения могут быть в значительной мере ускорены при обдувке холодным воздухом. Выходящие из фильер твердые мононити наматываются на катушки.Слайд 46Сухое прядение. Большое количество таких традиционных полимеров, как ПВХ или

полиакрилонитрил, перерабатывают в волокна в крупных масштабах в процессе сухого

прядения. Суть этого процесса показана на рис.10. Полимер растворяют в соответствующем растворителе с образованием высококонцентрированного раствора. Вязкость раствора регулируют увеличением температуры. Горячий вязкий раствор полимера продавливают через фильеры, получая, таким образом, тонкие непрерывные струйки. Волокно из этих струек образуется при простом испарении растворителя. Испарение растворителя может быть ускорено путем обдувания встречным потоком сухого азота. Волокна, образующиеся из раствора полимера, в конце концов наматывают на катушки.Слайд 47Мокрое прядение. При мокром прядении, как и при сухом, используют

сильно концентрированные полимерные растворы, высокую вязкость которых удается понизить повышением

температуры прядения. Детально процесс мокрого прядения показан на рис.11. В процессе мокрого прядения происходит переработка вязкого раствора полимера в тонкие струнки при пропускании через фильеры. Затем эти полимерные струйки попадают в коагуляционную ванну с осадителем, где и происходит высаживание полимера из раствора в виде тонких нитей, которые после промывки, сушки и пр. собирают на катушках.Слайд 48

Рис.18. Схематическое изображение процесса мокрого прядения. 1 — раствор полимера;

2 — фильтр; 3 — дозирующий насос; 4 — многоканальный

мундштук; 5 — осадитель; 6 — свежеспряденное волокно; 7 — ванна для коагуляции и осаждения; 8 — ванна для промывки; 9 — сушка; 10 — на катушкуСлайд 49Вторичная переработка разнообразных полимерных отходов определяется как промышленная переработка использованных

пластмассовых изделий в полимерное сырье, подходящее для выпуска других изделий.

Вторичную переработку не используют для того чтобы получить энергию.Вторичная переработка пластмасс.

Количество полимерной продукции с каждым годом возрастает. Исходя из этого, множество современных компаний занимаются таким процессом, как вторичная переработка пластиковых бутылок, ящиков, пленок и т.п. в том числе для того, чтобы избежать загрязнения окружающей среды.

Вторичная переработка полимеров крайне важна, так как утилизация пластиковых отходов является общемировой проблемой. Благодаря прессу национальных законодательств разных стран мира, протестов против захоронения полимерных отходов, на свалках становится все меньше отходов полимерных материалов. Вторичная переработка пластика стала очень важной проблемой всего человечества, с которой нужно бороться уже сегодня.

Использование вторичного сырья в качестве новой ресурсной базы — одно из наиболее динамично развивающихся направлений переработки полимерных материалов в мире. Однако интерес к получению дешевых ресурсов, которыми являются вторичные полимеры, весьма ощутим, поэтому мировой опыт их вторичной переработки должен быть востребован.