Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

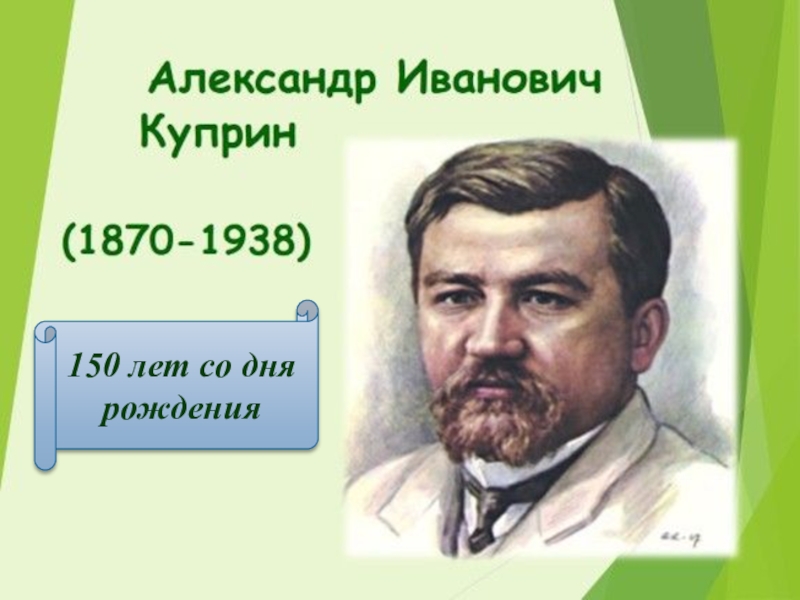

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция № 13 и № 14

Содержание

- 1. Лекция № 13 и № 14

- 2. Подшипники каченияПодшипники качения - это опоры вращающихся

- 3. КлассификацияКлассификация подшипников качения группирует последние по следующим

- 4. ФормаПо форме тел качения различают:шариковые подшипники. Они

- 5. Признак самоустанавливаемостиПо признаку самоустанавливаемости бывают: несамоустанавливающиеся подшипники;

- 6. По радиальным габаритным размерам производят подшипники качения:

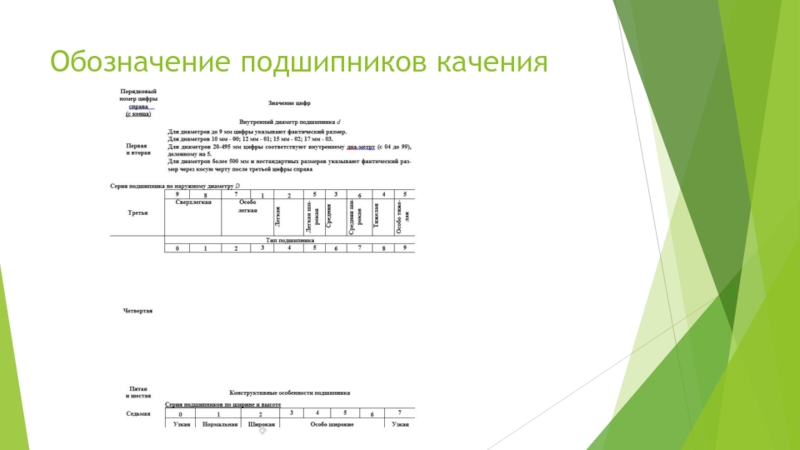

- 7. Обозначение подшипников качения

- 8. Шариковый подшипникШариковый радиальный однорядный подшипник предназначен для

- 9. Шариковые подшипникиШариковые упорный одинарный и двойной подшипники

- 10. Радикальный подшипникРоликовый радиальный подшипник с короткими цилиндрическими

- 11. Игольчатый роликоподшипникИгольчатый роликоподшипник воспринимает только радиальные нагрузки,

- 12. Материалы, применяемые для изготовления подшипников качения Кольца

- 13. Характер и причины отказов подшипников качения: Усталостное

- 14. Основными критериями работоспособности являются: Долговечность по динамической

- 15. Подшипники скольженияОпорные устройства скольжения для вращающихся деталей

- 16. Направляющие скольжения широко используются в металлорежущих станках,

- 17. Достоинства подшипников скольжения: Имеют повышенную долговечность в

- 18. Недостатки подшипников скольжения: В процессе работы требуют

- 19. Конструкции подшипников скольженияКонструкции подшипников скольжения. Основные элементы

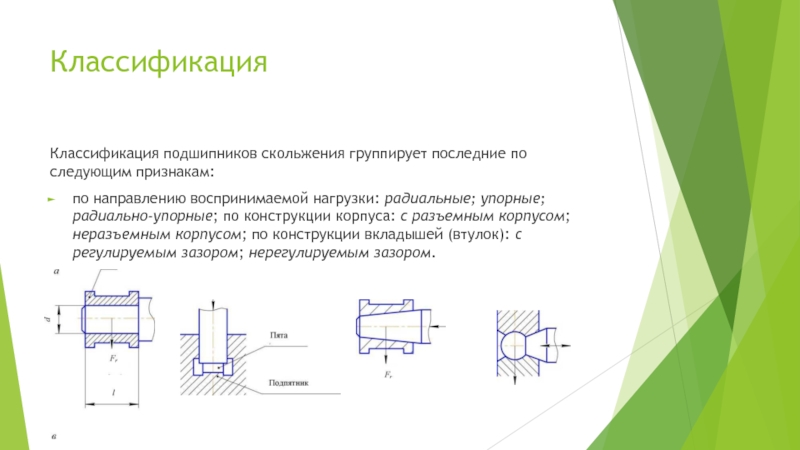

- 20. КлассификацияКлассификация подшипников скольжения группирует последние по следующим

- 21. Основные требованияОсновными требованиями, предъявляемыми к материалу вкладыша,

- 22. Подшипники скольжения могут выйти из строя по

- 23. Скачать презентанцию

Подшипники каченияПодшипники качения - это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

Слайды и текст этой презентации

Слайд 3Классификация

Классификация подшипников качения группирует последние по следующим признакам: по форме

тел качения, по направлению воспринимаемой нагрузки, по числу рядов тел

качения, по самоустанавливаемости, по радиальным габаритным размерам, по ширине одного и того же диаметра, по степени точности.Слайд 4Форма

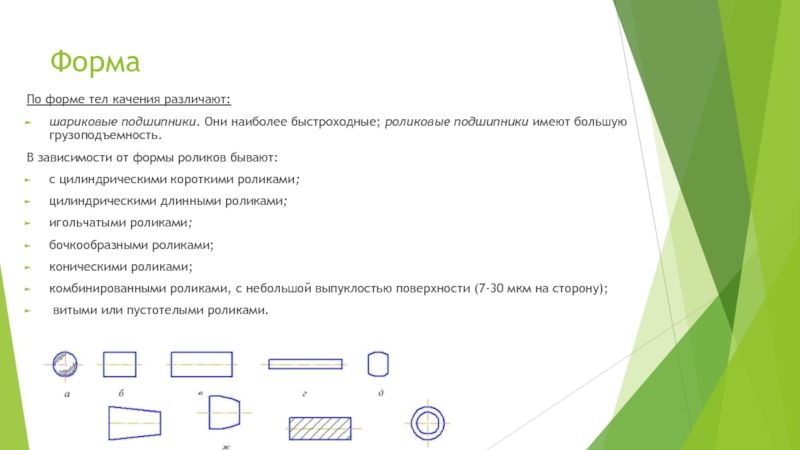

По форме тел качения различают:

шариковые подшипники. Они наиболее быстроходные; роликовые

подшипники имеют большую грузоподъемность.

В зависимости от формы роликов бывают:

с

цилиндрическими короткими роликами; цилиндрическими длинными роликами;

игольчатыми роликами;

бочкообразными роликами;

коническими роликами;

комбинированными роликами, с небольшой выпуклостью поверхности (7-30 мкм на сторону);

витыми или пустотелыми роликами.

Слайд 5Признак самоустанавливаемости

По признаку самоустанавливаемости бывают:

несамоустанавливающиеся подшипники;

самоустанавливающиеся подшипники.

Например, сферические

самоустанавливаются при неточном угловом расположении осей вала и отверстия в

корпусе.Слайд 6По радиальным габаритным размерам производят подшипники качения:

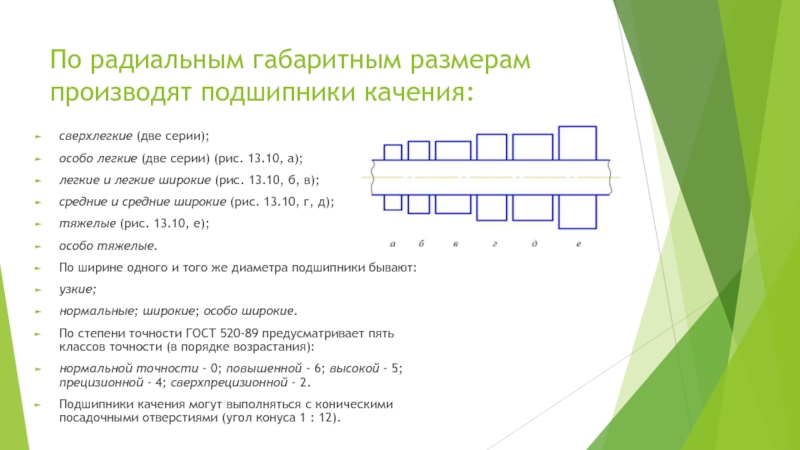

сверхлегкие (две серии);

особо легкие

(две серии) (рис. 13.10, а);

легкие и легкие широкие (рис. 13.10,

б, в);средние и средние широкие (рис. 13.10, г, д);

тяжелые (рис. 13.10, е);

особо тяжелые.

По ширине одного и того же диаметра подшипники бывают:

узкие;

нормальные; широкие; особо широкие.

По степени точности ГОСТ 520-89 предусматривает пять классов точности (в порядке возрастания):

нормальной точности - 0; повышенной - 6; высокой - 5; прецизионной - 4; сверхпрецизионной - 2.

Подшипники качения могут выполняться с коническими посадочными отверстиями (угол конуса 1 : 12).

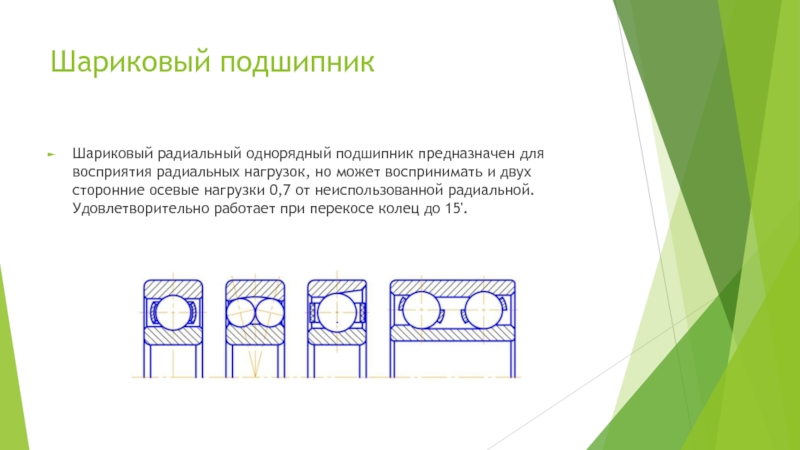

Слайд 8Шариковый подшипник

Шариковый радиальный однорядный подшипник предназначен для восприятия радиальных нагрузок,

но может воспринимать и двухсторонние осевые нагрузки 0,7 от неиспользованной

радиальной. Удовлетворительно работает при перекосе колец до 15'.Слайд 9Шариковые подшипники

Шариковые упорный одинарный и двойной подшипники воспринимают только осевые

нагрузки, а двойной - знакопеременные. Удовлетворительно работают при скоростях до

5-10 м/с.Слайд 10Радикальный подшипник

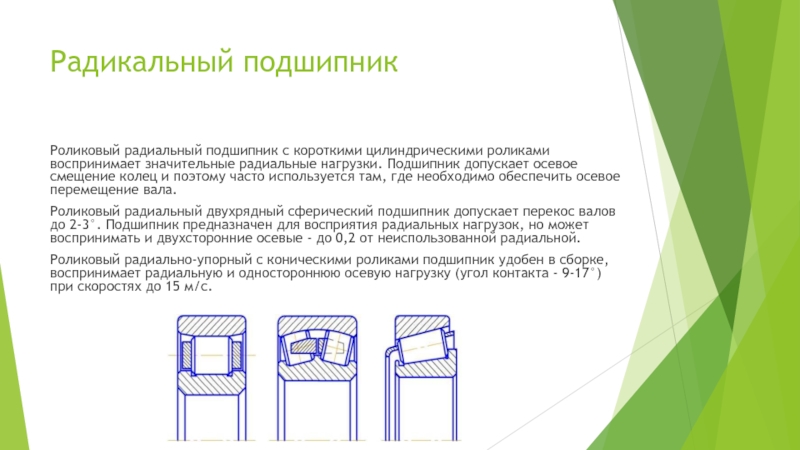

Роликовый радиальный подшипник с короткими цилиндрическими роликами воспринимает значительные

радиальные нагрузки. Подшипник допускает осевое смещение колец и поэтому часто

используется там, где необходимо обеспечить осевое перемещение вала.Роликовый радиальный двухрядный сферический подшипник допускает перекос валов до 2-3°. Подшипник предназначен для восприятия радиальных нагрузок, но может воспринимать и двухсторонние осевые - до 0,2 от неиспользованной радиальной.

Роликовый радиально-упорный с коническими роликами подшипник удобен в сборке, воспринимает радиальную и одностороннюю осевую нагрузку (угол контакта - 9-17°) при скоростях до 15 м/с.

Слайд 11Игольчатый роликоподшипник

Игольчатый роликоподшипник воспринимает только радиальные нагрузки, при стесненных радиальных

габаритах часто устанавливается без одного из колец. Посадочные поверхности вала

и корпуса под иглы подвергают закалке до высокой твердости, шлифуют и полируют. Удовлетворительно работает при скоростях до 5 м/с.Слайд 12Материалы, применяемые для изготовления подшипников качения

Кольца и тела качения подшипников

изготовляют из шарикоподшипниковых высокоуглеродистых хромистых сталей марок ШХ15, ШХ15СГ, ШХ20СГ,

а также из цементуемых легированных сталей марок 18ХГТ и 20Х2Н4А. Кольца и тела качения подшипников, работающие при температуре до 100 °С, имеют твердость 58-65 НЯС. Для работы в условиях высоких температур или агрессивных сред применяют специальные теплостойкие или коррозионно-стойкие стали 9Х18, ЭИ347Ш с твердостью 63-67 НЯС. При требовании обеспечить немагнитность подшипников используют берил- левую бронзу.Слайд 13Характер и причины отказов подшипников качения:

Усталостное выкрашивание рабочих поверхностей колец

и тел качения в виде раковин или отслаивания под действием

переменных контактных напряжений. Его обычно наблюдают после длительной работы. Сопровождается повышенным шумом и вибрациями.Смятие рабочих поверхностей дорожек и тел качения (образование лунок и вмятин) вследствие местных пластических деформаций под действием ударных или значительных статических нагрузок.

Абразивное изнашивание вследствие плохой защиты подшипника от попадания абразивных частиц.

Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор разноразмерных тел качения.

Разрушение колец и тел качения из-за перекосов колец или действия больших динамических нагрузок.

Слайд 14Основными критериями работоспособности являются:

Долговечность по динамической грузоподъемности (рассчитывают подшипники с

частотой вращения кольца n > 1 об/мин);

Статическая грузоподъемность (рассчитывают невращающиеся

и медленно вращающиеся подшипники с частотой вращения кольца n < 1 об/мин).Слайд 15Подшипники скольжения

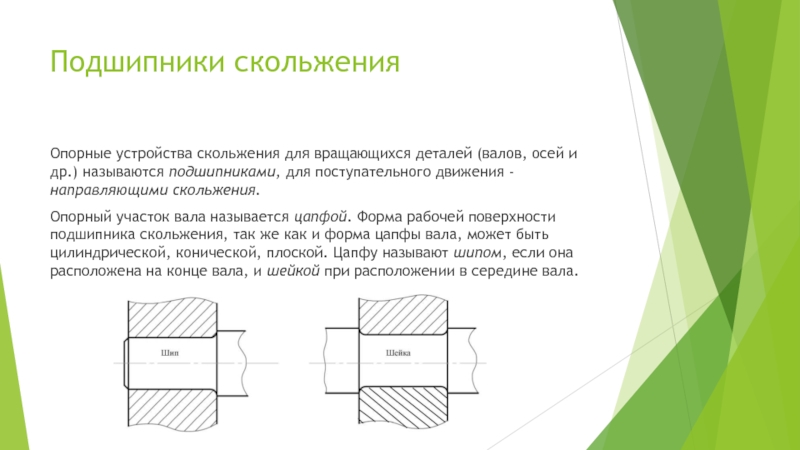

Опорные устройства скольжения для вращающихся деталей (валов, осей и

др.) называются подшипниками, для поступательного движения - направляющими скольжения.

Опорный участок

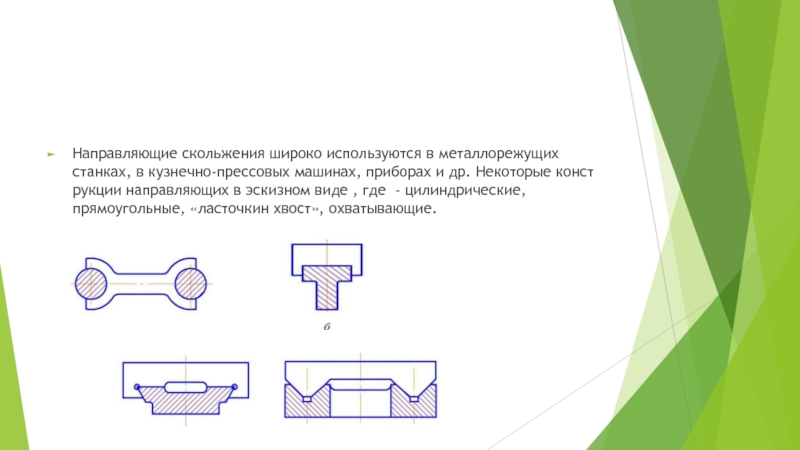

вала называется цапфой. Форма рабочей поверхности подшипника скольжения, так же как и форма цапфы вала, может быть цилиндрической, конической, плоской. Цапфу называют шипом, если она расположена на конце вала, и шейкой при расположении в середине вала.Слайд 16Направляющие скольжения широко используются в металлорежущих станках, в кузнечно-прессовых машинах,

приборах и др. Некоторые конструкции направляющих в эскизном виде ,

где - цилиндрические, прямоугольные, «ласточкин хвост», охватывающие.Слайд 17Достоинства подшипников скольжения:

Имеют повышенную долговечность в высокоскоростных механизмах; хорошо воспринимают

вибрационные и ударные нагрузки; работают бесшумно;

Имеют сравнительно малые радиальные размеры;

допускают установку на шейки коленчатых валов.Слайд 18Недостатки подшипников скольжения:

В процессе работы требуют постоянного контроля за состоянием

смазочного материала и возможностью перегрева;

Имеют сравнительно большие осевые размеры;

Имеют значительные

потери на трение в период пуска и при несовершенной смазке;Требуют большой расход смазочного материала, его очистку и охлаждение. Подшипники скольжения применяют во многих отраслях техники. Обычно их используют в тех случаях, когда применение подшипников качения невозможно или нецелесообразно:

Для валов изделий, работающих с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, прокатные станы, молоты и др.);

Для валов больших диаметров (валы гидротурбин, валы прокатных станов и др.);

Для валов высокоскоростных машин (центрифуги и др.);

для устройств повышенной точности (шпиндели станков, опоры механизмов телескопов и др.);

в тихоходных машинах, бытовой технике;

в приборах с малыми диаметрами валов и осей (часы, хронометры и др.);

в машинах, работающих в воде и агрессивных средах.

Слайд 19Конструкции подшипников скольжения

Конструкции подшипников скольжения. Основные элементы подшипника скольжения -

корпус и вкладыш. Корпус может быть цельным и разъемным. У

подшипника с разъемным корпусом соединение крышки с основанием корпуса осуществляется с помощью болтов, шпилек, винтов или клиньев.Слайд 20Классификация

Классификация подшипников скольжения группирует последние по следующим признакам:

по направлению воспринимаемой

нагрузки: радиальные; упорные; радиально-упорные; по конструкции корпуса: с разъемным корпусом;

неразъемным корпусом; по конструкции вкладышей (втулок): с регулируемым зазором; нерегулируемым зазором.Слайд 21Основные требования

Основными требованиями, предъявляемыми к материалу вкладыша, являются:

1. Малый коэффициент трения

f в паре с валом.

2. Износоустойчивость.

3. Прирабатываемость.

4. Смачиваемость маслом.

5. Теплопроводность.

Вкладыши подшипников скольжения бывают металлические,

металлокерамические и неметаллические. Слайд 22Подшипники скольжения могут выйти из строя по следующим причинам:

Абразивный износ

является результатом работы подшипников скольжения в условиях граничного (полупускового) трения,

а также следствием попадания со смазкой абразивных частиц.Задир или заедание возникают при перегреве из-за понижения вязкости масла.

Усталостное выкрашивание поверхности происходит довольно редко и в основном характерно при действии нагрузок по отнулевому (пульсирующему) циклу.

Коррозия рабочих поверхностей.

Критериями работоспособности подшипников в условиях несовершенной смазки (граничная и полужидкостная) является износостойкость и сопротивление заеданию.