Слайд 1Лекция №19 Сортирование и очистка целлюлозы

1.Характеристика загрязнений.

2.Последовательность ступеней сортирования

и очистки

3.Основные показатели оценки работы сортировок.

4.Механизм и факторы процесса сортирования.

5.Принципы

создания схем сортирования

6.Оборудование для сортирования целлюлозы

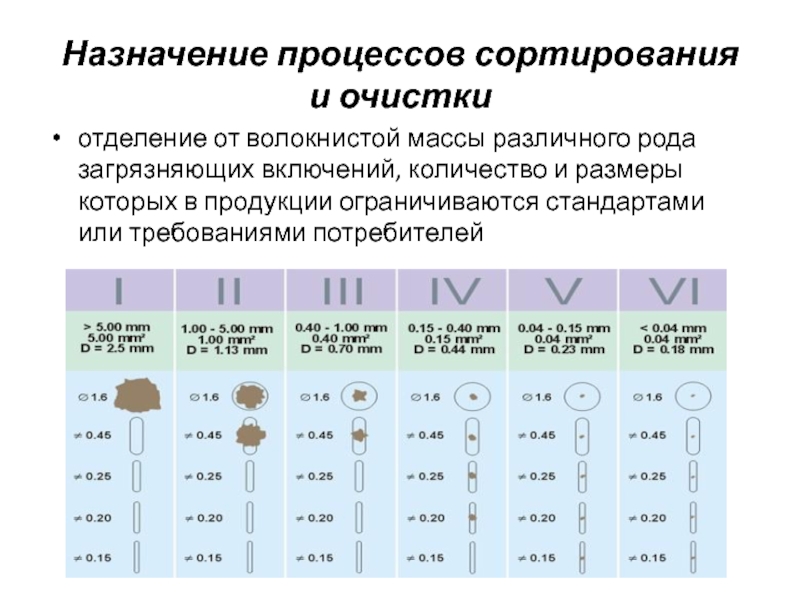

Слайд 2Назначение процессов сортирования и очистки

отделение от волокнистой массы различного

рода загрязняющих включений, количество и размеры которых в продукции ограничиваются

стандартами или требованиями потребителей

Слайд 3Характеристика загрязнений

Твердые включения делятся на две группы, в зависимости от

происхождения:

1. Происхождение связано с древесным сырьем (костра, кора, мелкое волокно);

2. Включения, которые

попадают в массу со щепой (при подготовке древесного сырья к переработке –песок, камни, металл, зола, ржавчина, уголь).

Загрязнения из первой группы довольно трудно удалить, и они вызывают проблемы в работе БДМ, КДМ, а также при переработке бумаги, ухудшают эстетический вид продукции;

Загрязнения второй группы могут вызвать нарушения в работе оборудования, но их легко удалить из массы

Слайд 4Характеристика загрязнений

Технологический сор:

Сучки – непроварившаяся щепа либо крупных размеров, либо

из древесины с более высокой плотностью (ветви, сжатая древесина). Количество

– от 0.5 до 3 % при сульфатной варке. Должны быть удалены до промывки. Могут быть направлены вновь на варку или на размол.

Костра (65…75% от общего количества сора или 0.1-1.0% от массы а.с. целлюлозы). Образуется при отделении от сучков, непровара слабо делигнифицированных пучков волокон, имеющих более темную окраску по сравнению с целлюлозой;

Частицы коры (20…25 % от общего количества сора):

При сульфитной варке кора не варится, и при дальнейшей обработке целлюлозной суспензии сильно измельчается, увеличивая сорность целлюлозы;

Слайд 5Характеристика загрязнений

Технологический сор:

Для сульфатной целлюлозы наличие в суспензии частиц коры

не характерно, так как при сульфатной варке кора растворяется практически

полностью у хвойных пород древесины;

Частицы смолы- результат коагуляции молекул смоляных, жирных кислот, неомыляемых веществ при резком изменении параметров технологических процессов (температуры, рН, жесткости воды). Мелкое волокно (fine) является источником смоляных затруднений и центрами для смоляных отложений

Слайд 6Характеристика загрязнений

Технический сор:

- песок, известняк, частицы бетона – поступают со

щепой или из бассейнов массы, облицованных плиткой. Легко удаляются на

центриклинерах;

- частицы угля и золы – с древесиной после лесных пожаров. Очень трудно удаляются в процессах сортирования и очистки;

- частицы окалины (ржавчина);

- слизь, образуется в результате роста грибов и микробов

Слайд 7Последовательность ступеней сортирования и очистки

сепарирование массы - разделение проваренной

щепы на отдельные волокна;

грубое сортирование - отделение от массы

сучков и непровара;

тонкое сортирование - отделение от массы костры, коры, луба;

очистка массы на центриклинерах - отделение от массы минеральных включений;

фракционирование - отделение из массы мелкого волокна, состоящего из обрывков трахеид, смолосодержащих сердцевинных лучей, паренхимных клеток .

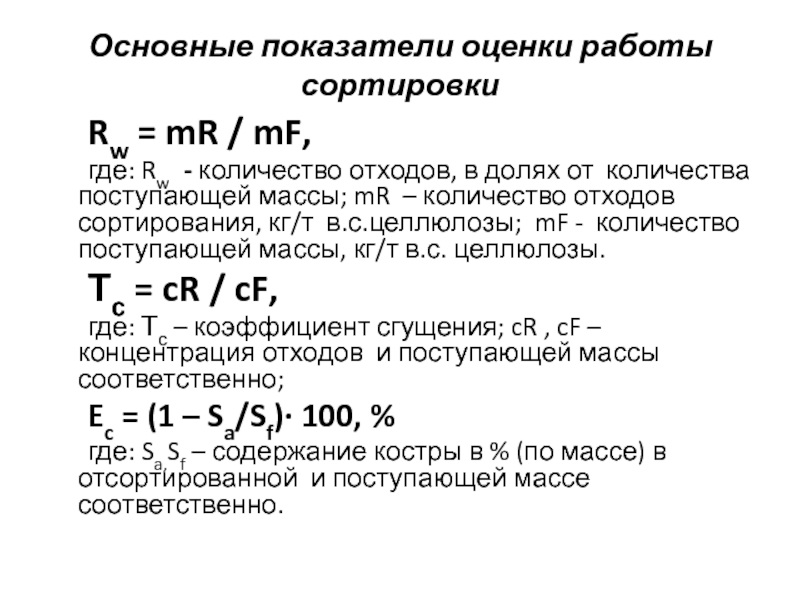

Слайд 8Основные показатели оценки работы сортировки

количество отходов (Rw);

коэффициент сгущения (Tc);

эффективность сортирования (Ec)

Слайд 9Основные показатели оценки работы сортировки

Rw = mR / mF,

где: Rw

- количество отходов, в долях от количества поступающей массы;

mR – количество отходов сортирования, кг/т в.с.целлюлозы; mF - количество поступающей массы, кг/т в.с. целлюлозы.

Тс = cR / cF,

где: Тс – коэффициент сгущения; cR , cF – концентрация отходов и поступающей массы соответственно;

Ec = (1 – Sa/Sf)· 100, %

где: Sa,Sf – содержание костры в % (по массе) в отсортированной и поступающей массе соответственно.

Слайд 10Методы определения сорности целлюлозной суспензии

весовой (г сора/г волокна);

визуальный (шт/м2)

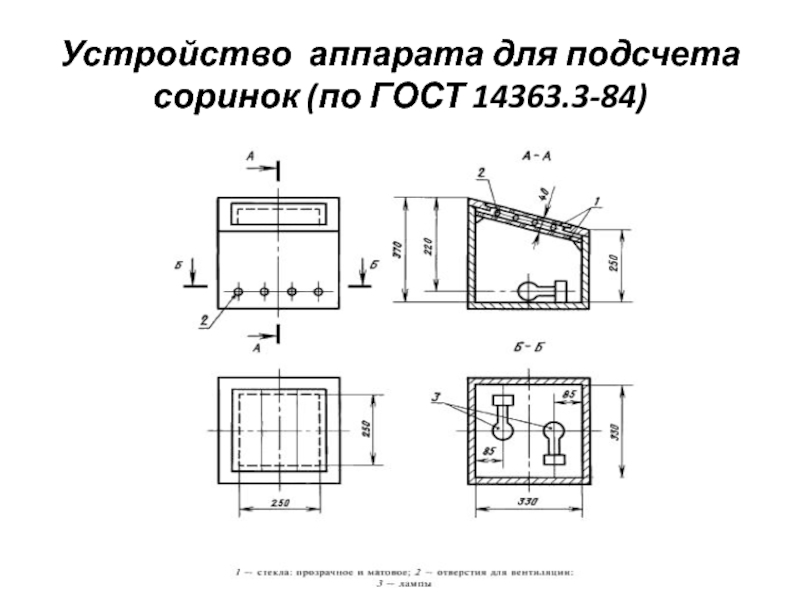

Слайд 11Устройство аппарата для подсчета соринок (по ГОСТ 14363.3-84)

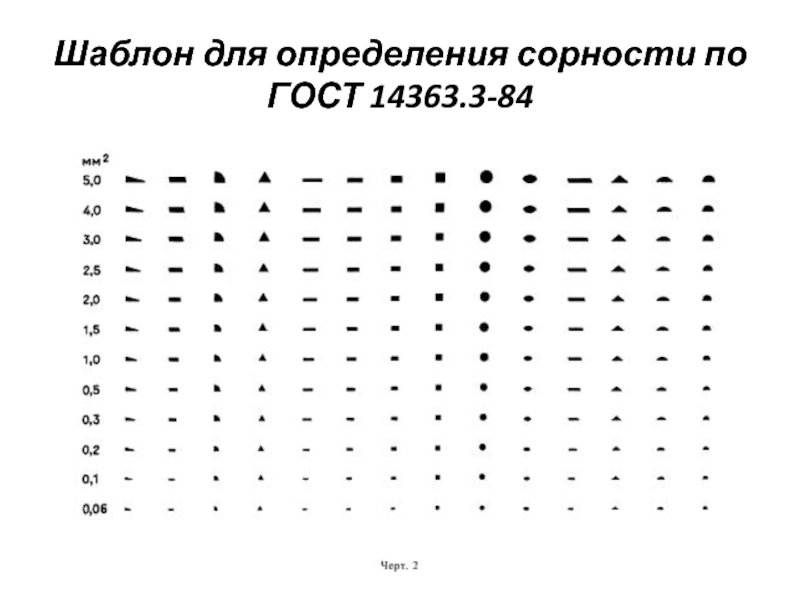

Слайд 12Шаблон для определения сорности по ГОСТ 14363.3-84

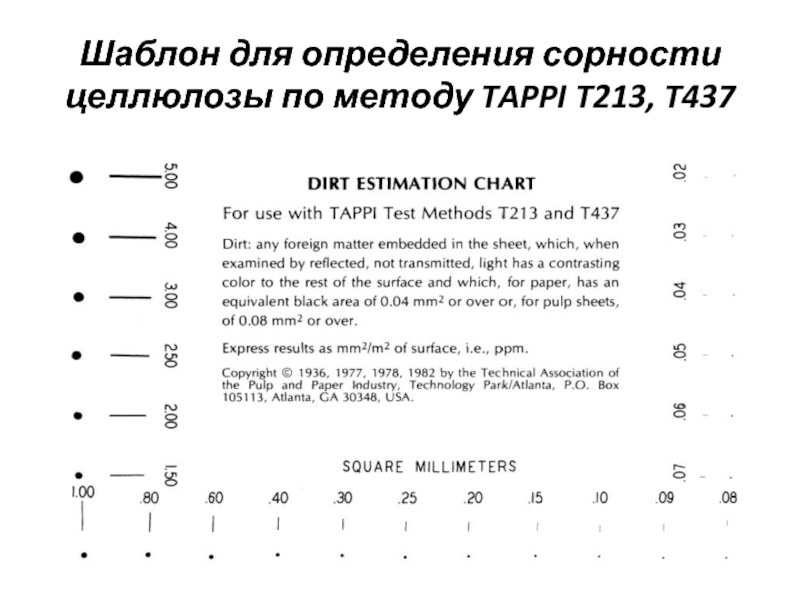

Слайд 13Шаблон для определения сорности целлюлозы по методу TAPPI T213, T437

Слайд 14Механизм и факторы процесса сортирования

Отделение загрязнений от целлюлозной суспензии –

это вероятностный процесс, который зависит от:

конструкции и принципа работы сортировки

(модель ротора, скорость его вращения);

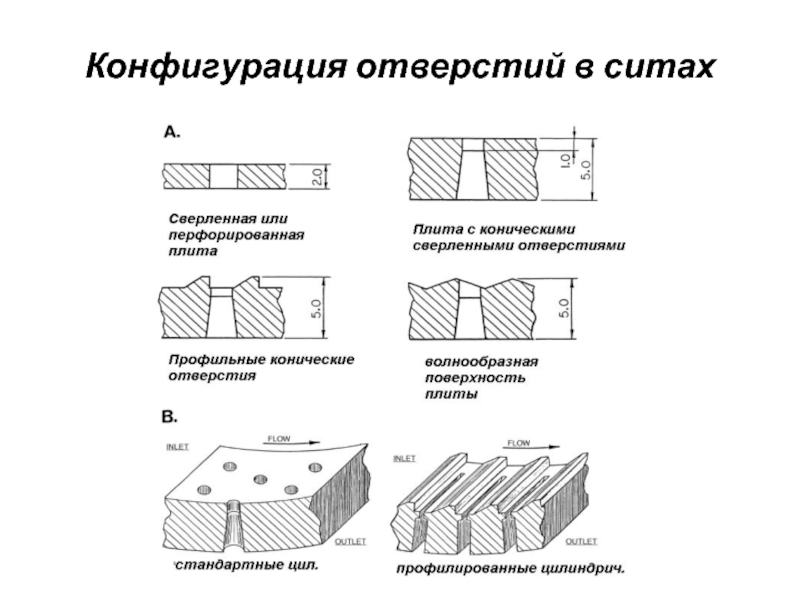

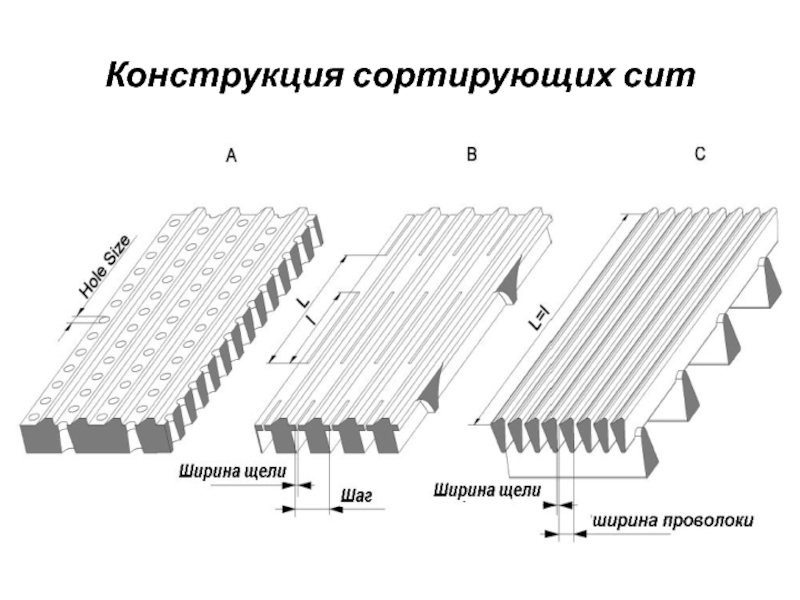

конструкции ситового барабана (форма и размер отверстий, способ изготовления);

условий работы сортировки (концентрация поступающей массы, перепад давления, количество поступающей массы и отходов);

числа каппа поступающей массы (гибкости волокна);

количества загрязнений (сорность массы).

Слайд 15Основные факторы, влияющие на процесс и результаты сортирования

Количество поступающей

массы;

Количество отходов сортирования;

Сорность поступающей массы – чем выше сорность поступающей

массы, тем больше будет сорность отсортированной целлюлозы;

Число каппа целлюлозы - с уменьшением числа каппа небеленой целлюлозы снижается производительность сортировки из-за свойлачивания волокон целлюлозы с меньшей жесткостью;

Температура – с увеличением температуры снижается вязкость массы, увеличивается гибкость волокон, растет производительность сортировки (схема горячего сортирования).

Слайд 16Объемный расход массы – производительность сортировки

При превышении оптимальной гидравлической производительности

сортировки (объемного расхода массы):

- растет перепад давления, что может

привести к забиванию отверстий сита;

- снижается эффективность отделения сора;

- увеличивается концентрация и количество отходов mR

Слайд 17Количество отходов сортирования

Для увеличения производительности сортировки без повышения сорности хорошей

массы - увеличить количество отбираемых отходов;

Для сохранения чистоты

хорошей массы при увеличении сорности поступающей целлюлозы - увеличить количество отбираемых отходов;

В моделях сортировок с небольшим объемным количеством отходов для поддержания низкой сорности годного волокна выбирают небольшие размеры отверстий или щелей в ситовом барабане;

Для уменьшения сгущения волокна на поверхности сита в сортировку подают воду.

Слайд 18Механизм сортирования (теория «свойлачивания»

Свойлачивание - образование на поверхности сита фильтрующего

волокнистого слоя из переплетенных целлюлозных волокон;

Благодаря «свойлачиванию» при сортировании из

массы отделяются частицы сора, меньшие по размеру, чем отверстия сита;

На вероятность попадания частиц сора в хорошую массу оказывают влияние:

- различие в размерах отверстий сита и частиц сора;

- перепад давления между поступающей и хорошей массой, удерживающий слой волокна на поверхности сита. Сито работает, как фильтр грубой очистки, слой волокон на нем – как фильтр тонкой очистки, пропускающий жидкость и тонкие волокна;

- форма и скорость вращения ротора не должны предотвращать образование слоя волокна на поверхности сита.

Слайд 19Механизм сортирования (теория «ориентации»

Основными факторами, влияющими на вероятность попадания частиц

сора в хорошую массу, являются:

разница скоростей течения потоков, параллельных с

поверхностью сита и потоков жидкости в радиальном направлении (ориентация частиц по направлению к поверхности сита);

перепад давления. Частицы, двигающиеся к поверхности сита, вблизи круглого отверстия или щели, попадают в радиальное поле течения, образовавшееся под действием перепада давления, причем силы инерции перемещают тяжелые или жесткие частицы через отверстия сита;

различие в размерах отверстий или щелей сита и частиц сора.

Слайд 20Механизм сортирования (теория «ориентации»

Ротор сортировки обеспечивает вращательное движение суспензии. Волокна,

частицы сора ориентируются по направлению потока. Вода проникает через перфорацию

сита легче, чем волокна, но гибкие волокна следуют с потоком жидкости.

Окружная скорость вращающейся суспензии понижается при продвижении к поверхности сита. В результате в суспензии наблюдается несколько соосных усилий сдвига. В каждом поле скоростей частицы стремятся ориентироваться по течению.

Профилирование поверхности сита создает на поверхности сита турбулентность, предотвращающую забивание отверстий сита;

Профилирование поверхности сита необходимо при использовании небольших размеров перфорации сита, высокой концентрации поступающей массы

Слайд 21Принципы создания схем сортирования

сорность хорошей массы можно снизить путем пропускания

массы через последовательно подключенные сортировки;

нельзя смешивать потоки массы с разной

сорностью;

на каждой ступени сортирования необходимо регулировать и контролировать количество отходов;

Сортирование лучше проводить при повышенной концентрации;

Чем выше сорность поступающей массы, тем выше будет сорность сортированной целлюлозы (годного волокна).

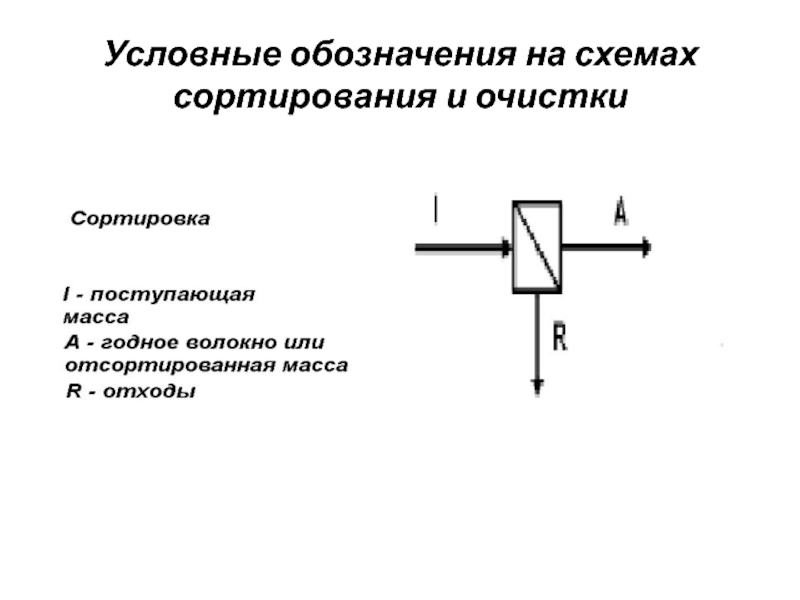

Слайд 22Условные обозначения на схемах сортирования и очистки

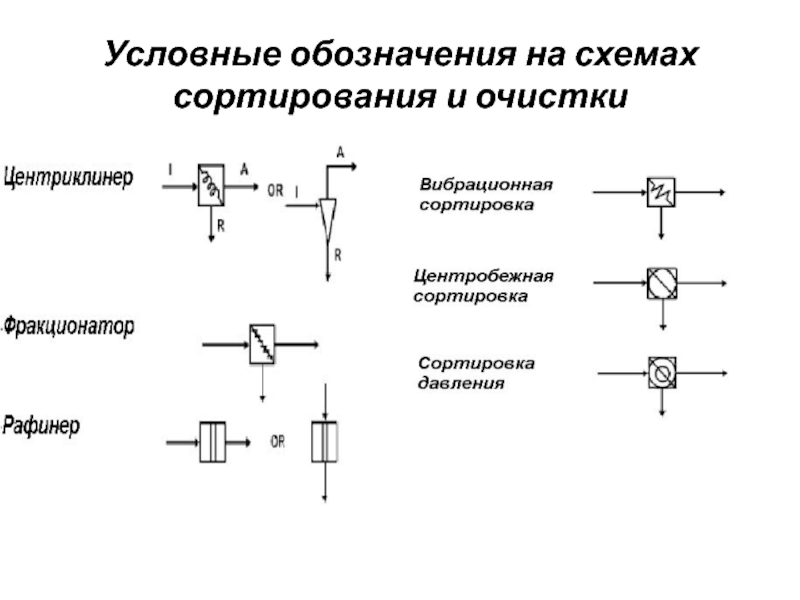

Слайд 23Условные обозначения на схемах сортирования и очистки

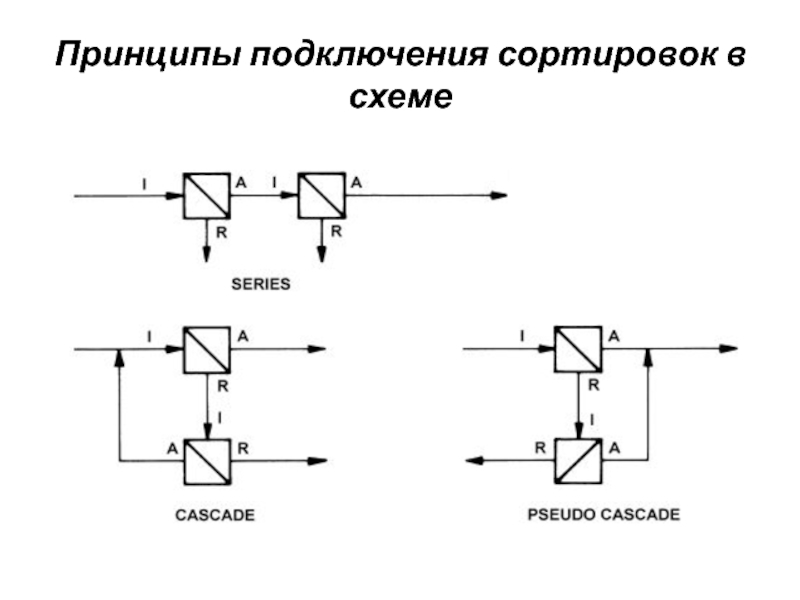

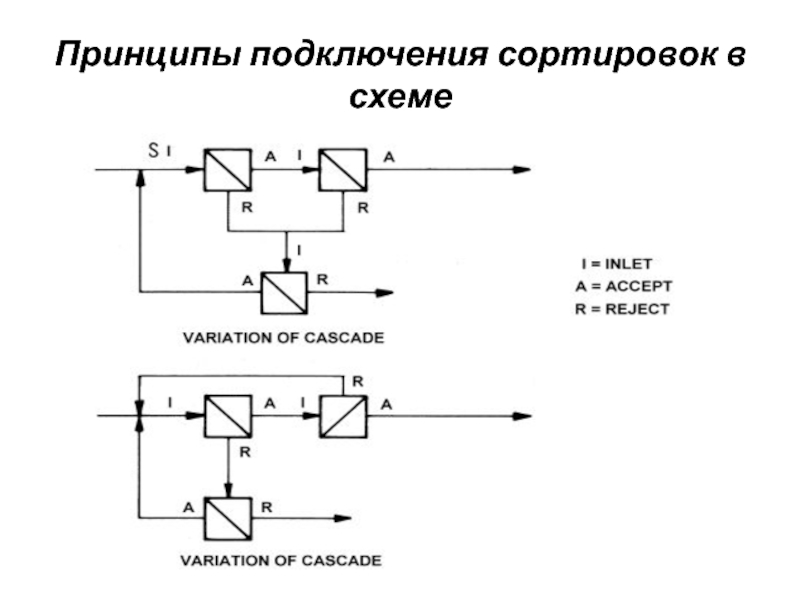

Слайд 24Принципы подключения сортировок в схеме

Слайд 25Принципы подключения сортировок в схеме

Слайд 26Примеры многоступенчатых схем сортирования

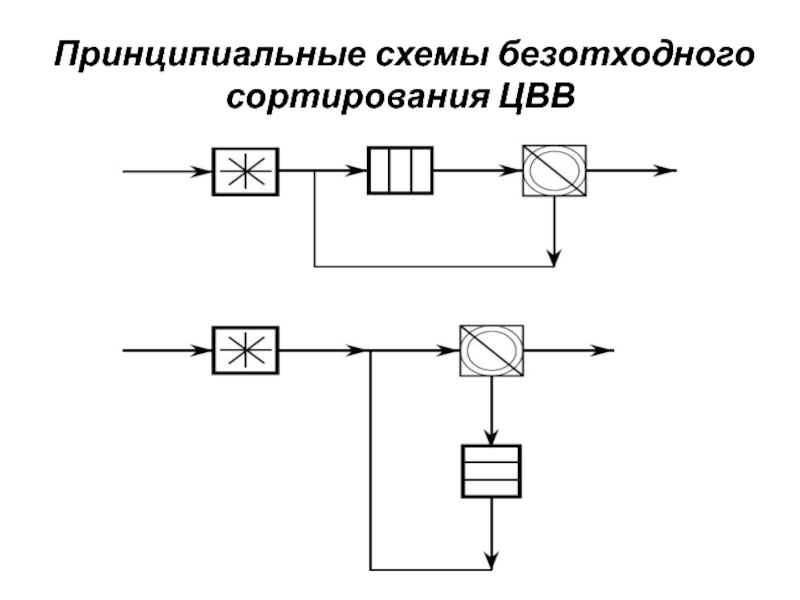

Слайд 27Принципиальные схемы безотходного сортирования ЦВВ

Слайд 283-х ступенчатая схема сортирования

Слайд 30Схема сортирования небеленой целлюлозы

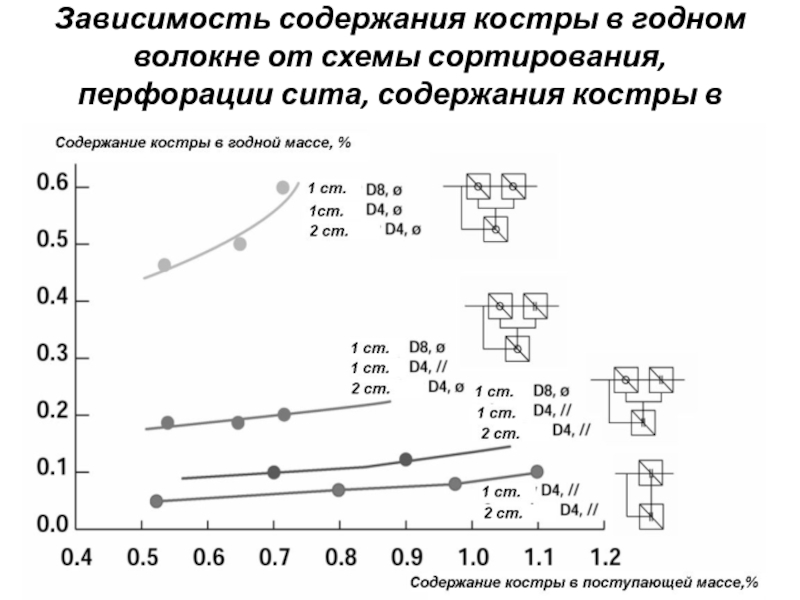

Слайд 31Зависимость содержания костры в годном волокне от схемы сортирования, перфорации

сита, содержания костры в массе

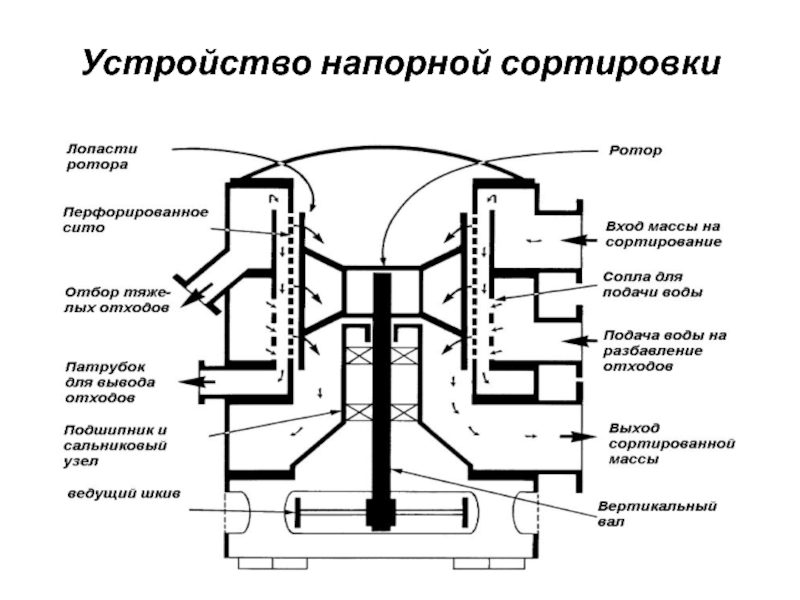

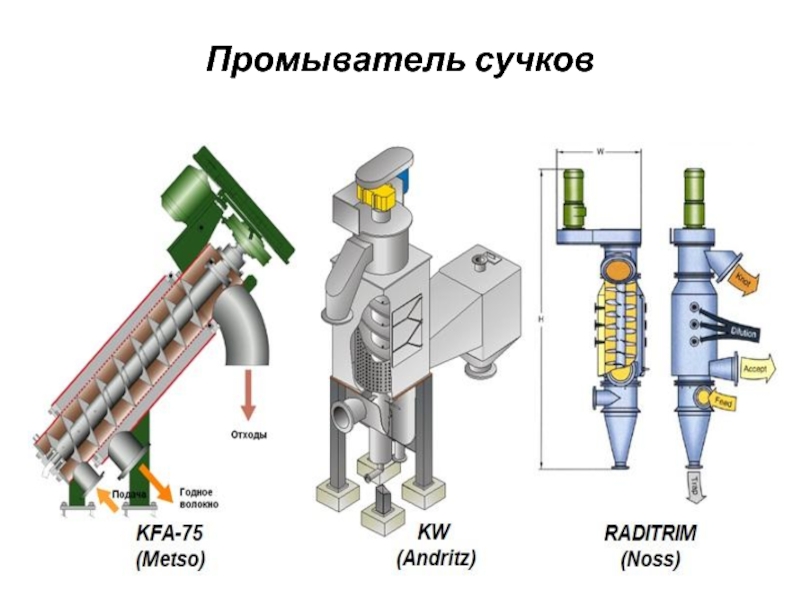

Слайд 32Оборудование для грубого и тонкого сортирования

Конструкции сортировок отличаются по способу

разрушения фильтрующего волокнистого слоя и делятся на:

- вибрационные,

- центробежные

горизонтальные;

- напорные вертикальные.

Наибольшее применение – напорные вертикальные

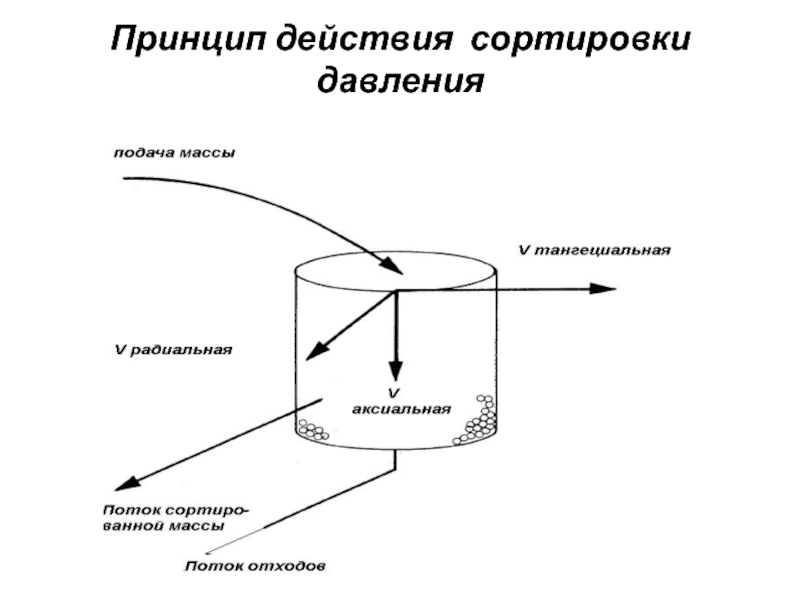

Слайд 34Принцип действия сортировки давления

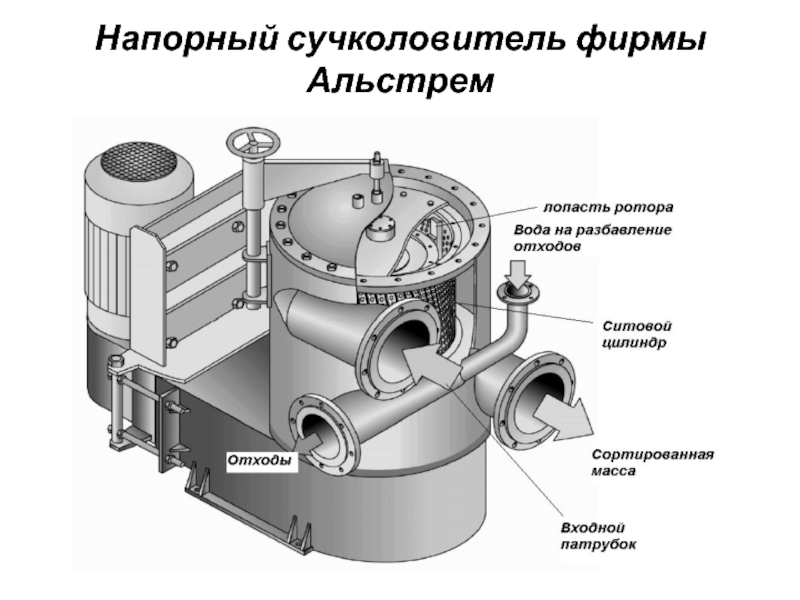

Слайд 35Напорный сучколовитель фирмы Альстрем

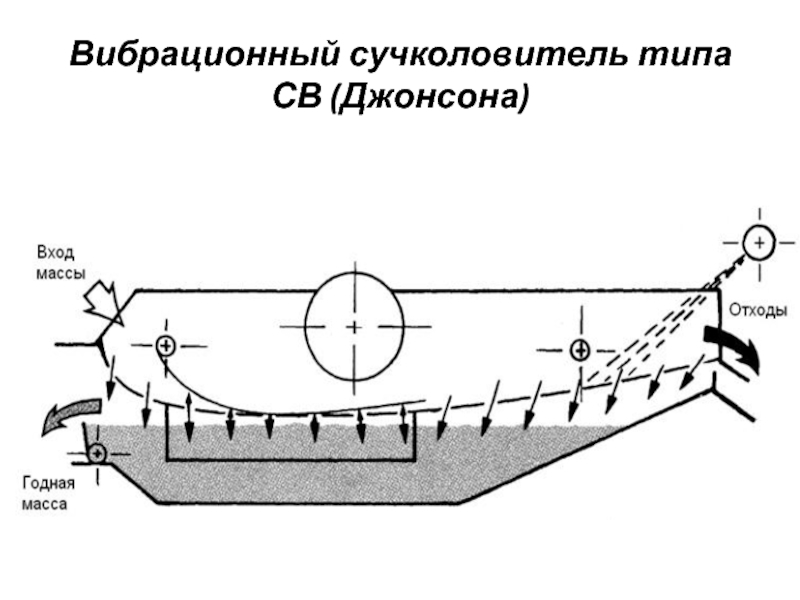

Слайд 36Вибрационный сучколовитель типа СВ (Джонсона)

Слайд 38Современная схема грубого сортирования

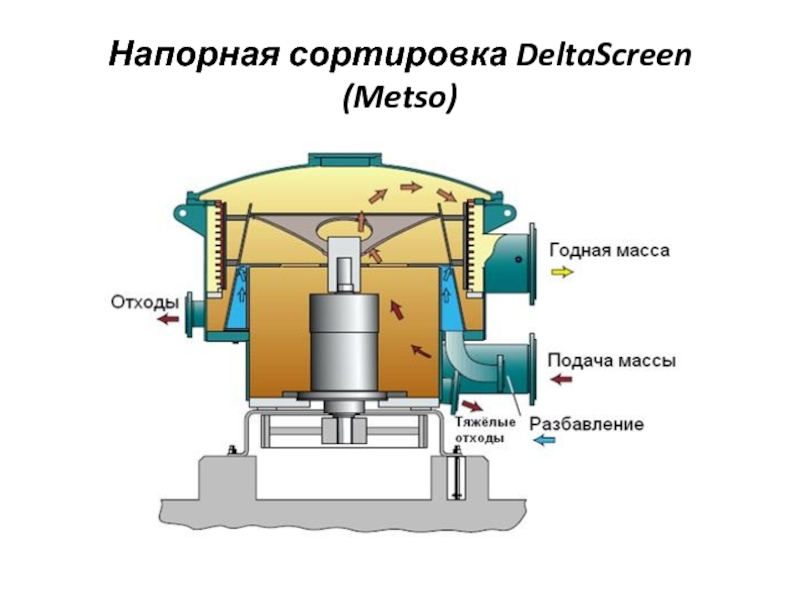

Слайд 39Напорная сортировка DeltaScreen (Metso)

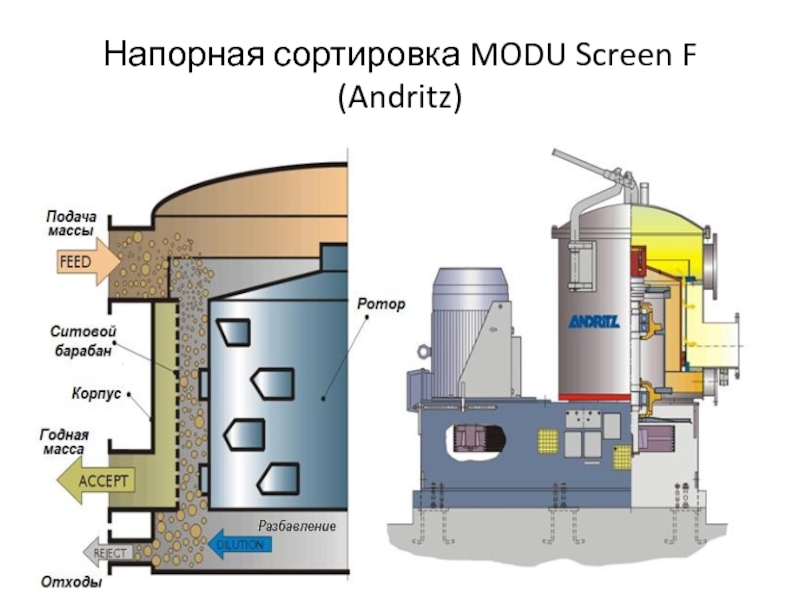

Слайд 40Напорная сортировка MODU Screen F (Andritz)

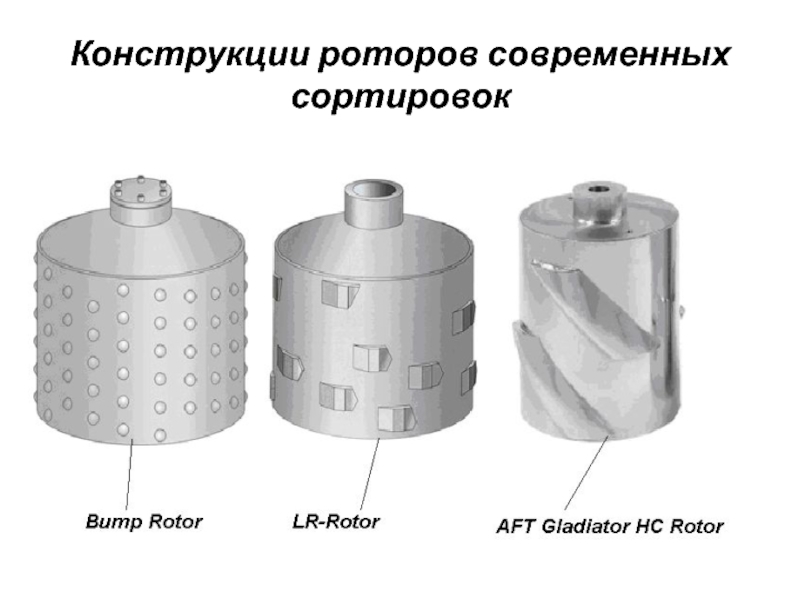

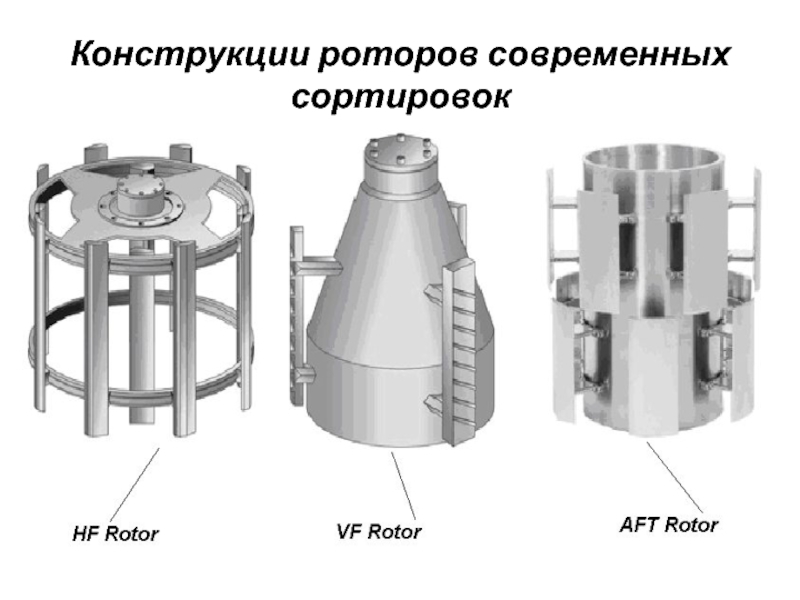

Слайд 41Конструкции роторов современных сортировок

Слайд 42Конструкции роторов современных сортировок

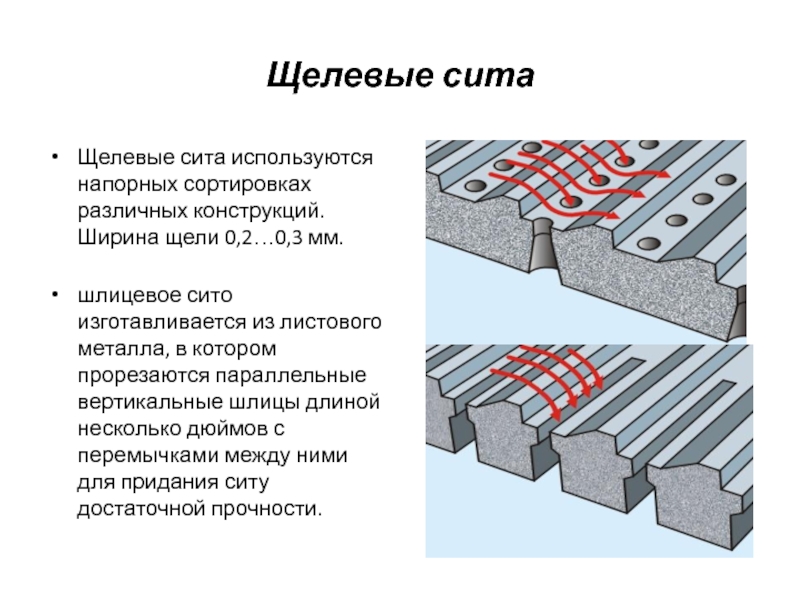

Слайд 45Щелевые сита

Щелевые сита используются напорных сортировках различных конструкций. Ширина щели

0,2…0,3 мм.

шлицевое сито изготавливается из листового металла, в котором прорезаются

параллельные вертикальные шлицы длиной несколько дюймов с перемычками между ними для придания ситу достаточной прочности.

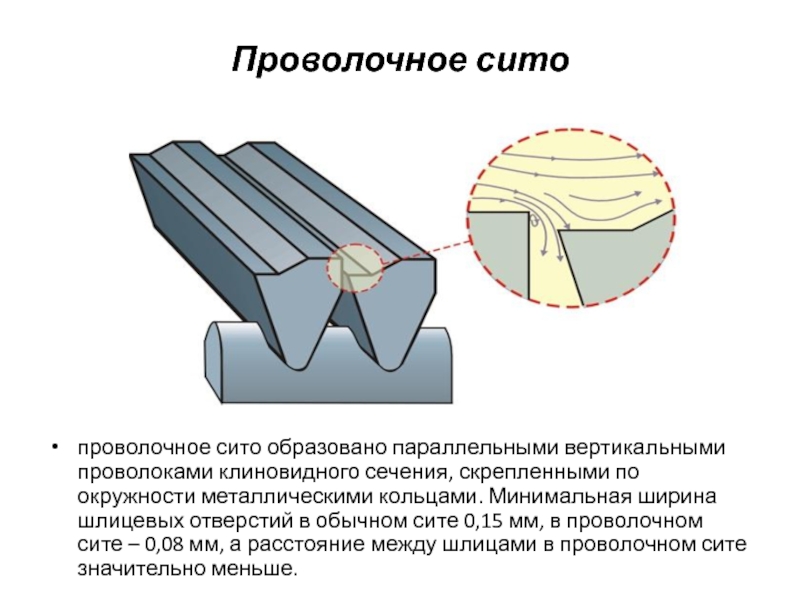

Слайд 46Проволочное сито

проволочное сито образовано параллельными вертикальными проволоками клиновидного сечения, скрепленными

по окружности металлическими кольцами. Минимальная ширина шлицевых отверстий в обычном

сите 0,15 мм, в проволочном сите – 0,08 мм, а расстояние между шлицами в проволочном сите значительно меньше.

Слайд 47Вопросы для самопроверки

1.Назначение сортирования

2.Назовите технологические виды загрязнений.

3.Назовите технические виды

загрязнений.

4.При производстве каких волокнистых полуфабрикатов применяют сепарирование массы?

5.Назначение ступени грубого

сортирования.

6.Назначение ступени тонкого сортирования.

7.Назначение ступени фракционирования массы.

8.Какими показателями оценивается работа сортировок?

9.Способы определения сорности массы?

10.Перечислите факторы процесса сортирования.

11.Как влияет увеличение объемного расхода массы (производительности сортировки) на эффективность удаления сора?

Слайд 48Вопросы для самопроверки

12.Как влияет снижение производительности сортировки на эффективность удаления

сора?

13.Как влияет количество отбираемых отходов на сорность годного волокна?

14.Почему при

сортировании из массы удаляются загрязнения меньшие по размеру по сравнению с перфорацией сита?

15.Какие факторы влияют на вероятность попадания частиц загрязнений в годную массу (теория ориентации)?

16.Роль ротора в напорных сортировках.

17.Принципы создания схем сортирования.

18.Какая схема сортирования обеспечивает пониженную сорность годной массы?

19.Почему схемы сортирования организуются в несколько ступеней (3-4 ступени)?