Слайд 1Материалы, используемые в трансформаторах

Слайд 2Развитие производства трансформаторов тесно связано с прогрессом в производстве магнитных,

проводниковых и изоляционных материалов.

Поиски новых материалов чаще всего имеют

целью улучшение параметров трансформатора:

уменьшение потерь энергии в трансформаторе;

уменьшение его массы и размеров;

повышение надежности работы.

Другая цель - замена дорогих материалов более дешевыми и сокращение расхода некоторых материалов, в частности цветных металлов.

Материалы, применяемые для изготовления трансформатора, разделяются на:

активные, т. е. сталь магнитной системы и металл обмоток и отводов;

изоляционные, применяемые для электрической изоляции обмоток и других частей трансформатора, например электроизоляционный картон, фарфор, дерево, трансформаторное масло и др.;

конструкционные, идущие на изготовление бака, различных крепежных частей и т. д, и прочие материалы, употребляемые в сравнительно небольших количествах.

Слайд 4МАГНИТНЫЕ МАТЕРИАЛЫ

По магнитным свойствам материалы подразделяются на:

слабомагнитные (диамагнетики и парамагнетики);

сильномагнитные

(ферромагнетики и ферримагнетики).

Диамагнетики – вещества с магнитной проницаемостью μr < 1, значение которой не зависит

от напряженности внешнего магнитного поля.

Парамагнетики – вещества с магнитной проницаемостью μr > 1, которая в слабых полях не зависит от напряженности внешнего магнитного поля.

У диамагнетиков и парамагнетиков магнитная проницаемость μr близка к единице.

Применение в технике в качестве магнитных материалов носит ограниченный характер.

У сильномагнитных материалов магнитная проницаемость значительно больше единицы (μr >> 1) и зависит от напряженности магнитного поля.

К сильномагнитным материалам относятся:

железо, никель, кобальт и их сплавы;

сплавы хрома и марганца, гадолиний, ферриты различного состава.

Ферромагнетики обладают исключительно большой магнитной проницаемостью, доходящей до миллиона.

Слайд 5 Магнитные характеристики материалов

Магнитные свойства материалов оценивают физическими величинами, называемыми

магнитными характеристиками.

Магнитная проницаемость

Различают относительную и абсолютную магнитные проницаемости вещества (материала), которые между собой связаны соотношением

μa = μo·μ, Гн/м

где μo – магнитная постоянная, μo = 4π·10-7Гн/м;

μ – относительная магнитная проницаемость (безразмерная величина).

Для описания свойств магнитных материалов применяют относительную магнитную проницаемость μ (чаще называемую магнитная проницаемость), а для практических расчетов используют абсолютную магнитную проницаемость μa, вычисляемую по уравнению

μa = В/Н, Гн/м

где Н – напряженность намагничивающего (внешнего) магнитного поля, А/м

В – магнитная индукция поля в магнетике, Тл.

Большая величина μ показывает, что материал легко намагничивается в слабых и сильных магнитных полях.

Слайд 6В литературе различают несколько определений магнитной проницаемости:

Начальная магнитная проницаемость

н - значение магнитной проницаемости при малой напряженности поля.

Максимальная

магнитная проницаемость max - максимальное значение магнитной проницаемости, которое достигается обычно в средних магнитных полях.

Для характеристики магнитных свойств широко используется безразмерная величина, называемая магнитной восприимчивостью χ:

μ = 1 + χ

Температурный коэффициент магнитной проницаемости

Магнитные свойства вещества зависят от температуры μ = μ(T).

Для описания характера изменения магнитных свойств в зависимости от температуры используют температурный коэффициент магнитной проницаемости:

1/ град

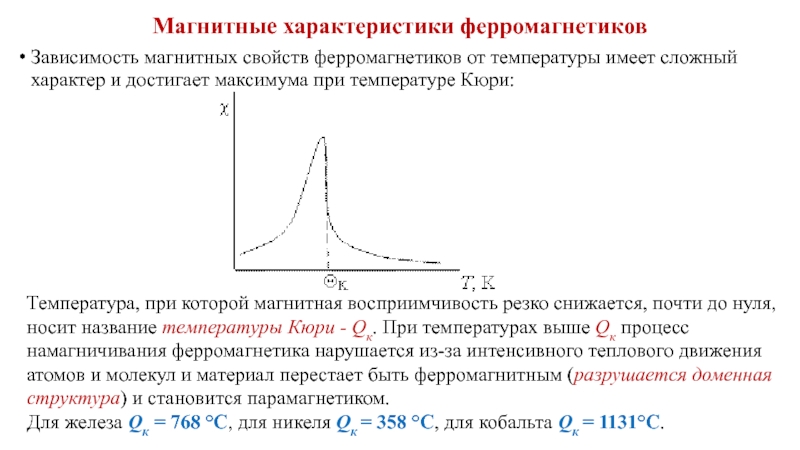

Слайд 7Магнитные характеристики ферромагнетиков

Зависимость магнитных свойств ферромагнетиков от температуры имеет сложный

характер и достигает максимума при температуре Кюри:

Температура, при которой магнитная

восприимчивость резко снижается, почти до нуля, носит название температуры Кюри - Qк. При температурах выше Qк процесс намагничивания ферромагнетика нарушается из-за интенсивного теплового движения атомов и молекул и материал перестает быть ферромагнитным (разрушается доменная структура) и становится парамагнетиком.

Для железа Qк = 768 °C, для никеля Qк = 358 °C, для кобальта Qк = 1131°C.

Слайд 8Процесс намагничивания сильномагнитных материалов (ферромагнетиков)

Петля гистерезиса - зависимость индукции от

напряженности магнитного поля при изменении поля по циклу.

Максимальная петля гистерезиса

- достигающая максимальной намагниченности насыщения.

Остаточная индукция Bо - индукция магнитного поля на обратном ходе петли гистерезиса при нулевой напряженности магнитного поля.

Коэрцитивная сила Нс - напряженность поля на обратном ходе петли гистерезиса, при которой достигается нулевая индукция.

Слайд 9Магнитные потери

Перемагничивание ферромагнетика в переменных магнитных полях всегда сопровождается тепловыми

потерями энергии, которые обусловлены:

потерями на гистерезис;

динамическими потерями.

Динамические потери связаны

с вихревыми токами, индуцированными в объеме материала, и зависят от электрического сопротивления материала, уменьшаясь с ростом сопротивления.

Потери на гистерезис W в одном цикле перемагничивания определяются площадью петли гистерезиса.

Мощность потерь на перемагничивание в материалах можно оценить по выражению:

PH = BnmaxfV

где - коэффициент, зависящий от материала, Bmax- максимальная индукция за цикл, f - частота, V - объем тела, n - показатель, меняющийся в диапазоне от 1,6 до 2.

Другая составляющая потерь связана с вихревыми токами, возникающими в переменных магнитных полях.

PH= B2maxf2V

Слайд 10

Магнитострикция

Магнитостри́кция — явление, заключающееся в том, что при изменении состояния намагниченности

тела его объём и линейные размеры изменяются.

Эффект открыт Джоулем в 1842 году и

вызван изменением взаимосвязей между атомами в кристаллической решётке, и поэтому свойственен всем веществам.

Изменение формы тела может проявляться, например, в растяжении, сжатии, изменении объёма, что зависит как от действующего магнитного поля, так и от кристаллической структуры тела.

Наибольшие изменения размеров обычно происходят у сильномагнитных материалов.

Относительное удлинение обычно варьируется в пределах .

При протекании переменного тока по обмоткам создаётся переменное магнитное поле такой же частоты, которое заставляет ферромагнитные сердечники сжиматься и растягиваться (с частотой 100 Гц для 50 Гц тока или кратных частотах), которые, в свою очередь, передают эти колебания в воздух и другим элементам конструкции, обуславливая шум при работе трансформаторов.

Слайд 11Классификация ферромагнитных материалов

Все ферромагнитные материалы по поведению в магнитном поле

делятся на две группы:

Магнитомягкие – с большой магнитной проницаемостью μ и малой величиной коэрцитивной

силы Нс < 10 А/м.

Они легко намагничиваются и размагничиваются. Обладают малыми потерями на гистерезис, т.е. узкой петлей гистерезиса.

Магнитные характеристики зависят от химической чистоты и степени искажения кристаллической структуры.

Чем меньше примесей (С, Р, S, О, N), тем выше уровень характеристик материала, поэтому необходимо при производстве ферромагнетика их и оксиды удалять, и стараться не искажать кристаллическую структуру материала.

Магнитотвердые – обладают большой Нс > 10 А/м и остаточной индукцией (Во ≥ 0,1 Тл). Максимальное значение Нс =800 кА/м.

Магнитотвердым материалам соответствует широкая петля гистерезиса.

Эти материалы с большим трудом намагничиваются, зато могут несколько лет сохранять магнитную энергию, т.е. служить источником постоянного магнитного поля.

Из магнитотвердых материалов изготовляются постоянные магниты.

Слайд 12 Петли гистерезиса магнитномягких и магнитнотвердых материалов

Слайд 13Классификация ферромагнитных материалов

По составу все магнитные материалы делятся на:

металлические;

неметаллические;

магнитодиэлектрики.

Металлические

магнитные материалы - это чистые металлы (железо, кобальт, никель) и магнитные

сплавы некоторых металлов.

К неметаллическим материалам относятся ферриты, получаемые из порошков оксидов железа и других металлов.

Ферриты прессуют и обжигают при 1300 – 1500 °С и они превращаются в твердые монолитные магнитные детали.

Ферриты, как и металлические магнитные материалы, могут быть магнитомягкими и магнитотвердыми.

Магнитодиэлектрики – это композиционные материалы из 60 – 80 % порошка магнитного материала и 40 – 20 % органического диэлектрика.

Ферриты и магнитодиэлектрики имеют большое значение удельного электрического сопротивления (ρ = 10 ÷ 108 Ом·м).

Высокое сопротивление этих материалов обеспечивает низкие динамические потери энергии в переменных электромагнитных полях и позволяет широко использовать их в высокочастотной технике.

Слайд 14Магнитомягкие магнитные материалы

Магнитомягкие материалы используются в энергетике в качестве разнообразных

магнитопроводов в трансформаторах, электрических машинах, электромагнитах и т.д.

Для уменьшения

потерь на гистерезис выбирают материалы с пониженной коэрцитивной силой, а для уменьшения вихревых токов магнитопроводы собирают из отдельных пластин и используют металлы с повышенным удельным сопротивлением.

ЭДС самоиндукции, благодаря которой возникают вихревые токи, пропорциональна площади поперечного сечения контура.

При разделении площади n изолированными пластинами в каждой пластине наводится уменьшенная в n раз ЭДС.

Мощность потерь при протекании вихревого тока пропорциональна квадрату напряжения (ЭДС) и обратно пропорциональна удельному сопротивлению.

Поэтому уменьшение ЭДС в каждой из отдельных пластин и использование металлов с повышенным удельным сопротивлением приводит к уменьшению общих потерь.

Слайд 15Низкоуглеродистая электротехническая сталь

Основой наиболее широко используемых в электротехнике магнитных материалов

является низкоуглеродистая электротехническая сталь.

Сталь выпускается в виде листов, толщиной

от 0,2 мм до 4 мм, содержит не выше 0,04% углерода и не выше 0,6% других примесей.

Максимальное значение магнитной проницаемости max ~ 4000, коэрцитивной силы Нс~ 65-100 А/м.

Чем чище железо и чем лучше оно отожжено - тем выше магнитная проницаемость и тем ниже коэрцитивная сила.

Для особо чистого железа эти параметры составляют: более 1 миллиона и менее 1 А/м, соответственно.

Добавлением в состав кремния достигается повышение удельного сопротивления стали с 0,14 мкОм·м для нелегированной стали до 0,6 мкОм·м для высоколегированной стали.

Легирование обеспечивает уменьшение магнитных потерь.

Введение кремния в сталь в количестве, превышающем 4,8 %, не рекомендуется, так как, способствуя улучшению магнитных характеристик, кремний резко повышает хрупкость стали и снижает ее механические свойства.

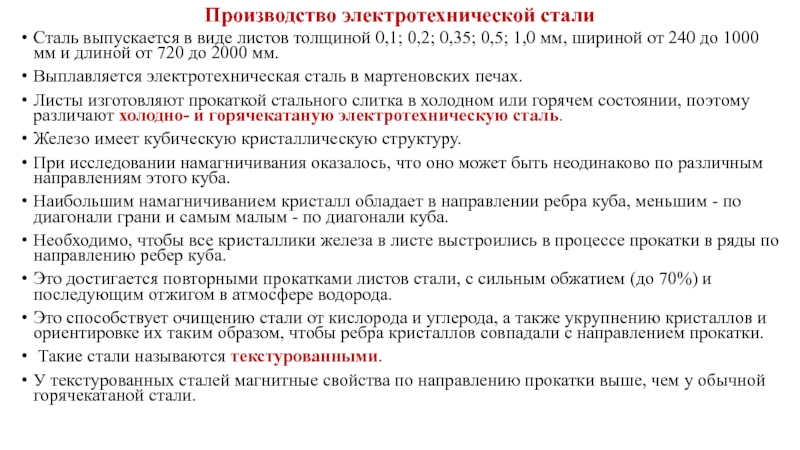

Слайд 16Производство электротехнической стали

Сталь выпускается в виде листов толщиной 0,1; 0,2;

0,35; 0,5; 1,0 мм, шириной от 240 до 1000 мм

и длиной от 720 до 2000 мм.

Выплавляется электротехническая сталь в мартеновских печах.

Листы изготовляют прокаткой стального слитка в холодном или горячем состоянии, поэтому различают холодно- и горячекатаную электротехническую сталь.

Железо имеет кубическую кристаллическую структуру.

При исследовании намагничивания оказалось, что оно может быть неодинаково по различным направлениям этого куба.

Наибольшим намагничиванием кристалл обладает в направлении ребра куба, меньшим - по диагонали грани и самым малым - по диагонали куба.

Необходимо, чтобы все кристаллики железа в листе выстроились в процессе прокатки в ряды по направлению ребер куба.

Это достигается повторными прокатками листов стали, с сильным обжатием (до 70%) и последующим отжигом в атмосфере водорода.

Это способствует очищению стали от кислорода и углерода, а также укрупнению кристаллов и ориентировке их таким образом, чтобы ребра кристаллов совпадали с направлением прокатки.

Такие стали называются текстурованными.

У текстурованных сталей магнитные свойства по направлению прокатки выше, чем у обычной горячекатаной стали.

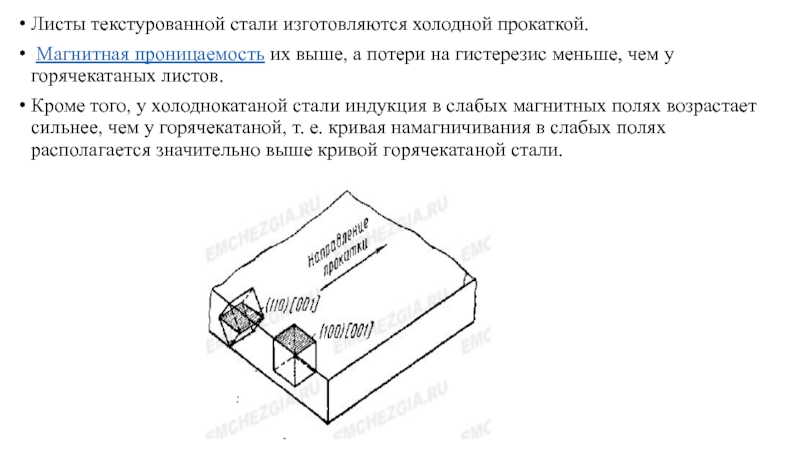

Слайд 17Листы текстурованной стали изготовляются холодной прокаткой.

Магнитная проницаемость их выше, а потери

на гистерезис меньше, чем у горячекатаных листов.

Кроме того, у

холоднокатаной стали индукция в слабых магнитных полях возрастает сильнее, чем у горячекатаной, т. е. кривая намагничивания в слабых полях располагается значительно выше кривой горячекатаной стали.

Слайд 18Маркировка электротехнических сталей

Стандартная маркировка листовой электротехнической стали отражает ее назначение,

химический состав, технологию изготовления листа и его магнитные свойства.

Маркировка сталей

состоит из четырех цифр:

первая цифра – структурное состояние (1 – горячекатаная изотропная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная с кристаллографической текстурой направления);

вторая цифра – содержание кремния в процентах: 0 – менее 0,4 %; 1 – 0,4 -0,8 %; 2 – 0,8 - 1,8 %; 3 – 1,8 -2,8 %; 4 – 2,8-3,8 %; 5 – 3,8-4,8 %;

третья цифра – основная нормируемая характеристика, определяющая потери на гистерезис и вихревые токи;

четвертая цифра – порядковый номер стали и уровень нормируемой характеристики (1 – нормальный, 2 – повышенный, 3 – высокий, > 4 – высшие уровни).

Кремний является единственным элементом, вводимым в трансформаторную сталь с целью улучшения электротехнических свойств железа, поэтому в маркировке отражается его содержание.

Наличие кремния увеличивает магнитную проницаемость и электросопротивление стали, понижает коэрцитивную силу, уменьшая тем самым потери и на перемагничивание и на вихревые токи.

Все другие элементы, за исключением фосфора, отрицательно влияют на электротехнические свойства стали.

Слайд 19Электротехническая сталь для трансформаторов

Одним из основных активных материалов трансформатора является

тонколистовая электротехническая сталь.

В течение многих лет для магнитных систем

трансформаторов применялась листовая сталь горячей прокатки с толщиной 0,5 или 0,35 мм.

Качество этой стали постепенно улучшалось, однако удельные потери в ней были высоки.

Появление в конце 40-х годов прошлого века холоднокатаной текстурованной стали, имеющей значительно меньшие удельные потери и более высокую магнитную проницаемость, позволило:

увеличить индукцию в магнитной системе до 1,6-1,65 Тл против 1,4-1,45 Тл для горячекатаной стали;

существенно уменьшить массу активных материалов при одновременном уменьшении потерь электрической энергии в трансформаторе.

Различают листовую и рулонную электротехническую сталь.

Применение рулонной стали уменьшает отходы стали при резке пластин до 4 - 5 % по сравнению с отходами листовой стали, составляющими 15—20 %.

Слайд 20Механические свойства электротехнической стали

Магнитные свойства холоднокатаной стали существенно ухудшаются при

различных механических воздействиях:

при резке стали на пластины;

снятии с них

заусенцев;

изгибах пластин;

случайных ударах при транспортировке;

легких ударах при сборке магнитной системы и т. д.

Особенно сильное ухудшение магнитных свойств происходит при навивке частей магнитной системы из ленты.

Ухудшение магнитных свойств при этих воздействиях может быть снято восстановительным отжигом при температуре 800 °С, проводимым до начала сборки магнитной системы, а для навитых частей - после навивки.

Механические воздействия, возникающие после начала сборки, должны быть ограничены путем соответствующей организации транспортировки пластин, осторожного обращения с ними при сборке магнитной системы и т. д.

Слайд 21Аморфная сталь

Аморфные сплавы - это материалы, имеющие случайную, некристаллическую структуру.

Такая структура характерна, к примеру, для стекла. Поэтому первоначально аморфная

сталь даже именовалась metglass - «металлическое стекло».

В состав аморфного сплава входят переходные металлы (железо, кобальт и др.) и аморфообразующие элементы (бор, углерод, кремний и др.).

Аморфная структура сплава получается только при очень высокой скорости охлаждения, достигающей сотен тысяч градусов в секунду.

Магнитопроводы из аморфных сплавов имеют значительно меньшие удельные магнитные потери по сравнению с аналогами из электротехнической стали, обладают высокой магнитной проницаемостью и индукцией насыщения на высоких частотах.

Силовые трансформаторы с сердечником из аморфных сплавов долгое время в нашей стране считались оборудованием будущего.

В июле 2012 г. Группа «Трансформер» приступила к производству опытных образцов распределительных силовых трансформаторов с сердечником из аморфной стали. Главной особенностью таких трансформаторов является их высокая энергоэффективность, достигаемая за счет значительного снижения потерь холостого хода.

Слайд 22Традиционные технологии, включая шихтовку магнитопровода методом step-lap, в свое время позволили снизить

потери холостого хода (Рхх) на 20-30%.

Применение же аморфной стали

дает возможность совершить настоящий технологический прорыв и снизить потери холостого хода еще на 75 %.

Несмотря на то что аморфная сталь производится уже несколько десятилетий, в том числе в нашей стране, выпуск силовых трансформаторов с применением этого материала долгое время сдерживался рядом экономических и технологических факторов - дороговизной аморфной стали и недостаточной для силовых трансформаторов шириной аморфной ленты российских производителей.

В связи с этим до недавнего времени в нашей стране аморфная лента находила применение лишь в измерительных трансформаторах, для которых ширина до 80 мм является достаточной.

Развитие технологий позволило зарубежным производителям освоить выпуск ленты шириной до 220 мм, благодаря чему стало возможно использование этого материала и в распределительных трансформаторах.

Слайд 23Трансформаторы с сердечником из аморфной стали изготавливаются в США уже

на протяжении 30 лет, в Индии - 15 лет, в

Китае - около 10 лет. На ранних этапах такие трансформаторы являлись весьма дорогостоящим оборудованием из-за высокой стоимости аморфной стали - порядка 50 долл. США за килограмм.

В настоящее время зарубежные производители реализуют аморфную сталь уже по цене порядка 3 долл. США за килограмм, что делает применение этого материала в силовых трансформаторах экономически оправданным.

Единственное ограничение, которое сегодня остается перед российскими производителями, - необходимость значительного изменения технологической цепочки производства трансформаторов и приобретения специального оборудования для их изготовления: аморфная лента является более хрупкой по сравнению с обычной электротехнической сталью, толщина ленты не превышает 20-25 мкм.

Оценивая экономическую целесообразность применения инновационных энергосберегающих трансформаторов, следует учесть, что в энергосистемах 25-30% технических потерь приходится именно на распределительные трансформаторы.

При этом постоянную долю потерь в самом трансформаторе составляют потери холостого хода. Таким образом, аморфные трансформаторы дают возможность сберечь значительную долю электроэнергии, расходующейся вхолостую в прямом смысле этого слова. Опыт эксплуатации аморфных трансформаторов за рубежом показал, что увеличение стоимости силовых трансформаторов на 30-35 % окупается в течение 3-5 лет в зависимости от региональных тарифов на электроэнергию.

Слайд 24Активный материал обмоток

В течение долгого времени для обмоток трансформаторов использовалась

медь.

Свойства меди:

низкое удельное электрическое сопротивление;

легкость обработки (намотки,

пайки);

стойкость по отношению к коррозии;

высокая механическая прочность.

В последнее время производится замена медного обмоточного провода в обмотках силовых трансформаторов алюминиевым проводом, имеющим удельное электрическое сопротивление примерно в 1,6 раза больше удельного сопротивления меди.

При прямой замене медного провода алюминиевым номинальные токи обмоток, а следовательно, и номинальная мощность трансформатора должны быть снижены на 21,5 %.

В настоящее время все новые серии трансформаторов общего назначения мощностью до 16000 кВ•А включительно проектируются с алюминиевыми обмотками.

При переходе на алюминиевые обмотки был решен также ряд задач технологического характера, связанных с технологией намотки алюминиевых обмоток, пайкой и сваркой алюминия.

Слайд 25Изоляция обмоточных проводов

В большинстве масляных трансформаторов применяется обмоточный провод марки

ПБ (АПБ для алюминия) с изоляцией из кабельной бумаги класса

нагревостойкости А (предельно допустимая температура 105 °С) общей толщиной 0,45—0,50 мм на две стороны.

Применение провода более высоких классов нагревостойкости (Е, В, F и т.д.), допускающих более высокие предельные температуры, в масляных трансформаторах смысла не имеет, потому что допустимая температура обмоток определяется не только классом изоляции обмоток, но также и допустимой температурой масла, в котором находится обмотка.

В трансформаторах с воздушным охлаждением широко используют обмоточные провода более высоких классов нагревостойкости В (130°С), F (155 °С), Н (180 °С).

В сухих трансформаторах может применяться провод тех же марок, что и в масляных.

Однако при необходимости получения пожаробезопасной установки, а также при расчете обмоток на работу при повышенной температуре обычно применяют провода других марок с изоляцией повышенной нагревостойкости по ГОСТ 7019-80.

К этим маркам относятся: медный провод марки ПСД с изоляцией из стеклянных нитей, наложенных двумя слоями, с подклейкой и пропиткой нагревостойким лаком или компаундом класса нагревостойкости F и марки ПСДК с такой же стеклянной изоляцией, но с подклейкой и пропиткой кремнийорганическим лаком класса нагревостойкости Н.

Слайд 26

КЛАССИФИКАЦИЯ ИЗОЛЯЦИИ В ТРАНСФОРМАТОРАХ

Изоляция, разделяющая части, находящиеся под напряжением, между

собой и отделяющая их от заземленных частей, в силовых трансформаторах

выполняется в виде конструкций и деталей из твердых диэлектриков:

электроизоляционного картона;

кабельной бумаги;

лакотканей;

дерева;

текстолита, гетинакса;

бумажно-бакелитовых изделий;

фарфора и других материалов.

Части изоляционных промежутков, не заполненные твердым диэлектриком, заполняются жидким или газообразным диэлектриком — трансформаторным маслом в масляных трансформаторах, атмосферным воздухом в сухих трансформаторах.

В качестве такого диэлектрика иногда применяются и другие жидкости и газы, а также практикуется заливка всего трансформатора компаундом или заполнение кварцевым песком.

Слайд 27Электроизоляционные материалы, используемые в трансформаторах

Электроизоляционные материалы, применяемые в трансформаторостроении, должны

обладать определенными свойствами, из которых наиболее важными являются электрическая и

механическая прочность, гигроскопичность и нагревостойкость.

Одним из основных изоляционных материалов является электрокартон толщиной от 0,5 до 3 мм. Он обладает хорошими электрическими характеристиками, повышенной масловпиты-ваемостью и механической прочностью. Электрокартон применяется для изготовления различных изоляционных деталей.

Кабельная бумага толщиной 0,12 мм применяется как изоляция между слоями обмоток и для изолирования концов обмоток и отводов.

Лакоткань шелковая и хлопчатобумажная применяется для изолирования концов обмоток и отводов, а также для усиления изоляции отдельных мест обмоток, например в местах паек проводов.

Хлопчатобумажные ленты применяются для механической защиты изоляции и как вспомогательный крепежный материал.

Бумажно-бакелитовые цилиндры и трубки применяются в качестве каркасов для намотки обмоток (цилиндры) и для изолирования стяжных шпилек магнитопроводов и отводов (трубки).

Гетинакс листовой толщиной до 50 мм используется для изготовления изолирующих досок и панелей, а также деталей конструкции переключающих устройств.

Фарфор и полимеры применяется для изготовления проходных изоляторов (вводов) и некоторых изоляционных деталей сухих трансформаторов.

Слайд 28Трансформаторное масло

Главным изоляционным материалом в силовых трансформаторах является трансформаторное масло

- жидкий диэлектрик, сочетающий высокие изоляционные свойства со свойствами активной

охлаждающей среды и теплоносителя. Только благодаря трансформаторному маслу удалось создать трансформаторы с рабочим напряжением 500, 750 и 1150 кВ.

В отличие от других изоляционных материалов один и тот же объем масла не может использоваться в течение всего срока службы трансформатора, т. е, не менее 25 лет.

При эксплуатации трансформатора вследствие окисления при повышенной температуре (до 95 °С) и при каталитическом воздействии присутствующих в масле металлов и твердых изоляционных материалов масло стареет, т.е. ухудшает свои качества и требует систематического ухода - сушки, фильтрации, очистки и смены.

Существенное удлинение срока службы масла между сменами достигается тем, что основная масса трансформаторного масла содержит антиокислительную присадку, повышающую стабильность масла против окисления - один из основных показателей качества масла.