Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Место технологической оснастки в технологической системе

Содержание

- 1. Место технологической оснастки в технологической системе

- 2. Технологическая система - совокупность функционально взаимосвязанных средств

- 3. Главным компонентом технологической системы является металлорежущий станок

- 4. Приспособление - один из определяющих компонентов технологической

- 5. Режущий инструмент в процессе обработки образует на

- 6. Заготовка — предмет производства, из которого изменением

- 7. Служебное назначение приспособленийПовышение производительности труда при применении

- 8. Классификация приспособленийПо целевому назначению приспособления делят на

- 9. Классификация приспособленийПо целевому назначению приспособления делят на

- 10. Классификация приспособленийПо целевому назначению приспособления делят на

- 11. Классификация приспособленийПо целевому назначению приспособления делят на

- 12. Классификация приспособленийПо целевому назначению приспособления делят на

- 13. Классификация приспособленийПо степени специализации приспособления делят на Универсальные, специализированные и специальные

- 14. Классификация приспособленийУниверсальные приспособления (УП) применяют для установки

- 15. Универсальные приспособления (УП)

- 16. Классификация приспособленийУниверсальные безналадочные приспособления (УБП) - используют

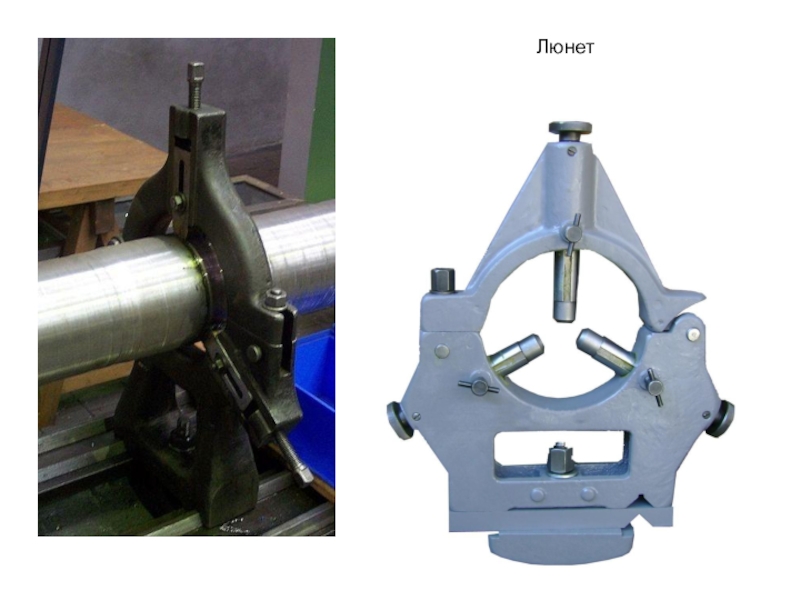

- 17. Люнет

- 18. Классификация приспособленийСборно-разборные приспособления (СРП) — являются разновидностью

- 19. Слайд 19

- 20. Слайд 20

- 21. Классификация приспособленийСпециальные приспособления (СП) — используют для

- 22. Классификация приспособленийПо степени механизации и автоматизации приспособления подразделяют на РучныеМеханизированныеПолуавтоматические Автоматические

- 23. Применение станочных приспособлений позволяет:Устранить разметку заготовок перед

- 24. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Место технологической оснастки в технологической системе

Лекции по дисциплине

«Технологическая оснастка»

Крупенина

С.Ю.

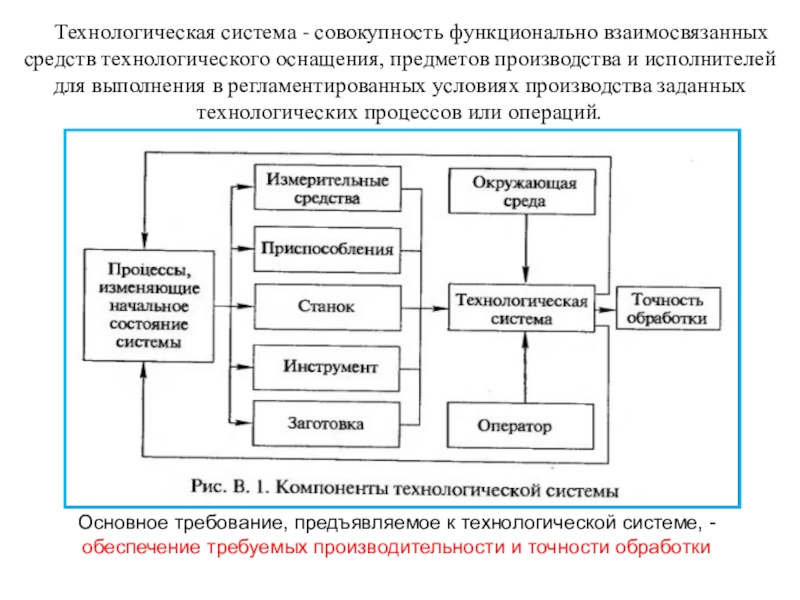

Слайд 2Технологическая система - совокупность функционально взаимосвязанных средств технологического оснащения, предметов

производства и исполнителей для выполнения в регламентированных условиях производства заданных

технологических процессов или операций.Основное требование, предъявляемое к технологической системе, - обеспечение требуемых производительности и точности обработки

Слайд 3Главным компонентом технологической системы является металлорежущий станок - технологическая машина,

предназначенная для размерной обработки заготовок снятием стружки режущим инструментом.

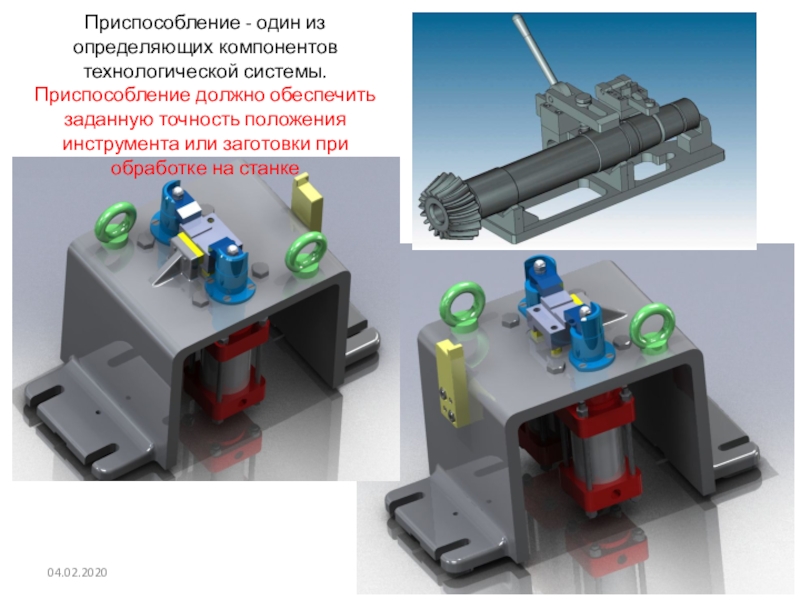

Слайд 4Приспособление - один из определяющих компонентов технологической системы. Приспособление должно

обеспечить заданную точность положения инструмента или заготовки при обработке на

станкеСлайд 5Режущий инструмент в процессе обработки образует на заготовке поверхности заданной

формы.

Основное требование к инструменту — точность режущих кромок и

прилегающих поверхностей резания. К характеристикам точности инструмента относится его положение в пространстве, которое может изменяться при деформации.Слайд 6Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости

поверхности и свойств материала изготовляют деталь. Заготовка характеризуется заданной точностью

формы и стабильностью свойств материала.Параметры заготовки, влияющие на формирования точности детали:

неравномерный припуск

деформация заготовки

неравномерное распределение твердости,

технологические дефекты материала

изменения в поверхностном слое, возникающие в процессе резания

Слайд 7Служебное назначение приспособлений

Повышение производительности труда при применении технологической оснастки обеспечивается

следующим:

Сокращением вспомогательного времени на установку и закрепление заготовки в

приспособлении;Интенсификацией режимов резания за счет увеличения прочности, жесткости и виброустойчивости приспособлений.

Сокращением объема пригоночно-слесарных работ при сборке изделий за счет применения технологической оснастки повышенной точности.

Расширением многостаночного обслуживания станков с ЧПУ путем обработки группы деталей, установленной в многоместном приспособлении. Многостаночное обслуживание применяют, как правило, на операциях, имеющих длительный цикл, осуществляемый в автоматическом режиме.

Для снижения вспомогательного времени необходимо:

применять механизированные приводы закрепления заготовки;

создавать удобные условия работы станочнику путем уменьшения различных отвлекающих факторов;

обеспечивать оптимальное время срабатывания механизированных прижимов. Среднее время срабатывания гидравлического привода прижима равно 1 с. Однако в результате действия различных факторов время срабатывания гидрофицированных прижимов достигает 5 с;

применять "маятниковый" метод обработки, при котором время установки заготовки и съема готовой детали совмещается с основным технологическим временем; сокращать время на установку режущего инструмента путем закрепления на приспособлении специальных деталей-установов.

Слайд 8Классификация приспособлений

По целевому назначению приспособления делят на пять групп:

1. Станочные

приспособления - используют для установки и закрепления обрабатываемых заготовок на

станках.В зависимости от вида механической обработки различают токарные, сверлильные, фрезерные, расточные, шлифовальные и другие станочные приспособления.

Они являются самой многочисленной группой и составляют 70-80% общего числа приспособлений.

Слайд 9Классификация приспособлений

По целевому назначению приспособления делят на пять групп:

2. Приспособления

для крепления рабочих инструментов — характеризуются большим числом нормализованных конструкций, что

объясняется нормализацией и стандартизацией самих рабочих инструментов.Приспособления первой и второй групп являются составными частями технологической системы.

Слайд 10Классификация приспособлений

По целевому назначению приспособления делят на пять групп:

3. Сборочные

приспособления — используют для соединения сопрягаемых деталей и сборочных единиц, крепления

базовых деталей (сборочных единиц) собираемого изделия, предварительного деформирования собираемых упругих элементов (пружин, рессор и т.д.), выполнения сборочных операций, требующих приложения больших сил (клепка, вальцовка, запрессовка и т.д.) и др.Слайд 11Классификация приспособлений

По целевому назначению приспособления делят на пять групп:

4. Контрольные

приспособления — применяют для контроля заготовок, промежуточного и окончательного контроля

обрабатываемых деталей, а также для проверки собранных сборочных единиц и машин.Слайд 12Классификация приспособлений

По целевому назначению приспособления делят на пять групп:

5. Приспособления

для захвата, перемещения и перевертывания обрабатываемых

заготовок.

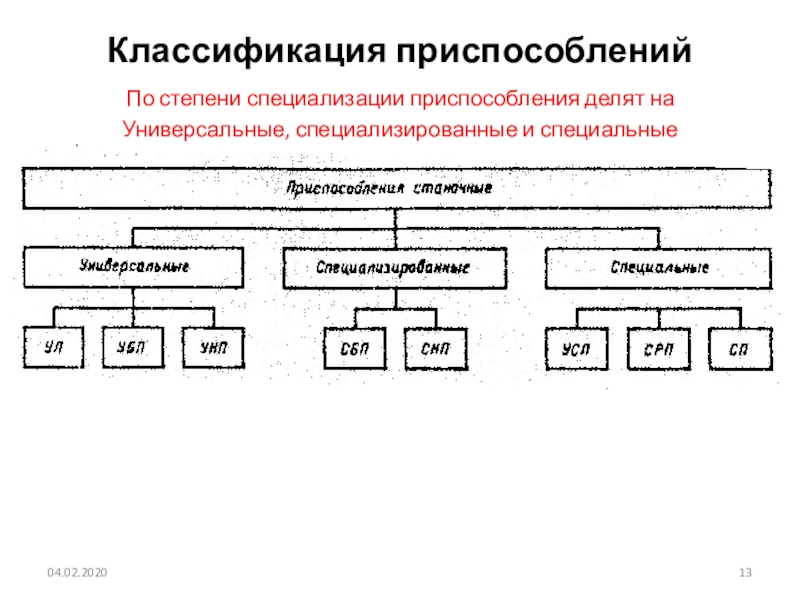

Слайд 13Классификация приспособлений

По степени специализации приспособления делят на

Универсальные, специализированные и

специальные

Слайд 14Классификация приспособлений

Универсальные приспособления (УП)

применяют для установки и закрепления заготовок

разных по форме и габаритным размерам, обрабатываемых на различных металлорежущих

станках, в единичном и мелкосерийном производствах. К ним относятся различные патроны, машинные тиски, делительные головки и т.д.Слайд 16Классификация приспособлений

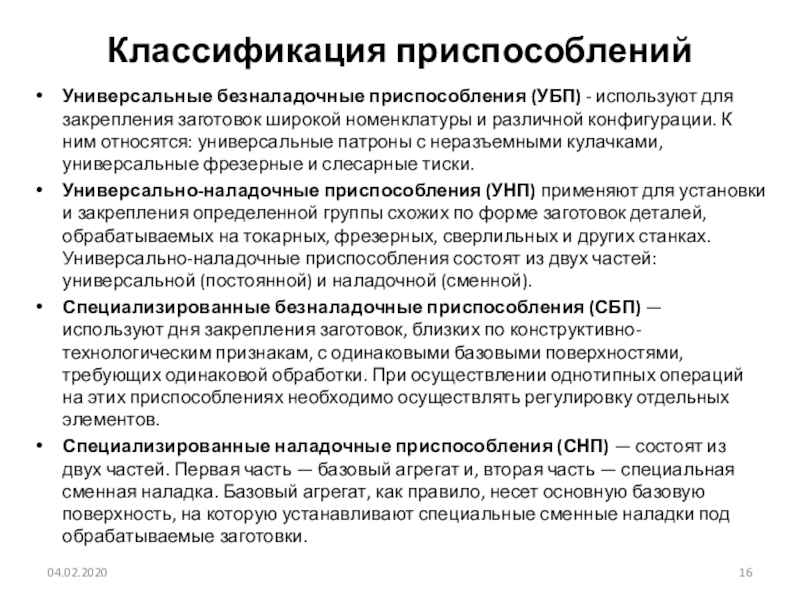

Универсальные безналадочные приспособления (УБП) - используют для закрепления заготовок

широкой номенклатуры и различной конфигурации. К ним относятся: универсальные патроны

с неразъемными кулачками, универсальные фрезерные и слесарные тиски.Универсально-наладочные приспособления (УНП) применяют для установки и закрепления определенной группы схожих по форме заготовок деталей, обрабатываемых на токарных, фрезерных, сверлильных и других станках. Универсально-наладочные приспособления состоят из двух частей: универсальной (постоянной) и наладочной (сменной).

Специализированные безналадочные приспособления (СБП) — используют дня закрепления заготовок, близких по конструктивно-технологическим признакам, с одинаковыми базовыми поверхностями, требующих одинаковой обработки. При осуществлении однотипных операций на этих приспособлениях необходимо осуществлять регулировку отдельных элементов.

Специализированные наладочные приспособления (СНП) — состоят из двух частей. Первая часть — базовый агрегат и, вторая часть — специальная сменная наладка. Базовый агрегат, как правило, несет основную базовую поверхность, на которую устанавливают специальные сменные наладки под обрабатываемые заготовки.

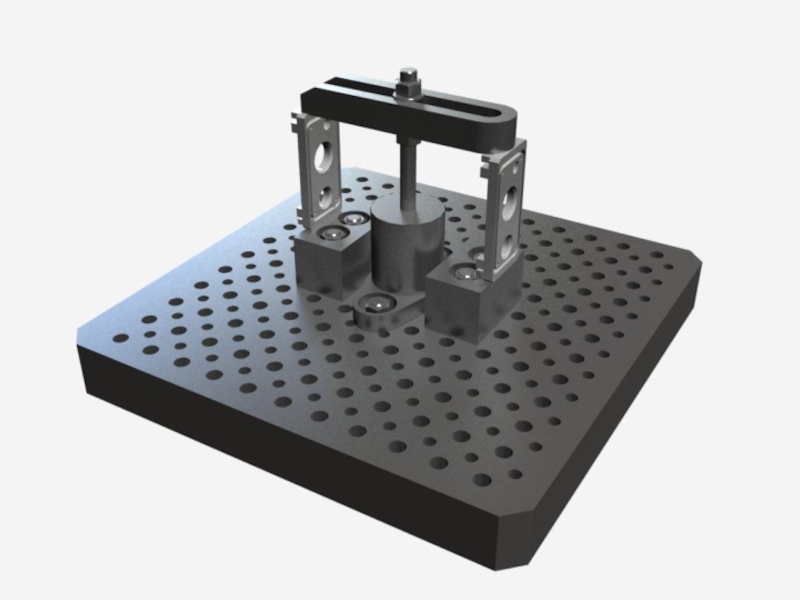

Слайд 18Классификация приспособлений

Сборно-разборные приспособления (СРП) — являются разновидностью оснастки многократного применения.

В СРП элементом фиксации является цилиндрический палец и точное отверстие

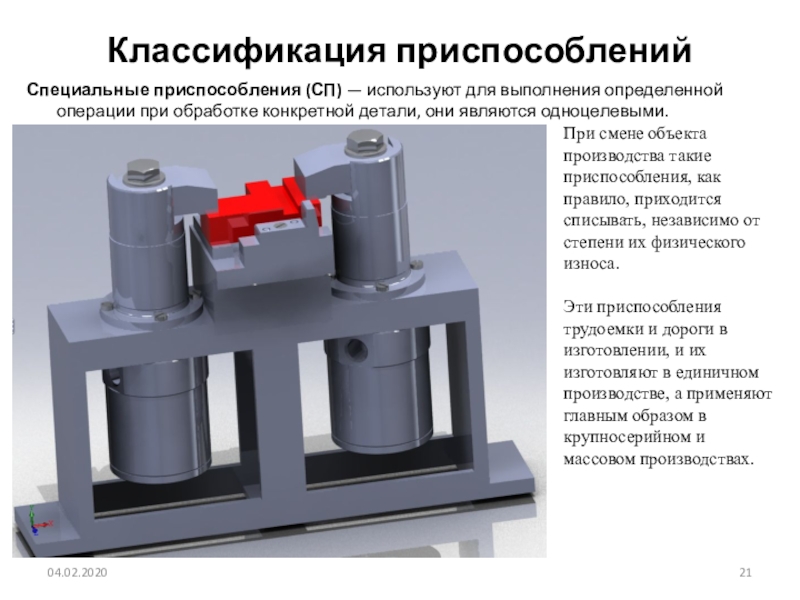

(в УСП фиксация деталей осуществляется системой "шпонка — точный паз").Слайд 21Классификация приспособлений

Специальные приспособления (СП) — используют для выполнения определенной операции

при обработке конкретной детали, они являются одноцелевыми.

При смене объекта

производства такие приспособления, как правило, приходится списывать, независимо от степени их физического износа. Эти приспособления трудоемки и дороги в изготовлении, и их изготовляют в единичном производстве, а применяют главным образом в крупносерийном и массовом производствах.

Слайд 22Классификация приспособлений

По степени механизации и автоматизации приспособления подразделяют на

Ручные

Механизированные

Полуавтоматические

Автоматические

Слайд 23Применение станочных приспособлений позволяет:

Устранить разметку заготовок перед обработкой и исключить

их выверку на станке

по разметке;

Значительно повысить производительность труда в результате

сокращения

вспомогательного времени, увеличения числа одновременно обрабатываемых

заготовок и числа одновременно работающих режущих инструментов, а также повышения режимов резания;Обеспечить условия для многостаночного обслуживания нескольких станков одним рабочим;

Значительно облегчить труд рабочих-станочников и использовать рабочих с более низкой квалификацией;

Повысить точность изготовления деталей;

Расширить технологические возможности станков;

Создать условия для механизации или автоматизации станков;

Снизить себестоимость изготовления деталей

Выбор приспособлений зависит от типа производства, программы выпуска деталей, формы и габаритных размеров деталей, точности их изготовления и от технических требований, предъявляемых к деталям, подлежащим изготовлению.