Слайд 1Казанцев А.Г., МРС, часть 2

Металлорежущие станки. Часть 2.

Курс лекций для

студентов очной формы обучения направления подготовки дипломированный специалист 657800 конструкторско-технологическое

обеспечение машиностроительных производств

Федеральное агентство по образованию

Бийский технологический институт (филиал)

Алтайского государственного технического университета

им. И.И.Ползунова

Разработал: профессор кафедры «Металлорежущие станки и инструменты»,

к.т.н. Казанцев Александр Геннадьевич

Слайд 2Казанцев А.Г., МРС, часть 2

Курс лекций «МРС, часть 1»

Презентация

курса содержит 156 слайдов общим объемом 2,34 МБ.

Слайд 3Казанцев А.Г., МРС, часть 2

Используемая литература:

Проектирование металлорежущих станков и

станочных систем: Справочник-учебник. В 3-х т. Т.1: Проектирование станков /

А.С.Проников, О.И.Аверьянов, Ю.С.Аполлонов и др.; Под общ. ред. А.С.Проникова. – М.: Изд-во МГТУ им. Н.Э.Баумана: Машиностроение, 1994.- 444 с.: ил.

Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.2 Ч.1. Расчет и конструирование узлов и элементов станков / А.С.Проников, Е.Б.Борисов, В.В.Бушуев и др.; Под общ. ред. А.С.Проникова. – М.: Изд-во МГТУ им. Н.Э.Баумана: Машиностроение, 1995.- 371 с.: ил.

Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.2 Ч.2. Расчет и конструирование узлов и элементов станков / А.С.Проников, Е.Б.Борисов, В.В.Бушуев и др.; Под общ. ред. А.С.Проникова. – М.: Изд-во МГТУ им. Н.Э.Баумана: Машиностроение, 1995.- 320 с.: ил.

Слайд 4Казанцев А.Г., МРС, часть 2

Используемая литература:

Проектирование металлорежущих станков и

станочных систем: Справочник-учебник. В 3-х т. Т.3:Проектирование станочных систем /

Под общей ред. А.С.Проникова. – М.: Изд-во МГТУ им. Н.Э.Баумана; Изд-во МГТУ «Станкин», 2000.- 584 с.

Станочное оборудование автоматизированного производства В.В.Бушуев.Т.1. -М.: Изд-во «Станкин», 1993. 584 с.

Станочное оборудование автоматизированного производства. Т.2. Под ред. В.В.Бушуева. - М.: Изд-во «Станкин», 1994. – 656 С.

Бушуев В.В. Основы конструирования станков. – М.: Станкин, 1992 -520 с.

Металлорежущие станки и автоматы: Учебник для машиностроительных вузов / Под ред. А.С.Проникова. – М.: Машиностроение, 1981. – 479 с., ил.

Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки. Учеб. Пособие для студентов немашиностроительных специальностей вузов.- М.: Машиностроение, 1981. 287 с., ил.

Слайд 5Казанцев А.Г., МРС, часть 2

Используемая литература:

Металлорежущие станки. Учебное пособие

для втузов. Н.С.Колев, Л.В.Красниченко, Н.С.Никулин и др.- 2-е изд., перераб.

и доп.- М.: Машиностроение, 1980.- 500 с., ил.

Металлорежущие станки (альбом общих видов, кинематических схем и узлов). Кучер А.М., Киватицкий М.М., Покровский А.А. Изд-во «Машиностроение», 1972, стр. 308. Табл.1. Илл. 143 Библ. 40 назв.

Металлорежущие станки. Тепинкичиев В.К., Красниченко Л.В., Тихонов А.А., Колев Н.С., М., Изд-во «Машиностроение», 1970 стр. 464.

Металлорежущие станки. Кучер И.М. Изд-во «Машиностроение», 1969. 720 стр. Табл. 17. Илл. 481. Библ. 137 назв.

Локтев Д.А. Металлорежущие станки инструментального производства. Изд-во «Машиностроение», 1968, 304 стр.

Схиртладзе А.Г., Новиков В.Ю. Станочник широкого профиля: Учеб. для ПТУ. – М.: Высш.шк., 1989.- 464 с.: ил.

Слайд 6Казанцев А.Г., МРС, часть 2

Используемая литература:

Ефремов В.Д., Горохов В.А.,

Схиртладзе А.Г., Коротков И.А. Металлорежущие станки: учебник / В.Д.Ефремов, В.А.Горохов,

А.Г.Схиртладзе, И.А. Коротков; под общ. Ред. П.Я.Ящерицына. – 5-е изд., перераб. и доп. – Старый Оскол: ТНТ, 2009. – 696 с.

Слайд 7Казанцев А.Г., МРС, часть 2

Общие сведения о станках

Слайд 8Казанцев А.Г., МРС, часть 2

Металлорежущий станок

Токарно-винторезный станок с ЧПУ

Рис.0а

Слайд 9Казанцев А.Г., МРС, часть 2

Металлорежущий станок

Вертикально-сверлильный станок

Радиально-сверлильный станок

Рис.0 б

Слайд 10Казанцев А.Г., МРС, часть 2

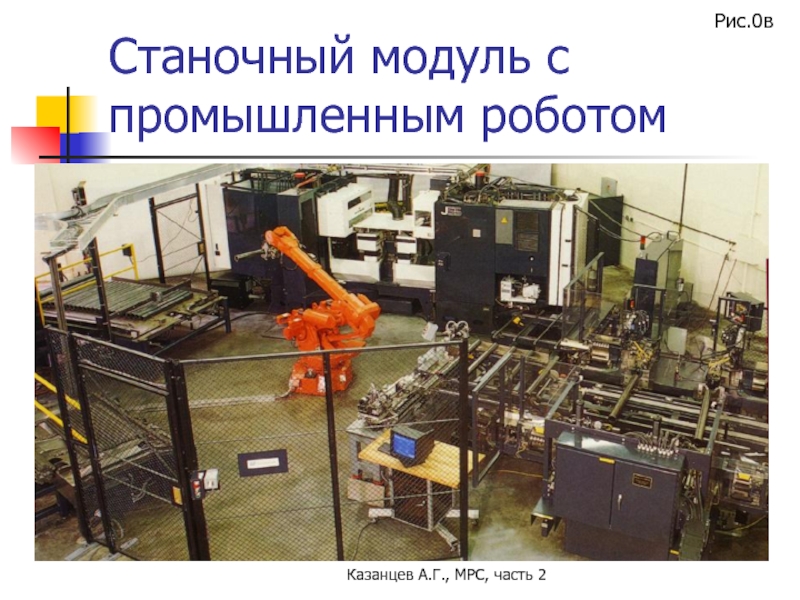

Станочный модуль с промышленным роботом

Рис.0в

Слайд 11Казанцев А.Г., МРС, часть 2

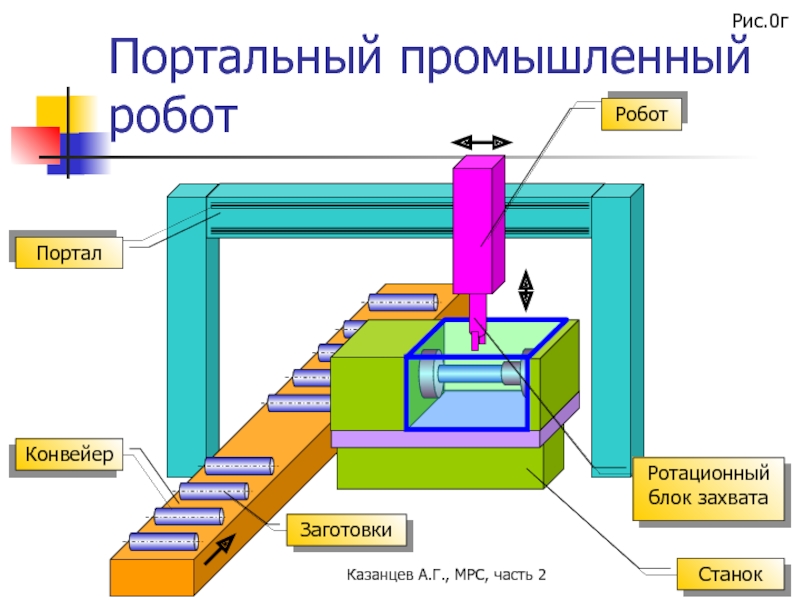

Портальный промышленный робот

Конвейер

Портал

Станок

Заготовки

Робот

Ротационный блок захвата

Рис.0г

Слайд 12Казанцев А.Г., МРС, часть 2

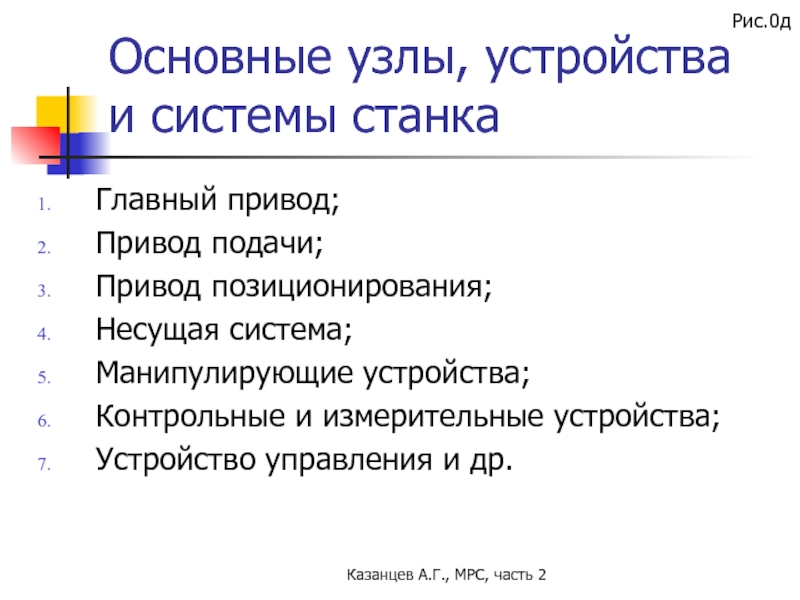

Основные узлы, устройства и системы станка

Главный

привод;

Привод подачи;

Привод позиционирования;

Несущая система;

Манипулирующие устройства;

Контрольные и измерительные устройства;

Устройство управления и

др.

Рис.0д

Слайд 13Казанцев А.Г., МРС, часть 2

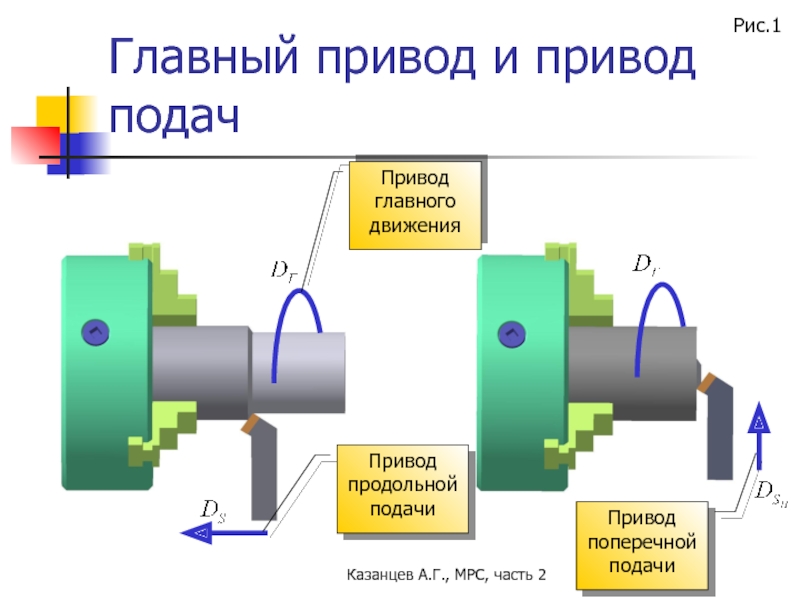

Главный привод и привод подач

Привод главного

движения

Привод продольной подачи

Привод поперечной подачи

Рис.1

Слайд 14Казанцев А.Г., МРС, часть 2

Главный привод и привод подач

Привод главного

движения

Привод продольной подачи

Привод поперечной подачи

Рис.2

Слайд 15Казанцев А.Г., МРС, часть 2

Привод позиционирования

Рис.3

Слайд 16Казанцев А.Г., МРС, часть 2

Гибкая станочная (производственная) система ГПС

Обрабатывающее оборудование

Отделение

сборки приспособлений-спутников

Приспособления-спутники

Инструментальные магазины

Робот-штабелер

Заготовки и детали

Монтажный стол

Отделение заточки инструмента

Отделение комплектации и

настройки инструмента

Отделение комплектации магазинов

Самоходные транспортные тележки-робокары

Центральная ЭВМ

Центр управления

Связь ЭВМ низшего порядка с центральной ЭВМ

Транспортная система

Пункт оперативного накопления

Измерительная машина

Система автоматизиро-ванного проектирования

Рис.4

Слайд 17Казанцев А.Г., МРС, часть 2

Обрабатывающий центр

Рис.5

Слайд 18Казанцев А.Г., МРС, часть 2

Автоматическая линия по производству зубчатых колес

Рис.6

Слайд 19Казанцев А.Г., МРС, часть 2

Технико-экономические показатели станков

Слайд 20Казанцев А.Г., МРС, часть 2

Технико-экономические показатели станков

Рис.4/1

Технико-экономические

показатели

Эффективность

Производительность

Надежность

Гибкость

Точность

Долговечность

Ремонтопригодность

Технический ресурс

Технологическая

надежность

Слайд 21Казанцев А.Г., МРС, часть 2

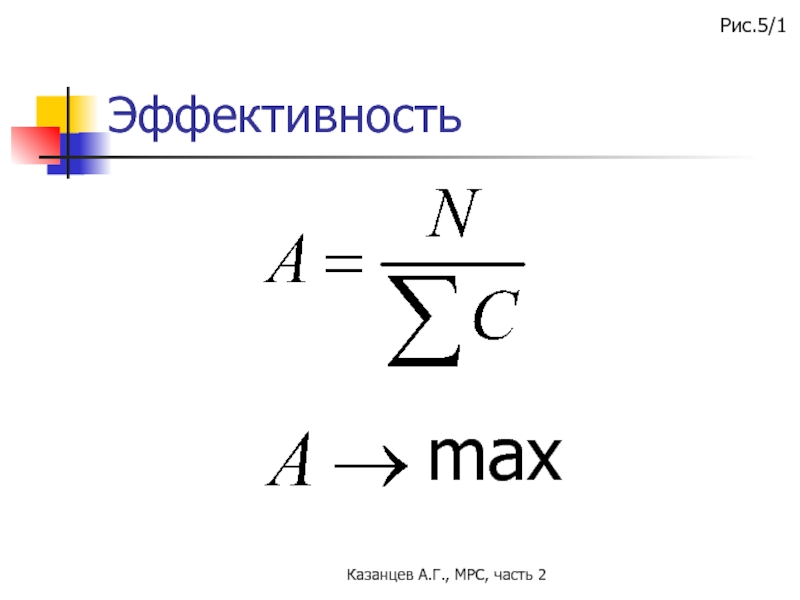

Эффективность

Рис.5/1

Слайд 22Казанцев А.Г., МРС, часть 2

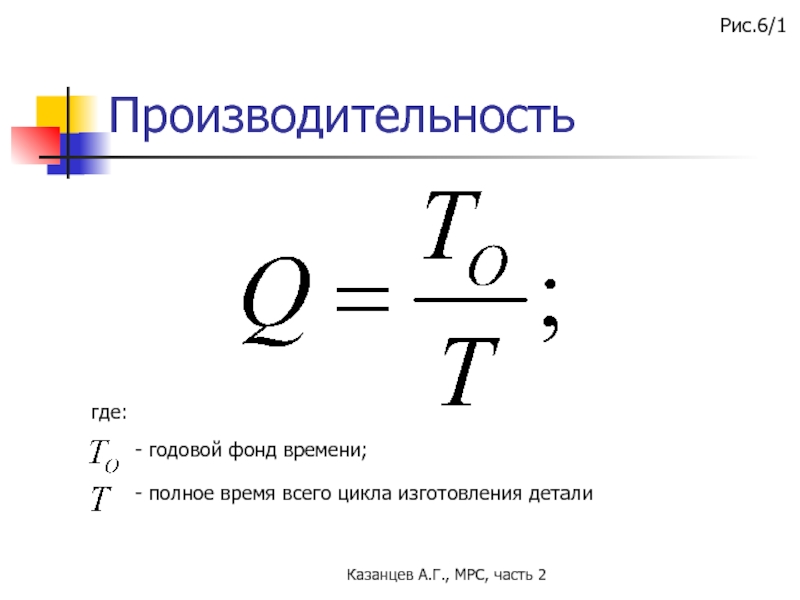

Производительность

- годовой фонд времени;

- полное время

всего цикла изготовления детали

где:

Рис.6/1

Слайд 23Казанцев А.Г., МРС, часть 2

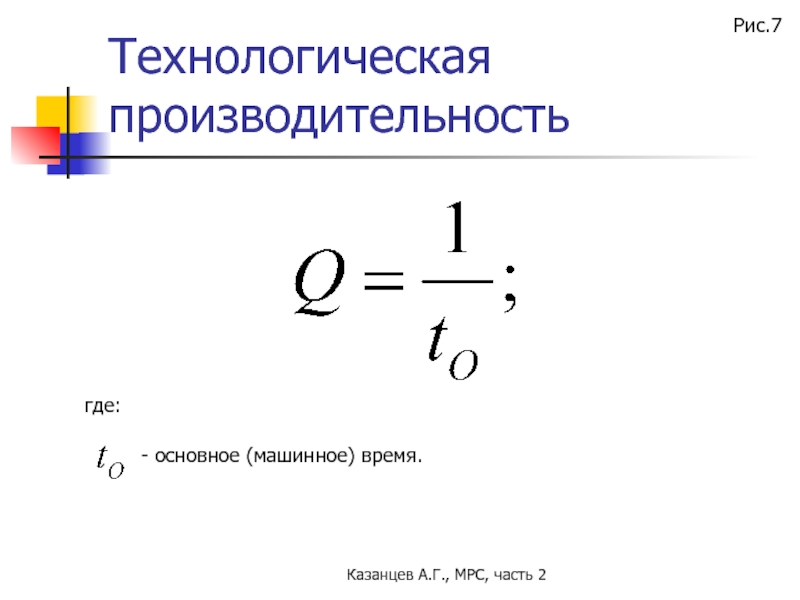

Технологическая производительность

где:

- основное (машинное) время.

Рис.7

Слайд 24Казанцев А.Г., МРС, часть 2

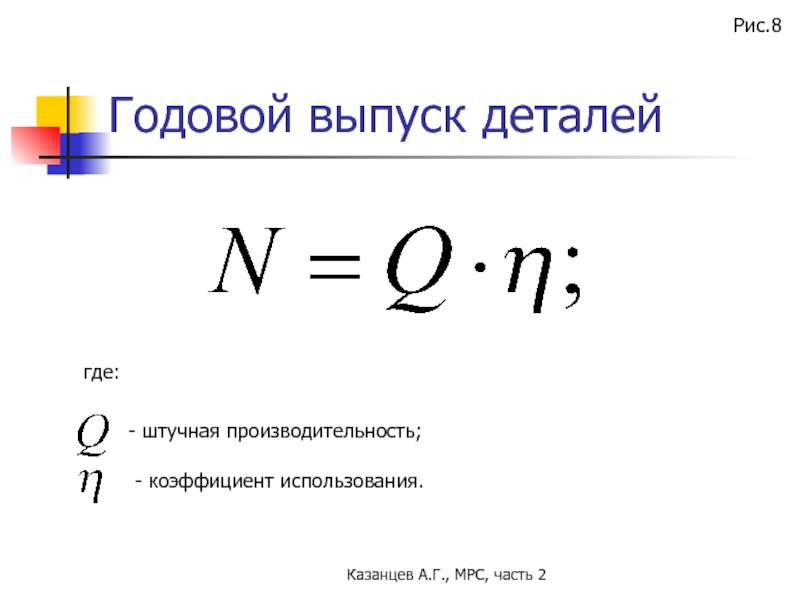

Годовой выпуск деталей

где:

- штучная производительность;

- коэффициент

использования.

Рис.8

Слайд 25Казанцев А.Г., МРС, часть 2

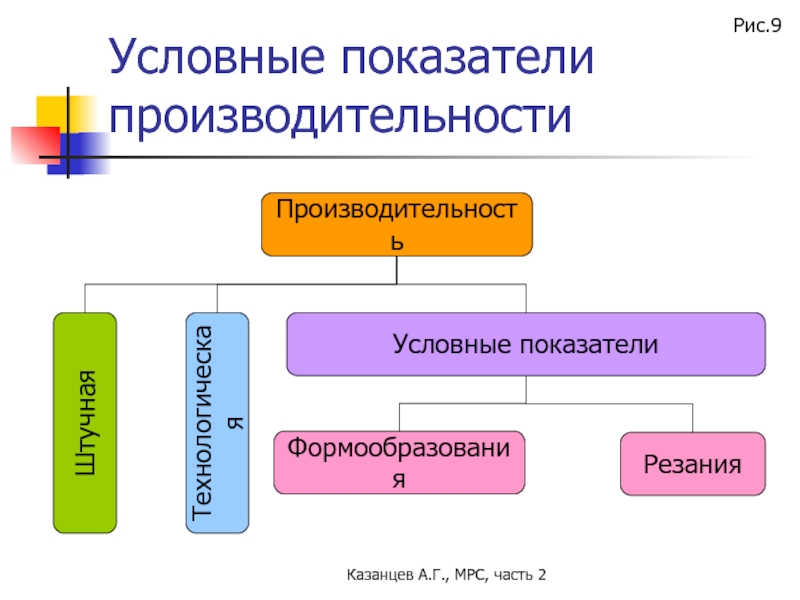

Условные показатели производительности

Производительность

Штучная

Технологическая

Условные показатели

Формообразования

Резания

Рис.9

Слайд 26Казанцев А.Г., МРС, часть 2

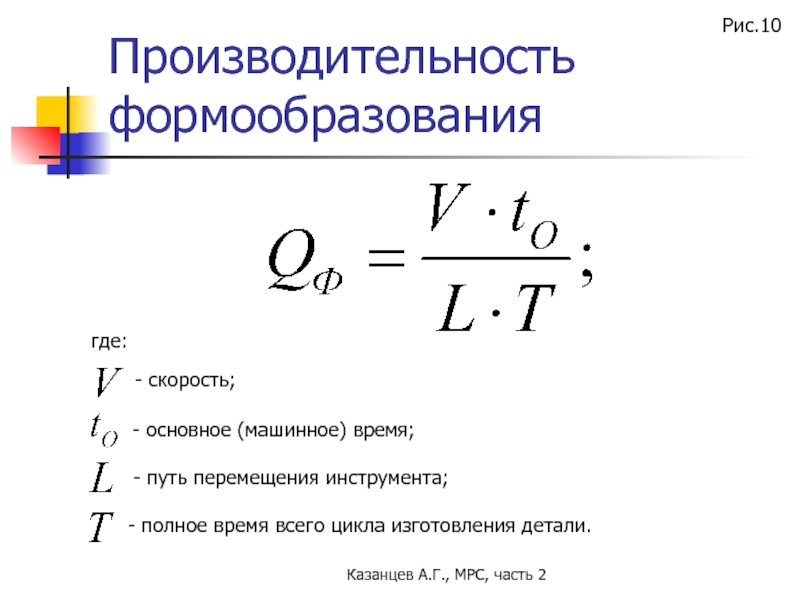

Производительность формообразования

где:

- основное (машинное) время;

- скорость;

-

путь перемещения инструмента;

- полное время всего цикла изготовления детали.

Рис.10

Слайд 27Казанцев А.Г., МРС, часть 2

Основные пути повышения производительности МРС

Рис.11

Слайд 28Казанцев А.Г., МРС, часть 2

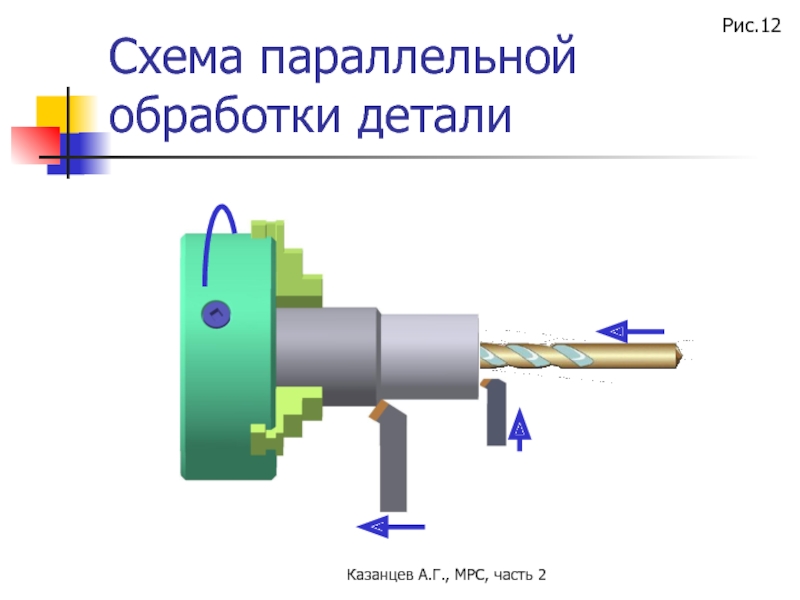

Схема параллельной обработки детали

Рис.12

Слайд 29Казанцев А.Г., МРС, часть 2

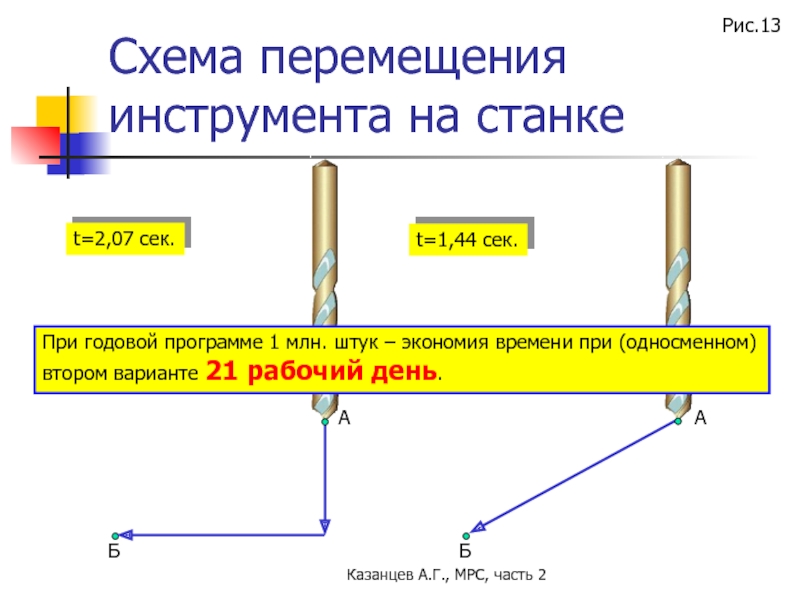

Схема перемещения инструмента на станке

A

A

Б

Б

t=2,07 сек.

t=1,44

сек.

При годовой программе 1 млн. штук – экономия времени при

(односменном)

втором варианте 21 рабочий день.

Рис.13

Слайд 30Казанцев А.Г., МРС, часть 2

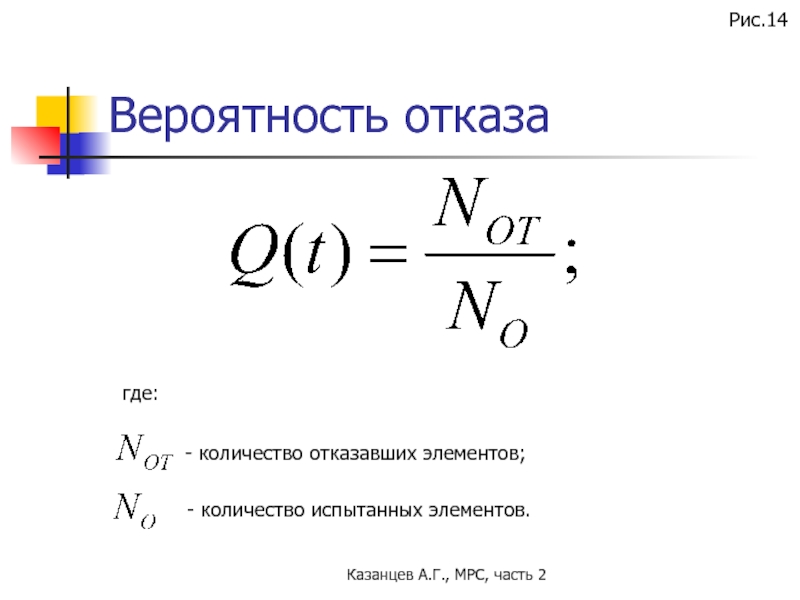

Вероятность отказа

- количество отказавших элементов;

- количество

испытанных элементов.

где:

Рис.14

Слайд 31Казанцев А.Г., МРС, часть 2

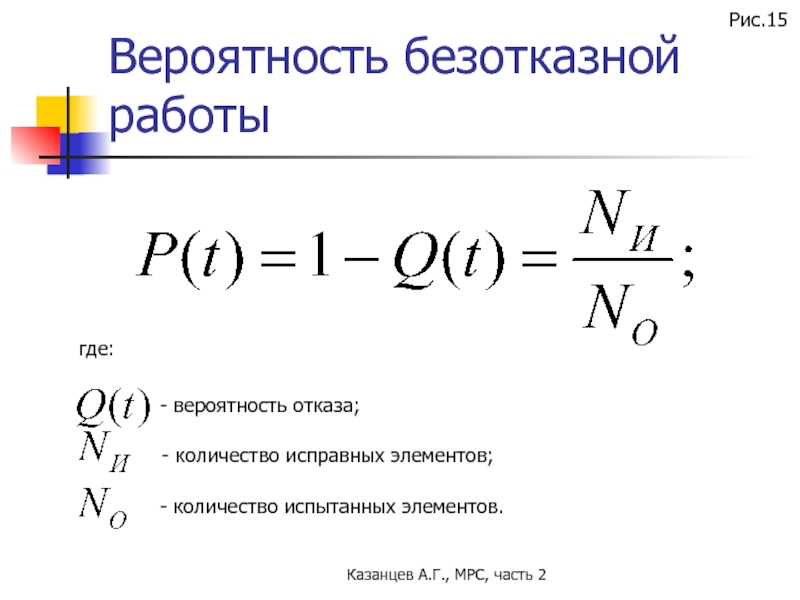

Вероятность безотказной работы

где:

- вероятность отказа;

- количество

исправных элементов;

- количество испытанных элементов.

Рис.15

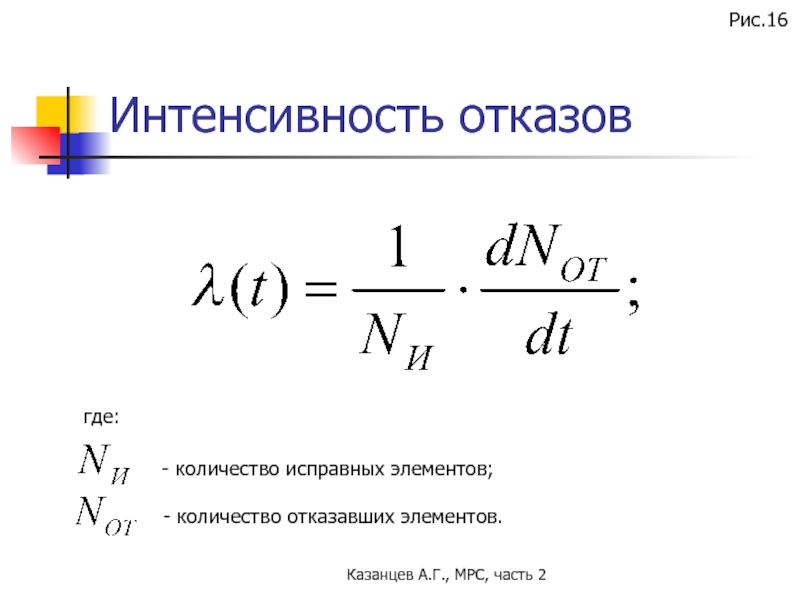

Слайд 32Казанцев А.Г., МРС, часть 2

Интенсивность отказов

- количество исправных элементов;

где:

- количество

отказавших элементов.

Рис.16

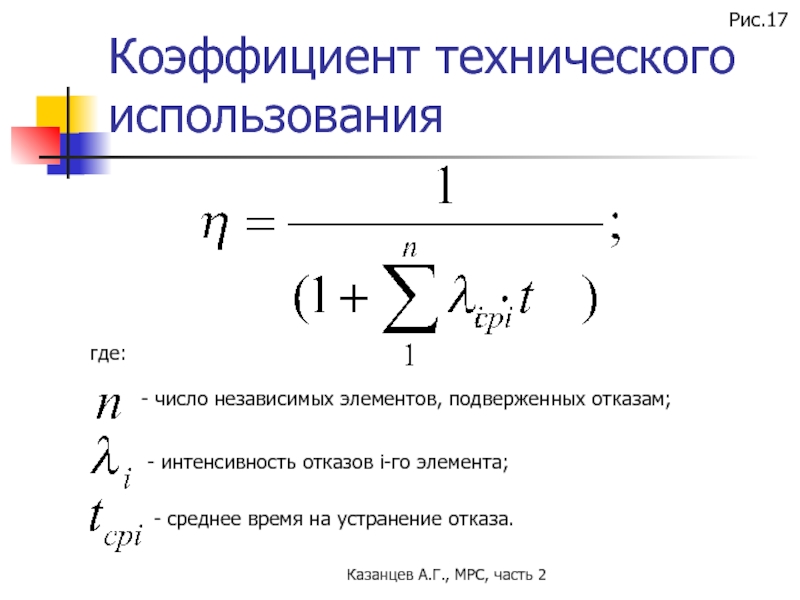

Слайд 33Казанцев А.Г., МРС, часть 2

Коэффициент технического использования

где:

- число независимых элементов,

подверженных отказам;

- интенсивность отказов i-го элемента;

- среднее время на

устранение отказа.

Рис.17

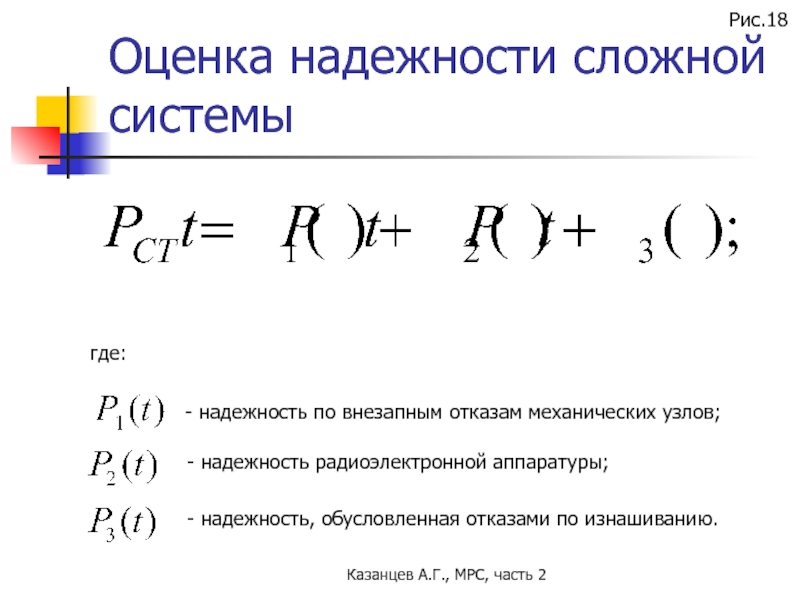

Слайд 34Казанцев А.Г., МРС, часть 2

Оценка надежности сложной системы

где:

- надежность по

внезапным отказам механических узлов;

- надежность радиоэлектронной аппаратуры;

- надежность, обусловленная отказами

по изнашиванию.

Рис.18

Слайд 35Казанцев А.Г., МРС, часть 2

Схема торцевого фрезерования для составления математической

модели суммарной погрешности обработки

Суммарные тепловые деформации

Износ

Суммарные упругие деформации

Погрешность настройки, установки

и станка

Случайные составляющие

+

-

Рис.19

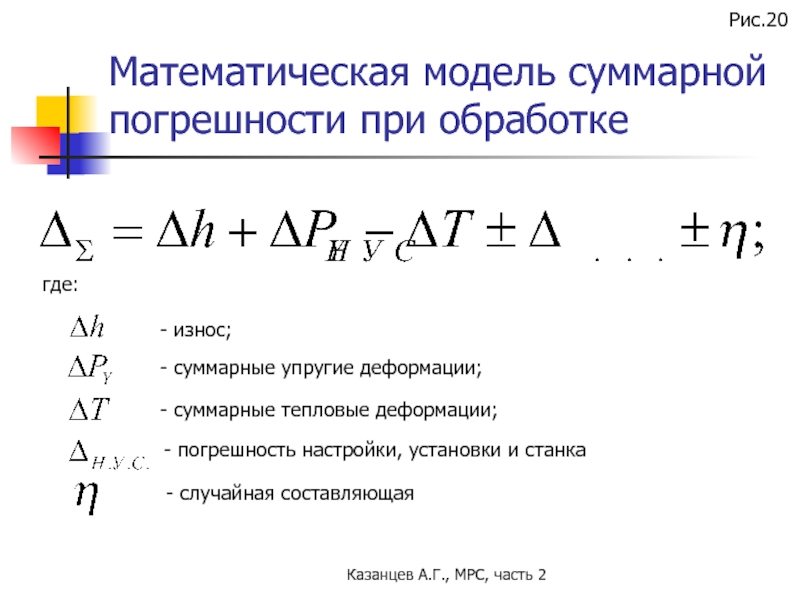

Слайд 36Казанцев А.Г., МРС, часть 2

Математическая модель суммарной погрешности при обработке

где:

-

износ;

- суммарные упругие деформации;

- суммарные тепловые деформации;

- погрешность настройки, установки

и станка

- случайная составляющая

Рис.20

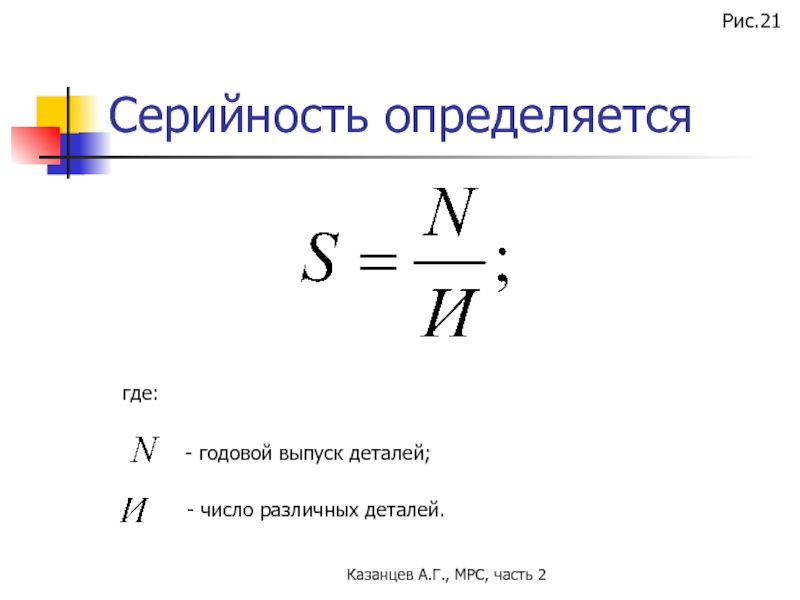

Слайд 37Казанцев А.Г., МРС, часть 2

Серийность определяется

- годовой выпуск деталей;

- число

различных деталей.

где:

Рис.21

Слайд 38Казанцев А.Г., МРС, часть 2

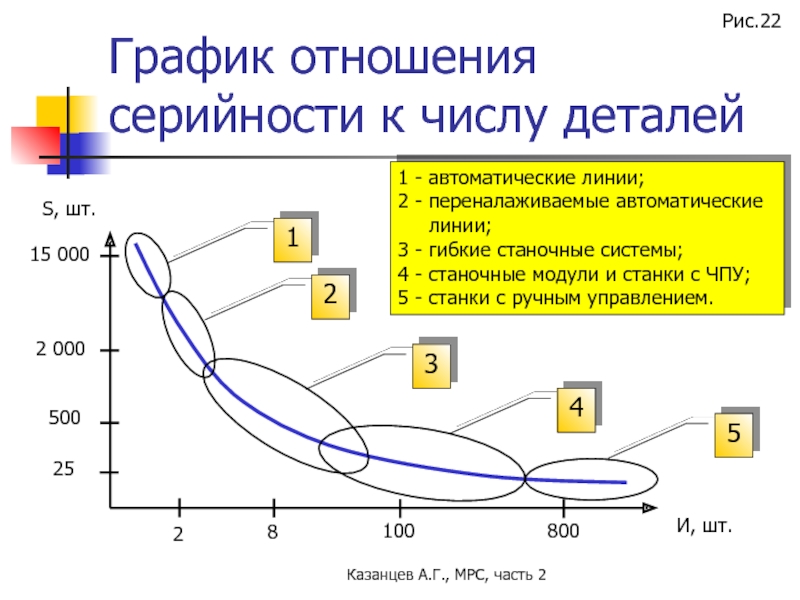

График отношения серийности к числу деталей

S,

шт.

И, шт.

25

500

2 000

15 000

2

8

100

800

1

2

3

4

5

1 - автоматические линии;

2 - переналаживаемые автоматические

линии;

3 - гибкие станочные системы;

4 - станочные модули и станки с ЧПУ;

5 - станки с ручным управлением.

Рис.22

Слайд 39Казанцев А.Г., МРС, часть 2

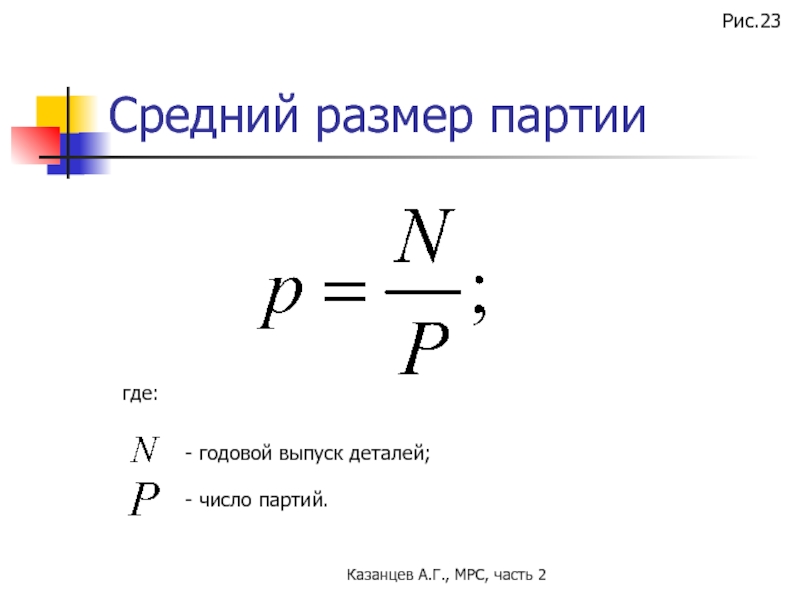

Средний размер партии

- годовой выпуск деталей;

где:

-

число партий.

Рис.23

Слайд 40Параметры станка, влияющий на погрешность обработанной детали:

Геометрическая точность;

Кинематическая точность;

Жесткость;

Виброустойчивость

станка ;

Теплостойкость станка;

Точность позиционирования.

Рис.23а

Слайд 41Нормы геометрической точности станка:

Правильность установки (по уровню);

Прямолинейность направляющих;

Параллельность направляющих;

Перпендикулярность направляющих;

Плоскостность

направляющих столов;

Параллельность оси шпинделя направляющим станины;

Соосность шпинделя и гнезд револьверной

головки или других деталей станка;

Радиальное биение отверстия шпинделя;

Торцевое биение фланца шпинделя;

Перпендикулярность оси шпинделя столу фрезерного стола ;

Перпендикулярность стола в обоих направлениях

Рис.23 б

Слайд 42Казанцев А.Г., МРС, часть 2

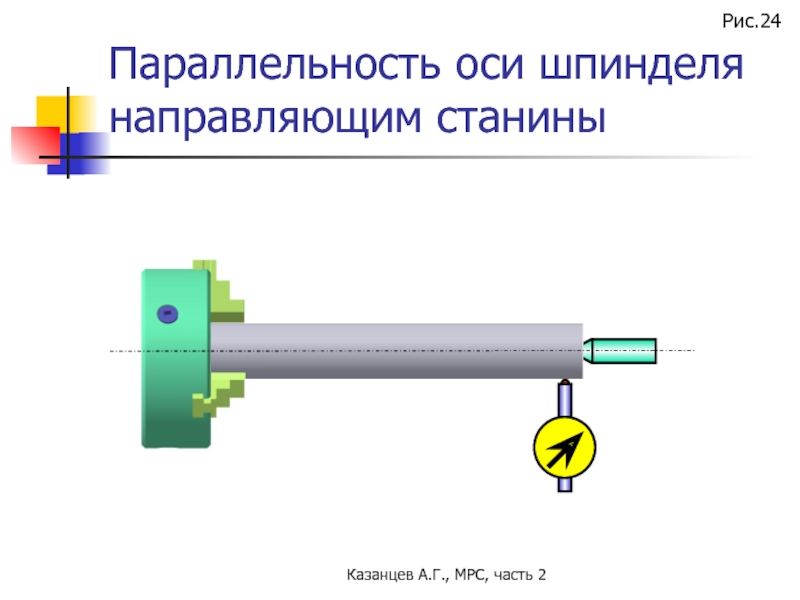

Параллельность оси шпинделя направляющим станины

Рис.24

Слайд 43Казанцев А.Г., МРС, часть 2

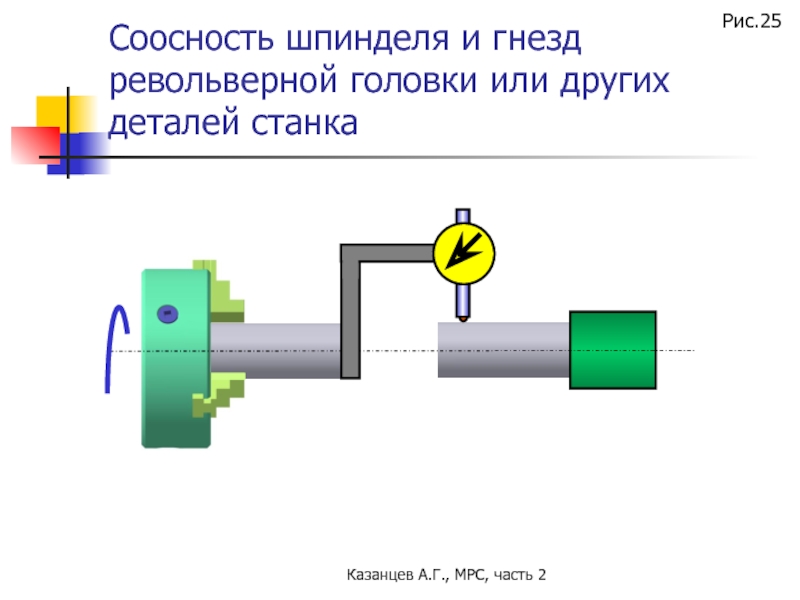

Соосность шпинделя и гнезд револьверной головки

или других деталей станка

Рис.25

Слайд 44Казанцев А.Г., МРС, часть 2

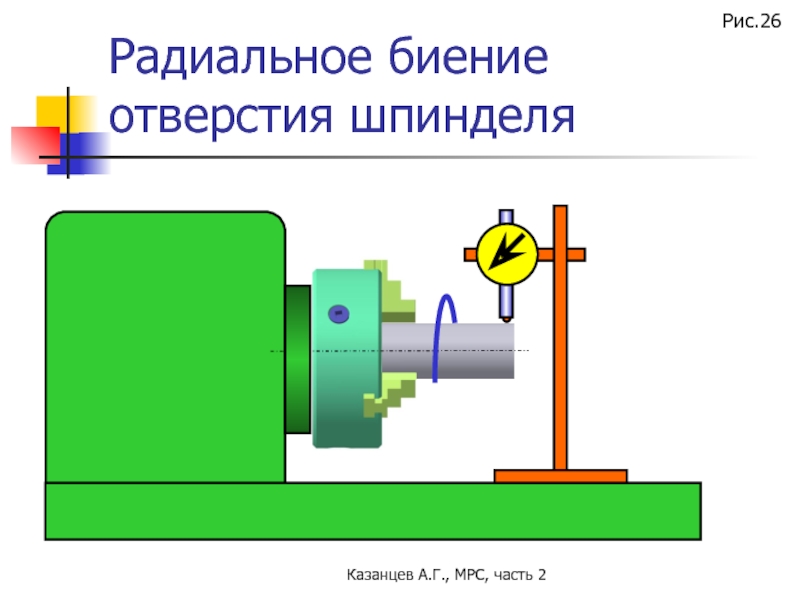

Радиальное биение отверстия шпинделя

Рис.26

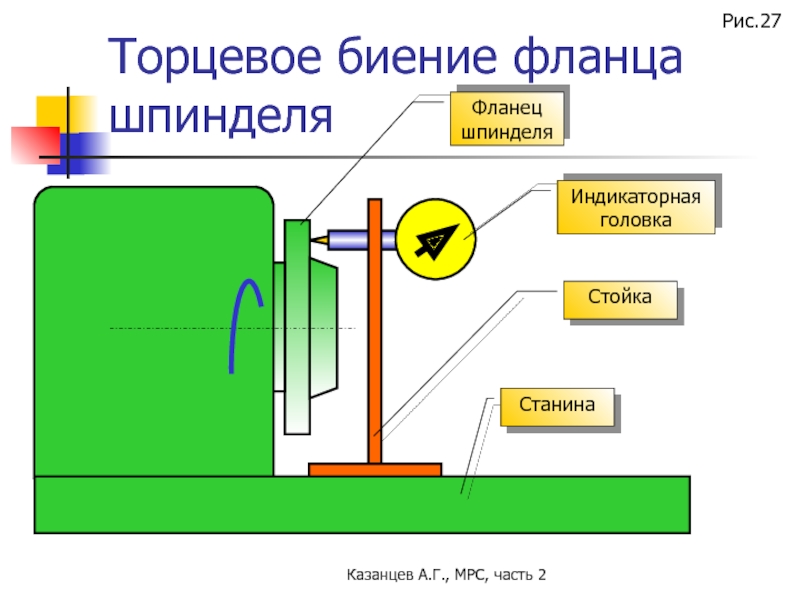

Слайд 45Казанцев А.Г., МРС, часть 2

Торцевое биение фланца шпинделя

Фланец шпинделя

Индикаторная головка

Стойка

Станина

Рис.27

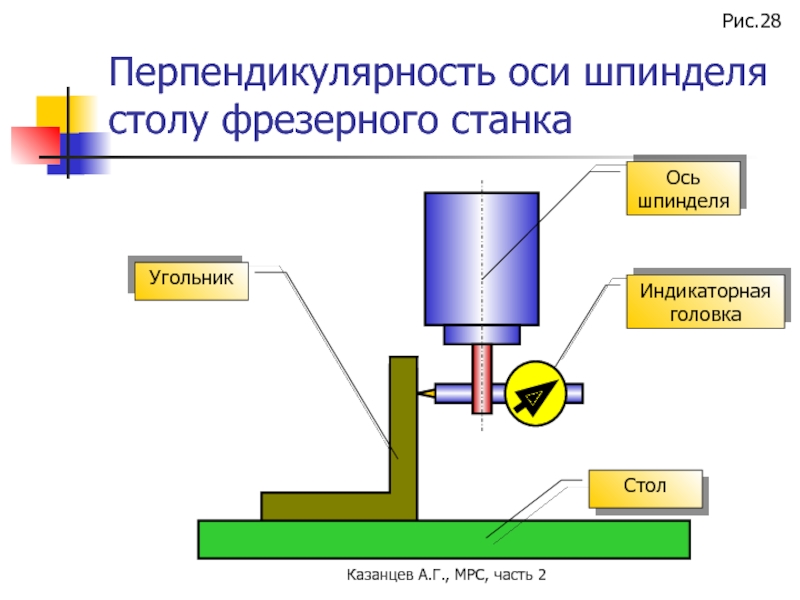

Слайд 46Казанцев А.Г., МРС, часть 2

Перпендикулярность оси шпинделя столу фрезерного станка

Ось

шпинделя

Индикаторная головка

Угольник

Стол

Рис.28

Слайд 47Казанцев А.Г., МРС, часть 2

Перпендикулярность стола в обеих направлениях

Шпиндель

Индикаторная головка

Стол

Рис.29

Слайд 48Казанцев А.Г., МРС, часть 2

Искажение формы обрабатываемой поверхности при нарушении

согласованности движений на станке

Рис.30

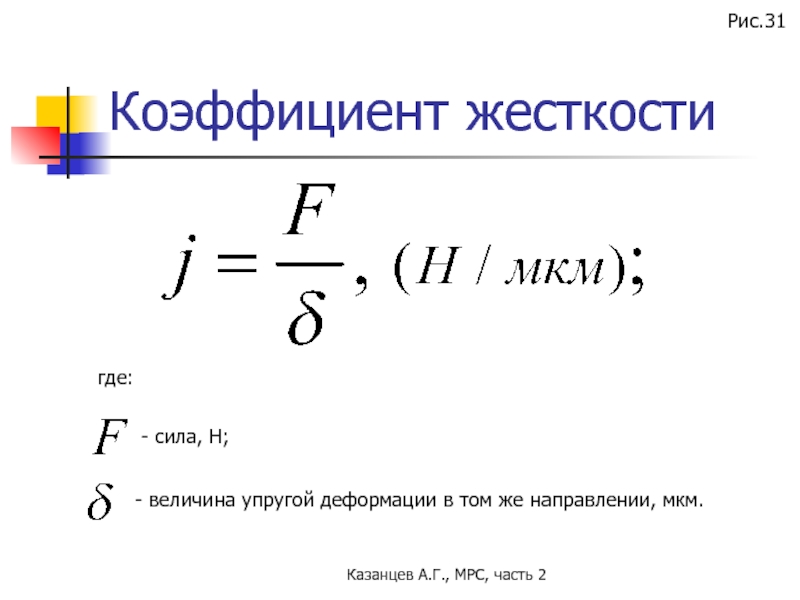

Слайд 49Казанцев А.Г., МРС, часть 2

Коэффициент жесткости

где:

- сила, Н;

- величина упругой

деформации в том же направлении, мкм.

Рис.31

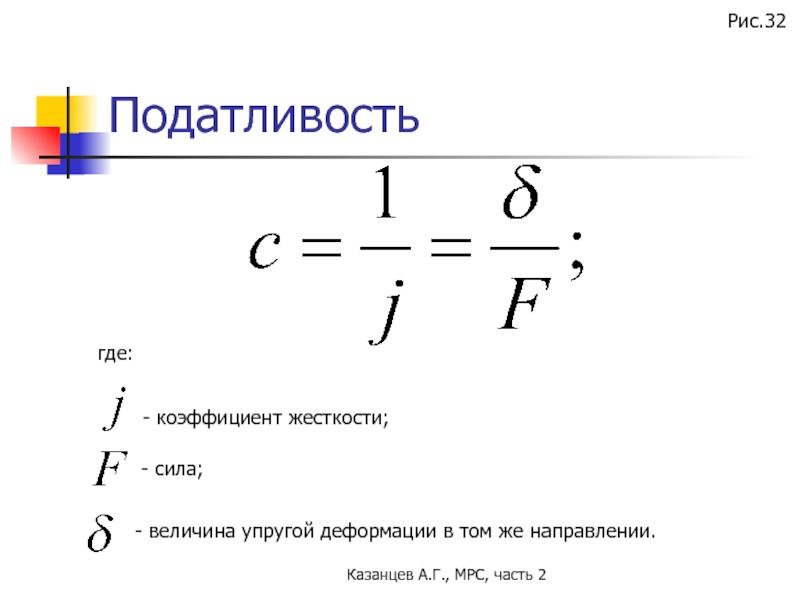

Слайд 50Казанцев А.Г., МРС, часть 2

Податливость

где:

- сила;

- величина упругой деформации в

том же направлении.

- коэффициент жесткости;

Рис.32

Слайд 51Казанцев А.Г., МРС, часть 2

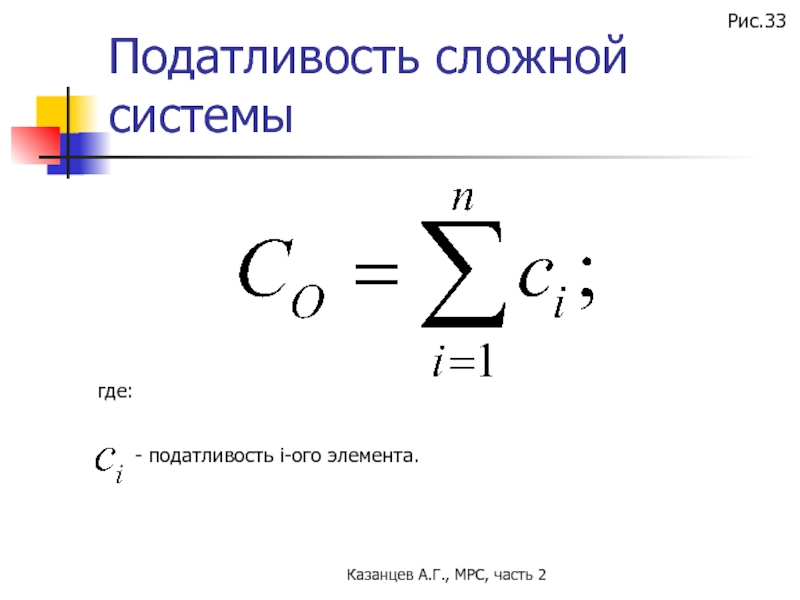

Податливость сложной системы

где:

- податливость i-ого элемента.

Рис.33

Слайд 52Казанцев А.Г., МРС, часть 2

График жесткости станка

0

F,H

δ, мкм

Рис.34

Слайд 53Основные причины возникновения вынужденных колебаний в станке:

Неуравновешенности вращающихся звеньев привода

и роторов электродвигателя;

Периодических погрешностей в передачах;

От внешних периодических возмущений.

Рис.34а

Слайд 54Основные пути повышения виброустойчивости станков:

Устранение источников периодических возмущений;

Подбор параметров упругой

системы для обеспечения устойчивости;

Повышение демпфирующих свойств;

Применение систем автоматического управления уровнем

колебаний.

Рис.34 б

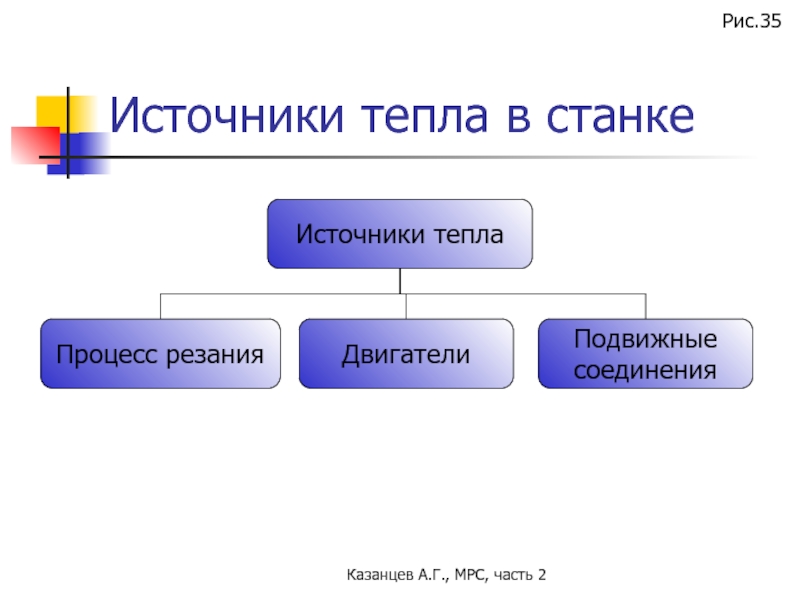

Слайд 55Казанцев А.Г., МРС, часть 2

Источники тепла в станке

Источники тепла

Процесс резания

Двигатели

Подвижные

соединения

Рис.35

Слайд 56Казанцев А.Г., МРС, часть 2

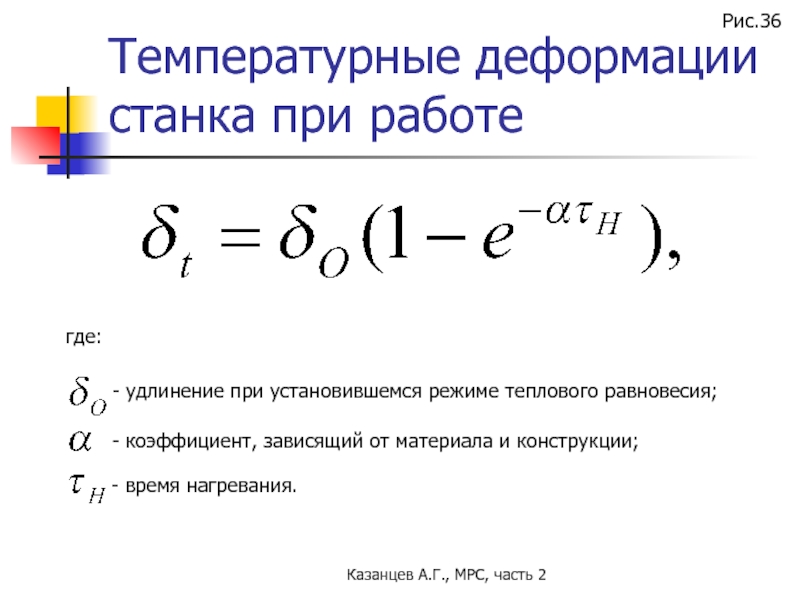

Температурные деформации станка при работе

где:

- удлинение

при установившемся режиме теплового равновесия;

- коэффициент, зависящий от материала и

конструкции;

- время нагревания.

Рис.36

Слайд 57Казанцев А.Г., МРС, часть 2

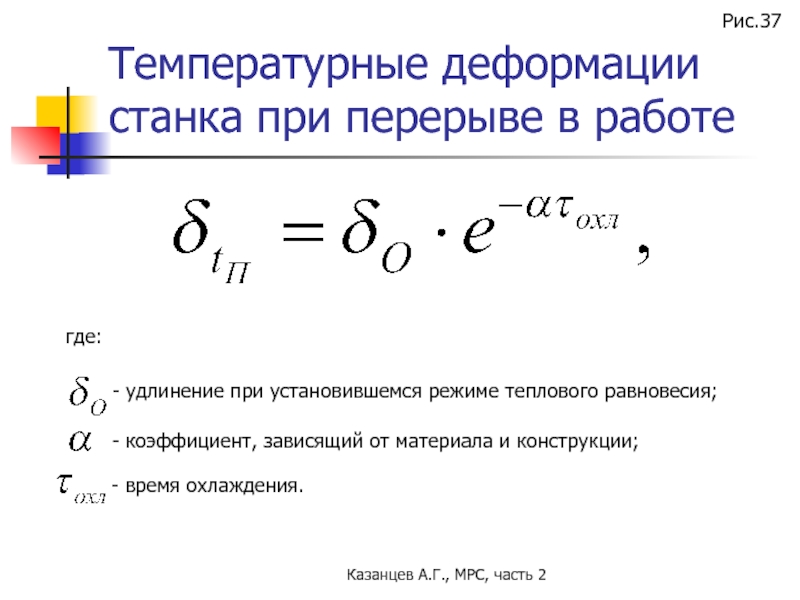

Температурные деформации станка при перерыве в

работе

где:

- удлинение при установившемся режиме теплового равновесия;

- коэффициент, зависящий от

материала и конструкции;

- время охлаждения.

Рис.37

Слайд 58Казанцев А.Г., МРС, часть 2

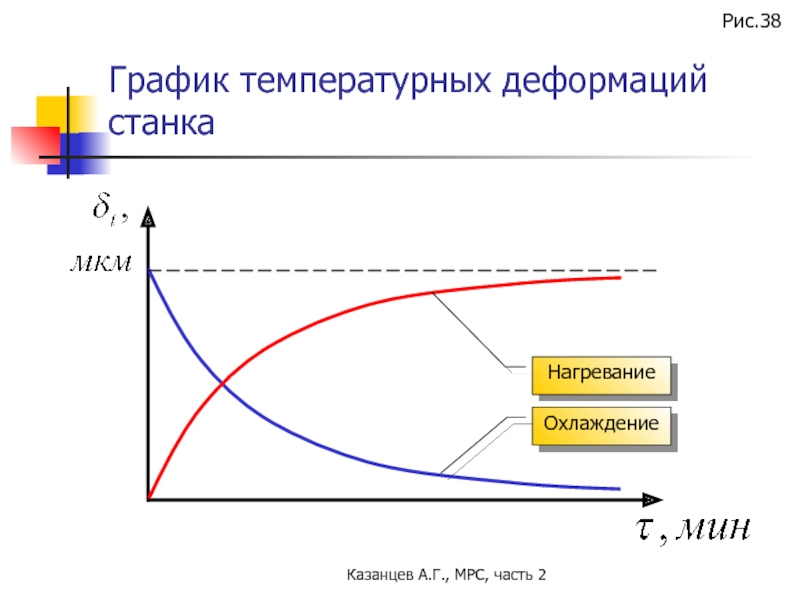

График температурных деформаций станка

Охлаждение

Нагревание

Рис.38

Слайд 59Казанцев А.Г., МРС, часть 2

График температурных деформаций станка при работе

с перерывами

Охлаждение

Нагревание

Рис.39

Слайд 60Казанцев А.Г., МРС, часть 2

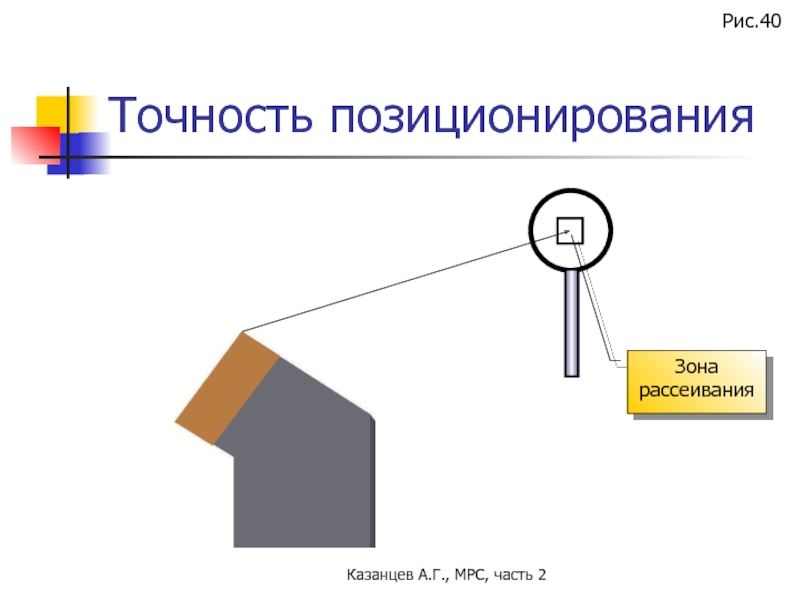

Точность позиционирования

Зона рассеивания

Рис.40

Слайд 61Казанцев А.Г., МРС, часть 2

Этапы проектирования станков

Слайд 62Этапы проектирования станков:

Техническое задание;

Уточнение служебного назначения станка и выбор его

основных параметров;

Определение технических характеристик;

Разработка кинематической схемы;

Выбор компоновки;

Конструирование узлов станка;

Рабочие чертежи

деталей, спецификации;

Технологическая подготовка производства;

Изготовление и испытание опытного образца;

Выпуск серии

Рис.40а

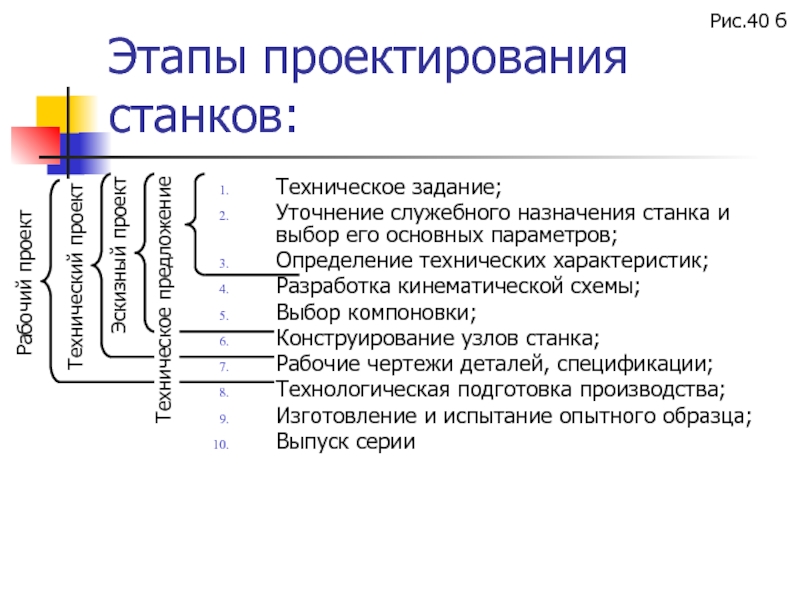

Слайд 63Этапы проектирования станков:

Техническое задание;

Уточнение служебного назначения станка и выбор его

основных параметров;

Определение технических характеристик;

Разработка кинематической схемы;

Выбор компоновки;

Конструирование узлов станка;

Рабочие чертежи

деталей, спецификации;

Технологическая подготовка производства;

Изготовление и испытание опытного образца;

Выпуск серии

Техническое предложение

Эскизный проект

Технический проект

Рабочий проект

Рис.40 б

Слайд 64Проектные ограничения:

Требования по точности обрабатываемых деталей. Они обуславливают ограничения на

допускаемые геометрические, кинематические, упругие, динамические, температурные погрешности всей системы станка

и его отдельных частей;

Технологичность изготовления и сборки;

Ограничения, связанные с эргономикой (Удаление пыли, мелкой стружки, СОЖ, внешнее оформление станков, удобство и безопасность его обслуживания);

Патентно-правовые вопросы.

Рис.40в

Слайд 65Казанцев А.Г., МРС, часть 2

Проектные критерии

Слайд 66Казанцев А.Г., МРС, часть 2

Предпосылки автоматизации проектирования

Слайд 67Казанцев А.Г., МРС, часть 2

Оптимизация проектных решений

Слайд 68Казанцев А.Г., МРС, часть 2

Системы автоматизированного проектирования станков

Слайд 69Казанцев А.Г., МРС, часть 2

Компоновка станков

Слайд 70Казанцев А.Г., МРС, часть 2

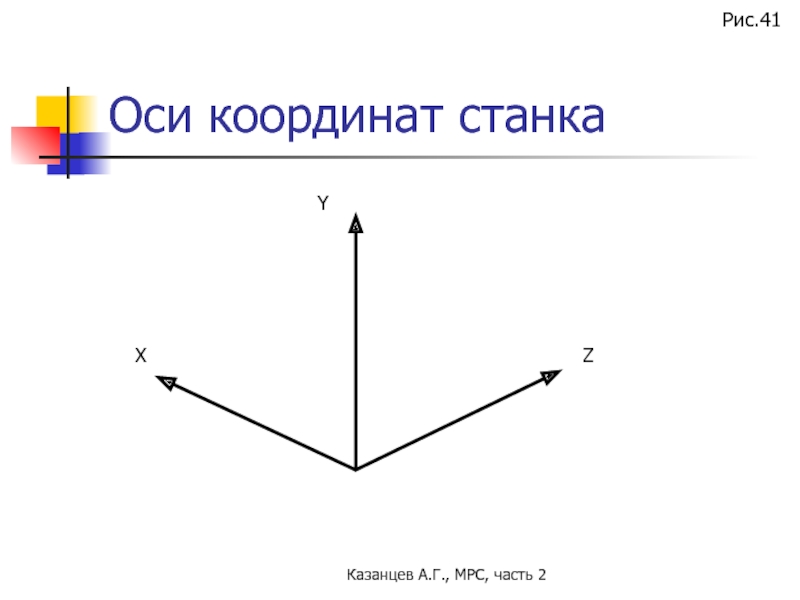

Оси координат станка

X

Z

Y

Рис.41

Слайд 71Казанцев А.Г., МРС, часть 2

Типовые группы компоновки станков

Типовые группы

станков

Инструмент

расположен

спереди или сзади детали

Инструмент расположен

сбоку детали

Инструмент расположен

над деталью

Веерообразное

расположение инструмента

по отношению к детали

Рис.42

Слайд 72Казанцев А.Г., МРС, часть 2

Компоновка станков

От компоновки

зависит

Удобство обслуживания

Безопасность работы

на

станке

Быстрота и удобство

регулирования, замены и

ремонта элементов станка

Хороший отвод

стружки

из зоны резания

Рис.43

Слайд 73Казанцев А.Г., МРС, часть 2

Привод главного движения

Слайд 74Казанцев А.Г., МРС, часть 2

Приводы станка

Приводы станка

Привод

главного движения

Привод подач

Привод

вспомогательных

перемещений

Рис.44

Слайд 75Казанцев А.Г., МРС, часть 2

Требования, предъявляемые к приводам станков

Требования к

приводу станка

По передаче силы

Обеспечению постоянства

скорости, ее изменения и

настройки

Точности перемещения

Погрешности

позиционирования узла

Быстродействия

Надежности

Стоимости

Габаритным размерам

Рис.45

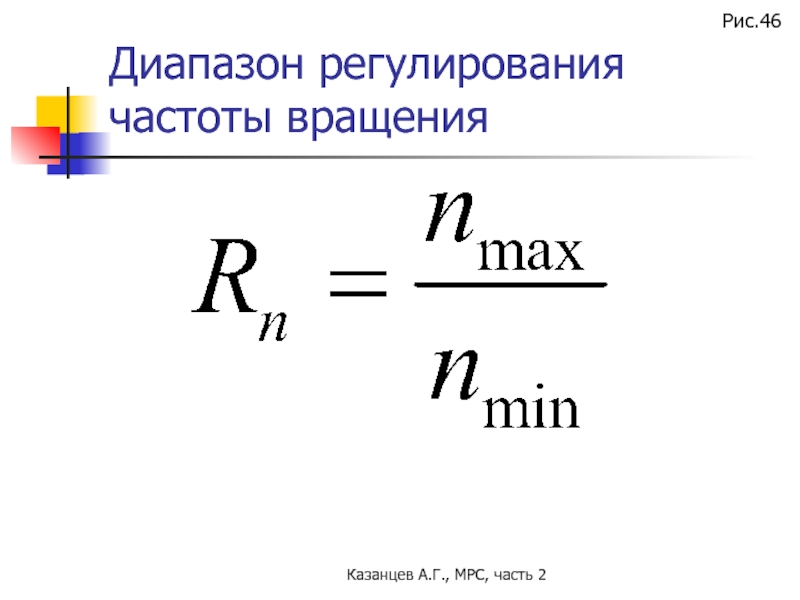

Слайд 76Важнейшими исходными данными для проектирования привода главного движения являются:

Диапазон регулирования

частоты вращения Rn;

Мощность «Р», передаваемая приводом.

Рис.45а

Слайд 77Казанцев А.Г., МРС, часть 2

Диапазон регулирования частоты вращения

Рис.46

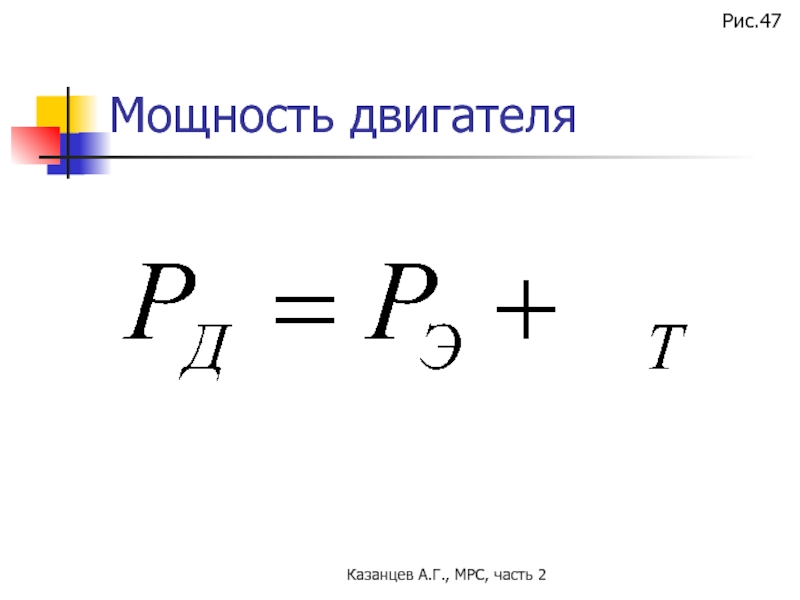

Слайд 78Казанцев А.Г., МРС, часть 2

Мощность двигателя

Рис.47

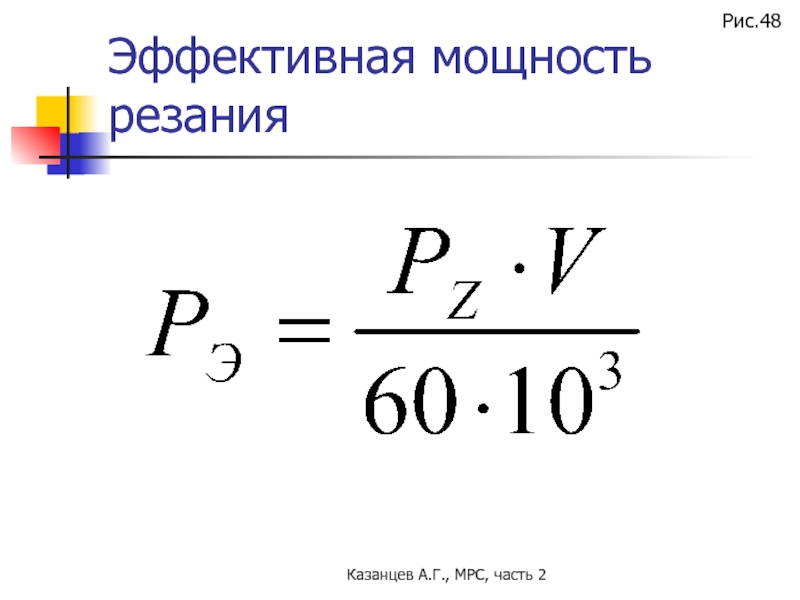

Слайд 79Казанцев А.Г., МРС, часть 2

Эффективная мощность резания

Рис.48

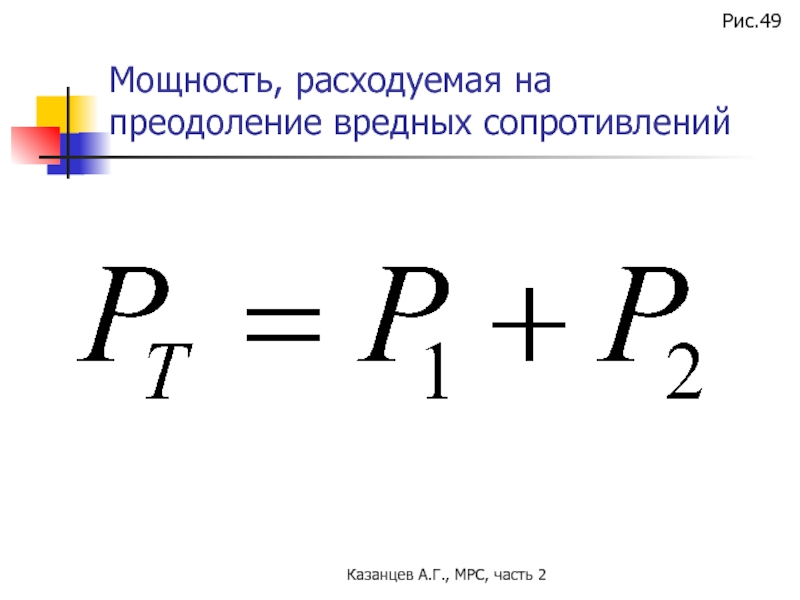

Слайд 80Казанцев А.Г., МРС, часть 2

Мощность, расходуемая на преодоление вредных сопротивлений

Рис.49

Слайд 81Казанцев А.Г., МРС, часть 2

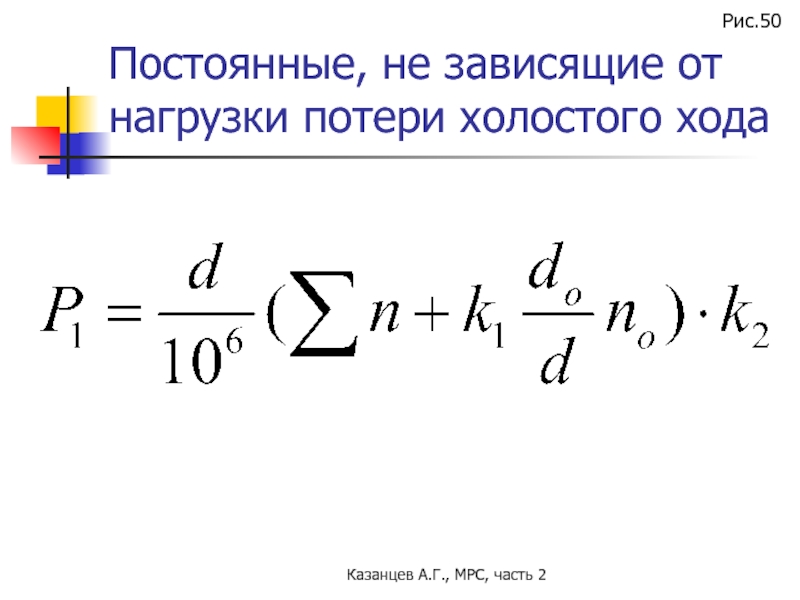

Постоянные, не зависящие от нагрузки потери

холостого хода

Рис.50

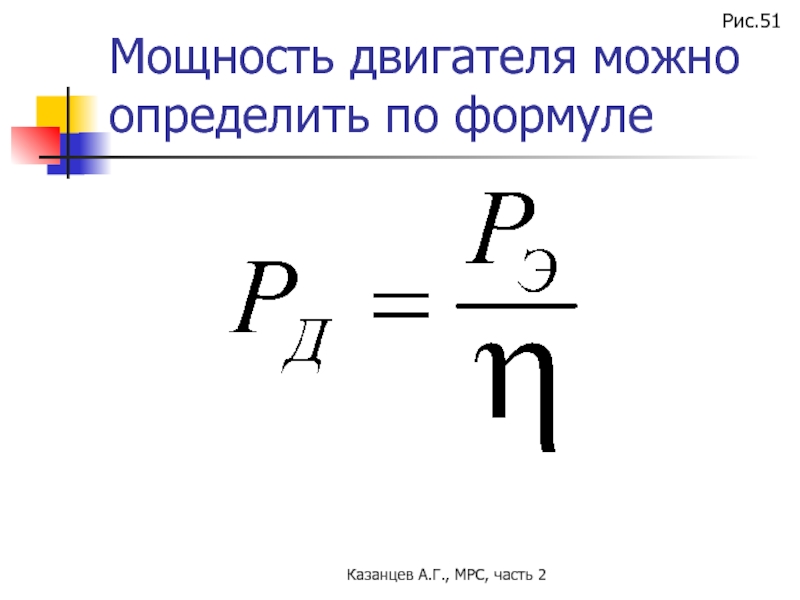

Слайд 82Казанцев А.Г., МРС, часть 2

Мощность двигателя можно определить по формуле

Рис.51

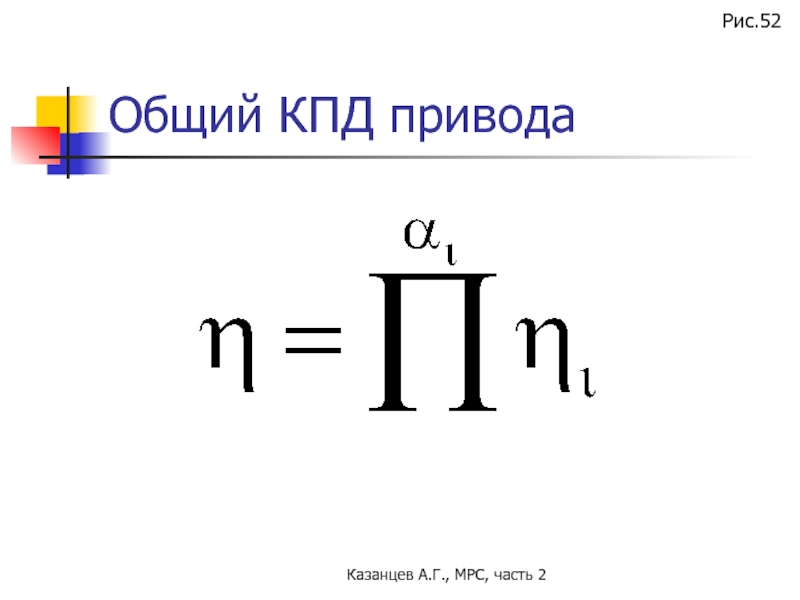

Слайд 83Казанцев А.Г., МРС, часть 2

Общий КПД привода

Рис.52

Слайд 84Казанцев А.Г., МРС, часть 2

Регулирование скоростей может быть:

Ступенчатым;

Бесступенчатым;

Смешанным (комбинированным)

Рис.53

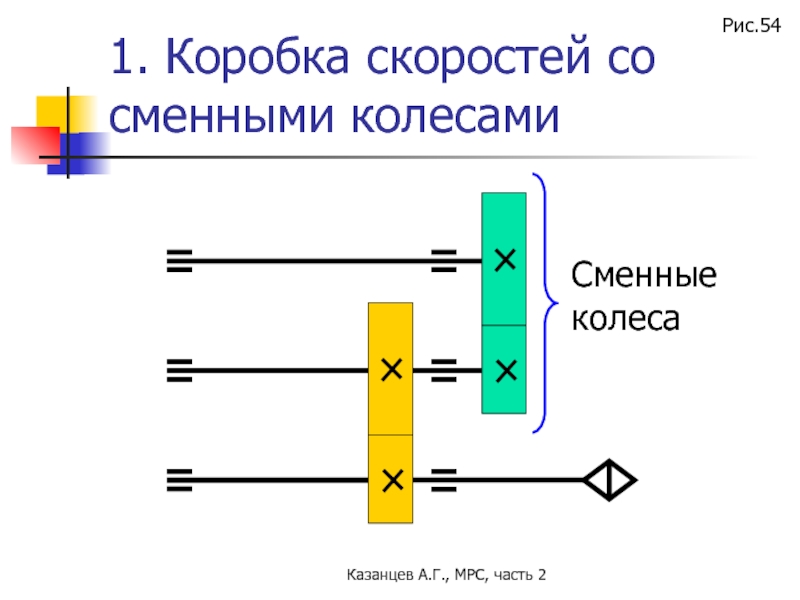

Слайд 85Казанцев А.Г., МРС, часть 2

1. Коробка скоростей со сменными колесами

Сменные

колеса

Рис.54

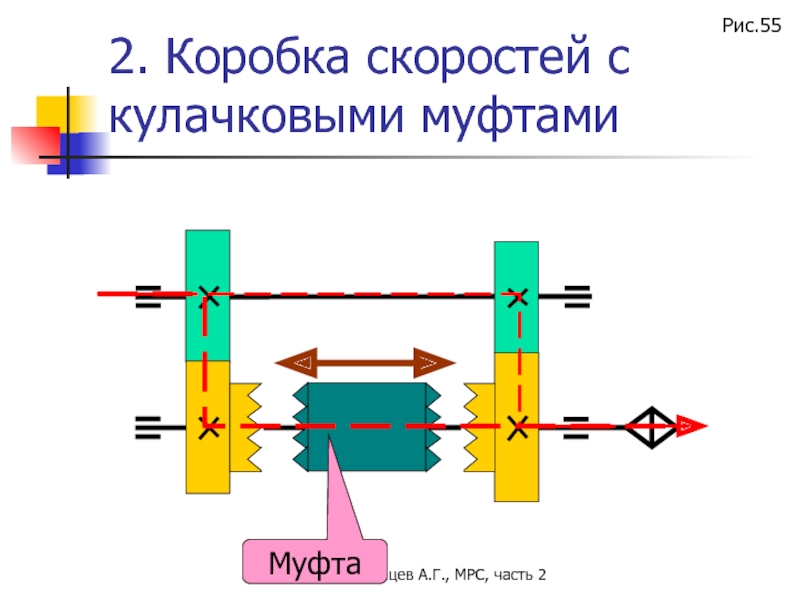

Слайд 86Казанцев А.Г., МРС, часть 2

2. Коробка скоростей с кулачковыми муфтами

Муфта

Рис.55

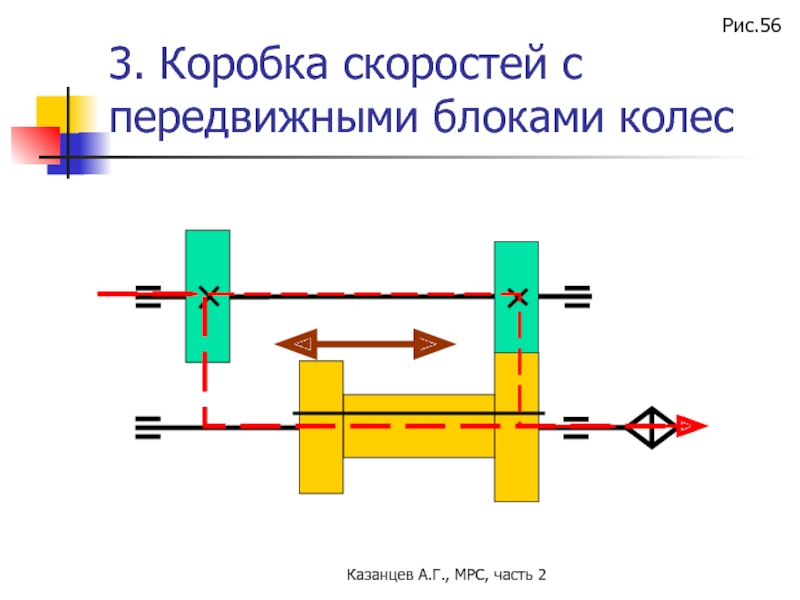

Слайд 87Казанцев А.Г., МРС, часть 2

3. Коробка скоростей с передвижными блоками

колес

Рис.56

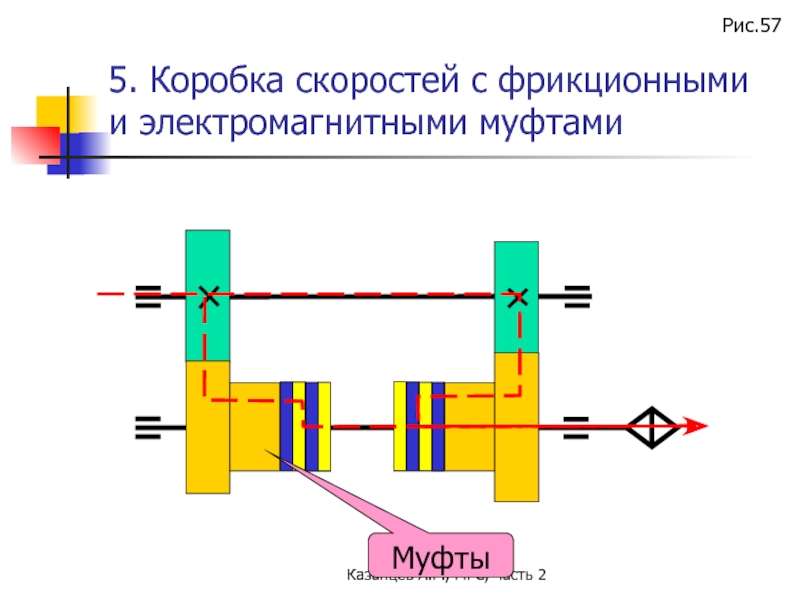

Слайд 88Казанцев А.Г., МРС, часть 2

5. Коробка скоростей с фрикционными и

электромагнитными муфтами

Муфты

Рис.57

Слайд 89Казанцев А.Г., МРС, часть 2

Графо-аналитический метод кинематического расчета привода со

ступенчатым регулированием

Слайд 90Казанцев А.Г., МРС, часть 2

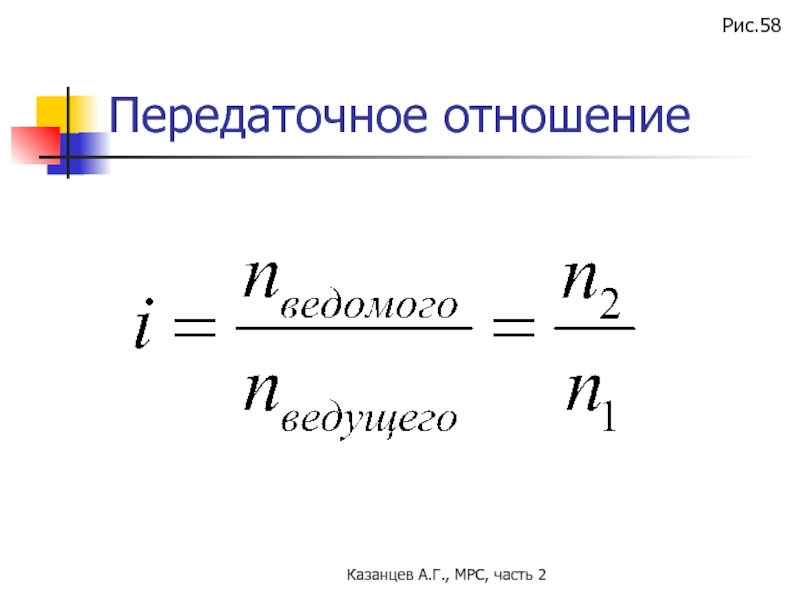

Передаточное отношение

Рис.58

Слайд 91Казанцев А.Г., МРС, часть 2

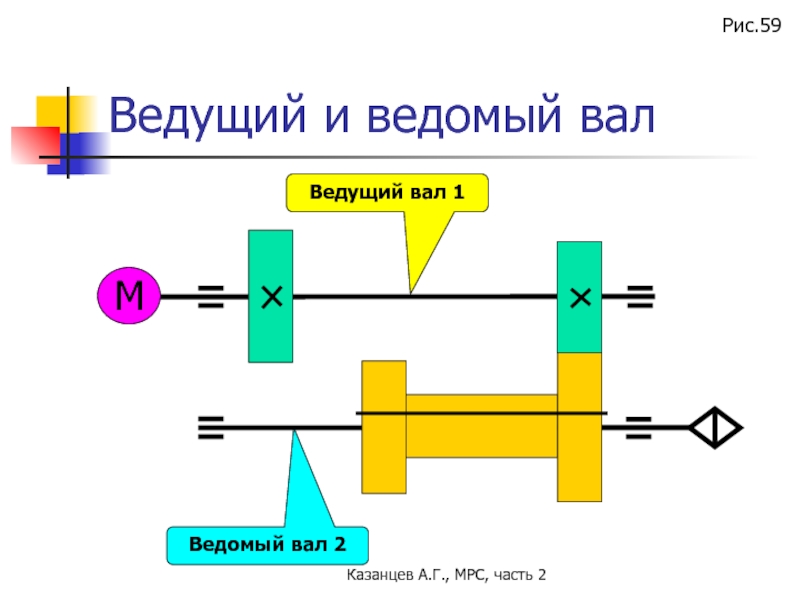

М

Ведущий вал 1

Ведомый вал 2

Рис.59

Ведущий и

ведомый вал

Слайд 92Казанцев А.Г., МРС, часть 2

Передаточное отношение

Рис.60

Слайд 93Казанцев А.Г., МРС, часть 2

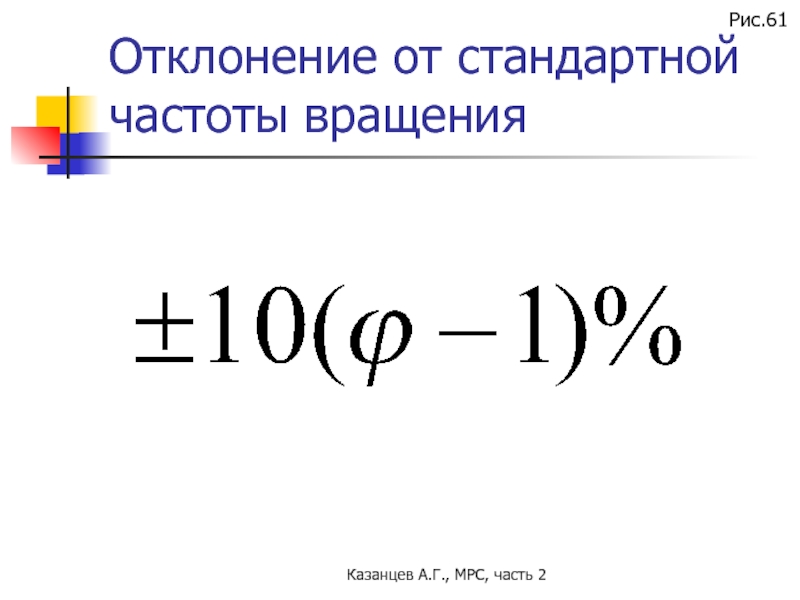

Отклонение от стандартной частоты вращения

Рис.61

Слайд 94Казанцев А.Г., МРС, часть 2

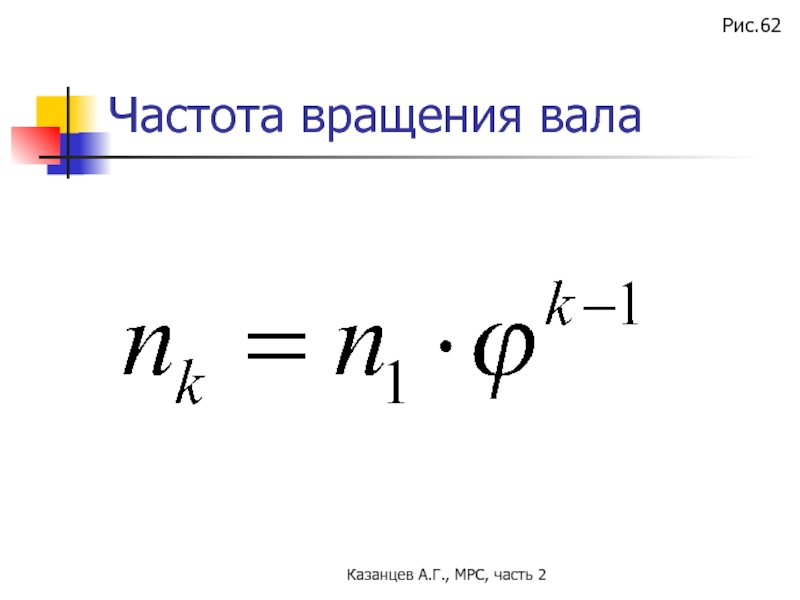

Рис.62

Частота вращения вала

Слайд 95Казанцев А.Г., МРС, часть 2

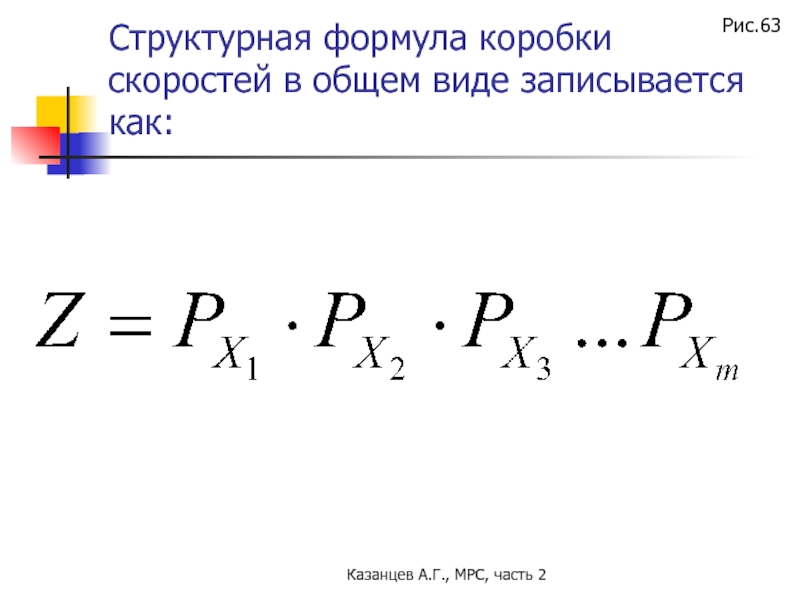

Структурная формула коробки скоростей в общем

виде записывается как:

Рис.63

Слайд 96Казанцев А.Г., МРС, часть 2

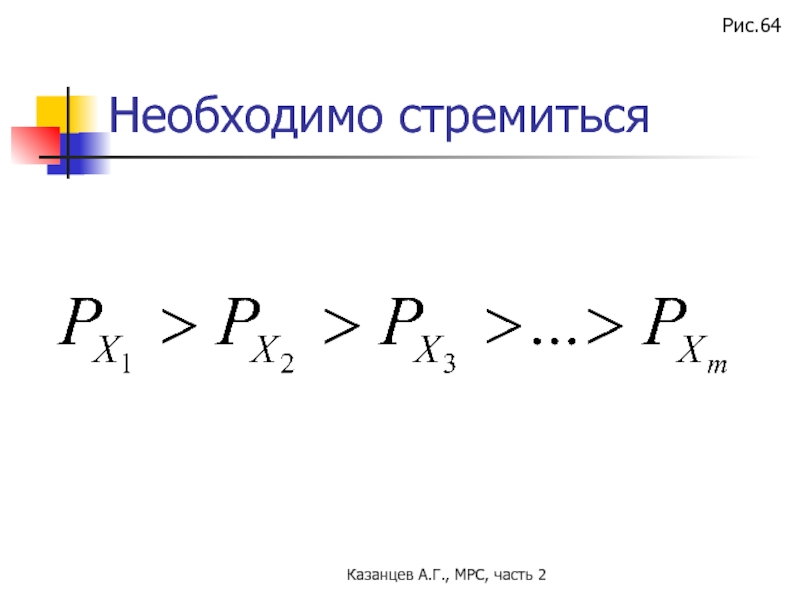

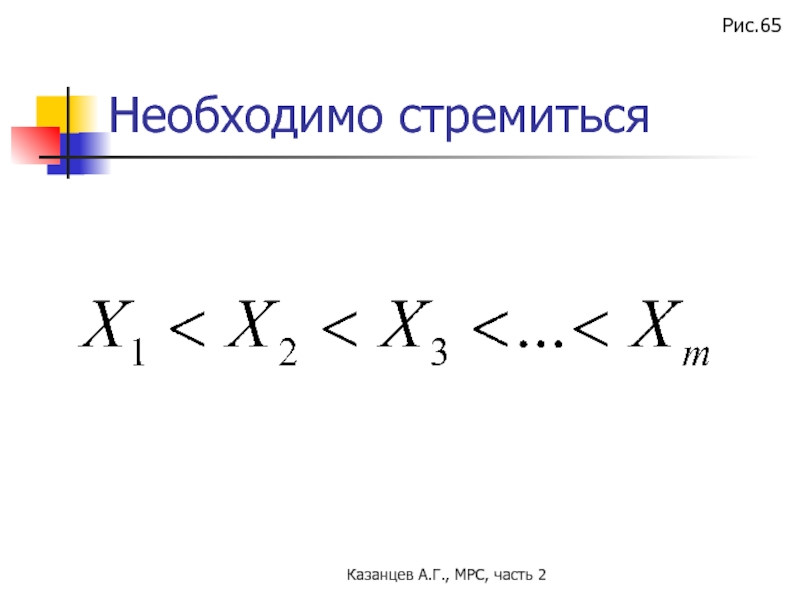

Необходимо стремиться

Рис.64

Слайд 97Казанцев А.Г., МРС, часть 2

Необходимо стремиться

Рис.65

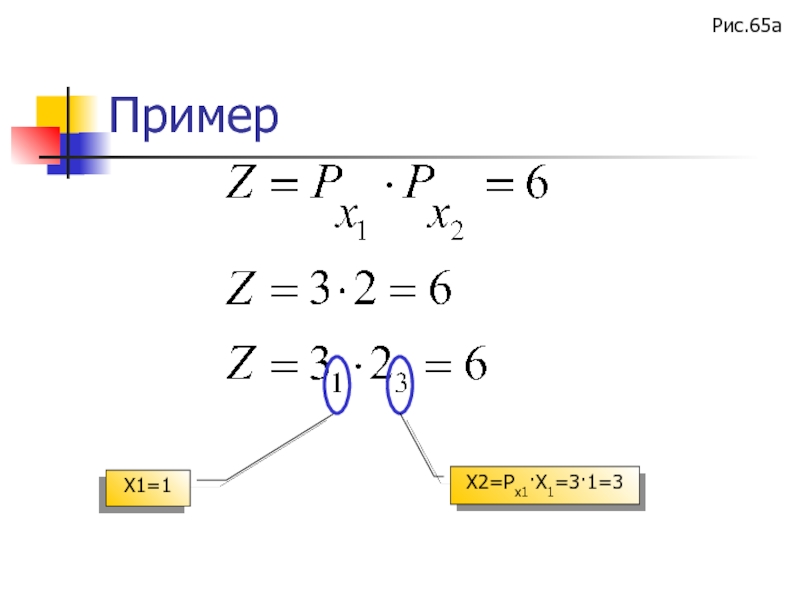

Слайд 98Пример

X1=1

X2=Px1·X1=3·1=3

Рис.65а

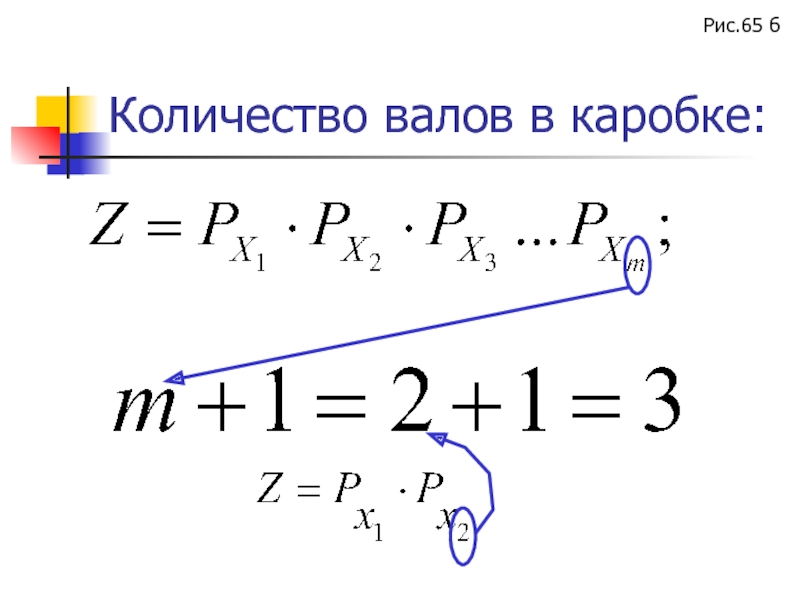

Слайд 99Количество валов в каробке:

Рис.65 б

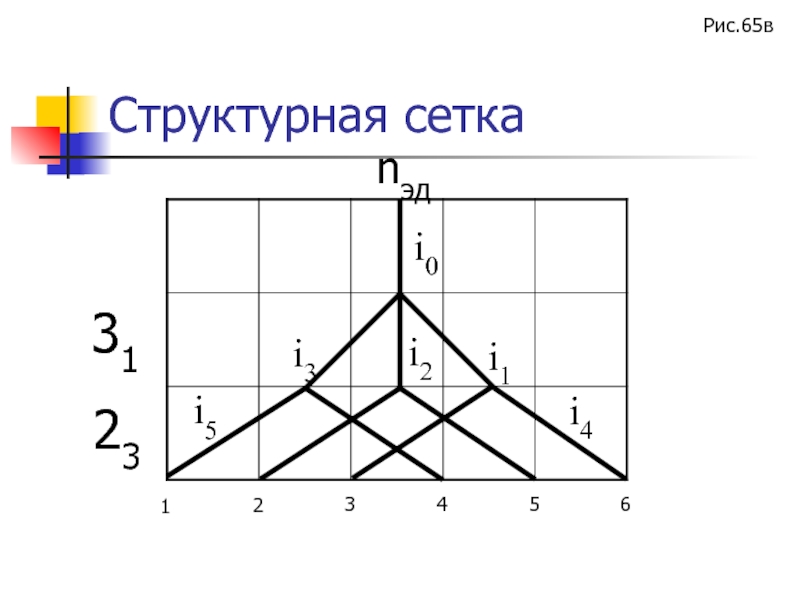

Слайд 100Структурная сетка

1

2

3

4

5

6

nэд

31

23

Рис.65в

i0

i1

i2

i3

i4

i5

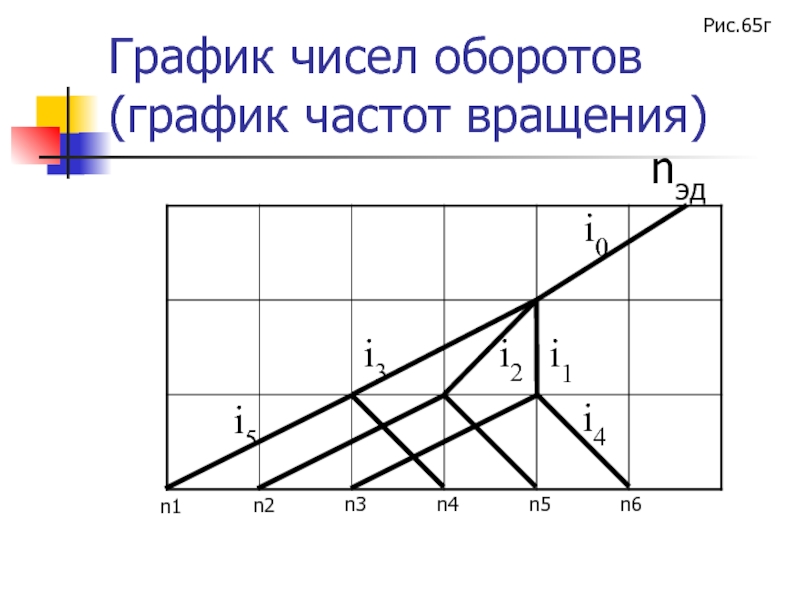

Слайд 101График чисел оборотов (график частот вращения)

n1

n2

n3

n4

n5

n6

nэд

i0

i1

i2

i3

i4

i5

Рис.65г

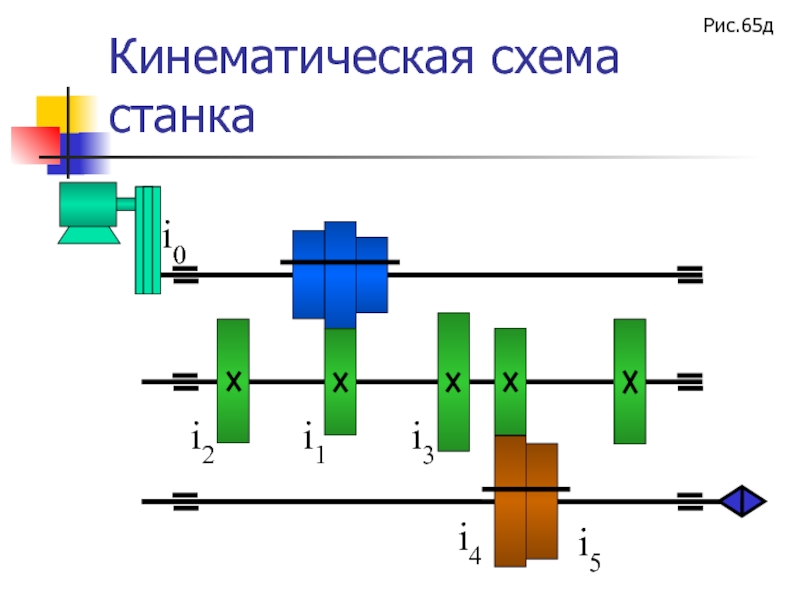

Слайд 102Кинематическая схема станка

Рис.65д

i0

i1

i2

i3

i4

i5

Слайд 103Казанцев А.Г., МРС, часть 2

Приводы с бесступенчатым регулированием

Слайд 104Казанцев А.Г., МРС, часть 2

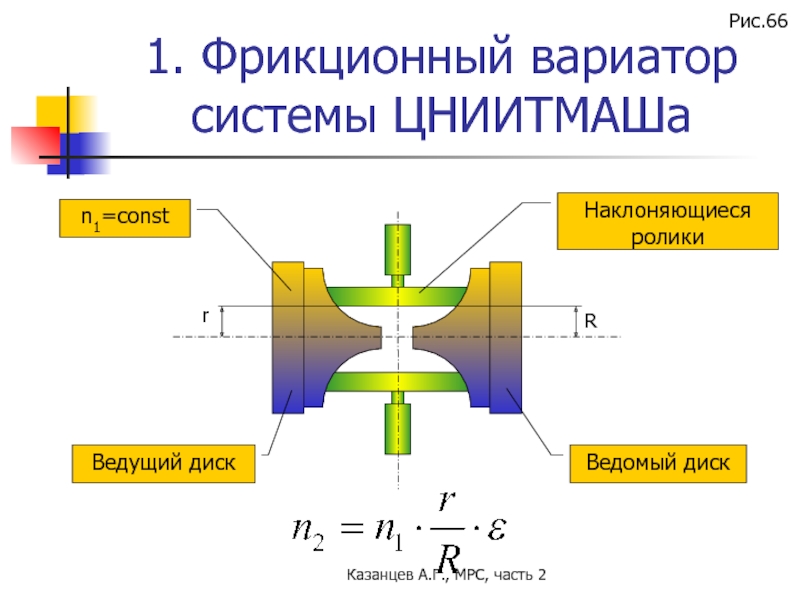

1. Фрикционный вариатор системы ЦНИИТМАШа

R

r

n1=const

Наклоняющиеся ролики

Ведущий

диск

Ведомый диск

Рис.66

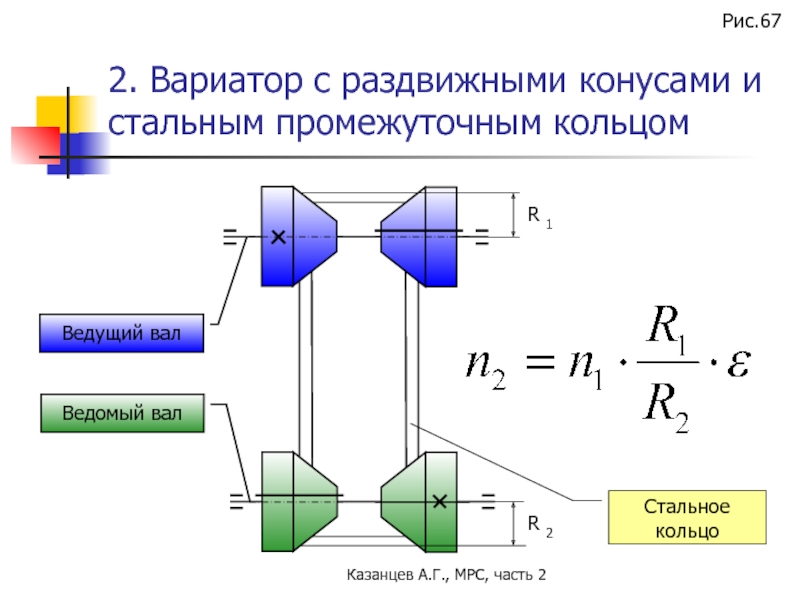

Слайд 105Казанцев А.Г., МРС, часть 2

2. Вариатор с раздвижными конусами и

стальным промежуточным кольцом

R 1

R 2

Ведущий вал

Ведомый вал

Стальное кольцо

Рис.67

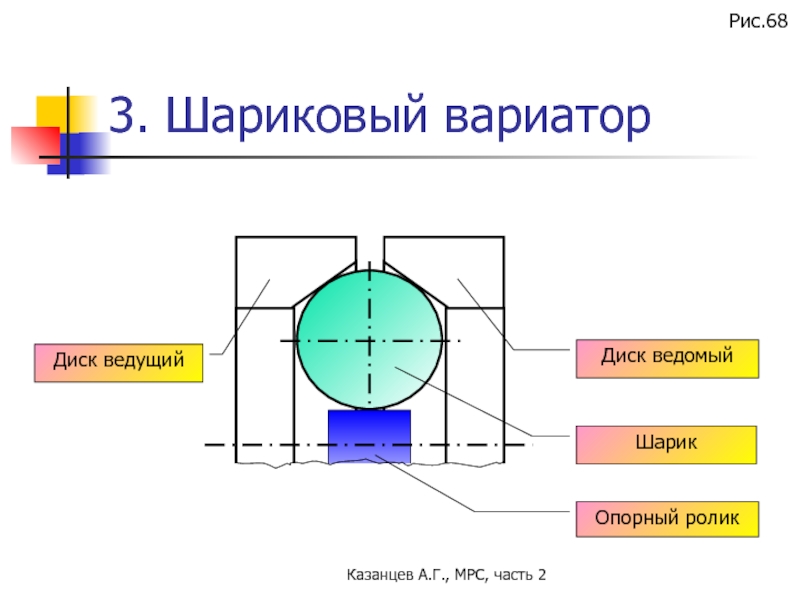

Слайд 106Казанцев А.Г., МРС, часть 2

3. Шариковый вариатор

Диск ведущий

Диск ведомый

Шарик

Опорный ролик

Рис.68

Слайд 107Казанцев А.Г., МРС, часть 2

Автоматизация проектирования главного привода

Слайд 108Казанцев А.Г., МРС, часть 2

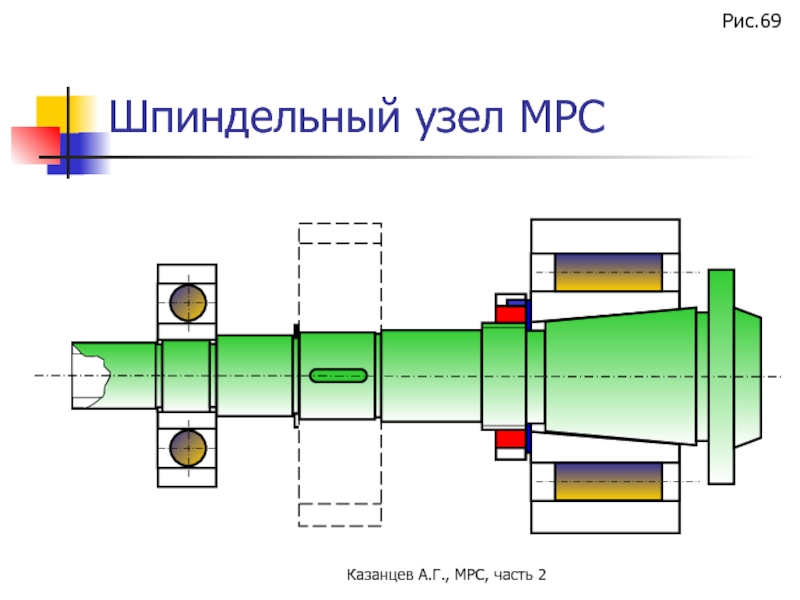

Шпиндельные узлы станка

Слайд 109Казанцев А.Г., МРС, часть 2

Шпиндельный узел МРС

Рис.69

Слайд 110Казанцев А.Г., МРС, часть 2

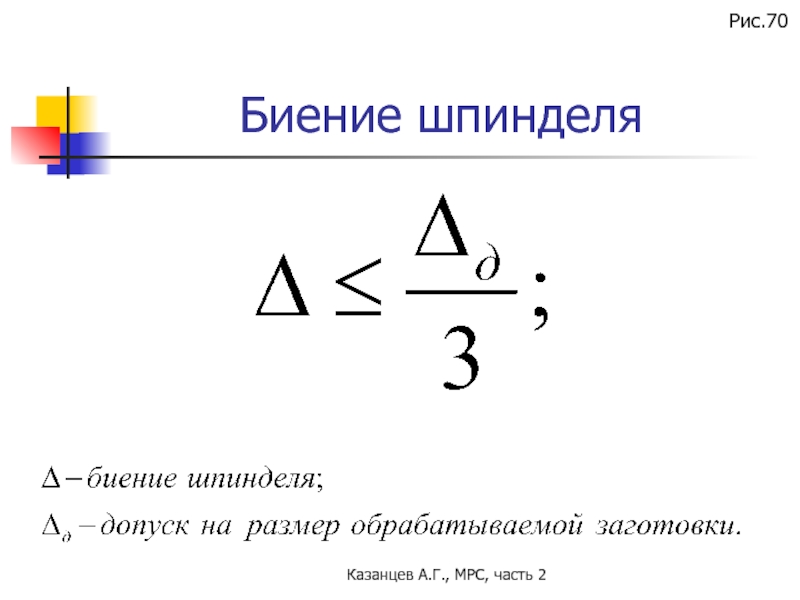

Биение шпинделя

Рис.70

Слайд 111Казанцев А.Г., МРС, часть 2

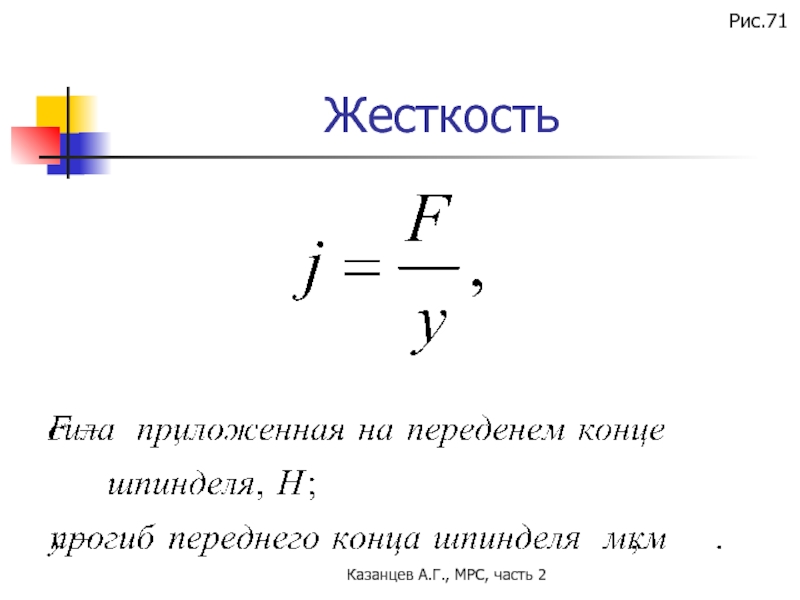

Жесткость

Рис.71

Слайд 112Казанцев А.Г., МРС, часть 2

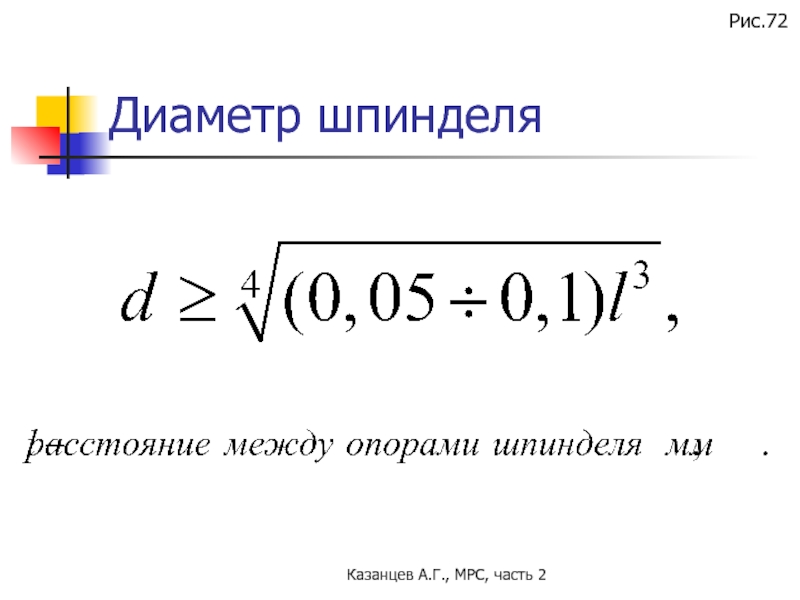

Диаметр шпинделя

Рис.72

Слайд 113Казанцев А.Г., МРС, часть 2

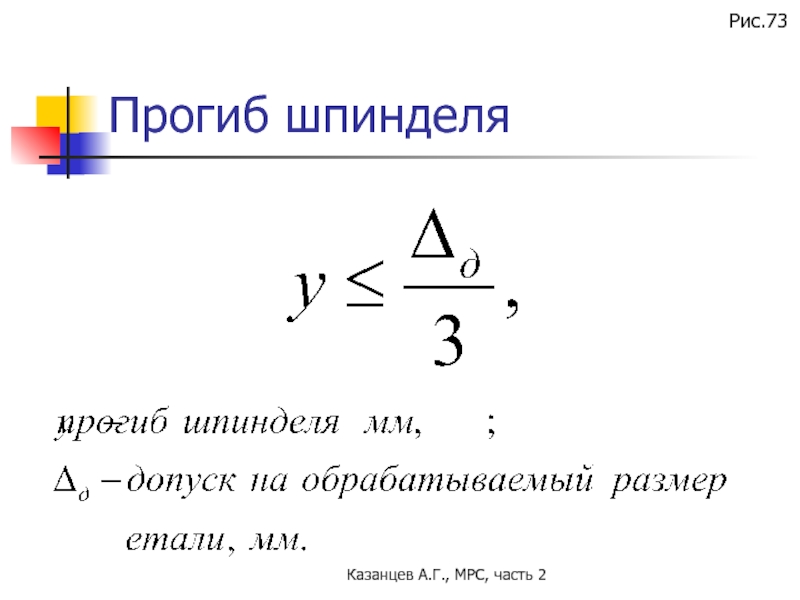

Прогиб шпинделя

Рис.73

Слайд 114Казанцев А.Г., МРС, часть 2

Материалы шпинделей и термообработка

Слайд 115Казанцев А.Г., МРС, часть 2

Опоры качения, скольжения и бесконтактные опоры

для шпинделей

Слайд 116Казанцев А.Г., МРС, часть 2

Подшипники качения

Слайд 117Казанцев А.Г., МРС, часть 2

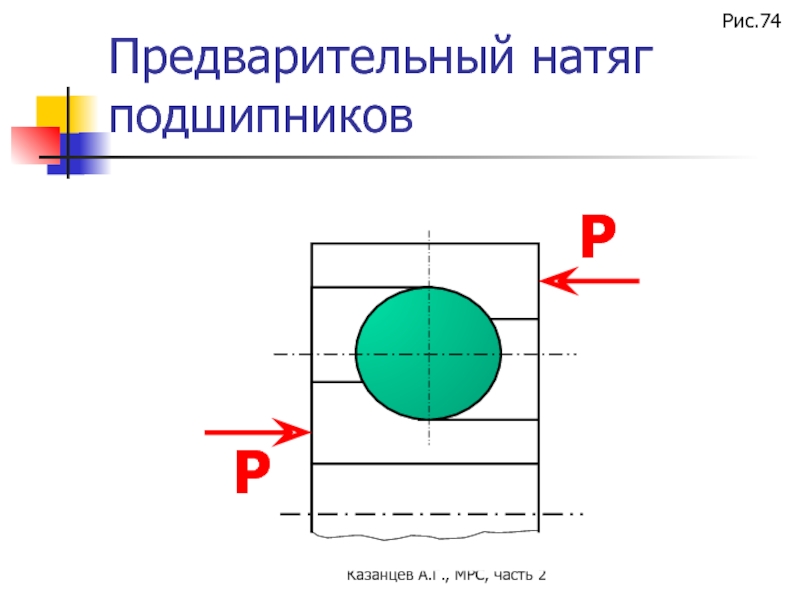

Предварительный натяг подшипников

Р

Р

Рис.74

Слайд 118Казанцев А.Г., МРС, часть 2

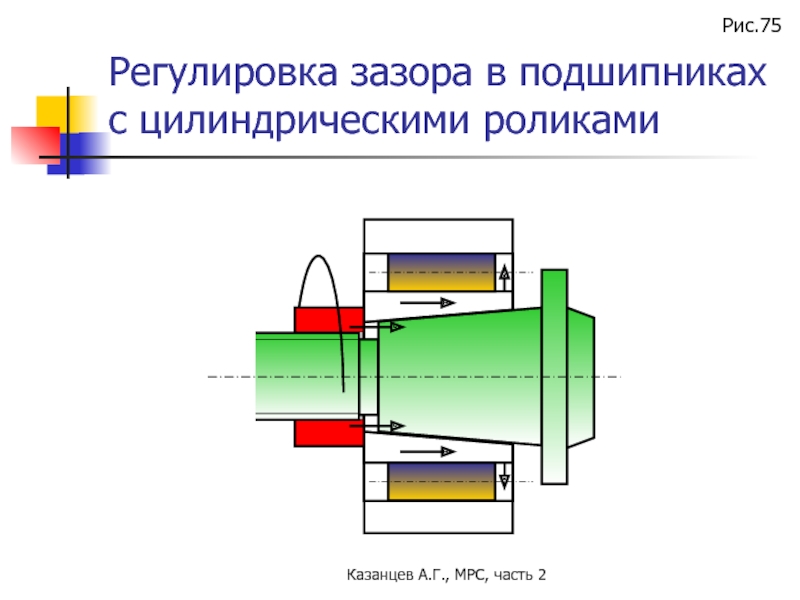

Регулировка зазора в подшипниках с цилиндрическими

роликами

Рис.75

Слайд 119Казанцев А.Г., МРС, часть 2

Подшипники скольжения

Слайд 120Казанцев А.Г., МРС, часть 2

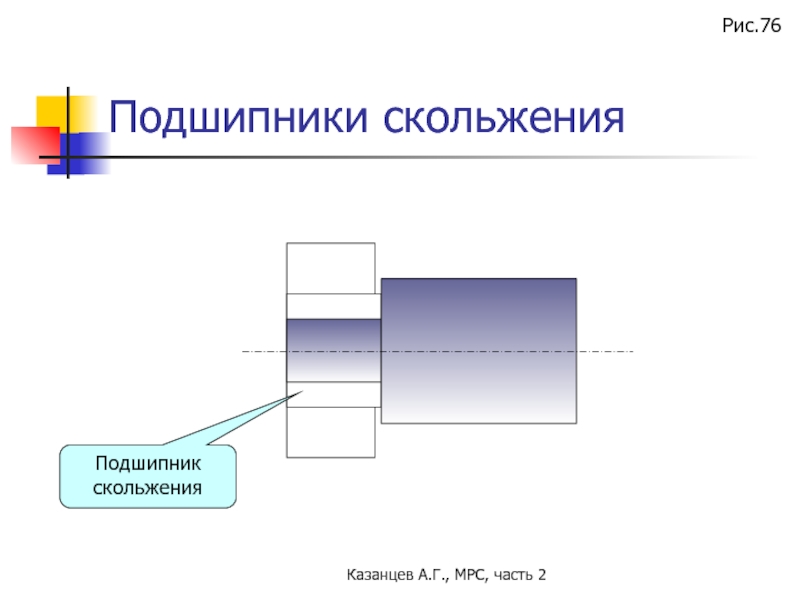

Подшипники скольжения

Подшипник скольжения

Рис.76

Слайд 121Казанцев А.Г., МРС, часть 2

Подшипник с несколькими несущими масляными клиньями

Рис.77

Слайд 122Казанцев А.Г., МРС, часть 2

Электромеханический привод подач. Выбор электродвигателя.

Слайд 123Казанцев А.Г., МРС, часть 2

Основные типы тяговых устройств

Слайд 124Казанцев А.Г., МРС, часть 2

Устройства микроперемещений

Слайд 125Казанцев А.Г., МРС, часть 2

Упругосиловой привод:

1.1. Гидроцилиндр с мембраной

гидроцилиндр

Мембрана

Рис.78

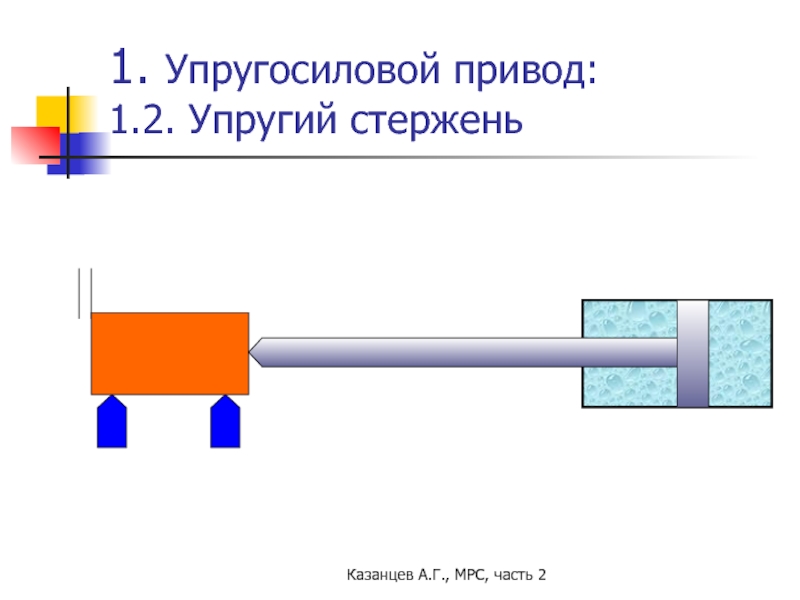

Слайд 126Казанцев А.Г., МРС, часть 2

1. Упругосиловой привод:

1.2. Упругий стержень

Левый зажим

Правый

зажим

Гидроцилиндр

Упругий стержень

Исполнительный орган

Рис.79

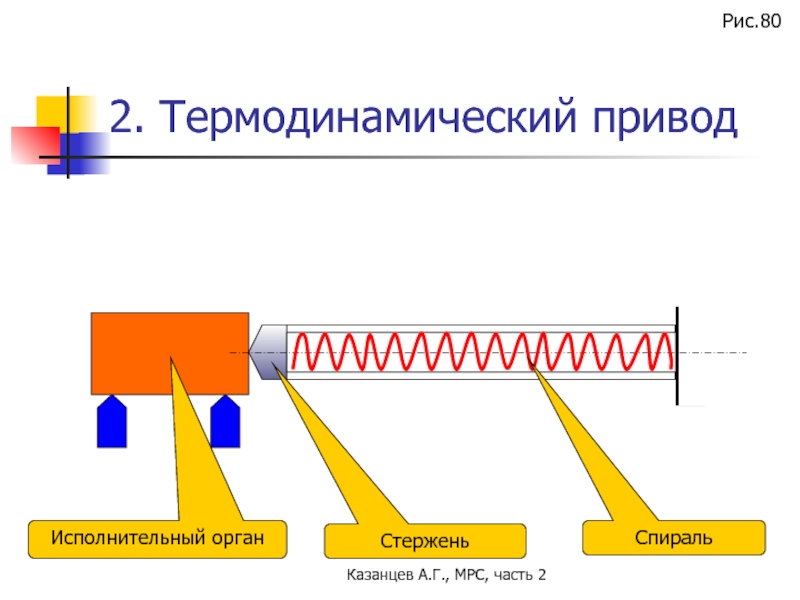

Слайд 127Казанцев А.Г., МРС, часть 2

2. Термодинамический привод

Стержень

Исполнительный орган

Спираль

Рис.80

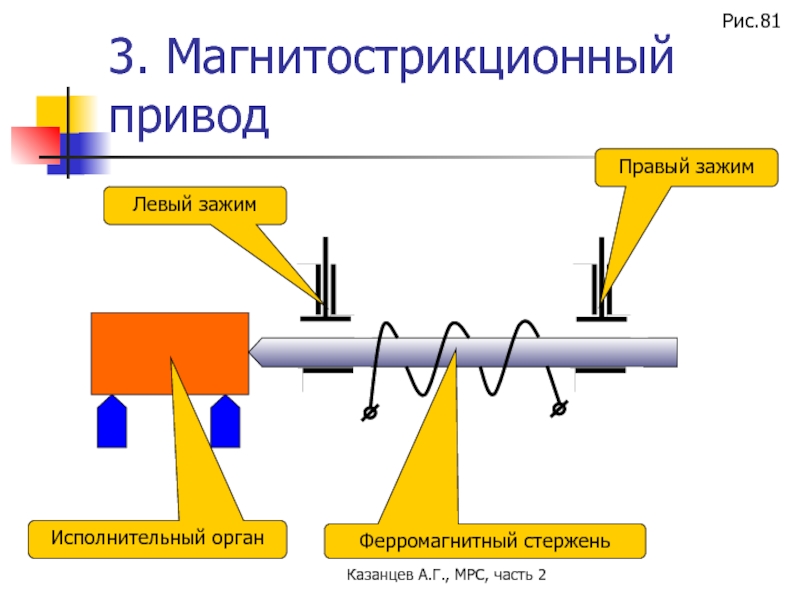

Слайд 128Казанцев А.Г., МРС, часть 2

3. Магнитострикционный привод

Левый зажим

Правый зажим

Ферромагнитный стержень

Исполнительный орган

Рис.81

Слайд 129Казанцев А.Г., МРС, часть 2

Базовые детали и направляющие

Слайд 130Казанцев А.Г., МРС, часть 2

Бетонные станины

Рис.82

Слайд 131Казанцев А.Г., МРС, часть 2

Классификация направляющих

Слайд 132Казанцев А.Г., МРС, часть 2

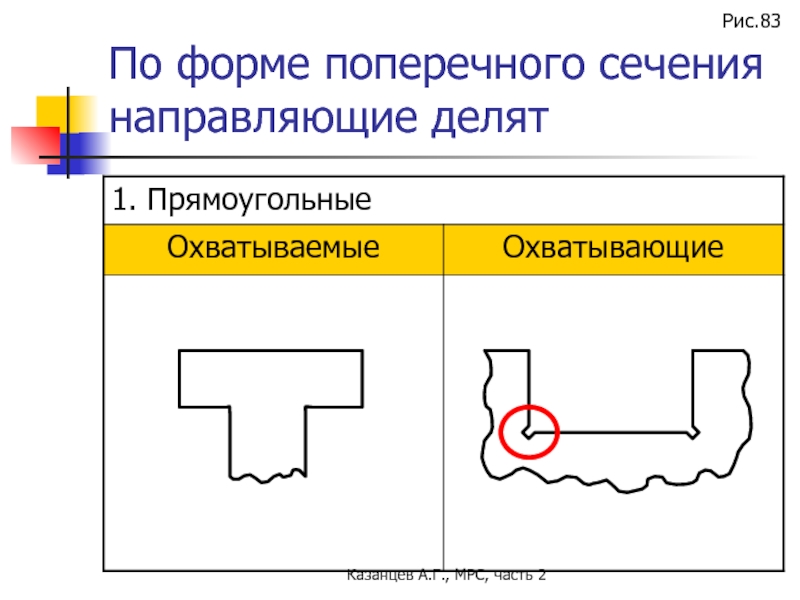

По форме поперечного сечения направляющие делят

Рис.83

Слайд 133Казанцев А.Г., МРС, часть 2

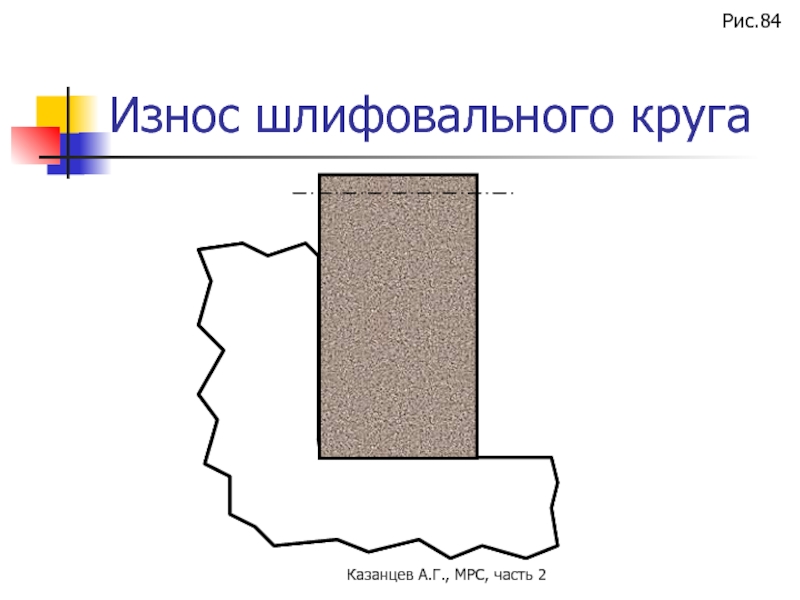

Износ шлифовального круга

Рис.84

Слайд 134Казанцев А.Г., МРС, часть 2

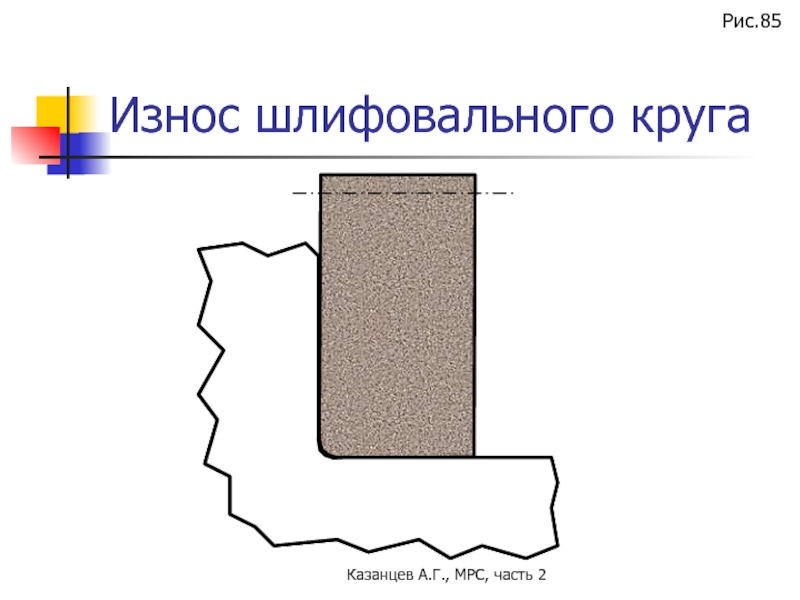

Износ шлифовального круга

Рис.85

Слайд 135Казанцев А.Г., МРС, часть 2

Износ шлифовального круга

Рис.86

Слайд 136Казанцев А.Г., МРС, часть 2

Износ шлифовального круга

Рис.87

Слайд 137Казанцев А.Г., МРС, часть 2

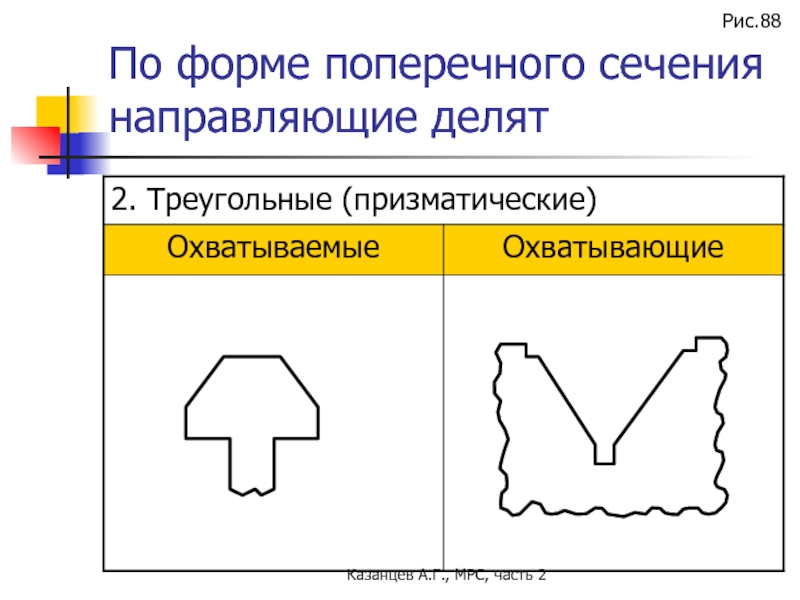

По форме поперечного сечения направляющие делят

Рис.88

Слайд 138Казанцев А.Г., МРС, часть 2

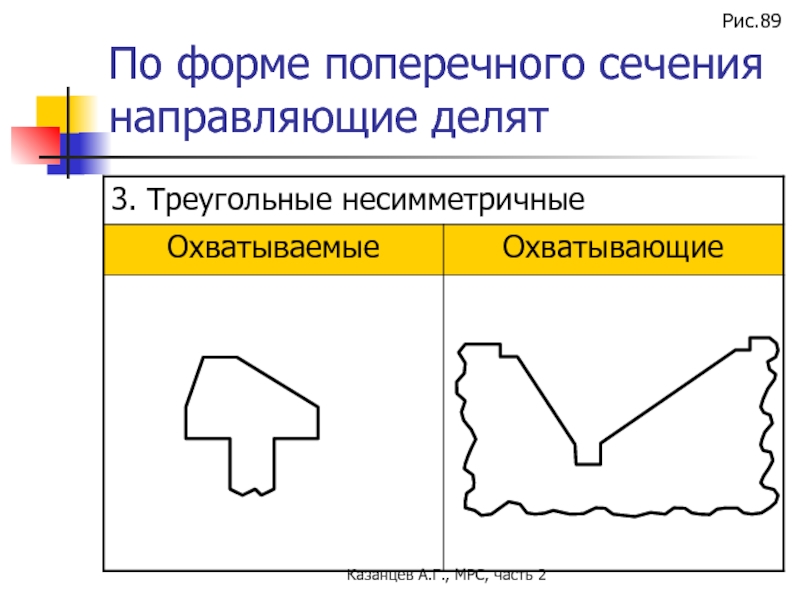

По форме поперечного сечения направляющие делят

Рис.89

Слайд 139Казанцев А.Г., МРС, часть 2

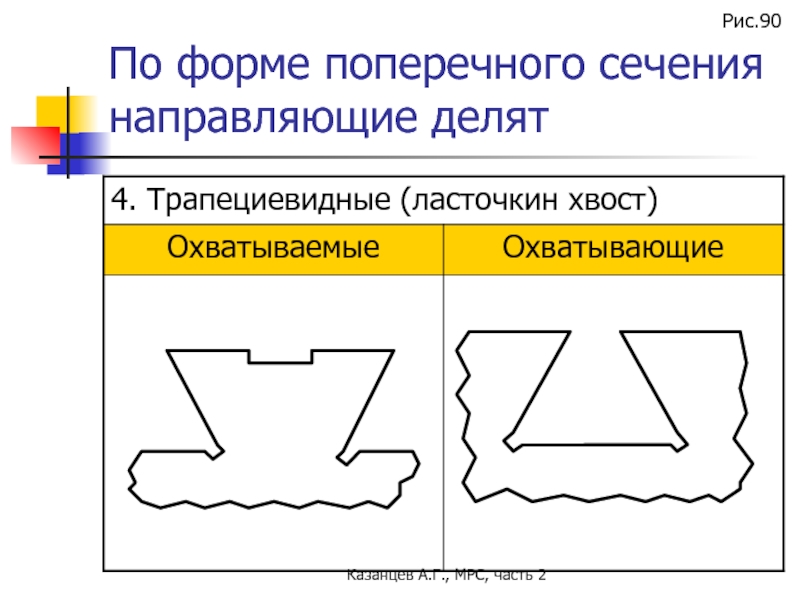

По форме поперечного сечения направляющие делят

Рис.90

Слайд 140Казанцев А.Г., МРС, часть 2

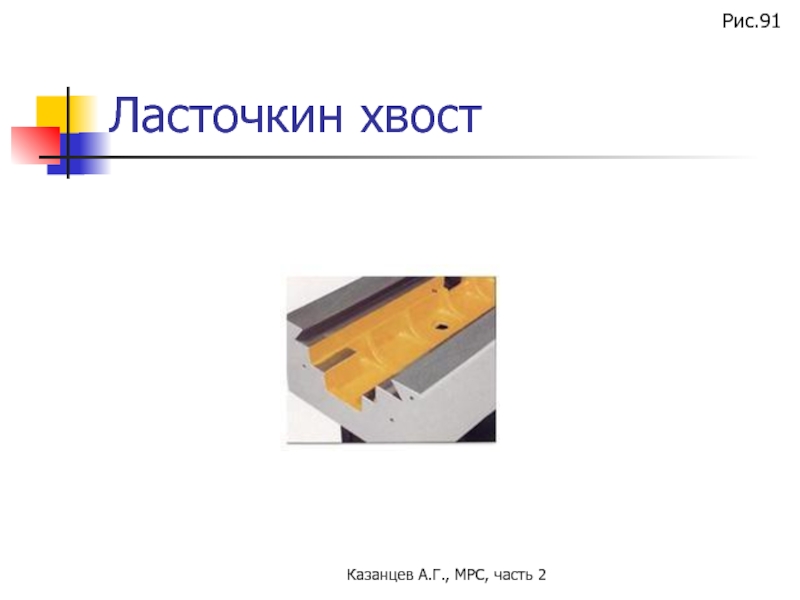

Ласточкин хвост

Рис.91

Слайд 141Казанцев А.Г., МРС, часть 2

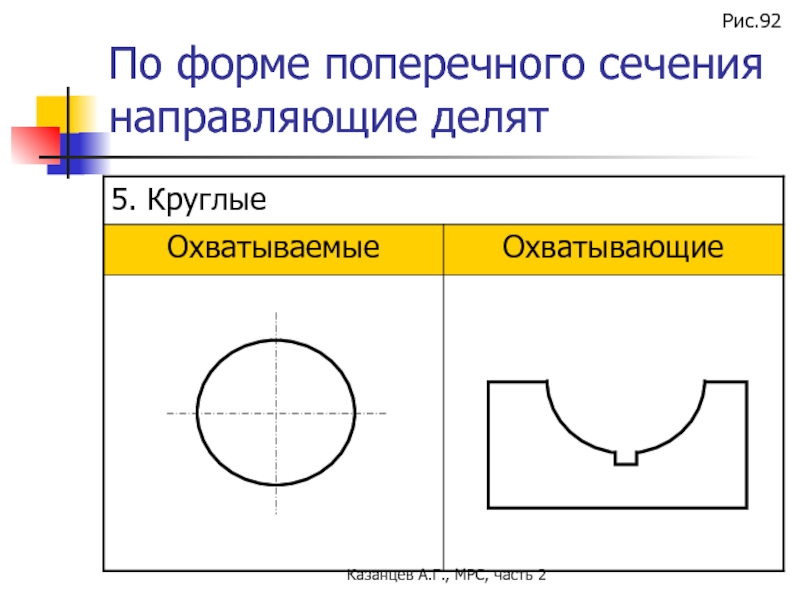

По форме поперечного сечения направляющие делят

Рис.92

Слайд 142Казанцев А.Г., МРС, часть 2

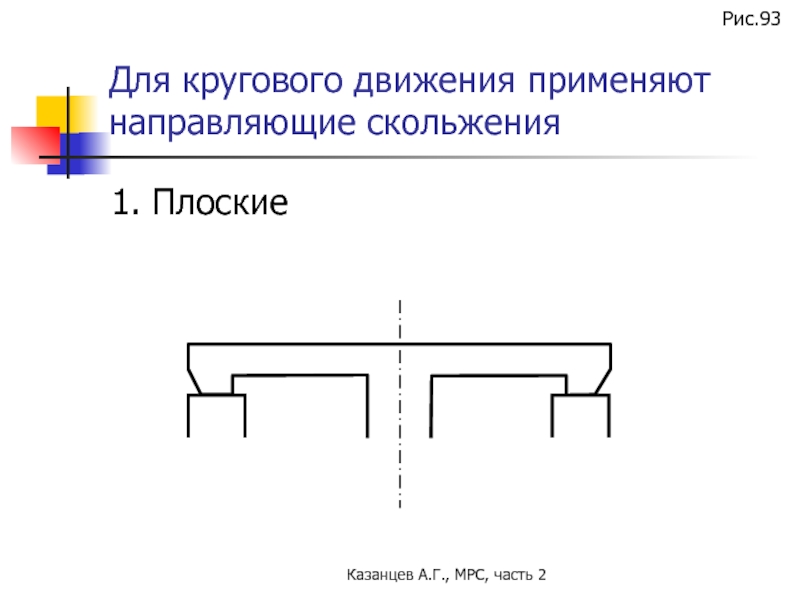

Для кругового движения применяют направляющие скольжения

1. Плоские

Рис.93

Слайд 143Казанцев А.Г., МРС, часть 2

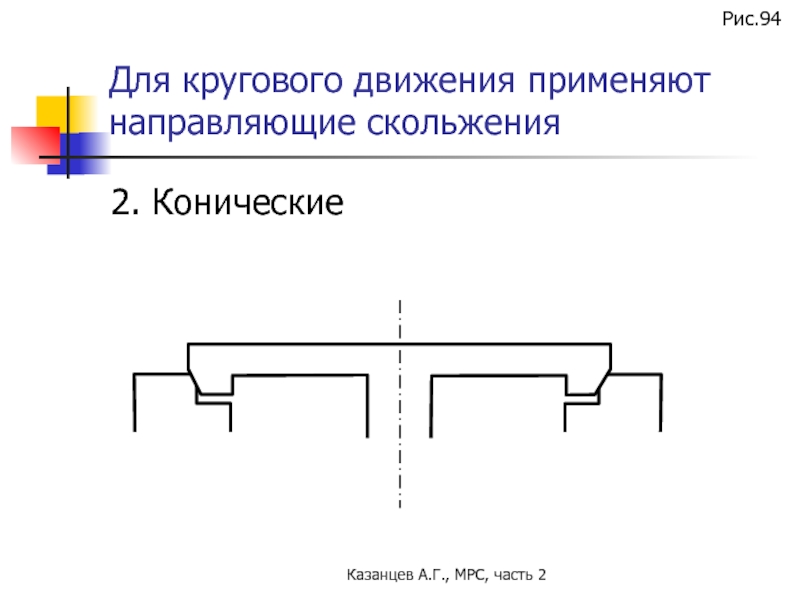

Для кругового движения применяют направляющие скольжения

2. Конические

Рис.94

Слайд 144Казанцев А.Г., МРС, часть 2

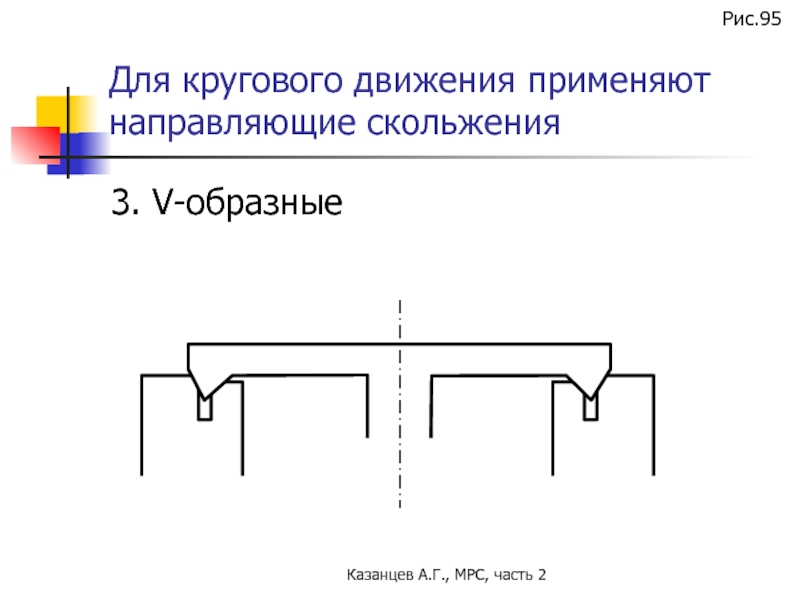

Для кругового движения применяют направляющие скольжения

3. V-образные

Рис.95

Слайд 145Казанцев А.Г., МРС, часть 2

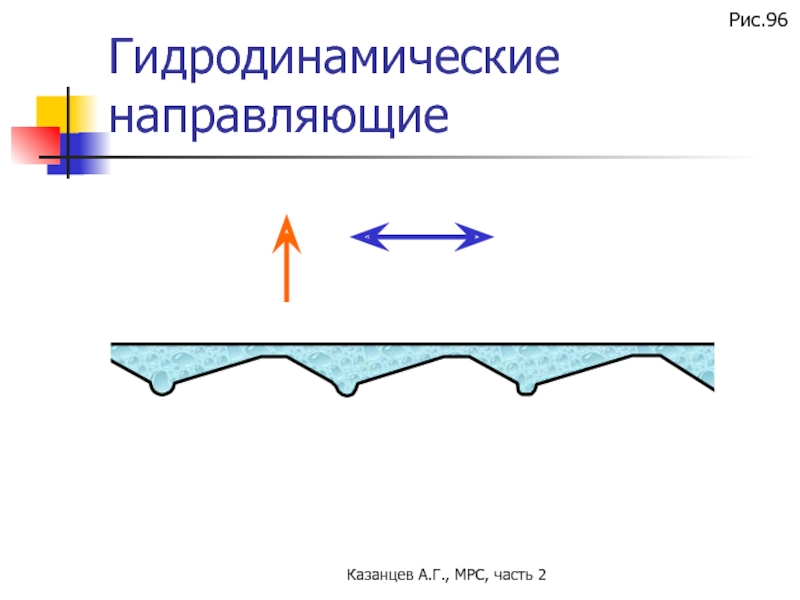

Гидродинамические направляющие

Рис.96

Слайд 146Казанцев А.Г., МРС, часть 2

Вертикальный токарно-карусельный двухстоечный станок модели 1525

Рис.97

Слайд 147Казанцев А.Г., МРС, часть 2

Опора планшайбы с плоскими круговыми направляющими

смешанного трения с гидродинамической смазкой и двухрядными подшипниками с регулируемым

зазором.

Планшайба вертикального токарно-карусельного

двухстоечного станка модели 1525

Рис.98

Слайд 148Казанцев А.Г., МРС, часть 2

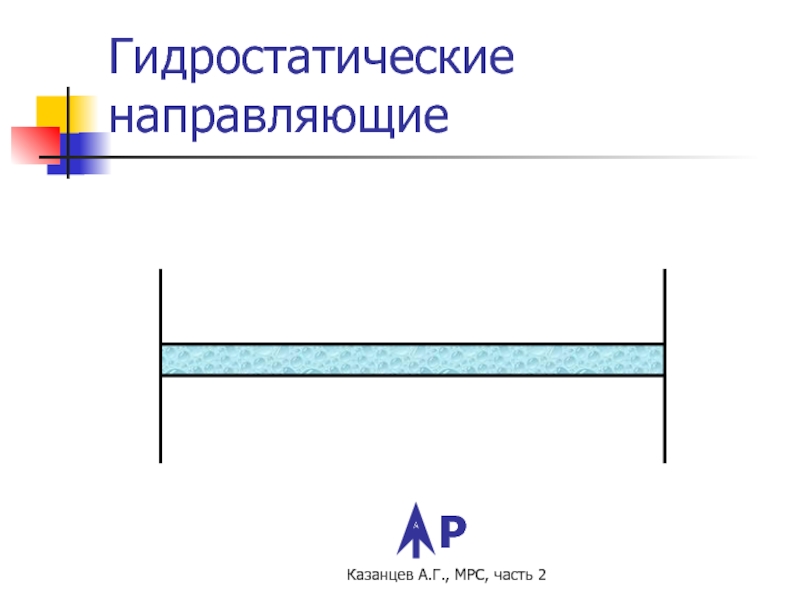

Гидростатические направляющие

Р

Рис.99

Слайд 149Казанцев А.Г., МРС, часть 2

Токарно-карусельный одностоечный станок модели 1Е512ПФ2И

Рис.100

Слайд 150Казанцев А.Г., МРС, часть 2

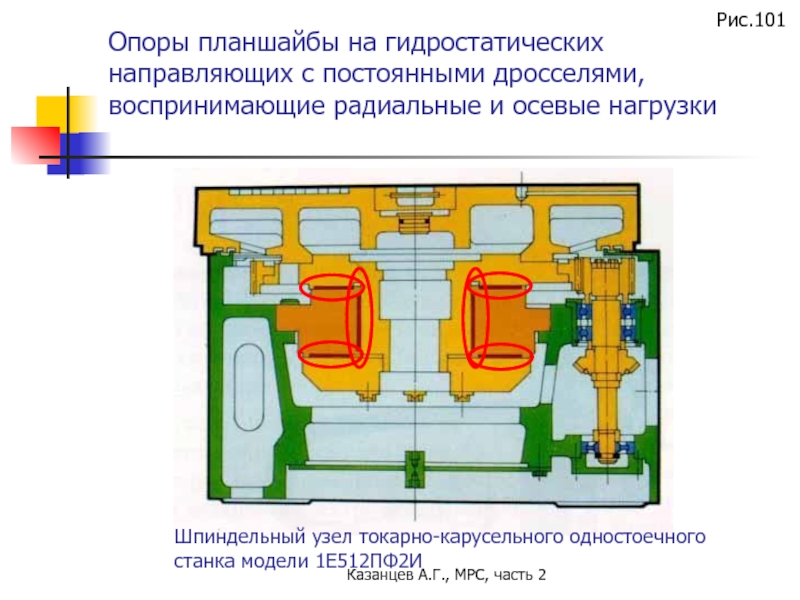

Опоры планшайбы на гидростатических направляющих с

постоянными дросселями, воспринимающие радиальные и осевые нагрузки

Шпиндельный узел токарно-карусельного одностоечного

станка модели 1Е512ПФ2И

Рис.101

Слайд 151Казанцев А.Г., МРС, часть 2

Направляющие качения

Слайд 152Казанцев А.Г., МРС, часть 2

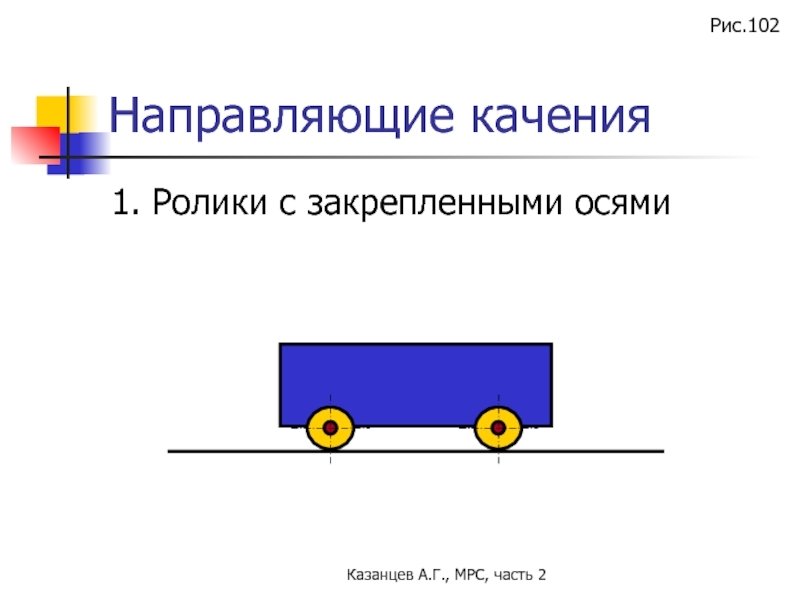

Направляющие качения

1. Ролики с закрепленными осями

Рис.102

Слайд 153Казанцев А.Г., МРС, часть 2

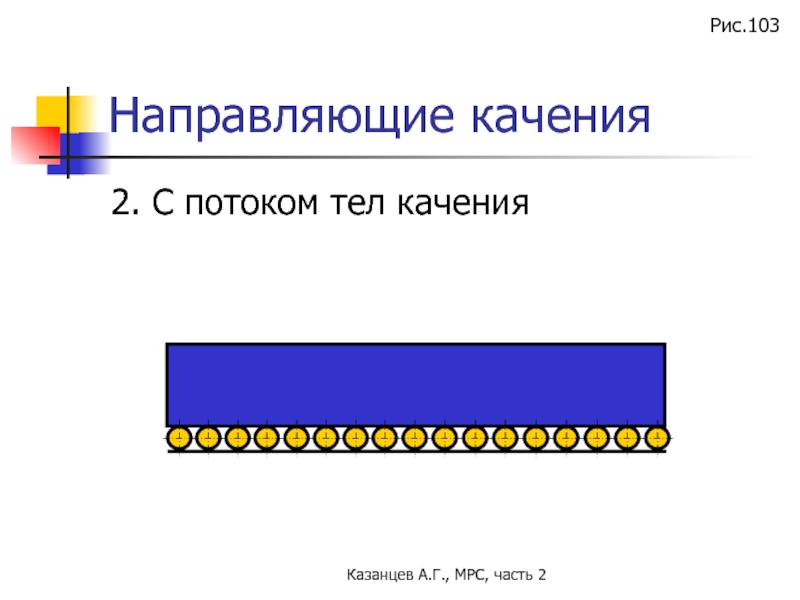

Направляющие качения

2. С потоком тел качения

Рис.103

Слайд 154Казанцев А.Г., МРС, часть 2

Направляющие качения

3. С возвратом тел качения

Рис.104

Слайд 155Казанцев А.Г., МРС, часть 2

Манипулирующие устройства

Слайд 156Казанцев А.Г., МРС, часть 2

Манипуляторы для смены заготовок

Слайд 157Казанцев А.Г., МРС, часть 2

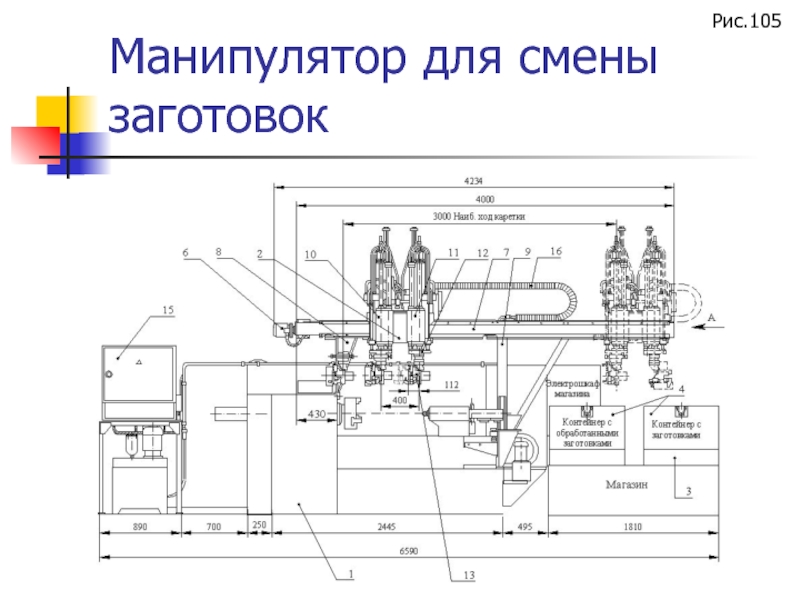

Манипулятор для смены заготовок

Рис.105

Слайд 158Казанцев А.Г., МРС, часть 2

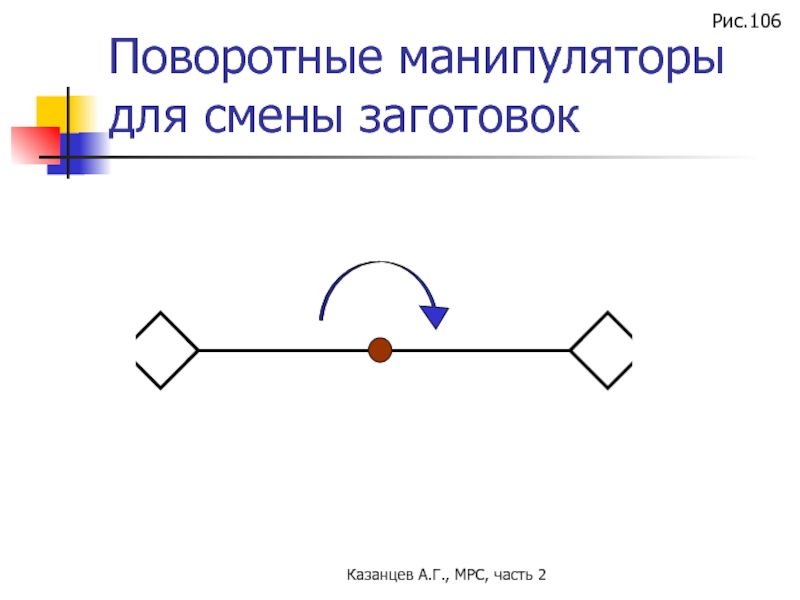

Поворотные манипуляторы для смены заготовок

Рис.106

Слайд 159Казанцев А.Г., МРС, часть 2

Рычажные манипуляторы для смены заготовок

Рис.107

Слайд 160Казанцев А.Г., МРС, часть 2

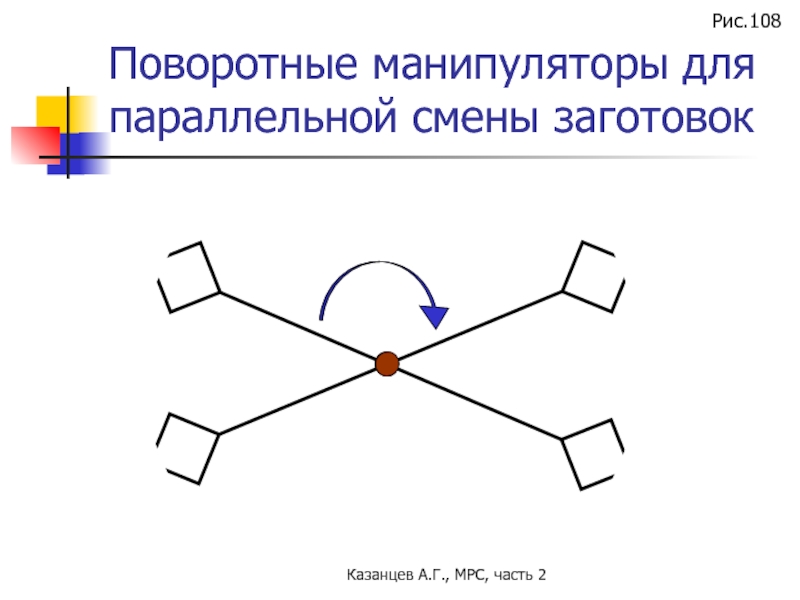

Поворотные манипуляторы для параллельной смены заготовок

Рис.108

Слайд 161Казанцев А.Г., МРС, часть 2

Манипуляторы для смены инструментов

Слайд 162Казанцев А.Г., МРС, часть 2

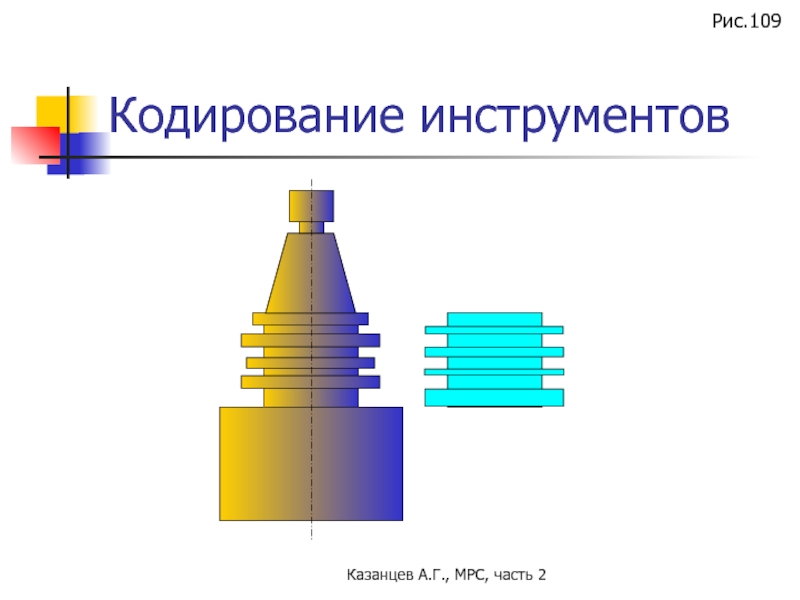

Кодирование инструментов

Рис.109

Слайд 163Казанцев А.Г., МРС, часть 2

Расчет манипуляторов

Слайд 164Казанцев А.Г., МРС, часть 2

Зажимные механизмы

Слайд 165Казанцев А.Г., МРС, часть 2

Динамика станков

Слайд 166Казанцев А.Г., МРС, часть 2

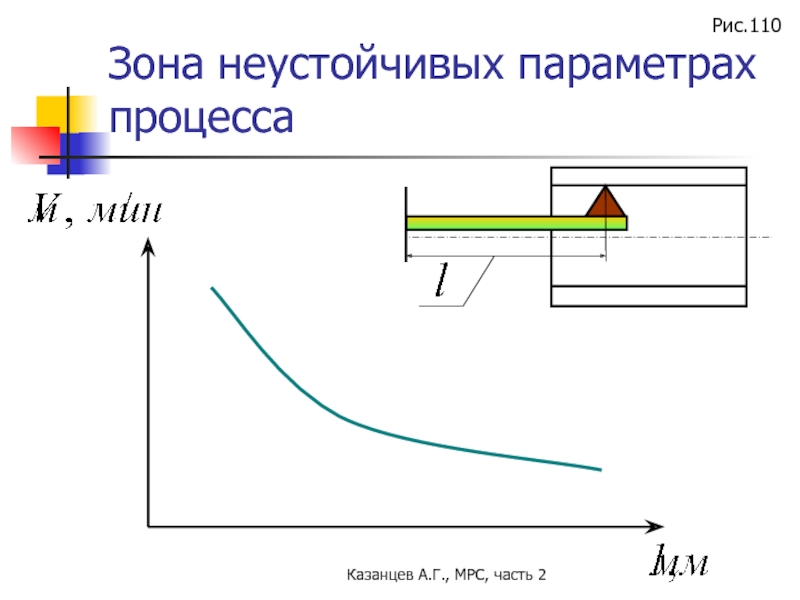

Зона неустойчивых параметрах процесса

Рис.110

Слайд 167Казанцев А.Г., МРС, часть 2

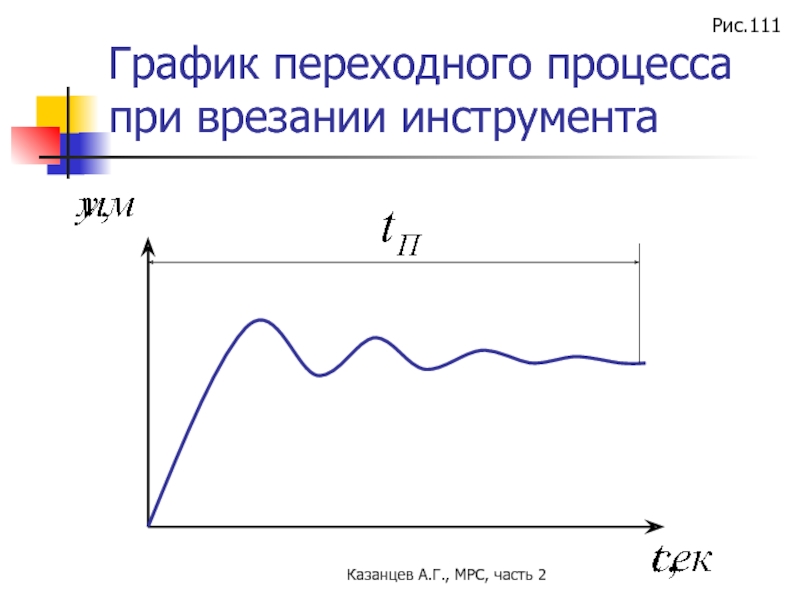

График переходного процесса при врезании инструмента

Рис.111

Слайд 168Казанцев А.Г., МРС, часть 2

Причины возникновения в станках колебательных процессов

Слайд 169Казанцев А.Г., МРС, часть 2

Разработка расчетных схем

Слайд 170Казанцев А.Г., МРС, часть 2

Виброизоляция станков

Слайд 171Казанцев А.Г., МРС, часть 2

Испытания и исследования станков

Слайд 172Казанцев А.Г., МРС, часть 2

Испытания станков

Слайд 173Казанцев А.Г., МРС, часть 2

Эксплуатация и ремонт станков

Слайд 174Казанцев А.Г., МРС, часть 2

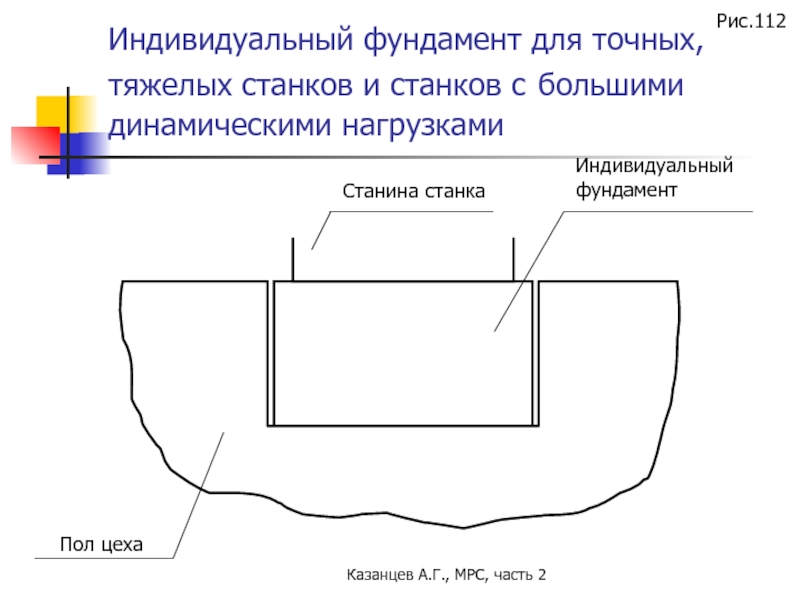

Индивидуальный фундамент для точных, тяжелых станков

и станков с большими динамическими нагрузками

Станина станка

Индивидуальный

фундамент

Пол цеха

Рис.112

Слайд 175Казанцев А.Г., МРС, часть 2

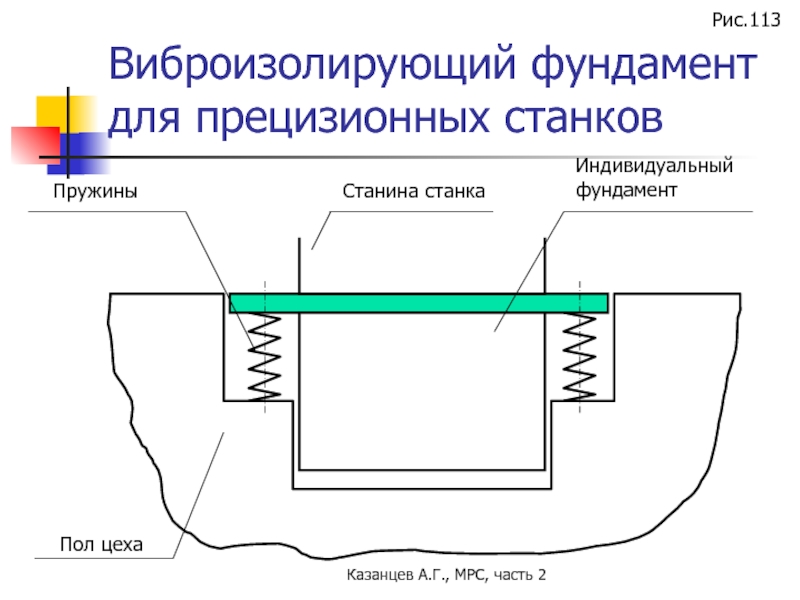

Виброизолирующий фундамент для прецизионных станков

Станина станка

Индивидуальный

фундамент

Пол цеха

Пружины

Рис.113

Слайд 176Казанцев А.Г., МРС, часть 2

Организация ремонта

Слайд 177Казанцев А.Г., МРС, часть 2

Износ и способы его контроля

Слайд 178Казанцев А.Г., МРС, часть 2

Восстановление деталей