Слайд 1 Монтажная технологичность

строительных

конструкций.

Общие сведения о методах и способах монтажа строительных конструкций

Состав

и структура процесса монтажа строительных конструкций

Технология выполнения монтажных работ

Доставка, складирование и приемка конструкций

Монтажные механизмы: типы монтажных механизмов и их технологические возможности; выбор монтажного крана

Монтаж элементов железобетонных конструкций

Слайд 2Методы монтажа.

При монтаже строительных конструкций выполняют ряд процессов: подготовку

к подъему; проверку состояния конструкций; устройство подмостей для работы монтажников

на высоте; строповку конструкций, подъем, установку и их временное закрепление; выверку и закрепление конструкций в проектном положении. Технология выполнения этих процессов зависит от вида монтируемых конструкций. В то же время можно выделить ряд общих принципов монтажа любых конструкций.

Слайд 3Методы монтажа.

Основной метод монтажа - поэлементный (см. схему ниже,

поз. а). Это возведение зданий или сооружений из конструкций, изготовленных

целиком или собранных из отдельных деталей до подъема. Таким методом устанавливают колонны, балки, фермы, стеновые панели. Поэлементно отдельными деталями монтируют конструкции лишь в тех случаях, когда нельзя поднять их целиком.

Слайд 4Методы монтажа.

В промышленном строительстве широко применяют метод монтажа блоками

- крупноблочный (см. схему ниже, поз. б), когда за один

подъем устанавливают несколько конструкций, например две фермы вместе с уложенными на них плитами кровельного покрытия. Степень укрупнения конструкций в блоки зависит от грузоподъемности монтажных машин и объема блочного монтажа.

Слайд 5Методы монтажа.

В зависимости от последовательности установки конструкций различают методы

монтажа: раздельный, или дифференцированный, и комплексный. При разделном методе (см.

схему ниже, поз. в) сначала в пределах здания или его части устанавливают конструкции одного вида, затем другого. Например, сначала колонны I, затем подкрановые балки II, стропильные фермы III или балки покрытия, конструкции кровли IV и стен.

Слайд 6

При возведении одноэтажных зданий применяют смешанный метод монтажа, который является

разновидностью раздельного метода. Суть смешанного метода состоит в том, что

монтаж колонн выделяется в самостоятельный поток, а после установки их монтируют вторым потоком (комплексно) остальные конструкции - фермы, плиты покрытий. При комплексном методе монтаж ведут ячейками, т. е. сначала собирают одну ячейку здания с установкой в проектное положение всех ее элементов: колонн I, балок II, ферм III покрытия.

Слайд 7Методы монтажа.

а - поэлементный, б - крупноблочный, в -

раздельный (дифференцированный), г - комплексный; I - плоскими элементами; I

- XII - последовательность монтажа.

Слайд 8Технология выполнения монтажных работ

Монтаж - комплексный процесс сборки зданий и

сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж

является ведущим технологическим процессом. Под монтажом понимается сборка и установка строительных конструкций из предварительно изготовленных элементов. Монтажный процесс состоит из основных, подготовительных и транспортных работ.

При проведении монтажного процесса большое значение имеют технологичность конструкций и схема монтажа.

Монтажная технологичность - это приспособленность конструкций к условиям изготовления, транспортировки и монтажа.

Слайд 9Технология выполнения

монтажных работ

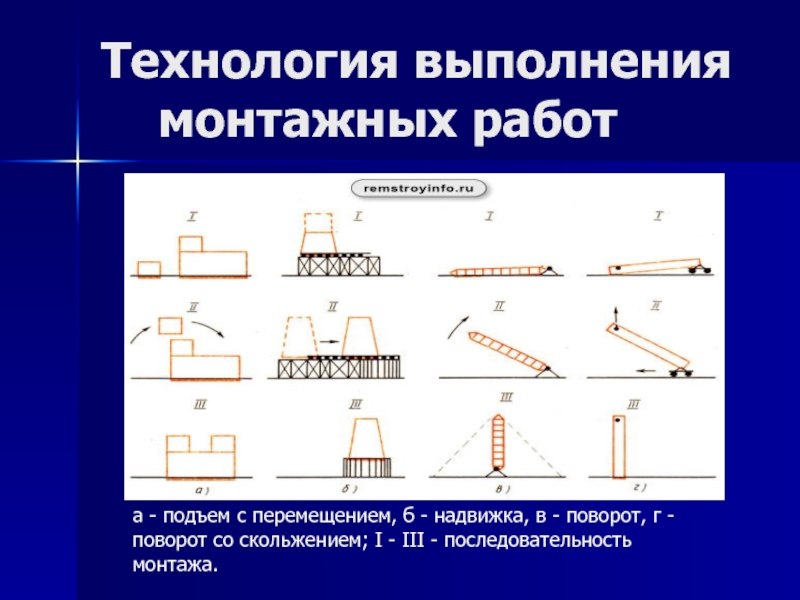

а - подъем с перемещением,

б - надвижка, в - поворот, г - поворот со

скольжением; I - III - последовательность монтажа.

Слайд 10 Организационные принципы

включают:

- первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию;

-поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин;

-монтаж конструкций с транспортных средств («с колес»);

-предварительное укрупнение на земле конструкций в неизменяемые блоки;

-разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами;

- обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ;

-выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов.

Слайд 11Технологическая структура монтажных процессов

Важным фактором для строителей является технологичность

возводимого здания в целом, включая технологичность используемых монтажных элементов, которые

подразумевают:

- минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций;

- максимальная строительная готовность поставляемых конструкций - степень точности геометрических размеров и положения закладных деталей;

- удобство строповки, подъема, установки и выверки всех элементов;

- простота и удобство заделки всех стыков и заливки швов;

- близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.

Слайд 12 Основные или монтажные

процессы

- установка конструкций в проектное положение,

т. е. собственно монтаж. В состав монтажных процессов входят:

- подготовка мест установки сборных конструкций;

-строповка и подъем с необходимым перемещением в пространстве, ориентировании и установке с временным закреплением;

- расстроповка;

- окончательная выверка и закрепление;

- снятие временных креплений;

- заделка стыков и швов.

Слайд 13Доставка, складирование и приемка конструкций

Доставка конструкций на строительную площадку может

осуществляться всеми видами транспорта, а именно, наземным - автомобильным, железнодорожным,

тракторным; водным и воздушным.

Основные факторы, влияющие на выбор строительного транспорта:

- месторасположение строительства;

- существующие вблизи транспортные коммуникации;

-расположение заводов, комплектующих стройку сборными конструкциями;

-временные и погодные условия;

-масса, габариты конструкций, дальность их транспортирования

Слайд 14 Приемка сборных конструкций

Монтирующая организация принимает поступающие на строительную

площадку конструкции. Приемку сборных конструкций производят по паспортам на эти

изделия с учетом допускаемых отклонений в размерах и по комплектовочным ведомостям. При приемке доставленных изделий необходимо проверять:

-наличие штампа ОТК завода;

-наличие осевых рисок и отметку положения центра тяжести конструкции;

-наличие монтажных рисок для односторонне армированных элементов;

-тсутствие повреждений, правильность геометрических размеров, расположение и крепление закладных деталей, наличие и проходимость каналов, отверстий и т. д.;

- соответствие лицевой поверхности изделия требованиям проекта;

-отсутствие деформаций, раковин, трещин, наплывов;

-наличие необходимых борозд, ниш, четвертей, выпусков арматуры, защитных покрытий у закладных деталей.

Слайд 15Складирование сборных элементов

Трудозатраты на хранение конструкций от общей трудоемкости монтажных

работ составляют для металлоконструкций 12...25%, для железобетонных конструкций - 13...27%.

Склады

размещают на спланированной площадке, с учетом стока ливневых и талых вод. Склады делят на центральные у путей прибытия грузов и при объектные.

Величина запаса сборных конструкций зависит от условий доставки и может изменяться от полного объема элементов на здание практически до нуля, когда монтаж здания осуществляют с транспортных средств. Обычный запас конструкций - на 3...7 дней работы монтажных кранов. В отдельных экстремальных случаях запас конструкций доводят до 1 месяца работы.

Слайд 16 Складирование сборных

элементов

При

хранении конструкций на при объектном складе необходимо:

-раскладывать сборные элементы и размещать штабеля в зоне действия монтажного крана с учетом последовательности монтажа;

-конструкции, имеющие большую массу (или парусность), располагать вблизи монтажного крана;

-хранить сборные элементы в условиях, исключающих их деформирование и загрязнение;

-все элементы складируют на деревянных подкладках размером 6 х 6 и 8 х 8 см, при этом должны быть обеспечены укладки элементов, исключены возможности образования трещин и перенапряжений в бетоне.

Слайд 17 Складирование сборных

элементов

Слайд 18 Складирование сборных

элементов

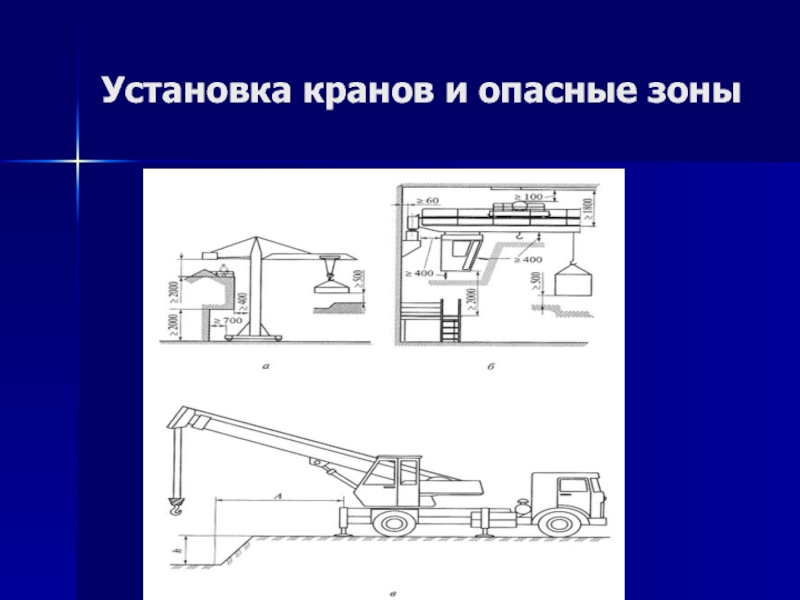

Слайд 19 Выбор монтажного крана

Эффективность монтажа конструкций в значительной

мере зависит от применяемых монтажных кранов. Выбор крана для монтажа

сборных конструкций зависит от геометрических размеров зданий, расположения и массы монтируемых конструкций, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных характеристик монтажных кранов

Слайд 20 Выбор монтажного крана

Монтажная масса - это масса

монтируемой конструкции и поднимаемых с ней приспособлений. Для определения требуемой

грузоподъемности крана из всех конструкций зданий выбирают конструкцию с максимальной массой и после выбора такелажного приспособления, элементов обстройки, усиления и т.п. находят монтажную массу конструкции.

Монтажная высота складывается из высоты (отметки) установки конструкции, запаса высоты над уровнем земли или опорной поверхностью монтируемого элемента (высоты подъема конструкции над опорой), высоты (длины или толщины) монтируемой конструкции, высоты строповки или грузозахватных устройств.

Слайд 21Выбор монтажного крана

Башенные краны. Выбор монтажного крана производят путем нахождения

трех основных характеристик: - требуемых грузоподъемности (монтажная масса), высоты подъема

крюка (монтажная высота) и вылета стрелы

Выбор крана осуществляется по трем показателям:

Грузоподъемность, Qг, т.

Требуемой высоте подъема крюка, Hкр.тр., м.

Требуемого вылета крюка, Lкр.тр., м.

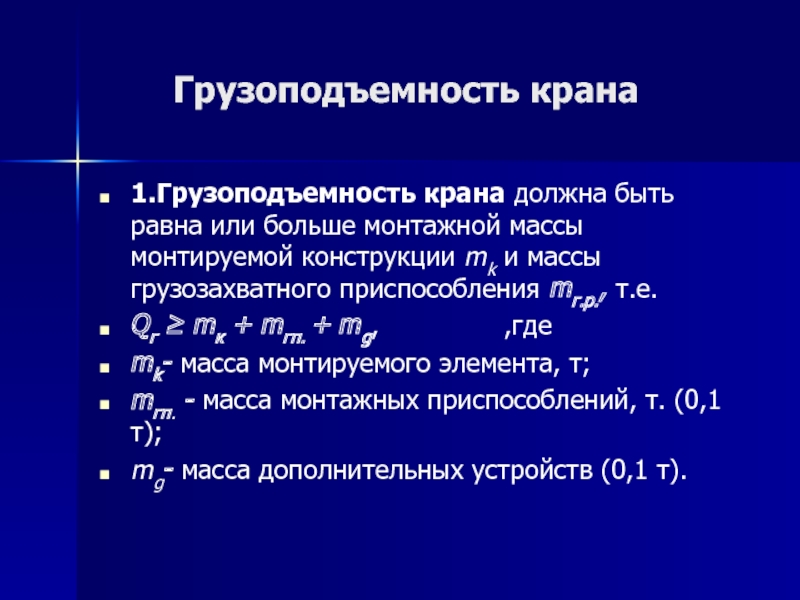

Слайд 22 Грузоподъемность крана

1.Грузоподъемность крана должна быть равна

или больше монтажной массы монтируемой конструкции mk и массы грузозахватного

приспособления mг.р., т.е.

Qг ≥ mк + mгп. + mg, ,где

mk- масса монтируемого элемента, т;

mгп. - масса монтажных приспособлений, т. (0,1 т);

mg- масса дополнительных устройств (0,1 т).

Слайд 23 Высота подъема крюка

2.Высота подъема крюка:

Hкр.тр. =

h0 + hз. + hгр. + hс.,, где

h0 – высота

опоры, на которую устанавливается конструкция, м;

hз– монтажный запас, м;

hгр . – высота конструкции, м;

hс. – расчетная высота строповки конструкции, м.

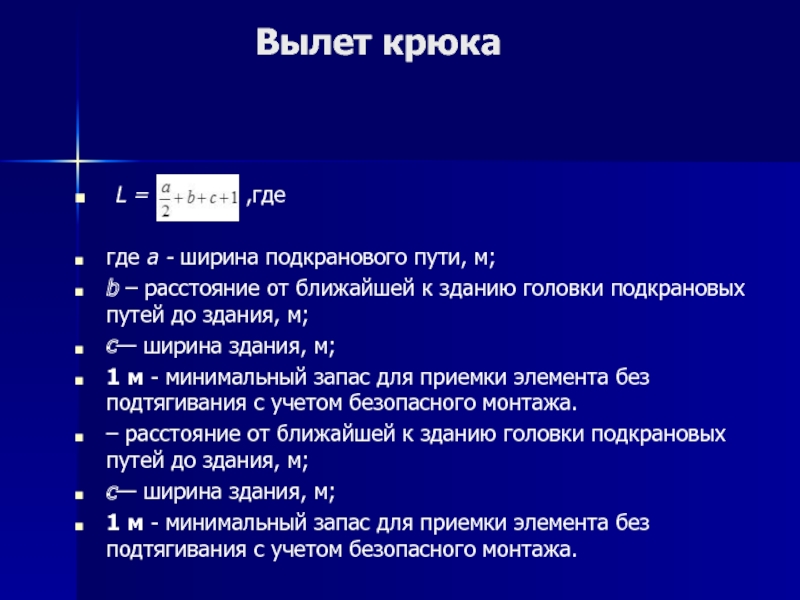

L = ,где

где а

- ширина подкранового пути, м;

b – расстояние от ближайшей к зданию головки подкрановых путей до здания, м;

с— ширина здания, м;

1 м - минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа.

– расстояние от ближайшей к зданию головки подкрановых путей до здания, м;

с— ширина здания, м;

1 м - минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа.

Слайд 26Схема определения требуемых параметров монтажных кранов