Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

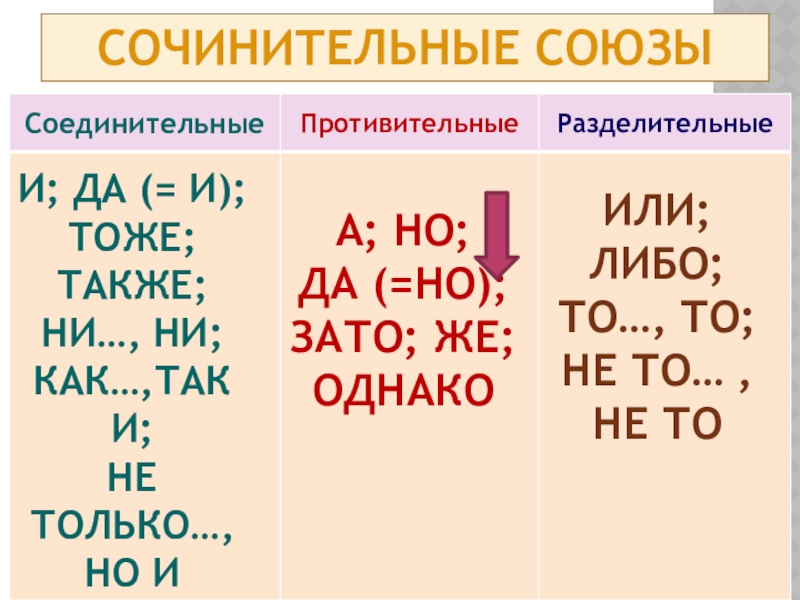

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Обработка металлов давлением

Содержание

- 1. Обработка металлов давлением

- 2. Слайд 2

- 3. Температуру начала обработки давлением следует назначать на

- 4. В зависимости от формы и расположения валков

- 5. Степень обжатия заготовки при прокатке в

- 6. Прокатные станы подразделяют по

- 7. ГОРЯЧАЯ ШТАМПОВКА - это формообразование поковок принудительным

- 8. Холодной объемной штамповкой обрабатываются сплавы, обладающие в

- 9. Волочение – это процесс протягивания прутка через

- 10. ПРЕССОВАНИЕ - вид обработки металла давлением -

- 11. КОВКА - способ обработки металлов давлением, при

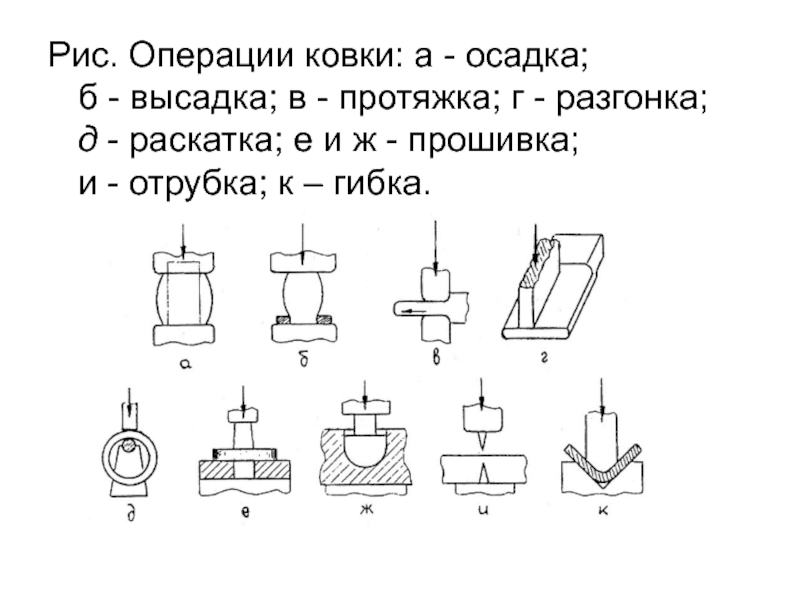

- 12. Рис. Операции ковки: а - осадка; б - высадка; в - протяжка; г - разгонка; д - раскатка; е и ж - прошивка; и - отрубка; к – гибка.

- 13. Скачать презентанцию

Температуру начала обработки давлением следует назначать на 50-100 0С ниже температуры солидуса сплава. Заканчивать деформирование следует при температуре не ниже Трек.

Слайды и текст этой презентации

Слайд 1Обработка металлов давлением

Формообразование обработкой давлением основано на способности заготовок из

Слайд 3Температуру начала обработки давлением следует назначать на 50-100 0С ниже

температуры солидуса сплава. Заканчивать деформирование следует при температуре не ниже

Трек.Слайд 4В зависимости от формы и расположения валков и заготовок по

отношению к ним различают следующие основные виды прокатка: продольная, поперечная

и поперечно-винтовая. Рис. Основные виды прокатки: а - продольная; б - поперечная; в - поперечно – винтовая.Слайд 5Степень обжатия заготовки при прокатке в значительной степени определяется

утлом захвата или коэффициентом трения между валками и заготовкой. При

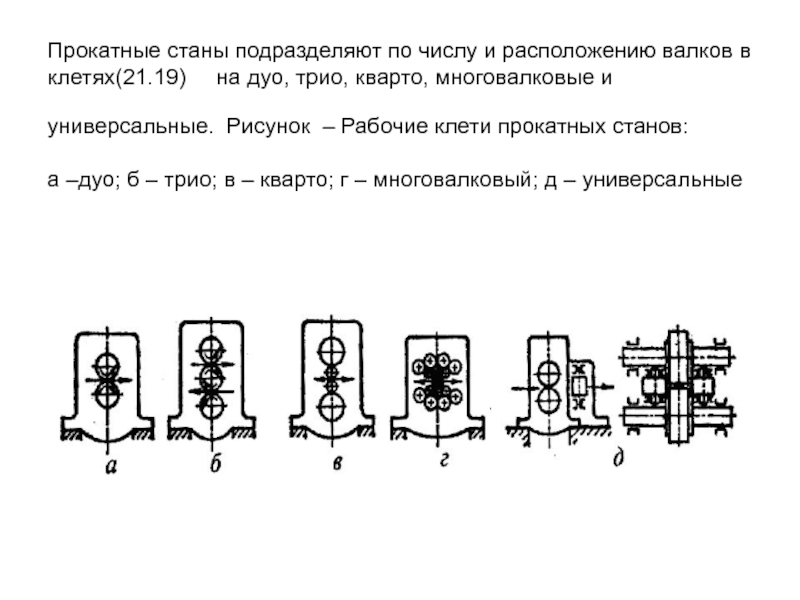

горячей прокатке стали гладкими валками угол захвата равен 15-240, при холодной – 5-80. Инструментом прокатки являются валки, которые могут быть гладкими (рис. а) для проката листов, полос и т. д. либо с фигурными вырезами (рис. б) — ручьями. Рисунок– Прокатные валки и калибры: а – гладкий; б – с фигурными вырезами; в – калибр открытый; г – калибр закрытыйСлайд 6 Прокатные станы подразделяют по числу и расположению валков в клетях(21.19)

на дуо, трио, кварто, многовалковые и универсальные. Рисунок

– Рабочие клети прокатных станов: а –дуо; б – трио; в – кварто; г – многовалковый; д – универсальныеСлайд 7ГОРЯЧАЯ ШТАМПОВКА - это формообразование поковок принудительным перераспределением металла нагретой

заготовки в штампе. Горячая штамповка производится в открытых и закрытых

штампах. ТЕХНОЛОГИЯ ГОРЯЧЕЙ ШТАМПОВКИ включает операции: подготовку заготовок, оформление поковок в штампах, отделочные операции. Заготовки отрезают обычно на специальных ножницах или прессах.Слайд 8Холодной объемной штамповкой обрабатываются сплавы, обладающие в холодном состоянии необходимой

пластичностью. Поскольку сопротивление деформированию сплавов в холодном состоянии высокое, то

этим видом штамповки изготавливают стальные детали диаметром до 70-80 мм, детали из медных и алюминиевых сплавов до 150-200 мм при толщине стенок деталей от 0,1 до 15 мм и длине до 1500 мм.Листовая штамповка - это методы получения деталей и изделий, для которых в качестве исходной заготовки используют листовой материал, трубные заготовки, катаные и гнутые профили.

Слайд 9Волочение – это процесс протягивания прутка через отверстие, размеры которого

меньше, чем исходные размеры прутка.

Основной инструмент при волочении сплошных профилей

- волоки различной конструкции, а при волочении полых профилей - волоки и оправки к ним.Волочение осуществляют на волочильных станах, состоящих из тянущего устройства и волочильного инструмента.

Заготовки перед волочением подвергают термической обработке для снятия наклепа и придания металлу необходимых пластических и прочностных. характеристик.

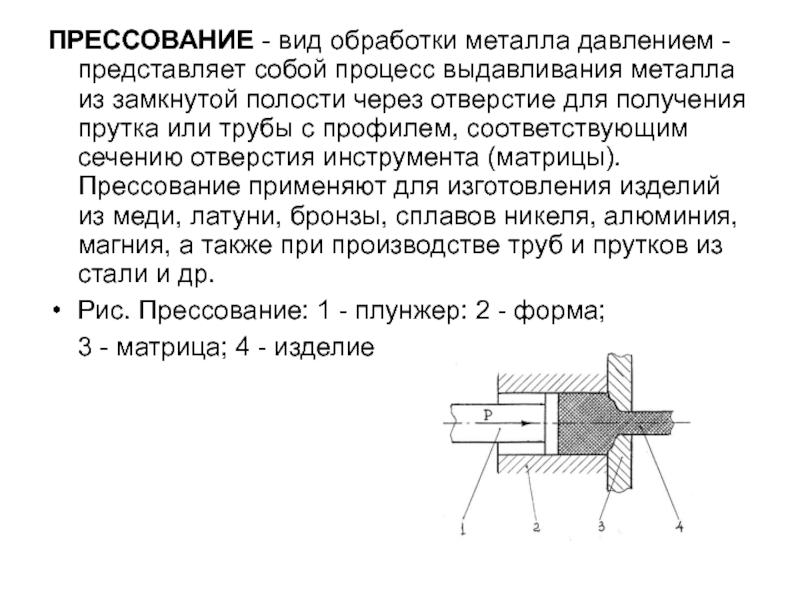

Слайд 10ПРЕССОВАНИЕ - вид обработки металла давлением - представляет собой процесс

выдавливания металла из замкнутой полости через отверстие для получения прутка

или трубы с профилем, соответствующим сечению отверстия инструмента (матрицы). Прессование применяют для изготовления изделий из меди, латуни, бронзы, сплавов никеля, алюминия, магния, а также при производстве труб и прутков из стали и др.Рис. Прессование: 1 - плунжер: 2 - форма; 3 - матрица; 4 - изделие

Слайд 11КОВКА - способ обработки металлов давлением, при котором в результате

прерывистого ударного воздействия инструмента на заготовку она приобретает заданные форму

и размер. К. находит применение в единичном и мелкосерийном производстве и выполнении ремонтных работ. Вес поковок может быть от 0,5 кг до 250 т и более. Технологические процессы К. - это различные сочетания и последовательность таких операций, как осадка, протяжка, раскатка, прошивка, отрубка, гибка. Оборудованием дляковки служат молоты и прессы.