Слайд 1НАНЕСЕНИЕ ТОНКИХ ПЛЁНОК

Практическое занятие №9

по курсу ФХОМиНЭ

Слайд 2Функции тонких проводящих пленок

в ИИЭ

1. Формирование электрического

контакта требуемого типа к областям различного типа проводимости элементов ИМЭ:

- выпрямляющий контакт (контакт Шоттки);

- невыпрямляющий (омический) контакт.

2. Формирование электрических соединений элементов ИМЭ в требуемой последовательности, т.е. формирование электрической разводки ИИЭ.

3. Обеспечение микромонтажа кристалла ИМЭ, т.е. тонкопленочные слои должны допускать подсоединение внешних выводов к контактным площадкам кристалла ИМЭ пайкой или микросваркой.

Слайд 3Стадии процесса нанесения тонких пленок в вакууме

1. Генерация потока частиц;

2.

Перенос частиц к подложке;

3. Конденсация частиц с образованием тонкопленочных слоев

на обрабатываемой поверхности.

Слайд 4Классификация методов нанесения металлических плёнок

Все методы нанесения тонких металлических пленок

в вакууме классифицируются по способу генерации потока частиц.

В технологии

ИИЭ используют три метода нанесения тонких пленок:

- термическое испарение;

- химическое осаждение из газовой фазы;

- ионное распыление.

Слайд 5Термическое испарение

Метод заключается в конденсации материала из молекулярных или

атомарных пучков,которые создаются в результате испарения нагревом напыляемого материала.

Испаряемые

в высоком вакууме атомы разлетаются над разогретой поверхностью испарителя, и часть из них конденсируется на поверхности обрабатываемых подложек, образуя покрытие.

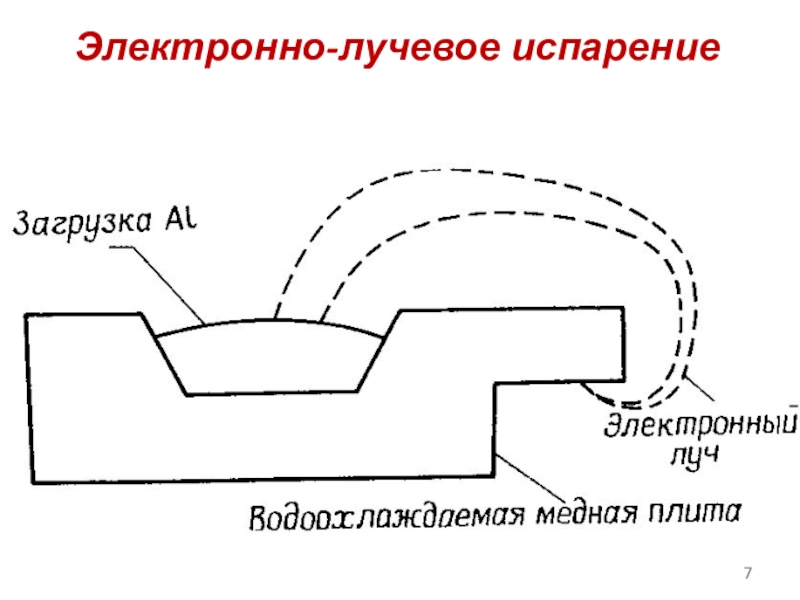

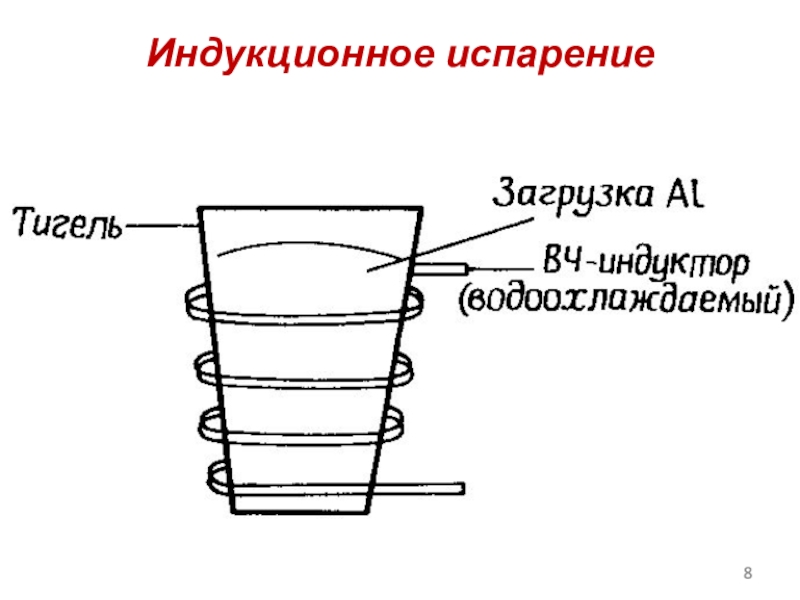

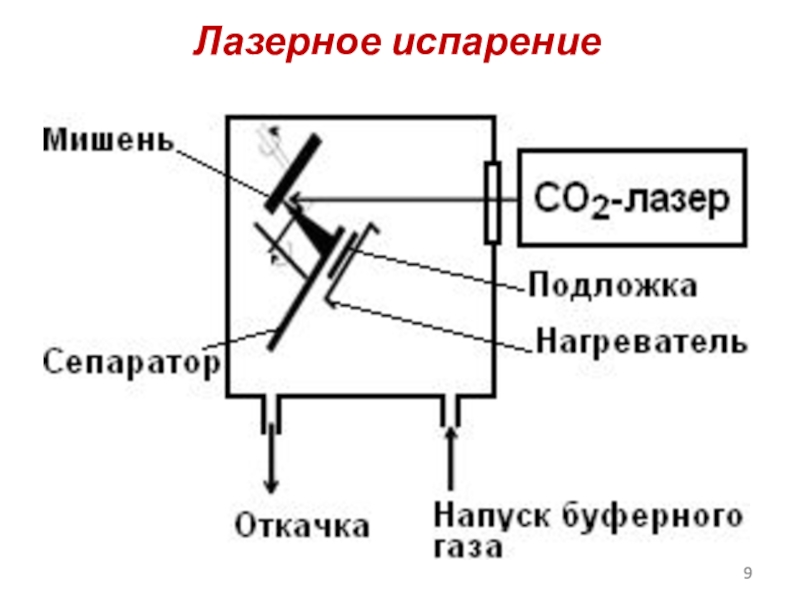

В зависимости от способа нагрева материала различают: резистивное испарение (РИ), электронно – лучевое испарение (ЭЛИ), лазерное испарение (ЛИ) или индукционное испарение (ИИ).

Слайд 6Резистивное испарение

Спиральные

испарители

Ленточные

испарители

Слайд 7Электронно-лучевое испарение

Слайд 10Кинетика конденсации

1. Сначала атом напыляемого вещества адсорбируется под действием сил

Ван–дер–Ваальса и начинает мигрировать по поверхности в поисках потенциальной ямы.

2. Множество мигрирующих по подложке атомов сливается друг с другом, образуя островковую структуру.

3. По мере дальнейшего поступления атомов отдельные островки начинают соединяться, и приобретает сетчатую структуру.

4. Затем структура превращается в сплошную, после чего пленка начинает расти по толщине.

Слайд 11Схема термического испарения

1 — заслонка;

2 — нагреватель;

3 — подложка;

4 —

ограничивающая труба;

5—испаритель

Слайд 12Технологический процесс напыления плёнок термическим испарением

1. Загружаются подложки. Вакуумная камера

герметизируется и откачивается до давления не хуже 5×10-4 Па.

2.

Подложки 3 нагреваются с помощью нагревателя 2 до температуры ~ 300 °С.

3.Вещество в испарителе 5 нагревается до высокой температуры, при которой происходит его интенсивное испарение.

Поток пара на подложки перекрыт заслонкой 1 и ограничивающей трубой 4.

4. Открывается заслонка 1, частицы в виде атомов или молекул свободно распространяются в вакуумной камере от испарителя и, достигнув подложки 3, конденсируются на ней.

5. По достижении заданной толщины плёнки (либо заданного времени процесса) заслонка закрывается, испаритель отключается.

6. Подложки охлаждаются до заданной температуры.

7. Производится напуск азота в камеру. Затем подложки выгружаются.

Слайд 13Параметры процесса напыления вакуумным испарением

Скорость напыления определяется

температурой испарителя:

РИ –

током испарителя,

ЭЛИ – ускоряющим напряжением и током электронного луча,

ЛИ –

мощностью энергии лазерного излучения

ИИ – мощностью ВЧ-индуктора,

- взаимным расположением спарителя и подложки,

Адгезия пленки - температурой подложки, Чистота плёнки - давлением остаточных газов в камере.

Слайд 14Особенности метода

термического испарения

Достоинства:

- простота реализации;

- чистота процесса (проведение

процессов в высоком вакууме).

Недостатки:

- слабая адгезия пленки к подложке;

-

трудность получения пленок тугоплавких металлов и сплавов.

-ограниченный ресурс непрерывной работы испарителя.

Слайд 15Ионное распыление

Распыление – физический процесс, включающий ускорение ионов (обычно Ar+)

посредством градиента потенциала и бомбардировку эти-

ми ионами мишени или катода.

За счёт передачи ионами импульса поверхностные атомы материала мишени распыляются и переносятся на подложки, где происходит рост плёнки.

Слайд 16Системы ионного распыления

- диодная система;

- триодная система;

- ионно-лучевая система;

- магнетронная

распылительная система.

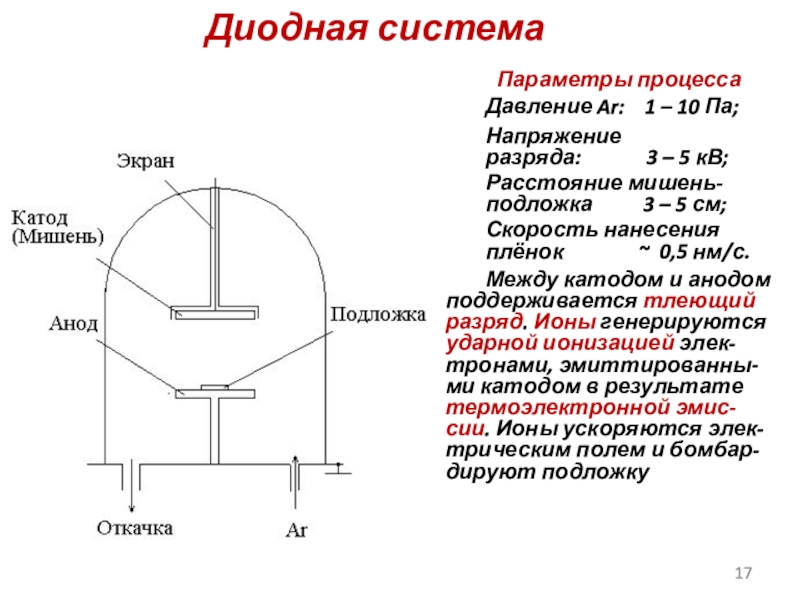

Слайд 17Диодная система

Параметры процесса

Давление Ar: 1 – 10 Па;

Напряжение

разряда:

3 – 5 кВ;

Расстояние мишень-

подложка

3 – 5 см;

Скорость нанесения

плёнок ~ 0,5 нм/с.

Между катодом и анодом

поддерживается тлеющий

разряд. Ионы генерируются

ударной ионизацией элек-

тронами, эмиттированны-

ми катодом в результате

термоэлектронной эмис-

сии. Ионы ускоряются элек-

трическим полем и бомбар-

дируют подложку

Слайд 18Недостатки диодной системы

- Высокое давление процесса приводит к загрязнению плёнки;

-

Разогрев подложки электронами (~ 350 °С);

- Низкая скорость напыления.

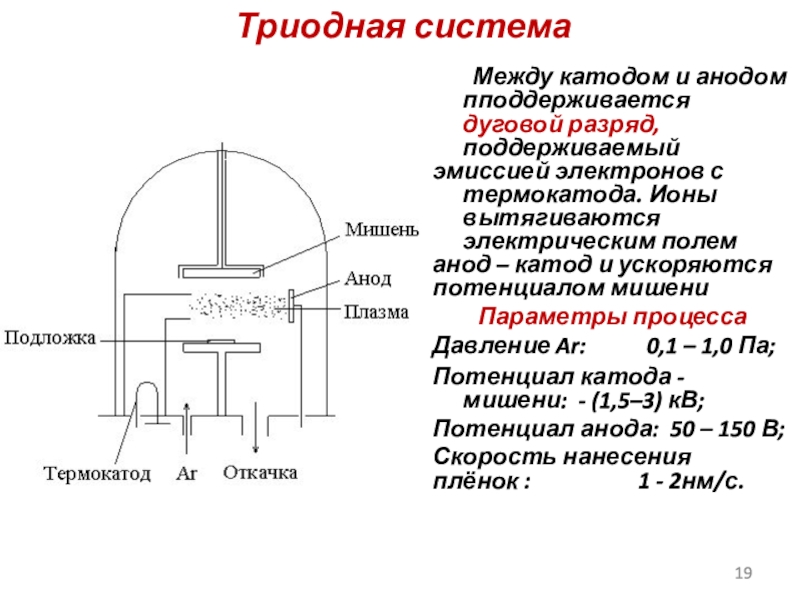

Слайд 19Триодная система

Между катодом и анодом пподдерживается дуговой разряд, поддерживаемый

эмиссией

электронов с термокатода. Ионы вытягиваются электрическим полем

анод – катод

и ускоряются

потенциалом мишени

Параметры процесса

Давление Ar: 0,1 – 1,0 Па;

Потенциал катода - мишени: - (1,5–3) кВ;

Потенциал анода: 50 – 150 В;

Скорость нанесения

плёнок : 1 - 2нм/с.

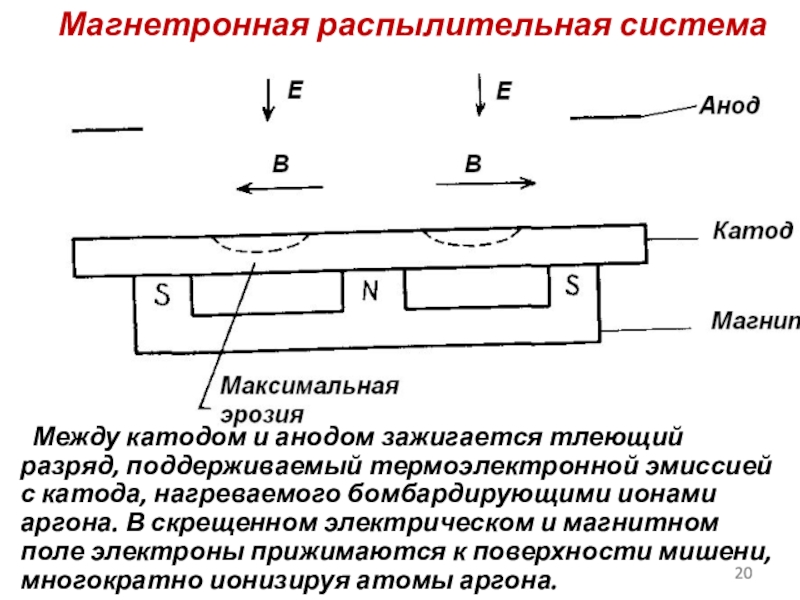

Слайд 20Магнетронная распылительная система

Между катодом и анодом зажигается тлеющий разряд,

поддерживаемый термоэлектронной эмиссией с катода, нагреваемого бомбардирующими ионами аргона. В

скрещенном электрическом и магнитном поле электроны прижимаются к поверхности мишени, многократно ионизируя атомы аргона.

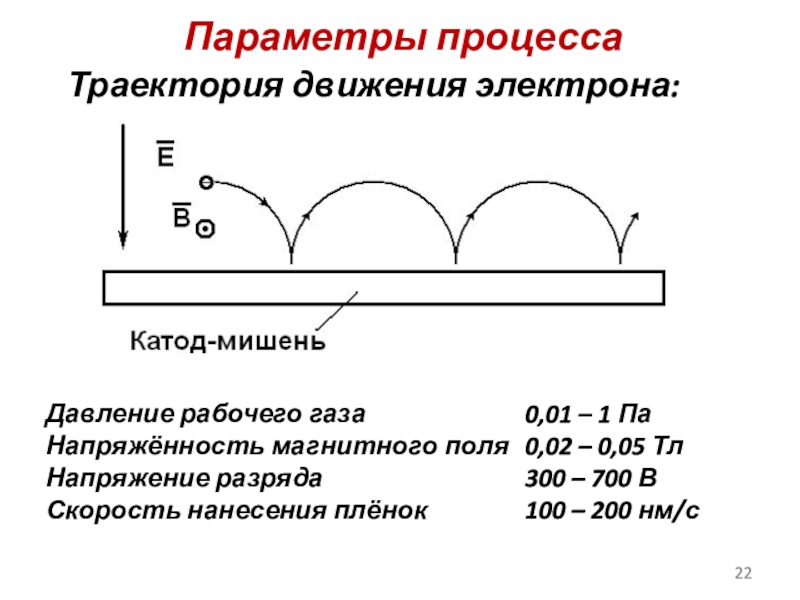

Слайд 21Параметры процесса

Траектория движения электрона:

22

Давление рабочего газа

0,01 – 1 Па

Напряжённость магнитного

поля 0,02 – 0,05 Тл

Напряжение разряда 300 – 700 В

Скорость нанесения плёнок 100 – 200 нм/с

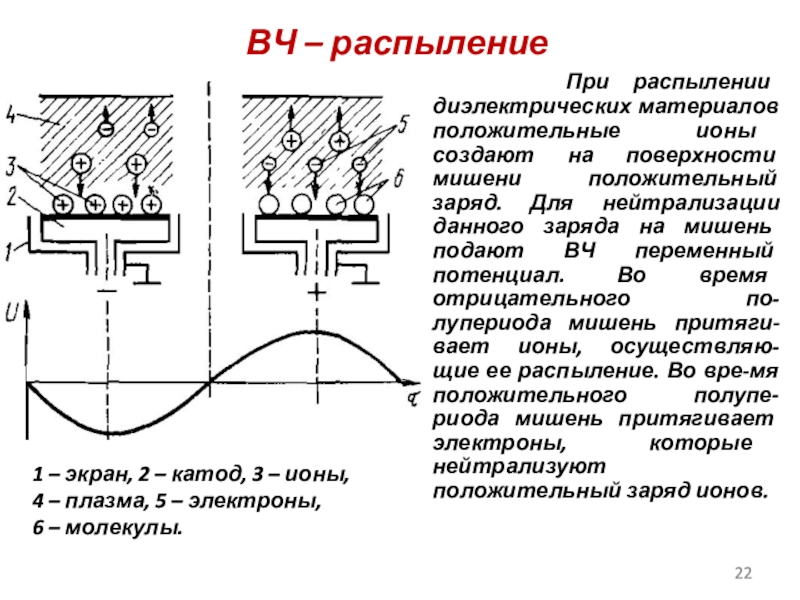

Слайд 22ВЧ – распыление

При распылении диэлектрических материалов положительные

ионы создают на поверхности мишени положительный заряд. Для нейтрализации данного

заряда на мишень подают ВЧ переменный потенциал. Во время отрицательного по-лупериода мишень притяги-вает ионы, осуществляю-щие ее распыление. Во вре-мя положительного полупе-риода мишень притягивает электроны, которые нейтрализуют положительный заряд ионов.

1 – экран, 2 – катод, 3 – ионы,

4 – плазма, 5 – электроны,

6 – молекулы.

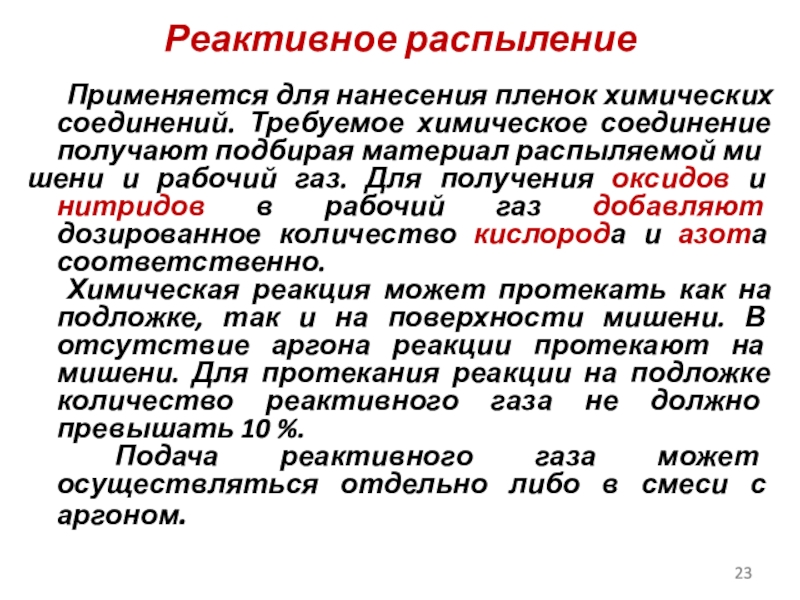

Слайд 23Реактивное распыление

Применяется для нанесения пленок химических соединений. Требуемое химическое соединение

получают подбирая материал распыляемой ми

шени и рабочий газ. Для получения

оксидов и нитридов в рабочий газ добавляют дозированное количество кислорода и азота соответственно.

Химическая реакция может протекать как на подложке, так и на поверхности мишени. В отсутствие аргона реакции протекают на мишени. Для протекания реакции на подложке количество реактивного газа не должно превышать 10 %.

Подача реактивного газа может осуществляться отдельно либо в смеси с аргоном.

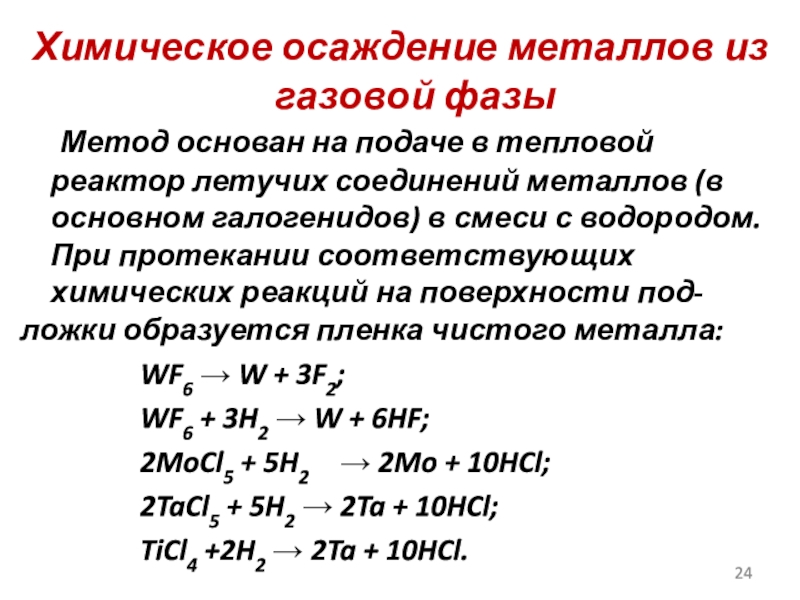

Слайд 24Химическое осаждение металлов из газовой фазы

Метод основан на подаче

в тепловой реактор летучих соединений металлов (в основном галогенидов) в

смеси с водородом. При протекании соответствующих химических реакций на поверхности под-

ложки образуется пленка чистого металла:

WF6 → W + 3F2;

WF6 + 3H2 → W + 6HF;

2MoCl5 + 5H2 → 2Mo + 10HCl;

2TaCl5 + 5H2 → 2Ta + 10HCl;

TiCl4 +2H2 → 2Ta + 10HCl.

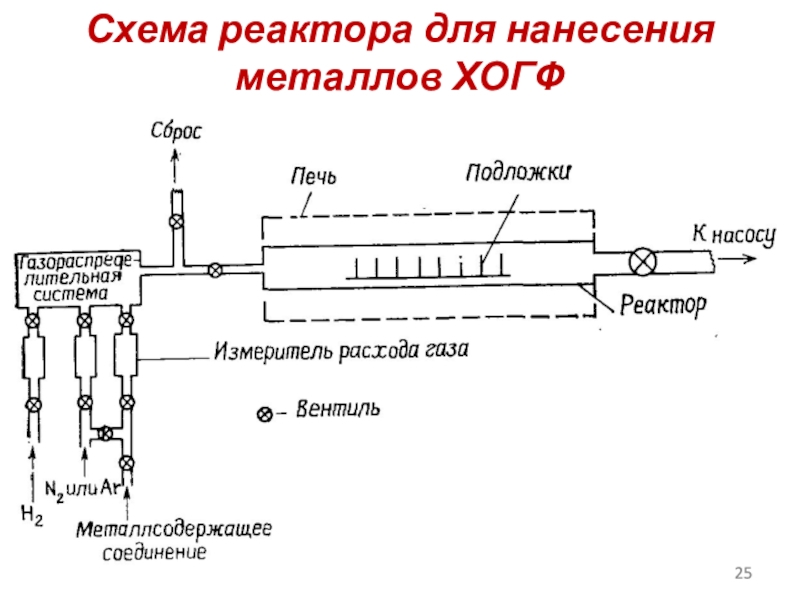

Слайд 25Схема реактора для нанесения металлов ХОГФ

Слайд 26Параметры процесса осаждения металлов ХОГФ

Температура процесса (60 – 800 °С);

Давление

в реакторе (10 – 100 Па);

Время процесса осаждения;

Расход реагентов.

Слайд 27Особенности нанесения металлических пленок ХОГФ

Достоинства:

- Конформность покрытия (воспроизводимость рельефа поверхности

подложки);

- простота оборудования;

- возможность одновременного нанесения на большое количество подложек.

Недостатки:

-

высокая температура процесса;

- загрязнение пленки атмосферой реактора.

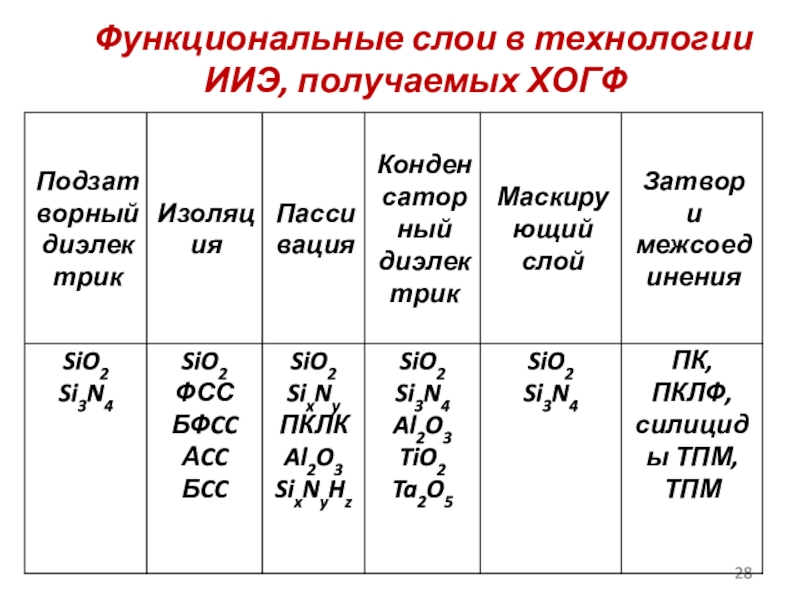

Слайд 28Функциональные слои в технологии ИИЭ, получаемых ХОГФ

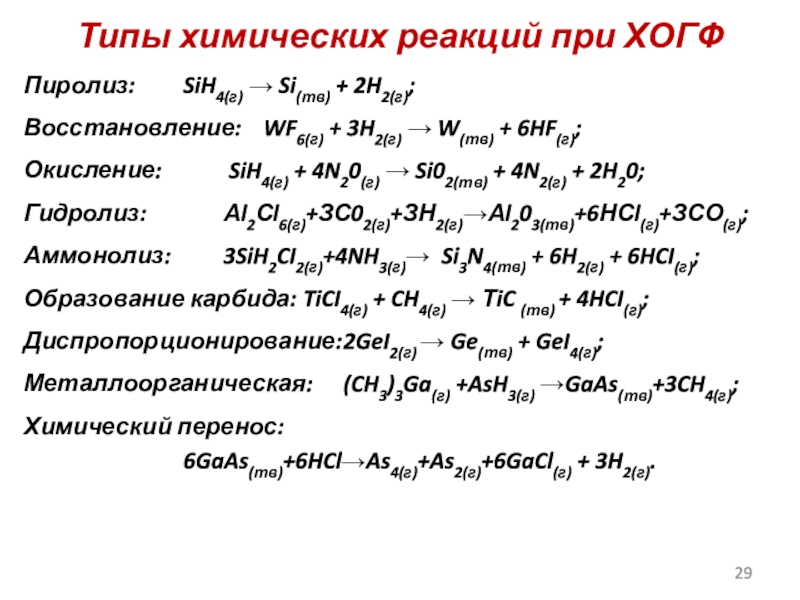

Слайд 29Типы химических реакций при ХОГФ

Пиролиз: SiH4(г) → Si(тв) + 2H2(г);

Восстановление:

WF6(г) + 3H2(г) → W(тв) + 6HF(г);

Окисление: SiH4(г) + 4N20(г)

→ Si02(тв) + 4N2(г) + 2H20;

Гидролиз: Аl2Сl6(г)+ЗС02(г)+ЗН2(г)→Аl203(тв)+6НСl(г)+ЗСО(г);

Аммонолиз: 3SiH2CI2(г)+4NH3(г)→ Si3N4(тв) + 6H2(г) + 6HCI(г);

Образование

карбида: TiCI4(г) + CH4(г) → ТiC (тв) + 4HCI(г);

Диспропорционирование: 2GeI2(г) → Ge(тв) + GeI4(г);

Металлоорганическая: (CH3)3Ga(г) +AsH3(г) →GaAs(тв)+3CH4(г);

Химический перенос:

6GaAs(тв)+6HCl→As4(г)+As2(г)+6GaCl(г) + 3H2(г).

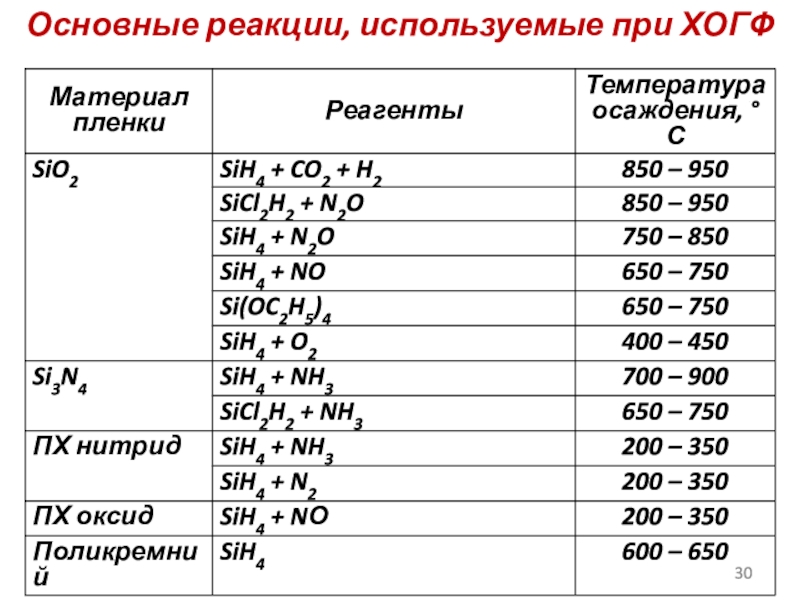

Слайд 30Основные реакции, используемые при ХОГФ

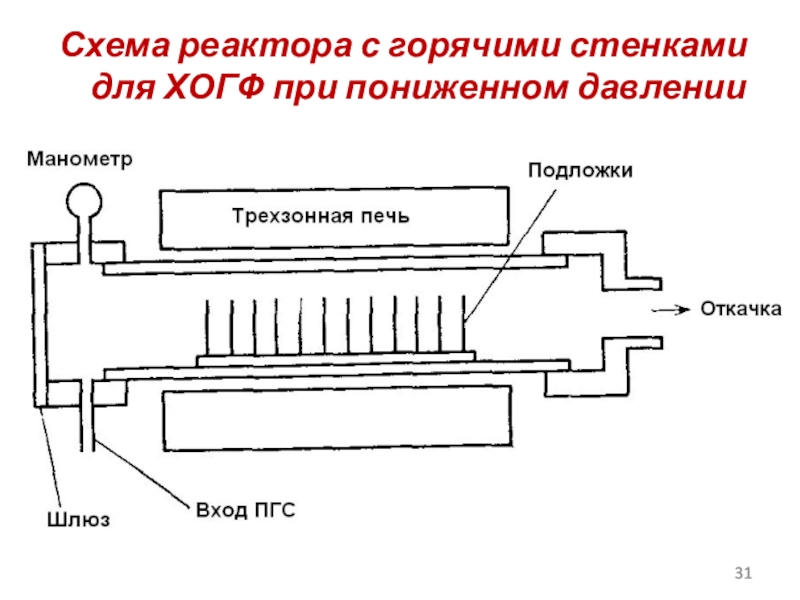

Слайд 31Схема реактора с горячими стенками для ХОГФ при пониженном давлении

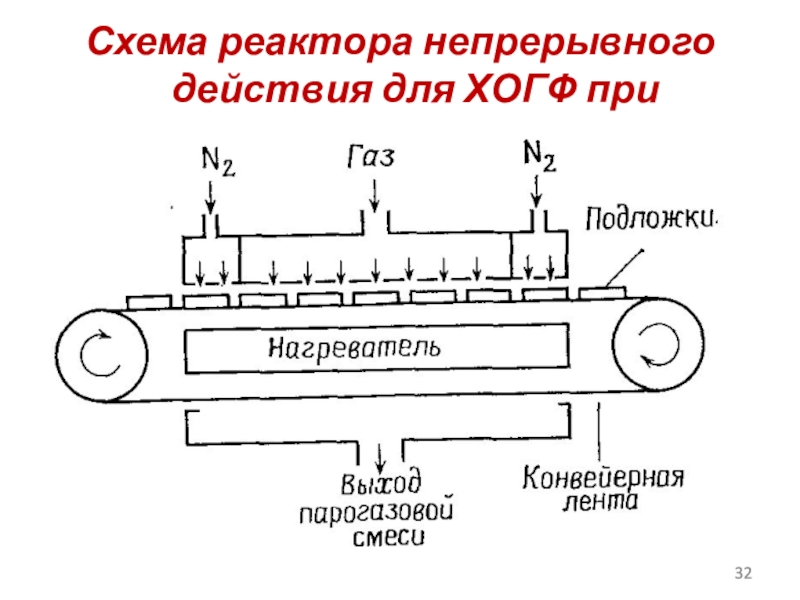

Слайд 32Схема реактора непрерывного действия для ХОГФ при атмосферном давлении

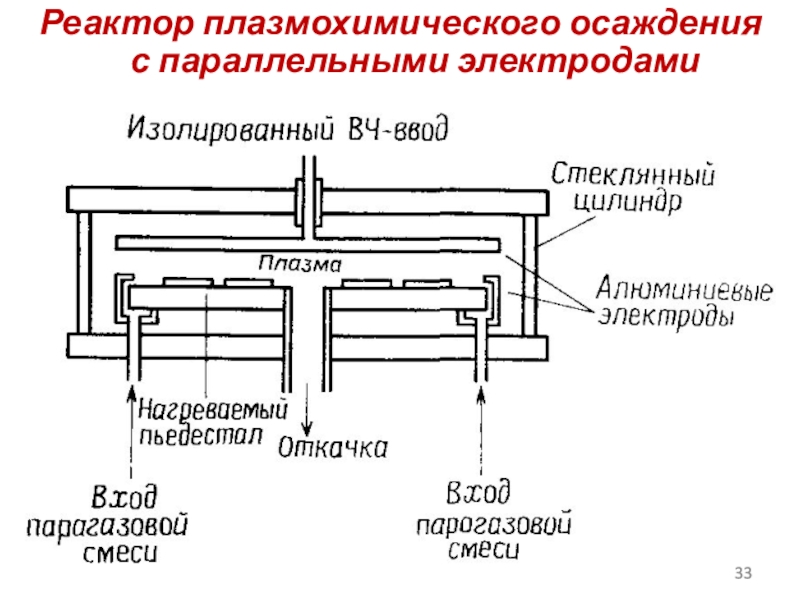

Слайд 33Реактор плазмохимического осаждения с параллельными электродами

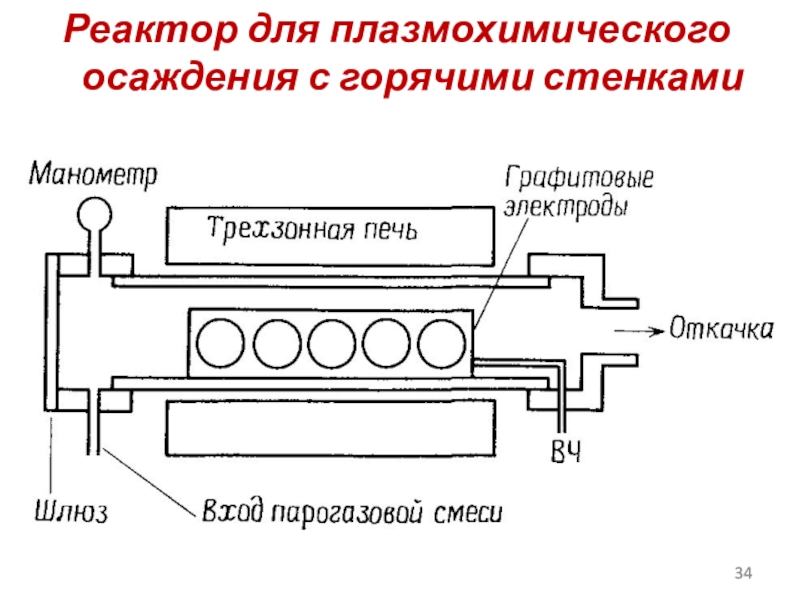

Слайд 34Реактор для плазмохимического осаждения с горячими стенками

Слайд 35Достоинства метода ХОГФ

- однородность покрытия;

- хорошая управляемость составом и структурой

плёнок;

- низкая температура процесса;

- высокая скорость осаждения;

- высокая производительность и

низкая себестоимость процесса.