Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

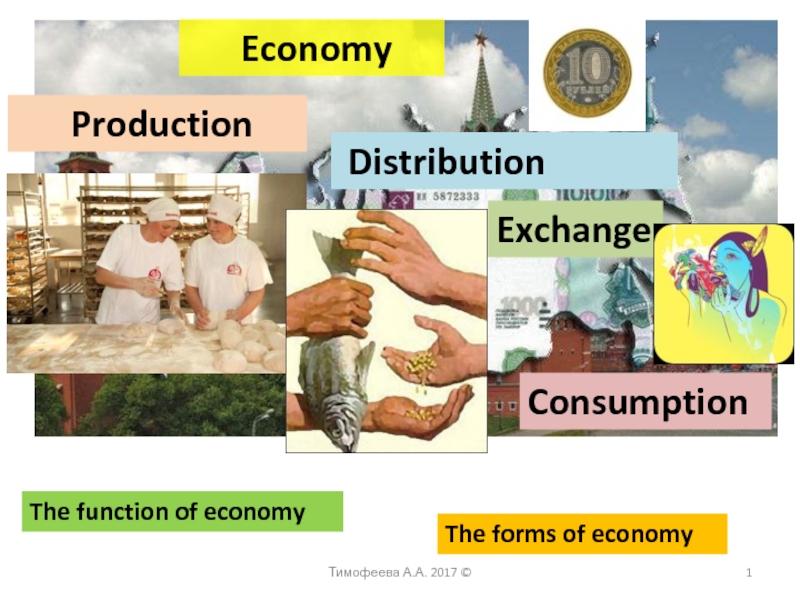

- Экономика

- Юриспруденция

Направление подготовки бакалавров Химическая технология Материаловедение и

Содержание

- 1. Направление подготовки бакалавров Химическая технология Материаловедение и

- 2. Формование изделий из порошков

- 3. Получение изделий из порошковИз порошков получают:Керамические изделия;Керметы;Композиционные

- 4. Порошковая металлургия.Технология порошковой металлургии основана на использовании

- 5. Получение порошковРазмол в вибромельницах.Используется для получения порошков

- 6. Получение порошковМетод распыления расплавленного металла.Струя расплавленного металла

- 7. Получение порошков Физико-химические

- 8. Получение порошковРазложением карбонилов;При высокой температуре и давлении

- 9. Свойства металлических порошковНасыпной вес. Зависит о т

- 10. Формообразование при использовании порошковФормообразование протекает в несколько

- 11. ПрессованиеПлотность получаемого материала зависит от применяемого давления.

- 12. СпеканиеПосле операции прессования проводится спекание –

- 13. Заключительные операции формования порошковПосле спекания часто проводится

- 14. Примеры использования порошковой металлургииБронзо-графитовые материалы (Cu –Al-C)

- 15. Примеры использования порошковой металлургииМеталлкерамические материалы для режущего

- 16. Порошковая металлургия.Слайд 18.11 Шаровая мельницаВихревая мельница

- 17. Двустороннее прессованиеДвустороннее прессование применяется для изделий у которых отношение длины к диаметру более 2.

- 18. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Направление подготовки бакалавров

«Химическая технология»

Материаловедение и технология конструкционных

материалов

Слайд 3Получение изделий из порошков

Из порошков получают:

Керамические изделия;

Керметы;

Композиционные изделия;

Изделия из фторопласта;

Металлические

изделия (порошковая металлургия): вольфрам, молибден, постоянные магниты, спеченные алюминиевые сплавы

и порошки, медно-графитовые изделия, пористые подшипники и т.д.Слайд 4Порошковая металлургия.

Технология порошковой металлургии основана на использовании в качестве исходного

сырья порошков металлов или смеси их с неметаллическими порошками.

Металлические порошки,

применяемые в порошковой металлургии, различаются как по размерам, так и по форме и состоянию поверхности частиц. Их получают следующими методами: Механические методы:

Размол в шаровых мельницах (порошки 0,1-0,3мм, загрязненные материалом шаров (Стальные, чугунные, твердосплавные);

Размол в вихревых мельницах;

За счет двух пропеллеров, вращающихся со скоростью 3000 об/мин в противоположных направлениях частицы перемалываемого вещества соударяются и дробяться до размера в 50-200 мкм.

Слайд 5Получение порошков

Размол в вибромельницах.

Используется для получения порошков из непластичных материалов

(карбидов металлов, оксидов). Вибромельница создает высокочастотные колебания 1500-3000 колебаний в

мин с амплитудой 2-3мм. Колебания размалываемых частиц, их соударения совместно со стальными шарами или цилиндрами обеспечивает их размол.Слайд 6Получение порошков

Метод распыления расплавленного металла.

Струя расплавленного металла распыляется воздухом, инертными

газами или ударом лопаток вращающегося диска. Дисперсность 0,05-0.35мм

Слайд 7Получение порошков

Физико-химические методы:

Метод химического восстановления;

Восстановление

металлов из оксидов и сульфидов водородом или углеродом газа (конверторного,

доменного, коксового).Порошки Ti, Ni, Co, W, Mo.

Электролитическое осаждение;

Осаждение из водных растворов солей (Sn, Cu, Ag, Fe) или из расплавов (Ta, Nb, Zr, U, To)

Слайд 8Получение порошков

Разложением карбонилов;

При высокой температуре и давлении получаются карбонилы металлов

в окиси углерода (Ni(CO)4, Fe(CO)5 малоустойчивые, которые дальше разлагаются на

металл и окись углерода.Метод гидрогенизации.

Этим методом получают порошки редких металлов (Ti, U, Zr). Вначале наводороживание этих металлов, далее размол, а затем дегидрогенизация при температуре 800 С в вакууме.

Слайд 9Свойства металлических порошков

Насыпной вес. Зависит о т размеров и формы

частиц порошков;

Текучесть порошков. Свойство заполнять форму.

Прессуемость. Способность прессоваться, удерживать форму,

уплотнятся;Спекаемость. Прочность сцепления частиц после термообработки;

Химический состав. 94-99% сам металл далее оксиды (трудно и легковосстанавливаемые)

Слайд 10Формообразование при использовании порошков

Формообразование протекает в несколько операций:

Подготовка шихты: очистка

порошков, восстановительный отжиг, разделение на фракции с помощью сит, иногда

гранулирование.Прессование. Навеска порошка засыпается в матрицу и прессуется пуансоном. При прессовании частицы вначале перемещаются друг относительно друга преодолевая силы трения, далее происходит деформация контактных участков частиц и их расширение и заполнение пор.

Слайд 11Прессование

Плотность получаемого материала зависит от применяемого давления.

5 10

15 20 Т/см27,8

6

4

2

δ, г/см3

Fe

Чем больше давление, тем ближе плотность получаемого материала к истинной его плотности

Слайд 12 Спекание

После операции прессования проводится спекание – нагрев и выдержка

прессовок при температурах, составляющих 60-80% от температуры плавления основного компонента

спекаемой композиции.Спекание обеспечивает получение металлических контактов между частицами порошка и прочность, равную прочности сцепления кристаллов компактных металлов.

Спекание проводится в специальных печах. Особенностью печей для спекания является необходимость применения в них специальных атмосфер восстановительных или инертных или в вакууме.

Спекание сопровождается уплотнением прессовки и ее усадкой.

.

Формование порошков