Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Направление подготовки бакалавров Химическая технология Материаловедение и

Содержание

- 1. Направление подготовки бакалавров Химическая технология Материаловедение и

- 2. Слайд 2

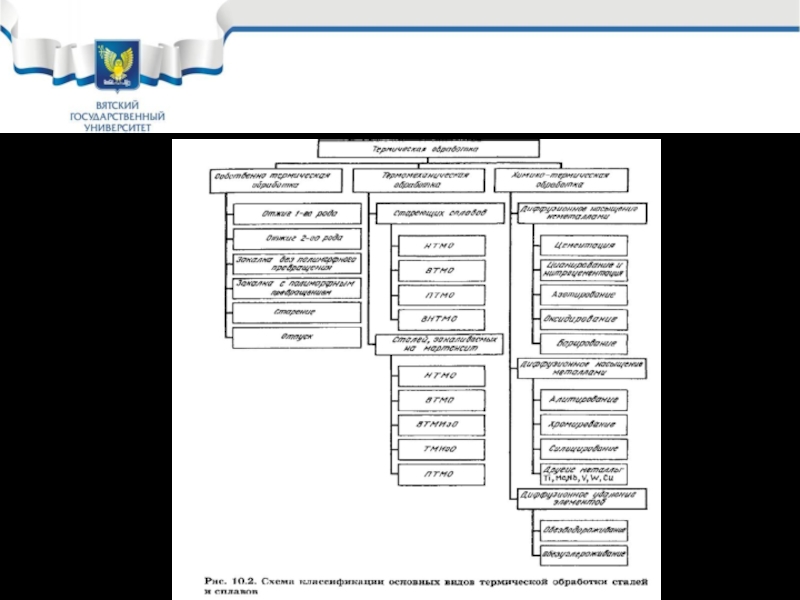

- 3. Модуль 4. Основы термической и химико-термической обработки металлов. Слайд 13.01

- 4. Понятие термообработки.Слайд 13.02 Термическая обработка – технологический

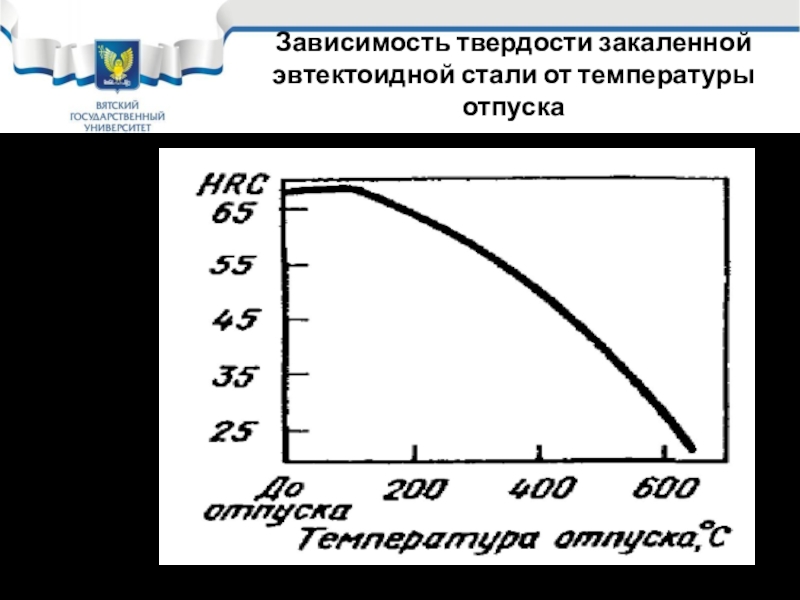

- 5. Понятие термообработки.Слайд 13.03 Существует 3 основных параметра

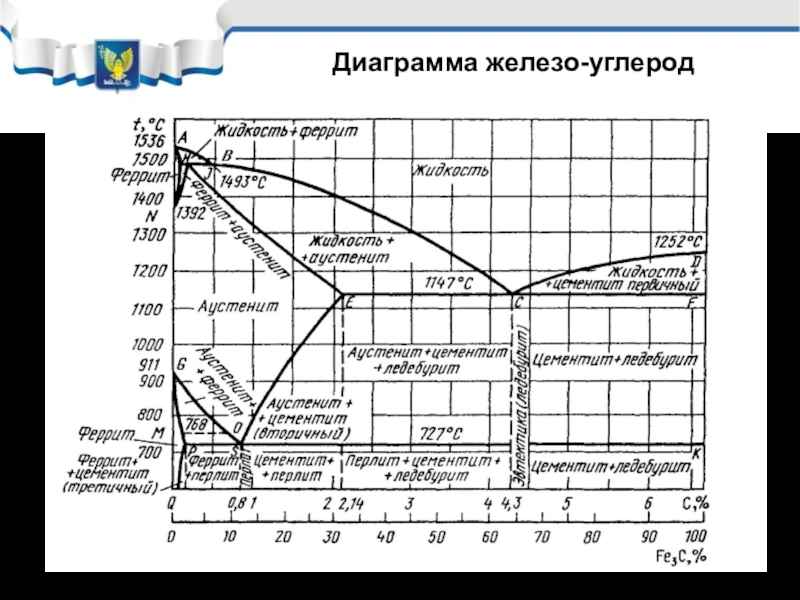

- 6. Диаграмма железо-углерод

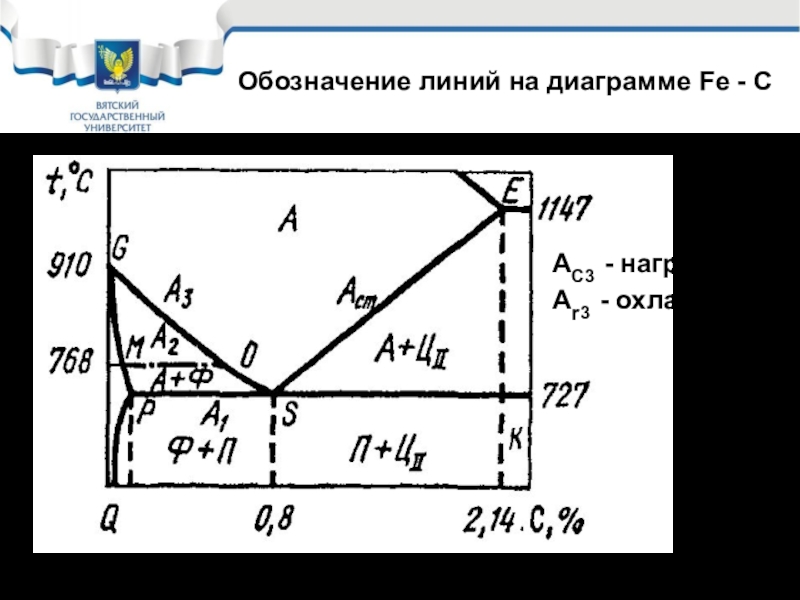

- 7. АС3 - нагревАr3 - охлаждениеОбозначение линий на диаграмме Fe - C

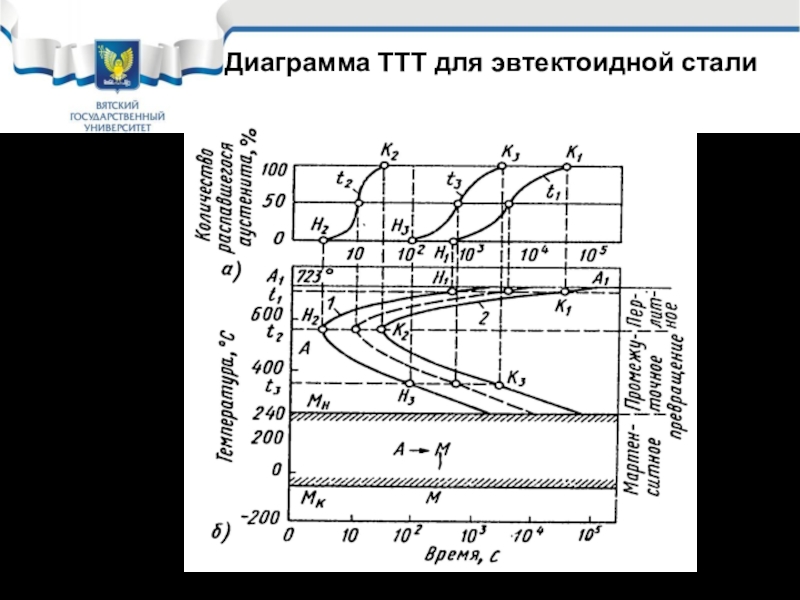

- 8. Диаграмма ТТТ для эвтектоидной стали

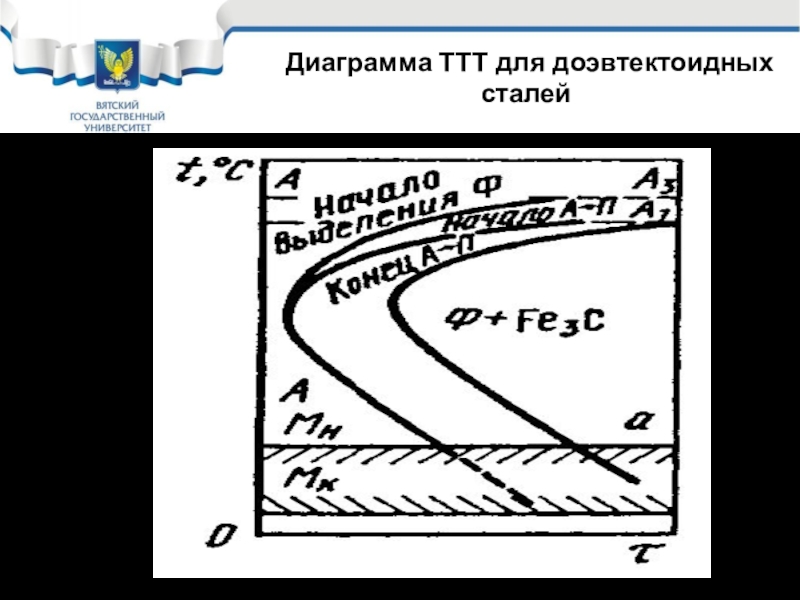

- 9. Диаграмма ТТТ для эвтектоидной стали

- 10. Превращения в сталиПерлитное превращение:Перлит – размер зерен

- 11. Диаграмма ТТТ для доэвтектоидных сталей

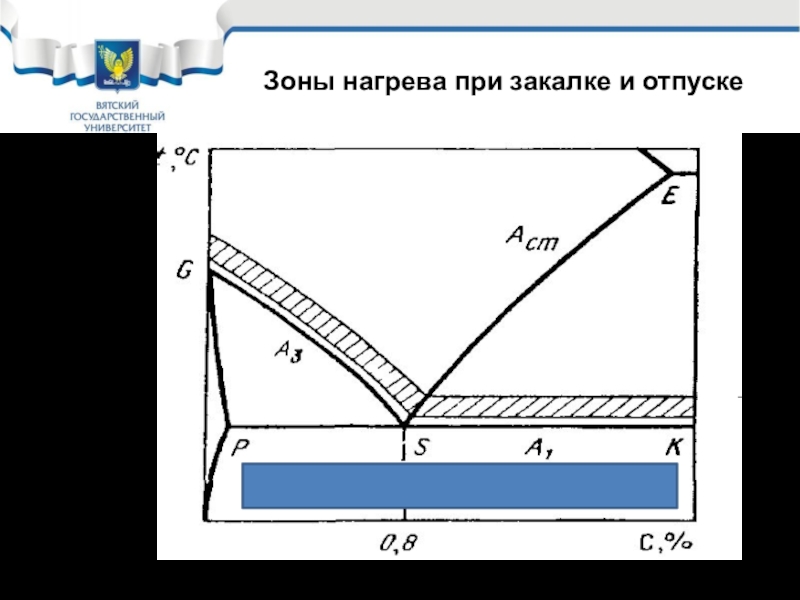

- 12. Диаграмма ТТТ для заэвтектоидных сталей

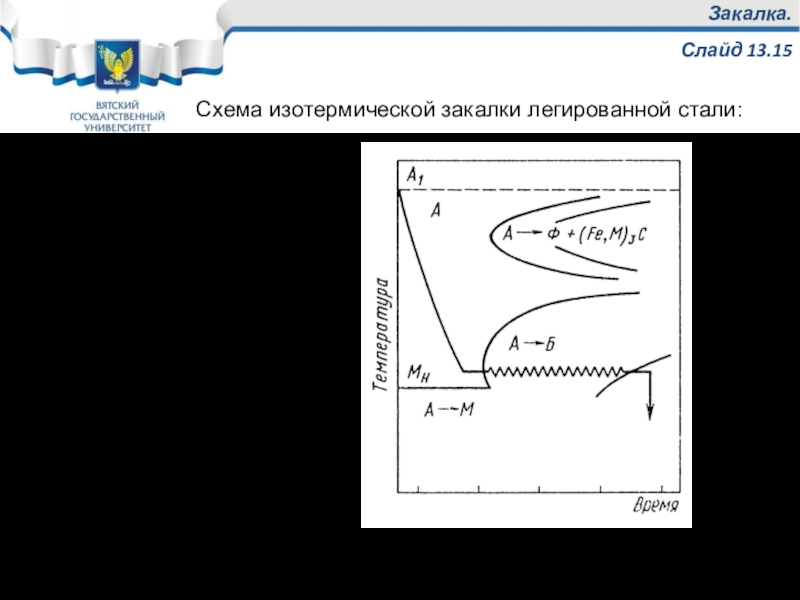

- 13. Виды термической обработки сталиОтжиг;Нормализация;Закалка;Отпуск.

- 14. Отжиг.Слайд 13.04 Отжиг І рода – отжиг,

- 15. Отжиг.Слайд 13.05 1.1. Диффузионный (гомогенизационный) отжиг.Такому отжигу

- 16. Параметры диффузионного отжигаТемпература 1100-1200 °С,

- 17. Температура нагрева стали при отжиге и нормализацииДиффузионный

- 18. 1.2. Рекристаллизационный отжиг.Это нагрев холоднодеформированной стали выше

- 19. 1.3. Отжиг для снятия остаточных напряжений..Этот вид

- 20. Отжиг 2 - го рода2.1. Полный;2.2 Неполный;2.3.

- 21. Температура нагрева стали при отжиге и нормализацииДиффузионный

- 22. Отжиг 2 - го рода2.1. Полный отжиг.

- 23. Отжиг 2 - го рода2.3. ИзотермическийПрименяется для

- 24. Нормализационный отжиг (нормализация) – это отжиг, при

- 25. Также нормализацию используют в качестве окончательной термообработки

- 26. Закалка заключается в нагреве металла выше линии

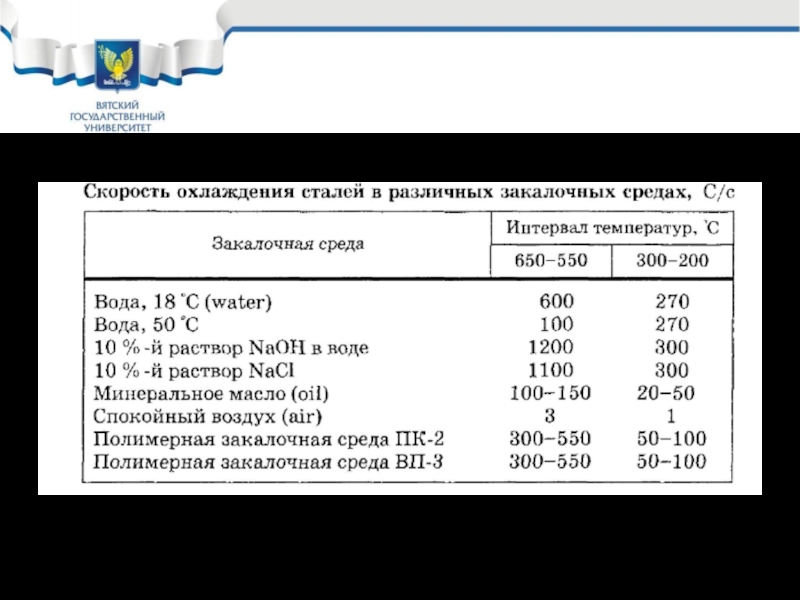

- 27. Закалка.Слайд 13.12 При охлаждении закаливаемой стали в

- 28. Закалка. Закалочные среды

- 29. Слайд 29

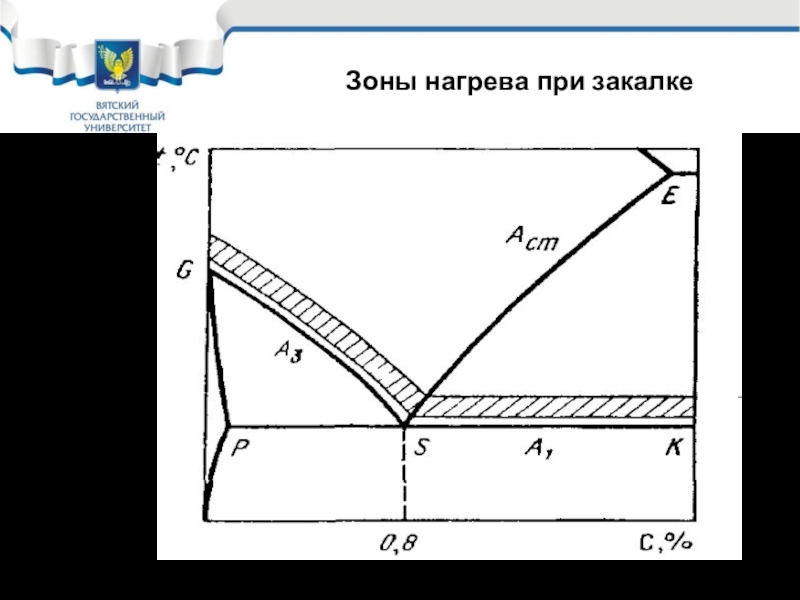

- 30. Зоны нагрева при закалке

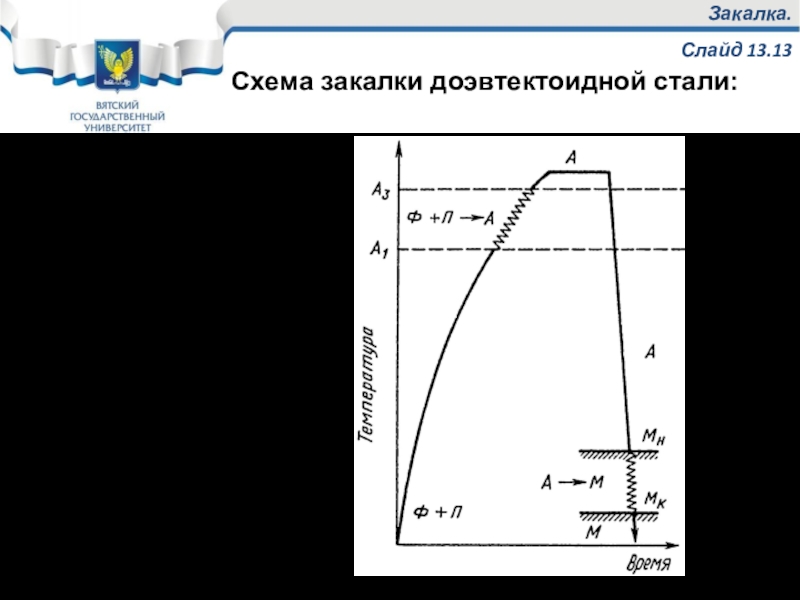

- 31. Закалка.Слайд 13.13 Схема закалки доэвтектоидной стали:А – аустенит;П – перлит;Ф – феррит;М – мартенсит.

- 32. Непрерывная закалка в одной среде;Прерывистая закалка в

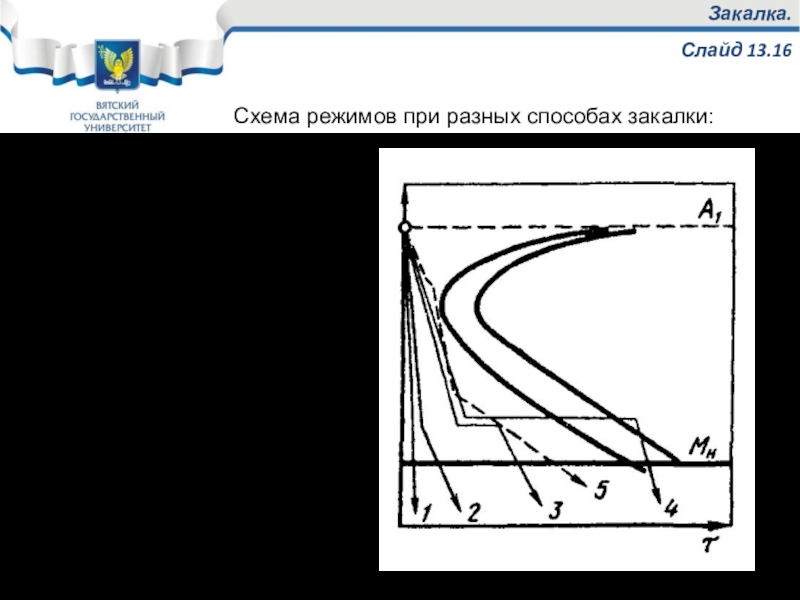

- 33. Закалка.Слайд 13.16 Схема режимов при разных способах

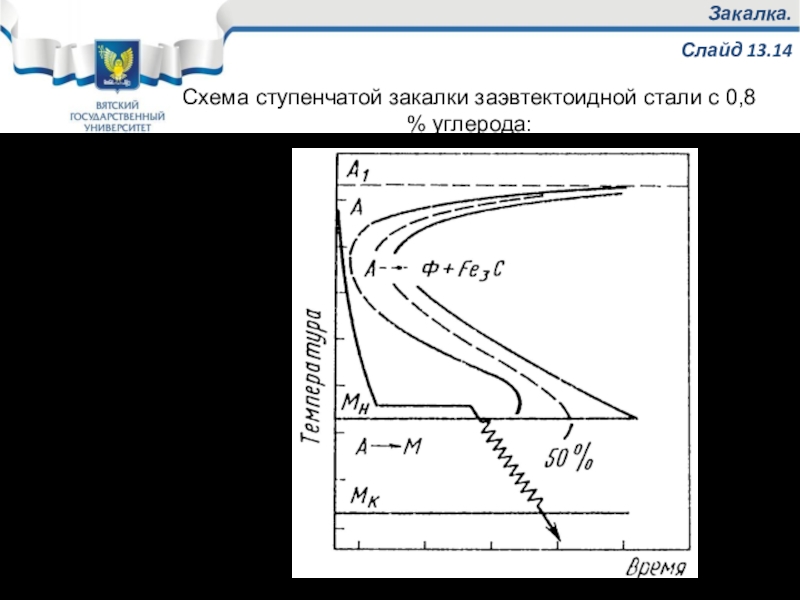

- 34. Закалка.Слайд 13.14 Схема ступенчатой закалки заэвтектоидной стали

- 35. Отпуск применяется для удаления недостатков закалки (снятия

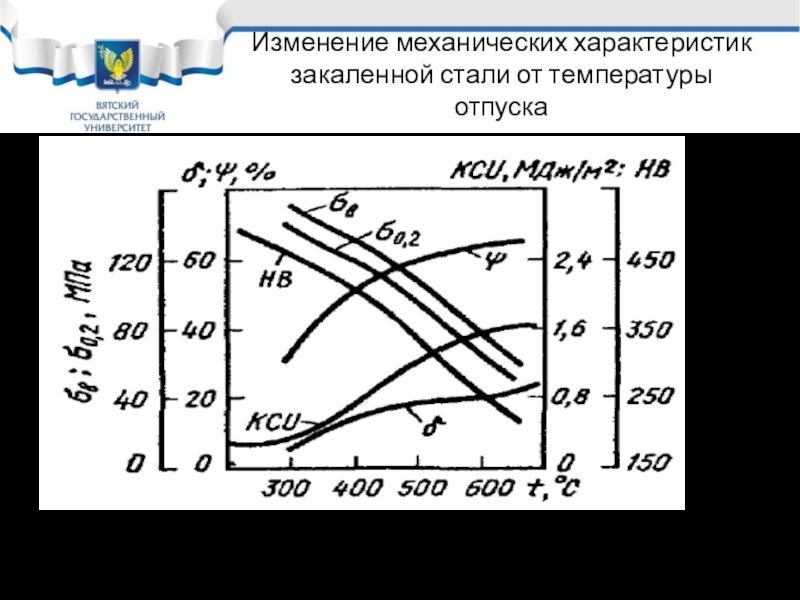

- 36. Изменение механических характеристик закаленной стали от температуры отпускаСталь с содержанием углерода 0,4%

- 37. Отпуск.Слайд 13.19 Низкий отпуск проводят при нагреве

- 38. Зависимость твердости закаленной эвтектоидной стали от температуры отпуска

- 39. Низкий отпуск Такой обработке подвергают режущий

- 40. Отпуск.Слайд 13.20 Средний отпуск проводят при нагреве

- 41. Средний отпуск Твердость стали после среднего

- 42. Отпуск.Слайд 13.21 Высокий отпуск проводят при нагреве

- 43. Высокий отпуск Закалка с последующим высоким

- 44. Зоны нагрева при закалке и отпуске

- 45. Закалка.Слайд 13.15 Схема изотермической закалки легированной стали:А – аустенит;Б – бейнит;Ф – феррит;М – мартенсит.

- 46. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Направление подготовки бакалавров

«Химическая технология»

Материаловедение и технология конструкционных

материалов

Слайд 4Понятие термообработки.

Слайд 13.02

Термическая обработка

– технологический процесс, состоящий из совокупности

операций нагрева, выдержки и охлаждения изделий из металлов и сплавов,

с целью изменения их структуры, механических и технологических свойств в заданном направлении.Определение термической обработки

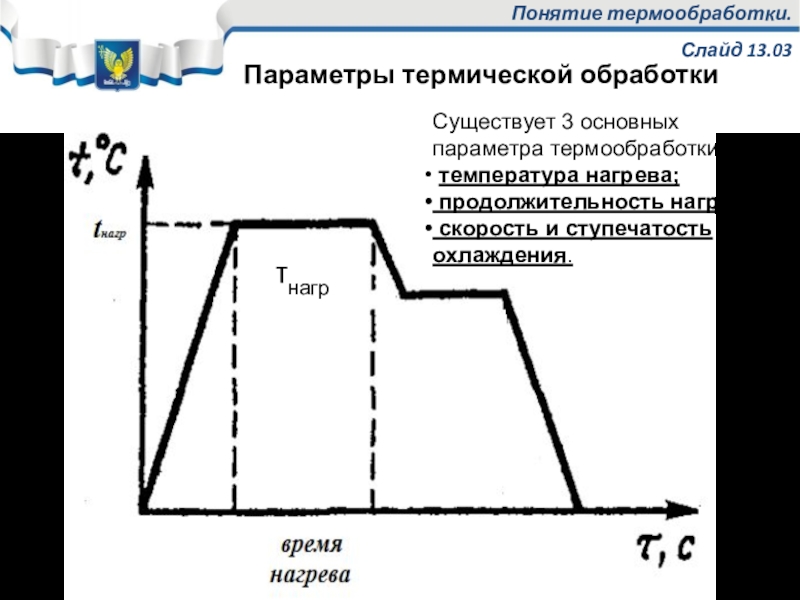

Слайд 5Понятие термообработки.

Слайд 13.03

Существует 3 основных параметра термообработки:

температура нагрева;

продолжительность

нагрева;

скорость и ступечатость охлаждения.

Параметры термической обработки

нагр

Слайд 10Превращения в стали

Перлитное превращение:

Перлит – размер зерен 0,6.- 1 мкм

- эвтектоид

Сорбит – 0.25 - - 0,3 мкм

Троостит – 0.1-

0.15 мкм. квазиэвтектоиды.Мартенситное превращение:

Мартенсит – пересыщенный твердый раствор углерода в Fe

Бейнитное превращение (промежуточное)

Бейнит – промежуточная структура содержащая троостит и мартенсит:

Верхний бейнит;

Нижний бейнит.

Переохлажденный аустенит

Слайд 14Отжиг.

Слайд 13.04

Отжиг І рода – отжиг, не связанный с полиморфными

превращениями. Устраняет химическую или физическую неоднородность, созданную предшествующими обработками.

Существует 3

вида отжига первого рода:- Диффузионный (гомогенизационный) отжиг.

- Рекристаллизационный отжиг.

- Отжиг для снятия внутренних напряжений.

Виды отжига

Слайд 15Отжиг.

Слайд 13.05

1.1. Диффузионный (гомогенизационный) отжиг.

Такому отжигу подвергается легированная сталь с

целью уменьшения дендритной или внутрикристаллитной ликвации.

Дендритная ликвация – неоднородность слитка

по составуДендритная ликвация приводит к неоднородности отливки по свойствам снижает пластичность и вязкость легированной стали. Также она повышает склонность стали к излому и к возникновению флокенов.

Слайд 16Параметры диффузионного отжига

Температура 1100-1200 °С,

Так как только

при высокой температуре более полно протекают диффузионные процессы, необходимые для

выравнивания в отдельных объёмах состава стали. Время нагрева - обычно 15-20 ч. иногда до 100 час.

Чем меньше время, тем меньше расходы на отжиг.

Медленное охлаждение вместе с печью.

Слайд 17Температура нагрева стали при отжиге и нормализации

Диффузионный отжиг.

Рекристаллизационный отжиг.

Отжиг для

снятия напряжений.

Полный отжиг.

Неполный отжиг.

Нормализация.

1-3 – отжиг I рода; 4-6 –

отжиг II рода.Нормализация.

Слайд 181.2. Рекристаллизационный отжиг.

Это нагрев холоднодеформированной стали выше температуры начала рекристаллизации,

выдержка при этой температуре с последующим охлаждением.

Применяют как промежуточную операцию

для снятия наклёпа между операциями холодного деформирования.Применяется главным образом для углеродистых сталей.

Температура отжига 680-700 °С, время 0,5-1,5 ч.

Зона 2

Слайд 191.3. Отжиг для снятия остаточных напряжений..

Этот вид отжига применяют для

отливок, сварных изделий, клепаных изделий, деталей после обработки резанием и

др., в которых в процессе предшествующих технологических операций возникли остаточные напряжения.Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки, эксплуатации или хранения.

Такой вид отжига проводится при температуре 160-700 °С,

Время 2-3 часа с последующим медленным охлаждением.

Зона 3

Слайд 20Отжиг 2 - го рода

2.1. Полный;

2.2 Неполный;

2.3. Изотермический.

Нагрев выше

линий полиморфных превращений АС1 , АС3, после отжига структура соответствует

диаграмме состояния Fe – C. При этом сталь получается с низкой твердостью , но высокой пластичностью.2.1. Полный отжиг:

Применяется для доэвтектоидных сталей. Нагрев на 30-50о выше линии начала полиморфного перехода АС3, выдержка 0,5-1час в результате получается мелкое зерно аустенита.

Далее медленное охлаждение вместе с печью 100-150 град/час –Углеродистые стали, 40 – 60 град/час легированные стали.

Далее охлаждение на воздухе. Если удаляются и остаточные напряжения, то охлаждение вместе с печью до цеховых температур.

Слайд 21Температура нагрева стали при отжиге и нормализации

Диффузионный отжиг.

Рекристаллизационный отжиг.

Отжиг для

снятия напряжений.

Полный отжиг.

Неполный отжиг.

Нормализация.

1-3 – отжиг I рода; 4-6 –

отжиг II рода.Нормализация.

Слайд 22Отжиг 2 - го рода

2.1. Полный отжиг. Применение: обработка, отливок,

поковок, фасонного проката перед обработкой резанием, или окончательная обработка.

2.2. Неполный

отжигПрименяется для доэвтектоидных и для заэвтектоидных сталей.

Нагрев на 10-50о выше линии АС1 конца полиморфных превращений, выдержка 1-3 часа.

Охлаждение вместе с печью со скоростью 30-60 град/час, далее охлаждение на воздухе.

Назначение: перед волочением, перед резанием, тонкие листы перед холодной штамповкой.

Слайд 23Отжиг 2 - го рода

2.3. Изотермический

Применяется для улучшения обрабатываемости легированных

сталей.

Нагрев на 30-50о выше линии АС3 начала полиморфных превращений, выдержка

0,5 – 1час.Быстрое охлаждение до 660-680о С, выдержка 3-6 час для полного разложения аустенита и получения равновесной перлитной структуры, далее охлаждение на воздухе.

Изотермическому отжигу подвергают поковки (штамповки) и сортовой прокат небольших размеров из легированной цементируемой стали.

Слайд 24Нормализационный отжиг (нормализация) – это отжиг, при котором охлаждение после

нагрева и выдержки проводится на воздухе.

Нормализацию иногда называют жестким отжигом

иногда мягкой закалкой.Нагрев на 40-50оС выше линии АС3 – доэвтектоидные стали;

Нагрев на 40-50оС выше линии АСm – заэвтектоидные стали;

Небольшая выдержка для прогрева садки и охлаждение на воздухе.

Назначение: устранение наклепа, получающегося при прокате. ковке, штамповке. При этом получается приличная пластичность и хорошая твердость

Нормализация

Слайд 25Также нормализацию используют в качестве окончательной термообработки средне- и высокоуглеродистых

сталей, вместо закалки и отпуска. (меньше вероятность трещин и коробления).

Нормализация и высокий отпуск вместо полного отжига для легированных сталей. Поскольку нормализация более выгодна. Нормализация

Нормализацию чаще всего применяют как промежуточную операцию перед резанием для смягчения стали и устранения крупных зёрен.

Слайд 26Закалка заключается в нагреве металла выше линии полиморфных превращений и

в резком охлаждении с целью получения структуры, обладающей высокой твёрдостью

и прочностью.Охлаждение при закалке должно обеспечить получение необходимой структуры в пределах заданного сечения изделия и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях.

Для закалки используют жидкости – воду, водные растворы щелочей и солей, масла.

Закалка

Слайд 27Закалка.

Слайд 13.12

При охлаждении закаливаемой стали в жидкой среде разливают три

периода, характеризующиеся разной скоростью охлаждения:

период плёночного кипения, когда теплопередаче

препятствует образование паровой рубашки, из-за чего скорость охлаждения сравнительно невелика. период пузырчатого (пузырькового) кипения, при котором паровая рубашка разрушается, и интенсивность охлаждения резко возрастает.

период конвективного теплообмена, когда температура детали ниже температуры кипения жидкости, а скорость охлаждения резко падает.

Закалка

Слайд 31Закалка.

Слайд 13.13

Схема закалки доэвтектоидной стали:

А – аустенит;

П – перлит;

Ф –

феррит;

М – мартенсит.

Слайд 32Непрерывная закалка в одной среде;

Прерывистая закалка в двух средах;

Изотермическая закалка;

Закалка

с самоотпуском;

Поверхностная закалка (токами высокой частоты ТВЧ).

Виды закалки

Слайд 33Закалка.

Слайд 13.16

Схема режимов при разных способах закалки:

Закалка в одном охладителе.

Закалка

в двух средах.

Ступенчатая закалка.

Изотермическая закалка.

Идеальный режим охлаждения.

Слайд 34Закалка.

Слайд 13.14

Схема ступенчатой закалки заэвтектоидной стали с 0,8 % углерода:

А

– аустенит;

Б – бейнит;

Ф – феррит;

М – мартенсит.

Слайд 35 Отпуск применяется для удаления недостатков закалки (снятия внутренних напряжений). Заключается

в нагреве закалённой стали до температур ниже АС1 , выдержке

и последующем охлаждении с определённой скоростью.Низкий отпуск.

2. Средний отпуск.

3. Высокий отпуск.

Существует три вида отпуска:

Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Чем медленнее охлаждение, тем меньше остаточные напряжения. Ускоренное охлаждение повышает предел выносливости, но изделия сложной формы следует охлаждать медленно во избежание их коробления.

Отпуск

Слайд 36Изменение механических характеристик закаленной стали от температуры отпуска

Сталь с содержанием

углерода 0,4%

Слайд 37Отпуск.

Слайд 13.19

Низкий отпуск проводят при нагреве 150 - 250 °С.

Продолжительность 1-2,5 ч. При этом снижаются закалочные макронапряжения, мартенсит закалки

переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости.Закаленная сталь (0,6-1,3 %С) после низкого отпуска сохраняет твердость 58-63 НRC

Низкий отпуск

Слайд 39Низкий отпуск

Такой обработке подвергают режущий и мерительный инструмент

из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную

закалку, цементацию, цианирование или нитроцементацию.Для изделий больших сечений и измерительных инструментов назначают более длительный отпуск.

Слайд 40Отпуск.

Слайд 13.20

Средний отпуск проводят при нагреве до 350-500 °С. Цель

среднего отпуска состоит в некотором снижении твердости при значительном увеличении

упругости Применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости. Структура стали после среднего отпуска – троостит отпуска или верхний бейнит (троосто-мартенсит).Средний отпуск

Слайд 41Средний отпуск

Твердость стали после среднего отпуска

40-50 HRC

Охлаждение после отпуска при 400-450 °С следует

проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.Слайд 42Отпуск.

Слайд 13.21

Высокий отпуск проводят при нагреве до 550-650 °С. Структура

стали после высокого отпуска – сорбит отпуска. Высокий отпуск создаёт

наилучшее соотношение прочности и вязкости стали. Применяется для конструкционных сталей, детали из которых подвергаются воздействию высоких напряжений и ударным нагрузкам.Твердость после высокого отпуска 280-255НV

Высокий отпуск

Слайд 43Высокий отпуск

Закалка с последующим высоким отпуском улучшающая общий

комплекс механических свойств является основным видом термической обработки. Такую обработку

называют улучшением. Длительность высокого отпуска 1-6 часов в зависимости от габаритов изделия.Улучшению подвергают среднеуглеродистые конструкционные стали (0,3-0,5 %С), к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Оно значительно повышает конструктивную прочность стали.