Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ОРГАНИЗАЦИЯ РЕМОНТНЫХ РАБОТ НАСОСОВ АТОМНЫХ СТАНЦИЙ СИСТЕМА ТЕХНИЧЕСКОГО

Содержание

- 1. ОРГАНИЗАЦИЯ РЕМОНТНЫХ РАБОТ НАСОСОВ АТОМНЫХ СТАНЦИЙ СИСТЕМА ТЕХНИЧЕСКОГО

- 2. СИСТЕМА ТЕХНИЧЕСКОГО РЕМОНТА И ОБСЛУЖИВАНИЯ ТЕХНИЧЕСКИХ СРЕДСТВ1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

- 3. Ремонт крупного насосного оборудования насосов АС организуют

- 4. Согласно сложившейся системе все

- 5. При ремонте крупного насосного оборудования используется следующая

- 6. агрегатный ремонт - обезличенный ремонт, при котором

- 7. ВИДЫ И ОБЪЕМЫ РЕМОНТОВ, РЕМОНТНЫЕ ЦИКЛЫ

- 8. Осмотры являются важнейшей функцией технического обслуживания и

- 9. Текущий ремонт - это минимальный по объему

- 10. На основании осмотра и измерений принимают решение

- 11. Капитальный ремонт - наибольший по объему плановый

- 12. Потребность в

- 13. Структурная схема ремонтного цикла крупного насоса имеет

- 14. Для крупных осевых насосов, перекачивающих воду с

- 15. Число ремонтных циклов за время эксплуатации насоса:где:

- 16. В ремонтный циклвключают длительность работы оборудования и длительность

- 17. Полная структурная схема ремонта, разбитая соответственно на

- 18. Ремонтная документация - это рабочая конструкторская документация,

- 19. Ремонтную документацию разрабатывают

- 20. При выполнении капитального ремонта используют в основном

- 21. ПОДГОТОВИТЕЛЬНЫЕ ЭТАПЫ РЕМОНТНОГО ПРОИЗВОДСТВАОРГАНИЗАЦИОННАЯ, КОНСТРУКТОРСКАЯ И ТЕХНОЛОГИЧЕСКАЯ

- 22. Организационная подготовка включает также: составление заявок на

- 23. Конструкторская подготовка заключается в обеспечении ремонтного предприятия

- 24. Технологическая подготовка состоит в обеспечении производства: описаниями

- 25. ПОДГОТОВКА ОБОРУДОВАНИЯ И РЕМОНТНОЙ ПЛОЩАДКИРемонт крупных насосов

- 26. Особое внимание при оборудовании ремонтных площадок уделяют

- 27. РАЗБОРКА И ДЕФЕКТАЦИЯ НАСОСНЫХ АГРЕГАТОВ

- 28. ОСОБЕННОСТИ КОНСТРУКЦИИ ОСЕВЫХ НАСОСОВПринятая маркировка осевых насосов

- 29. Компоновка основных узлов всех вертикальных осевых насосов

- 30. Например, осевой вертикальный поворотно-лопастный насос модели 10

- 31. Ротор насоса состоит из вала и рабочего

- 32. Характерной особенностью средних и крупных осевых насосов

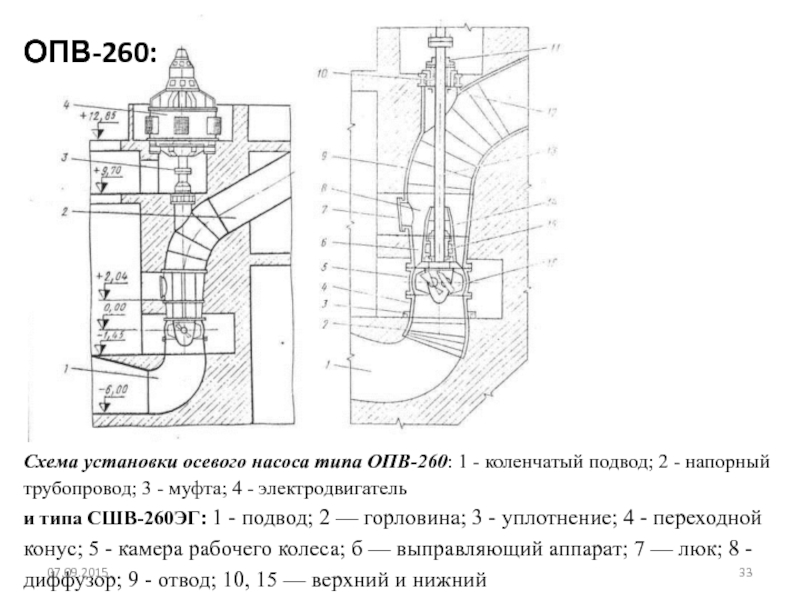

- 33. Схема установки осевого насоса типа ОПВ-260: 1

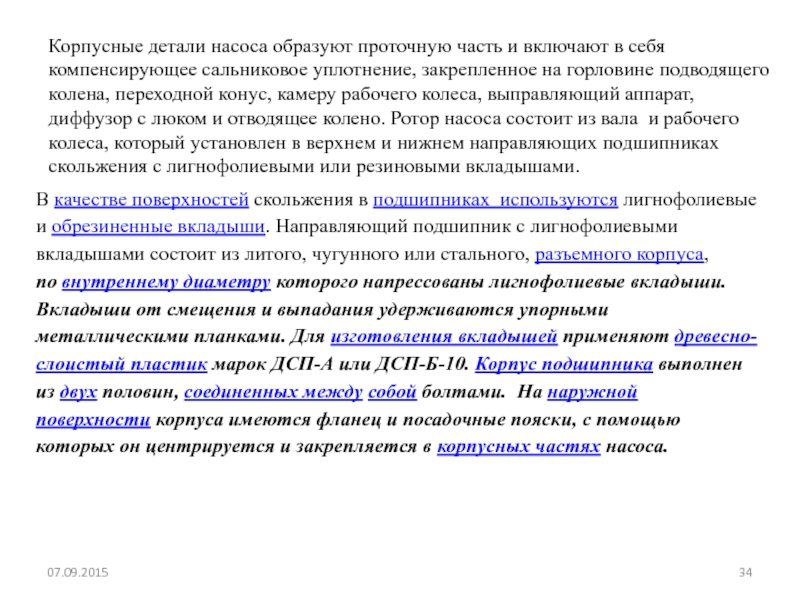

- 34. Корпусные детали насоса образуют проточную часть и

- 35. Смазка подшипников осуществляется перекачиваемой водой, содержащей менее

- 36. Осевые насосы изготавляют с коленчатым отводом, изогнутым

- 37. В осевом насосе вода из источника по

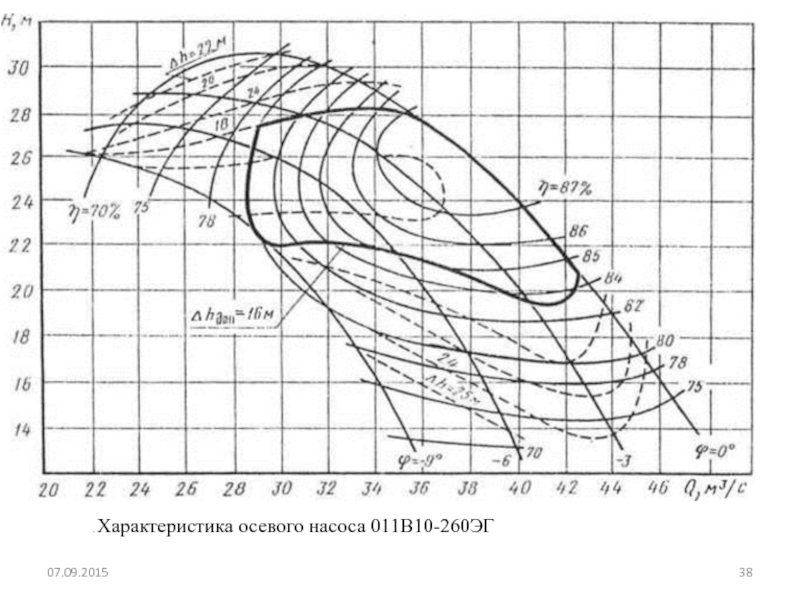

- 38. . Характеристика осевого насоса 011В10-260ЭГ

- 39. По характеристике выделяют режимы:- оптимальный - режим

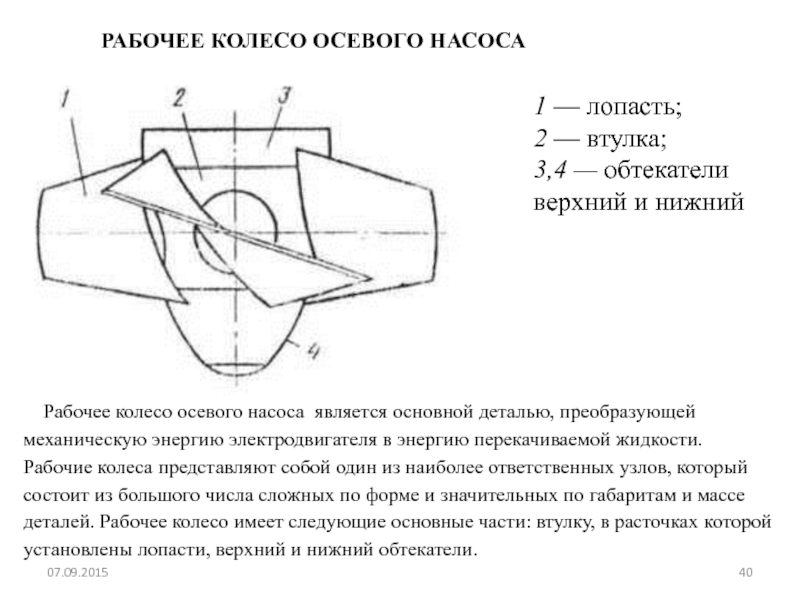

- 40. РАБОЧЕЕ КОЛЕСО ОСЕВОГО НАСОСА1 — лопасть; 2

- 41. Рабочие колеса имеют от трех до шести

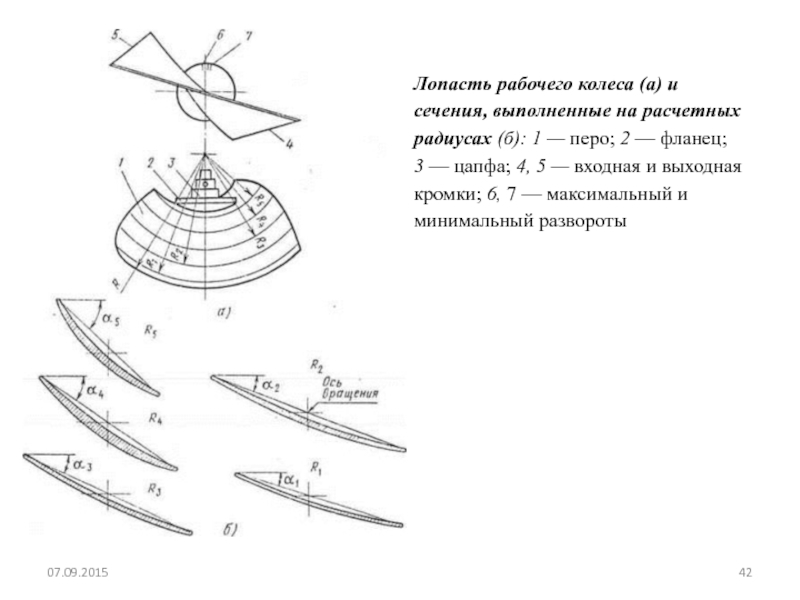

- 42. Лопасть рабочего колеса (а) и сечения, выполненные

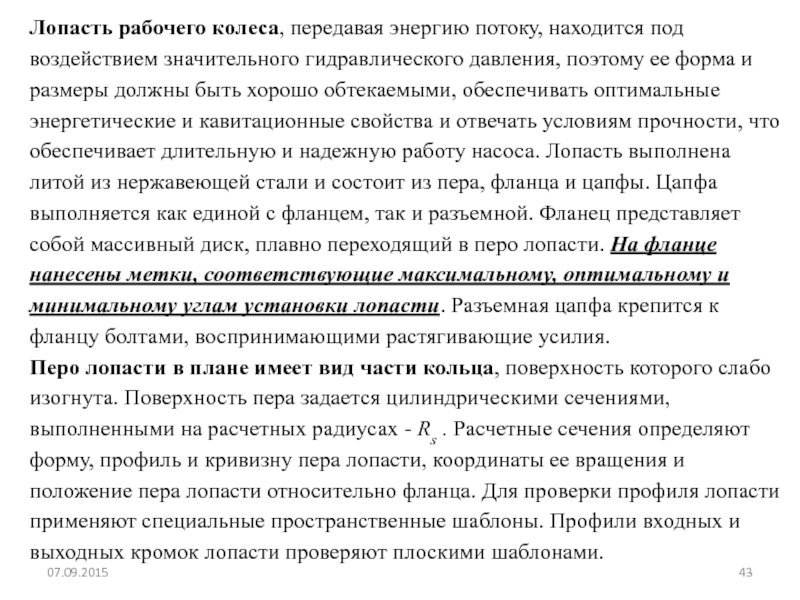

- 43. Лопасть рабочего колеса, передавая энергию потоку, находится

- 44. В поворотно-лопастных рабочих колесах наибольшее распространение получили

- 45. Рычаги механизма поворота закрепляются на лопастях неподвижно

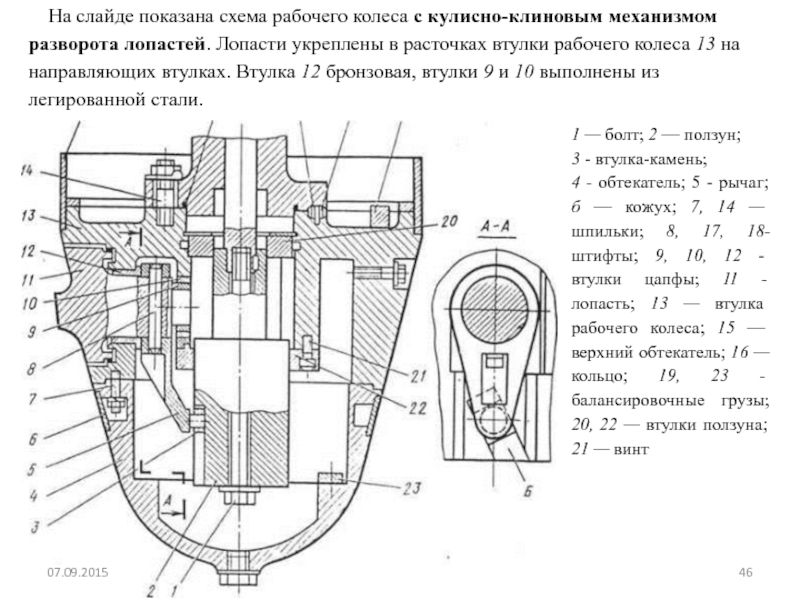

- 46. На слайде показана схема рабочего колеса с

- 47. Шток ручного или электромеханического привода механизма разворота

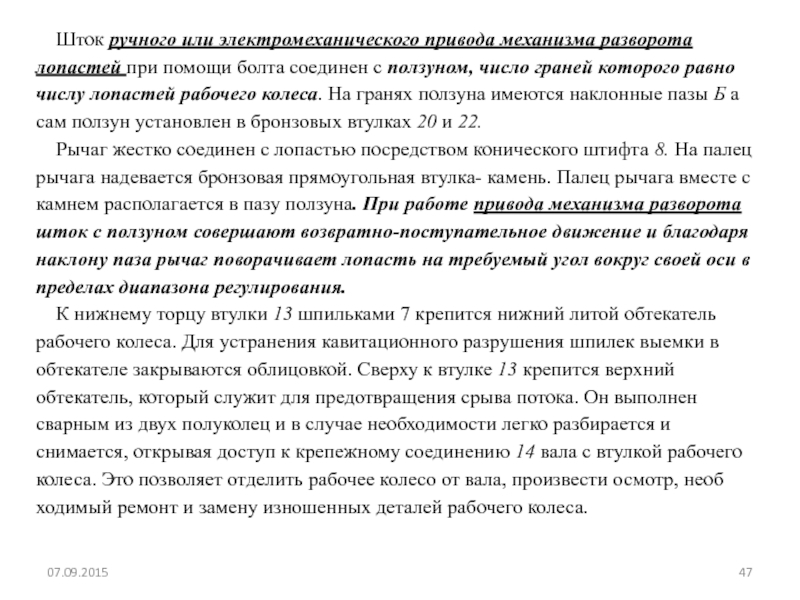

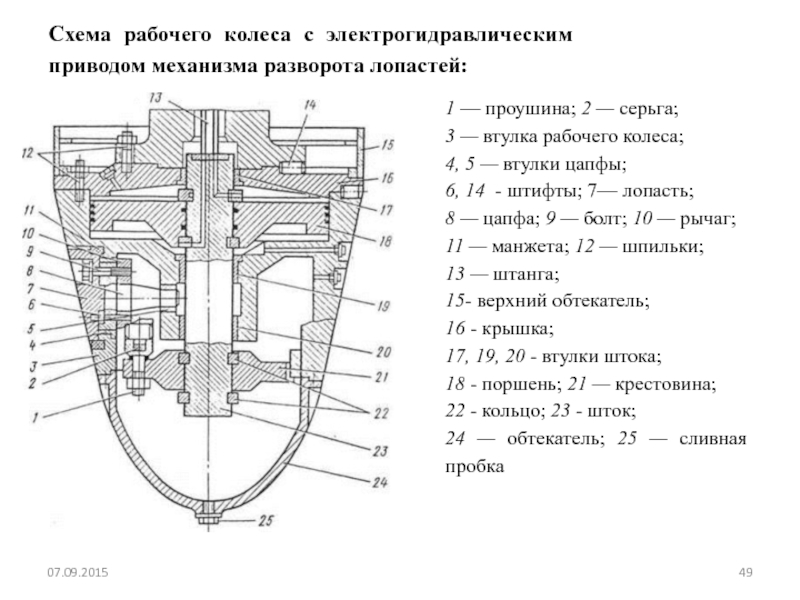

- 48. Кулисный механизмКривошипно-ползунный механизм

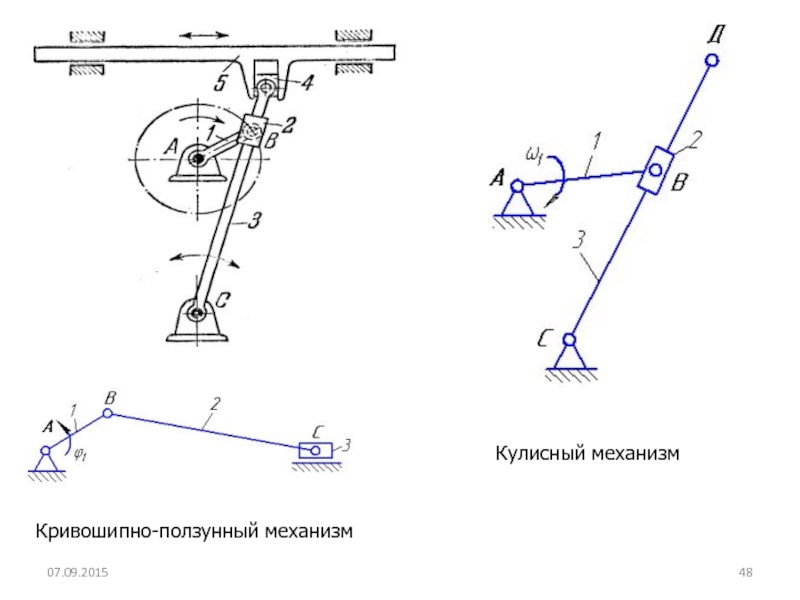

- 49. Схема рабочего колеса с электрогидравлическим приводом механизма

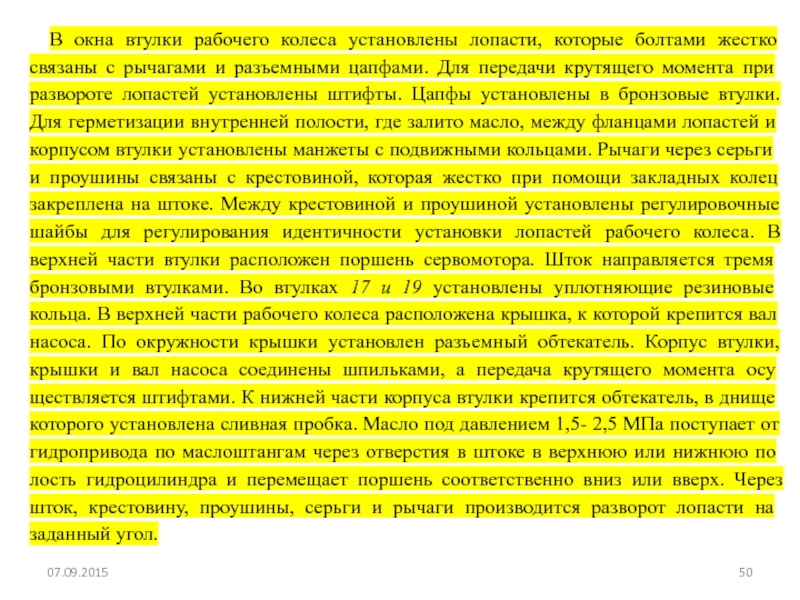

- 50. В окна втулки рабочего колеса установлены лопасти,

- 51. ПРИВОДЫ МЕХАНИЗМА

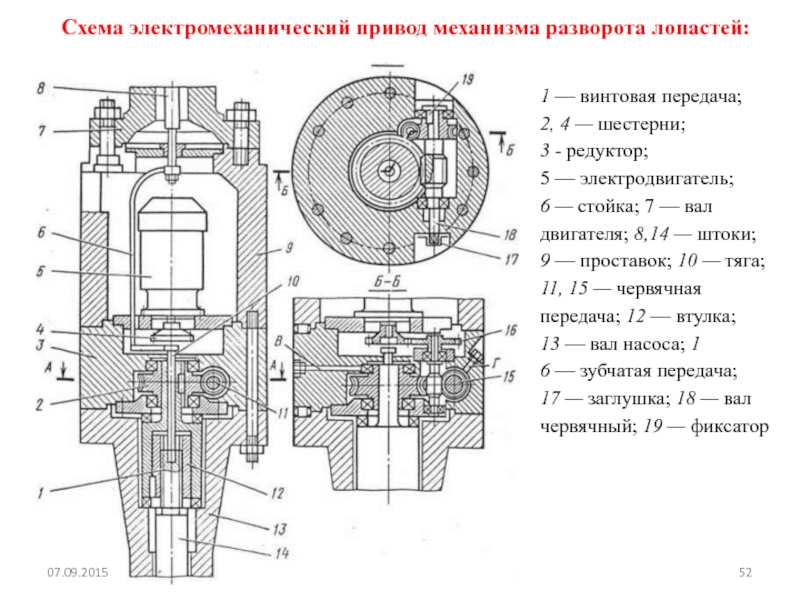

- 52. Схема электромеханический привод механизма разворота лопастей: 1

- 53. Электромеханический привод разворота лопастей размещается в специальном

- 54. Электромеханический привод позволяет производить разворот лопастей на

- 55. Схема ручного привода разворота лопастей Корпус

- 56. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1 ОРГАНИЗАЦИЯ РЕМОНТНЫХ РАБОТ НАСОСОВ АТОМНЫХ СТАНЦИЙ СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

НАСОСОВ

Слайд 2СИСТЕМА ТЕХНИЧЕСКОГО РЕМОНТА И ОБСЛУЖИВАНИЯ ТЕХНИЧЕСКИХ СРЕДСТВ

1. ОСНОВНЫЕ ТЕРМИНЫ И

ОПРЕДЕЛЕНИЯ

Слайд 3Ремонт крупного насосного оборудования насосов АС организуют в соответствии с

системой технического обслуживания и ремонта, которая представляет собой совокупность взаимосвязанных

средств, технической документации и исполнителей, необходимых для поддержания и восстановления качества изделия, входящих в эту систему. В основу системы положено сочетание технического обслуживания и планово-периодических ремонтов.

Техническое обслуживание - комплекс операций по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении, транспортировании.

Ремонт - комплекс операций по устранению неисправности, восстановлению работоспособности и ресурса изделия или его составных частей.

Слайд 4 Согласно сложившейся системе все виды ремонта планируются

в заранее установленной последовательности, через определенные интервалы отработанного времени.

Характер требующихся ремонтов, сроки их выполнения, примерные объемы, а также выявление изношенных деталей, подлежащих замене, определяются на основе сведений о техническом состоянии насосного оборудования, полученных при предварительных технических осмотрах непосредственно перед ремонтом.Слайд 5При ремонте крупного насосного оборудования используется следующая терминология:

капитальный ремонт -

ремонт, выполняемый для восстановления исправности и полного или близкого к

полному ресурса оборудования с заменой или восстановлением любых его частей, включая базовые, и их регулировкой;текущий ремонт - ремонт, выполняемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования и состоящий из замены и восстановления его отдельных частей, их регулировки, а также контроля технического состояния составных частей;

регламентированный ремонт - плановый ремонт, выполняемый с периодичностью и в объеме, которые установлены в эксплуатационной документации независимо от технического состояния изделия в момент начала ремонта;

ремонт по техническому состоянию - плановый ремонт, при котором периодический контроль технического состояния выполняется в объеме, установленном в нормативно-технической документации, а момент начала ремонта определяется техническим состоянием изделия;

обезличенный ремонт - ремонт, при котором не сохраняется принадлежность восстанавливаемых составных частей к определенному экземпляру изделия;

не обезличенный ремонт - ремонт, при котором сохраняется принадлежность восстановленных частей к определенному экземпляру изделий;

Слайд 6агрегатный ремонт - обезличенный ремонт, при котором неисправные сборочные единицы

заменяются новыми или заранее отремонтированными;

ремонтопригодность - свойство оборудования, заключающееся в

его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем технического обслуживания и ремонтов. Ремонтопригодность характеризуется средним временем восстановления, стоимостью ремонта и технического обслуживания;работоспособность - состояние оборудования, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями технической документации;

предельное состояние - состояние объекта, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого снижения эффективности эксплуатации ниже допустимой, необходимости проведения капитального ремонта, неустранимого изменения заданных параметров ниже установленных пределов, неустранимого нарушения требований правил техники безопасности;

трудоемкость ремонта - трудозатраты на проведение одного ремонта данного вида;

срок службы - календарная продолжительность эксплуатации оборудования до возникновения предельного состояния или списания. Различают следующие сроки службы: до первого капитального ремонта, между капитальными ремонтами (ремонтный цикл), до списания и средний;

ремонтный цикл Т - наработка оборудования между двумя плановыми капитальными ремонтами, а для вновь вводимого оборудования - наработка от ввода в эксплуатацию до первого капитального ремонта;

межремонтный период t - наработка оборудования между двумя плановыми ремонтами. Продолжительность межремонтного периода устанавливается исходя из наработки до первого отказа группы быстроизнашивающихся деталей и сборочных единиц.

Слайд 7ВИДЫ И ОБЪЕМЫ РЕМОНТОВ, РЕМОНТНЫЕ ЦИКЛЫ

Система технического обслуживания и ремонта насосного оборудования включает

следующие основные виды ремонтных работ:техническое обслуживание;

текущий ремонт;

капитальный ремонт.

Техническое обслуживание включает в себя

комплекс работ по уходу за насосным оборудованием:

проведение осмотров,

систематическое наблюдение за их исправным состоянием,

соблюдением правил эксплуатации и инструкций заводов-изготовителей, устранение мелких неисправностей,

контроль и осуществление необходимых мер по экономному расходованию всех видов энергоресурсов.

Техническое обслуживание производится силами оперативного или оперативно-ремонтного персонала в процессе эксплуатации насосного оборудования.

Слайд 8Осмотры являются важнейшей функцией технического обслуживания и фактором, обеспечивающим безаварийную

работу насосного оборудования.

Как самостоятельная операция осмотры планируются перед текущим

и капитальным ремонтами. Во время осмотра проверяют состояние оборудования, производят чистку, промывку, продувку, ремонт изоляции, доливку или замену масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют состав и объем работ, подлежащих выполнению при очередном текущем или капитальном ремонте.

Слайд 9Текущий ремонт - это минимальный по объему плановый ремонт, имеющий

профилактическую направленность. Чисткой, проверкой, заменой быстроизнашивающихся частей, наладкой и регулировкой

оборудования и аппаратуры достигается поддержание оборудования в работоспособном состоянии до следующего капитального ремонта. Хотя текущий ремонт выполняется с остановкой насосного агрегата и отключением его от сетей, по своему объему он непродолжителен, производится без полной разборки сборочных единиц путем ремонта наиболее изношенных из них.При текущем ремонте открывают люк в насосе, осматривают всю проточную часть, измеряют зазоры между валом и вкладышами подшипников насоса и двигателя, лопастями и камерой рабочего колеса (в осевых насосах), уплотняющим и защитным кольцами щелевого уплотнения рабочего колеса (в центробежных насосах), проверяют вертикальность, излом общей линии вала и центровку ротора насосного агрегата.

Слайд 10На основании осмотра и измерений принимают решение по устранению выявленных

неисправностей, восстановлению или замене быстроизнашивающихся частей, а также выполнению регулировок

и настроек.Во время текущего ремонта крупных насосов, как правило, заменяют направляющие подшипники с лигнофолиевыми вкладышами и производят регулировку зазоров в сегментных подшипниках, заменяют кольца сальниковой набивки и резиновые манжеты в сальниковых и торцевых уплотнениях вала, проверяют идентичность углов установки лопастей и работоспособность механизма разворота лопастей, проверяют герметичность соединений рабочего колеса, проточной части и системы технического водоснабжения.

Слайд 11Капитальный ремонт - наибольший по объему плановый ремонт, который заключается

в полной разборке насосного агрегата и его составных частей, восстановлении

или замене изношенных деталей и сборочных единиц, регулировании, наладке и испытании по программе и методике, составленным согласно эксплуатационной и ремонтной документации.Капитальный ремонт крупных насосов проводят на месте их установки. Ремонт и восстановление изношенных деталей и сборочных единиц осуществляют на специализированном ремонтном предприятии.

После капитального ремонта параметры насоса, размеры сопрягаемых поверхностей должны соответствовать техническим требованиям, предъявляемым к новому оборудованию

Слайд 12 Потребность в ремонте насосов и

их составных частей существенно зависит от конкретных условий эксплуатации.

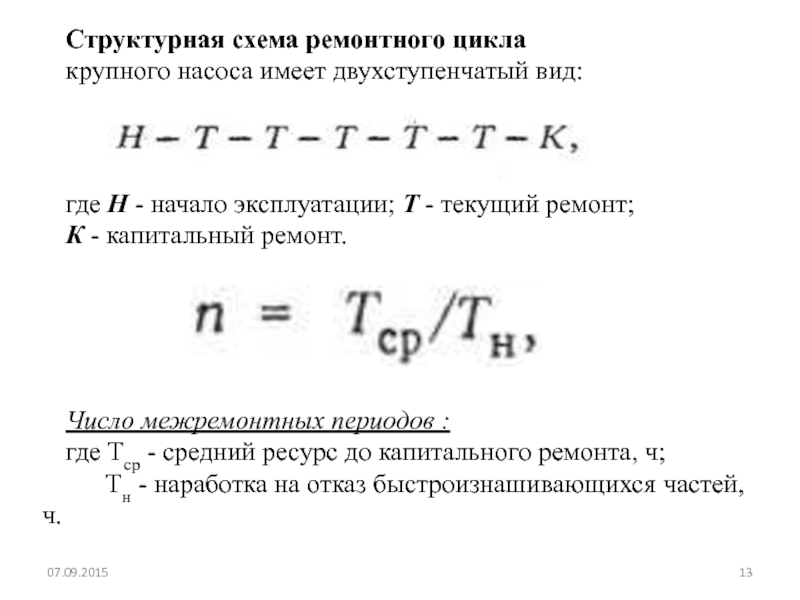

Виды ремонтов, ремонтный цикл, межремонтный период и расход запасных частей, указываемые в технической документации, устанавливаются для средних показателей надежности. При этом расчеты выполняются из условия, что насосы перекачивают относительно чистую воду с содержанием взвешенных частиц не более 3 кг/м3. В связи с этим потребность в ремонте насосов для конкретных условий может существенно отличаться от расчетной. Для этого на основании данных подконтрольной эксплуатации организации разрабатывают структурную схему ремонтного цикла, которая представляет собой схематическое изображение последовательности видов ремонтов насоса. Слайд 13Структурная схема ремонтного цикла

крупного насоса имеет двухступенчатый вид:

где Н

- начало эксплуатации; Т - текущий ремонт;

К - капитальный

ремонт.Число межремонтных периодов :

где Тср - средний ресурс до капитального ремонта, ч;

Тн - наработка на отказ быстроизнашивающихся частей, ч.

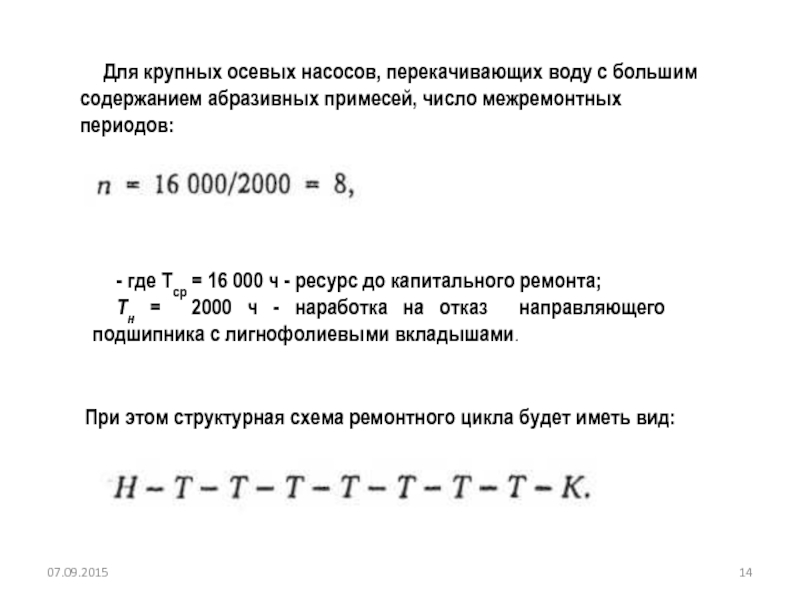

Слайд 14Для крупных осевых насосов, перекачивающих воду с большим содержанием абразивных

примесей, число межремонтных периодов:

- где Тср = 16 000 ч

- ресурс до капитального ремонта; Тн = 2000 ч - наработка на отказ направляющего подшипника с лигнофолиевыми вкладышами.

При этом структурная схема ремонтного цикла будет иметь вид:

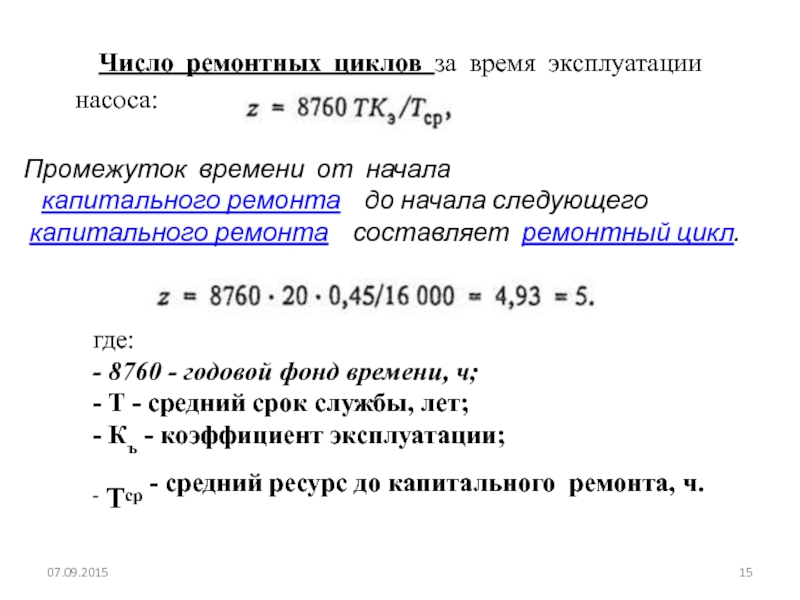

Слайд 15Число ремонтных циклов за время эксплуатации насоса:

где:

- 8760 -

годовой фонд времени, ч;

- Т - средний срок службы,

лет; - Къ - коэффициент эксплуатации;

- Tср - средний ресурс до капитального ремонта, ч.

Промежуток времени от начала

капитального ремонта до начала следующего

капитального ремонта составляет ремонтный цикл.

Слайд 16 В ремонтный циклвключают длительность работы оборудования и длительность простоя в текущем

ремонте. Ремонтный цикл характеризуется продолжительностьюи структурой.

Структура ремонтного цикла определяется совокупностью, количеством

и порядком чередования ремонтных и профилактических работ на протяжении ремонтного цикла. Для установления структуры ремонтного цикла необходимо знать сроки службы деталей машины или механизма.

В общем виде ее можно записать следующим образом :

К—Т—Т—Т—Т—К.

Это означает, что ремонтный цикл состоит из одного капитального и четырех текущих ремонтов.

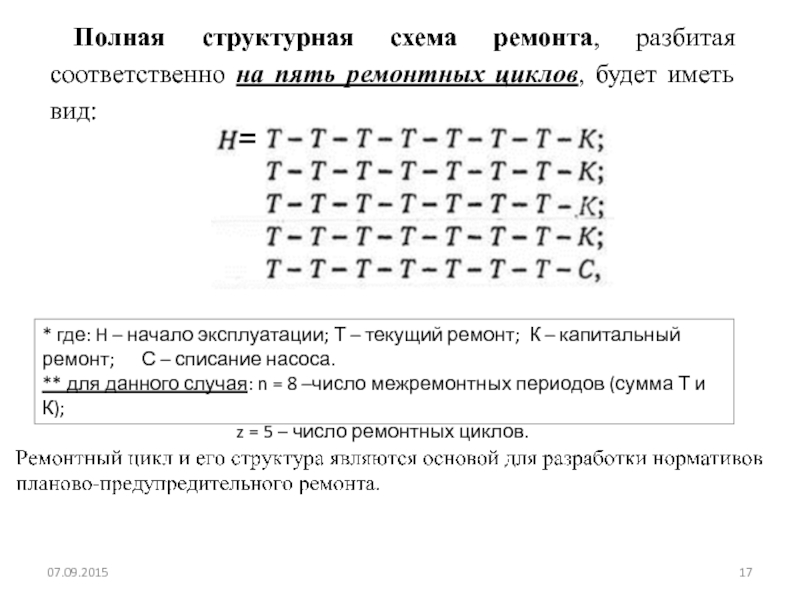

Слайд 17Полная структурная схема ремонта, разбитая соответственно на пять ремонтных циклов,

будет иметь вид:

* где: H – начало эксплуатации; Т –

текущий ремонт; К – капитальный ремонт; С – списание насоса.** для данного случая: n = 8 –число межремонтных периодов (сумма Т и К);

z = 5 – число ремонтных циклов.

Слайд 18Ремонтная документация - это рабочая конструкторская документация, предназначенная для подготовки

ремонтного производства, ремонта и контроля насоса после ремонта.

Ремонтная документация на

крупные насосы разрабатывается на основе:рабочей конструкторской документации;

эксплуатационной документации;

анализа ремонтопригодности изделия и его составных частей;

технологической документации;

материалов подконтрольной эксплуатации;

результатов научно-исследовательских работ по исследованию технологических процессов ремонта;

прогрессивных методов восстановления изношенных деталей;

опыта ремонта крупных насосов на других ремонтных предприятиях;

анализа продолжительности гарантийных сроков эксплуатации отремонтированных насосов.

Слайд 19 Ремонтную документацию разрабатывают на изделие в

целом независимо от наличия ремонтной документации на составные части изделия

В

ремонтной документации необходимо учитывать, чтобы сохранялась взаимозаменяемость деталей и сборочных единиц, а также использовались такие способы ремонта, которые позволили бы в максимальной степени восстанавливать размеры деталей и других составных частей до первоначальных. В случаях, обоснованных техническими или экономическими факторами, допускается указывать ремонтные размеры

Способы ремонта, технические требования к отремонтированному насосу, параметры, определяющие эксплуатационные характеристики после ремонта, нормы расхода запасных частей и материалов и другие показатели, включаемые в ремонтную документацию, должны быть технически обоснованы и экспериментально проверены

Ремонтную документацию разрабатывают раздельно на текущий и капитальный ремонты насоса.

Текущий ремонт производится, как правило, по эксплуатационной документации. Документацию на текущий ремонт разрабатывают при необходимости.

Слайд 20При выполнении капитального ремонта используют в основном “Руководство по капитальному

ремонту”.

Руководство должно включать в себя:

Введение, приложения;

Организация ремонта;

Приемка в ремонт и хранение ремонтного фонда;

Демонтаж и разборка;

Технические требования на дефектацию и ремонт;

Ремонт деталей и составных частей;

Сборка, регулирование и настройка;

Испытание, проверка и приемка после ремонта;

Покрытие, смазка и консервация;

Маркировка, упаковка, транспортирование и хранение.

Слайд 21ПОДГОТОВИТЕЛЬНЫЕ ЭТАПЫ РЕМОНТНОГО ПРОИЗВОДСТВА

ОРГАНИЗАЦИОННАЯ, КОНСТРУКТОРСКАЯ И ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА РЕМОНТА

Организационная подготовка

ремонта - это совокупность работ, направленных на согласование выполнения технологических

операций и технологических процессов ремонта, обеспечивающих оптимальные затраты средств, труда и материаловОрганизационная подготовка начинается с составления ведомости объема работ и перечня сверхплановых работ, определяемых техническим состоянием агрегата перед ремонтом. Ведомость объема работ составляется на основе анализа записей в журналах ремонта и эксплуатации агрегата и в журналах дефектов, а также результатов испытания агрегата до ремонта.

Для руководства организационной подготовкой назначаются ответственные лица и устанавливается срок ее исполнения. Исходя из конкретных условий, определяют длительность подготовки.

Слайд 22Организационная подготовка включает также:

составление заявок на необходимые материалы, запасные

части и комплектующие изделия;

размещение заказов на механическую обработку крупногабаритных

деталей; составление и утверждение графика ремонта; оформление заказов на технологическую оснастку и инструмент;

составление графиков материально-технического снабжения;

заключение договоров с автотранспортным предприятием и составление графика обеспечения процесса ремонта автотранспортом.

Приказами назначают руководителей ремонта агрегата и представителей эксплуатации для проверки и приемки после ремонта его составных частей и узлов, а также для решения технических задач, требующих согласования

Неотъемлемой частью производственного процесса ремонта является его техническая подготовка, которая включает:

конструкторскую и

технологическую подготовки.

Слайд 23Конструкторская подготовка заключается в обеспечении ремонтного предприятия рабочими чертежами заводов-изготовителей

насосов, электродвигателей и вспомогательного оборудования, а также в разработке ремонтных

чертежей и технических условий на дефектацию и ремонт. Конструкторская подготовка включает также разработку чертежей на модернизацию агрегатов, специальные приспособления и технологическую оснастку, разработку документации по сооружению и оборудованию ремонтной площадки. Основным этапом в конструкторской подготовке является разработка ремонтных чертежей, которая проводится на основании рабочих чертежей завода-изготовителя.

Если рабочие чертежи отсутствуют, то для подлежащих изготовлению и восстановлению деталей составляют эскизы.

Слайд 24Технологическая подготовка состоит в обеспечении производства:

описаниями технологических процессов ремонта,

технологий изготовления запасных частей;

руководящими материалами по организации ремонта и

управлению им;нормами расхода материалов, запасных частей и комплектующих изделий на каждый ремонт;

нормами на выполнение ремонтных операций;

чертежами на специальные металлорежущие инструменты, станочную оснастку и специальные контрольно-измерительные инструменты;

временными технологическими указаниями по ремонту отдельных деталей;

инструкциями по различным видам испытаний сборочных единиц;

нормами расхода на металлорежущие и прочие инструменты, вспомогательные материалы.

В функции технологической службы входят также:

составление графиков ремонта;

участие в профессиональной подготовке рабочих;

периодическая подготовка предложений по совершенствованию ремонтного производства.

Слайд 25ПОДГОТОВКА ОБОРУДОВАНИЯ И РЕМОНТНОЙ ПЛОЩАДКИ

Ремонт крупных насосов осуществляется на месте

их установки. Поэтому каждый раз перед началом ремонта устраиваются ремонтные

площадки у ремонтируемого оборудования: на рабочем колесе, на направляющих подшипниках, на фланцевых соединениях валов, у электродвигателя и вспомогательного оборудования.Ремонтная площадка - это свободная площадь для перегрузочных операций и размещения при капитальном ремонте сборочных единиц и деталей оборудования, ремонтных приспособлений и оснастки, а также для выполнения ремонтных операций, которые по условиям технологии необходимо производить вблизи ремонтируемого оборудования.

Ремонтные площадки должны быть оборудованы энергетическими разводками и находиться в зоне действия грузоподъемного средства.

Слайд 26Особое внимание при оборудовании ремонтных площадок уделяют обеспечению безопасных условий

труда и созданию нормальных санитарно-гигиенических условий.

Ремонтируемый насосный агрегат ограждают от

других агрегатов, находящихся в эксплуатации. Зона, в которой создается производственная опасность травмирования людей, является опасной. Границы опасных зон должны быть перед началом работ обозначены предупредительными знаками и надписями или ограждениями.На ремонтных площадках отводят места для курения и отдыха ремонтного персонала, устанавливают бачки с питьевой кипяченой

водой и аптечку - шкафчик с набором необходимых медикаментов, хранят приспособления для транспортировки пострадавших.

На ремонтных площадках, расположенных ниже уровня нижнего бьефа, хранят на видном месте спасательные пояса.

Ремонтные площадки, расположенные в пожароопасных местах, оборудуют средствами пожаротушения: пожарными рукавами, песком, ведрами, покрывалами и кошмами, баграми, лопатами, пожарными топорами, огнетушителями.

Слайд 28ОСОБЕННОСТИ КОНСТРУКЦИИ ОСЕВЫХ НАСОСОВ

Принятая маркировка осевых насосов расшифровывается следующим образом:

О - с жестко- закрепленными лопастями рабочего колеса;

ОП - с поворотными лопастями рабочего колеса; В - с вертикальным расположением вала;

Г - с горизонтальным расположением вала;

К - с подводом камерного типа;

МК - малогабаритный с камерным подводом;

МБК - моно-блочный с камерным подводом;

Э - с электроприводом разворота лопастей;

ЭГ - с электрогидроприводом разворота лопастей;

КЭ - с подводом камерного типа и электроприводом поворота лопастей;

цифрами 2, 3, 5, 6, 10, 11 и 16 обозначается номер модели типового колеса, а цифрами, стоящими после номера модели, - диаметр рабочего колеса, см.

Слайд 29Компоновка основных узлов всех вертикальных осевых насосов идентична, их конструктивные

отличия зависят от типоразмера. На рис. 2.2 представлена конструкция осевого

насоса типа ОПВ-260ЭГ, состоящего из корпусных частей и ротора.Корпусные детали насоса образуют проточную часть и включают в себя компенсирующее сальниковое уплотнение, закрепленное на горловине подводящего колена, переходной конус, камеру рабочего колеса, выправляющий аппарат, диффузор с люком и отводящее колено.

Слайд 30Например, осевой вертикальный поворотно-лопастный насос модели 10 с рабочим колесом

260 см. с электрогидроприводом поворота лопастей и коленчатым подводом воды

маркируется таким образом: ОПР10-260ЭГ.Горизонтальные осевые насосы имеют рабочие колеса с жестким креплением лопастей с диаметрами, равными 150, 250, 300, 420, 550 и 700 мм,

Вертикальные насосы имеют диаметры рабочих колес 470, 550, 700, 870, 1100, 1450, 1850, 2600 мм, а насосы с поворотными лопастями - 870 мм и более.

Подача осевых насосов составляет от 0,072 до 40,5 м3/с,

а напор - от 2,5 до 26 м. Они предназначены для подачи воды или других жидкостей, сходных с водой по вязкости и химической активности, с содержанием взвешенных частиц не более 3 г/л (в том числе абразивных частиц не более 2%) и температурой не более 35 °С.

Слайд 31Ротор насоса состоит из вала и рабочего колеса, который установлен

в верхнем и нижнем направляющих подшипниках скольжения с лигнофолиевыми или

резиновыми вкладышами. Смазка подшипников осуществляется перекачиваемой водой, содержащей менее 0,5 кг/м3 взвешенных частиц. Если в перекачиваемой воде взвешенных частиц содержится более 0,5 кг/м3, то ее предварительно очищают, а затем подают в подшипники под напором, превышающим на 7 м напор насоса. Расход воды на смазку каждого подшипника при диаметрах рабочего колеса D < 100 мм составляет 0,5 л/с; при D = 1450 - 1850 мм - 1 л/с; при D = = 2600 мм - 2 л/с. Уплотнения вала предотвращают попадание загрязненной перекачиваемой воды в зону подшипника.Слайд 32Характерной особенностью средних и крупных осевых насосов является их тесная

конструктивная связь со строительной частью здания насосной станции. На сл.

30 показана схема установки осевого вертикального насоса с диаметром рабочего колеса 2600 мм. Коленчатый подвод воды к насосу выполнен в бетонной части здания. Этот подвод на входе имеет прямоугольную форму, которая в дальнейшем переходит в круговую. Насос жестко соединен со строительной частью насосной станции, в которой выполнены проемы для демонтажа съемных частей. Коленчатый подвод и насос соединяются между собой герметично с помощью компенсирующего сальникового уплотнения. Отвод перекачиваемой воды от насоса осуществляется по стальном/ напорному трубопроводу, жестко соединенному с насосом. Привод насоса осуществляется вертикальным электродвигателем, валы насоса и электродвигателя жестко соединены фланцевой муфтой. Ротор насоса вращается против часовой стрелки (если смотреть сверху, со стороны электродвигателя). В вертикальных насосах осевую нагрузку от реакции воды и массы вращающегося ротора воспринимает подпятник электродвигателя.Слайд 33Схема установки осевого насоса типа ОПВ-260: 1 - коленчатый подвод;

2 - напорный трубопровод; 3 - муфта; 4 - электродвигатель

и

типа СШВ-260ЭГ: 1 - подвод; 2 — горловина; 3 - уплотнение; 4 - переходной конус; 5 - камера рабочего колеса; б — выправляющий аппарат; 7 — люк; 8 - диффузор; 9 - отвод; 10, 15 — верхний и нижний ОПВ-260:

Слайд 34Корпусные детали насоса образуют проточную часть и включают в себя

компенсирующее сальниковое уплотнение, закрепленное на горловине подводящего колена, переходной конус,

камеру рабочего колеса, выправляющий аппарат, диффузор с люком и отводящее колено. Ротор насоса состоит из вала и рабочего колеса, который установлен в верхнем и нижнем направляющих подшипниках скольжения с лигнофолиевыми или резиновыми вкладышами.В качестве поверхностей скольжения в подшипниках используются лигнофолиевые и обрезиненные вкладыши. Направляющий подшипник с лигнофолиевыми вкладышами состоит из литого, чугунного или стального, разъемного корпуса, по внутреннему диаметру которого напрессованы лигнофолиевые вкладыши. Вкладыши от смещения и выпадания удерживаются упорными металлическими планками. Для изготовления вкладышей применяют древесно-слоистый пластик марок ДСП-А или ДСП-Б-10. Корпус подшипника выполнен из двух половин, соединенных между собой болтами. На наружной поверхности корпуса имеются фланец и посадочные пояски, с помощью которых он центрируется и закрепляется в корпусных частях насоса.

Слайд 35Смазка подшипников осуществляется перекачиваемой водой, содержащей менее 0,5 кг/м3 взвешенных

частиц. Если в перекачиваемой воде взвешенных частиц содержится более 0,5

кг/м3, то ее предварительно очищают, а затем подают в подшипники под напором, превышающим на 7 м напор насоса. Расход воды на смазку каждого подшипника при диаметрах рабочего колеса D < 1000 мм составляет 0,5 л/с; при D = 1450 - 1850 мм - 1 л/с; при D = 2600 мм - 2 л/с. Уплотнения вала предотвращают попадание загрязненной перекачиваемой воды в зону подшипника.При D < 1450 мм корпус насоса крепят к фундаменту на бетонных тумбах,

при D = 1850 мм диффузор устанавливают опорным фланцем на промежуточном перекрытии и заливают бетоном и при D = 2600 мм корпусные части (кроме камеры и переходного конуса) заливают в бетон.

Насосы типа ОН при D < 870 мм устанавливают с подводом камерного типа, при D = 870 - 1100 мм - с изогнутой всасывающей трубой или подводом камерного типа, а при D > 1100 мм - только с изогнутой всасывающей трубой.

Слайд 36Осевые насосы изготавляют с коленчатым отводом, изогнутым под углом 60°

к оси насоса, за исключением малогабаритных насосов, у которых отвод

изогнут под углом 90°.В насосах с поворотными лопастями рабочего колеса применяют механизм разворота двух типов: электромеханический (электропривод) и электрогидромеханический (электрогидропривод).

Электропривод устанавливают в насосах с диаметрами рабочих колес до 1100 мм. При диаметре, равном 1450 мм, применяют электрические и электрогидравлические приводы, а при диаметрах, составляющих 1850 и 2600 мм, - только электрогидроприводы.

Слайд 37В осевом насосе вода из источника по подводящему колену и

переходному конусу поступает на профилированные лопасти вращающегося рабочего колеса.

В

результате силового воздействия лопастей на жидкость создается движение потока. При этом силы давления лопастей на поток создают вынужденное вращательное и поступательное движение жидкости, увеличивая ее давление и скорость. Для устранения вращательного движения жидкости служит выправляющий аппарат, в лопатках которого тангенциальные скорости преобразуются в статическое давление и поток направляется параллельно оси насоса. Далее вода попадает через диффузор в отвод, где поток изменяет направление на 60°. Затем она подается в напорный трубопровод.ПРИНЦИП ДЕЙСТВИЯ:

Слайд 39По характеристике выделяют режимы:

- оптимальный - режим работы насоса при

наибольшем значении КПД ( η- 87%);

- номинальный - режим, обеспечивающий

заданные параметры насоса и находящийся в рабочей части характеристики. Рабочая часть характеристики - зона характеристики насоса, в пределах которой рекомендуется длительная его эксплуатация (на рисунке ограничена жирными линиями).

Рабочая часть характеристики определяется допустимым снижением КПД на 2-3% от максимального его значения.

Слайд 40РАБОЧЕЕ КОЛЕСО ОСЕВОГО НАСОСА

1 — лопасть;

2 — втулка;

3,4

— обтекатели верхний и нижний

Рабочее колесо осевого насоса является основной

деталью, преобразующей механическую энергию электродвигателя в энергию перекачиваемой жидкости. Рабочие колеса представляют собой один из наиболее ответственных узлов, который состоит из большого числа сложных по форме и значительных по габаритам и массе деталей. Рабочее колесо имеет следующие основные части: втулку, в расточках которой установлены лопасти, верхний и нижний обтекатели.Слайд 41Рабочие колеса имеют от трех до шести лопастей.

Колеса у

моделей 06 - трехлопастные, у моделей 05 и 04 -

четырехлопастные, у моделей 02 - пятилопастные, а у моделей 03 и 10 - шестилопастные.В насосах с жесткозакрепленными лопастями рабочего колеса лопасти привариваются на заводе-изготовителе к втулке под определенным углом в соответствии с требуемой характеристикой.

Рабочие колеса насосов типа ОПВ имеют поворотные лопасти и механизм для их разворота, размещенный внутри втулки.

Втулка рабочего колеса выполнена литой из углеродистой стали. Во втулке выполнены радиальные расточки, в которые запрессованы бронзовые втулки, являющиеся опорами для цапф лопастей. Внутри втулки имеются расточки для установки сопрягаемых деталей механизма поворота лопастей. Верхним фланцем втулка центрируется и прикрепляется к фланцу вала насоса, а к нижнему фланцу закрепляется обтекатель. Внутренняя плоскость втулки должна выдерживать гидравлические испытания с использованием масла под давлением не менее 0,5 МПа.

Слайд 42Лопасть рабочего колеса (а) и сечения, выполненные на расчетных радиусах

(б): 1 — перо; 2 — фланец;

3 — цапфа;

4, 5 — входная и выходная кромки; 6, 7 — максимальный и минимальный разворотыСлайд 43Лопасть рабочего колеса, передавая энергию потоку, находится под воздействием значительного

гидравлического давления, поэтому ее форма и размеры должны быть хорошо

обтекаемыми, обеспечивать оптимальные энергетические и кавитационные свойства и отвечать условиям прочности, что обеспечивает длительную и надежную работу насоса. Лопасть выполнена литой из нержавеющей стали и состоит из пера, фланца и цапфы. Цапфа выполняется как единой с фланцем, так и разъемной. Фланец представляет собой массивный диск, плавно переходящий в перо лопасти. На фланце нанесены метки, соответствующие максимальному, оптимальному и минимальному углам установки лопасти. Разъемная цапфа крепится к фланцу болтами, воспринимающими растягивающие усилия.Перо лопасти в плане имеет вид части кольца, поверхность которого слабо изогнута. Поверхность пера задается цилиндрическими сечениями, выполненными на расчетных радиусах - Rs . Расчетные сечения определяют форму, профиль и кривизну пера лопасти, координаты ее вращения и положение пера лопасти относительно фланца. Для проверки профиля лопасти применяют специальные пространственные шаблоны. Профили входных и выходных кромок лопасти проверяют плоскими шаблонами.

Слайд 44В поворотно-лопастных рабочих колесах наибольшее распространение получили кривошипно-шатунный и кулисный

механизмы поворота лопастей с ручным, электромеханическим и электрогидравлическим приводами.

Пример конструкции

кривошипно-шатунного механизма поворота лопастей, расположенного во внутренней полости втулки, где:1 — болт; 2 — лопасть;

3 — обтекатель; 4 — манжета;

5, 8 — втулки; 6 - крестовина;

7 — штифт; 9 — рычаг; 10 — шток насоса; 11 — шпонка; 12 — кольцо;

13 — планка; 14 — втулка;

15 — подшипник; 16 - палец;

17 - проушина; 18 - ограничительная шайба

Лопасти устанавливаются на подшипниках скольжения, состоящих из передней 5 и задней 8 бронзовых втулок.

Слайд 45Рычаги механизма поворота закрепляются на лопастях неподвижно с помощью конических

штифтов и удерживают своей боковой поверхностью лопасти от осевого перемещения.

Соединительные планки связывают рычаги с проушинами через пальцы, запрессованные в них совместно с шарнирными подшипниками. Крестовина с помощью болта и шпонки жестко соединена со штоком механизма привода.Для смазки деталей механизма внутренняя полость втулки рабочего колеса и обтекателя заполняется консервационной смазкой. Место сопряжения лопасти и втулки рабочего колеса уплотняется резиновой манжетой.

Соединение рабочего колеса с валом насоса - фланцевое при помощи шпилек и цилиндрических шпонок. Место соединения уплотняется резиновым кольцом.

При развороте лопастей ручным или электромеханическим приводом его шток совместно с крестовиной совершает поступательное движение вверх или вниз. При этом крестовина через проушину и соединительные планки воздействует на рычаг, который, поворачиваясь, разворачивает лопасть рабочего колеса.

В рабочем колесе предусмотрен ограничитель разворота лопастей в конечных положениях. При полном закрытии лопастей крестовина упирается в нижний торец втулки рабочего колеса, при развороте на открытие - в ограничительную шайбу.

Слайд 46На слайде показана схема рабочего колеса с кулисно-клиновым механизмом разворота

лопастей. Лопасти укреплены в расточках втулки рабочего колеса 13 на

направляющих втулках. Втулка 12 бронзовая, втулки 9 и 10 выполнены из легированной стали.1 — болт; 2 — ползун;

3 - втулка-камень;

4 - обтекатель; 5 - рычаг; б — кожух; 7, 14 — шпильки; 8, 17, 18- штифты; 9, 10, 12 - втулки цапфы; 11 - лопасть; 13 — втулка рабочего колеса; 15 — верхний обтекатель; 16 — кольцо; 19, 23 - балансировочные грузы; 20, 22 — втулки ползуна; 21 — винт

Слайд 47Шток ручного или электромеханического привода механизма разворота лопастей при помощи

болта соединен с ползуном, число граней которого равно числу лопастей

рабочего колеса. На гранях ползуна имеются наклонные пазы Б а сам ползун установлен в бронзовых втулках 20 и 22.Рычаг жестко соединен с лопастью посредством конического штифта 8. На палец рычага надевается бронзовая прямоугольная втулка- камень. Палец рычага вместе с камнем располагается в пазу ползуна. При работе привода механизма разворота шток с ползуном совершают возвратно-поступательное движение и благодаря наклону паза рычаг поворачивает лопасть на требуемый угол вокруг своей оси в пределах диапазона регулирования.

К нижнему торцу втулки 13 шпильками 7 крепится нижний литой обтекатель рабочего колеса. Для устранения кавитационного разрушения шпилек выемки в обтекателе закрываются облицовкой. Сверху к втулке 13 крепится верхний обтекатель, который служит для предотвращения срыва потока. Он выполнен сварным из двух полуколец и в случае необходимости легко разбирается и снимается, открывая доступ к крепежному соединению 14 вала с втулкой рабочего колеса. Это позволяет отделить рабочее колесо от вала, произвести осмотр, необходимый ремонт и замену изношенных деталей рабочего колеса.

Слайд 49Схема рабочего колеса с электрогидравлическим приводом механизма разворота лопастей:

1 —

проушина; 2 — серьга;

3 — втулка рабочего колеса;

4,

5 — втулки цапфы; 6, 14 - штифты; 7— лопасть;

8 — цапфа; 9 — болт; 10 — рычаг;

11 — манжета; 12 — шпильки;

13 — штанга;

15- верхний обтекатель;

16 - крышка;

17, 19, 20 - втулки штока;

18 - поршень; 21 — крестовина;

22 - кольцо; 23 - шток;

24 — обтекатель; 25 — сливная пробка

Слайд 50В окна втулки рабочего колеса установлены лопасти, которые болтами жестко

связаны с рычагами и разъемными цапфами. Для передачи крутящего момента

при развороте лопастей установлены штифты. Цапфы установлены в бронзовые втулки. Для герметизации внутренней полости, где залито масло, между фланцами лопастей и корпусом втулки установлены манжеты с подвижными кольцами. Рычаги через серьги и проушины связаны с крестовиной, которая жестко при помощи закладных колец закреплена на штоке. Между крестовиной и проушиной установлены регулировочные шайбы для регулирования идентичности установки лопастей рабочего колеса. В верхней части втулки расположен поршень сервомотора. Шток направляется тремя бронзовыми втулками. Во втулках 17 и 19 установлены уплотняющие резиновые кольца. В верхней части рабочего колеса расположена крышка, к которой крепится вал насоса. По окружности крышки установлен разъемный обтекатель. Корпус втулки, крышки и вал насоса соединены шпильками, а передача крутящего момента осуществляется штифтами. К нижней части корпуса втулки крепится обтекатель, в днище которого установлена сливная пробка. Масло под давлением 1,5- 2,5 МПа поступает от гидропривода по маслоштангам через отверстия в штоке в верхнюю или нижнюю полость гидроцилиндра и перемещает поршень соответственно вниз или вверх. Через шток, крестовину, проушины, серьги и рычаги производится разворот лопасти на заданный угол.Слайд 51ПРИВОДЫ МЕХАНИЗМА

РАЗВОРОТА ЛОПАСТЕЙ

Электромеханический привод разворота лопастей

Ручной привод разворота лопастей

Гидравлический привод разворота лопастей рабочего колеса

Слайд 52Схема электромеханический привод механизма разворота лопастей:

1 — винтовая передача;

2, 4 — шестерни;

3 - редуктор;

5 — электродвигатель;

6 — стойка; 7 — вал двигателя; 8,14 — штоки;

9 — проставок; 10 — тяга; 11, 15 — червячная передача; 12 — втулка;

13 — вал насоса; 1

6 — зубчатая передача;

17 — заглушка; 18 — вал червячный; 19 — фиксатор

Слайд 53Электромеханический привод разворота лопастей размещается в специальном проставке, который устанавливается

на ротор насоса между фланцами вала насоса и вала электродвигателя.

Привод включает в себя редуктор, электродвигатель и винтовую передачу. Трехступенчатый редуктор состоит из зубчатой цилиндрической передачи, первой 15 и второй 11 ступеней червячных передач. Корпус редуктора разъемный и состоит из верхнего и нижнего проставок. В верхнем проставке располагаются электродвигатель и стойка привода, которая жестко связывает шток насоса через тягу указателя со штоком узла дистанционного указателя разворота лопастей. В нижнем проставке корпуса располагается редуктор механизма привода, внутренняя полость которого заполняется маслом. Привод редуктора осуществляется реверсивным электродвигателем.

При необходимости изменения угла установки лопастей включается питание электродвигателя, вращение от которого передается зубчатой цилиндрической паре, а затем через первую и вторую червячные передачи - на винтовую пару, где оно преобразуется в возвратно-поступательное движение штока насоса.

Винтовая передача располагается в полом валу насоса. Передача состоит из резьбовой втулки, жестко связанной с шестерней второй червячной ступени, и штока насоса, имеющего трапецеидальную резьбу.

Слайд 54Электромеханический привод позволяет производить разворот лопастей на заданный угол с

пульта управления как на ходу, так и при остановленном насосе.

Конструкция привода позволяет производить и ручной разворот лопастей при остановленном насосе.С этой целью в конструкции предусмотрен фиксатор, позволяющий выводить из зацепления силовую передачу редуктора. С помощью торцевого ключа червячный вал 18 при снятых заглушке и фиксаторе приводится во вращение, которое передается резьбовой втулке 12 винтовой передачи, а затем преобразуется в возвратно-поступательное движение штока насоса.

Для дистанционного управления и контроля за положением лопастей рабочего колеса применяются две схемы контроля: сельсинная и импульсная. В датчике осевое перемещение штока преобразуется в электрический сигнал, который передается на вторичный показывающий прибор, установленный на щите управления.

Слайд 55Схема ручного привода разворота лопастей

Корпус привода располагается между

фланцами валов насоса и электродвигателя. Привод состоит из двух передач:

червячной и винтовой. Червячная шестерня, закрепленная на валу насоса с помощью подшипника скольжения, имеет внутреннюю трапецеидальную резьбу и является одновременно элементом винтовой передачи. При вращении торцевым ключом червяка вращается червячное колесо, которое своей внутренней винтовой нарезкой воздействует на шток насоса, заставляя его совершать поступательное движение вверх или вниз в зависимости от направления вращения колеса.Угол установки лопастей в рабочем колесе контролируется с помощью подвижной шкалы, закрепленной на червячном валу. Разворот лопастей ручным приводом осуществляется только при остановленном насосе.