Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

4 Электрохимические технологии (продолжение)

Содержание

- 1. 4 Электрохимические технологии (продолжение)

- 2. 4.3 ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ МЕТАЛЛОВ.ПРОЦЕССЫ ГАЛЬВАНОТЕХНИКИ.

- 3. Электрохимические методы обработки применяют:при нанесении покрытий;доводке поверхностей

- 4. Электрохимические методы обработки материалов основаны на явлениях

- 5. Электролитическое анодное травление и полирование: изделие является

- 6. В гальванотехнике различают гальваностегию и гальванопластику.Гальваностегия -

- 7. Гальванопластика - покрытие изделий толстым слоем металла,

- 8. ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ДЕТАЛЕЙ местным железнением, хромированием, нанесением

- 9. Местное железнение проводят в ванне с герметизированным отверстием под подшипник

- 10. Источником питания служит выпрямитель ВАС-600/300 В производственных

- 11. Затем стружку небольшими порциями погружают в кислотостойкую

- 12. Железнение ведут при температуре 35...40°С и плотности

- 13. - выход металла по току –

- 14. Последовательность электротехнологического расчета:1. Задают требуемую производительность (скорость

- 15. 3. Задавшись рекомендуемой плотностью тока, находят площадь

- 16. - падение напряжения в электролите; -

- 17. Электрохимическая размерная обработка Если снимают значительное количество

- 18. Депассивацию выполняют двумя способами: анодно-гидравлической размерной обработкой

- 19. Схема анодно-гидравлической обработки

- 20. При анодно-гидравлической обработке шлифованием:плотность тока составляет 0,5…0,2

- 21. Схема чистовой анодно-механической обработкиПри чистовой и отделочной

- 22. ИСТОЧНИКИ ПИТАНИЯ УСТАНОВОК ЭЛЕКТРОХИМИЧЕСКОЙ ТЕХНОЛОГИИ Требования к

- 23. защита от коротких замыканий на стороне постоянного

- 24. Структурная схема преобразователя

- 25. Устройство коммутации служит для коммутации силовой цепи

- 26. Силовая вентильная часть выполняет основную функцию преобразования

- 27. Скачать презентанцию

4.3 ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ МЕТАЛЛОВ.ПРОЦЕССЫ ГАЛЬВАНОТЕХНИКИ. ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ДЕТАЛЕЙ. ЭЛЕКТРОХИМИЧЕСКАЯ РАЗМЕРНАЯ ОБРАБОТКА. ИСТОЧНИКИ ПИТАНИЯ УСТАНОВОК ЭЛЕКТРОХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Слайды и текст этой презентации

Слайд 24.3 ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ МЕТАЛЛОВ.

ПРОЦЕССЫ ГАЛЬВАНОТЕХНИКИ. ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ДЕТАЛЕЙ.

Слайд 3 Электрохимические методы обработки применяют:

при нанесении покрытий;

доводке поверхностей штампов, пресс- и

литейных форм;

затачивании режущего инструмента с пластинками из твердых сплавов;

профилировании изделий

сложной формы;получении круглых, прямоугольных и фасонных сквозных отверстий;

травлении и обезжиривании деталей.

Слайд 4 Электрохимические методы обработки материалов основаны на явлениях электролиза.

Гальванотехнический способ: формируют

изделие на катоде из осаждающегося на нем металла анода.

Катодное

травление: очищают изделие - катод пузырьками выделяющегося на нем водорода, которые удаляют жир и загрязнения с поверхности. Слайд 5 Электролитическое анодное травление и полирование: изделие является анодом, и его

поверхностный слой очищается и сглаживается - полируется.

Метод электролитического растворения

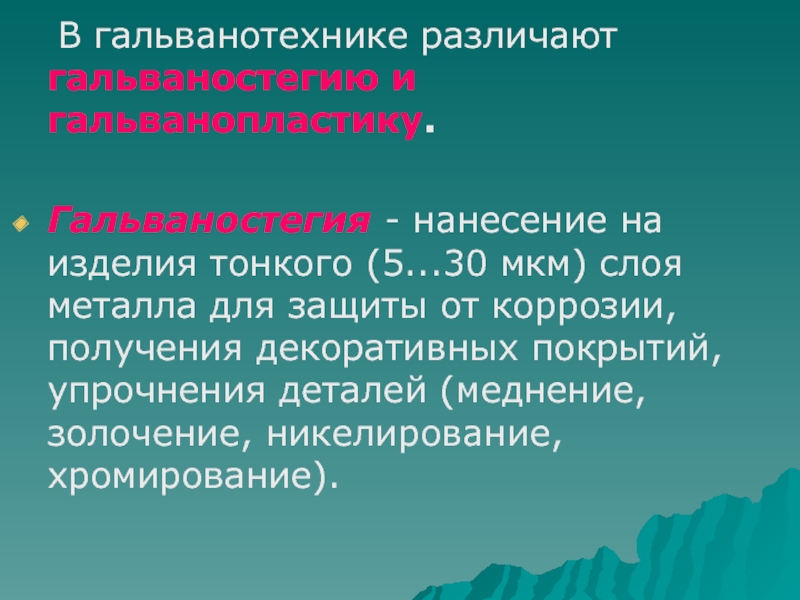

анода: можно придать изделию любую сложную форму Слайд 6 В гальванотехнике различают гальваностегию и гальванопластику.

Гальваностегия - нанесение на изделия

тонкого (5...30 мкм) слоя металла для защиты от коррозии, получения

декоративных покрытий, упрочнения деталей (меднение, золочение, никелирование, хромирование).Слайд 7Гальванопластика - покрытие изделий толстым слоем металла, применяемое в художественных

промыслах и полиграфии.

Для улучшения сцепления наносимого слоя и подложки

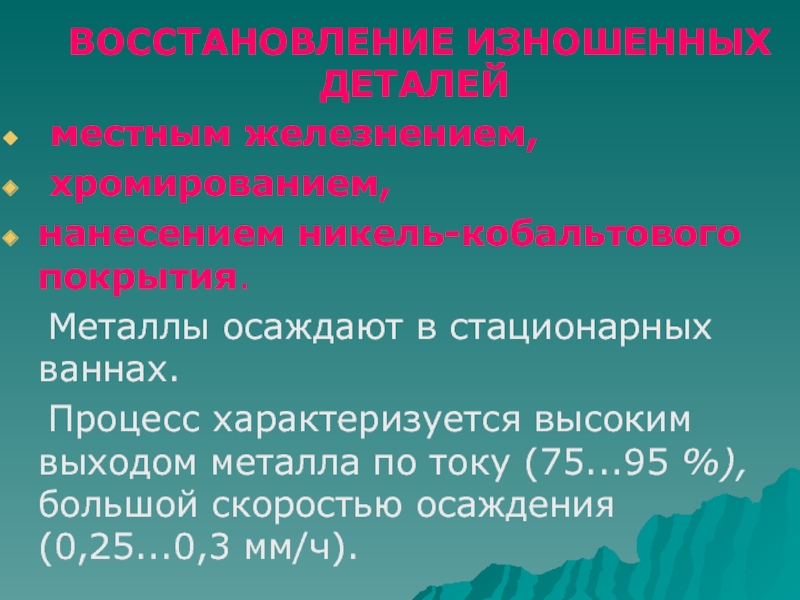

необходимо, чтобы поверхность была чистой, без окислов и жиров.Слайд 8 ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ДЕТАЛЕЙ

местным железнением,

хромированием,

нанесением никель-кобальтового покрытия.

Металлы осаждают в стационарных ваннах.

Процесс характеризуется высоким выходом металла по

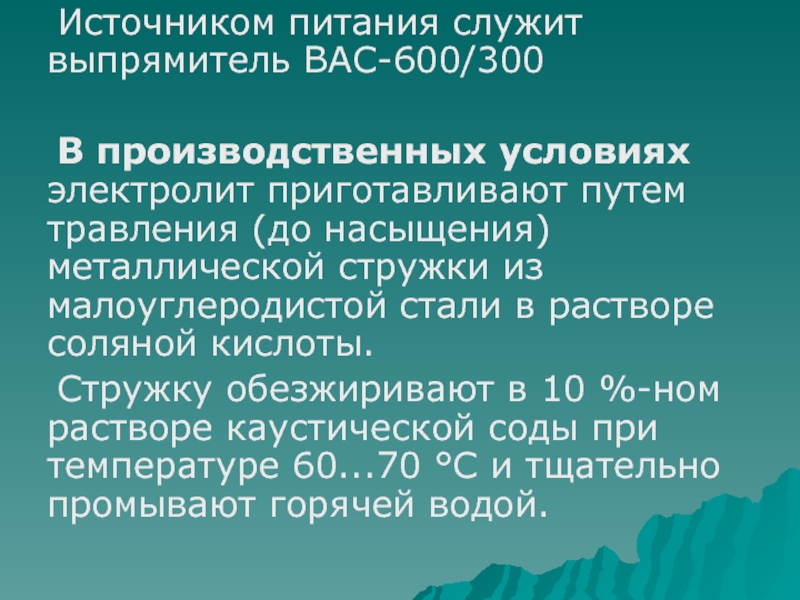

току (75...95 %), большой скоростью осаждения (0,25...0,3 мм/ч).Слайд 10 Источником питания служит выпрямитель ВАС-600/300

В производственных условиях электролит приготавливают

путем травления (до насыщения) металлической стружки из малоуглеродистой стали в

растворе соляной кислоты.Стружку обезжиривают в 10 %-ном растворе каустической соды при температуре 60...70 °С и тщательно промывают горячей водой.

Слайд 11 Затем стружку небольшими порциями погружают в кислотостойкую емкость, содержащую дистиллированную

воду и кислоту в соотношении 2:1 и травят при температуре

30...40 °С до тех пор, пока не перестанет выделяться водород.После отстоя электролит фильтруют через стеклоткань и проверяют его плотность ареометром.

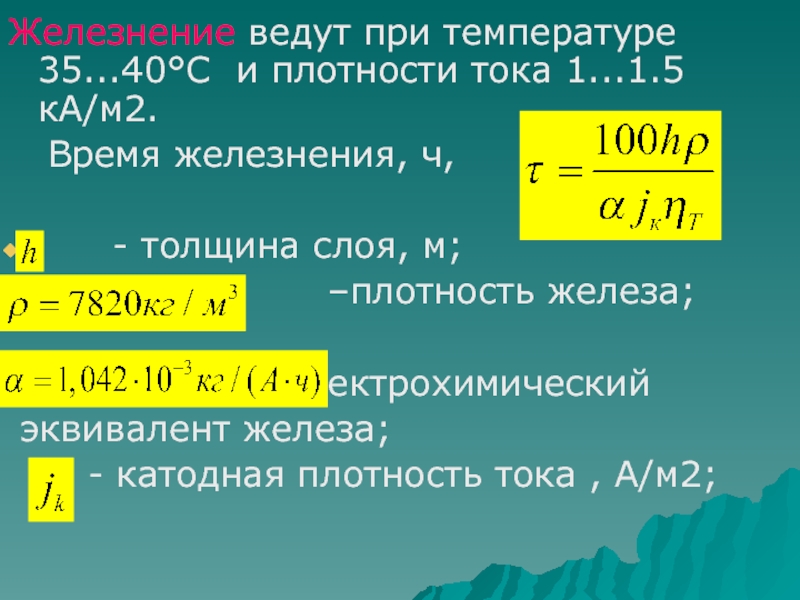

Слайд 12Железнение ведут при температуре 35...40°С и плотности тока 1...1.5 кА/м2.

Время железнения, ч,

- толщина слоя, м;

–плотность железа;- электрохимический

эквивалент железа;

- катодная плотность тока , А/м2;

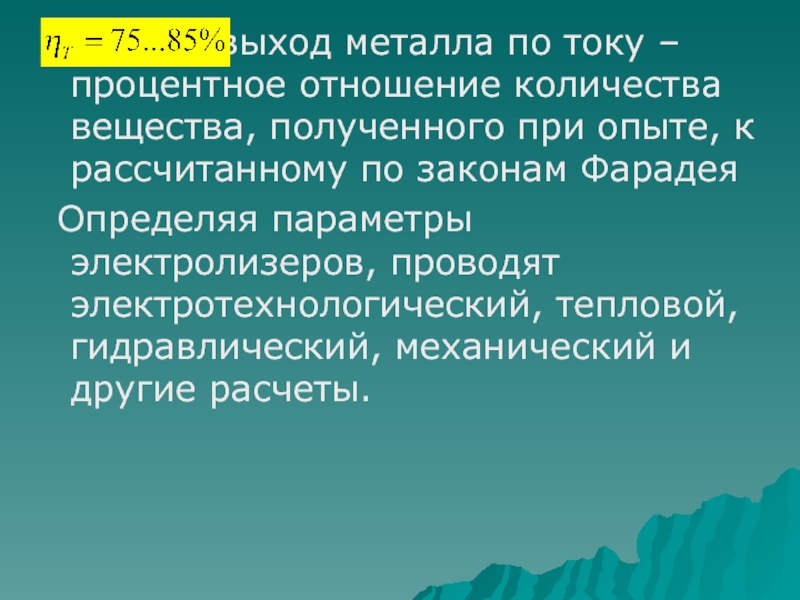

Слайд 13 - выход металла по току – процентное отношение количества

вещества, полученного при опыте, к рассчитанному по законам Фарадея

Определяя параметры

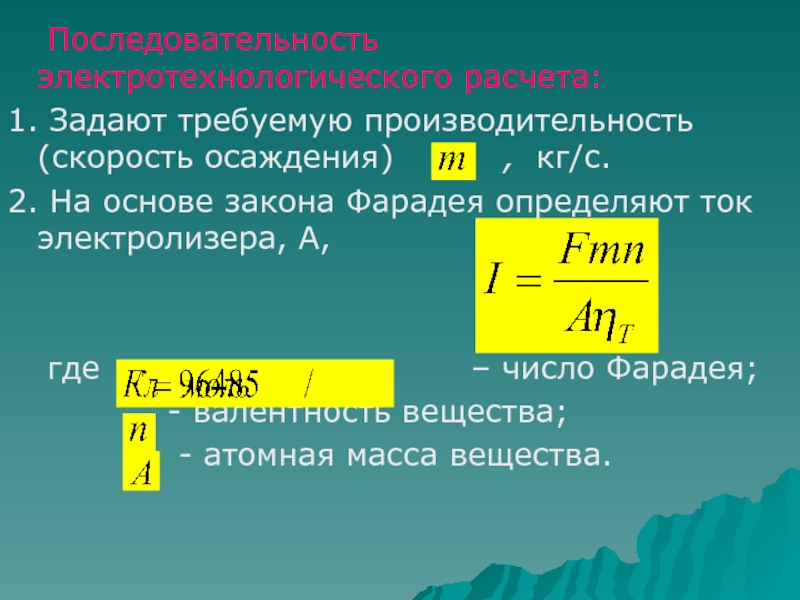

электролизеров, проводят электротехнологический, тепловой, гидравлический, механический и другие расчеты. Слайд 14 Последовательность электротехнологического расчета:

1. Задают требуемую производительность (скорость осаждения)

, кг/с.

2. На основе закона Фарадея определяют ток

электролизера, А,где – число Фарадея;

- валентность вещества;

- атомная масса вещества.

Слайд 153. Задавшись рекомендуемой плотностью тока, находят площадь электродов

4. Рассчитывают напряжение, В,

- напряжение разложения (разность потенциалов при активной и катодной реакциях);

- сумма анодного и катодного перенапряжений;

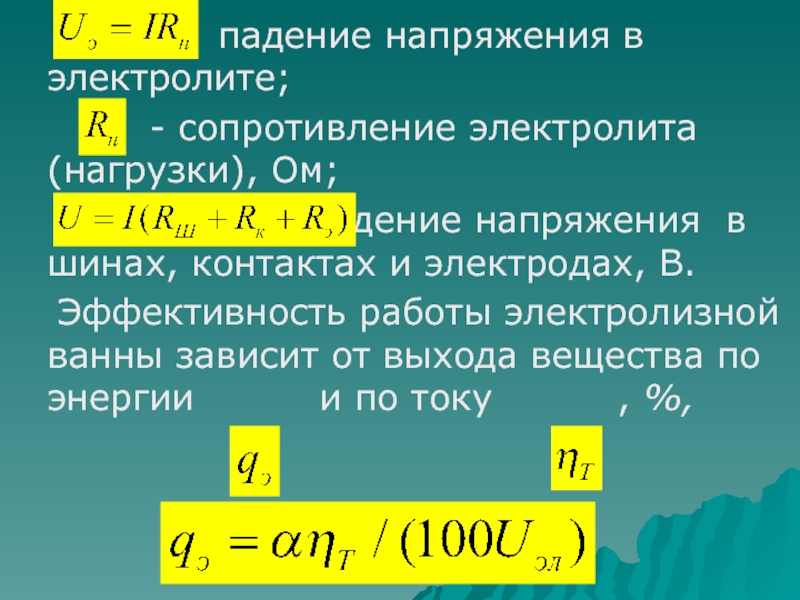

Слайд 16 - падение напряжения в электролите;

- сопротивление электролита (нагрузки),

Ом;

- падение напряжения в шинах, контактах

и электродах, В.Эффективность работы электролизной ванны зависит от выхода вещества по энергии и по току , %,

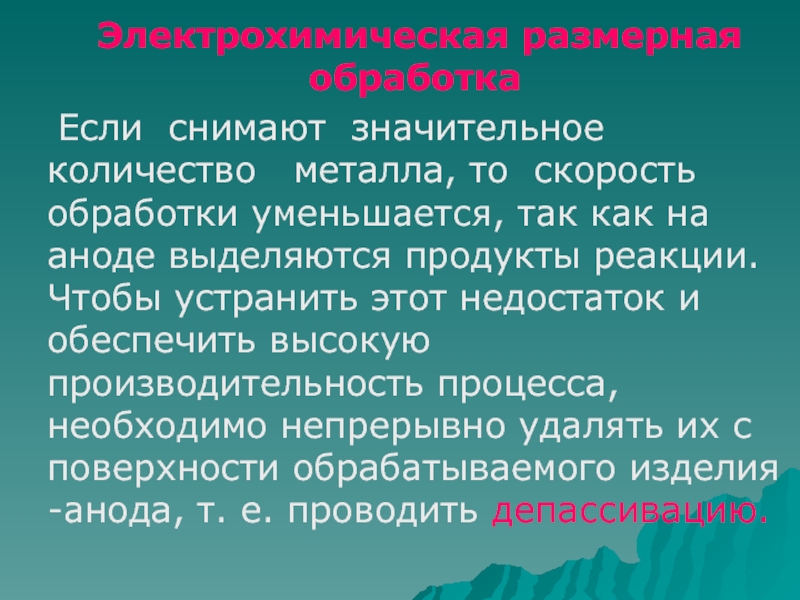

Слайд 17 Электрохимическая размерная обработка

Если снимают значительное количество металла, то скорость

обработки уменьшается, так как на аноде выделяются продукты реакции. Чтобы

устранить этот недостаток и обеспечить высокую производительность процесса, необходимо непрерывно удалять их с поверхности обрабатываемого изделия -анода, т. е. проводить депассивацию.Слайд 18 Депассивацию выполняют двумя способами:

анодно-гидравлической размерной обработкой (сильной струей

проточного электролита, вымывающего продукты пассивации из межэлектродного пространства),

анодно-механической обработкой

(удаление механическим путем)Слайд 20 При анодно-гидравлической обработке шлифованием:

плотность тока составляет 0,5…0,2 А/см2, при других

операциях может достигать 50...2000 А/см2;

напряжение на электродах 10...30 В;

скорость электролита

4...5 м/с; удельный объем снимаемого металла 8...16 см3/(кВт•ч);

удельная энергоемкость при обработке сталей 6...25 кВт•ч/кг.

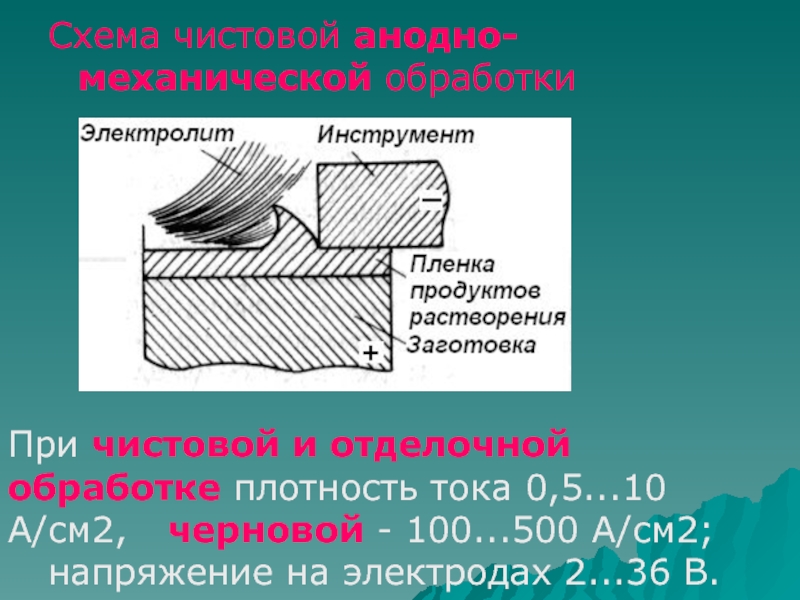

Слайд 21Схема чистовой анодно-механической обработки

При чистовой и отделочной обработке плотность тока

0,5...10 А/см2, черновой - 100...500 А/см2;

напряжение на электродах 2...36 В.

Слайд 22 ИСТОЧНИКИ ПИТАНИЯ УСТАНОВОК ЭЛЕКТРОХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Требования к источникам питания (преобразователям):

выходное напряжение 12...115 В;

номинальный ток 100...25000 А;

плавное и

глубокое (от нуля до номинального значения) регулирование выходного напряжения;автоматическая стабилизация выходных параметров (напряжения, силы и плотности тока в гальванической ванне во всем диапазоне);

Слайд 23защита от коротких замыканий на стороне постоянного и переменного тока,

а также от перегрузок и перегрева тиристоров;

автоматическое реверсирование выходного тока;

возможность установки вблизи от гальванической ванны.

Наибольшее распространение получили преобразователи серии ВАК и ВАКР, выполненные на тиристорах по шестифазной схеме выпрямления с уравнительным реактором.

Слайд 25 Устройство коммутации служит для коммутации силовой цепи и одновременно является

одним из исполнительных органов системы защиты преобразователя; Трансформатор предназначен для

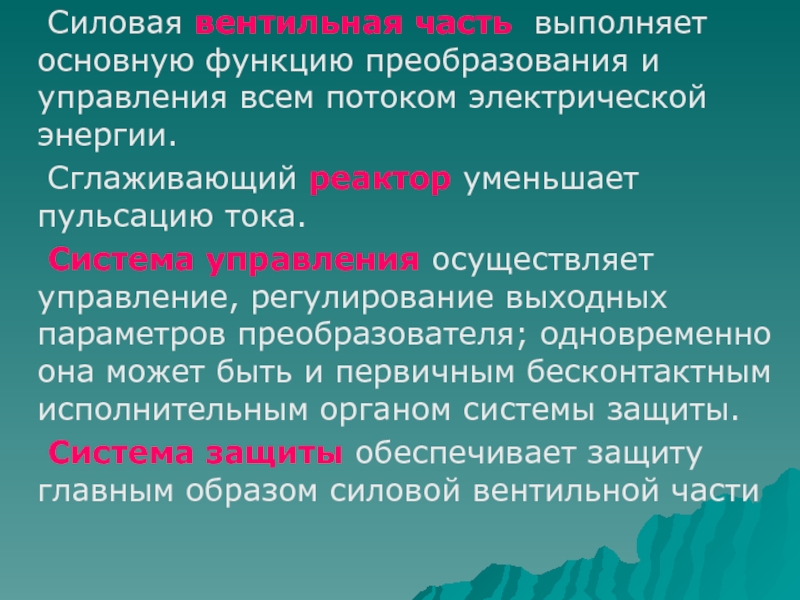

согласования входного и выходного напряжений, а также гальванической развязки питающей сети и нагрузки. Параметры трансформатора главным образом определяются типом силовой схемы преобразователя и ее характеристиками, видом и режимом работы нагрузки.Слайд 26 Силовая вентильная часть выполняет основную функцию преобразования и управления всем

потоком электрической энергии.

Сглаживающий реактор уменьшает пульсацию тока.

Система управления осуществляет

управление, регулирование выходных параметров преобразователя; одновременно она может быть и первичным бесконтактным исполнительным органом системы защиты.Система защиты обеспечивает защиту главным образом силовой вентильной части