(парообразных) элементов или соединений с образованием твердых осадков. В отличии

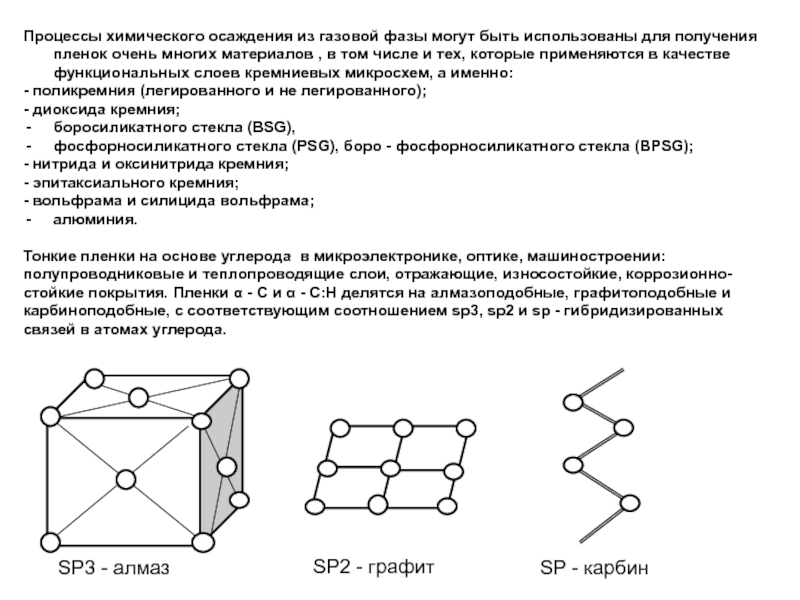

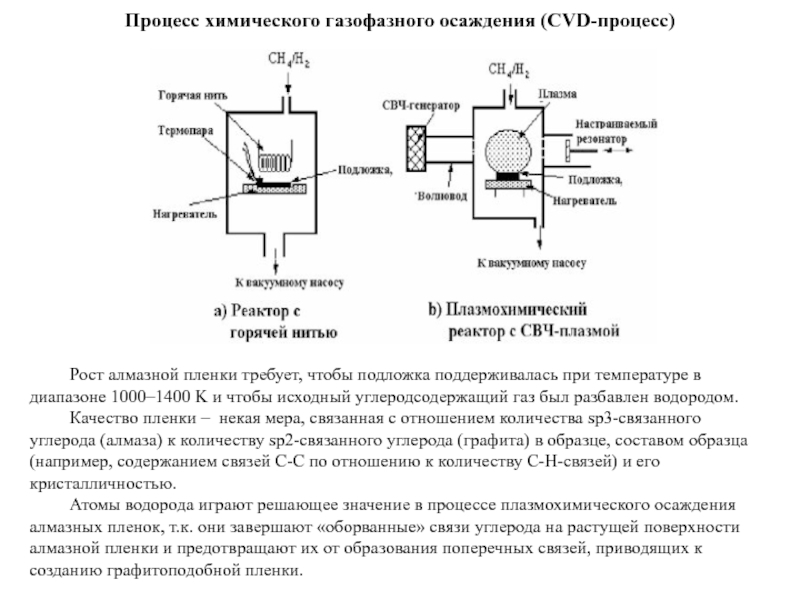

от физического осаждения из газовой фазы (PVD) при химическом осаждении из газовой фазы (CVD – Chemical Vapor Deposition) ее состав и состав пленки могут существенно различаться, так как пленка образуется в результате химических реакций, протекающих в газовой фазе у поверхности подложки, на поверхности подложки или в поверхностном слое подложки.Процессы химического осаждения из газовой фазы относятся к процессам молекулярного формирования, т.е. твердые осадки в виде порошков или пленок получаются путем контролируемого осаждения вещества в виде отдельных атомов и молекул.

При химическом осаждении из газовой фазы осадок образуется в виде порошка, если химическая реакция его образования протекает только в газовой фазе, и в виде пленочного покрытия, если реакция происходит как в газовой фазе, так и на поверхности подложки.

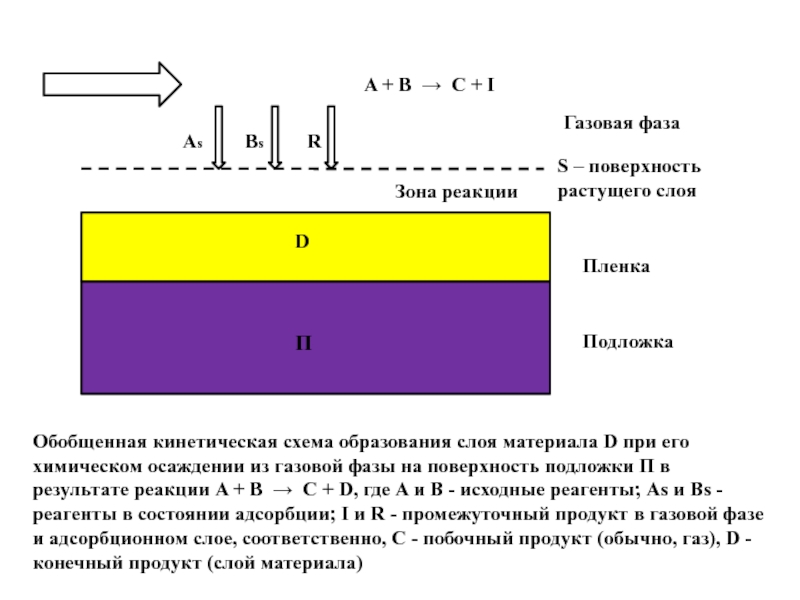

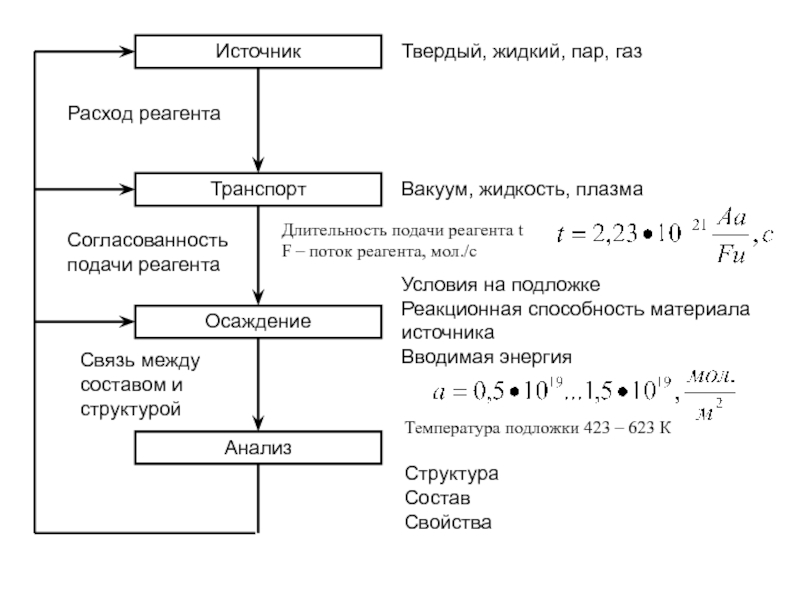

Таким образом, слои материалов образуются при химическом осаждении из газовой фазы в результате сложных многомаршрутных и многостадийных химических реакций на границе раздела газ (пар, газоразрядная плазма) - твердое тело (подложка, пластина с покрываемым функциональным слоем), протекание которых определяется как процессами в газовой фазе, так и превращениями на поверхности в процессе роста слоя.

Например, результирующая гетерогенная реакция химического осаждения из газовой фазы слоя нитрида кремния из силана и аммиака

3SiH4 + 4NH3 -> Si3N4 + 12H2

включает в себя последовательность реакций чисто газофазных

NH3 -> 1/2N2 + 3/2H2,

SiH4 -> SiH2 + H2,

SiH2 + SiH4 -> Si2H6,

Si2H6 -> 2 SiH3

Теоретические аспекты химического осаждения из газовой фазы