Слайд 1ОСНОВНЫЕ ЗАДАЧИ, РЕШАЕМЫЕ SCADA-СИСТЕМАМИ

SCADA – Supervisory Control And Date Acquisition

– диспетчерское управление и сбор данных.

Наиболее распространенные SCADA:

- Intouch; WinCC;

Genesis32; Citect; IFix; Trace Mode.

Основные задачи SCADA:

- сбор и первичная обработка (фильтрация, проверка на соответствие регламенту, на аварийность и т.п.) данных;

- формирование удобного человеко-машинного интерфейса:

представление данных в виде мнемосхем, графиков, световой и звуковой сигнализации, цифровых окон и т.п.;

простые и понятные способы ввода команд оператора;

- ведение Базы Данных реального времени;

- формирование различных архивов данных (периодический архив, архив нарушений регламента, архив аварийных ситуаций, архив действий оператора);

- формирование отчетов (отчет за смену, сутки, месяц);

- обмен информацией между узлами системы, с вышестоящими и смежными системами.

Слайд 2WinCC V6 – Windows Control Center для Windows XP Professional

и Windows 2000.

Разработка проекта/среда проектирования WinCC

Для разработки и создания

проектов существуют специальные редакторы, к

которым можно обращаться с помощью WinCC Explorer [Проводника WinCC].

Каждый редактор используется для конфигурирования определенной

подсистемы WinCC.

Основными подсистемами WinCC являются:

• Графическая система – редактор для создания кадров называется

Graphics Designer [Графический дизайнер].

• Система сообщений – редактор для конфигурирования сообщений

называется Alarm Logging [Регистрация сообщений].

• Система архивирования – редактор для определения архивируемых

данных называется Tag Logging [Регистрация тегов].

• Система отчетов – редактор для создания шаблонов отчетов называется

Report Designer [Дизайнер отчетов].

• Система связи конфигурируется непосредственно в WinCC Explorer

[Проводнике WinCC].

Все проектировочные данные хранятся в базе данных системы

проектирования (англ. CS (Configuration System) database).

Слайд 3Система исполнения WinCC

С помощью программного обеспечения системы исполнения оператор может

контролировать и управлять процессом. В частности, программное обеспечение системы решает

следующие задачи:

• чтение данных, хранящихся в базе данных системы проектирования;

• отображение кадров;

• обмен данными с контроллерами;

• архивирование текущих данных режима исполнения - значений процесса и событий системы сообщений;

• управление процессом, например, с помощью определенных значений уставок или активизации/дезактивации.

Слайд 4Аппаратные требования для установки системы

WinCC поддерживает все платформы ПК, совместимые

с IBM/AT. Для обеспечения эффективной работы с WinCC, необходимо выполнить

настройку конфигурации в соответствии с приведенными ниже рекомендованными значениям. Для однопользовательской системы рекомендуются следующие параметры:

Рекомендовано

ЦПУ Intel Pentium 4, 1400 МГц

Основная память Сервер: 1 ГБ (1024 Мб)

Необходимое дисковое пространство 10 ГБ

Память для спулера печати Windows > 100 МБ

Видео карта 32 МБ

Разрешение 1024 * 768

Слайд 5Разработка проекта/конфигурирование в WinCC

Для создания проекта в WinCC, нужно выполнить

следующие действия:

1. Запустить WinCC

2. Создать проект

3. Выбрать и установить драйвер

связи

4. Определить теги;

5. Создать и отредактировать кадры процесса

6. Указать свойства системы исполнения WinCC

7. Активировать кадры в системе исполнения WinCC (WinCC Runtime)

8. Протестировать кадры процесса с помощью имитатора.

Слайд 6TRACE MODE 6 содержит рекордное количество библиотек ресурсов, готовых к

использованию в прикладных проектах. Она имеет встроенные бесплатные драйверы к

более чем 1600 контроллерам и платам ввода/вывода, свыше 600

анимационных объектов, более 150 алгоритмов обработки данных и управления, комплексные технологические объекты. Режим автопостроения, применяемый в TRACE MODE 6, мгновенно формирует базу тегов для операторских станций, контроллеров и ОРС-серверов, настраивает сетевые связи, строит систему документирования и графический интерфейс. Бесплатную базовую версию SCADA-системы TRACE MODE можно получить, обратившись на сайт фирмы-производителя www.adastra.ru или www. tracemode.ru

или E-mail: adastra@adastra/ru.

SCADA-системы TRACE MODE (ТРЕЙС МОУД) 6 AdAstra Research Group, LTD

Слайд 7 Все программы, входящие в TRACE MODE, подразделяются

на

две группы : инструментальную систему разработки и исполнительные модули (runtime).

инструментальная система разработки содержит три редактора:

редактор базы каналов,

редактор представления данных,

редактор шаблонов.

Исполнительная система TRACE MODE включает в себя исполнительные модули (мониторы, МРВ) – программные модули различного назначения, под управлением которых в реальном времени выполняются составные части проекта, размещаемые на отдельных компьютерах или в контроллерах, предназначенные для работы на всех уровнях систем управления,

Существует ряд программных модулей, назначение которых четко не привязано к функциям одного из перечисленных уровней систем управления. К таким модулям относятся:

- глобальный регистратор;

- сервер документирования;

- Web-активатор;

- GSM-активатор.

Слайд 8В редакторе базы каналов создается математическая основа

системы управления: описываются конфигурации

всех рабочих

станций, контроллеров и УСО, а также настраиваются информа-

ционные потоки

между ними.

Результатами работы в этом редакторе являются математическая и информационная структуры проекта АСУТП, которые включают в себя набор баз каналов и файлов конфигурации для всех контроллеров и операторских станций (узлов) проекта, а также файл конфигурации всего проекта

В редакторе представления данных разрабатывается графи-

ческая часть проекта системы управления. Сначала создается статичный рисунок технологического объекта, а затем поверх него размещаются динамические формы отображения и управления.

Для разработки шаблонов документов в состав инструментальной системы включен редактор шаблонов.

Слайд 9Глобальный регистратор служит для обеспечения надежного хранения архивов ТП. Он

архивирует данные, посылаемые ему по сети мониторами реального времени (64

000 параметров с дискретностью 0,001 с), обеспечивает автоматическое восстановление данных после сбоя, а также может передавать архивные данные для просмотра мониторам SUPERVISOR. Глобальный регистратор может также выступать как ОРС-сервер и DDE-сервер и поддерживает обмен с базами данных через ODBC.

Сервер документирования NetLink Light используется для решения задачи документирования технологической информации. Он по команде МРВ, собственному сценарию или по команде оператора интерпретирует созданные заранее шаблоны, запрашивает у МРВ необходимые данные и формирует по ним документы. Эти документы могут быть распечатаны на принтере, отправлены по E-mail или опубликованы на Web-сервере.

Web-активатор используется в качестве www-шлюза для локальных систем АСУ ТП на базе TRACE MODE или для придания функций Web-сервера мониторам реального времени. Использование Web-активатора позволяет быстро превратить существующие АСУТП и АСУП в Internet/Intranet-системы без переделки баз данных реального времени (баз каналов).

Для обеспечения мобильных пользователей АСУ оперативной информацией в режиме реального времени на базе TRACE MODE разработан программный продукт - GSM-активатор.

Слайд 10ПРИМЕР ОТОБРАЖЕНИЯ ИНФОРМАЦИИ НА ЭКРАНЕ МОНИТОРА С ИСПОЛЬЗОВАНИЕМ SCADA

Слайд 11ПРИМЕР ИСПОЛЬЗОВАНИЯ В SCADA ФЕЙСПЛЕЙТОВ ДЛЯ УПРАВЛЕНИЯ ОБОРУДОВАНИЕМ

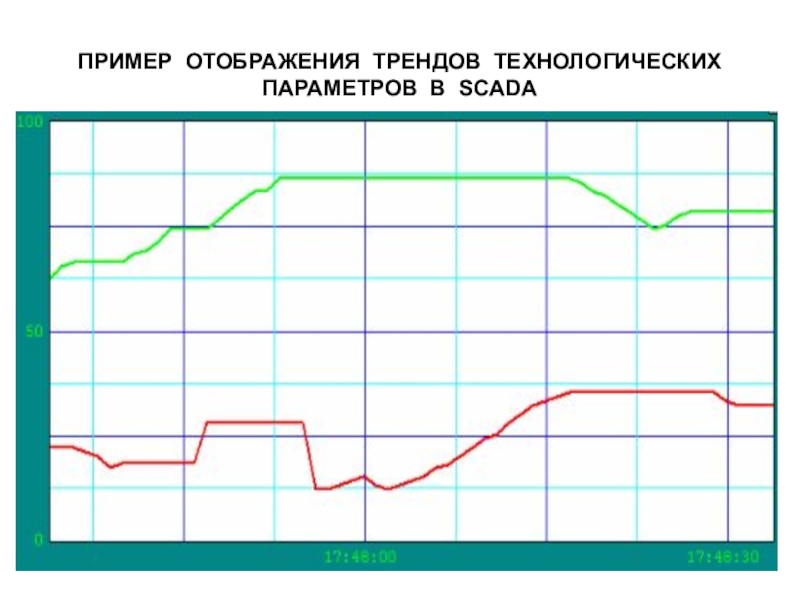

Слайд 12ПРИМЕР ОТОБРАЖЕНИЯ ТРЕНДОВ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ В SCADA

Слайд 13ПРИМЕР СОСТОЯНИЯ ПАНЕЛИ СООБЩЕНИЙ И АВАРИЙНЫХ СИГНАЛИЗАЦИЙ В SCADA

Слайд 14Визуализация управления стендом сушки и нагрева вакуум-камеры ЭСПЦ

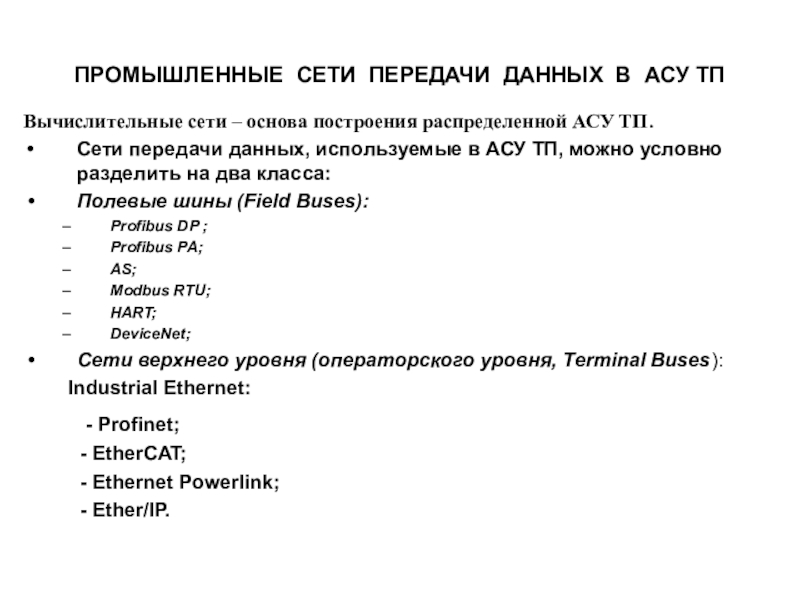

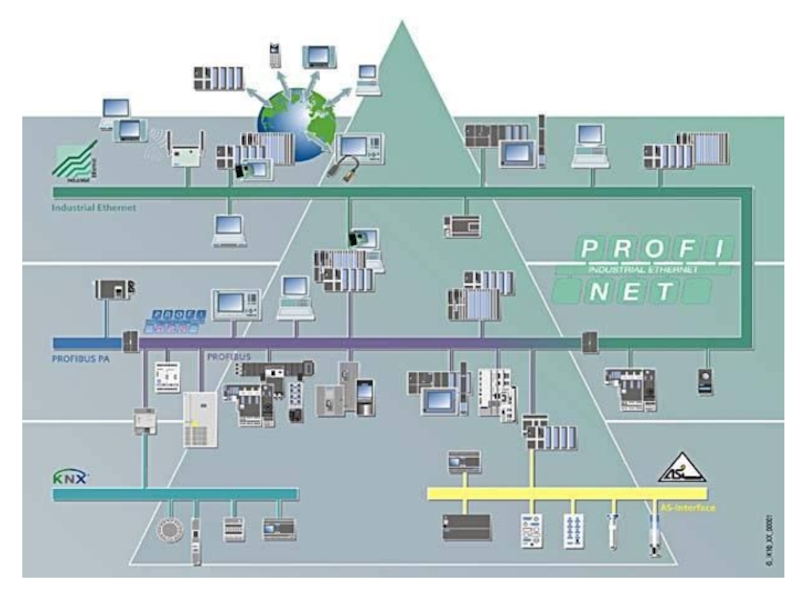

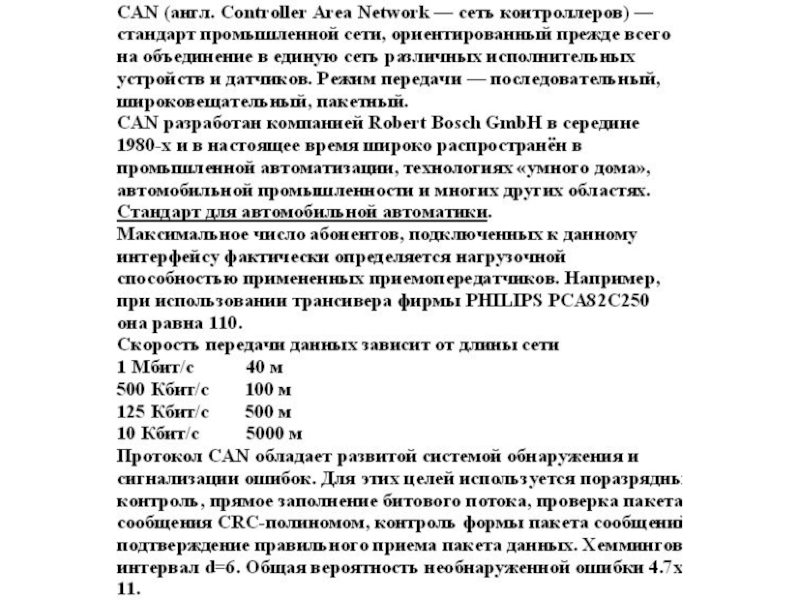

Слайд 15ПРОМЫШЛЕННЫЕ СЕТИ ПЕРЕДАЧИ ДАННЫХ В АСУ ТП

Вычислительные сети – основа

построения распределенной АСУ ТП.

Сети передачи данных, используемые в АСУ ТП,

можно условно разделить на два класса:

Полевые шины (Field Buses):

Profibus DP ;

Profibus PA;

AS;

Modbus RTU;

HART;

DeviceNet;

Сети верхнего уровня (операторского уровня, Terminal Buses):

Industrial Ethernet:

- Profinet;

- EtherCAT;

- Ethernet Powerlink;

- Ether/IP.

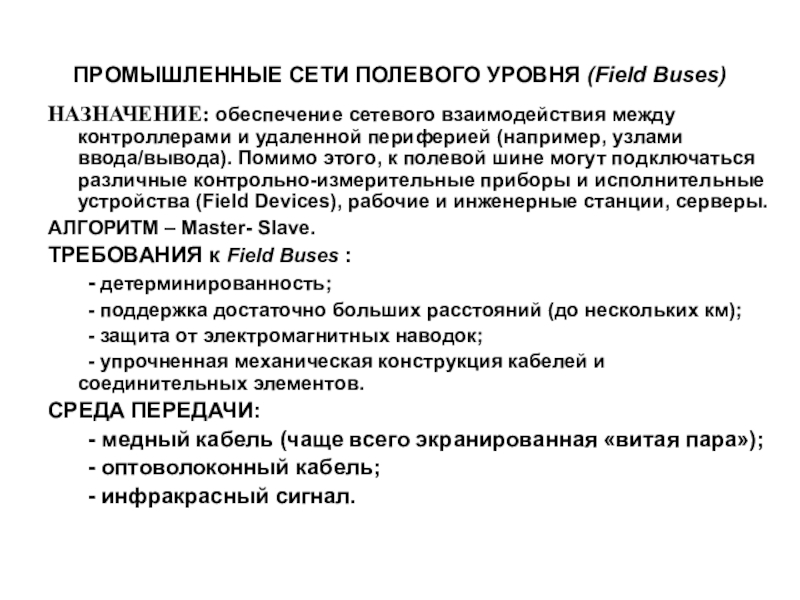

Слайд 17ПРОМЫШЛЕННЫЕ СЕТИ ПОЛЕВОГО УРОВНЯ (Field Buses)

НАЗНАЧЕНИЕ: обеспечение сетевого взаимодействия между

контроллерами и удаленной периферией (например, узлами ввода/вывода). Помимо этого, к

полевой шине могут подключаться различные контрольно-измерительные приборы и исполнительные устройства (Field Devices), рабочие и инженерные станции, серверы.

АЛГОРИТМ – Master- Slave.

ТРЕБОВАНИЯ к Field Buses :

- детерминированность;

- поддержка достаточно больших расстояний (до нескольких км);

- защита от электромагнитных наводок;

- упрочненная механическая конструкция кабелей и соединительных элементов.

СРЕДА ПЕРЕДАЧИ:

- медный кабель (чаще всего экранированная «витая пара»);

- оптоволоконный кабель;

- инфракрасный сигнал.

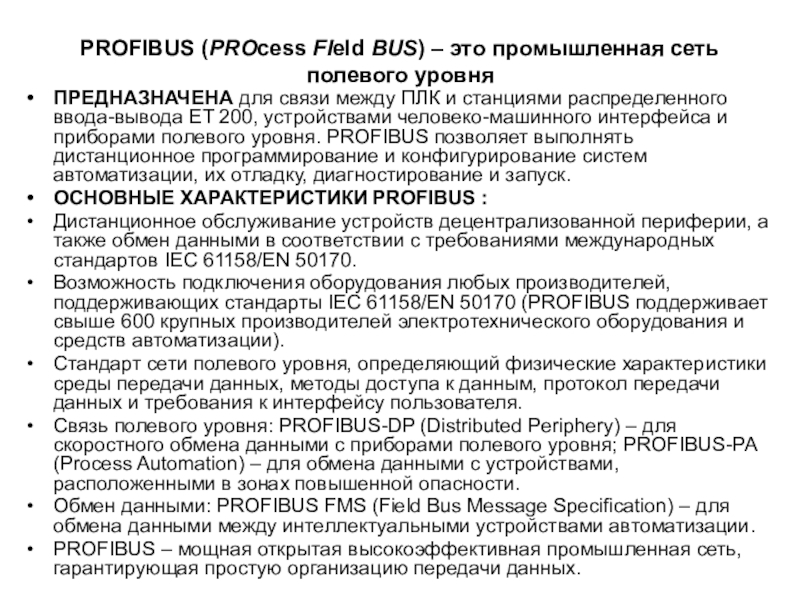

Слайд 18PROFIBUS (PROcess FIeld BUS) – это промышленная сеть полевого уровня

ПРЕДНАЗНАЧЕНА

для связи между ПЛК и станциями распределенного ввода-вывода ET 200,

устройствами человеко-машинного интерфейса и приборами полевого уровня. PROFIBUS позволяет выполнять дистанционное программирование и конфигурирование систем автоматизации, их отладку, диагностирование и запуск.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ PROFIBUS :

Дистанционное обслуживание устройств децентрализованной периферии, а также обмен данными в соответствии с требованиями международных стандартов IEC 61158/EN 50170.

Возможность подключения оборудования любых производителей, поддерживающих стандарты IEC 61158/EN 50170 (PROFIBUS поддерживает свыше 600 крупных производителей электротехнического оборудования и средств автоматизации).

Стандарт сети полевого уровня, определяющий физические характеристики среды передачи данных, методы доступа к данным, протокол передачи данных и требования к интерфейсу пользователя.

Связь полевого уровня: PROFIBUS-DP (Distributed Periphery) – для скоростного обмена данными с приборами полевого уровня; PROFIBUS-PA (Process Automation) – для обмена данными с устройствами, расположенными в зонах повышенной опасности.

Обмен данными: PROFIBUS FMS (Field Bus Message Specification) – для обмена данными между интеллектуальными устройствами автоматизации.

PROFIBUS – мощная открытая высокоэффективная промышленная сеть, гарантирующая простую организацию передачи данных.

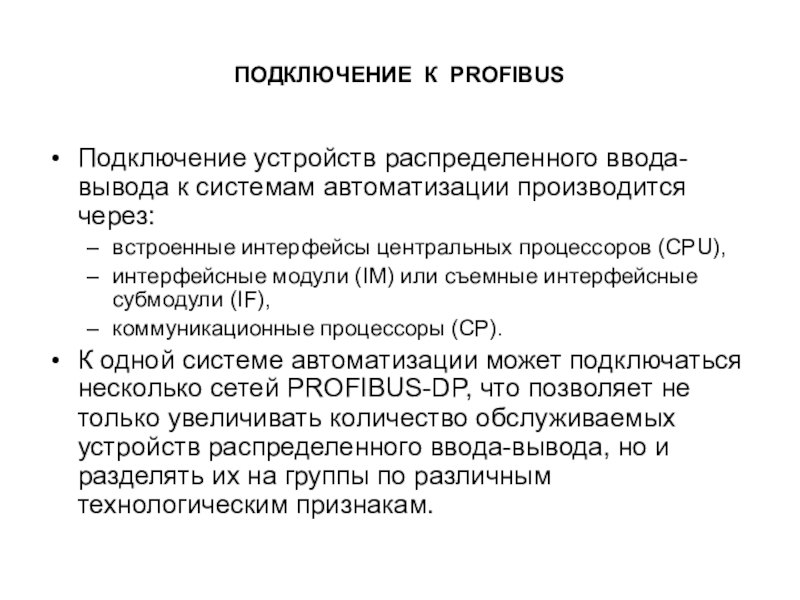

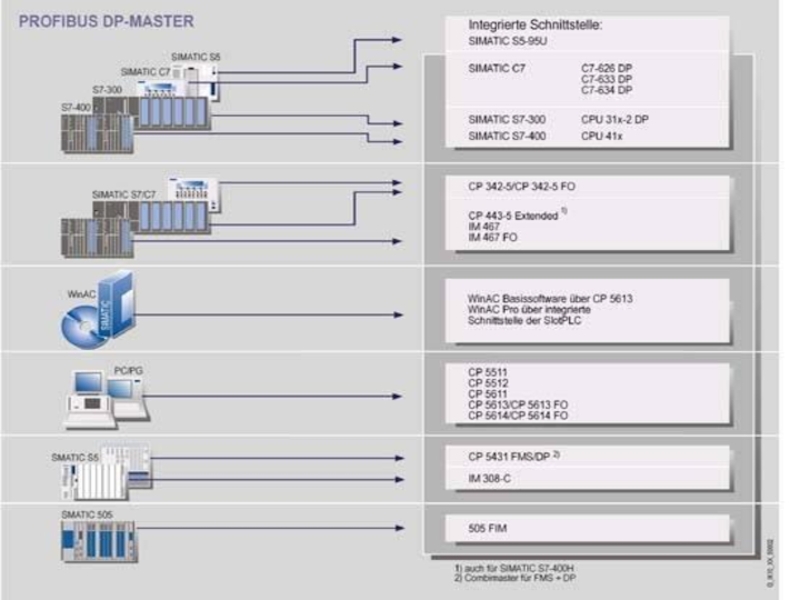

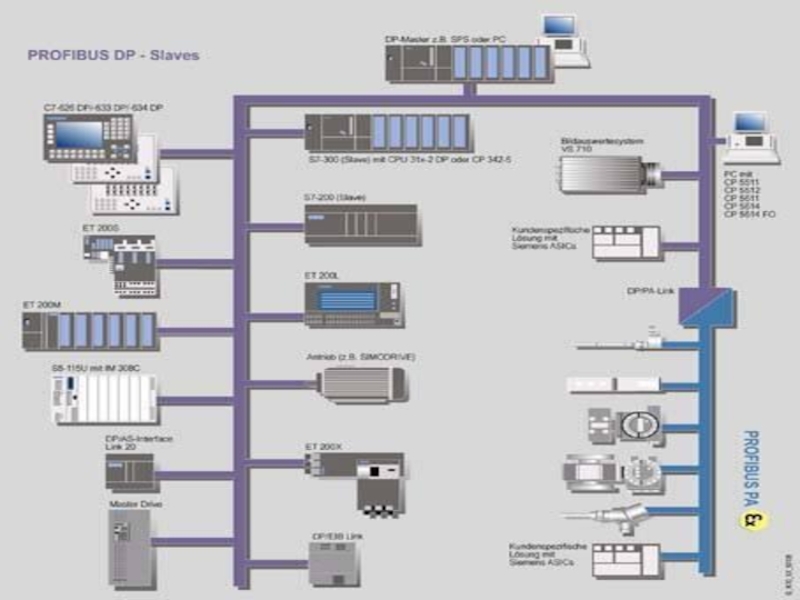

Слайд 19ПОДКЛЮЧЕНИЕ К PROFIBUS

Подключение устройств распределенного ввода-вывода к системам автоматизации производится

через:

встроенные интерфейсы центральных процессоров (CPU),

интерфейсные модули (IM) или съемные

интерфейсные субмодули (IF),

коммуникационные процессоры (CP).

К одной системе автоматизации может подключаться несколько сетей PROFIBUS-DP, что позволяет не только увеличивать количество обслуживаемых устройств распределенного ввода-вывода, но и разделять их на группы по различным технологическим признакам.

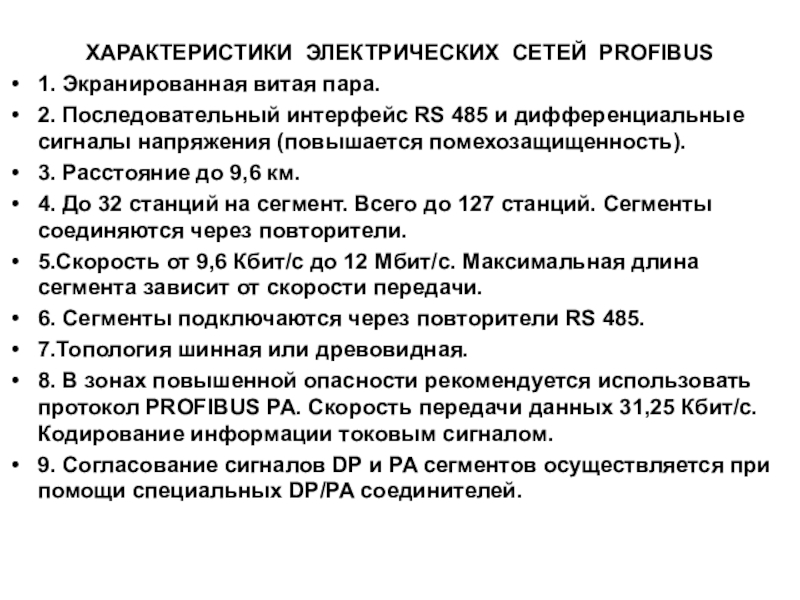

Слайд 22ХАРАКТЕРИСТИКИ ЭЛЕКТРИЧЕСКИХ СЕТЕЙ PROFIBUS

1. Экранированная витая пара.

2. Последовательный интерфейс RS

485 и дифференциальные сигналы напряжения (повышается помехозащищенность).

3. Расстояние до 9,6

км.

4. До 32 станций на сегмент. Всего до 127 станций. Сегменты соединяются через повторители.

5.Скорость от 9,6 Кбит/с до 12 Мбит/с. Максимальная длина сегмента зависит от скорости передачи.

6. Сегменты подключаются через повторители RS 485.

7.Топология шинная или древовидная.

8. В зонах повышенной опасности рекомендуется использовать протокол PROFIBUS PA. Скорость передачи данных 31,25 Кбит/с. Кодирование информации токовым сигналом.

9. Согласование сигналов DP и PA сегментов осуществляется при помощи специальных DP/PA соединителей.

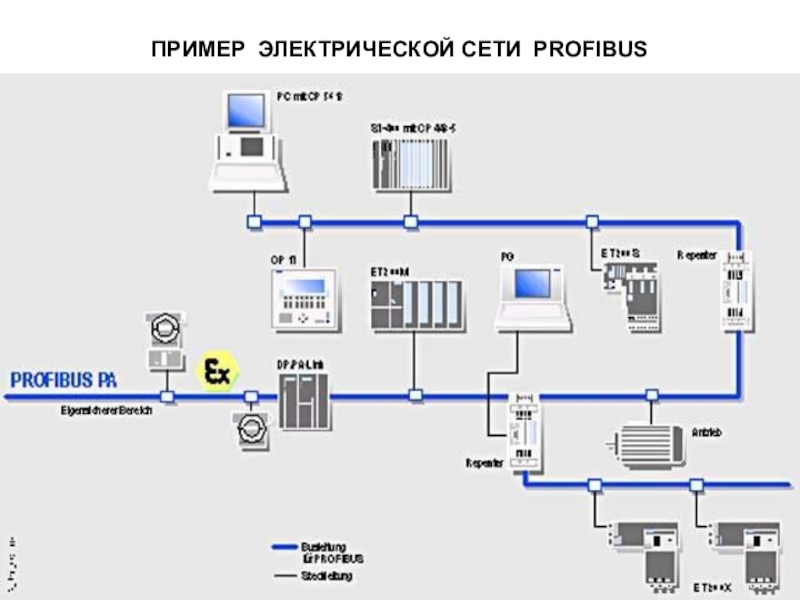

Слайд 23ПРИМЕР ЭЛЕКТРИЧЕСКОЙ СЕТИ PROFIBUS

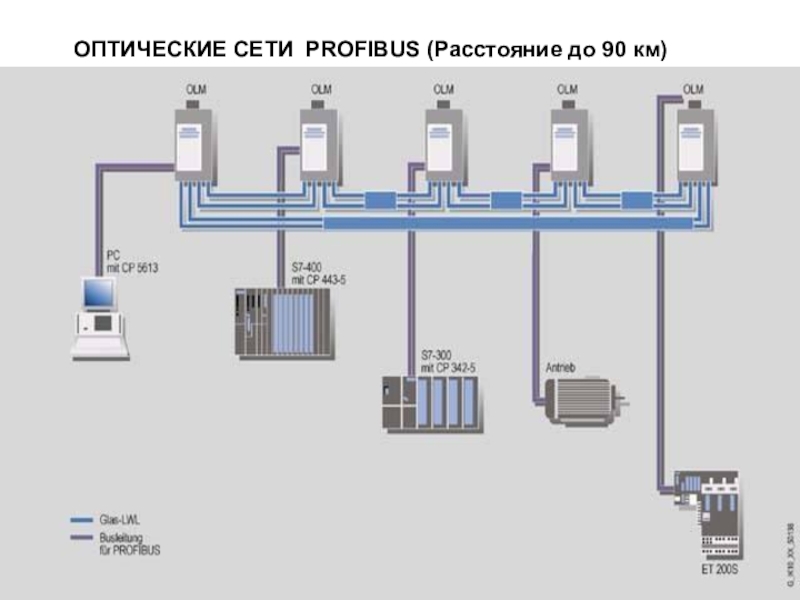

Слайд 24ОПТИЧЕСКИЕ СЕТИ PROFIBUS (Расстояние до 90 км)

Слайд 25ИСПОЛЬЗОВАНИЕ БЕСПРОВОДНЫХ КАНАЛОВ в PROFIBUS

Расстояние До 15 м.

Скорость 1,5 Мбит/с.

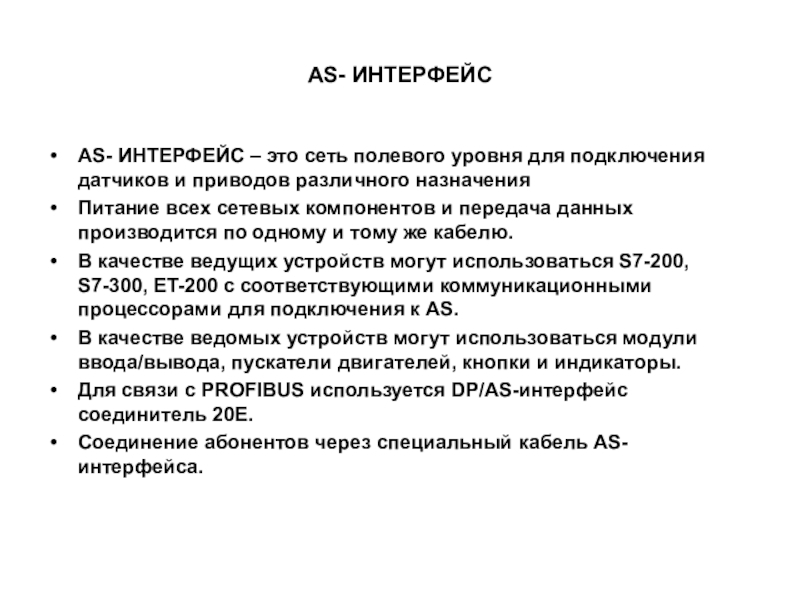

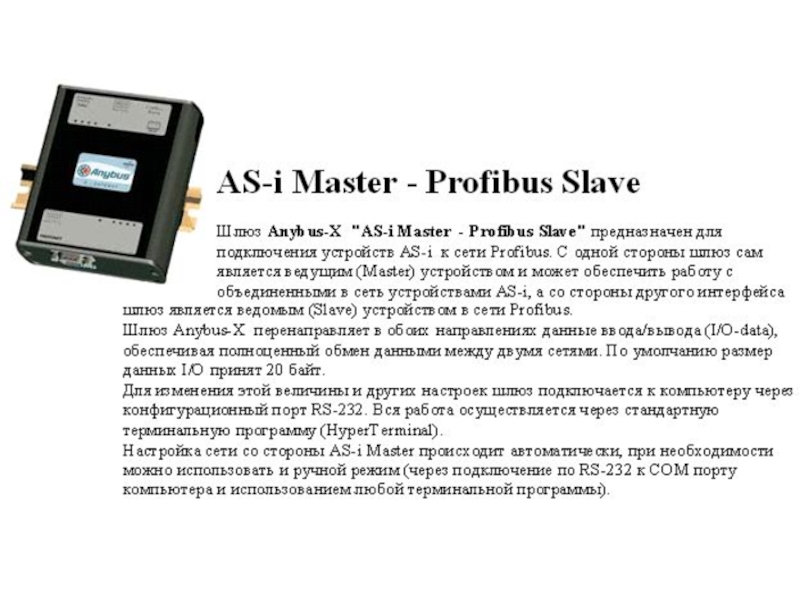

Слайд 26AS- ИНТЕРФЕЙС

AS- ИНТЕРФЕЙС – это сеть полевого уровня для подключения

датчиков и приводов различного назначения

Питание всех сетевых компонентов и передача

данных производится по одному и тому же кабелю.

В качестве ведущих устройств могут использоваться S7-200, S7-300, ET-200 с соответствующими коммуникационными процессорами для подключения к AS.

В качестве ведомых устройств могут использоваться модули ввода/вывода, пускатели двигателей, кнопки и индикаторы.

Для связи с PROFIBUS используется DP/AS-интерфейс соединитель 20Е.

Соединение абонентов через специальный кабель AS-интерфейса.

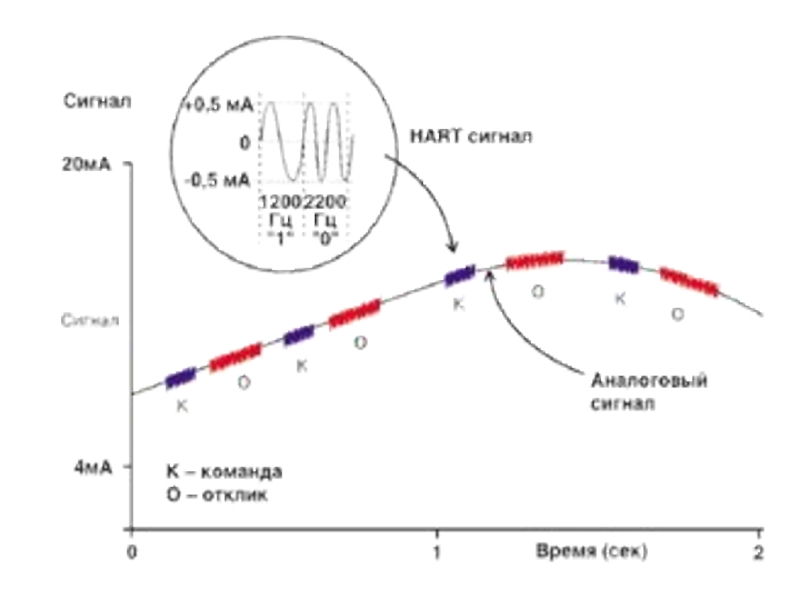

Слайд 29HART - ПРОТОКОЛ

HART-протокол (англ. Highway Addressable Remote Transducer Protocol). Цифровой

сигнал в виде частотно модулированного сигнала накладывается на аналоговый токовый

сигнал 4-20 мА.

Питание датчика и снятие его показаний осуществляется по паре проводов.

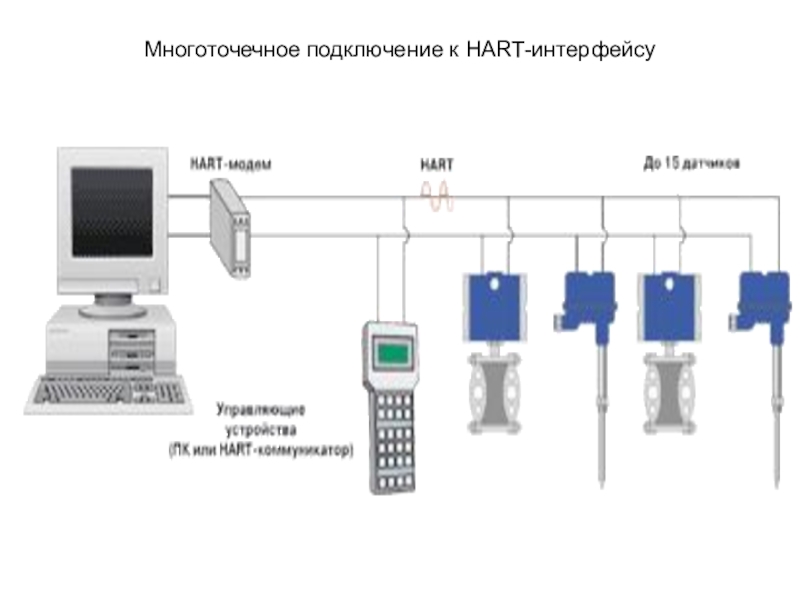

К одной паре проводов может быть подключено несколько датчиков.

Протокол HART поддерживается всеми ведущими производителями оборудования и программного обеспечения в области промышленной автоматизации.

В России данный протокол поддерживает ПГ "Метран"

Преимущества

высокая помехозащищённость

простота и низкая стоимость монтажа

дешевизна

широкая распространённость в мире и России

Недостатки

малые скорости (1200 бод).

сложность в обеспечениии взрывозащиты.

Слайд 31Многоточечное подключение к HART-интерфейсу

Слайд 32ОДНОТОЧЕЧНОЕ подключение к HART-интерфейсу

Слайд 33Датчики температуры и давления AUTROL с HART - интерфейсом