Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

основы термической обработки металлов и сплавов

Содержание

- 1. основы термической обработки металлов и сплавов

- 2. Сущность термической обработкиОсновы термической обработки металла заложены

- 3. Сущность термической обработкиТермическая обработка стали основана на

- 4. Сущность термической обработкиРежим нагревания, выдержки и охлаждении

- 5. Сущность термической обработкиТемпературу нагрева изделия можно также

- 6. Виды термической обработки сталиОтжигЗакалкаОтпускНормализацияКриогенная ОбработкаСтарение

- 7. ОтжигОтжиг – термическая обработка, в результате которой

- 8. Отжиг сталиОтжиг стали проводят для получения требуемой

- 9. ЗакалкаЗАКАЛКА – заключается в нагревании стального изделия

- 10. ЗакалкаСкорость охлаждения зависит от охлаждающей среды. Распространенной

- 11. ЗакалкаСталь различного состава при одинаковом режиме закалки

- 12. Способы закалкиЗакалка в одном охладителе — нагретую до

- 13. Установка ТВЧ для закалки

- 14. Закалка в одном охладителе

- 15. Струйная закалка

- 16. Способы закалкиСтупенчатая закалка — закалка, при которой деталь

- 17. Лазерная закалка

- 18. ОтпускОТПУСК – заключается в нагреве закаленной стали

- 19. ОтпускТермическую обработку легированных сталей производят с учетом

- 20. НормализацияНормализация. Изделие нагревают до аустенитного состояния (на

- 21. Криогенная обработка или обработка холодомЧтобы повысить механические

- 22. СтарениеСтарение стали — изменение свойств материала (стали), протекающее

- 23. Термическое старение При ускоренном охлаждении с 650—700 °C

- 24. Механическое старение Это процесс, протекающий после пластической

- 25. Используемая литератураИ. И. Новиков. Термическая обработкаА. П.

- 26. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Сущность термической обработки

Термическая обработка стали основана на свойстве металлов изменять

свою структуру при нагревании и охлаждении. Путем термической обработки стали

можно придавать ей различные свойства: сделать стальное изделие хрупким и твердым или, наоборот, мягким и пластичным.Термическая обработка стали заключается в нагревании изделия или заготовки до определенной температуры, некоторой выдержки при этой температуре и последующим охлаждении с определенной скоростью.

Слайд 4Сущность термической обработки

Режим нагревания, выдержки и охлаждении зависит от того,

из какой марки получено изделие, формы и размеров изделия и

других причин.Чтобы избежать брака при термообработки и добиться определенного режима, необходимо регулировать температуру нагрева изделия. Наблюдение за температурой в нагревательных печах ведут при помощи термопар и гальванометра.

Слайд 5Сущность термической обработки

Температуру нагрева изделия можно также определить по цветам

побежалости и каления. При нагревании защищенного изделия на его поверхности

образуется пленка окисла.При увеличении температуры и длительности нагрева толщина слоя пленки возрастает и цвет ее изменяется. Цвета окисных пленок на стальных изделиях при нагревании от 220⁰ до 350⁰ называются цветами побежалости.

При нагревании стали выше 530⁰ сталь начинает светиться. С повышением температуры свечение стали меняется. Цвета, принимаемые сталью при нагревании выше 530⁰, называются цветами каления.

Слайд 7Отжиг

Отжиг – термическая обработка, в результате которой металлы или сплавы

приобретают структуру, близкую к равновесной. Отжиг вызывает разупрочнение металлов, сопровождающееся

повышение пластичности и снятием остаточных напряжений.Отжиг заключается в нагреве изделий до определенной температуры, выдержке их при данной температуре с последующим медленным охлаждением вместе с печью. При этом заготовки или изделия получают устойчивую структуру без остаточных напряжений.

Цели отжига – снятие внутренних напряжений, устранение структурной и химической неоднородности, снижение твердости и улучшение обрабатываемости, подготовка к последующей операции термообработки.

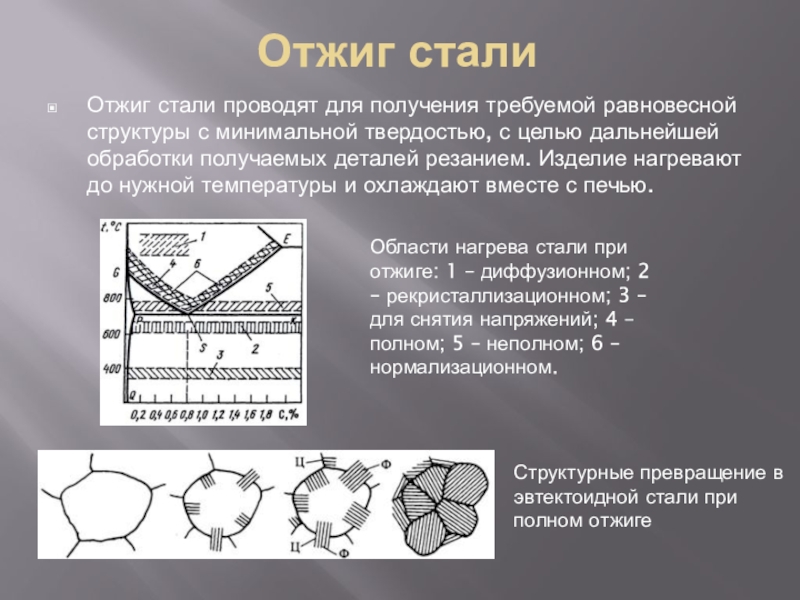

Слайд 8Отжиг стали

Отжиг стали проводят для получения требуемой равновесной структуры с

минимальной твердостью, с целью дальнейшей обработки получаемых деталей резанием. Изделие

нагревают до нужной температуры и охлаждают вместе с печью.Области нагрева стали при отжиге: 1 – диффузионном; 2 – рекристаллизационном; 3 – для снятия напряжений; 4 – полном; 5 – неполном; 6 – нормализационном.

Структурные превращение в эвтектоидной стали при полном отжиге

Слайд 9Закалка

ЗАКАЛКА – заключается в нагревании стального изделия до определенной температуры,

выдержки и быстром охлаждении.

Цель закалки состоит в том, чтобы зафиксировать

при более низкой температуре высокотемпературные структурные составляющие или продукты их распада.Слайд 10Закалка

Скорость охлаждения зависит от охлаждающей среды. Распространенной охлаждающей жидкостью является

вода. Кроме воды, для охлаждения при закалке применяют ряд растворов,

масло, расплавленный свинец и др. Выбор охлаждающей среды зависит от содержания углерода в стали. Сталь, содержащая углерода 0,9%, требует наименьшей скорости закалки. Стали Ст.1, Ст.2, Ст.3, 10 и 15 закалки не подвергают. Легированные стали закаливают маслом.Закалку применяют для повышения твердости, прочности и износостойкости.

Для предупреждения трещин и коробления длинные изделия (зубила, сверла) следует погружать в охлаждающую жидкость вертикально, а после погружения перемещать вверх и вниз.

Слайд 11Закалка

Сталь различного состава при одинаковом режиме закалки имеет неодинаковую толщину

закаленного слоя. В изделиях большой толщины скорость охлаждения внутренних и

поверхностных слоев различна.Способность стали закаливаться на большую или меньшую глубину называется прокаливаемостью.

Наименьшей прокаливаемостью обладают углеродистые стали.

Слайд 12Способы закалки

Закалка в одном охладителе — нагретую до определённых температур деталь

погружают в закалочную жидкость, где она остаётся до полного охлаждения.

Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ (токи высокой частоты).

Слайд 16Способы закалки

Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной

среде, имеющей температуру выше мартенситной точки для данной стали. При

охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения ( закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами ) нагрев при лазерной закалке является не объемным, а поверхностным процессом.

Слайд 18Отпуск

ОТПУСК – заключается в нагреве закаленной стали до определенной температуры

(ниже 723), выдержке при этой температуре и охлаждении; проводится сразу

после закалки.Закалка и последующий отпуск при высокой температуре называют термическим улучшением. При этом механические свойства стали становятся наиболее высокими.

Слайд 19Отпуск

Термическую обработку легированных сталей производят с учетом влияния легирующих элементов

(хрома, никеля, марганца и т.д.). Скорость охлаждения легированных сталей ниже,

чем углеродистых.Слайд 20Нормализация

Нормализация. Изделие нагревают до аустенитного состояния (на 30…50 градусов выше

АС3) и охлаждают на спокойном воздухе

Структура низкоуглеродистой

стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали —сорбитная. В некоторых случаях нормализация может заменить для низкоуглеродистой стали отжиг, а для высокоуглеродистой — улучшение(закалку с высоким отпуском). Часто нормализацию используют для подготовки стали к закалке. Нормализация обеспечивает большую производительность и лучшее качество поверхности при обработке резаниемСлайд 21Криогенная обработка или обработка холодом

Чтобы повысить механические свойства стали ее

обрабатывают холодом. Сталь охлаждают в специальных холодильных установках до температуры

от -20 до -100 с выдержкой около 1,5 часов. Охлаждающими жидкостями являются: жидкий воздух, азот, смесь твердой углекислоты с денатурированным спиртом.После выдержки производят отпуск. В результате такой обработки твердость изделия значительно повышается, улучшается его износоустойчивость.

Обработку холодом применяют главным образом для режущих инструментов.

Слайд 22Старение

Старение стали — изменение свойств материала (стали), протекающее во времени без

заметного изменения микроструктуры. Такие процессы происходят главным образом в низкоуглеродистых

сталях (менее 0,25 % С).При старении за счёт скопления атомов углерода на дислокациях или выделения избыточных фаз и феррита (карбидов, нитридов) повышаются прочность, порог хладноломкости и снижается сопротивление хрупкому разрушению. Склонность стали к старению снижается при легировании её алюминием, титаном или ванадием.