Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Пищевая безопасность по стандарту ISO 22000 и принципам HACCP (ХАССП) в

Содержание

- 1. Пищевая безопасность по стандарту ISO 22000 и принципам HACCP (ХАССП) в

- 2. Почему важно уделять внимание безопасности продуктов ?Здоровье

- 3. Значение безопасности пищевых продуктов и материаловАктуальность системного

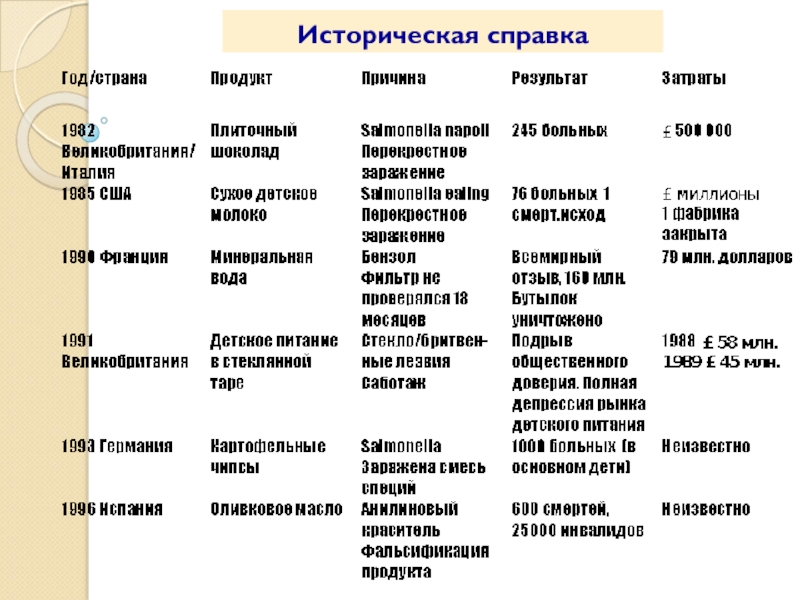

- 4. Историческая справка

- 5. Стр.Почему данные ситуации возникли ?Традиционные меры контроля

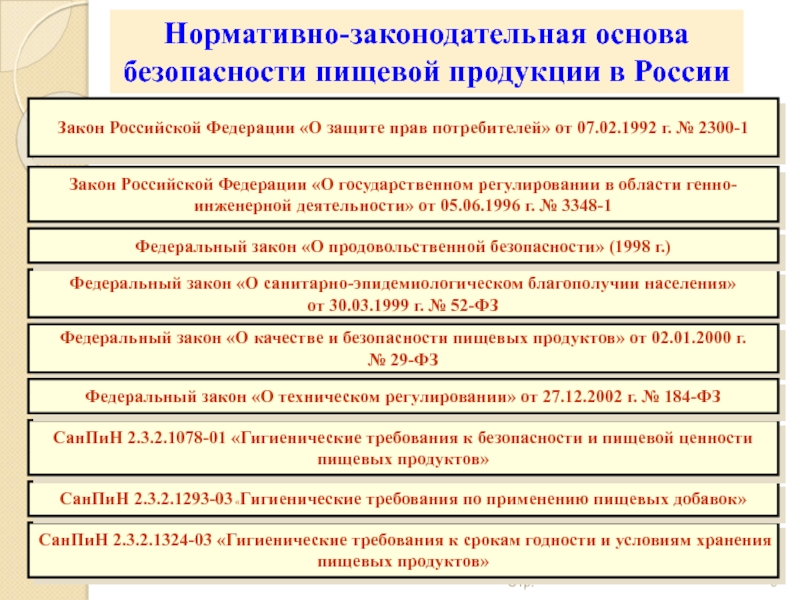

- 6. Стр.Нормативно-законодательная основа безопасности пищевой продукции в России

- 7. Значение безопасности пищевых продуктов и материаловАктуальность системного

- 8. Стр.ОСНОВНЫЕ СТАНДАРТЫISO 9001HACCPISO 22000

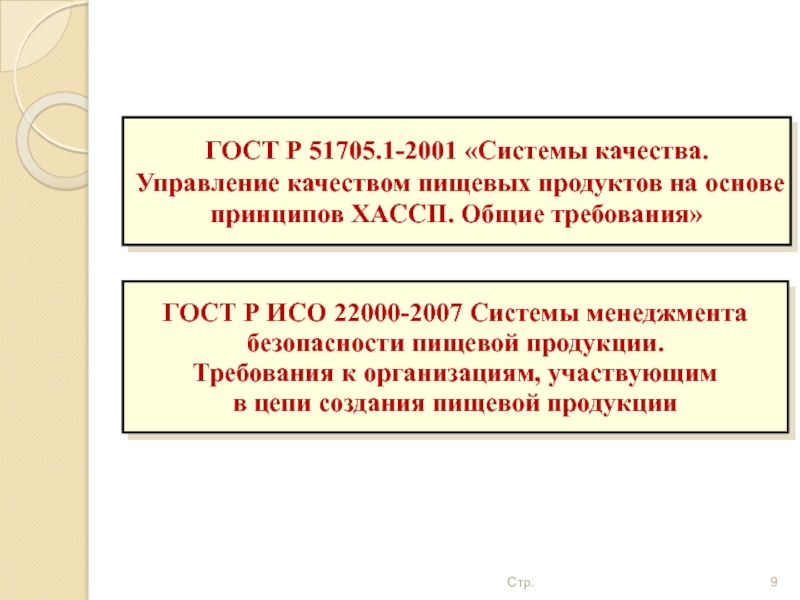

- 9. Стр.ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством

- 10. ХАССП – русский вариант американской аббревиатуры (HACCP)

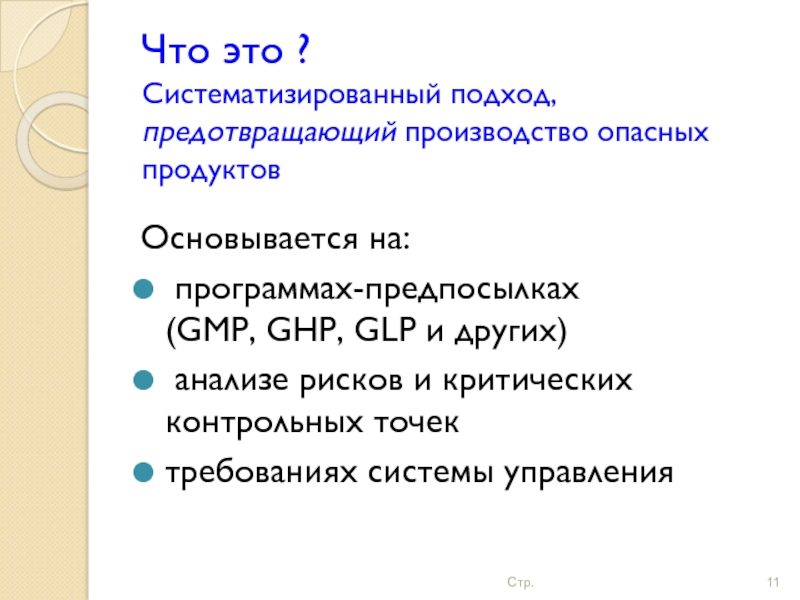

- 11. Стр.Что это ? Систематизированный подход, предотвращающий производство

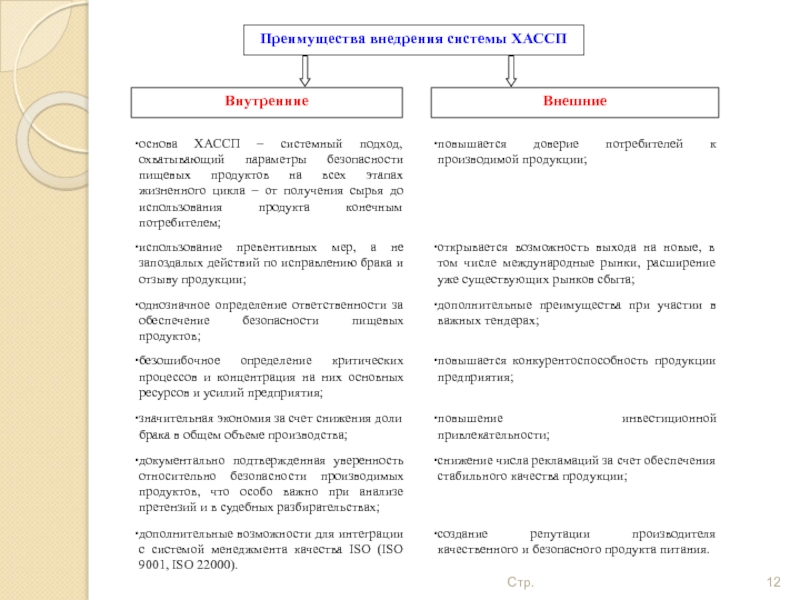

- 12. Преимущества внедрения системы ХАССПВнутренниеВнешние Стр.

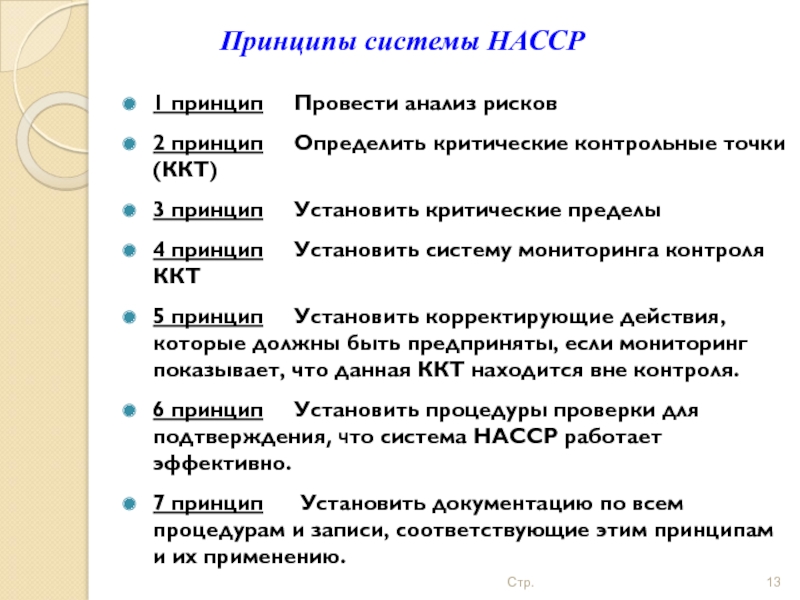

- 13. Принципы системы НАССРСтр.1 принцип Провести

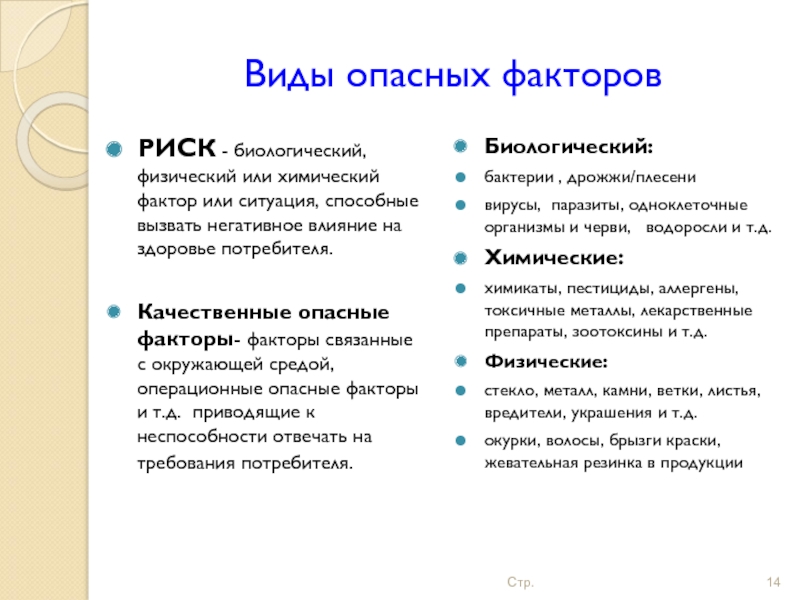

- 14. Стр.Виды опасных факторовРИСК - биологический, физический или

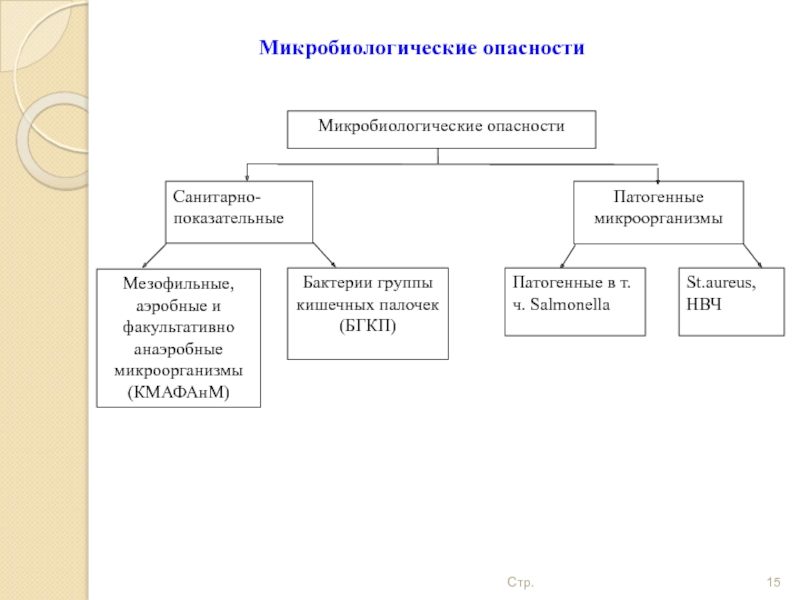

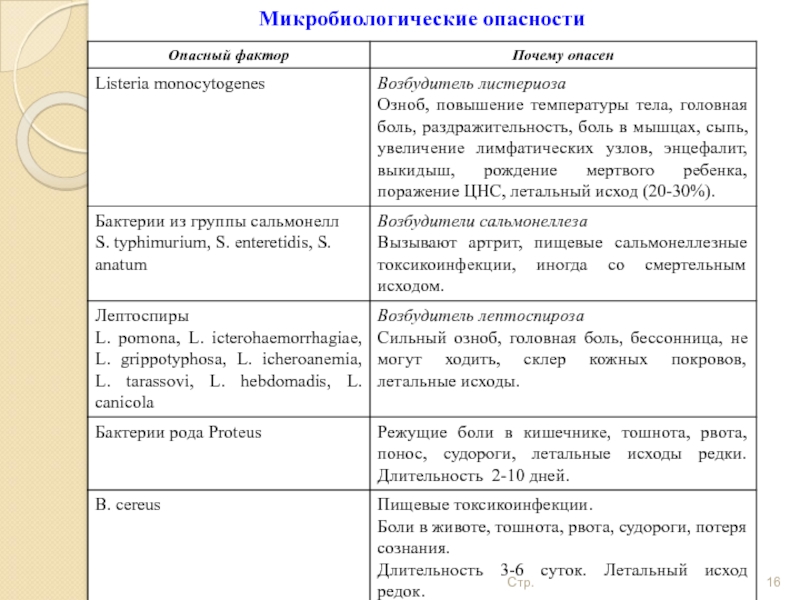

- 15. Микробиологические опасностиСтр.

- 16. Микробиологические опасностиСтр.

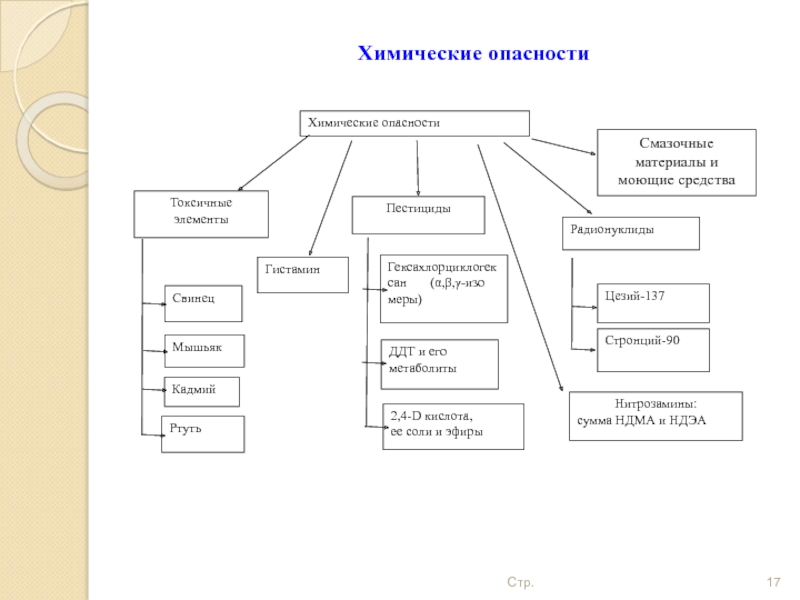

- 17. Химические опасностиСтр.

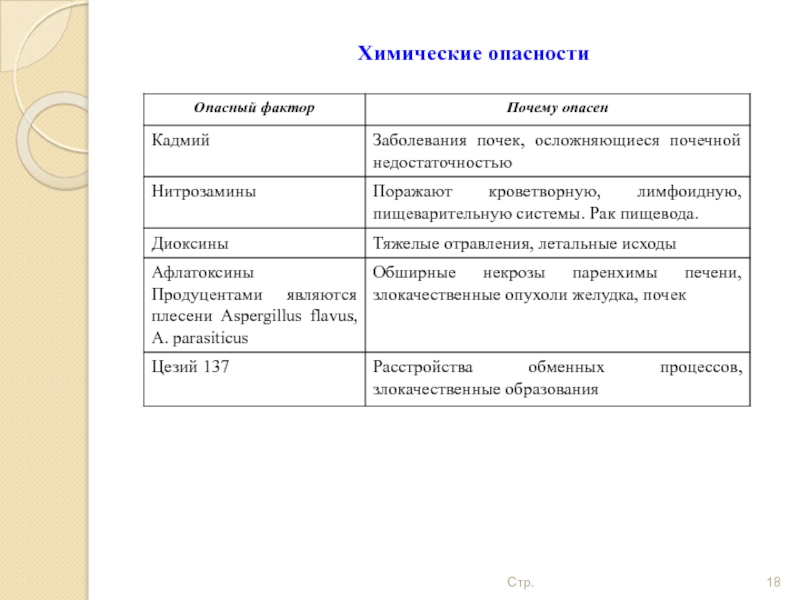

- 18. Химические опасностиСтр.

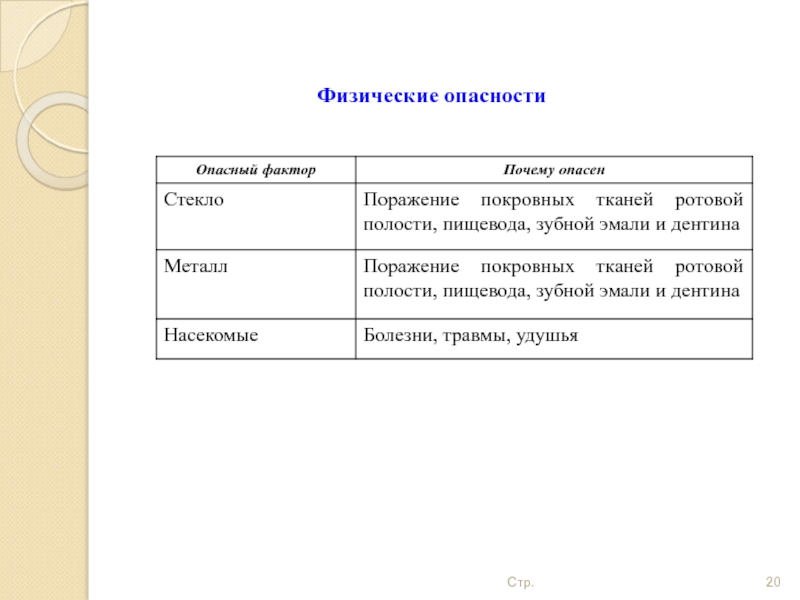

- 19. Физические опасностиСтр.

- 20. Физические опасностиСтр.

- 21. Порядок внедрения системы ХАССП в компанииСтр.

- 22. Стр.

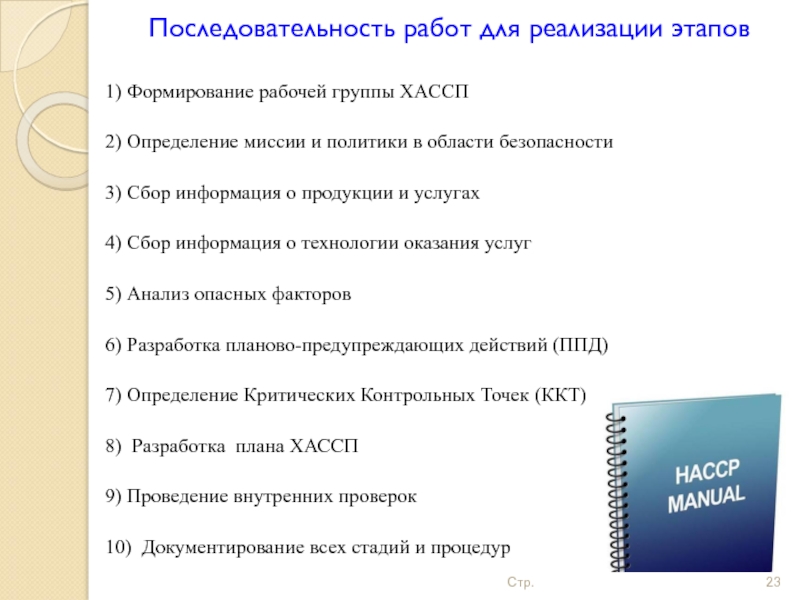

- 23. Стр.Последовательность работ для реализации этапов

- 24. Стр.Шаг 1: Создание группы ХАССП и определение

- 25. Стр.Определение миссии и политики в области безопасности

- 26. Стр.Шаг 2: Описание продуктаНаименование продуктаСостав (сырье, ингридиенты),

- 27. Стр.Шаг 3: Определение предполагаемого использования продуктаОпределение области

- 28. Стр.Шаг 4: Информация о производстве

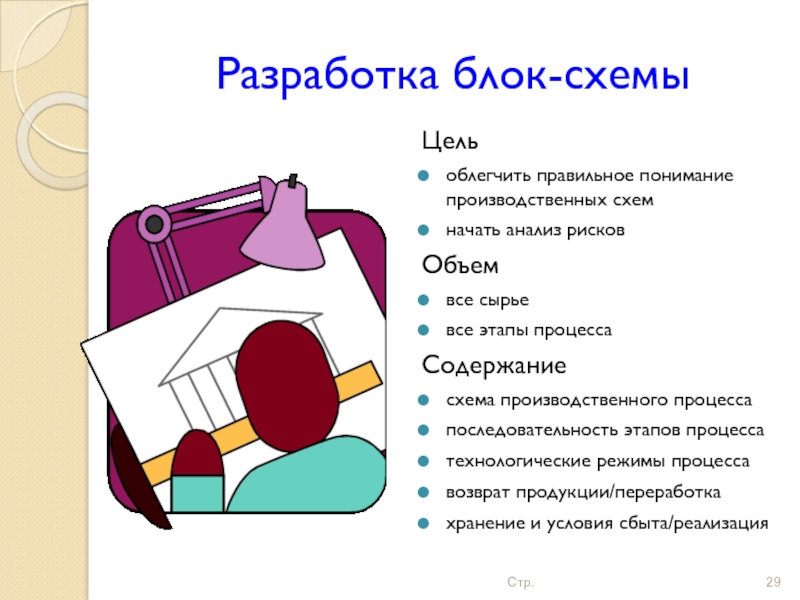

- 29. Стр.Разработка блок-схемыЦельоблегчить правильное понимание производственных схемначать анализ

- 30. Стр.ШАГ 4 Проведение анализа опасных факторов/рисков (по процессной диаграмме/ блок-схеме)

- 31. Стр.Анализ опасных факторов состоит из трех частей:Идентификация

- 32. Стр.Сверяясь с процессной диаграммой, группа ХАССП должна

- 33. ОпасностиОпасностиОпасностиОпасностиОпасностиОпасностиОпасностиОдно ППД Два ППД Три ППД ОпасностиОпасностиОпасностиОпасностиОпасности ОпасностиОпасностиОпасности Стр.

- 34. Стр.Предупреждающие действия - это методы, используемые на

- 35. Стр.Предварительные мероприятия: планировка и расположение помещений и необходимых

- 36. Стр.Предварительные мероприятия: предотвращение перекрестного загрязнения;чистка и санитарно-гигиенические мероприятия;контроль

- 37. Стр.ШАГ 5. ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ КОНТРОЛЬНЫХ ТОЧЕККРИТИЧЕСКАЯ КОНТРОЛЬНАЯ

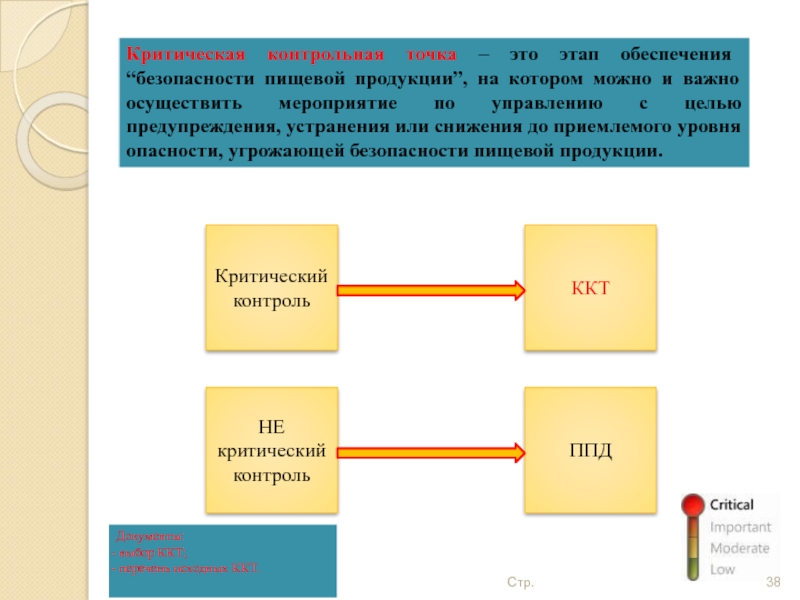

- 38. Критический контрольККТНЕ критический контрольППДСтр.

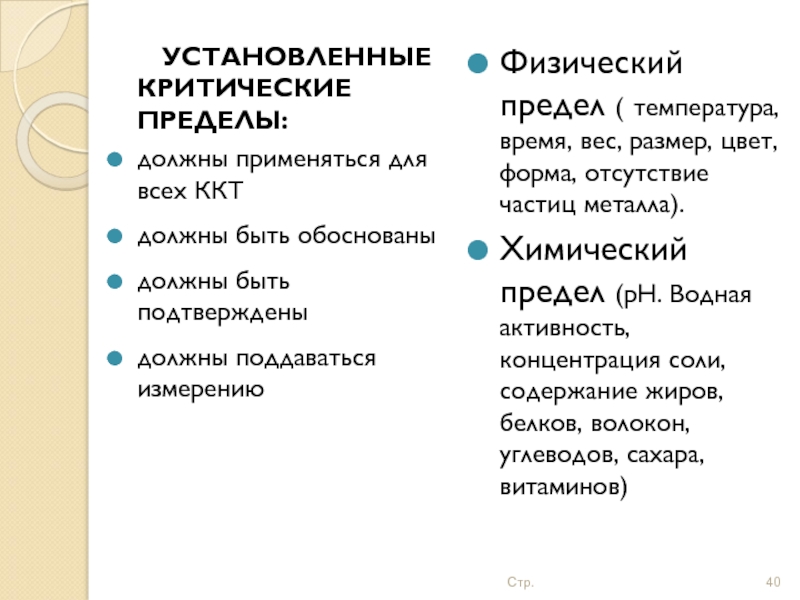

- 39. Стр.ШАГ 6 УСТАНОВЛЕНИЕ КРИТИЧЕСКИХ ПРЕДЕЛОВ ДЛЯ КАЖДОЙ

- 40. Стр. УСТАНОВЛЕННЫЕ КРИТИЧЕСКИЕ ПРЕДЕЛЫ:должны

- 41. Стр.ПРИМЕР:Критический предел - пастеризация при 65,6 С

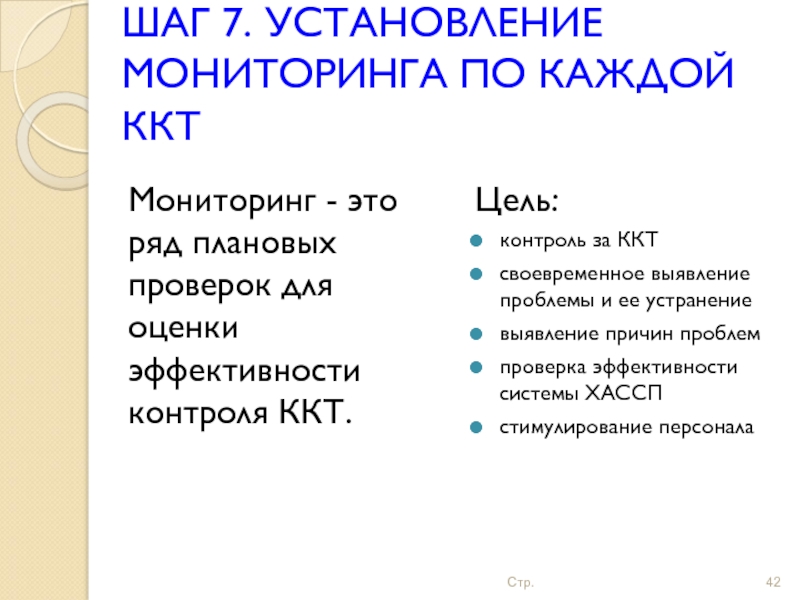

- 42. Стр.ШАГ 7. УСТАНОВЛЕНИЕ МОНИТОРИНГА ПО КАЖДОЙ ККТМониторинг

- 43. Стр.Мониторинг может быть непрерывным и периодическим.Результаты мониторинга должны документироваться и проверяться .

- 44. Стр.ШАГ 8. Установление корректирующих действий по возможным

- 45. Стр. Продукция, произведенная, когда ККТ

- 46. ККТ 1ККТ 2ККТ 3Рабочий лист 1Рабочий лист 2Рабочий лист 3План ХАССП предприятияСтр.

- 47. Стр.ШАГ 9 УСТАНОВЛЕНИЕ ПРОВЕРОЧНЫХ ПРОЦЕДУРАнализ системы ХАССП,

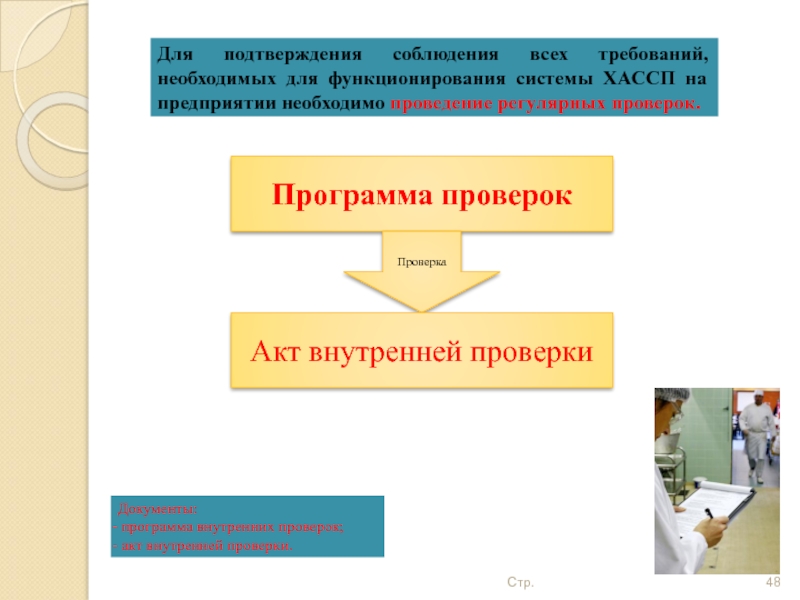

- 48. Программа проверокПроверкаАкт внутренней проверкиСтр.

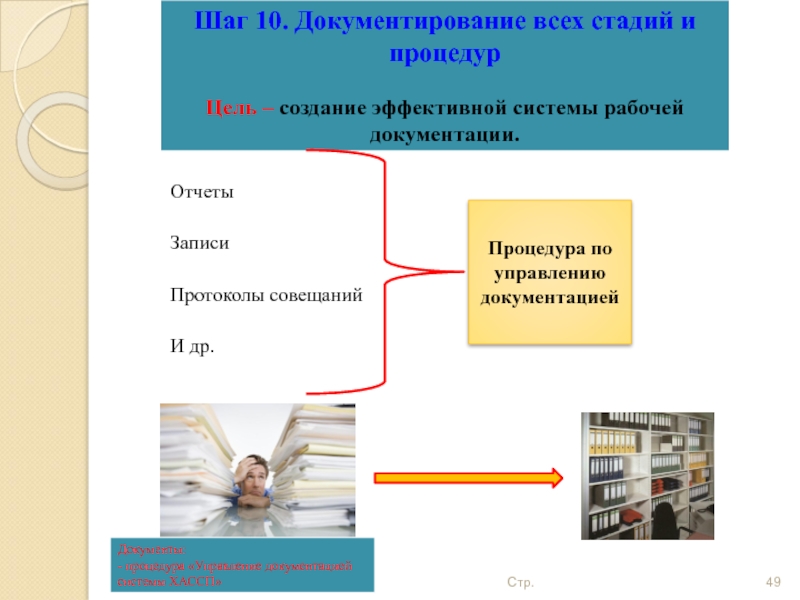

- 49. Процедура по управлению документациейСтр.

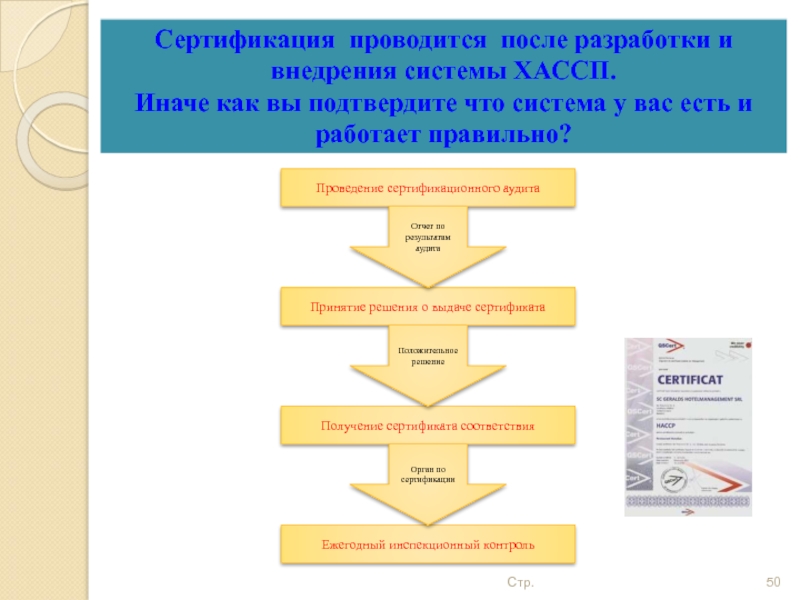

- 50. Проведение сертификационного аудитаПринятие решения о выдаче сертификата

- 51. Стр.СТАНДАРТ ISO 22000МОДЕЛЬ СИСТЕМЫ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ НА ВСЕХ ЭТАПАХ ЕЕ ЖИЗНЕНОГО ЦИКЛА

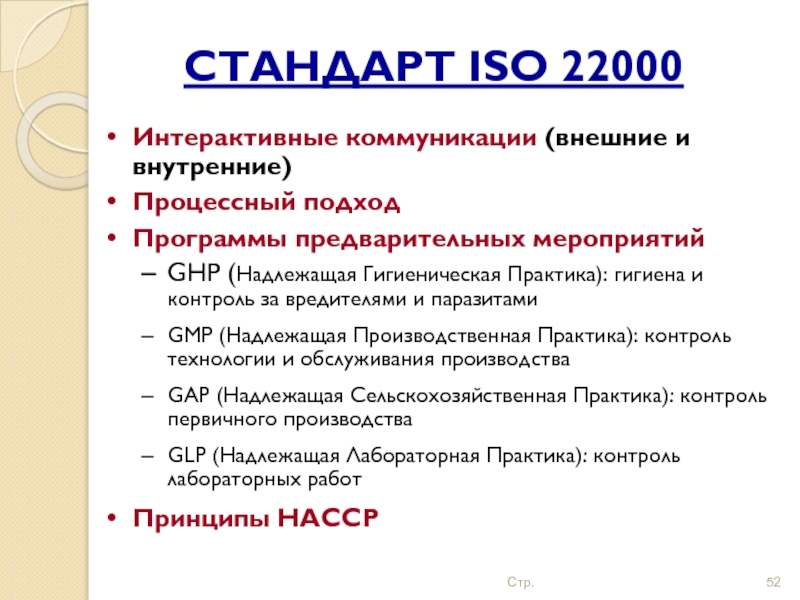

- 52. Стр.СТАНДАРТ ISO 22000Интерактивные коммуникации (внешние и внутренние)Процессный

- 53. Стр.PRP, программы предварительных условий для производства безопасной

- 54. Стр.Примеры общих предварительных программ, необходимых как условиеПрограммы

- 55. Стр. «Подводные

- 56. ВОПРОСЫ Стр.

- 57. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Пищевая безопасность по стандарту ISO 22000 и принципам HACCP (ХАССП)

в

кейтеринге

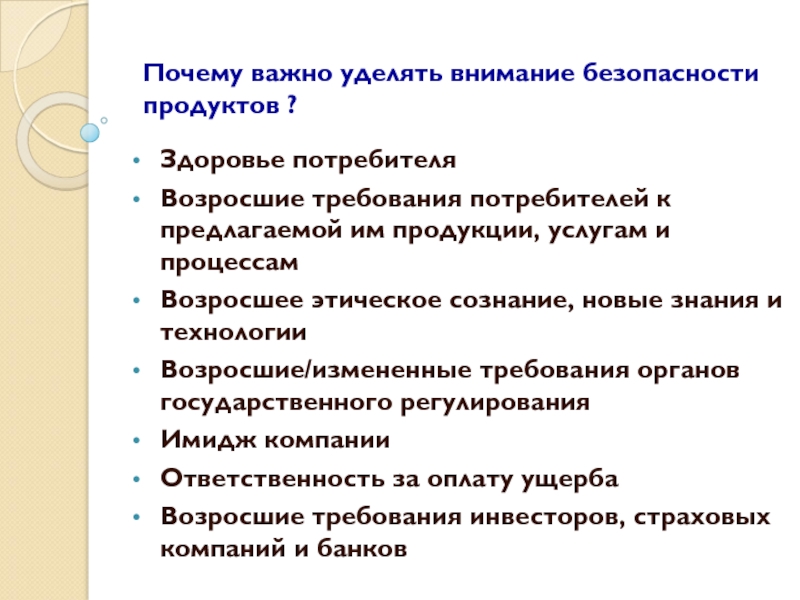

«Смарт Консалтинг», МоскваСлайд 2Почему важно уделять внимание безопасности продуктов ?

Здоровье потребителя

Возросшие требования

потребителей к предлагаемой им продукции, услугам и процессам

Возросшее этическое сознание,

новые знания и технологииВозросшие/измененные требования органов государственного регулирования

Имидж компании

Ответственность за оплату ущерба

Возросшие требования инвесторов, страховых компаний и банков

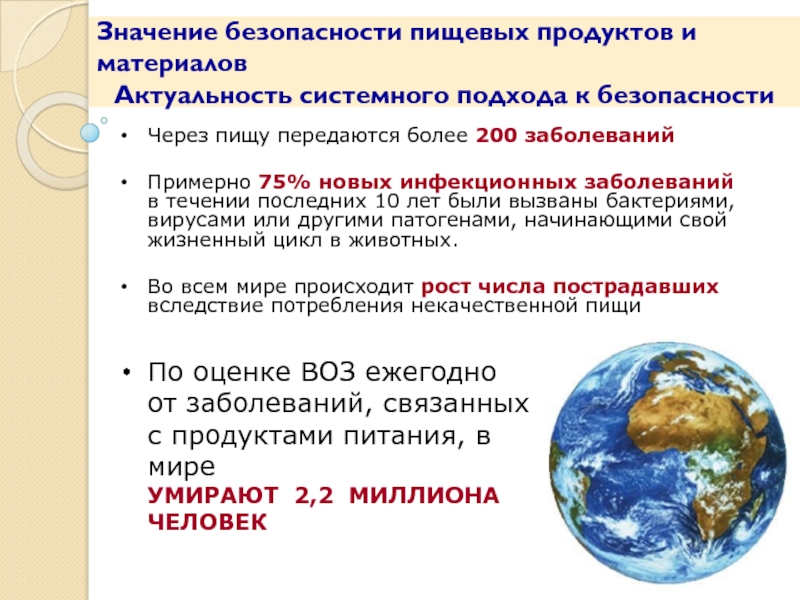

Слайд 3Значение безопасности пищевых продуктов и материалов

Актуальность системного подхода к безопасности

Через

пищу передаются более 200 заболеваний

Примерно 75% новых инфекционных заболеваний в

течении последних 10 лет были вызваны бактериями, вирусами или другими патогенами, начинающими свой жизненный цикл в животных. Во всем мире происходит рост числа пострадавших вследствие потребления некачественной пищи

По оценке ВОЗ ежегодно от заболеваний, связанных с продуктами питания, в мире

УМИРАЮТ 2,2 МИЛЛИОНА ЧЕЛОВЕК

Слайд 5Стр.

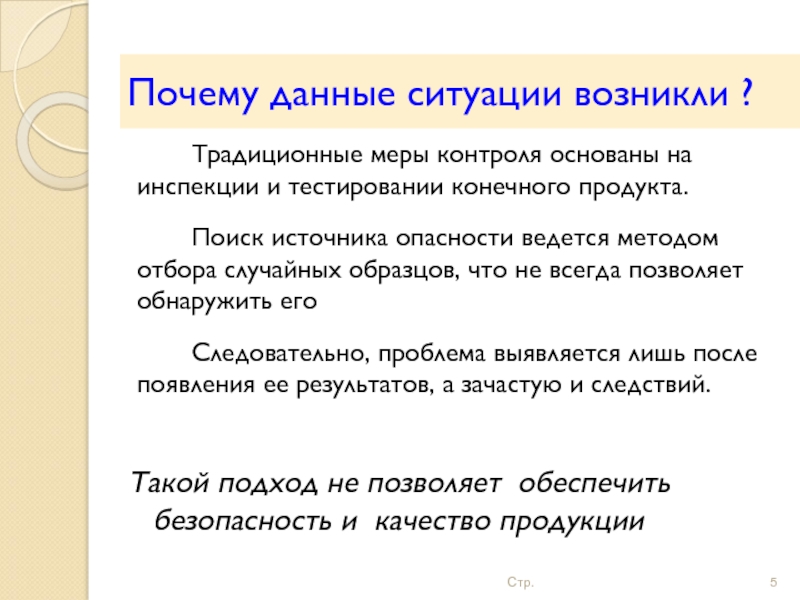

Почему данные ситуации возникли ?

Традиционные меры контроля основаны на инспекции

и тестировании конечного продукта.

Поиск источника опасности ведется методом отбора случайных

образцов, что не всегда позволяет обнаружить егоСледовательно, проблема выявляется лишь после появления ее результатов, а зачастую и следствий.

Такой подход не позволяет обеспечить безопасность и качество продукции

Слайд 7Значение безопасности пищевых продуктов и материалов

Актуальность системного подхода к безопасности

Проблема

качества и безопасности пищевой продукции носит глобальный характер

Заражение/загрязнение пищевых продуктов

может произойти на любом этапе производственной цепочки, «от поля до тарелки».Каждое предприятие (сельхоз производитель, переработчик, продавец) должно прилагать максимум усилий для обеспечения качества и безопасности продуктов питания

Слайд 9Стр.

ГОСТ Р 51705.1-2001 «Системы качества.

Управление качеством пищевых продуктов на

основе

принципов ХАССП. Общие требования»

ГОСТ Р ИСО 22000-2007 Системы

менеджмента безопасности пищевой продукции.

Требования к организациям, участвующим

в цепи создания пищевой продукции

Слайд 11Стр.

Что это ?

Систематизированный подход, предотвращающий производство опасных продуктов

Основывается на:

программах-предпосылках (GMP, GHP,

GLP и других) анализе рисков и критических контрольных точек

требованиях системы управления

Слайд 13Принципы системы НАССР

Стр.

1 принцип Провести анализ рисков

2 принцип

Определить критические контрольные точки (ККТ)

3 принцип

Установить критические пределы4 принцип Установить систему мониторинга контроля ККТ

5 принцип Установить корректирующие действия, которые должны быть предприняты, если мониторинг показывает, что данная ККТ находится вне контроля.

6 принцип Установить процедуры проверки для подтверждения, что система НАССР работает эффективно.

7 принцип Установить документацию по всем процедурам и записи, соответствующие этим принципам и их применению.

Слайд 14Стр.

Виды опасных факторов

РИСК - биологический, физический или химический фактор или

ситуация, способные вызвать негативное влияние на здоровье потребителя.

Качественные опасные факторы-

факторы связанные с окружающей средой, операционные опасные факторы и т.д. приводящие к неспособности отвечать на требования потребителя. Биологический:

бактерии , дрожжи/плесени

вирусы, паразиты, одноклеточные организмы и черви, водоросли и т.д.

Химические:

химикаты, пестициды, аллергены, токсичные металлы, лекарственные препараты, зоотоксины и т.д.

Физические:

стекло, металл, камни, ветки, листья, вредители, украшения и т.д.

окурки, волосы, брызги краски, жевательная резинка в продукции

Слайд 24Стр.

Шаг 1: Создание группы ХАССП и определение объема и целей

плана ХАССП

Создание ХАССП команды

Разработка системы ХАССП потребует сбор, анализ

и оценку разноплановой информации - поэтому ХАССП команда должна быть разностороннейПРИМЕР

Лидер команды

Эксперт по сырью

Эксперт по продукту

Эксперт по оборудованию

Эксперт по ремонту

Эксперт по технологическому процессу

Эксперт по логистике

Др. дополнительная экспертиза

Слайд 26Стр.

Шаг 2: Описание продукта

Наименование продукта

Состав (сырье, ингридиенты), нормативные документы

Характеристики готовой

продукции

Метод сохранения

Первичная (внутренняя) упаковка

Транспортная упаковка

Условия хранения

Реализация продукта

Срок хранения

Требования к маркировке

Подготовка

к употреблениюСлайд 27Стр.

Шаг 3: Определение предполагаемого использования продукта

Определение области использования продукции и

его целевого потребителя с учетом чувствительных групп населения

ПРИМЕР

люди пожилого возраста

младенцы

беременные

больные

людилюди со слабой иммунной системой

Слайд 29Стр.

Разработка блок-схемы

Цель

облегчить правильное понимание производственных схем

начать анализ рисков

Объем

все сырье

все этапы

процесса

Содержание

схема производственного процесса

последовательность этапов процесса

технологические режимы процесса

возврат продукции/переработка

хранение и

условия сбыта/реализацияСлайд 31Стр.

Анализ опасных факторов состоит из трех частей:

Идентификация опасных факторов

Определение значимости

опасных факторов (Будет ли существовать опасность в готовом продукте)

Определение предупредительных

мероприятийСлайд 32Стр.

Сверяясь с процессной диаграммой, группа ХАССП должна составить список всех

существующих или потенциальноопасных факторов, которые имеют разумную вероятность появления на

каждом этапе процесса.ОБЛАСТИ РАССМОТРЕНИЯ

1. Сырье

2. Дизайн помещений и оборудования

3.Продукт (внутренние факторы)

4. Технологический процесс

5. Персонал (человеческий фактор)

6. Упаковка

7. Хранение и реализация.

Слайд 33Опасности

Опасности

Опасности

Опасности

Опасности

Опасности

Опасности

Одно ППД

Два ППД

Три ППД

Опасности

Опасности

Опасности

Опасности

Опасности

Опасности

Опасности

Опасности

Стр.

Слайд 34Стр.

Предупреждающие действия - это методы, используемые на этапе процесса производства,

которые устраняют риск или снижают его влияние до приемлемого уровня

Примеры:

Биологически опасный фактор

термообработка

охлаждение и заморозка

сушка, контроль рН и т.д

Химически опасный фактор

контроль источника сырья

контроль производства

контроль маркировки и т.д.

Физически опасный фактор

контроль источника сырья

установление магнитов/системы сит.

контроль производства и т.д.

Слайд 35Стр.

Предварительные мероприятия:

планировка и расположение помещений и необходимых вспомогательных сооружений;

оформление производственных

и бытовых помещений;

системы обеспечения воздуха, воды, энергии и других коммуникаций;

создание

вспомогательных служб, включая удаление отходов и отвод сточных вод;пригодность оборудования и его доступность для чистки, технического и профилактического обслуживания;

управление закупаемыми материалами (сырьевыми материалами, ингредиентами, химическими веществами, упаковочными материалами); снабжение (водой, воздухом, паром, льдом), удаление (отходов, сточных вод); обращение с продукцией (хранение, транспортирование);

Слайд 36Стр.

Предварительные мероприятия:

предотвращение перекрестного загрязнения;

чистка и санитарно-гигиенические мероприятия;

контроль за вредителями;

гигиена персонала;

переработка

продукции;

отзыв продукции;

хранение и транспортирование пищевой продукции;

информация о продукции и информирование

потребителей;защита пищевой продукции, биологическая бдительность и биотерроризм.

Слайд 37Стр.

ШАГ 5. ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ КОНТРОЛЬНЫХ ТОЧЕК

КРИТИЧЕСКАЯ КОНТРОЛЬНАЯ ТОЧКА (ККТ) -

точка/участок процесса, контроль в

которой позволит исключить фактор,

приводящий к

небезопасности продуктаСлайд 39Стр.

ШАГ 6 УСТАНОВЛЕНИЕ КРИТИЧЕСКИХ ПРЕДЕЛОВ ДЛЯ КАЖДОЙ ККТ

КРИТИЧЕСКИЙ ПРЕДЕЛ -

это “критерий, который разделяет приемлемое от неприемлемого”.

Максимальный допуск для

обеспечения безопасности - “Границы контроля”Слайд 40Стр.

УСТАНОВЛЕННЫЕ КРИТИЧЕСКИЕ ПРЕДЕЛЫ:

должны применяться для всех

ККТ

должны быть обоснованы

должны быть подтверждены

должны поддаваться измерению

Физический предел ( температура,

время, вес, размер, цвет, форма, отсутствие частиц металла).Химический предел (рН. Водная активность, концентрация соли, содержание жиров, белков, волокон, углеводов, сахара, витаминов)

Слайд 41Стр.

ПРИМЕР:

Критический предел - пастеризация при 65,6 С на 30 минут.

Рабочий

предел - пастеризация при температуре 68-70 С в течении 30

минутСлайд 42Стр.

ШАГ 7. УСТАНОВЛЕНИЕ МОНИТОРИНГА ПО КАЖДОЙ ККТ

Мониторинг - это ряд

плановых проверок для оценки эффективности контроля ККТ.

Цель:

контроль за ККТ

своевременное выявление

проблемы и ее устранениевыявление причин проблем

проверка эффективности системы ХАССП

стимулирование персонала

Слайд 43Стр.

Мониторинг может быть непрерывным и периодическим.

Результаты мониторинга должны документироваться и

проверяться .

Слайд 44Стр.

ШАГ 8. Установление корректирующих действий по возможным отклонениям

Корректирующее действие -

это задокументированное действие, предпринимаемое, когда результаты мониторинга ККТ указывают на

потерю контроля и гарантирующее защиту потребителя и возвращение процесса в безопасное состояние.Слайд 45Стр.

Продукция, произведенная, когда ККТ был превышен, должна

изолироваться до принятия одного из следующих решений:

уничтожение партии;

переработка партии.

Партия,

выпущеная в торговлю - должна быть отозвана.Слайд 47Стр.

ШАГ 9 УСТАНОВЛЕНИЕ ПРОВЕРОЧНЫХ ПРОЦЕДУР

Анализ системы ХАССП, ее документации и

зарегистрированных данных

Анализ отклонений и распоряжения продукцией

Подтверждение контролируемости ККТ

Действия подтверждающие эффективность

всех элементов плана ХАССПСлайд 50Проведение сертификационного аудита

Принятие решения о выдаче сертификата

Получение сертификата соответствия

Отчет по результатам аудита

Положительное решение

Ежегодный инспекционный контроль

Орган по сертификации

Стр.

Слайд 51Стр.

СТАНДАРТ ISO 22000

МОДЕЛЬ СИСТЕМЫ МЕНЕДЖМЕНТА

БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ

НА ВСЕХ

ЭТАПАХ ЕЕ ЖИЗНЕНОГО ЦИКЛА

Слайд 52Стр.

СТАНДАРТ ISO 22000

Интерактивные коммуникации (внешние и внутренние)

Процессный подход

Программы предварительных мероприятий

GHP

(Надлежащая Гигиеническая Практика): гигиена и контроль за вредителями и паразитами

GMP

(Надлежащая Производственная Практика): контроль технологии и обслуживания производстваGAP (Надлежащая Сельскохозяйственная Практика): контроль первичного производства

GLP (Надлежащая Лабораторная Практика): контроль лабораторных работ

Принципы HACCP

Слайд 53Стр.

PRP, программы предварительных условий для производства безопасной конечной продукции

Требования к

управлению программами предварительных условий содержатся в стандарте ISO/TS 22002-1:2009

Слайд 54Стр.

Примеры общих предварительных программ, необходимых как условие

Программы обслуживания и профилактики

производственного и измерительного оборудования;

Программа управления поставщиками;

Уточнение технических требований для всех

компонентов, продуктов, и упаковочных материалов;Очистка и санация;

Личная гигиена;

Обучение и инструктажи персонала.

Химический контроль;

Получение, хранение и отгрузка;

Отслеживаемость и отзывы;

Дезинсекция.

Слайд 55Стр.

«Подводные камни» внедрения системы

Необходима поддержка руководства (начиная с

самых ранних этапов)

Система может стать

бюрократической, перегруженной документацией, если разрабатывается и внедряется

неверно.

Существует риск того, что внедрение превратится

в поверхностное бумажное упражнение.

Весь персонал, вовлеченный в работу,

необходимо обучать.

Стремление контролировать слишком большое

количество точек.

Осложнения при использовании внутри организации

противоречивой терминологии без единого понимания.