Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

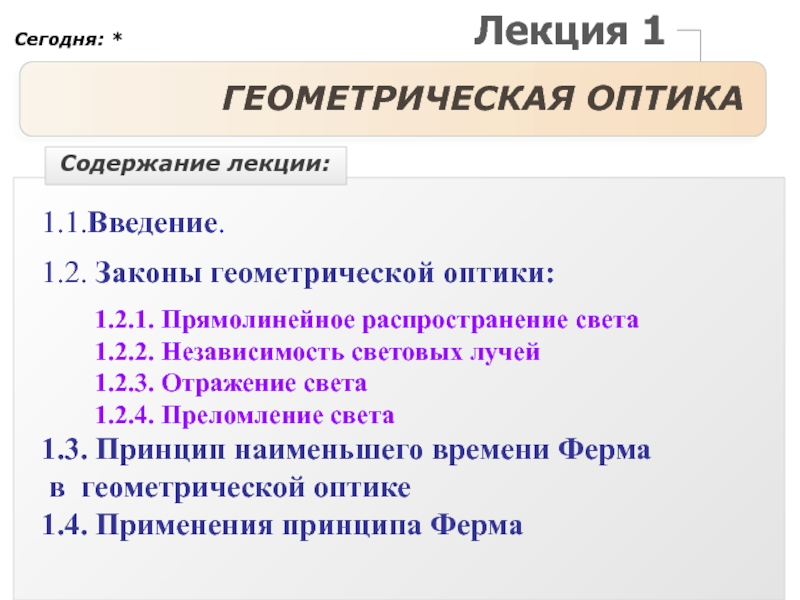

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ПМ 02. Технология огранки камней

Содержание

- 1. ПМ 02. Технология огранки камней

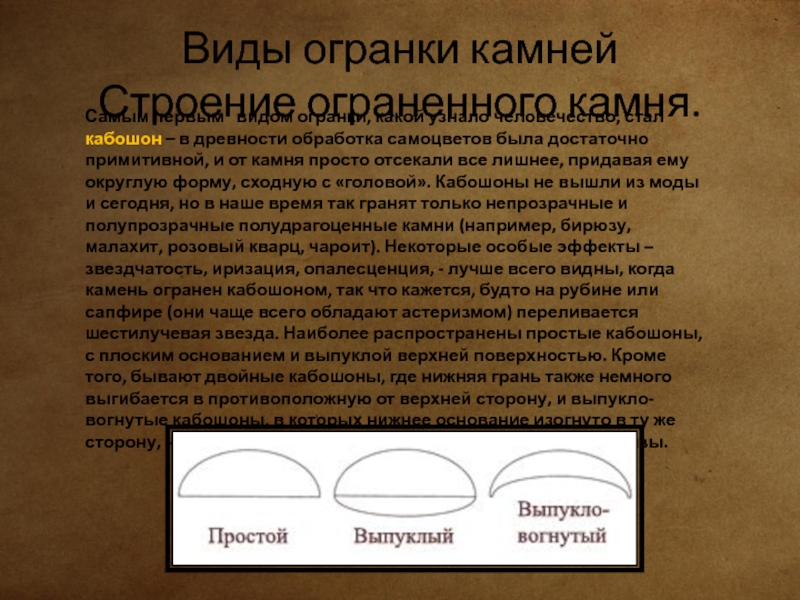

- 2. Виды огранки камней Строение ограненного камня.Самым первым

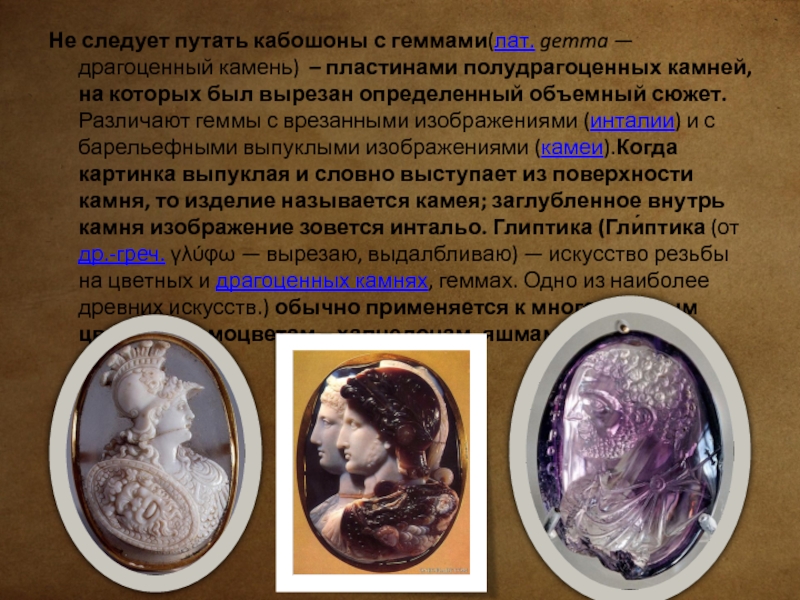

- 3. Не следует путать кабошоны с геммами(лат. gemma — драгоценный

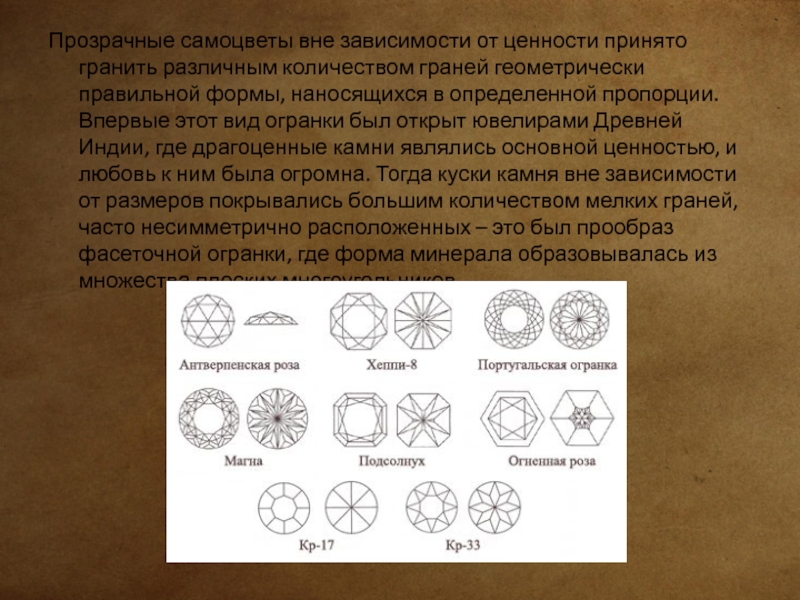

- 4. Прозрачные самоцветы вне зависимости от ценности принято

- 5. Позже появились более совершенные виды фасеточной огранки

- 6. Бриллиантовая огранкаБриллиантовая огранка была изобретена в 17-м

- 7. Нижняя часть круглого бриллианта — павильон.

- 8. Наиболее популярные виды огранки – это бриллиантовая

- 9. И последняя в списке, но отнюдь не

- 10. Слайд 10

- 11. Посмотрите на эту фотографию и попробуйте представить

- 12. Размеры граней и углы между ними рассчитываются

- 13. Станок для огранки представляет из себя механизм,

- 14. А вот так выглядит типичный проект дизайна

- 15. А теперь - несколько иллюстраций, показывающих стадии

- 16. Далее следует огранка короны, формирование стола (площадки).

- 17. Огранка закончена. Начинается не менее сложный и

- 18. Изменения, которые камни претерпевают в процессе полирования

- 19. 000

- 20. 1. Распиловка каменного сырьяЭто обычно начальная стадия

- 21. 2. Распиловка с помощью алмазного инструмента. Осуществляется

- 22. Наиболее пригодны для абразивов разновидности иалмаза, известные

- 23. Некоторые камнерезы пытаются усовершенствовать абразивные алмазные круги,

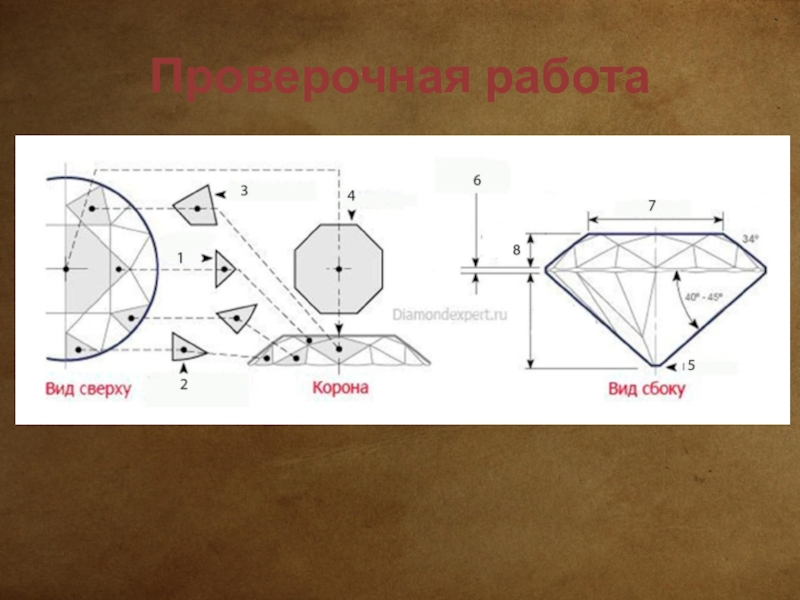

- 24. Проверочная работа

- 25. Слайд 25

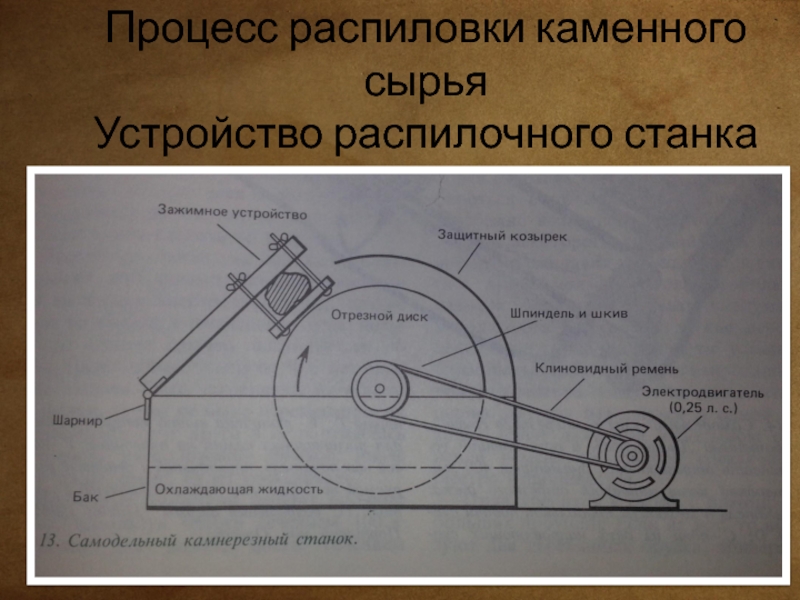

- 26. Процесс распиловки каменного сырья Устройство распилочного станка

- 27. Камнерезная пила принципиально ничем не отличается от

- 28. Шпиндель и подшипникиОтрезные диски должны устанавливаться на

- 29. В некоторых пилах используются подшипники скольжения, представляющие

- 30. Суппорт пилыСледующими по важности деталями камнерезного станка

- 31. Другим недостатком указанной конструкции является то, что

- 32. Подача суппортаВ простых станках подача суппорта осуществляется

- 33. Поэтому для подготовки сырья к обработке используют

- 34. Зажимные устройстваМногие суппорты снабжены поперечной подачей, что

- 35. Охлаждающая жидкостьВсе отрезные станки должны быть снабжены

- 36. Пол под станком должен быть покрыт материалом,

- 37. Перед распиловкой можно также обрызгивать камень акриловой

- 38. ЕМКОСТИ ДЛЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ Большинство камнерезных

- 39. КОНЦЕВЫЕ ВЫКЛЮЧАТЕЛИ Чтобы исключить необходимость постоянного контроля

- 40. Обдирка каменной заготовкиОбдирка – это абразивный процесс,

- 41. Обдирка алмазов также может производиться на специальных

- 42. Как и обдирку, доводку обычно начинают с

- 43. При обработке тонких пластин их рекомендуется наклеивать

- 44. Для сэндинга могут использоваться диски, барабаны и

- 45. Лента для сэндинга состоит из «бесконечной» ленты

- 46. Наиболее эффективно шпули работают, если их диаметр

- 47. Кожа с успехом используется в сочетании с

- 48. Полирование. Окончательным этапом при изготовлении любого изделия

- 49. Существуют два основных типа полировальников:1) полировальники для

- 50. Для полирования годится также кожа любого типа,

- 51. ПОЛИРОВКА КАМЕННОЙ ЗАГОТОВКИТехника полирования. Для полирования применяют

- 52. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Не следует путать кабошоны с геммами(лат. gemma — драгоценный камень) – пластинами

полудрагоценных камней, на которых был вырезан определенный объемный сюжет. Различают

геммы с врезанными изображениями (инталии) и с барельефными выпуклыми изображениями (камеи).Когда картинка выпуклая и словно выступает из поверхности камня, то изделие называется камея; заглубленное внутрь камня изображение зовется интальо. Глиптика (Гли́птика (от др.-греч. γλύφω — вырезаю, выдалбливаю) — искусство резьбы на цветных и драгоценных камнях, геммах. Одно из наиболее древних искусств.) обычно применяется к многослойным цветным самоцветам – халцедонам, яшмам, агатам.Слайд 4Прозрачные самоцветы вне зависимости от ценности принято гранить различным количеством

граней геометрически правильной формы, наносящихся в определенной пропорции. Впервые этот

вид огранки был открыт ювелирами Древней Индии, где драгоценные камни являлись основной ценностью, и любовь к ним была огромна. Тогда куски камня вне зависимости от размеров покрывались большим количеством мелких граней, часто несимметрично расположенных – это был прообраз фасеточной огранки, где форма минерала образовывалась из множества плоских многоугольников.Слайд 5Позже появились более совершенные виды фасеточной огранки – одной из

самых интересных, но сегодня не используемых, была роза, т.е. огранка,

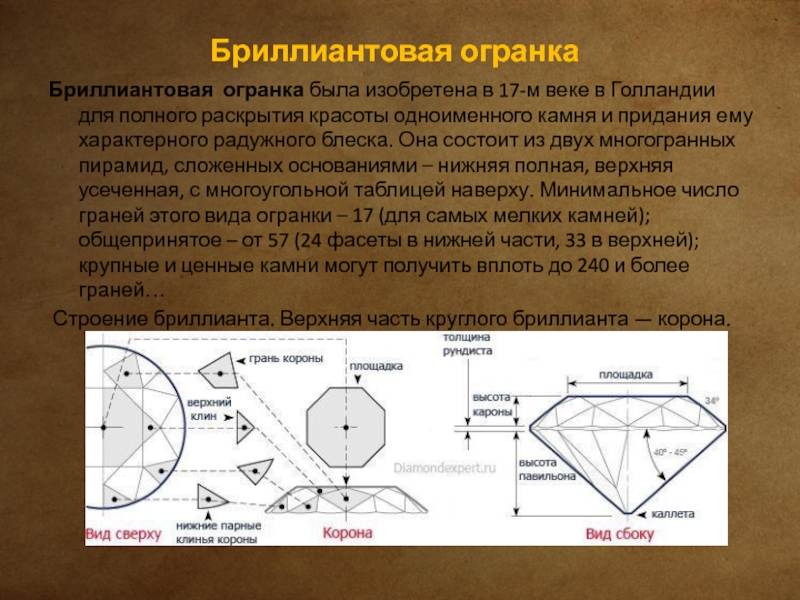

состоящая из плоского нижнего основания наподобие основания кабошона, и ограненной верхней части, на которой все грани «сходились» к центру. Было несколько разновидностей розы – голландская с 24 гранями, по очертаниям близкая к кругу, полуголландская и антверпенская с очертаниями шестигранника, и кресто-роза, на поверхности которой путем сочетания граней выступал крест. Ступенчатая или полирная огранка, которую раньше называли «таблица», представляет собой обычно достаточно крупный камень с верхней плоской и широкой площадкой, от которой вниз ступенчато и параллельно друг другу спускаются вытянутые грани. Ее разновидность – клиньевая огранка, во всем аналогичная предыдущей, но с дополнительным нанесением клиновидных граней – каждая вытянутая фаска дробится с помощью одного или двух соединенных вершинами треугольных «клиньев».Слайд 6Бриллиантовая огранка

Бриллиантовая огранка была изобретена в 17-м веке в Голландии

для полного раскрытия красоты одноименного камня и придания ему характерного

радужного блеска. Она состоит из двух многогранных пирамид, сложенных основаниями – нижняя полная, верхняя усеченная, с многоугольной таблицей наверху. Минимальное число граней этого вида огранки – 17 (для самых мелких камней); общепринятое – от 57 (24 фасеты в нижней части, 33 в верхней); крупные и ценные камни могут получить вплоть до 240 и более граней…Строение бриллианта. Верхняя часть круглого бриллианта — корона.

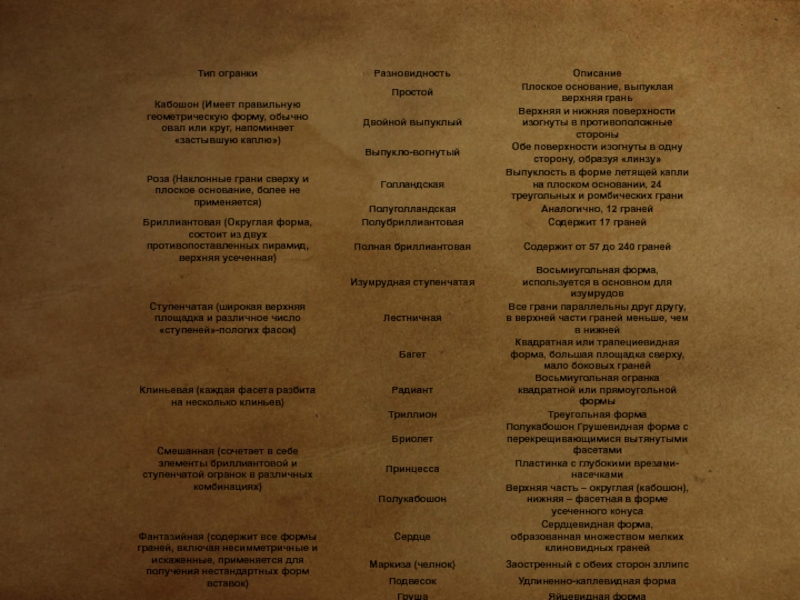

Слайд 8Наиболее популярные виды огранки – это бриллиантовая и ступенчатая, а

также их гибрид – смешанная огранка, взявшая черты обоих видов

обработки самоцветов. К смешанным относится знаменитая огранка «бриолет», применяющаяся к продолговатым, нестандартной формы камням, которым придают вид ограненной «капли».Слайд 9И последняя в списке, но отнюдь не последняя по красоте

– фантазийная огранка, которая включает в себя элементы комбинированной с

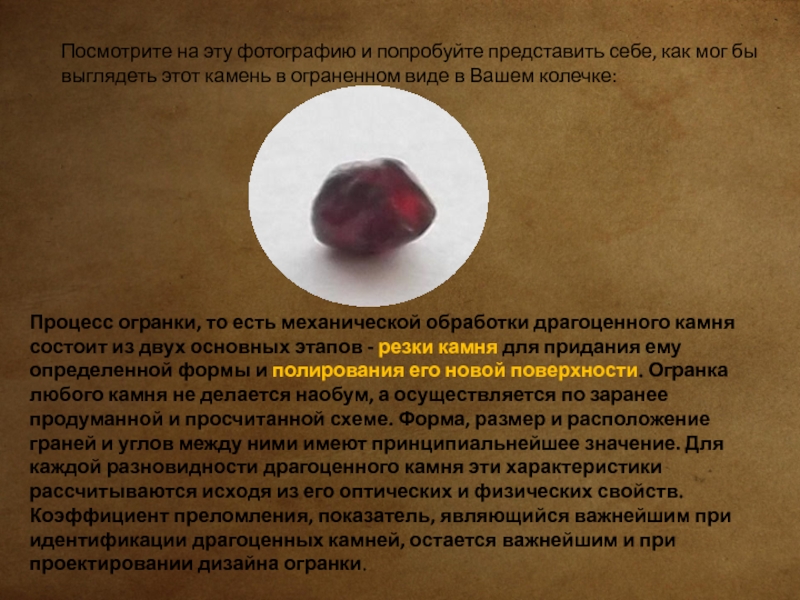

добавлением клиньев и других разнообразных форм фасет. «Фантазийным» способом изготавливают вставки необычных очертаний – сердца, капли, звезды, цветка, челнока, герба и т.п.Слайд 11Посмотрите на эту фотографию и попробуйте представить себе, как мог

бы выглядеть этот камень в ограненном виде в Вашем колечке:

Процесс

огранки, то есть механической обработки драгоценного камня состоит из двух основных этапов - резки камня для придания ему определенной формы и полирования его новой поверхности. Огранка любого камня не делается наобум, а осуществляется по заранее продуманной и просчитанной схеме. Форма, размер и расположение граней и углов между ними имеют принципиальнейшее значение. Для каждой разновидности драгоценного камня эти характеристики рассчитываются исходя из его оптических и физических свойств. Коэффициент преломления, показатель, являющийся важнейшим при идентификации драгоценных камней, остается важнейшим и при проектировании дизайна огранки.Слайд 12Размеры граней и углы между ними рассчитываются таким образом, чтобы

обеспечить оптимальное прохождение луча света через камень как при падении

света со стороны короны (верх камня), так и при прохождении света со стороны павильона (конуса). Поскольку у всех камней различные оптические характеристики, то некоторые виды огранки, идеальные, скажем - для гранатов, категорически не подходят аметистам. С другой стороны, идеальная огранка для аметиста будет столь же хороша и для граната. Коэффициент преломления гранатов значительно выше, чем у аметистов. Удачный дизайн огранки для слабопреломляющих камней остается столь же удачным и для сильно преломляющих камней. Но не наоборот.Сейчас на дворе, слава Богу, 21 век, и мы удалились от доисторических времен, когда гранили камни чуть ли не на коленях. Правда, с тех в среде огранщиков закрепилась своеобразная терминология, и ограночный круг, используемый даже на самом суперсовременном автоматическом станке, все равно называется "lap", или - "колено"...

Слайд 13Станок для огранки представляет из себя механизм, оснащенный приводом ограночного

круга, держателем рабочего стержня и самим стержнем, на котором закрепляется

ограниваемый камешек. В зависимости от сложности ( и цены) станки оснащаются различными видами приспособлений, механическими или электронными, ручными или автоматическими, которые контролируют заданные пропорции - размеры и углы, в процессе огранки. Самые совеременные станки оснащены лазерным контролем индексов (числовых выражений, в которых зашифрованы размеры граней, их количества и заданные углы).Среднестатистический ограночный станок (с механическим контролем индексов) выглядит вот так:

0

0

0

0

0

0

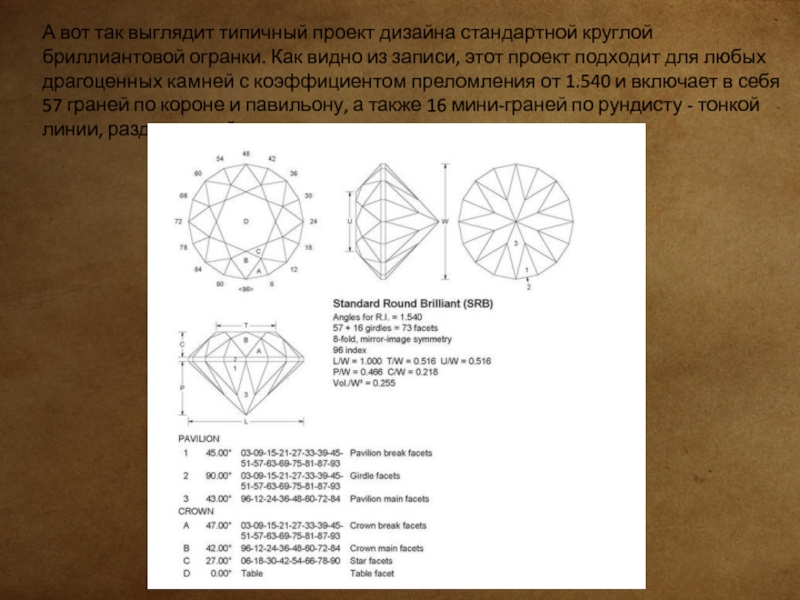

Слайд 14А вот так выглядит типичный проект дизайна стандартной круглой бриллиантовой

огранки. Как видно из записи, этот проект подходит для любых

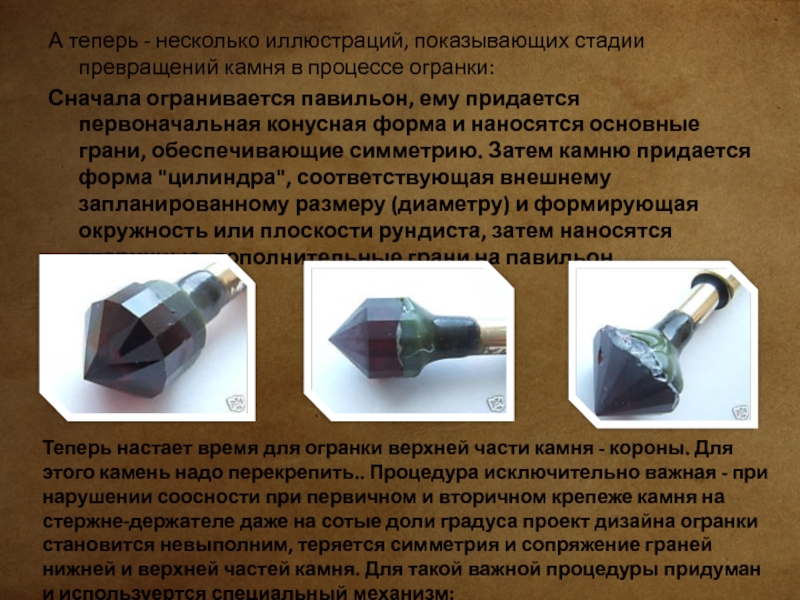

драгоценных камней с коэффициентом преломления от 1.540 и включает в себя 57 граней по короне и павильону, а также 16 мини-граней по рундисту - тонкой линии, разделяющей корону и павильон.Слайд 15А теперь - несколько иллюстраций, показывающих стадии превращений камня в

процессе огранки:

Сначала огранивается павильон, ему придается первоначальная конусная форма и

наносятся основные грани, обеспечивающие симметрию. Затем камню придается форма "цилиндра", соответствующая внешнему запланированному размеру (диаметру) и формирующая окружность или плоскости рундиста, затем наносятся вторичные, дополнительные грани на павильон.Теперь настает время для огранки верхней части камня - короны. Для этого камень надо перекрепить.. Процедура исключительно важная - при нарушении соосности при первичном и вторичном крепеже камня на стержне-держателе даже на сотые доли градуса проект дизайна огранки становится невыполним, теряется симметрия и сопряжение граней нижней и верхней частей камня. Для такой важной процедуры придуман и используертся специальный механизм:

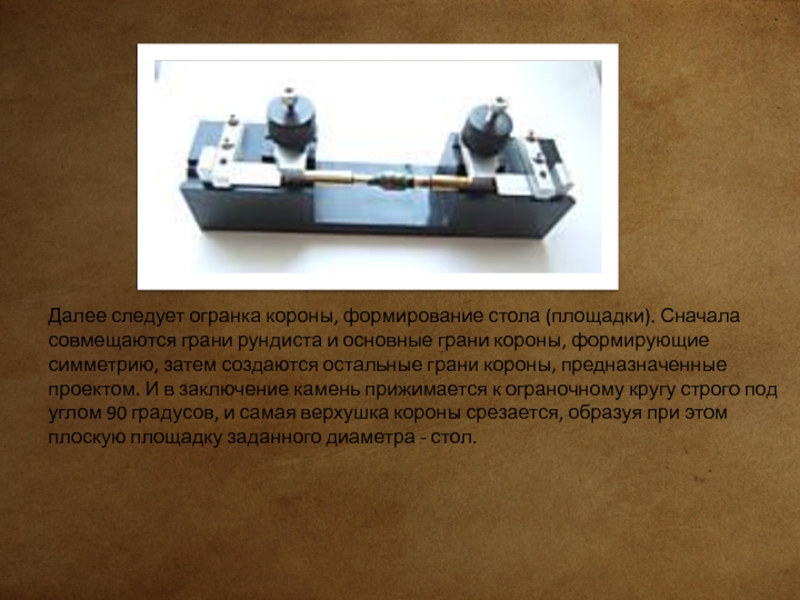

Слайд 16Далее следует огранка короны, формирование стола (площадки). Сначала совмещаются грани

рундиста и основные грани короны, формирующие симметрию, затем создаются остальные

грани короны, предназначенные проектом. И в заключение камень прижимается к ограночному кругу строго под углом 90 градусов, и самая верхушка короны срезается, образуя при этом плоскую площадку заданного диаметра - стол.Слайд 17Огранка закончена. Начинается не менее сложный и ответственный процесс полирования

камня... Процесс многоступенчатый, для чего используется различные полировочные круги и

пасты, для грубой, средней и тонкой полировки.. В результате камешек, который Вы видели на всех предыдущих иллюстрациях, темно красный гранат, приобретает вот такой вид:

0

0

0

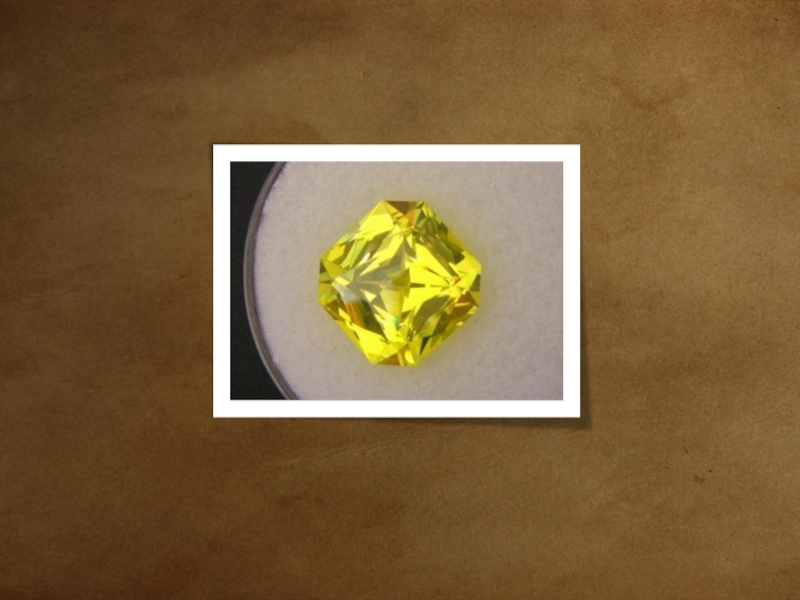

Слайд 18Изменения, которые камни претерпевают в процессе полирования при переходе от

одной стадии к другой, лучше показать на более ярком примере.

На фотографиях показан свежеограненный синтетический иттрий-гадолиниевый гранат и эволюции его внешнего вида в процессе полирования:Слайд 201. Распиловка каменного сырья

Это обычно начальная стадия в обработке сырья

(если, конечно, исключить немаловажный первичный осмотр сыревой заготовки), которая является

операцией предварительной, но влияющая на все последующие этапы обработки. Процесс распиловки заключается в придании заготовке простых или сложных геометрических форм, с целью выявления внутренних дефектов камня и сокращению времени обработки заготовки на последующих этапах. В профессиональной и любительской камнеобработки применяются два типа станков: ручники и полуавтоматы. В зависимости от твердости (крепости) минерала или породы распиловка производится несколькими способами:1. Распиловка с использованием свободного абразива. Обычно используются стальные продольные полотна (одно или несколько параллельных) , горизонтально-поступательного движения с кварцевым, карбокорундовым или другим абразивом. Таким способом распиливаются крупные блоки мягкого и среднетвердого камня.

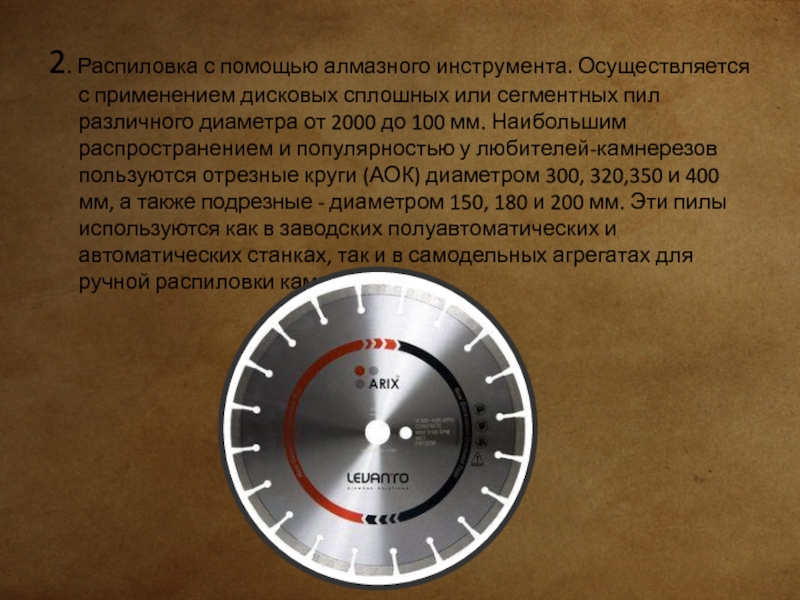

Слайд 212. Распиловка с помощью алмазного инструмента. Осуществляется с применением дисковых

сплошных или сегментных пил различного диаметра от 2000 до 100

мм. Наибольшим распространением и популярностью у любителей-камнерезов пользуются отрезные круги (АОК) диаметром 300, 320,350 и 400 мм, а также подрезные - диаметром 150, 180 и 200 мм. Эти пилы используются как в заводских полуавтоматических и автоматических станках, так и в самодельных агрегатах для ручной распиловки камня.Слайд 22Наиболее пригодны для абразивов разновидности иалмаза, известные под названиями «борт»

и «карбонадо».Они более вязкие , вследствие чего долговечнее.

Существуют два способа

обозначения размера частиц алмазного порошка: в единицах меш и в микрометрах.Разметы в мешах соответствуют размеру сит, способных пропустить эти частицы. (так зерна размером 100 меш способны пройти через сито, имеющее 100 ячеек на 1 дюйм.

Дюйм (русское обозначение: дюйм; международное: inch, in или ″ —duim — большой палец) — единица измерения расстояния в некоторых европейских неметрических системах мер[1]. Исторически — ширина большого пальца[2] руки взрослого мужчины. В настоящее время под дюймом обычно подразумевают используемый в США английский дюйм, равный 2,54 см.

Микрометры-единицы измерения длины (1мкм=0,001мм).

Слайд 23Некоторые камнерезы пытаются усовершенствовать абразивные алмазные круги, делая небольшие надрезы

на металлоалмазном ободке, для увеличения скорости резки. Это дает незначительный

эффект в скорости, но еще больше создает проблем: быстрый износ пилы, выкрашивание алмазных зерен (особенно при крупном зерне), отслаивание абразивного слоя круга. Наконец, работать таким кругом небезопасно, его нельзя использовать на "ручниках", - там где заготовка подается руками и непосредственно контролируется камнерезом.Используя алмазные отрезные диски нужно соблюдать несколько правил, главное из которых равномерный износ режущей поверхности инструмента. Любой, даже самый отрегулированный станок, неравномено изнашивает кромку абразивного слоя, поэтому рекомендуется регулярно переворачивать диск на 180 градусов. Другое немаловажное условие как можно меньше использовать абразивные материалы (бруски, круги наждака, корунда, карбокорунда и т.п.) для правки инструмента. Желательно чередовать при распиловке материалы различной абразивности. Например, после нефрита или жадеита, которые, как известно, засаливают алмазный инструмент, резать более абразивные материалы - кварцит, берилл, аметист и т.д.

Слайд 27Камнерезная пила принципиально ничем не отличается от циркулярной пилы для

дерева, и в обеих конструкциях можно видеть почти одни и

те же приспособления. Основными ее деталями являются: стальной вал или шпиндель, на который крепится диск, шкив и клиновидный ремень, соединяющий вал с двигателем (обычно с электромотором), а также платформа, или суппорт, куда помещают распиливаемый материал.В дополнение к камнерезным пилам необходимо иметь емкость с охлаждающей жидкостью для погружения в нее диска при вращении. Таким образом пилу охлаждают и вымывают из нее каменную пыль.

Исправная алмазная пила режет мягкие минералы со скоростью около 5 мм/мин, а более твердые и вязкие минерaлы с несколько меньшей скоростью. Опыт показывает, что, если размер камня превышает 50, 70 мм, держать его в руках при распиловке нецелесообразно, однако сырье редко имеет плоскую площадку и не может быть устойчиво установлено на столике пилы. Таким образом, основными узлами камнерезной пилы являются: шпиндель, на котором крепится отрезной диск; приводное устройство для вращения диска; суппорт с зажимом для камня; емкость для содержания охлаждающей жидкости и станина.

Слайд 28Шпиндель и подшипники

Отрезные диски должны устанавливаться на достаточно толстые стальные

валы, чтобы сохранялись жесткость конструкции и точность ее работы под

действием прилагаемых напряжений.Небольшие диски (диаметром до 100 мм) могут хорошо работать на валах диаметром 12 мм, хотя предпочтение следует отдавать валам диаметром 15 мм.

Для дисков диаметром до 400 мм желателен диаметр валов 18-25 мм. Конец вала может быть меньшего диаметра, если остальная часть имеет соответствующий диаметр.

Диски закрепляются с обеих сторон фланцами, чтобы обеспечить жесткость и равномерность их вращения. Тонкие диски требуют больших фланцев, нежели диски потолще. Для диска диаметром 112 мм следует использовать фланцы диаметром 75 мм; для дисков в 200 мм - фланцы 37-50 мм; для 300-400 мм - фланцы 75-87 мм. В отдельных случаях, когда требуется, например, пропилить тонкие прорези, причем с большой точностью, фланцы могут лишь на 12 мм не доходить до края диска. Вал пилы снабжается подшипниками, чтобы обеспечить легкое и в то же время точное вращение. Долговечными являются шариковые подшипники. Их-то и следует применять, если есть такая возможность.

Слайд 29В некоторых пилах используются подшипники скольжения, представляющие собой стальные вкладыши,

плакированные мягкими антифрикционными сплавами. Однако пилы с такими подшипниками быстро

теряют точность в работе, если к концам валов прилагаются значительные усилия.Появляется вибрация вала и теряется точность распиловки. По этим причинам в большинстве современных камнерезных пил применяются исключительно шариковые подшипники. Большинство подшипников нуждается в смазке, особенно подшипники скольжения, в которых тонкая пленка масла призвана центрировать вал и предотвращать трение. Частая смазка - весьма нудная работа, по- этому разработаны несколько типов подшипников, которые обходятся вообще без смазки или же требуют ее лишь изредка. В некоторые шариковые подшипники смазка закладывается при их изготовлении, и в дальнейшем они уже не требуют заправки благодаря наличию сальников. Такие подшипники защищены также от попадания в них абразивного порошка, который быстро выводит из строя подшипники других типов. Не требуют ухода и подшипники скольжения из пористой бронзы. Бронза в них пропитывается маслом, обеспечивающим смазку в течение многих дней. Следует помнить, что вал любого камнережущего оборудования независимо от его типа должен быть достаточно жестким и не прогибаться, а подшипники любой конструкции должны обеспечивать точность вращения.

Слайд 30Суппорт пилы

Следующими по важности деталями камнерезного станка после отрезных дисков

и шпинделя являются суппорт и зажимные устройства, которые служат для

удерживания и подачи камня к отрезному диску. Современные станки снабжены массивными суппортами и зажимами, которые позволяют легко и точно манипулировать камнем любых размеров - от небольших (5- 7 см) до крупных (не более 30 см). Для зажима камня из соображений прочности используют металлические губки, но их внутреннюю поверхность обычно облицовывают кусками твердого дерева, из-за упругости которого происходит лучший захват камня.Суппорт скользит или катится вперед по направляющим, отрегулированным таким образом, чтобы обеспечить продвижение суппорта на определенное расстояние. Самым важным требованием, предъявляемым к любому камнерезному станку, является то, чтобы суппорт скользил или катился строго параллельно плоскости отрезного диска. Если этого нет, то при распиловке камней большого размера диск будет тереться о камень рассчитывая на тонкие сечения, то это затянет процесс распиловки толстых сечений.

СУППОРТ - СУППОРТ, -а, м. (спец.). Подвижное приспособление для укрепления режущего инструмента или изделия в металлорежущих станках. II прил. суппортный, -ая, -ое.

Слайд 31Другим недостатком указанной конструкции является то, что в конце распиловки,

когда поперечное сечение камня внезапно сужается и скорость отрезного диска

из-за уменьшения сопротивления резко возрастает, оставшийся кусок материала часто обламывается и на пути отрезного диска остается зубчатый выступ, который при дальнейшем продвижении диска не срезается, а налезает на него, что вызывает изгибание диска в форме тарелки.Существует несколько механических способов подачи суппорта, из которых особенно часто используются винтовая подача и подача с применением груза регулируемой массы.

При винтовой подаче используется длинный вал с нарезкой, который проходит через суппорт или соединяется с ним посредством соответствующей ходовой гайки.

При вращении отрезного диска вал медленно вращается и передвигает суппорт вперед.

Слайд 32Подача суппорта

В простых станках подача суппорта осуществляется за счет тяжести

груза, прикрепленного к тросику, который перекинут через блок и соединен

со скользящим суппортом, движущимся в сторону отрезного диска. Оператор включает мотор и руками продвигает суппорт так, чтобы началась распиловка камня. Когда глубина реза достигнет 10-12 мм или более, грузу дают возможность тянуть суппорт. Масса груза регулируется в зависимости от размера распиливаемого камня. Такая конструкция имеет ряд недостатков. Поскольку большинство обрабатываемых камней обычно бывает неправильной формы, поперечное сечение их меняется, т. е. местами они будут шире, а местами уже. Следовательно, и груз должен быть то тяжелее, то легче. Поэтому, если распиловке не уделять постоянного внимания, то будет трудно регулировать массу груза. В случае применения достаточно тяжелого груза отрезной диск, попадая на тонкие сечения, начинает испытывать вредное для него повышенное давление и быстро изнашивается.Слайд 33Поэтому для подготовки сырья к обработке используют несколько типов алмазных

пил, крепя их в соответствующем станке, конструкция которого зависит от

размеров разрезаемых камней и конкретной цели распиловки.Самые большие пилы применяются для распиловки камня на пластины или блоки, пилы меньшего размера для распиловки на пластины и подрезки и самые малые пилы для распиловки ценного материала, чтобы свести к минимуму отходы. Большинство начинающих любителей, видя работу алмазной пилы, удивляются: как это она может резать камень. Но вот пила останавливается, и они не находят на ней никаких острых «зубьев», которые, как они уверены, должны были быть. Удивление еще более возрастает, когда, проводя пальцем по краю диска, человек не чувствует ничего, кроме незначительной шероховатости, если вообще что-либо чувствует. Требуется длительное объяснение, что пилит не сам тонкий стальной диск, а очень мелкие и невидимые и неощущаемые частицы алмаза, расположенные по краю диска и являющиеся теми самыми «зубьями».

Слайд 34Зажимные устройства

Многие суппорты снабжены поперечной подачей, что позволяет оператору отрезать

от камня сразу несколько пластин, прежде чем камень передвинется в

зажиме. Зажимать камень следует очень внимательно, чтобы он не вырвался в процессе распиливания и не повредил диск. Многие начинающие любители, разрезая камень на пластины, вставляют в зажимы лишь небольшую его часть, рассчитывая получить как можно больше пластин до следующей перестановки камня. С другой стороны, если камень закреплен не очень надежно, он может сдвинуться и иногда так изогнуть отрезной диск, что повреждение окажется непоправимым. Точные зажимы дают возможность отрезать пластины толщиной до 1, 5 мм или блоки толщиной до 100 мм.Слайд 35Охлаждающая жидкость

Все отрезные станки должны быть снабжены ванной с жидкостью,

через которую при вращении будет проходить отрезной диск.

При распиловке

выделяется значительное количество тепла. Это тепло, а также каменная пыль, образующаяся при резке, должны отводиться от места реза. Но жидкость нужна еще как смазка, уменьшающая трение - довольно значительное - диска о камень. Жидкости, применяемые при распиловке, называются охлаждающими хотя охлаждение не единственная их цель. Наиболее популярны и удобны в употреблении легкие, почти бесцветные масла, широко применяемые в авторемонтных мастерских. Другой весьма популярной, хотя и неприятно пахнущей жидкостью, является керосин, к которому добавлено обычное моторное масло в пропорции 1-2 части масла на 10 частей керосина. Некоторые любители предпочитают добавлять больше масла, но сам автор считает, что удовлетворительные результаты дают только небольшие его добавки. При распиловке в качестве охлаждающей жидкости используется также дизельное топливо, но и оно имеет сильный запах. Слайд 36Пол под станком должен быть покрыт материалом, с которого легко

стереть пролитую жидкость, а запачканные ею тряпки или бумагу необходимо

выбрасывать в безопасное место вне здания. В механических цехах при обработке металла на металлорежущих станках применяют водомасляные эмульсии. Их можно рекомендовать и для распиловки камня. Однако некоторые пористые минералы впитывают масло, и эмульсии становятся менее эффективными; кроме того, они способствуют возникновению коррозии деталей станка, даже если их тщательно обтирают и чистят. По этим причинам многие изготовители камнеобрабатывающих станков настоятельно требуют не применять эмульсии, а также чистую воду. Сообщалось об использованиии с хорошими результатами - антифриза, применяемого в автомобилях в качестве незамерзающей охлаждающей жидкости. При распиловке камней желательно иметь под руками ведро или таз с раствором моющего средства для отмывания отрезанных пластин от излишков масла. Охлаждающие масла легко проникают в камень, поэтому их следует поскорее удалить, чтобы как можно меньше загрязнить ювелирный материал. Некоторые пористые минералы, такие, как варисцит и бирюза, впитывают масло настолько быстро, что перед распиловкой их необходимо выдержать несколько дней в воде. Вода заполнит поры и предотвратит проникновение масла.Слайд 37Перед распиловкой можно также обрызгивать камень акриловой смолой. Это, конечно,

не предотвращает впитывания масла плоскостью разреза, но помогает предохранить от

этого нежелательного явления другие участки камня. Тонкие частицы каменной пыли, из которых образуется шлам на дне поддона, время от времени нужно удалять. Для того чтобы скопившийся шлам плотно осел на дно, пилой несколько дней не пользуются. Затем жидкость над шламом осторожно сливают или отсасывают и при желании используют повторно. Взмученную при сливе жидкость можно перелить в прочный бумажный мешок и выставить на несколько недель из помещения для осаждения тонкого шлама. Чистую жидкость, которую затем сливают из мешка, сохраняют для повторного использования, а мешок с осадком шлама выбрасывают. Поддон тщательно очищают, наливают в него очищенное, как описано выше, масло и добавляют порцию свежего, чтобы довести уровень жидкости до соответствующей отметки. По правилам, отрезной диск должен погружаться в жидкость на глубину не более 6-12 мм.Слайд 38ЕМКОСТИ ДЛЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ Большинство камнерезных пил устроено так, что

бак не только служит емкостью для охлаждающей жидкости, но и

является конструктивным элементом, несущим шпиндель и суппорт. В таких случаях бак обычно делают из плакированного толстого стального листа, сваривая места соединений. В станках другого типа бак изготавливают из тонкой листовой стали и вставляют в деревянный ящик, который и служит основой всей конструкции станка. Очень важно, чтобы этот опорный ящик или в другом варианте - бак был бы максимально жестким, потому что он является опорой для суппорта и шпинделя с отрезным диском и обеспечивает их строго определенное расположение относительно друг друга. Независимо от того, является ли станок самодельным или изготовлен промышленностью, он должен стоять вертикально и прочно на своем основании. Шум и вибрацию можно значительно снизить, подложив под опоры станка войлок или губчатую резину. В продаже имеются специальные подставки для камнерезных станков, но можно обойтись и самодельной, сделанной из досок сечением 50 х 100 мм. ЗАЩИТНЫЕ КОЖУХИ При вращении отрезного диска масло подхватывается им и разбрызгивается по камню, суппорту и остальным деталям станка. По этой причине станку необходим защитный кожух, который бы задерживал эти брызги и возвращал масло в бак. Такие кожухи делают как из металла, так и из пластмасс, причем последние стоят дороже. Если почему-либо желательно наблюдать за ходом распиловки, то можно применять плексигласовый кожух, но это роскошь. Можно также вставить плексигласовое окно в металлический кожух, но тут требуются немалые усилия, чтобы вырезать окно в металле и подогнать плексиглас по форме окна и к тому же сделать это так, чтобы предотвратить вытекание охлаждающей жидкости через места соединений.Слайд 39КОНЦЕВЫЕ ВЫКЛЮЧАТЕЛИ Чтобы исключить необходимость постоянного контроля за процессом распиловки, многие

станки оборудованы концевыми выключателями, которые автоматически отключают двигатель, когда суппорт

доходит до определенной, установленной заранее точки. Другим распространенным устройством является регулируемой длины цепь, воздействующая на выключатель, когда суппорт пройдет определенное расстояние. Каждый любитель легко может превратить выключатель своего станка в автоматический. В простейшем случае для этого следует прикрепить к суппорту гибкий тросик небольшого диаметра, пропустить его через небольшое отверстие в стенке бака и через небольшой шкив подсоединить к приводимому в действие с помощью шнура обычному выключателю, соединенному с двигателем станка. Прочный шнур с петлями соединяет тросик с выключателем. Суппорт продвигают вперед до места, где он должен остановиться, и тросик зацепляют за соответствующую петлю шнура. Затем суппорт возвращают в исходное положение и включают двигатель. Когда суппорт доходит до конца реза, он натягивает шнур выключателя и тот отключает двигатель.Слайд 40Обдирка каменной заготовки

Обдирка – это абразивный процесс, предназначенный для придания

камню предварительной (грубой) формы.

При обдирке цветных камней используются шлифовальные абразивные

круги. Самые обычные круги изготавливаются из карбида кремния и бывают различных размеров и форм. Отличаются они и по размерам абразивного зерна – в зависимости от назначения круга. В последние годы стали применять обдирочные круги с алмазными зёрнами, включёнными в металлическую или пластмассовую основу.Грубое зерно выбирают для изготовления кругов, которые должны быстро удалять лишний материал. Тонкое зерно используют в тех случаях, когда желательно мягкое и лёгкое абразивное действие.

Обдирочные круги применяют для придания формы кабошонам, при подготовке сырья к огранке, а также для снятия фасок у плоских пластин, для объёмной резьбы, вырезания наборных деталей мозаик и других целей.

Обдирку алмаза производят вручную алмазным резцом, закреплённым в державке. Алмазу придают круглую или другую форму, острые рёбра и грани сглаживают. Обычно размер камня, которым производят обдирку, соответствует размеру обдираемого камня. Обдирают алмазы также и на специальных станках при помощи круга, армированного алмазами. Камень вращается с частотой 100–700 об/мин, а алмазный диск – с частотой 3000 об/мин. Диаметр диска 250 мм, зернистость алмазов 125/100 мкм, масса алмазов 300 кар. Обрабатываемый камень приклеивают специальной мастикой к торцу оправки, которую вставляют в соответствующее устройство на станке. Обрабатывают камень в струе воды. Для получения заготовок сложной формы (овальной, грушевидной, маркиза) камень обрабатывают специальным копиром.

Слайд 41Обдирка алмазов также может производиться на специальных автоматизированных обдирочных станках.

Заготовки закрепляются на оправках и с помощью компьютера, где изображение

проецируется на большой экран, точно позиционируются в непосредственном контакте друг с другом. Заготовки приводятся во вращение друг относительно друга, и при контакте производится их взаимная обдирка. Каждый камень при этом является одновременно и заготовкой и инструментом.При обдирке вручную цветных камней подаваемая вода должна смачивать всю поверхность полностью. Обрабатываемый камень желательно держать большим и указательным пальцами каждой руки, соединив указательные пальцы внизу так, чтобы камень лежал на них как на опоре – это самый удобный и надёжный захват. Обрабатываемый камень должен быть направлен вниз по ходу движения круга во избежание выдалбливания круга острыми краями камня. Чем меньше размер камня, тем труднее удерживать его в руках и контролировать его положение.

Необходимо учитывать, что мягкие камни, например, опал, бирюза, змеевик, очень быстро сошлифовываются. При обработке пластин сначала сошлифовывается маленькая фаска на острых краях, чтобы избежать скалывания. После исчезновения фаски её необходимо возобновлять. Небольшие плоские поверхности можно обрабатывать на боковой поверхности круга, а не на периферийной.

Нельзя допускать сильного нагревания камня во избежание его разрушения. Если на абразивном круге появляются белые пятна, это означает, что каменная пыль не смывается, и необходимо усилить подачу воды. Тёплый на ощупь камень также свидетельство недостаточного смачивания. При сильном перегреве камень может треснуть или расколоться.

Необходимо учитывать, что именно на этапе обдирки создаётся форма камня. И именно обдирка является главной причиной разрушения большинства изделий в дальнейшем, несмотря на то, что последующие этапы выполняются хорошо.

Доводка. Процесс доводки несложен. Для этого нужно тереть камень о плоскую плиту с насыпанным на неё абразивным материалом или о абразивный круг, расположенный на вращающейся планшайбе. К нему прибегают, когда необходимо получить ровную плоскую поверхность.

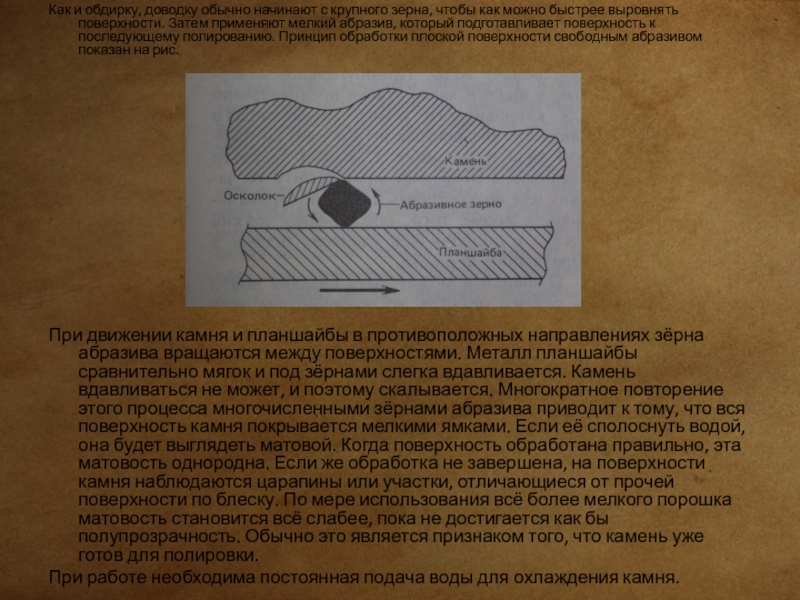

Слайд 42Как и обдирку, доводку обычно начинают с крупного зерна, чтобы

как можно быстрее выровнять поверхности. Затем применяют мелкий абразив, который

подготавливает поверхность к последующему полированию. Принцип обработки плоской поверхности свободным абразивом показан на рис.При движении камня и планшайбы в противоположных направлениях зёрна абразива вращаются между поверхностями. Металл планшайбы сравнительно мягок и под зёрнами слегка вдавливается. Камень вдавливаться не может, и поэтому скалывается. Многократное повторение этого процесса многочисленными зёрнами абразива приводит к тому, что вся поверхность камня покрывается мелкими ямками. Если её сполоснуть водой, она будет выглядеть матовой. Когда поверхность обработана правильно, эта матовость однородна. Если же обработка не завершена, на поверхности камня наблюдаются царапины или участки, отличающиеся от прочей поверхности по блеску. По мере использования всё более мелкого порошка матовость становится всё слабее, пока не достигается как бы полупрозрачность. Обычно это является признаком того, что камень уже готов для полировки.

При работе необходима постоянная подача воды для охлаждения камня.

Слайд 43При обработке тонких пластин их рекомендуется наклеивать на подложку, например

из фанеры, смесью пчелиного воска и парафина, или одним воском.

Тепла, выделяющегося при обдирке, недостаточно для расплавления воска и сдвижки пластины с подложки. Если обработка производится на войлочном полировальнике, то тепла выделяется больше, поэтому пластины приклеивают смолой, или шеллаком*, которые накладываются и удаляются при нагревании.Сэндинг.

Сэндинг. При изготовлении многих изделий из камня прибегают к сэндингу как к последнему этапу обработки перед заключительной полировкой. Хотя этот процесс в основном используется при работе с кабошонами, нередко его применяют и для шлифования плоских пластин, заменяя им операцию тонкой доводки.

При сэндиге используется мягкая поверхность, например кожа, или менее мягкая, например дерево, имеющая канавки (или без них) в сочетании с фиксированным или свободным абразивом.

Независимо от квалификации мастера поверхность кабошона после обработки на доводочном круге всегда покрыта плоскими участками. Эластичная абразивная поверхность такие участки ликвидирует так же, как и риски. Поверхность камня становится равномерно криволинейной, гладкой и готовой для полировки.

Наиболее распространённым материалом, используемым для сэндинга, является прочная ткань, покрытая слоем абразива. Очень часто требуется охлаждать ткань водой в процессе обработки. В этом случае для соединения абразива с тканью используют нерастворимый клей на основе синтетических смол. Абразивную ткань выпускают в виде дисков, лент и ремней применительно к различному оборудованию. На поверхность иногда наносится пластмасса, содержащая алмаз.

Наибольший недостаток сухого сэндинга – местный нагрев камня. От перегрева камень может отделиться от оправки, а также растрескаться. При мокром сэндинге исключено попадание на поверхность ткани каменной пыли, благодаря постоянной подаче воды. Кроме того, мокрый сэндинг позволяет получать более качественную поверхность камня. Вода действует как смазка, а количеством поступающей воды меняется абразивное действие ткани. При большом количестве воды она действует как смазка, и камень подвергается только слабому абразивному воздействию. При меньшем её количестве камень более плотно прилегает к абразивной ткани и обрабатывается быстрее.

Слайд 44Для сэндинга могут использоваться диски, барабаны и ленты, а также

шлифовальники с твёрдой поверхностью.

Диск – это стальной диск с центральной

бобышкой с резьбой, позволяющей закреплять диск на валу шпинделя. Диск покрыт губчатой резиной, а сверху приклеена ткань с помощью незасыхающего липкого клея (для простоты замены). Диск может иметь вогнутую или выгнутую поверхность, облегчающую обработку криволинейных поверхностей камня. В некоторых типах дисков ткань просто натянута на ободок, что позволяет ей прогибаться под давлением камня и автоматически подстраиваться под форму кабошона.Барабан снабжён плоской губчатой резиновой подложкой, имеет паз, куда вставляются концы полоски абразивной ткани и зажим для их прочного закрепления. Обычное рабочее положение – вертикальное, хотя он может работать и в других положениях.

Слайд 45Лента для сэндинга состоит из «бесконечной» ленты абразивной ткани, надетой

на два покрытых резиной шкива, расположенных на расстоянии друг от

друга.Шлифовальники с твёрдой поверхностью, как правило, используются для обработки очень твёрдых камней (хризоберилл, корунд, жадеит, родонит). Шлифовальники делают в форме дисков и планшайб – гладких или снабжённых канавками. Канавки предназначены для обработки кабошонов различной кривизны. Наиболее подходящий материал – плотное дерево. Оно хорошо удерживает шлифовальный и полировальный порошки.

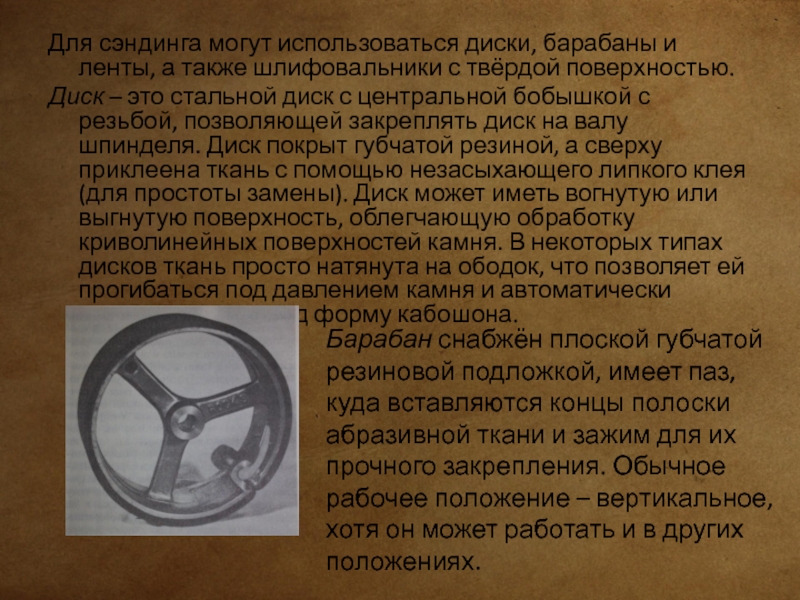

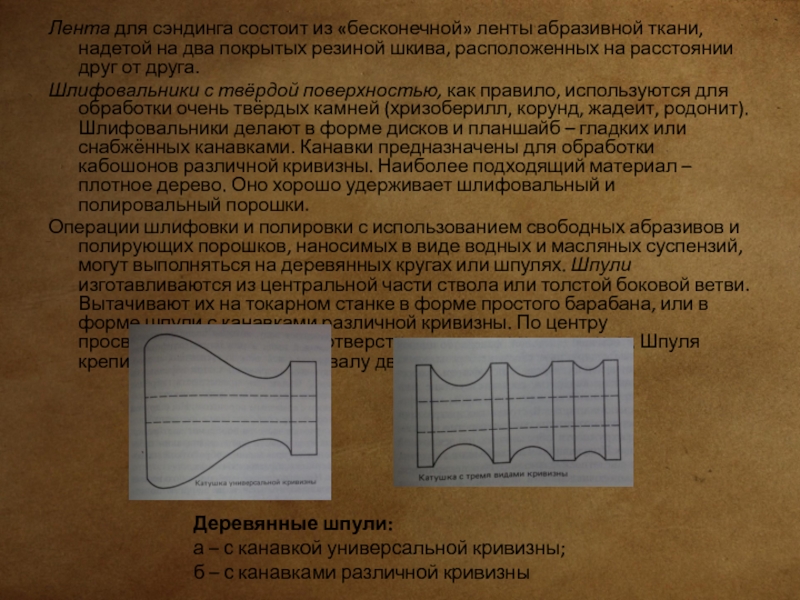

Операции шлифовки и полировки с использованием свободных абразивов и полирующих порошков, наносимых в виде водных и масляных суспензий, могут выполняться на деревянных кругах или шпулях. Шпули изготавливаются из центральной части ствола или толстой боковой ветви. Вытачивают их на токарном станке в форме простого барабана, или в форме шпули с канавками различной кривизны. По центру просверливается сквозное отверстие параллельно волокнам. Шпуля крепится на вращающемся валу двигателя.

Деревянные шпули:

а – с канавкой универсальной кривизны;

б – с канавками различной кривизны

Слайд 46Наиболее эффективно шпули работают, если их диаметр составляет 100–125 мм,

а высота 75–100 мм. Частота вращения вала изменяется от 450

до 1750 об/мин в зависимости от размера шпули. Чем больше размер шпули, тем меньше частота вращения.Также для сэндинга используют резиновые шлифовальные круги (РШК) и кожаные шлифовальники. РШК в ювелирной промышленности используются достаточно давно, а с недавних пор их стали использовать также и в камнеобработке для выравнивания поверхности очень твёрдых камней (хризоберилла с эффектом кошачьего глаза, звёздчатого сапфира и рубина). РШК изготавливают путём смешивания абразивного порошка и сырой резины с последующей вулканизацией в формах для получения соответствующей конфигурации круга.

Дисковые или барабанные шлифовальники с кожаной рабочей поверхностью применяются для тонкого шлифования многих ювелирных камней, которые плохо шлифуются обычными абразивными тканями. Для них используется тонкая кожа с подложкой из фетра или губчатой резины для придания поверхности упругости. Кожаный шлифовальник применяется как для обработки турмалина и граната, так и камней с металлическим блеском – пирита, никелина и др. Последние почти невозможно шлифовать обычными абразивными тканями из-за образования на поверхности многочисленных мелких углублений.

Слайд 47Кожа с успехом используется в сочетании с алмазным порошком, смешанным

с маслом, вазелином и другими смазками, для шлифования кабошонов, которые

трудно обработать другими методами по причине разной твёрдости камня в разных кристаллографических направлениях.Сэндинг желательно проводить при высоких скоростях:

- быстрее рассеивается тепло при работе всухую;

- ускоряется абразивное действие;

- можно прикладывать меньшее давление;

- значительно снижается вероятность недополировки камней, имеющих зернистую или волокнистую структуру или состоящих из нескольких минералов.

При недополировке проявляется эффект «лимонной корки», когда неоднородности поверхности, имеющие разную твёрдость, сошлифовываются неравномерно, или же после обработки материалов волокнистой структуры на поверхности чередуются матовые и зеркальные пятна.

Сэндинг считается завершённым, если шлифованная поверхность выглядит однородной и глянцевой, на ней нет следов пилы и царапин.

Для того чтобы убедиться в достаточности сэндинга, используется следующий тестовый приём. Поверхность кабошона или пластины шлифуется только в одном направлении. Затем камень поворачивается на 90°, и операция повторяется. Если в результате на поверхности останутся следы первого сэндинга, то обработка недостаточна. Этот приём лучше всего использовать на этапе сэндинга грубым абразивом. Заканчивая эту тестовую операцию, необходимо нанести параллельные риски в одном направлении и заменить абразив на более тонкий. Затем сэндинг продолжается тонким абразивом под углом 90° к рискам, оставленным грубым абразивом. Если риски остаются, то сэндинг не завершён.

Слайд 48Полирование. Окончательным этапом при изготовлении любого изделия из камня является

полирование. Сверкающие и гладкие поверхности получаются в результате контакта со

значительным усилием поверхности полируемого изделия с вращающимся мягким материалом – войлоком, кожей, тканью, деревом, заправленным полирующим составом.Существуют два объяснения процесса полирования.

Первое: полирование – это абразивный процесс, и поверхность отполирована тогда, когда риски становятся настолько мелкими, что их невозможно увидеть.

Второе: при полировании тонкий наружный слой материала плавится и размазывается по поверхности, как масло под горячим ножом.

Скорее всего, эти два объяснения дополняют друг друга. В любом случае поверхность полируется только тогда, когда она была предварительно соответствующим образом подготовлена.

Большинство полирующих материалов, за исключением алмаза, являются оксидами металлов. Например, крокус – оксид железа, зленный крокус – оксид хрома. Используется также оксид алюминия; углерод в виде алмаза, древесного угля; диоксид церия; углекислый кальций; диоксид кремния; диоксид олова; диоксид циркония и др.

Помимо порошков и паст, полирующие составы выпускаются в виде водорастворимых, полутвёрдых, цилиндрических или прямоугольных брикетов, которыми натирают вращающуюся влажную поверхность полировальника.

Слайд 49Существуют два основных типа полировальников:

1) полировальники для кабошонов, плоскостей, сфер

и других изделий, не требующих высокой точности исполнения;

2) полировальники для

геометрически плоских поверхностей, например граней огранённых камней.Полировальники первого типа делают как из мягких материалов – ткани и кожи, так и из более твёрдых – дерева и резины. Полировальники второго типа изготавливают из плоских пластин металла, пластмассы или дерева. Они в меньшей степени продавливаются от прикладываемого давления и поэтому позволяют получать более точно обработанные поверхности.

Полировальники для кабошонов. Их конструкция особого значения не имеет, так как не требуется высокая точность при обработке, а скорости достаточно низкие. Как и при сэндинге, полировальники могут быть выполнены в форме дисков, барабанов, кругов и лент. Простейшими являются круглые и дисковые полировальники.

Самый распространённый полировальник – сплошной войлочный круг из спрессованной шерсти. Диаметр и толщина могут быть любыми. Минимальная толщина – 25–30 мм. Смешивать на войлочном круге разные полировальные порошки не рекомендуется. Частицы грязи удаляются с круга при его вращении с помощью куска пемзы. Одновременно этим способом можно выровнять поверхность круга. Используют также листовой войлок, наклеенный на гладкую или рельефную подложку.

Слайд 50Для полирования годится также кожа любого типа, но она должна

быть просто выдублена, без искусственного окрашивания или выделки. Кожа может

быть приклеена к дискам, натянута на деревянные формы и т.д. Кожа даёт удовлетворительные результаты при обработке почти всех ювелирных камней, но особенно она эффективна для материалов, склонных к недополировке – нефрита, лазурита, родонита, змеевика и т.д. Кроме того, на коже можно применять почти любой полирующий порошок, включая алмаз. Камни, приобретающие при полировании на войлоке тусклый блеск, на коже почти всегда получаются блестящими. Недостатком является вынужденная затянутость обработки и то, что хороший результат получается при условии почти сухой обработки. Это может привести к нагреванию камня.Полировальники из ткани успешно применяются при условии придания высоких частот вращения, которые делают рабочую поверхность полировальника достаточно жёсткой и способной противостоять давлению камня. Однако частота вращения не должна превышать 500 об/мин. Ткань можно применять на дисковых и барабанных полировальниках. Но длительно может служить только плотная и толстая ткань – брезент, саржа, чисто шерстяная ковровая ткань. Ткани натягиваются на деревянные формы и закрепляются снизу гвоздями.

Для полирования пригодна любая плотная древесина – тик, красное дерево, бук, береза, вишня, тополь и др. Дерево может быть сформовано в виде дисков, барабанов или кругов. Поверхность делается плоской или снабжённой разнообразными по форме канавками, обеспечивающими бóльшую площадь контакта с камнем. Частично можно избежать коробления дерева от используемой воды пропиткой его пчелиным воском. Деревянные полировальники чрезвычайно эффективны для материалов, склонных к недополировке.

Хорошие полировальники для обработки кабошонов и небольших пластин можно также изготовить из листовой пробки толщиной 1,5–6 мм, наклеенной на металлический диск.

Слайд 51ПОЛИРОВКА КАМЕННОЙ ЗАГОТОВКИ

Техника полирования. Для полирования применяют только разбавленную суспензию

полирующего порошка. Густую массу, осевшую на дно, использовать нельзя. Нанесение

густой суспензии приводит к засаливанию полировальника, снижению скорости полирования и напрасной трате полирующего порошка. Подавать надо ровно столько суспензии, сколько нужно для поддержания полировальника во влажном, но не мокром состоянии, придерживаясь такой концентрации порошка в суспензии, которая обеспечивала бы высокое качество полирования.Войлочный полировальник успешно полирует многие виды камней. Но он совершенно не пригоден для камней, склонных к недополировке. Абразив при такой обработке, достигая углублённых участков с низкой твёрдостью, делает их ещё глубже. При первых же признаках недополировки необходимо прекратить полирование на войлоке и переключиться на дерево или кожу. Дальнейшее полирование на войлоке может нарушить поверхность настолько, что потребуется её перешлифовка.

Предохранение от окрашивания полирующими материалами. Материалы, используемые для полирования, проникают в поры и углубления обрабатываемых камней и могут изменять их окраску. Это нежелательное явление можно предотвратить предварительным заполнением пор после сэндинга. Поры можно заполнить водорастворимым материалом, например, твёрдым мылом. Можно применять парафин, но для этого камень надо нагреть и затем погрузить в расплавленную массу. После остывания парафин остаётся внутри пустот и пор. Его излишки следует удалить с камня во избежание загрязнения полировальника.

Ещё один способ защиты – «замачивание» камня на несколько часов в растворе жидкого стекла (силиката натрия). После этого стеклу дают затвердеть на воздухе. Для удаления остатков стекла после полирования камень выдерживают некоторое время в тёплой воде. Этот способ удобен для камней с мелкими порами, какие встречаются в некоторых образцах с эффектом кошачьего глаза.

Лучшим из всех способов является пропитка камня бесцветной эпоксидной смолой. Однако для того, чтобы смола вошла в поры, необходимо камень снять с оправки и прогреть его в сушильном шкафу до полного удаления всей воды. Затем на камень кистью наносят слой нагретой эпоксидной смолы, которая втягивается в поры за счёт действия атмосферного давления при охлаждении камня.