Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

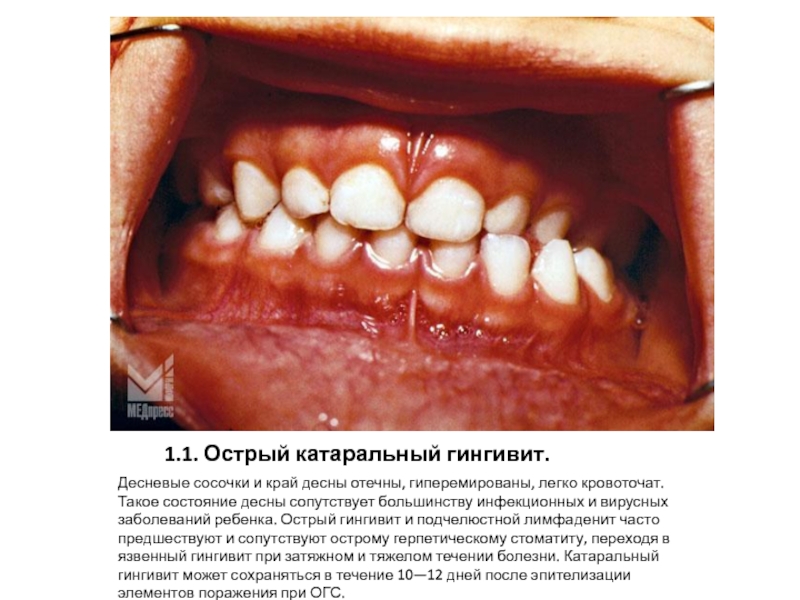

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Схемы резервуаров, газгольдеров, градирен и их конструирование

Содержание

- 1. Схемы резервуаров, газгольдеров, градирен и их конструирование

- 2. Содержание.1. Характеристика.2. Резервуары. Конструктивное решение.3. Силосы. Конструктивное решение.4. Газгольдеры.5. Градирни.6. Литература.

- 3. Резервуары для воды строят цилиндрической и призматической

- 4. Требуемую вместимость резервуаров определяют технологическим

- 5. Стоимость строительства резервуаров и расход строительных материалов

- 6. Слайд 6

- 7. Для стен и днища резервуаров применяют тяжелый

- 8. Чтобы обеспечить водонепроницаемость, применяемый

- 9. В соединениях сборных элементов стен рекомендуется применять

- 10. днища (оно должно воспринимать давление воды снизу),

- 11. Заглубленные резервуары обычно выполняют с плоским покрытием

- 12. Конструктивные решения. Монолитный резервуар,

- 13. отличается малой конструктивной высотой, что обусловливает минимальное

- 14. Цилиндрический монолитный резервуар с безбалочным покрытием1-стенка;2-люк;3-безбалочное покрытие; 4-колонны; 5-капители; 6-днище; 7-приямок.

- 15. Применялись и

- 16. Схема сборного покрытия цилиндрического резервуара1-цилиндрическая стенка;2-колонны; 3-кольцевые

- 17. Стена резервуара состоит

- 18. Детали сборного цилиндрического резервуараа — конструкция

- 19. Номинальную ширину стеновых панелей

- 20. Толщину стеновых панелей назначают в

- 21. Стеновые панели цилиндрических резервуаров а — общий

- 22. В резервуарах предварительно напрягаемую

- 23. Вертикальную арматуру сборных стеновых панелей принимают по

- 24. Соединение сборных стеновых панелей

- 25. Детали стержневой напрягаемой арматуры при электротермическом способе

- 26. Есть и другие способы натяжения

- 27. Прямоугольные резервуары Конструктивные решения

- 28. Рис..9. Прямоугольный монолитный резервуара — план при

- 29. Конструктивные схемы сборных резервуаров также

- 30. Стеновые панели для каждого

- 31. Узлы прямоугольного сборного резервуара (см. рис. 10)1...8

- 32. Детали температурно-усадочных швова -со стальными компенсаторами;

- 33. СилосыСилосами называют емкости для хранения сыпучих материалов

- 34. По верху силосного корпуса предусматривают галерею для

- 35. Объемно-планировочные решения силосных корпусов элеваторов унифицированы. Разработаны

- 36. Силосы сооружают

- 37. Сборные силосные корпуса с квадратными в плане

- 38. Монолитные силосные корпуса могут быть с круглыми

- 39. Сборные силосные корпуса с цилиндрическими силосамиа – фрагмент плана корпуса; б – конструктивная схема яруса

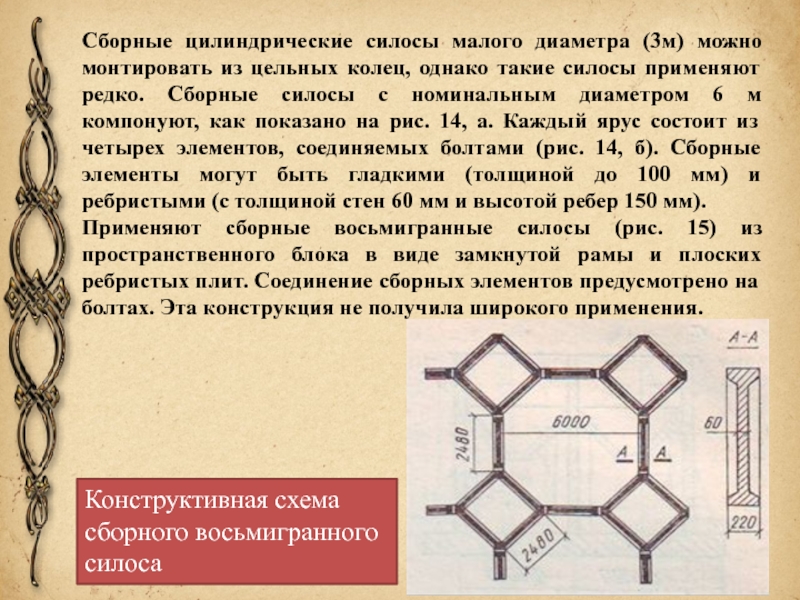

- 40. Сборные цилиндрические силосы малого диаметра (3м) можно

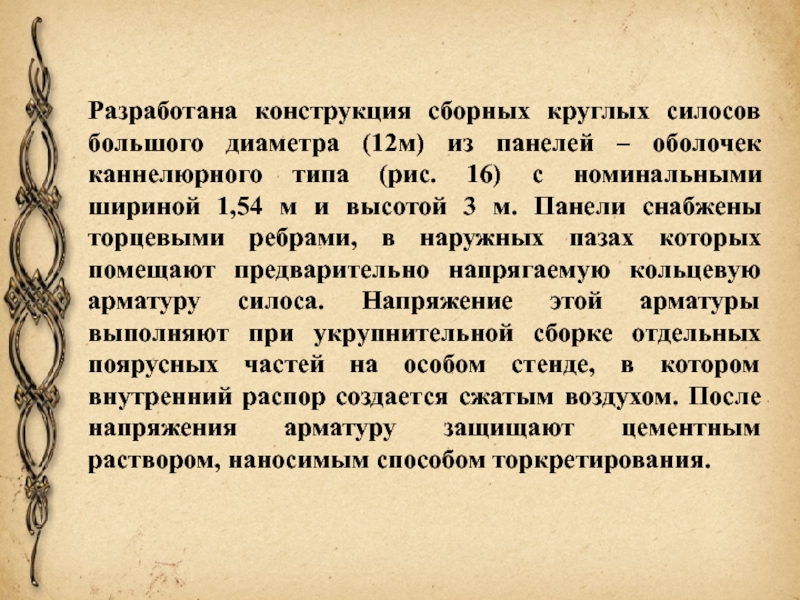

- 41. Разработана конструкция сборных круглых силосов большого диаметра

- 42. Конструктивные схемы сборного круглого силоса диаметром12 м

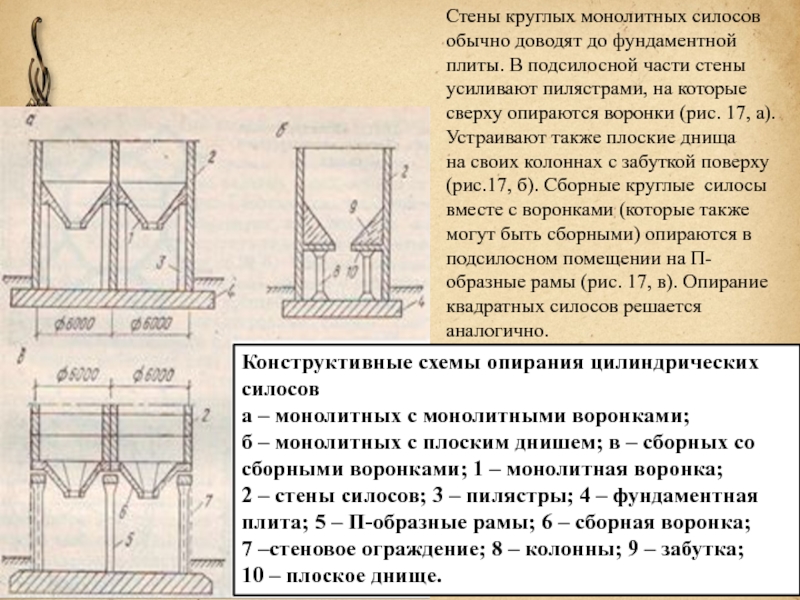

- 43. Стены круглых монолитных силосов обычно доводят до

- 44. а - вертикальный разрез по силосу; б

- 45. а – расчетная схема; б – эпюра

- 46. Для силосов применяют бетон класса

- 47. Детали армирования стен цилиндрических монолитных силосова –

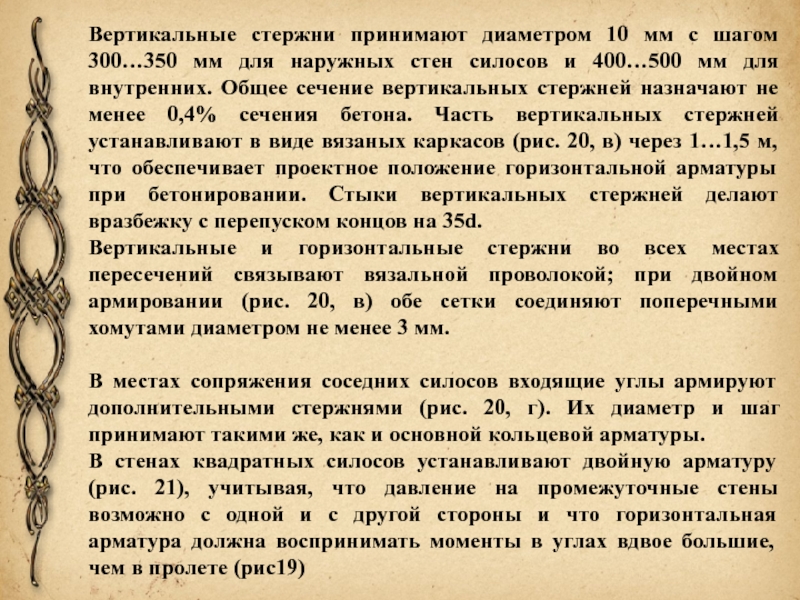

- 48. Вертикальные стержни принимают диаметром 10 мм с

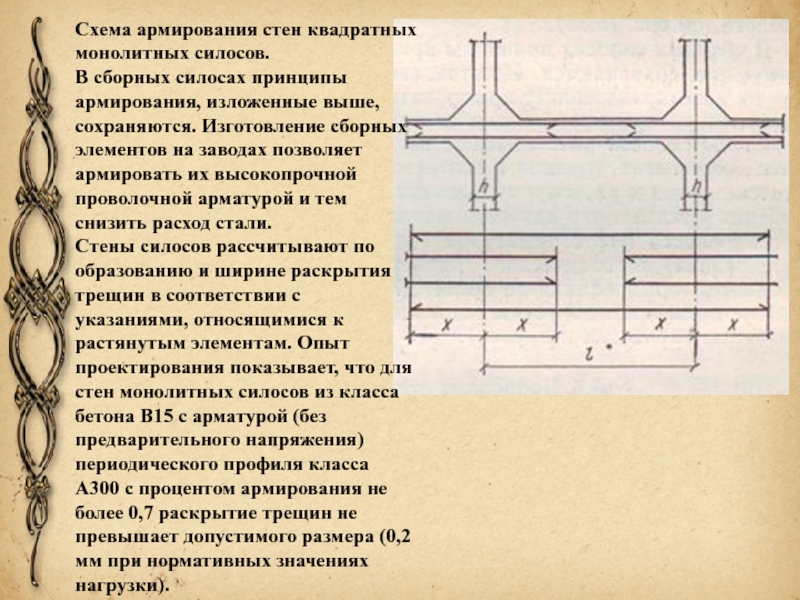

- 49. Схема армирования стен квадратных монолитных силосов.В сборных

- 50. ГазгольдерГазгольдер(англ. gasholder, от gas — газ и

- 51. Различают Газгольдеры

- 52. Г. переменного объёма состоит из цилиндрического вертикального

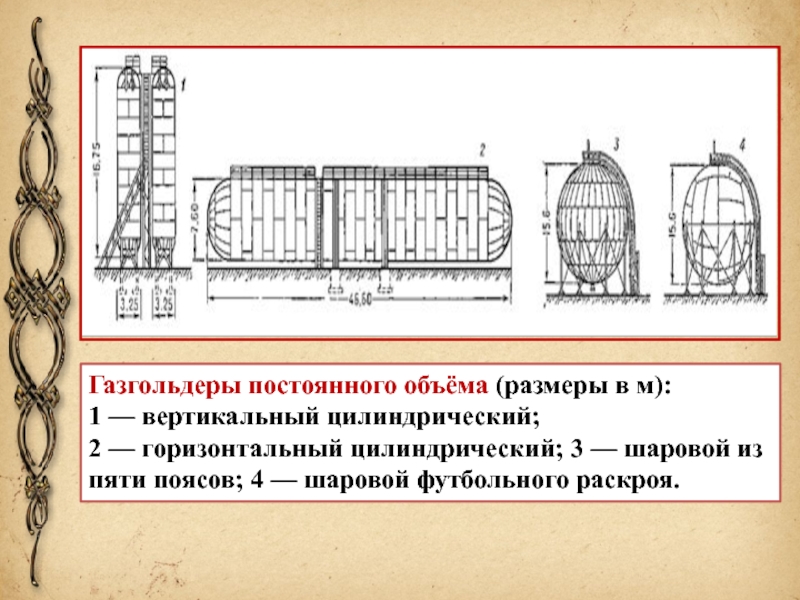

- 53. Газгольдеры постоянного объёма (размеры в м): 1

- 54. Слайд 54

- 55. Мокрый газгольдер состоит из стального

- 56. Подача газа под колокол и телескоп производится

- 57. Мокрый газгольдер: 1-камера газового ввода (вывода); 2-гидравлич.

- 58. Газгольдер монтируют с трубой сброса избыточного кол-ва

- 59. Градирня(от нем. gradieren — cгущать соляной раствор;

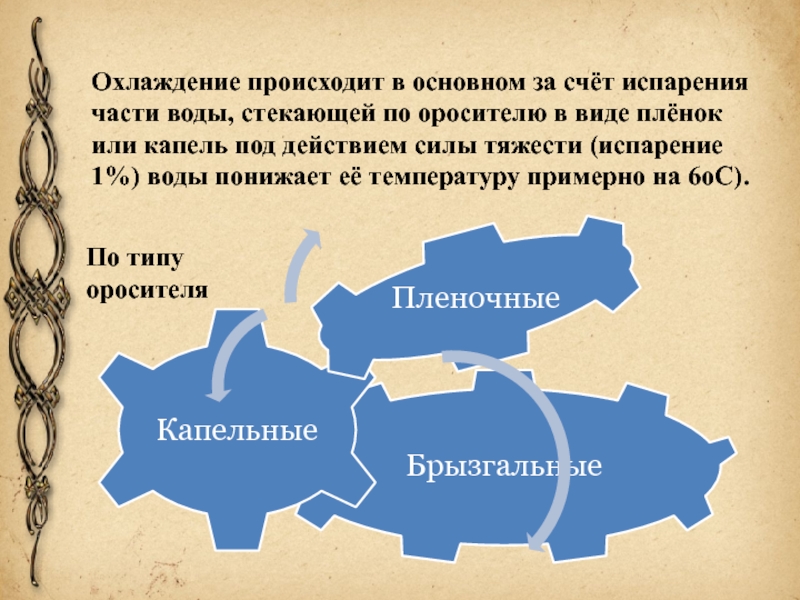

- 60. Охлаждение происходит в основном за счёт испарения

- 61. Слайд 61

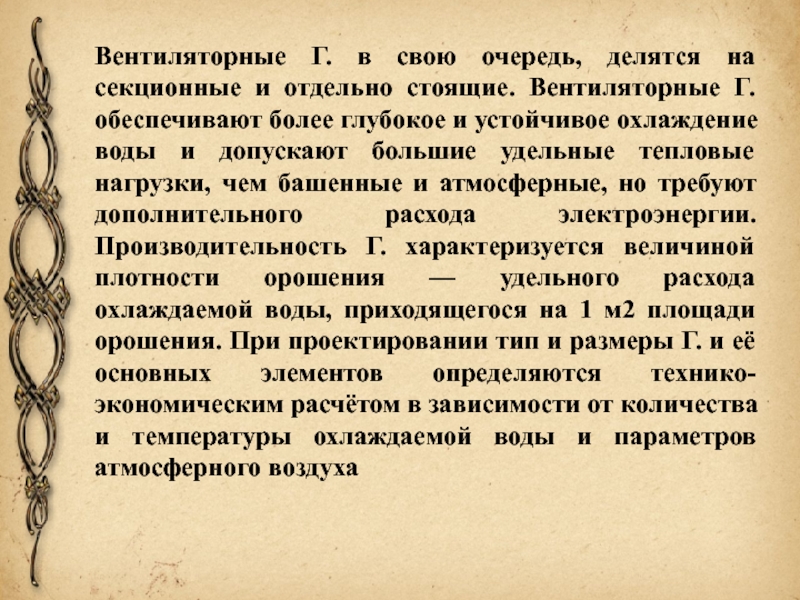

- 62. Вентиляторные Г. в свою очередь, делятся на

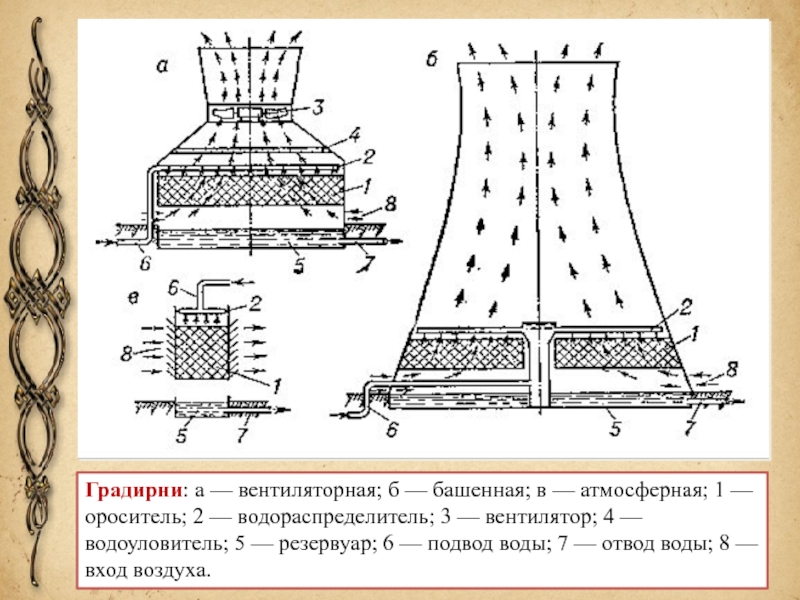

- 63. Градирни: а — вентиляторная; б — башенная;

- 64. Слайд 64

- 65. ЛитератураДля статьи «ГАЗГОЛЬДЕРЫ»: Веревкин СИ., Корчагин В.

- 66. Скачать презентанцию

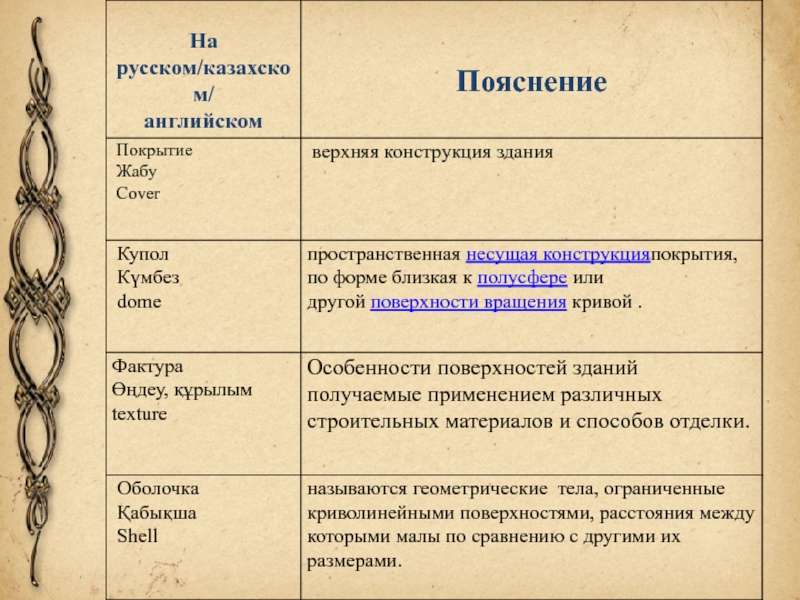

Слайды и текст этой презентации

Слайд 2Содержание.

1. Характеристика.

2. Резервуары. Конструктивное решение.

3. Силосы. Конструктивное решение.

4. Газгольдеры.

5. Градирни.

6.

Литература.

Слайд 3Резервуары для воды строят цилиндрической и призматической (прямоугольной в плане)

формы, заглубленными (относительно уровня земли) и наземными, закрытыми (с покрытием)

и открытыми. Резервуары более сложной формы (сферические, торовые, линзообразного поперечного сечения и др.) применяют в особых условиях. Емкостные очистные сооружения систем канализации и водоснабжения по форме и конструкции аналогичны резервуарам для воды.Слайд 4 Требуемую вместимость резервуаров определяют технологическим расчетом (в системе

водоснабжения, канализации, обеспечения производственного процесса и т.д.); форму и габаритные

размеры — технико-экономическим анализом возможных конструктивных решений. Опытом установлено, что заглубленные резервуары для воды вместимостью до 2...3 тыс. м3 экономичнее делать круглой формы в плане, а более 5...6 тыс. м3 — прямоугольной формы.Слайд 5Стоимость строительства резервуаров и расход строительных материалов существенно зависят от

внутренней высоты резервуара и глубины его заложения. С увеличением высоты

возрастает внутреннее давление воды на его стены, с увеличением глубины заложения — боковое давление грунта.Слайд 7Для стен и днища резервуаров применяют тяжелый бетон классов по

прочности на сжатие В15...В30, марок по водонепроницаемости— W4...W10, по морозостойкости

F100...F150.Класс бетона принимают, учитывая технологический режим эксплуатации резервуара, воздействия на сооружение окружающей среды (расчетной температуры наружного воздуха, влажности грунта, агрессивности грунтовых вод).

Слайд 8 Чтобы обеспечить водонепроницаемость, применяемый бетон должен быть

по возможности плотным, что достигается особым подбором его состава при

наименьшем водоцементном отношении, применением специальных добавок, а также особо тщательным уплотнением при формировании. Для резервуаров рекомендуется применять арматуру: без предварительного напряжения-класса А400 (допускается А300 и А240 в качестве конструктивной и монтажной) и класса В500; с предварительным напряжением (для цилиндрических стен) — классов А600, А800, Вр1200…Вр1500.Слайд 9В соединениях сборных элементов стен рекомендуется применять герметики, бетон на

расширяющемся цементе для более плотного заполнения швов и компенсации последующих

усадочных деформаций бетона сборных элементов.Чтобы повысить водонепроницаемость резервуаров, их изнутри покрывают цементной штукатуркой, а поверхность соединений стеновых панелей—торкретбетоном. Следует избегать заглубления резервуаров ниже уровня грунтовых вод,

Слайд 10днища (оно должно воспринимать давление воды снизу), возникает необходимость устройства

оклеенной многослойной гидроизоляции резервуара от действия грунтовых вод. В грунтах

естественной влажности гидроизоляция резервуаров снаружи делается такой же, как и в проходных тоннелях.поскольку при этом усложняется производство работ (необходимо устройство водопонижения на период возведения), утяжеляется конструкция

Слайд 11Заглубленные резервуары обычно выполняют с плоским покрытием и плоским днищем.

Для поддержания стационарного теплового режима внутри резервуара покрытие утепляют слоем

грунта толщиной 0,5...1 м или эффективными утеплителями — ячеистыми бетонами, керамзитом и т.п. Для доступа людей внутрь резервуара и пропуска вентиляционных шахт в покрытиях устраивают проемы. В днищах делают приямок глубиной до 1 м на случай очистки и полного опорожнении резервуара.Слайд 12Конструктивные решения.

Монолитный резервуар, конструктивная схема которого

показана на рис. 33.1, состоит из плоского безбалочного покрытия, поддерживаемого

колоннами с капителями вверху и обратными капителями внизу, гладкой стены цилиндрической формы, плоского безреберного днища.Слайд 13отличается малой конструктивной высотой, что обусловливает минимальное заглубление резервуара, имеет

гладкую поверхность снизу, что обеспечивает хорошую вентиляцию пространства над уровнем

содержащейся жидкости.В резервуарах малой вместимости трещиностойкость стен может быть обеспечена без предварительного напряжения, при вместимости 500 м3 и более предварительное обжатие бетона необходимо. Безбалочное покрытие

Слайд 14Цилиндрический монолитный резервуар с безбалочным покрытием

1-стенка;

2-люк;

3-безбалочное покрытие;

4-колонны;

5-капители;

6-днище;

7-приямок.

Слайд 15 Применялись и другие конструктивные решения

монолитных круглых резервуаров: с балочными покрытиями по колоннам с шагом

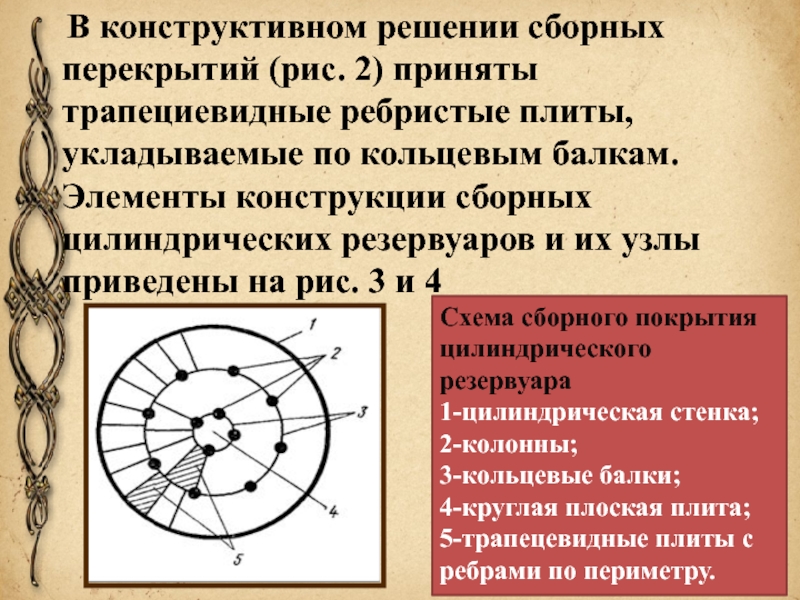

6X6 м и более; с купольными покрытиями, опертыми на стены; с днищами, имеющими откосы от стен внутрь к центру резервуара и др. По ряду причин они уступили место типовым конструкциям.Слайд 16Схема сборного покрытия цилиндрического резервуара

1-цилиндрическая стенка;

2-колонны;

3-кольцевые балки;

4-круглая плоская

плита;

5-трапецевидные плиты с ребрами по периметру.

В конструктивном решении

сборных перекрытий (рис. 2) приняты трапециевидные ребристые плиты, укладываемые по кольцевым балкам. Элементы конструкции сборных цилиндрических резервуаров и их узлы приведены на рис. 3 и 4 Слайд 17 Стена резервуара состоит из сборных панелей

длиной, равной высоте резервуара. Панели устанавливают вертикально в паз между

двумя кольцевыми ребрами днища по периметру резервуара (рис. 3, а). Вертикальные швы между панелями заполняют бетоном. После приобретения им прочности не менее 70 % проектной стену снаружи обжимают кольцевой предварительно напрягаемой арматурой, которую по окончании процесса натяжения защищают торкрет-бетоном.Слайд 18 Детали сборного цилиндрического резервуара

а — конструкция стены; б —

жесткое сопряжение стены с днищем; в- подвижное сопряжение стены с

днищем; 1-слой торкрет-бетона; 2- кольцевая напрягаемая арматура; 3 — стеновая панель; 4-днище; 5-бетон со щебнем мелких фракций; 6 — выравнивающий слой раствора; 7 -битумная мастика; 8 — асбестоцементный раствор.Слайд 19 Номинальную ширину стеновых панелей принимают 3,14 или

1,57 м (рис..4, а). При такой ширине по периметру резервуара

размещается целое число панелей, равное соответственно D или 2D (где D — диаметр резервуара). Конструктивную ширину панели делают на 140 мм меньше номинальной. Зазор 140 мм заполняют при монтаже бетоном класса не ниже чем класс бетона панелей.Слайд 20 Толщину стеновых панелей назначают в пределах h=120...200 мм

(кратной 20 мм). В резервуарах радиусом R12 м внешнюю поверхность

стеновых панелей выполняют цилиндрической, внутреннюю — плоской, а радиусом R 9 м обе поверхности панели принимают цилиндрическими(рис..4, а).

Слайд 21Стеновые панели цилиндрических резервуаров

а — общий вид; б —

армирование; 1 — выпуски арматуры; 2— сетка;

3 — дополнительная

арматура.Слайд 22 В резервуарах предварительно напрягаемую горизонтальную рабочую арматуру

размещают по внешней поверхности стен (рис. 3, а). Стеновые панели

армируют двойной сеткой, сечение стержней которой назначают конструктивно (рис..4, б). Выпуски арматуры соседних стеновых панелей сваривают между собой, чем обеспечиваются фиксация панелей в проектном положении и предотвращение усадочных и температурных трещин до обжатия стен предварительно напрягаемой арматурой.Слайд 23Вертикальную арматуру сборных стеновых панелей принимают по условиям их прочности

и трещиностойкости в период изготовления, транспортирования и монтажа. В нижней

части панелей предусматривают дополнительные стержни, необходимые для восприятия изгибающих моментов (действующих в вертикальном направлении), возникающих здесь вследствие взаимодействия стены с днищем.Слайд 24 Соединение сборных стеновых панелей с днищем может

быть жестким, исключающим радиальное перемещение стены и угловой поворот в

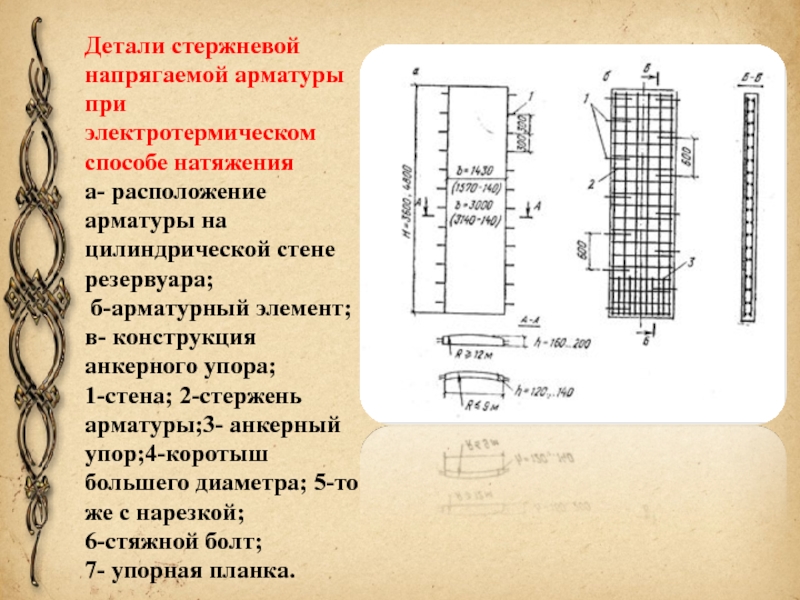

кольцевом пазу днища (см. рис. 3, б), и подвижным, допускающим эти перемещения (рис3, в). Зазор между панелями и днищем в первом случае заполняют прочным бетоном на мелком щебне, во втором — холодной битумной мастикой. Глубину жесткой заделки стеновых панелей в днище определяют расчетом, но принимают не менее 1,5 толщины стенки. Натяжение на стены кольцевой предварительно напрягаемой высокопрочной проволочной арматуры выполняют с помощью машин. Расстояние между проволочными витками допускается не менее 10 мм. Стержневую арматуру напрягают электротермическим способом. Кольцевой стержень членят по длине на несколько элементов; на концы каждого стержня приваривают коротыши - один с винтовой нарезкой, а другой — гладкий, сваренный с анкерным упором, где арматурные элементы соединяют друг с другом (рис. 5). В процессе электронагрева стержни удлиняются, в этом состоянии их удерживают гайками на упорах. По мере остывания длина арматурного кольца сокращается, вследствие чего стена резервуара обжимается, а в арматуре образуется растяжение.

Слайд 25Детали стержневой напрягаемой арматуры при электротермическом способе натяжения

а- расположение

арматуры на цилиндрической стене резервуара;

б-арматурный элемент; в- конструкция анкерного

упора; 1-стена; 2-стержень арматуры;3- анкерный упор;4-коротыш большего диаметра; 5-то же с нарезкой;

6-стяжной болт;

7- упорная планка.

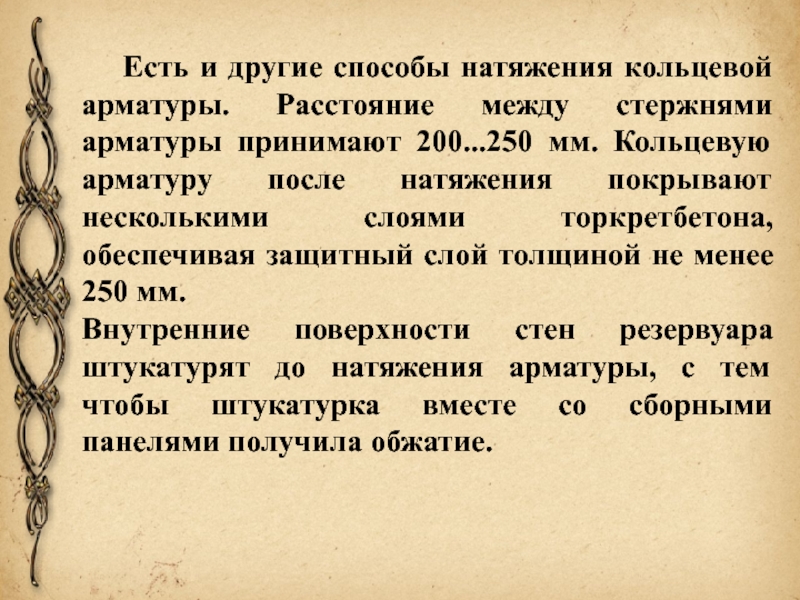

Слайд 26 Есть и другие способы натяжения кольцевой арматуры. Расстояние

между стержнями арматуры принимают 200...250 мм. Кольцевую арматуру после натяжения

покрывают несколькими слоями торкретбетона, обеспечивая защитный слой толщиной не менее 250 мм.Внутренние поверхности стен резервуара штукатурят до натяжения арматуры, с тем чтобы штукатурка вместе со сборными панелями получила обжатие.

Слайд 27Прямоугольные резервуары Конструктивные решения

Прямоугольная форма резервуаров целесообразна

при их вместимости 6...20 тыс. м3 и более. Если предъявляется

требование более компактной компоновки резервуаров, например внутри помещений, их делают прямоугольными и при меньшей вместимости. Основные параметры прямоугольных резервуаров для воды унифицированы (табл..2).Покрытия резервуаров обычно делают плоскими по колоннам, днища — также плоскими или для увеличения вместимости резервуара — с внутренними откосами по периметру стен.

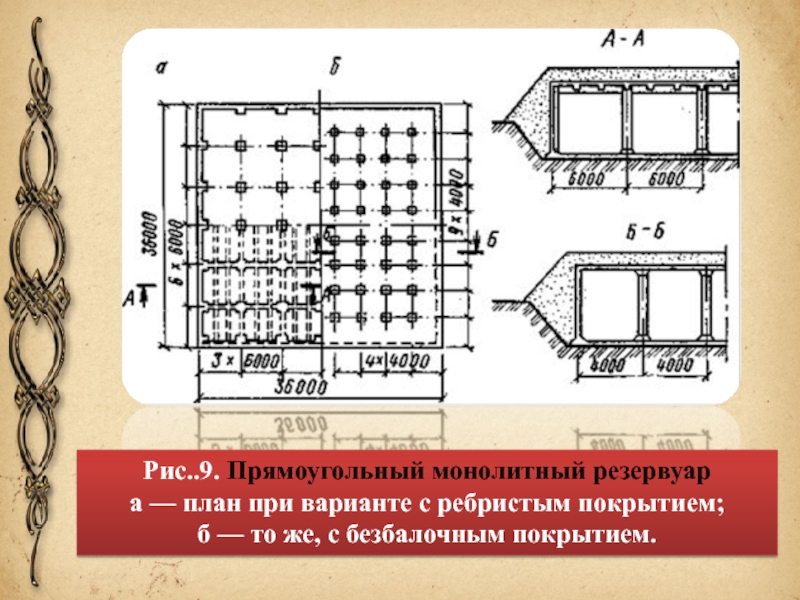

Конструктивные схемы монолитных резервуаров имеют варианты: с ребристым покрытием при сетке колонн 6X6 м и с безбалочным при сетке колонн 4X4 м (рис. 9). Стены высотой до 4 м делают гладкими, при большей высоте — с ребрами

Слайд 28Рис..9. Прямоугольный монолитный резервуар

а — план при варианте с ребристым

покрытием;

б — то же, с безбалочным покрытием.

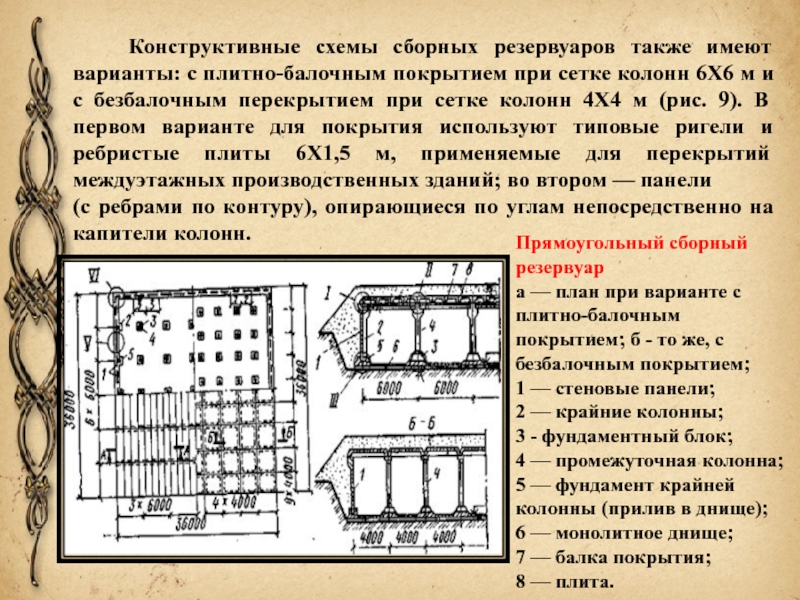

Слайд 29 Конструктивные схемы сборных резервуаров также имеют варианты: с

плитно-балочным покрытием при сетке колонн 6X6 м и с безбалочным

перекрытием при сетке колонн 4X4 м (рис. 9). В первом варианте для покрытия используют типовые ригели и ребристые плиты 6X1,5 м, применяемые для перекрытий междуэтажных производственных зданий; во втором — панели(с ребрами по контуру), опирающиеся по углам непосредственно на капители колонн.

Прямоугольный сборный резервуар

а — план при варианте с плитно-балочным покрытием; б - то же, с безбалочным покрытием;

1 — стеновые панели;

2 — крайние колонны;

3 - фундаментный блок;

4 — промежуточная колонна; 5 — фундамент крайней колонны (прилив в днище);

6 — монолитное днище;

7 — балка покрытия;

8 — плита.

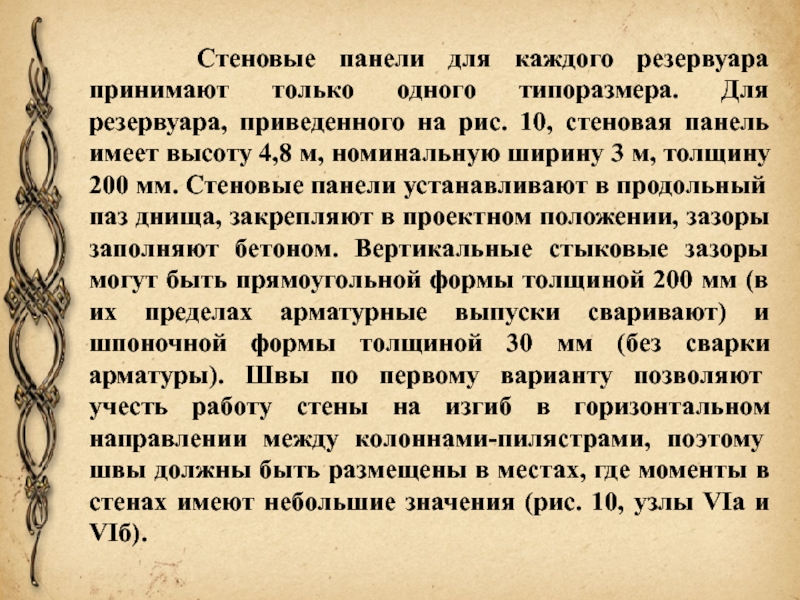

Слайд 30 Стеновые панели для каждого резервуара принимают только

одного типоразмера. Для резервуара, приведенного на рис. 10, стеновая панель

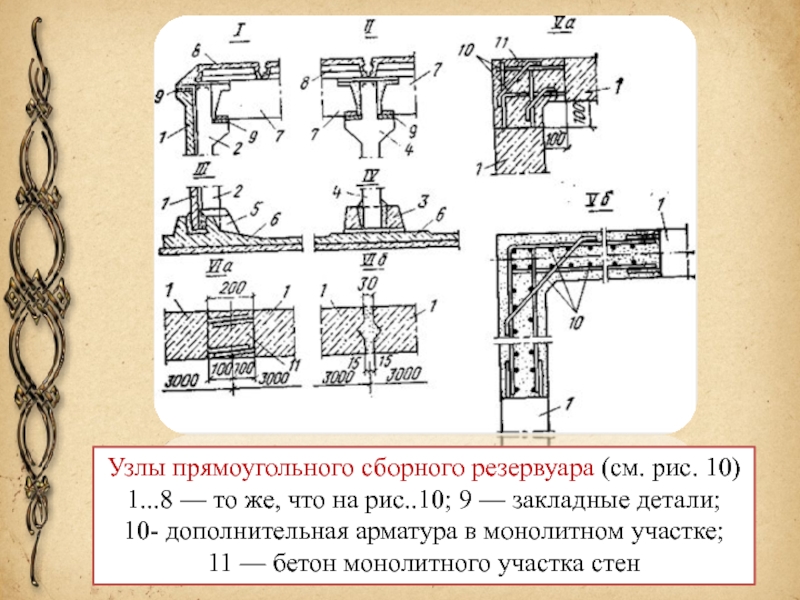

имеет высоту 4,8 м, номинальную ширину 3 м, толщину 200 мм. Стеновые панели устанавливают в продольный паз днища, закрепляют в проектном положении, зазоры заполняют бетоном. Вертикальные стыковые зазоры могут быть прямоугольной формы толщиной 200 мм (в их пределах арматурные выпуски сваривают) и шпоночной формы толщиной 30 мм (без сварки арматуры). Швы по первому варианту позволяют учесть работу стены на изгиб в горизонтальном направлении между колоннами-пилястрами, поэтому швы должны быть размещены в местах, где моменты в стенах имеют небольшие значения (рис. 10, узлы VIа и VIб).Слайд 31Узлы прямоугольного сборного резервуара (см. рис. 10)

1...8 — то же,

что на рис..10; 9 — закладные детали;

10- дополнительная арматура

в монолитном участке; 11 — бетон монолитного участка стен

Слайд 32 Детали температурно-усадочных швов

а -со стальными компенсаторами; б — вариант

с резиновой трехкулачковой шпонкой; 1 — торкрет-штукатурка; 2 — зачеканка

асбестоцементом; 3 — забивка асбестовой прядью, пропитанной битумом;4 — компенсатор из листовой нержавеющей стали толщиной 1...2 мм (или из обычной оцинкованной стали);

5 — подготовка; б — песок;

7 — рубероид; 8 — бетонная подготовка; 9 — асфальтовые плиты; 10 — трехкулачковая резиновая шпонка:

11 — внутренняя грань;

12 — стена; 13 — днище.

Слайд 33Силосы

Силосами называют емкости для хранения сыпучих материалов при соотношении глубины

h и размеров в плане a и b отвечающем условию

h>1,5a (где a>b). Трение сыпучих материалов о стены силосов, возникающее в процессе истечения содержимого, велико и поэтому учитывается в расчете. Силосы отдельные или объединенные в корпуса входят в состав производственных объектов: промышленных (силосы для цемента, угля, соды и т.п.) или сельскохозяйственных (элеваторы для зерна).Слайд 34По верху силосного корпуса предусматривают галерею для загрузочного оборудования, снизу

– подсилосное помещение для загрузки содержимого в транспортные механизмы.

По форме

силосы могут быть цилиндрической или призматической формы с четырьмя, шестью, восемью гранями. По затрате материалов и стоимости возведения для цилиндрических силосов оптимальный размер диаметра – 6 м., для квадратных в плане – оптимальный размер стороны 3…4 м. Эти размеры и принимают в практике. При особых требованиях к хранению содержимого силосы могут быть и больших размеров в плане; в этом случае их делают обычно круглыми (диаметром 12 м и более).Слайд 35Объемно-планировочные решения силосных корпусов элеваторов унифицированы. Разработаны конструкции силосов одиночных

и групповых, однорядных и двухрядных, диаметром 6 м, полной высотой

корпуса 15…25,8 м, вместимостью 250…3000 м3, а также силосов диаметром 12 м, высотой 24,6…42,6 м, вместимостью 1700…12000 м3.Для зерновых элеваторов рекомендованы к применению силосы трех типов с размерами в плане 3624, 3618 и 2418. Длина корпуса может быть и больше, но она не должна превышать 48 м для круглых и 42 м для квадратных силосов. Это ограничение диктуется необходимостью устройства температурно-усадочных швов. Типовая высота силосов принимается 30 м, на грунтах высокой прочности (скальные) она может быть увеличена до 42 м, а в некоторых случаях и более.

В корпусах, состоящих из цилиндрических или восьмигранных силосов, пространство между цилиндрами или восьмигранниками («звездочки») также используют для хранения сыпучих материалов.

Слайд 37Сборные силосные корпуса с квадратными в плане силосами

А– с цилиндрическими

силосами; б – с а – разрез и планы; Б–

сборные элементы;В-квадратными плане силосами; деталь сопряжения сборных элементов по

1 – подсилосная галерея; 2 – силос; внутренним углам; 1…3 – сборные элементы;

3 – подсилосный этаж 4 – болт

Слайд 38Монолитные силосные корпуса могут быть с круглыми или квадратными в

плане силосами. Объединение смежных круглых силосов в единый блок выполняют

на участке длиной 1,5…2 м. Минимальная толщина стен монолитных силосов установлена по условию недопущения разрывов в бетоне при перемещении скользящей опалубки, в которой она возводитсяПодобную компоновку сохраняют и в сборных силосных корпусах (рис. 13). Их комплектуют из трех типоразмеров: пространственного блока в виде замкнутой рамы, Г-образного и плоского. Номинальный размер высоты сборного яруса – 1,2 м. Сборные элементы могут быть гладкими толщиной 100 мм или ребристыми с толщиной стены 60 мм. Объединяют отдельные силосы в силосный корпус с помощью оцинкованных болтов.

Слайд 39Сборные силосные корпуса с цилиндрическими силосами

а – фрагмент плана корпуса;

б – конструктивная схема яруса

Слайд 40Сборные цилиндрические силосы малого диаметра (3м) можно монтировать из цельных

колец, однако такие силосы применяют редко. Сборные силосы с номинальным

диаметром 6 м компонуют, как показано на рис. 14, а. Каждый ярус состоит из четырех элементов, соединяемых болтами (рис. 14, б). Сборные элементы могут быть гладкими (толщиной до 100 мм) и ребристыми (с толщиной стен 60 мм и высотой ребер 150 мм).Применяют сборные восьмигранные силосы (рис. 15) из пространственного блока в виде замкнутой рамы и плоских ребристых плит. Соединение сборных элементов предусмотрено на болтах. Эта конструкция не получила широкого применения.

Конструктивная схема сборного восьмигранного силоса

Слайд 41Разработана конструкция сборных круглых силосов большого диаметра (12м) из панелей

– оболочек каннелюрного типа (рис. 16) с номинальными шириной 1,54

м и высотой 3 м. Панели снабжены торцевыми ребрами, в наружных пазах которых помещают предварительно напрягаемую кольцевую арматуру силоса. Напряжение этой арматуры выполняют при укрупнительной сборке отдельных поярусных частей на особом стенде, в котором внутренний распор создается сжатым воздухом. После напряжения арматуру защищают цементным раствором, наносимым способом торкретирования.Слайд 42Конструктивные схемы сборного круглого силоса диаметром

12 м с панелями каннелюрного

типа

а – разрез;

б- план;

в – деталь плана;

1

– панели – оболочки;2 – металлические воронки;

3 – железобетонные сваи

Слайд 43Стены круглых монолитных силосов обычно доводят до фундаментной плиты. В

подсилосной части стены усиливают пилястрами, на которые сверху опираются воронки

(рис. 17, а). Устраивают также плоские днища на своих колоннах с забуткой поверху (рис.17, б). Сборные круглые силосы вместе с воронками (которые также могут быть сборными) опираются в подсилосном помещении на П-образные рамы (рис. 17, в). Опирание квадратных силосов решается аналогично.Конструктивные схемы опирания цилиндрических силосов

а – монолитных с монолитными воронками;

б – монолитных с плоским днишем; в – сборных со сборными воронками; 1 – монолитная воронка;

2 – стены силосов; 3 – пилястры; 4 – фундаментная плита; 5 – П-образные рамы; 6 – сборная воронка;

7 –стеновое ограждение; 8 – колонны; 9 – забутка;

10 – плоское днище.

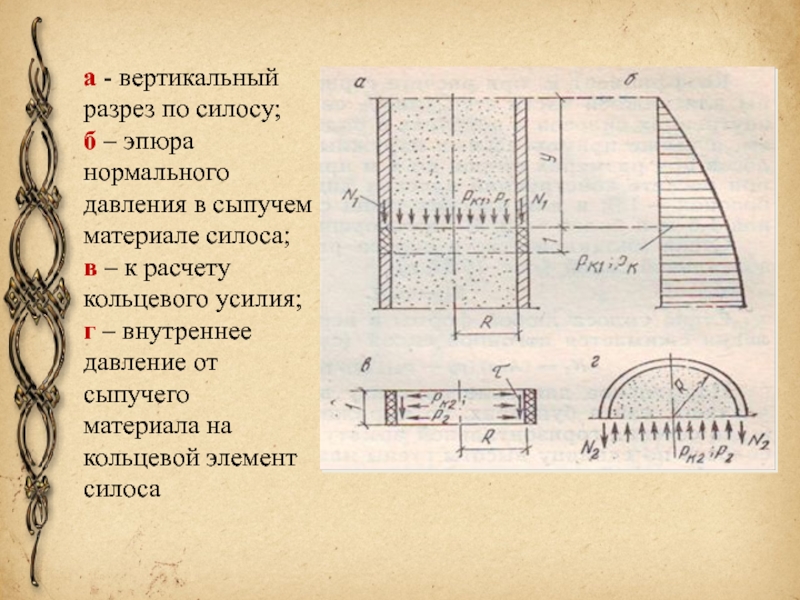

Слайд 44а - вертикальный разрез по силосу;

б – эпюра нормального

давления в сыпучем материале силоса;

в – к расчету кольцевого

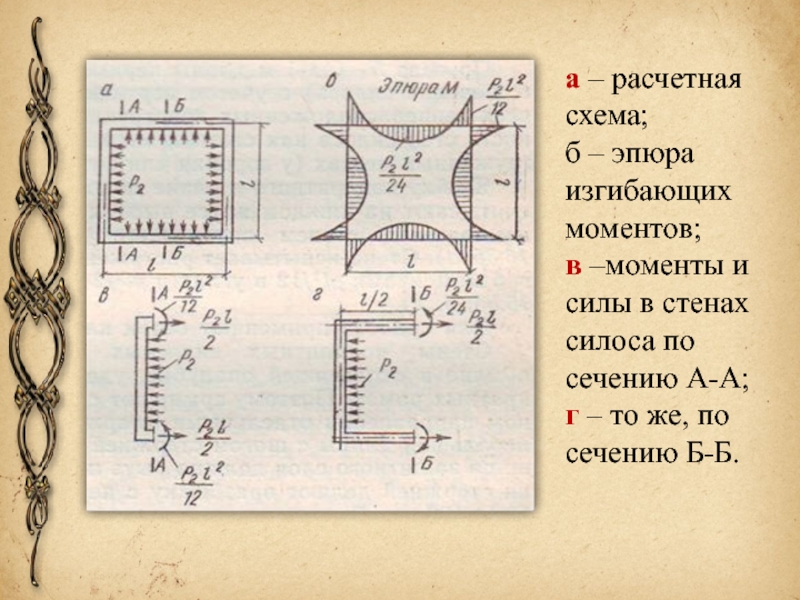

усилия; г – внутреннее давление от сыпучего материала на кольцевой элемент силосаСлайд 45а – расчетная схема;

б – эпюра изгибающих моментов;

в

–моменты и силы в стенах силоса по сечению А-А;

г –

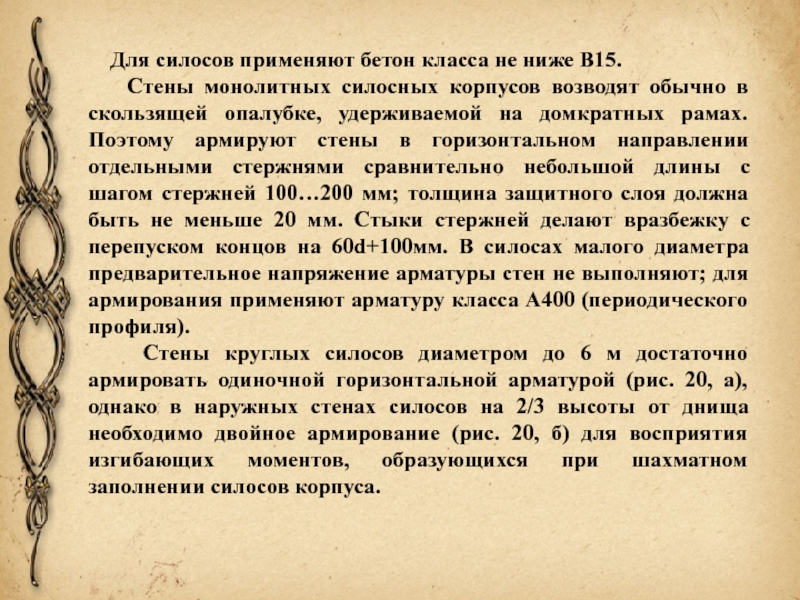

то же, по сечению Б-Б.Слайд 46 Для силосов применяют бетон класса не ниже В15.

Стены монолитных силосных корпусов возводят обычно в скользящей опалубке,

удерживаемой на домкратных рамах. Поэтому армируют стены в горизонтальном направлении отдельными стержнями сравнительно небольшой длины с шагом стержней 100…200 мм; толщина защитного слоя должна быть не меньше 20 мм. Стыки стержней делают вразбежку с перепуском концов на 60d+100мм. В силосах малого диаметра предварительное напряжение арматуры стен не выполняют; для армирования применяют арматуру класса А400 (периодического профиля).Стены круглых силосов диаметром до 6 м достаточно армировать одиночной горизонтальной арматурой (рис. 20, а), однако в наружных стенах силосов на 2/3 высоты от днища необходимо двойное армирование (рис. 20, б) для восприятия изгибающих моментов, образующихся при шахматном заполнении силосов корпуса.

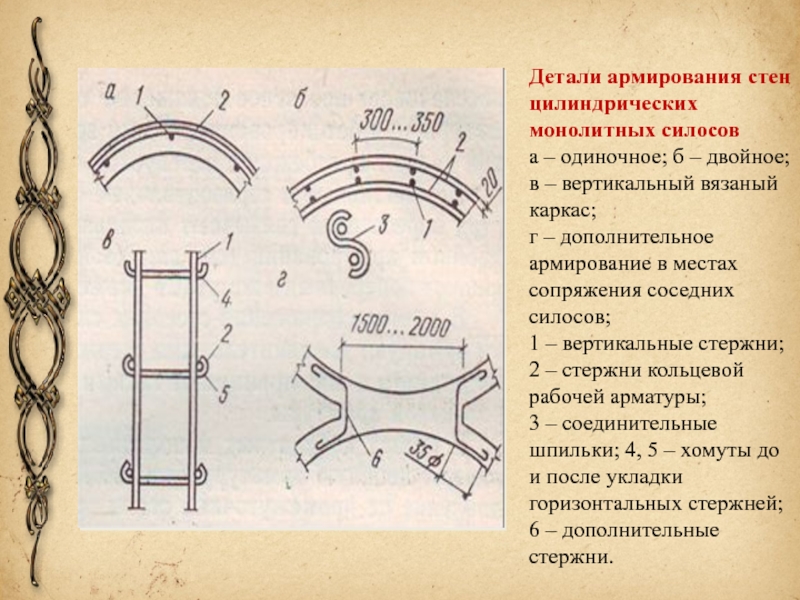

Слайд 47Детали армирования стен цилиндрических монолитных силосов

а – одиночное; б –

двойное;

в – вертикальный вязаный каркас;

г – дополнительное армирование

в местах сопряжения соседних силосов; 1 – вертикальные стержни; 2 – стержни кольцевой рабочей арматуры;

3 – соединительные шпильки; 4, 5 – хомуты до и после укладки горизонтальных стержней; 6 – дополнительные стержни.

Слайд 48Вертикальные стержни принимают диаметром 10 мм с шагом 300…350 мм

для наружных стен силосов и 400…500 мм для внутренних. Общее

сечение вертикальных стержней назначают не менее 0,4% сечения бетона. Часть вертикальных стержней устанавливают в виде вязаных каркасов (рис. 20, в) через 1…1,5 м, что обеспечивает проектное положение горизонтальной арматуры при бетонировании. Стыки вертикальных стержней делают вразбежку с перепуском концов на 35d.Вертикальные и горизонтальные стержни во всех местах пересечений связывают вязальной проволокой; при двойном армировании (рис. 20, в) обе сетки соединяют поперечными хомутами диаметром не менее 3 мм.

В местах сопряжения соседних силосов входящие углы армируют дополнительными стержнями (рис. 20, г). Их диаметр и шаг принимают такими же, как и основной кольцевой арматуры.

В стенах квадратных силосов устанавливают двойную арматуру (рис. 21), учитывая, что давление на промежуточные стены возможно с одной и с другой стороны и что горизонтальная арматура должна воспринимать моменты в углах вдвое большие, чем в пролете (рис19)

Слайд 49Схема армирования стен квадратных монолитных силосов.

В сборных силосах принципы армирования,

изложенные выше, сохраняются. Изготовление сборных элементов на заводах позволяет армировать

их высокопрочной проволочной арматурой и тем снизить расход стали.Стены силосов рассчитывают по образованию и ширине раскрытия трещин в соответствии с указаниями, относящимися к растянутым элементам. Опыт проектирования показывает, что для стен монолитных силосов из класса бетона В15 с арматурой (без предварительного напряжения) периодического профиля класса А300 с процентом армирования не более 0,7 раскрытие трещин не превышает допустимого размера (0,2 мм при нормативных значениях нагрузки).

Слайд 50Газгольдер

Газгольдер

(англ. gasholder, от gas — газ и holder — держатель)стационарное

стальное сооружение для приёма, хранения и выдачи газов в распределительные

газопроводы или установки по их переработке и применению.Слайд 52Г. переменного объёма состоит из цилиндрического вертикального резервуара (бассейна), наполненного

водой, и колокола (цилиндрический вертикальный резервуар без нижнего днища). Сверху

этот резервуар снабжён сферической крышей. Через дно бассейна под колокол подводится газопровод. При заполнении внутреннего пространства Г. газом колокол поднимается; при отборе газа — опускается. В СССР сооружались мокрые Г. ёмкостью от 10 до 50 тыс. м3. Большие расходы металла, увлажнение газа, переменный режим давления и трудности эксплуатации в зимнее время — основные недостатки мокрых Г. Этих недостатков в значительной степени лишены так называемые сухие, или поршневые, Г., которые представляют собой неподвижный корпус с поршнем. Как и в мокром Г., при наполнении газом поршень поднимается, а при выдаче газа опускается. В СССР сооружались сухие Г. ёмкостью до 100 тыс. м3. К недостаткам поршневых Г. относятся сложность монтажа и трудность обеспечения герметичности между корпусом и поршнем.Слайд 53Газгольдеры постоянного объёма (размеры в м):

1 — вертикальный цилиндрический;

2 — горизонтальный цилиндрический; 3 — шаровой из пяти поясов;

4 — шаровой футбольного раскроя.Слайд 55 Мокрый газгольдер состоит из стального резервуара для воды

с внеш. и внутр. направляющими, одного (колокол) или двух (колокол

и телескоп) подвижных звеньев для хранения газа, т. наз. камеры газового ввода (вывода), автоматич. системы указания объема газа и сигнализации положения колокола, а также предохранит. устройств и ср-в отопления и вентиляции камеры и подогрева воды в резервуаре газгольдера в зимнее время. Колокол и телескоп - вертикальные цилиндрич. резервуары (первый, монтируемый внутри второго,-с крышей, но без дна, второй - без крыши и дна), устанавливаемые в другом вертикальном цилиндрич. резервуаре (с дном, но без крыши) большего диаметра, заполненном водой, к-рая обеспечивает герметизацию газового пространства внутри подвижных звеньев при работе газгольдера.Слайд 56Подача газа под колокол и телескоп производится по трубопроводу через

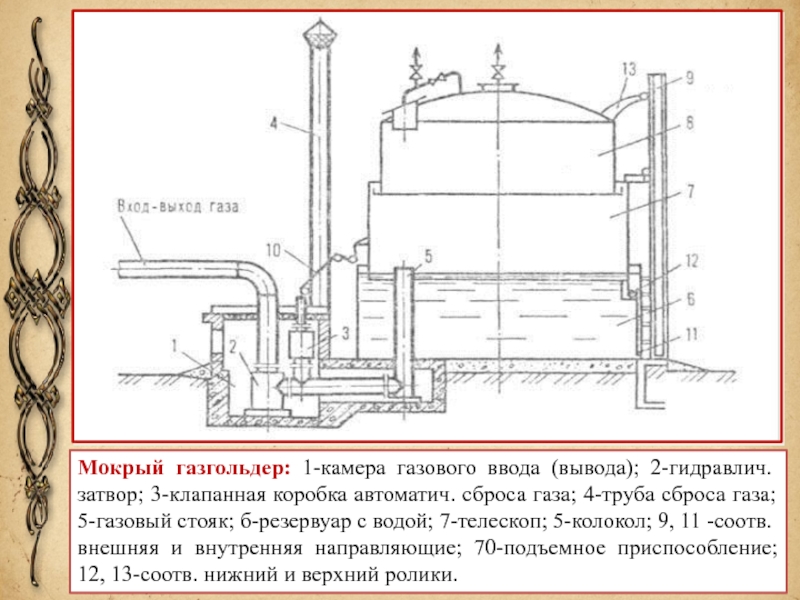

гидравлич. затвор, расположенный в камере, и газовый стояк; забор газа

из газгольдера осуществляется в обратном порядке. Гидравлич. затвор служит также для отвода конденсата из газа и отключения газгольдера от газовых сетей на период ремонтов и остановок. При заполнении газом пространства под колоколом последний всплывает, перемещаясь вертикально вверх по направляющим, входит в зацепление с телескопом, поднимает его и продолжает перемещаться под давлением поступающего газа. Колокол и телескоп опираются на направляющие с помощью верх. и нижних роликов. Когда давление газа под колоколом уравновесится его весом или одновременно весом колокола и телескопа, подъем колокола прекращается. Вес колокола с телескопом уравновешивает давление газа 1,5-2,0 кПа. Для увеличения давления газа колокол догружают спец. грузами. Макс. вес грузов выбран таким, чтобы обеспечить давление газа под колоколом 4-5 кПа.Слайд 57Мокрый газгольдер: 1-камера газового ввода (вывода); 2-гидравлич. затвор; 3-клапанная коробка

автоматич. сброса газа; 4-труба сброса газа; 5-газовый стояк; б-резервуар с

водой; 7-телескоп; 5-колокол; 9, 11 -соотв. внешняя и внутренняя направляющие; 70-подъемное приспособление; 12, 13-соотв. нижний и верхний ролики.Слайд 58Газгольдер монтируют с трубой сброса избыточного кол-ва газа в атмосферу

или без нее. В первом случае сброс производится автоматически клапаном,

соединенным подъемным устройством с колоколом, во втором - отключением подачи избыточного кол-ва газа. Труба сброса служит также защитой газгольдера от ударов молнии; при отсутствии трубы на направляющих газгольдера устанавливают молниеприемники.Достоинства газгольдеров: высокая эксплуатац. надежность, простота обслуживания; недостатки: необходимость обогрева в зимнее время, относительно большая металлоемкость и соотв. ограниченность объема хранимого газа (до 100 тыс. м3).

Слайд 59Градирня

(от нем. gradieren — cгущать соляной раствор; первоначально Г. служили

для добычи соли выпариванием)

Устройство для охлаждения

воды атмосферным воздухом. Современные Г. применяются ,главным образом, в системах оборотного (циркуляционного) водоснабжения (См. Водоснабжение) промышленных предприятий для понижения температуры воды, отводящей тепло от теплообменных аппаратов, компрессоров и т.п. Слайд 60Охлаждение происходит в основном за счёт испарения части воды, стекающей

по оросителю в виде плёнок или капель под действием силы

тяжести (испарение 1%) воды понижает её температуру примерно на 6oC).По типу оросителя

Слайд 62Вентиляторные Г. в свою очередь, делятся на секционные и отдельно

стоящие. Вентиляторные Г. обеспечивают более глубокое и устойчивое охлаждение воды

и допускают большие удельные тепловые нагрузки, чем башенные и атмосферные, но требуют дополнительного расхода электроэнергии. Производительность Г. характеризуется величиной плотности орошения — удельного расхода охлаждаемой воды, приходящегося на 1 м2 площади орошения. При проектировании тип и размеры Г. и её основных элементов определяются технико-экономическим расчётом в зависимости от количества и температуры охлаждаемой воды и параметров атмосферного воздухаСлайд 63Градирни: а — вентиляторная; б — башенная; в — атмосферная;

1 — ороситель; 2 — водораспределитель; 3 — вентилятор; 4

— водоуловитель; 5 — резервуар; 6 — подвод воды; 7 — отвод воды; 8 — вход воздуха.Слайд 65Литература

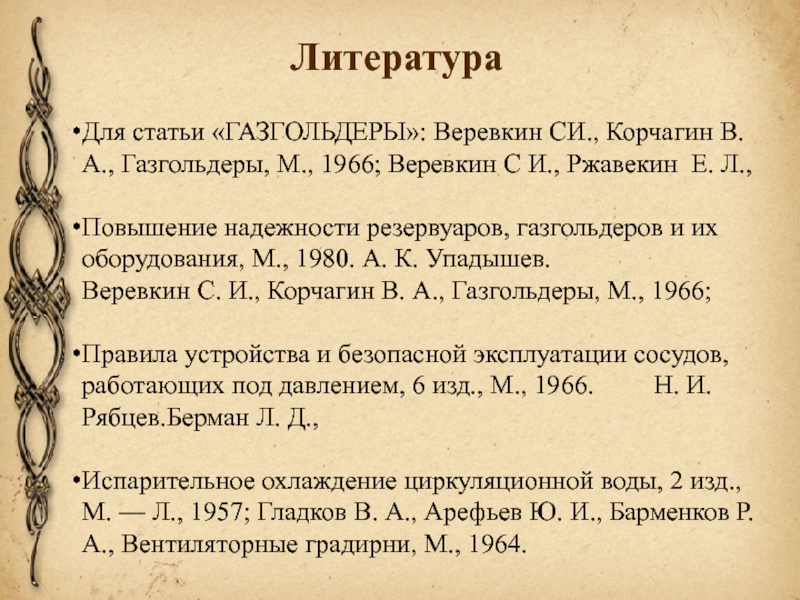

Для статьи «ГАЗГОЛЬДЕРЫ»: Веревкин СИ., Корчагин В. А., Газгольдеры, М.,

1966; Веревкин С И., Ржавекин Е. Л.,

Повышение надежности резервуаров,

газгольдеров и их оборудования, М., 1980. А. К. Упадышев.Веревкин С. И., Корчагин В. А., Газгольдеры, М., 1966;

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, 6 изд., М., 1966. Н. И. Рябцев.Берман Л. Д.,

Испарительное охлаждение циркуляционной воды, 2 изд., М. — Л., 1957; Гладков В. А., Арефьев Ю. И., Барменков Р. А., Вентиляторные градирни, М., 1964.