Слайд 1СОДЕРЖАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ В ПОСТОЯННОЙ ГОТОВНОСТИ К ДЕЙСТВИЮ

ЭЛЕКТРИЧЕСКИЕ МАШИНЫ

Слайд 5Корпус и корпусные конструкции

Тщательно контролировать состояние уплотнений коробок выводов, выходных

сальников.

Не допускать скопления внутри корпусов конденсата, удаляя его через спускные

пробки.

При колебаниях температуры окружающего воздуха для предотвращения отпотевания внутри корпусов бездействующих электрических машин периодически включать штатные (переносные) электрические грелки.

Слайд 6Ротор (якорь)

Воздушные зазоры между ротором (якорем и статором (полюсами) не

должны отличаться от формулярных величин для машины мощностью до 1000

кВт более чем на ±10%, а для машин мощностью более 1000 кВт более чем на ±5%.

Зазоры проверяются после замены (заливки) вкладышей подшипников скольжения

После замены подшипников качения

После разборки машины с демонтажом ротора (якоря) или снятием полюсов

При превышении допустимого уровня вибрации электрической машины

Слайд 7Обмотки

Эмалевое покрытие обмоток должно быть сплошным, ровным, без трещин, натёков

и каплеобразований.

Проволочные бандажи обмоток не должны иметь обрывов, слабины, отстающих

витков и плохой пайки в замках.

Концы проводников обмотки якоря должны быть прочно впаяны в петушки коллектора, а выводные концы обмотки ротора иметь надёжный контакт с контактными кольцами.

Сопротивление изоляции обмоток сопоставлять с результатами предыдущих измерений или заводских испытаний. Резкое уменьшение сопротивления изоляции свидетельствует о её увлажнении, загрязнении и других дефектах.

Слайд 9При чистке обмоток избегать излишнего применения моющих средств, так как

угольная пыль вместе с жидкостью проникает в трещины изоляции, образуя

со временем токопроводящие мостики.

Промывку машин производить лишь в том случае, если чистка и сушка не дают должного результата.

Слайд 10ИИЗМЕРЕНИЕ СОПРОТИВЛЕНИЯ

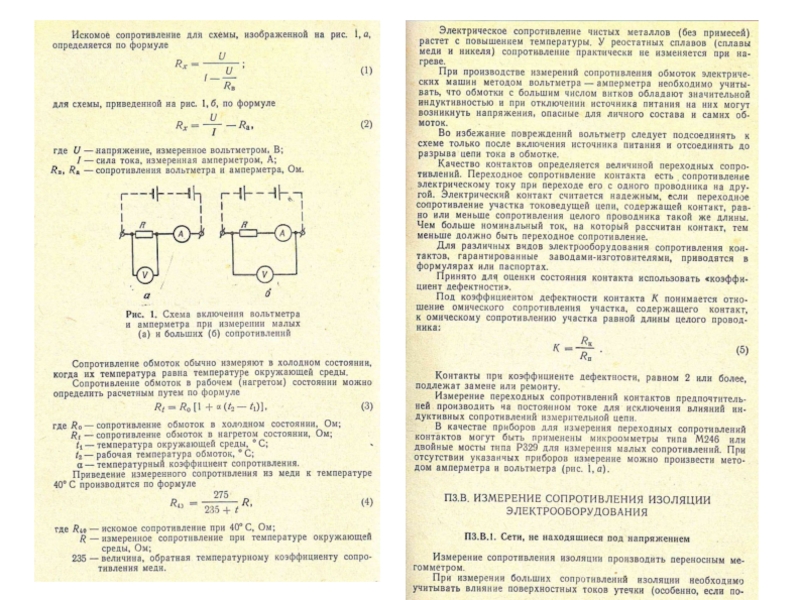

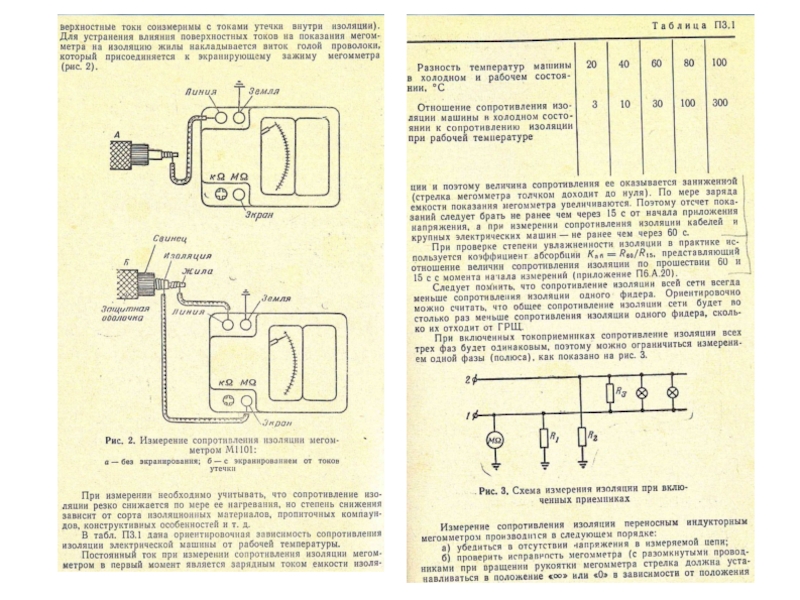

По величине сопротивления делятся на 3 группы:

малые сопротивления-

от 1 Ом и меньше;

средние сопротивления- от 1 Ом

до 10 кОм;

большие сопротивления- от 10 кОм и выше.

При измерении малых сопротивлений на результат измерения

влияют сопротивления соединительных проводов, контактов

и контактных термо Э.Д.С.

При измерении больших сопротивлений необходимо считаться

с объёмными и поверхностными сопротивлениями и учитывать

или устранять влияние температуры, влажности и других причин.

МИКО

Слайд 13ПОДШИПНИКОВЫЕ УЗЛЫ

При нормальной работе подшипников качения смену смазки производить через

4000 ч работы (если нет других указаний в инструкции по

эксплуатации), но не реже одного раза в 5 лет.

Добавлять смазку без необходимости в течение этого срока не рекомендуется.

Замену смазки с помощью штатных устройств без разборки подшипникового узла рекомендуется производить при температуре машины не ниже +20ºС.

Излишнее наполнение смазки приводит к перегреву подшипника или к выдавливанию ее внутрь электрической машины.

Для исправной и длительной работы подшипников качения решающее значение имеет правильность их монтажа. При монтаже подшипников строго выполнять технологию заводов-изготовителей машин.

Слайд 14Температура нагрева подшипников не должна превышать следующих значений:

а) для подшипников

качения 90-100ºС (уточняется в инструкции по эксплуатации в зависимости от

нагруженности машины, класса изоляции обмоток и системы вентиляции);

б) для подшипников скольжения 80ºС, при этом температура масла не должна быть выше 65ºС.

Слайд 15Коллектор (кольца)

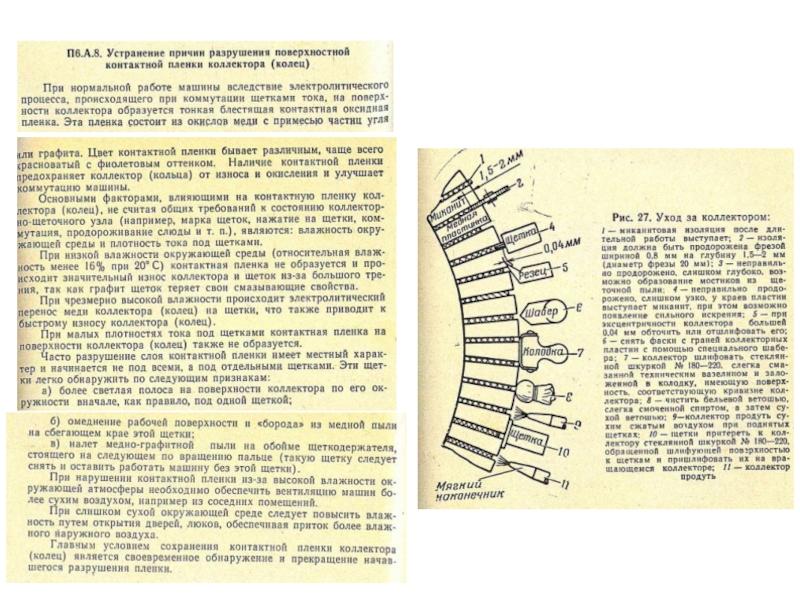

Коллектор (кольца) должен иметь гладкую поверхность с буро-фиолетовым оттенком

(контактной плёнкой). Контактная плёнка имеет важнейшее значение для надёжной работы

коллектора (колец). При появлении признаков ее нарушения принять срочные меры для восстановления.

Слайд 17Чистку коллектора (колец) производить:

а) при плановом осмотре машины;

б) при остановке

машины после длительной работы;

в) после проточки и шлифовки коллектора (колец);

г)

в каждом случае, когда наблюдается ненормальный шум щёток, недопустимое искрение под щётками или общее загрязнение коллектора (колец).

Слайд 18Коллектор (кольца) протирать чистой сухой плотной ветошью, а при значительном

загрязнении ветошью, слегка смоченной спиртом.

Дорожки между коллекторными пластинами прочищать жёсткой

волосяной щёткой или лопаткой (деревянной, гетинаксовой или текстолитовой).

Слайд 19Шероховатости и неровности на поверхности коллектора (колец) размером до 0,5

мм, вызывающие возрастающее искрение щёток, удалять с помощью шлифовки.

При шлифовках

не допускать проникновения медной пыли внутрь машины.

Слайд 20Проточку коллектора разрешается производить до диаметра, отмеченного на торце коллекторных

пластин (или указанного в инструкции по эксплуатации), и только в

тех случаях, когда шлифовкой невозможно привести его в удовлетворительное состояние.

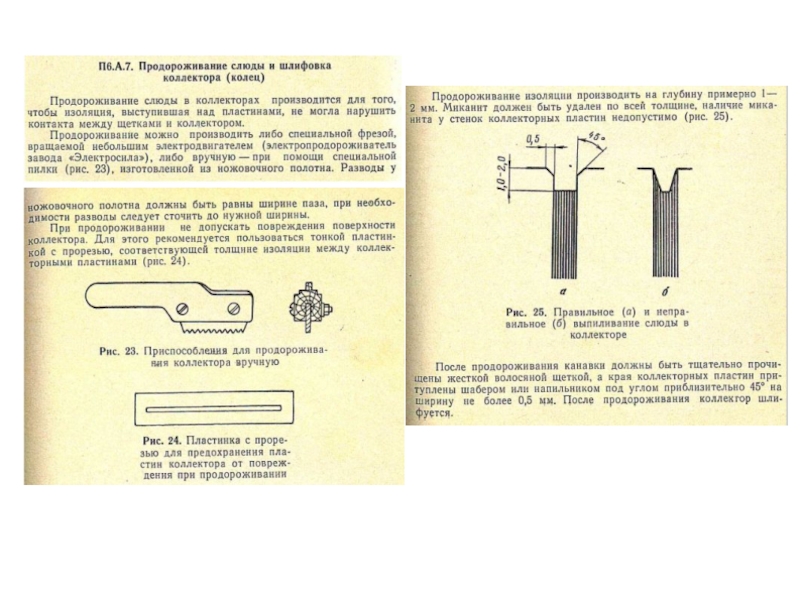

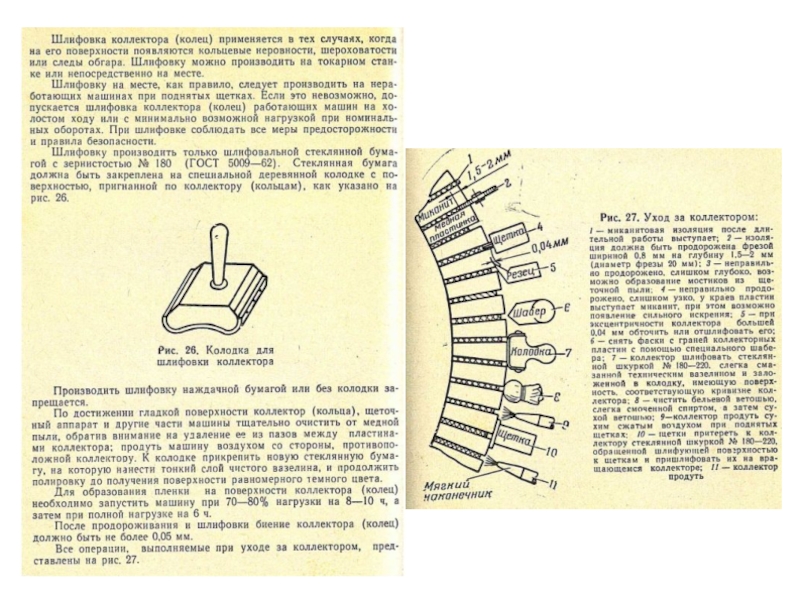

Вести контроль за состоянием и глубиной продорожки коллектора. После проточки коллектора, а также при выступлении миканита над поверхностью коллектора произвести продораживание изоляции на глубину 1-1.5 мм.

Слайд 23Изменение полярности контактных колец производить путём переключения подводящих проводов на

траверсе синхронного генератора или путём переноса кабеля с плюсовой шины

на минусовую (и наоборот) силового выпрямителя.

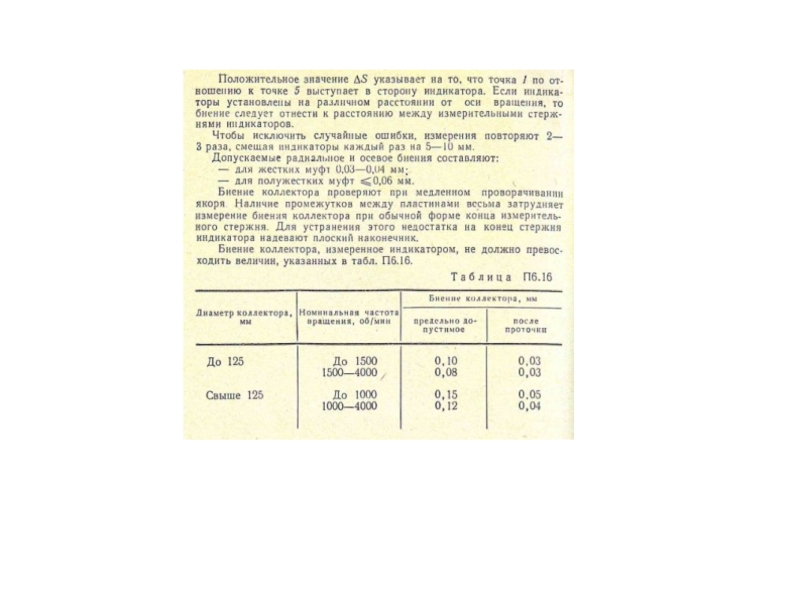

Биение коллектора (колец) в любом тепловом состоянии до рабочей температуры включительно, измеренное индикатором, не должно превосходить допустимых величин

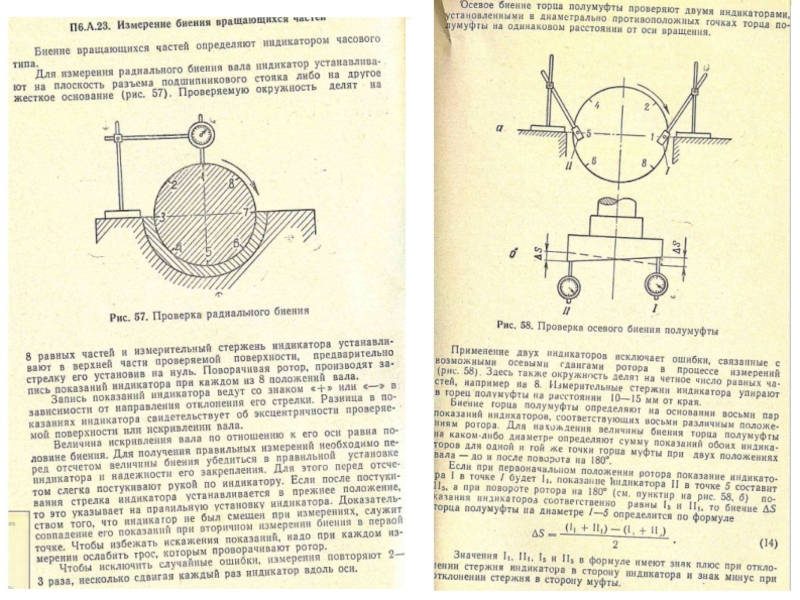

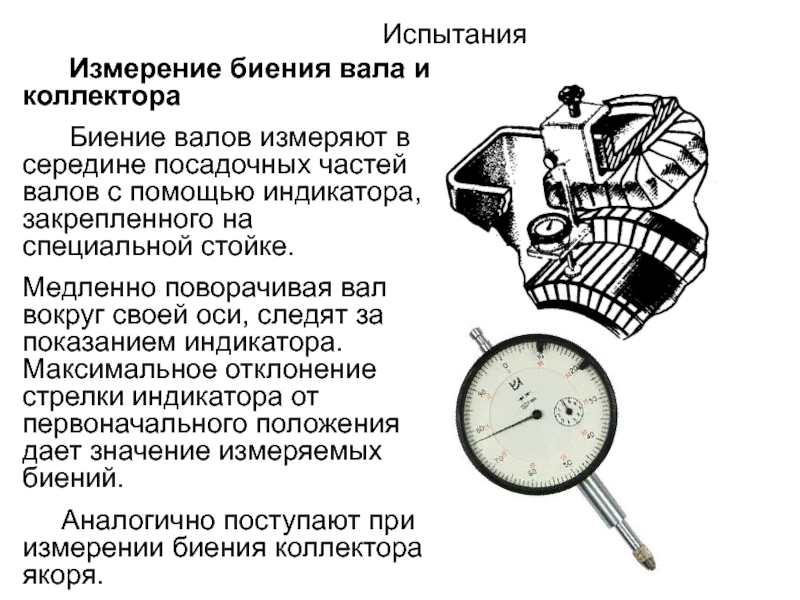

Слайд 25 Измерение биения вала и коллектора

Биение валов измеряют в середине посадочных частей валов с помощью

индикатора, закрепленного на специальной стойке.

Медленно поворачивая вал вокруг своей оси, следят за показанием индикатора. Максимальное отклонение стрелки индикатора от первоначального положения дает значение измеряемых биений.

Аналогично поступают при измерении биения коллектора якоря.

Испытания

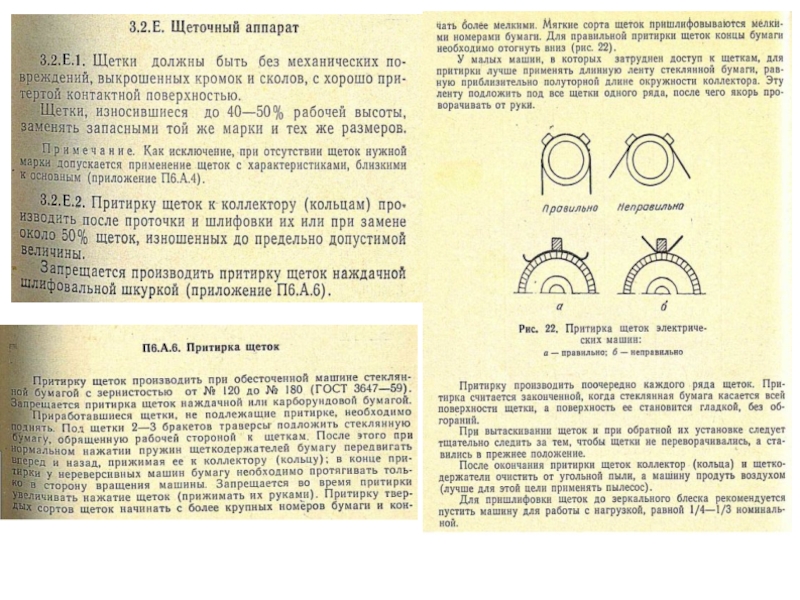

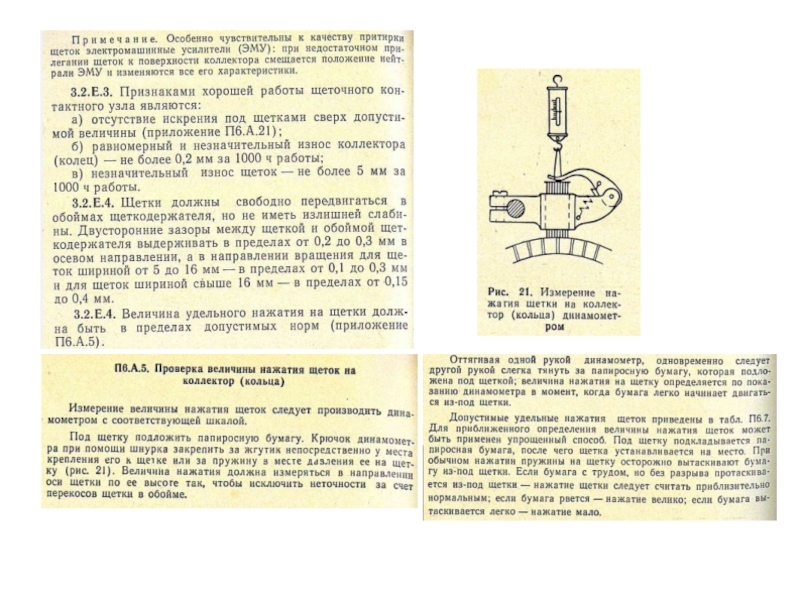

Слайд 27Щёточный аппарат.

Щётки должны быть без механических повреждений, выкрошенных кромок и

сколов, с хорошо