Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Способы ремонта промышленного оборудования тема Ремонт передач Механическая

Содержание

- 1. Способы ремонта промышленного оборудования тема Ремонт передач Механическая

- 2. Способы ремонта промышленного оборудованияРемонт - это комплекс

- 3. Тупиковый метод ремонта применяется при не обезличенном

- 4. Поточный метод ремонта заключается в том,

- 5. Ремённая передача — это передача механической энергии при помощи гибкого элемента —

- 6. открытые (применяются при параллельном расположении валов и

- 7. После разборки станка детали и узлы должны

- 8. Допустимое биение обода и шкивовПри скорости свыше 5 м/с шкив должен быть от балансирован.

- 9. Дефекты и способы ремонта шкивов

- 10. Сборка ременных передач и уход за ними

- 11. Неисправности ременных передач и способы их устранения

- 12. 1. Износ в шарнирах цепи и, как

- 13. Предельные значения удлинения цепиСборка цепных передач:

- 14. 1. Осмотр цепи и выбраковка участков с

- 15. Допускаемое биение звездочек для втулочно-роликовых цепей1.Смазка передачи

- 16. Рекомендации по методу и видам смазывания цепных передач

- 17. Зубчатые передачиЗубчатой передачей называется механизм, служащий для передачи

- 18. Принцип работы зубчатых передач

- 19. Зубчатые колеса требуют ремонта, когда у них

- 20. Допустимый износ зубьев зубчатых колес

- 21. Зубчатые колеса можно ремонтировать путем наплавки изношенных

- 22. Зубчатые колеса можно ремонтировать путем установки зубчатых

- 23. Износ зубчатых передач представляет собой довольно серьезный

- 24. 5. Для замены одного из колес блока

- 25. 1. В зависимости от назначения и окружной

- 26. 7. Непараллельность и перекос осей сопрягающихся колес

- 27. Допускаемое радиальное биение колес цилиндрической зубчатой передачи

- 28. Контрольные ролики для проверки радиального биения зубчатых

- 29. Допускаемое биение торцов ступицы зубчатых и червячных

- 30. Гарантированный боковой зазор в цилиндрических зубчатых передачах,

- 31. Передач винт- гайкаВинтовая передача — механическая передача, преобразующая вращательное движение в поступательное,

- 32. Слайд 32

- 33. Ремонт винтовых механизмовПорядок сборки передачи винт-гайка:1. Предварительная

- 34. Способы регулировки осевого зазораГайка имеет вид клеммы,

- 35. Двойная гайка и саморегулировка пружинойНеподвижная гайка крепится

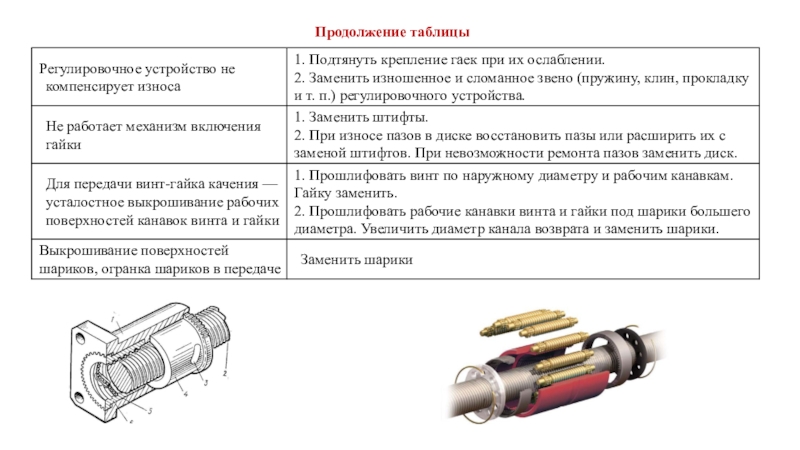

- 36. Методы ремонта передачи винт-гайка

- 37. Продолжение таблицы

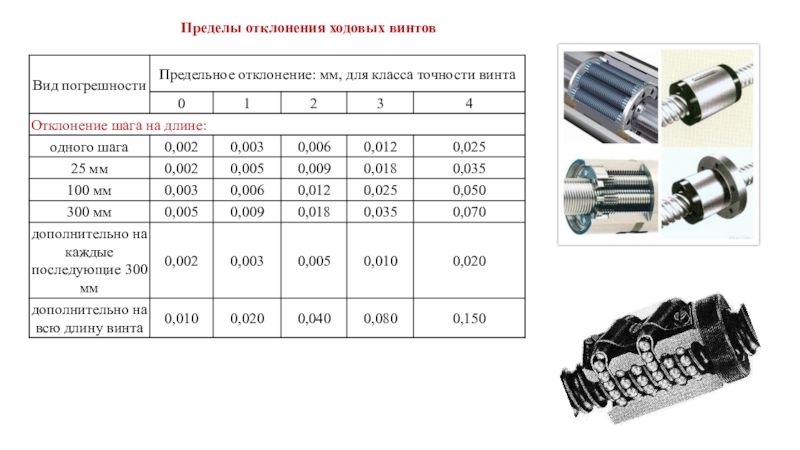

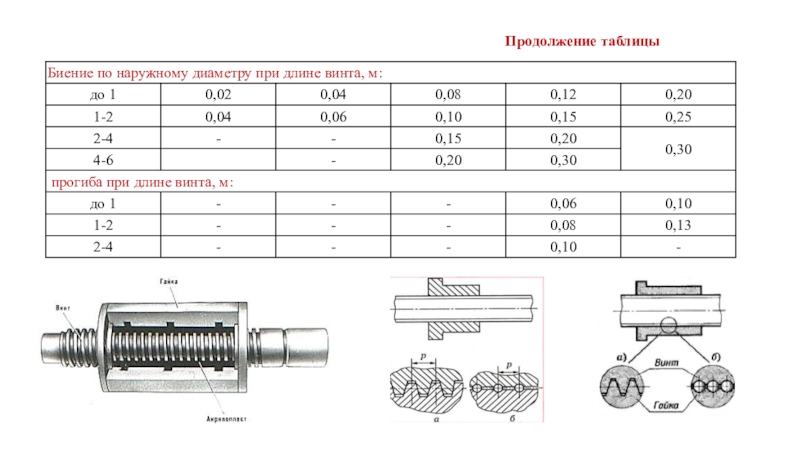

- 38. Пределы отклонения ходовых винтов

- 39. Продолжение таблицы

- 40. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Способы ремонта промышленного оборудования

тема Ремонт передач

Механическая передача - механизм, служащий для передачи и преобразования механической энергии

от энергетической машины

до исполнительного механизма (органа) одного или более,

Слайд 2Способы ремонта промышленного оборудования

Ремонт - это комплекс операций по восстановлению

параметров технической характеристики оборудования и обеспечения дальнейшей его эксплуатации.

Технология ремонтов

оборудования по состоянию основана на том, что все работы по ремонту и наладке производятся в зависимости от реального текущего технического состояния механизма, контролируемого в процессе эксплуатации на базе измерения соответствующих параметров.Обезличенный ремонт характерен тем, что отремонтированные сборочные единицы и детали устанавливают на любую машину данной марки. Следовательно, принадлежность восстановленных или отремонтированных составных частей к определенному экземпляру машин не сохраняется. Этот вид ремонта более прогрессивный по сравнению с необезличенным, поэтому он является основным. Обезличенный ремонт базируется на взаимозаменяемости деталей и сборочных единиц, заложенной при изготовлении машин. Он позволяет применять передовую организацию производства — агрегатный и поточный ремонты, которые предусматривают сборку машин из заранее отремонтированных сборочных единиц.

По признаку «организация выполнения» ремонт может быть осуществлен тупиковым, агрегатным и поточным методами.

Слайд 3Тупиковый метод ремонта применяется при не обезличенном виде ремонта. Он

может выполняться универсальными или специализированными бригадами. В первом случае весь

комплекс работ по ремонту машины, кроме восстановления деталей, выполняется одной бригадой. Такая организация требует высокой квалификации рабочих, так как каждый член бригады должен уметь отремонтировать любой агрегат или узел. При этом каждая бригада должна иметь все необходимые приспособления, инструмент и запасные части для ремонта всех сборочных единиц машин. Для такой организации ремонта характерны низкая производительность труда и высокая стоимость.Тупиковая форма характеризуется неподвижностью объекта ремонта, выполнением основных разборочно-сборочных работ на месте расположения объекта ремонта

Агрегатный метод организации ремонта предусматривает замену изношенных агрегатов и узлов новыми или заранее отремонтированными, поступившими из оборотного фонда. Под оборотным фондом понимается определенный запас исправных агрегатов и узлов, обеспечивающий обезличенный ремонт обслуживаемого парка машин. Первоначально этот запас образуется путем приобретения новых сборочных единиц машин и восстановления отдельных агрегатов списанных машин. Затем оборотный фонд пополняют отремонтированными сборочными единицами. Разновидностью агрегатного метода ремонта является метод периодической замены ремонтных комплектов. При этом методе сборочные единицы укрупняют в комплекты, которые заменяют целиком при соответствующем виде ремонта.

Слайд 4 Поточный метод ремонта заключается в том, что технологический процесс

расчленен на отдельные операции, выполняемые на отдельных рабочих местах, расположенных

по ходу процесса. Таким образом, могут быть организованы сборка и разборка машин и агрегатов, а также восстановление деталей. Расчленение технологического процесса на операции должно быть согласовано с тактом (ритмом) поточной линии. Поточный метод применяют на заводах, ремонтирующих большое число машин одного типа или одной маркиДля четкой организации и наилучшего выполнения работ ремонт производственного оборудования, в т.ч. металлорежущих станков, проводят в следующей последовательности:

определяют неисправности механизмов станка и устанавливают последовательность их разборки;

производят разборку станка на сборочные единицы (узлы) и детали и их промывку;

определяют характер и величину износа деталей и их пригодность для дальнейшей работы;

производят ремонт деталей и частичную замену новыми;

производят сборку узлов и станка в целом с подгонкой деталей и др.;

собранный станок проверяется обкаткой и регулируется;

отремонтированный станок проверяют на технологическую и геометрическую точность, жесткость и сдают в эксплуатацию.

Слайд 5Ремённая передача — это передача механической энергии при помощи гибкого элемента — приводного ремня, за

счёт сил трения или сил зацепления (зубчатые ремни).

Классификация ременных передач.

В

зависимости от формы поперечного сечения ремня бывают передачи:плоскоременные (а, б);

клиноременные ( в, г);

поликлиноременные ( д);

круглоременные ( е);

зубчатоременные.

В зависимости от скорости ремня передачи могут быть:

тихоходные (υ до 10 м/с);

среднескоростные (υ до 30 м/с);

быстроходные (υ до 50 м/с);

сверхбыстроходные (υ до 100 м/с).

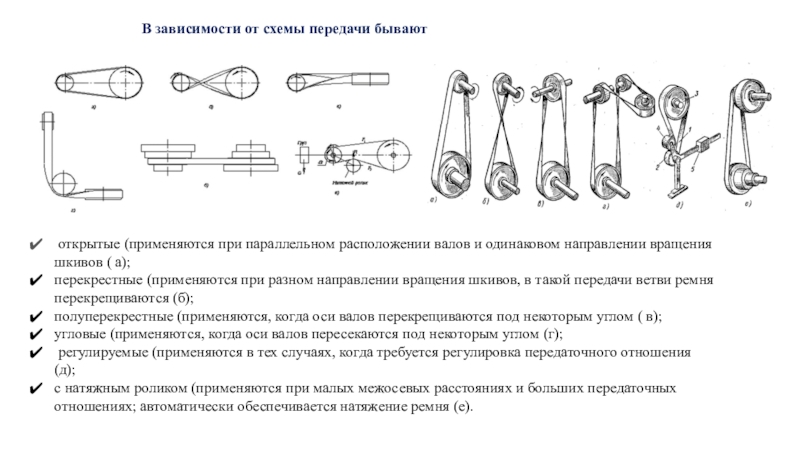

Слайд 6 открытые (применяются при параллельном расположении валов и одинаковом направлении вращения

шкивов ( а);

перекрестные (применяются при разном направлении вращения шкивов, в

такой передачи ветви ремня перекрещиваются (б);полуперекрестные (применяются, когда оси валов перекрещиваются под некоторым углом ( в);

угловые (применяются, когда оси валов пересекаются под некоторым углом (г);

регулируемые (применяются в тех случаях, когда требуется регулировка передаточного отношения (д);

с натяжным роликом (применяются при малых межосевых расстояниях и больших передаточных отношениях; автоматически обеспечивается натяжение ремня (е).

В зависимости от схемы передачи бывают

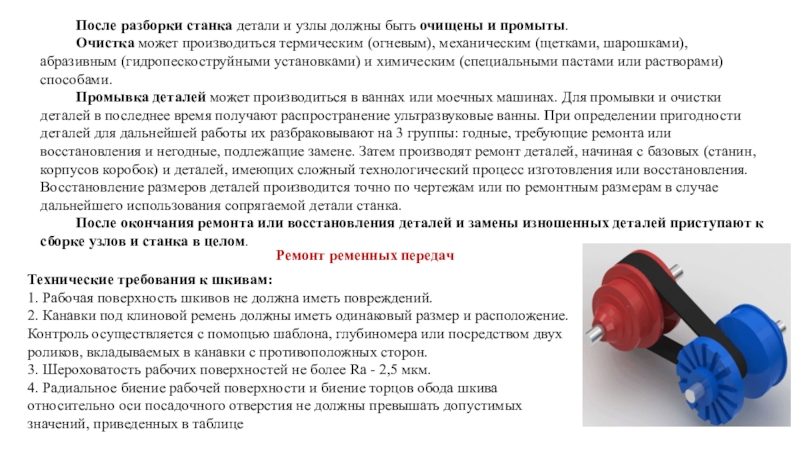

Слайд 7После разборки станка детали и узлы должны быть очищены и

промыты.

Очистка может производиться термическим (огневым), механическим (щетками, шарошками), абразивным (гидропескоструйными

установками) и химическим (специальными пастами или растворами) способами.Промывка деталей может производиться в ваннах или моечных машинах. Для промывки и очистки деталей в последнее время получают распространение ультразвуковые ванны. При определении пригодности деталей для дальнейшей работы их разбраковывают на 3 группы: годные, требующие ремонта или восстановления и негодные, подлежащие замене. Затем производят ремонт деталей, начиная с базовых (станин, корпусов коробок) и деталей, имеющих сложный технологический процесс изготовления или восстановления. Восстановление размеров деталей производится точно по чертежам или по ремонтным размерам в случае дальнейшего использования сопрягаемой детали станка.

После окончания ремонта или восстановления деталей и замены изношенных деталей приступают к сборке узлов и станка в целом.

Ремонт ременных передач

Технические требования к шкивам:

1. Рабочая поверхность шкивов не должна иметь повреждений.

2. Канавки под клиновой ремень должны иметь одинаковый размер и расположение. Контроль осуществляется с помощью шаблона, глубиномера или посредством двух роликов, вкладываемых в канавки с противоположных сторон.

3. Шероховатость рабочих поверхностей не более Ra - 2,5 мкм.

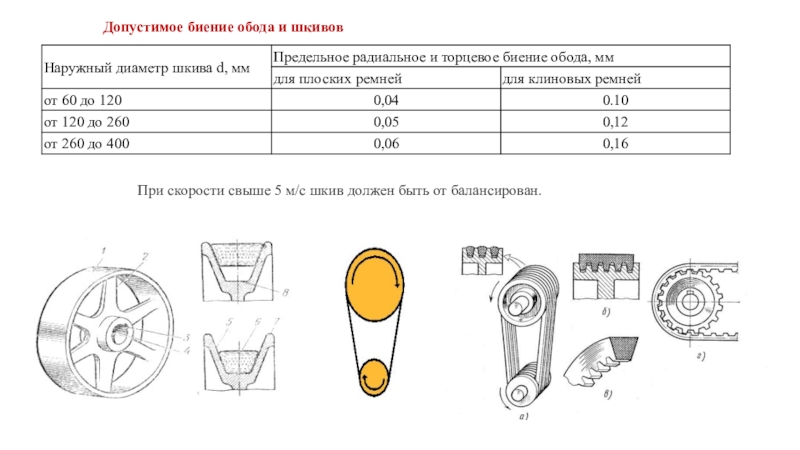

4. Радиальное биение рабочей поверхности и биение торцов обода шкива относительно оси посадочного отверстия не должны превышать допустимых значений, приведенных в таблице

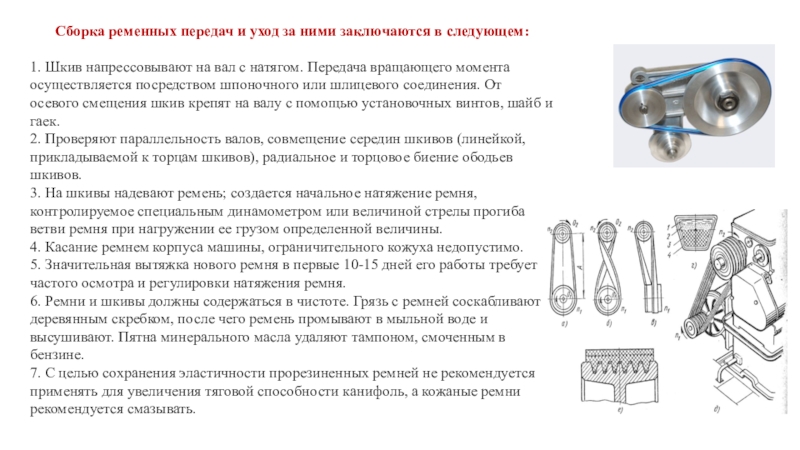

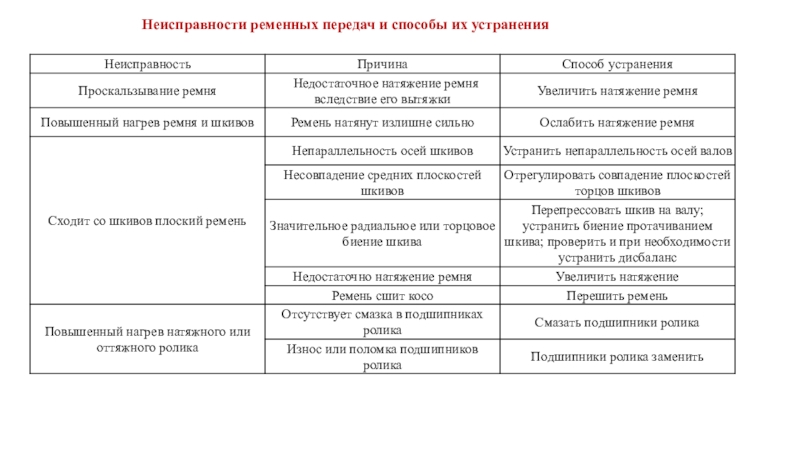

Слайд 10Сборка ременных передач и уход за ними заключаются в следующем:

1.

Шкив напрессовывают на вал с натягом. Передача вращающего момента осуществляется

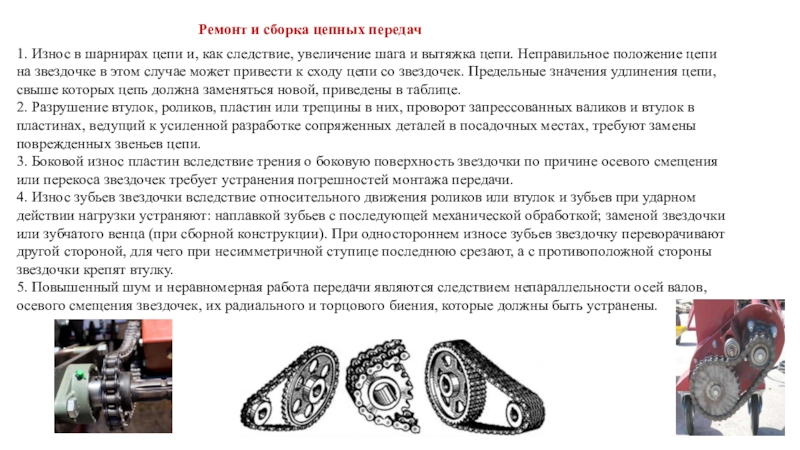

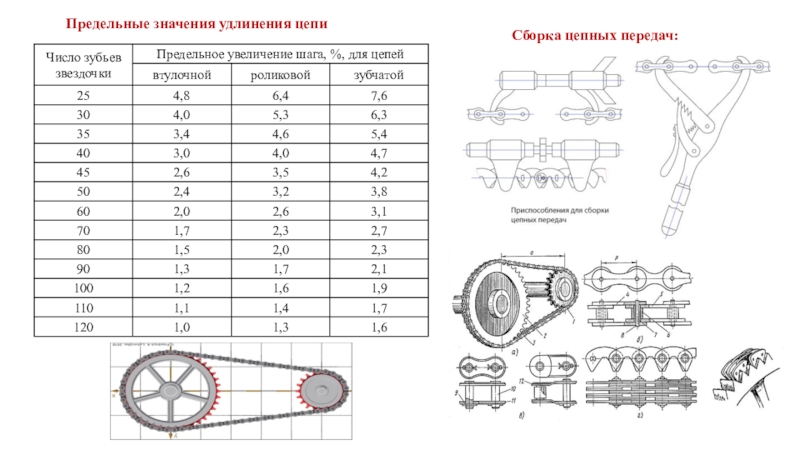

посредством шпоночного или шлицевого соединения. От осевого смещения шкив крепят на валу с помощью установочных винтов, шайб и гаек. 2. Проверяют параллельность валов, совмещение середин шкивов (линейкой, прикладываемой к торцам шкивов), радиальное и торцовое биение ободьев шкивов. 3. На шкивы надевают ремень; создается начальное натяжение ремня, контролируемое специальным динамометром или величиной стрелы прогиба ветви ремня при нагружении ее грузом определенной величины. 4. Касание ремнем корпуса машины, ограничительного кожуха недопустимо. 5. Значительная вытяжка нового ремня в первые 10-15 дней его работы требует частого осмотра и регулировки натяжения ремня. 6. Ремни и шкивы должны содержаться в чистоте. Грязь с ремней соскабливают деревянным скребком, после чего ремень промывают в мыльной воде и высушивают. Пятна минерального масла удаляют тампоном, смоченным в бензине. 7. С целью сохранения эластичности прорезиненных ремней не рекомендуется применять для увеличения тяговой способности канифоль, а кожаные ремни рекомендуется смазывать.Слайд 121. Износ в шарнирах цепи и, как следствие, увеличение шага

и вытяжка цепи. Неправильное положение цепи на звездочке в этом

случае может привести к сходу цепи со звездочек. Предельные значения удлинения цепи, свыше которых цепь должна заменяться новой, приведены в таблице. 2. Разрушение втулок, роликов, пластин или трещины в них, проворот запрессованных валиков и втулок в пластинах, ведущий к усиленной разработке сопряженных деталей в посадочных местах, требуют замены поврежденных звеньев цепи. 3. Боковой износ пластин вследствие трения о боковую поверхность звездочки по причине осевого смещения или перекоса звездочек требует устранения погрешностей монтажа передачи. 4. Износ зубьев звездочки вследствие относительного движения роликов или втулок и зубьев при ударном действии нагрузки устраняют: наплавкой зубьев с последующей механической обработкой; заменой звездочки или зубчатого венца (при сборной конструкции). При одностороннем износе зубьев звездочку переворачивают другой стороной, для чего при несимметричной ступице последнюю срезают, а с противоположной стороны звездочки крепят втулку. 5. Повышенный шум и неравномерная работа передачи являются следствием непараллельности осей валов, осевого смещения звездочек, их радиального и торцового биения, которые должны быть устранены.Ремонт и сборка цепных передач

Слайд 141. Осмотр цепи и выбраковка участков с дефектами. 2. Проверка наложением

цепи на звездочку их соответствия друг другу. 3. Напрессовка звездочек на

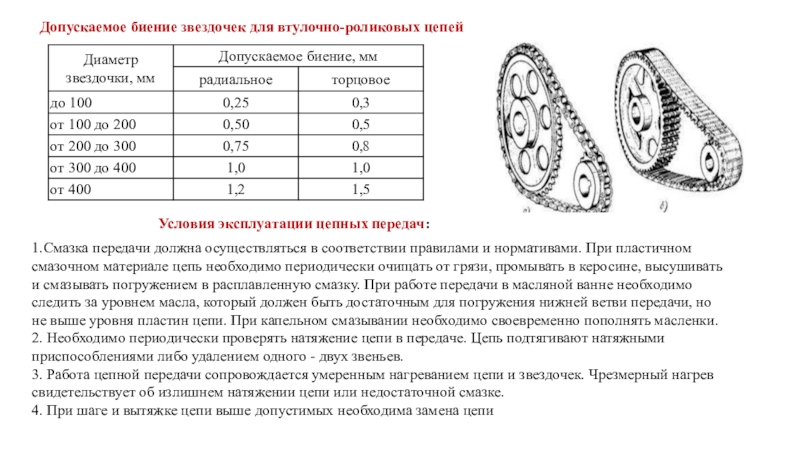

вал и фиксация их от осевого смещения. 4. Проверка с помощью индикатора радиального (по окружности впадин) и торцового биения зубчатого венца звездочек: биения не должны превышать допускаемых. 5. Проверка параллельности осей валов, отклонение от которой не должно превышать для стационарных машин 0,1 мм, а для передвижных 0,2 мм на каждые 100 мм длины. 6. Проверка совпадения средних плоскостей звездочек. Допускаемое осевое смещение звездочек при межосевом расстоянии до 500 мм - 1 мм, при расстоянии 500-1000 мм - 1,5 мм и при расстоянии свыше 1000 мм -2 мм. 7. Надевание цепи на звездочки и соединение ее концов с помощью специальных приспособлений, если нет возможности надеть цепь, предварительно соединенную на верстаке. Цепи с четным числом звеньев соединяют посредством соединительного звена, а с нечетным числом - с помощью переходного звена. 8. Создание необходимого натяжения цепи, при котором имеется некоторое ее провисание, улучшающее работу передачи и уменьшающее износ цепи. Величина провисания, которую определяют линейкой, накладываемой на ведомую ветвь, должна быть 0,02а для - горизонтальных и 0,01а для наклонных передач. Вертикальные передачи не должны иметь слабины цепи. 9. Пробное прокручивание передачи вручную, а затем с помощью двигателя вхолостую при условии плавной работы цепи и отсутствия повреждений под нагрузкой на рабочем режиме.Слайд 15Допускаемое биение звездочек для втулочно-роликовых цепей

1.Смазка передачи должна осуществляться в

соответствии правилами и нормативами. При пластичном смазочном материале цепь необходимо

периодически очищать от грязи, промывать в керосине, высушивать и смазывать погружением в расплавленную смазку. При работе передачи в масляной ванне необходимо следить за уровнем масла, который должен быть достаточным для погружения нижней ветви передачи, но не выше уровня пластин цепи. При капельном смазывании необходимо своевременно пополнять масленки.2. Необходимо периодически проверять натяжение цепи в передаче. Цепь подтягивают натяжными приспособлениями либо удалением одного - двух звеньев. 3. Работа цепной передачи сопровождается умеренным нагреванием цепи и звездочек. Чрезмерный нагрев свидетельствует об излишнем натяжении цепи или недостаточной смазке. 4. При шаге и вытяжке цепи выше допустимых необходима замена цепи

Условия эксплуатации цепных передач:

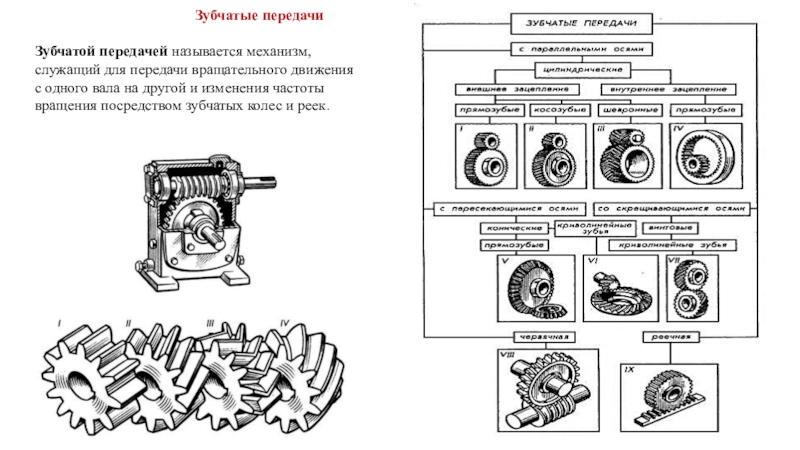

Слайд 17Зубчатые передачи

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с

одного вала на другой и изменения частоты вращения посредством зубчатых

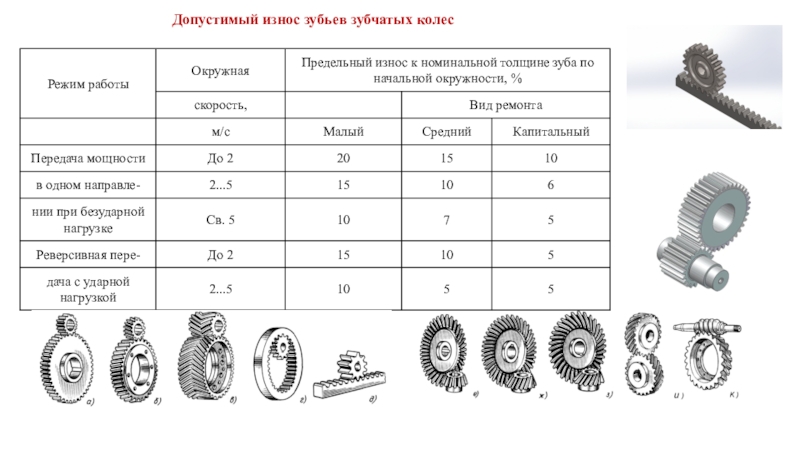

колес и реек.Слайд 19Зубчатые колеса требуют ремонта, когда у них имеются следующие дефекты:

износ поверхностей рабочего профиля зубьев, скол части зуба или полностью

нескольких зубьев, трещины на ступице или спице зубчатого колеса, а также его венце, износ отверстия, шпоночного паза, шлицев в ступице, вмятины на торцах зубьев и закруглений их торцов. Такие же дефекты могут быть у колес червячных передач. Износ торцовых поверхностей зубьев подлежащих восстановлению колес составляет 1,2...6 мм, износ зубьев по толщине в ряде случаев составляет 1... 1,2 мм. Коэффициентов восстановления зубчатых колес 0,2...0,7.Зубчатые колеса можно условно подразделить на тихоходные и быстроходные, мелкие и крупные, термообработанные и «сырые» (без термообработки). К тихоходным относятся зубчатые колеса, которые работают при окружных скоростях 2 м/с и менее, а к быстроходным — при скоростях 6... 10 м/с. «Сырые» зубчатые колеса изготавливают из стали. К крупным относят зубчатые колеса с модулем более 5 мм. Различие в условиях работы зубчатых колес предопределяет способы их ремонта.

Наиболее частым дефектом зубчатых колес всех видов и типов является износ рабочего профиля зубьев. Колеса с изношенными зубьями, как правило, не ремонтируют. Их заменяют новыми, за исключением тех, износ по толщине зуба которых не выходит за пределы допустимых значений. Если такие колеса при работе не ухудшают существенно эксплуатационных показаний узла или механизма, то их можно не менять.

Зубчатые передачи

Слайд 21Зубчатые колеса можно ремонтировать путем наплавки изношенных зубьев. Обработка наплавленных

зубьев отличается сложностью. С целью ее облегчения зубья колес средних

и больших модулей наплавляют с использованием пары медных шаблонов. Перед наплавкой медные шаблоны соединяют между собой планками 5 и закрепляют на венце колеса планками 7 (или струбцинами) так, чтобы они не мешали процессу наплавки. При его выполнении наплавляемый металл не приваривается к шаблонам, так как медь обладает высокой теплопроводностью. Поэтому после наплавки зуба шаблоны легко удаляются. Наплавку осуществляют толстообмазанными электродами (Э-Зу, Э-42, ОММ-5 и др.). После наплавки необходимо обеспечить медленное остывание колеса. Для этого зарывают в горячий песок все колесо или ту его часть, где наплавляют зуб.Схемы ремонта зубчатых колес: а — привариванием кольца; б — наплавкой зуба по медным шаблонам; в — приваркой вкладыша; 1 — кольцо; 2 — зуб;

3 — удаляемая часть;4 — сварные швы; 5,7 — планки; 6 — медные шаблоны

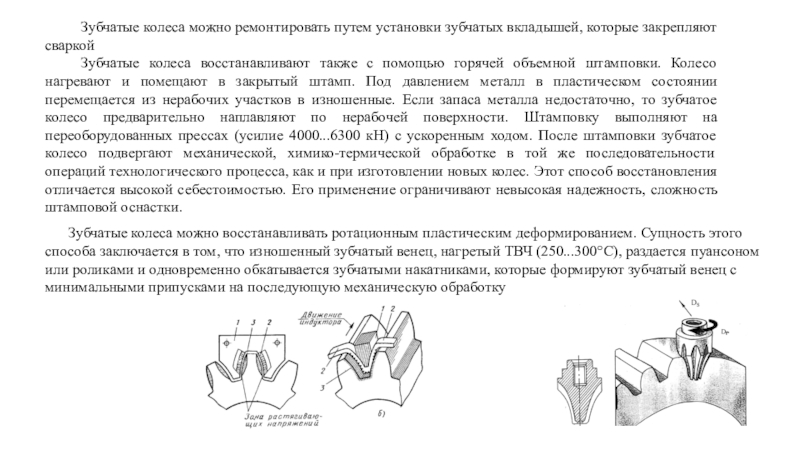

Слайд 22Зубчатые колеса можно ремонтировать путем установки зубчатых вкладышей, которые закрепляют

сваркой

Зубчатые колеса восстанавливают также с помощью горячей объемной штамповки. Колесо

нагревают и помещают в закрытый штамп. Под давлением металл в пластическом состоянии перемещается из нерабочих участков в изношенные. Если запаса металла недостаточно, то зубчатое колесо предварительно наплавляют по нерабочей поверхности. Штамповку выполняют на переоборудованных прессах (усилие 4000...6300 кН) с ускоренным ходом. После штамповки зубчатое колесо подвергают механической, химико-термической обработке в той же последовательности операций технологического процесса, как и при изготовлении новых колес. Этот способ восстановления отличается высокой себестоимостью. Его применение ограничивают невысокая надежность, сложность штамповой оснастки.Зубчатые колеса можно восстанавливать ротационным пластическим деформированием. Сущность этого способа заключается в том, что изношенный зубчатый венец, нагретый ТВЧ (250...300°С), раздается пуансоном или роликами и одновременно обкатывается зубчатыми накатниками, которые формируют зубчатый венец с минимальными припусками на последующую механическую обработку

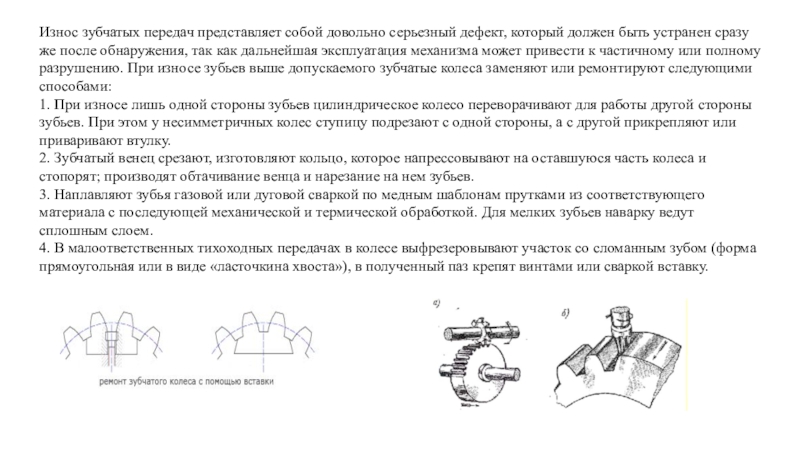

Слайд 23Износ зубчатых передач представляет собой довольно серьезный дефект, который должен

быть устранен сразу же после обнаружения, так как дальнейшая эксплуатация

механизма может привести к частичному или полному разрушению. При износе зубьев выше допускаемого зубчатые колеса заменяют или ремонтируют следующими способами: 1. При износе лишь одной стороны зубьев цилиндрическое колесо переворачивают для работы другой стороны зубьев. При этом у несимметричных колес ступицу подрезают с одной стороны, а с другой прикрепляют или приваривают втулку. 2. Зубчатый венец срезают, изготовляют кольцо, которое напрессовывают на оставшуюся часть колеса и стопорят; производят обтачивание венца и нарезание на нем зубьев. 3. Наплавляют зубья газовой или дуговой сваркой по медным шаблонам прутками из соответствующего материала с последующей механической и термической обработкой. Для мелких зубьев наварку ведут сплошным слоем. 4. В малоответственных тихоходных передачах в колесе выфрезеровывают участок со сломанным зубом (форма прямоугольная или в виде «ласточкина хвоста»), в полученный паз крепят винтами или сваркой вставку.Слайд 245. Для замены одного из колес блока его отжигают (при

необходимости) и стачивают, изготовляют и напрессовывают новый зубчатый венец, который

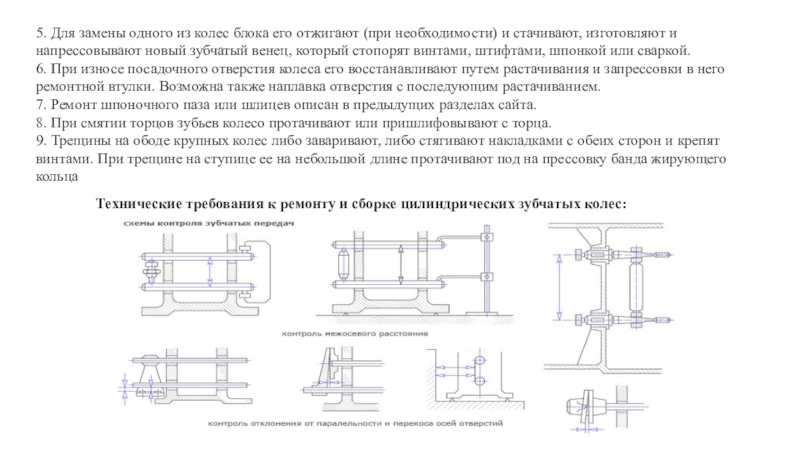

стопорят винтами, штифтами, шпонкой или сваркой. 6. При износе посадочного отверстия колеса его восстанавливают путем растачивания и запрессовки в него ремонтной втулки. Возможна также наплавка отверстия с последующим растачиванием. 7. Ремонт шпоночного паза или шлицев описан в предыдущих разделах сайта. 8. При смятии торцов зубьев колесо протачивают или пришлифовывают с торца. 9. Трещины на ободе крупных колес либо заваривают, либо стягивают накладками с обеих сторон и крепят винтами. При трещине на ступице ее на небольшой длине протачивают под на прессовку банда жирующего кольцаТехнические требования к ремонту и сборке цилиндрических зубчатых колес:

Слайд 251. В зависимости от назначения и окружной скорости зубчатые колеса

должны быть изготовлены соответствующей степени точности. 2. Рабочий профиль зубьев не

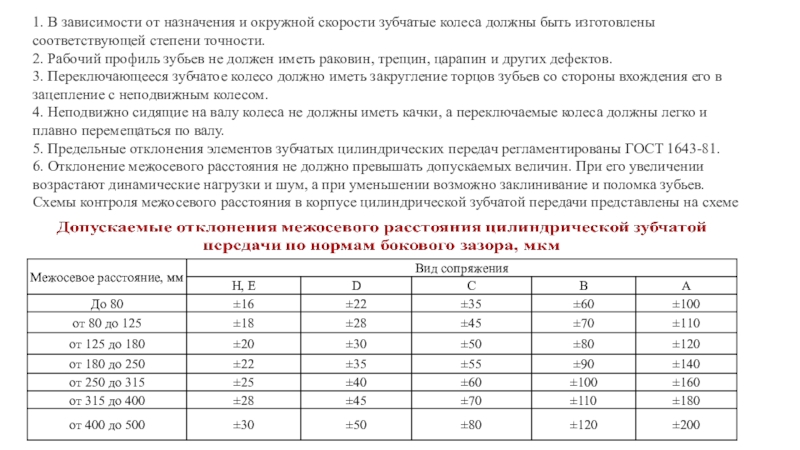

должен иметь раковин, трещин, царапин и других дефектов. 3. Переключающееся зубчатое колесо должно иметь закругление торцов зубьев со стороны вхождения его в зацепление с неподвижным колесом. 4. Неподвижно сидящие на валу колеса не должны иметь качки, а переключаемые колеса должны легко и плавно перемещаться по валу. 5. Предельные отклонения элементов зубчатых цилиндрических передач регламентированы ГОСТ 1643-81. 6. Отклонение межосевого расстояния не должно превышать допускаемых величин. При его увеличении возрастают динамические нагрузки и шум, а при уменьшении возможно заклинивание и поломка зубьев. Схемы контроля межосевого расстояния в корпусе цилиндрической зубчатой передачи представлены на схемеСлайд 267. Непараллельность и перекос осей сопрягающихся колес не должны превышать

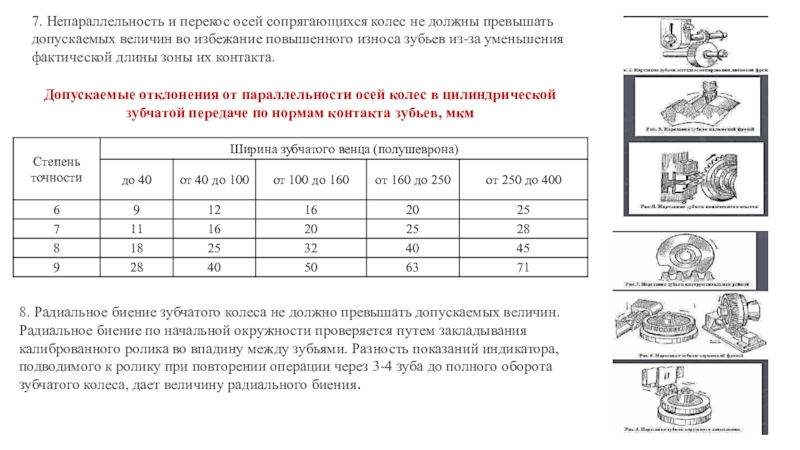

допускаемых величин во избежание повышенного износа зубьев из-за уменьшения фактической

длины зоны их контакта.Допускаемые отклонения от параллельности осей колес в цилиндрической зубчатой передаче по нормам контакта зубьев, мкм

8. Радиальное биение зубчатого колеса не должно превышать допускаемых величин. Радиальное биение по начальной окружности проверяется путем закладывания калиброванного ролика во впадину между зубьями. Разность показаний индикатора, подводимого к ролику при повторении операции через 3-4 зуба до полного оборота зубчатого колеса, дает величину радиального биения.

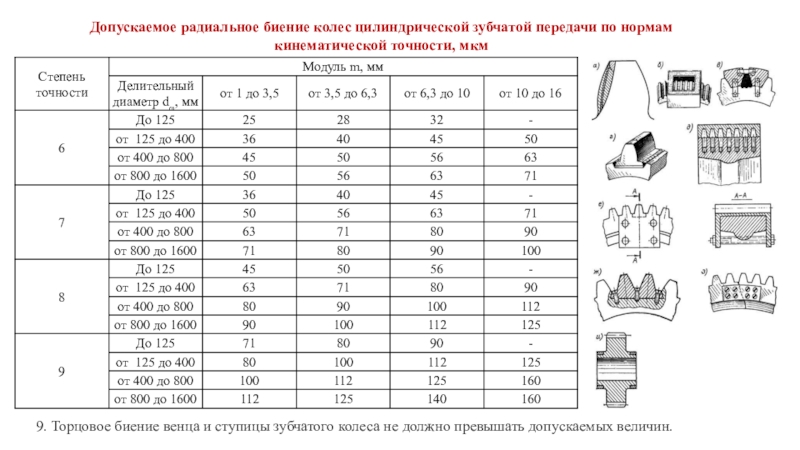

Слайд 27Допускаемое радиальное биение колес цилиндрической зубчатой передачи по нормам кинематической

точности, мкм

9. Торцовое биение венца и ступицы зубчатого колеса не

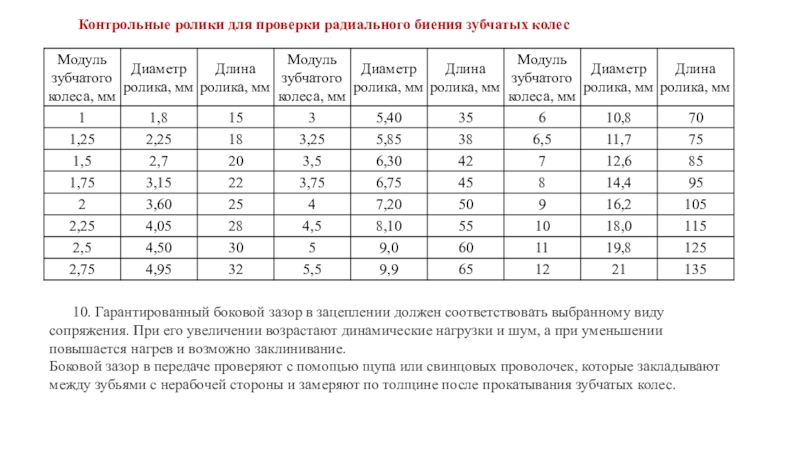

должно превышать допускаемых величин.Слайд 28Контрольные ролики для проверки радиального биения зубчатых колес

10. Гарантированный боковой

зазор в зацеплении должен соответствовать выбранному виду сопряжения. При его

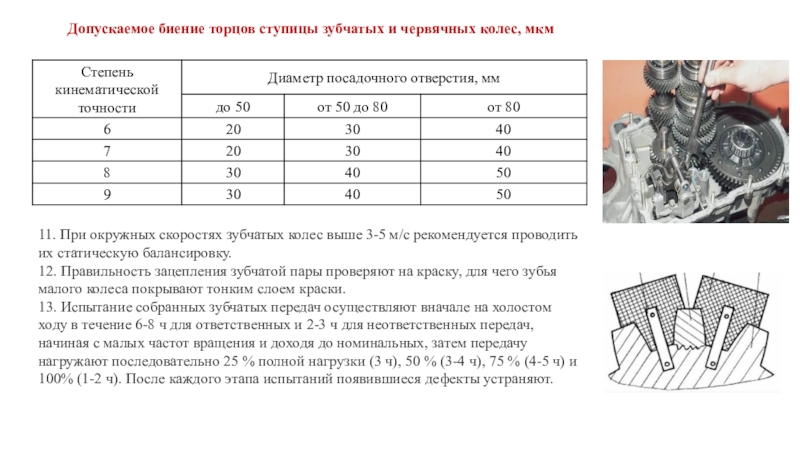

увеличении возрастают динамические нагрузки и шум, а при уменьшении повышается нагрев и возможно заклинивание. Боковой зазор в передаче проверяют с помощью щупа или свинцовых проволочек, которые закладывают между зубьями с нерабочей стороны и замеряют по толщине после прокатывания зубчатых колес.Слайд 29Допускаемое биение торцов ступицы зубчатых и червячных колес, мкм

11. При

окружных скоростях зубчатых колес выше 3-5 м/с рекомендуется проводить их

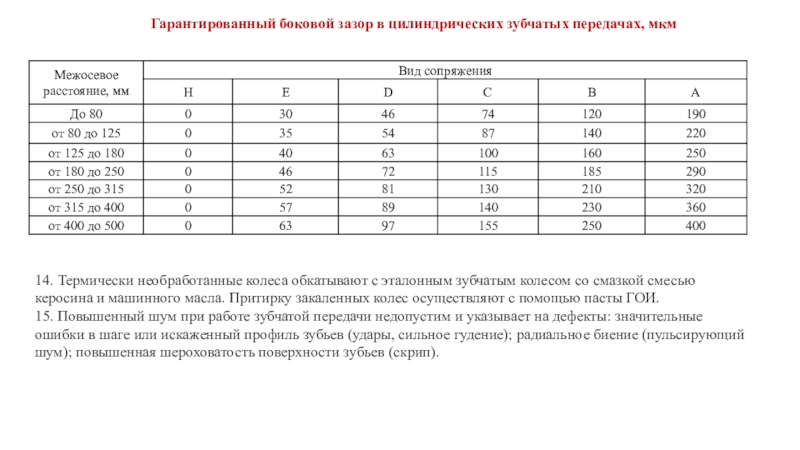

статическую балансировку. 12. Правильность зацепления зубчатой пары проверяют на краску, для чего зубья малого колеса покрывают тонким слоем краски. 13. Испытание собранных зубчатых передач осуществляют вначале на холостом ходу в течение 6-8 ч для ответственных и 2-3 ч для неответственных передач, начиная с малых частот вращения и доходя до номинальных, затем передачу нагружают последовательно 25 % полной нагрузки (3 ч), 50 % (3-4 ч), 75 % (4-5 ч) и 100% (1-2 ч). После каждого этапа испытаний появившиеся дефекты устраняют.Слайд 30Гарантированный боковой зазор в цилиндрических зубчатых передачах, мкм

14. Термически необработанные

колеса обкатывают с эталонным зубчатым колесом со смазкой смесью керосина

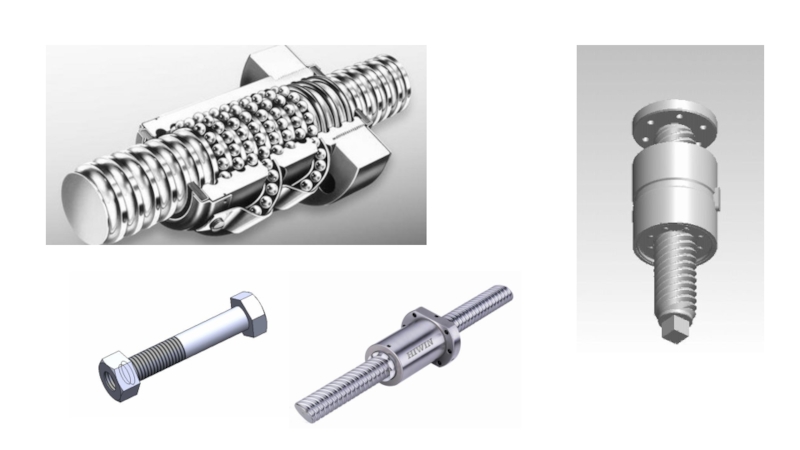

и машинного масла. Притирку закаленных колес осуществляют с помощью пасты ГОИ. 15. Повышенный шум при работе зубчатой передачи недопустим и указывает на дефекты: значительные ошибки в шаге или искаженный профиль зубьев (удары, сильное гудение); радиальное биение (пульсирующий шум); повышенная шероховатость поверхности зубьев (скрип).Слайд 31Передач винт- гайка

Винтовая передача — механическая передача, преобразующая вращательное движение в поступательное, или наоборот. В

общем случае она состоит из винта и гайки

Винтовые передачи делятся на:

передачи скольжения;

передачи качения:

шариковинтовые передачи качения

(ШВП);роликовинтовые передачи качения.

Основными элементами передачи являются: винт 1 и гайка 2

а- скольжения

б- качения

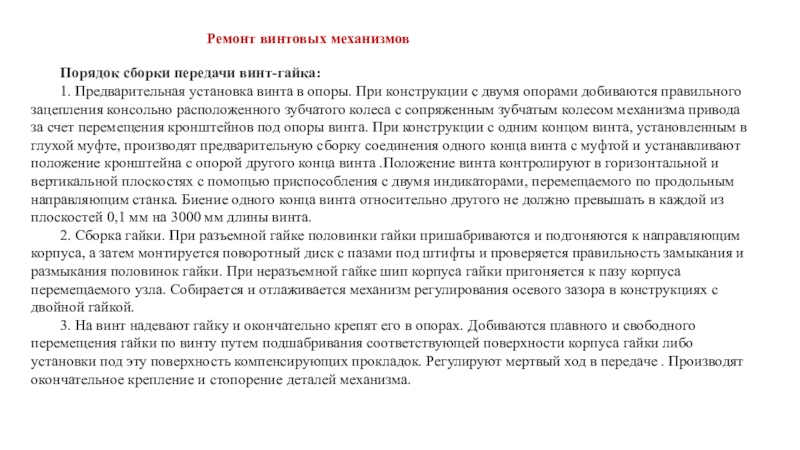

Слайд 33Ремонт винтовых механизмов

Порядок сборки передачи винт-гайка:

1. Предварительная установка винта в

опоры. При конструкции с двумя опорами добиваются правильного зацепления консольно

расположенного зубчатого колеса с сопряженным зубчатым колесом механизма привода за счет перемещения кронштейнов под опоры винта. При конструкции с одним концом винта, установленным в глухой муфте, производят предварительную сборку соединения одного конца винта с муфтой и устанавливают положение кронштейна с опорой другого конца винта .Положение винта контролируют в горизонтальной и вертикальной плоскостях с помощью приспособления с двумя индикаторами, перемещаемого по продольным направляющим станка. Биение одного конца винта относительно другого не должно превышать в каждой из плоскостей 0,1 мм на 3000 мм длины винта.2. Сборка гайки. При разъемной гайке половинки гайки пришабриваются и подгоняются к направляющим корпуса, а затем монтируется поворотный диск с пазами под штифты и проверяется правильность замыкания и размыкания половинок гайки. При неразъемной гайке шип корпуса гайки пригоняется к пазу корпуса перемещаемого узла. Собирается и отлаживается механизм регулирования осевого зазора в конструкциях с двойной гайкой.

3. На винт надевают гайку и окончательно крепят его в опорах. Добиваются плавного и свободного перемещения гайки по винту путем подшабривания соответствующей поверхности корпуса гайки либо установки под эту поверхность компенсирующих прокладок. Регулируют мертвый ход в передаче . Производят окончательное крепление и стопорение деталей механизма.

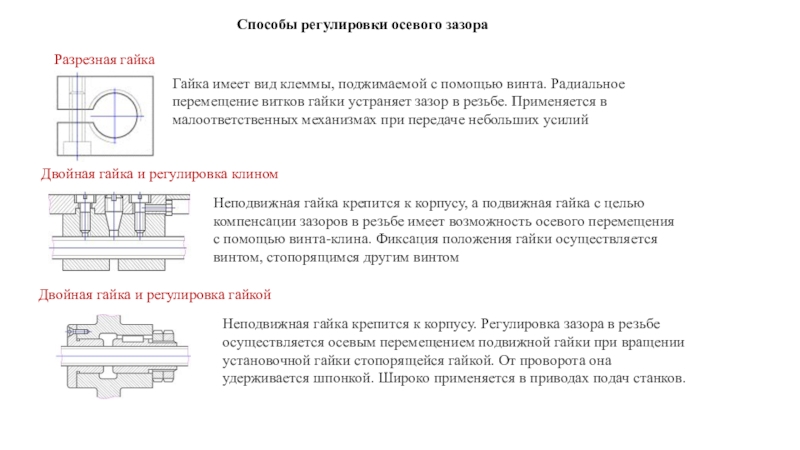

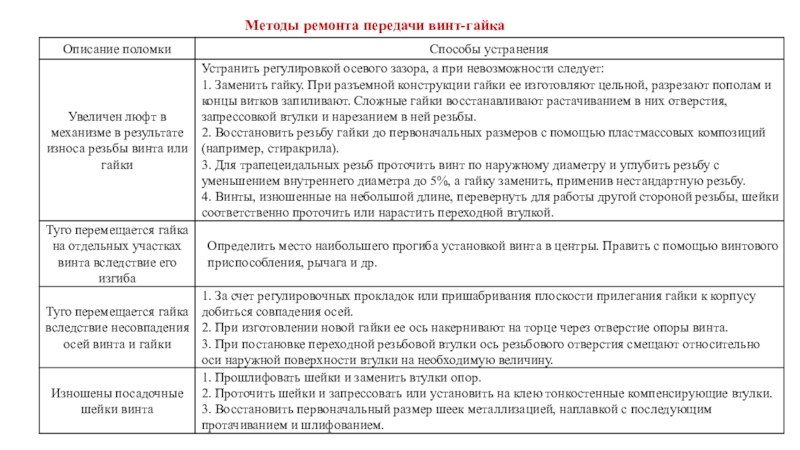

Слайд 34Способы регулировки осевого зазора

Гайка имеет вид клеммы, поджимаемой с помощью

винта. Радиальное перемещение витков гайки устраняет зазор в резьбе. Применяется

в малоответственных механизмах при передаче небольших усилийРазрезная гайка

Двойная гайка и регулировка клином

Неподвижная гайка крепится к корпусу, а подвижная гайка с целью компенсации зазоров в резьбе имеет возможность осевого перемещения с помощью винта-клина. Фиксация положения гайки осуществляется винтом, стопорящимся другим винтом

Двойная гайка и регулировка гайкой

Неподвижная гайка крепится к корпусу. Регулировка зазора в резьбе осуществляется осевым перемещением подвижной гайки при вращении установочной гайки стопорящейся гайкой. От проворота она удерживается шпонкой. Широко применяется в приводах подач станков.

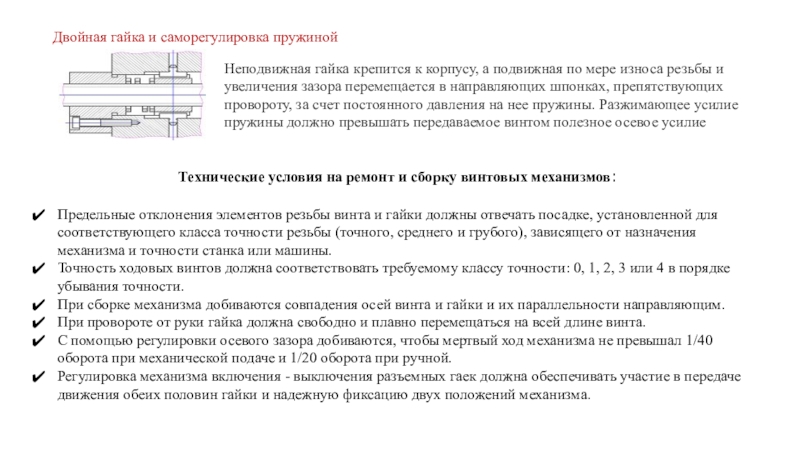

Слайд 35Двойная гайка и саморегулировка пружиной

Неподвижная гайка крепится к корпусу, а

подвижная по мере износа резьбы и увеличения зазора перемещается в

направляющих шпонках, препятствующих провороту, за счет постоянного давления на нее пружины. Разжимающее усилие пружины должно превышать передаваемое винтом полезное осевое усилиеТехнические условия на ремонт и сборку винтовых механизмов:

Предельные отклонения элементов резьбы винта и гайки должны отвечать посадке, установленной для соответствующего класса точности резьбы (точного, среднего и грубого), зависящего от назначения механизма и точности станка или машины.

Точность ходовых винтов должна соответствовать требуемому классу точности: 0, 1, 2, 3 или 4 в порядке убывания точности.

При сборке механизма добиваются совпадения осей винта и гайки и их параллельности направляющим.

При провороте от руки гайка должна свободно и плавно перемещаться на всей длине винта.

С помощью регулировки осевого зазора добиваются, чтобы мертвый ход механизма не превышал 1/40 оборота при механической подаче и 1/20 оборота при ручной.

Регулировка механизма включения - выключения разъемных гаек должна обеспечивать участие в передаче движения обеих половин гайки и надежную фиксацию двух положений механизма.