Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

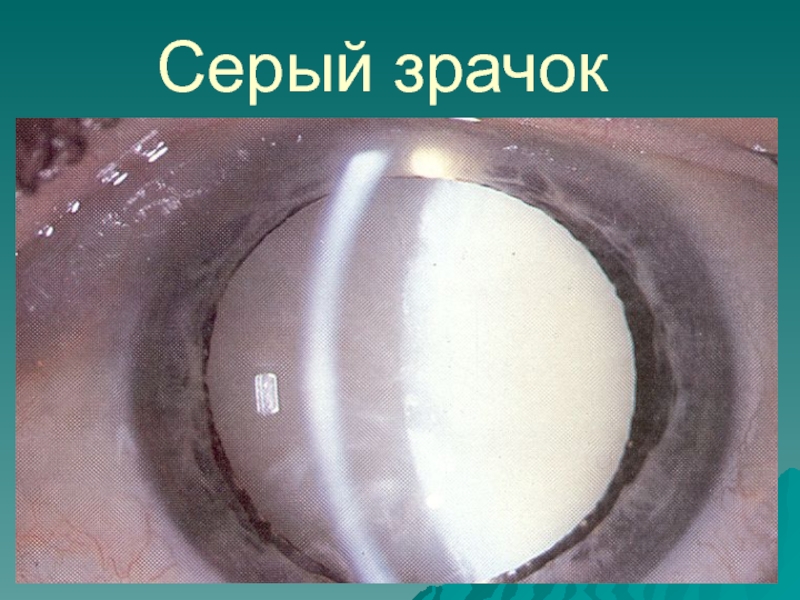

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технологии обработки конструкционных материалов

Содержание

- 1. Технологии обработки конструкционных материалов

- 2. Способы обработкиОбработка металлов давлением Обработка металлов резанием

- 3. Обработка металлов давлениемОдин из прогрессивных способов получения

- 4. Виды обработки металлов давлениемПрокатказаключается в обжатии заготовки

- 5. Для этого процесса характерны небольшие потери металла,

- 6. Обработка металлов резаниемтехнологические процессы обработки металлов путём

- 7. Металлорежущие инструменты

- 8. Термическая обработка металлов заключается в нагреве материала

- 9. Электрохимическая обработка металловгруппа методов, предназначенных для придания

- 10. ГальваностегияИспользуется для повышения коррозионной стойкости и износостойкости

- 11. Гальваностегия

- 12. ПолированиеЧистовая обработка поверхности различных материалов для:уменьшения ее

- 13. Методы полированияМеханическое П. используют в машино- и

- 14. Критерии свойств конструкционных материалов, определяющих их работоспособность

- 15. Методы обработки пластмассЛитье под давлениемЭкструзияПрессование Виброформование Вспенивание

- 16. Для распиливания слоистых пластических масс применяют ленточные

- 17. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Способы обработки

Обработка металлов давлением

Обработка металлов резанием

Термическая обработка металлов

Слайд 3Обработка металлов давлением

Один из прогрессивных способов получения заготовок и деталей

сложной конфигурации. При этом методе повышается коэффициент использования металла, уменьшаются

отходы, улучшаются свойства металла;Основана на способности металлов в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Это - технологический процесс формообразования изделия без изменения исходной массы заготовки путем её пластического деформирования

Процессы обработки металлов давлением по назначению подразделяют на 2 вида:

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Слайд 4Виды обработки металлов давлением

Прокатка

заключается в обжатии заготовки между вращающими валками.

Силами трения заготовка втягивается между валками, уменьшаются поперечные размеры заготовки.

Прессование

заключается

в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.Волочение

заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка

изменяют форму и размеры заготовки путем последовательного воздействия универсальным инструментом на отдельные участки заготовки.

Штамповка

изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп). Различают объемную и листовую штамповку. При объемной штамповке сортового металла на заготовку, являющуюся обычно отрезком прутка, воздействуют специализированным инструментом — штампом, причем металл заполняет полость штампа, приобретая ее форму и размеры.

Листовая штамповка

получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Слайд 5Для этого процесса характерны небольшие потери металла, по сравнению с

другими способами обработки и высокий уровень автоматизации

Обработка металлов давлением

Слайд 6Обработка металлов резанием

технологические процессы обработки металлов путём снятия стружки, осуществляемые

режущими инструментами на металлорежущих станках с целью придания деталям заданных

форм, размеров и качества поверхностных слоев.Основные виды О. м. р.: точение, строгание, сверление, развёртывание, протягивание, фрезерование, шлифование, хонингование и др. Закономерности О. м. р. рассматриваются как результат взаимодействия системы станок — приспособление — инструмент — деталь. Любой вид О. м. р. характеризуется режимом резания, представляющим собой совокупность следующих основных элементов: скорость резания v, глубина резания t и подача s. Скорость резания — скорость инструмента или заготовки в направлении главного движения, в результате которого происходит отделение стружки от заготовки, подача — скорость в направлении движения подачи. Например, при точении скоростью резания называется скорость перемещения обрабатываемой заготовки относительно режущей кромки резца (окружная скорость) в м/мин, подачей — перемещение режущей кромки резца за один оборот заготовки в мм/об. Глубина резания— толщина (в мм) снимаемого слоя металла за один проход (расстояние между обрабатываемой и обработанной поверхностями).

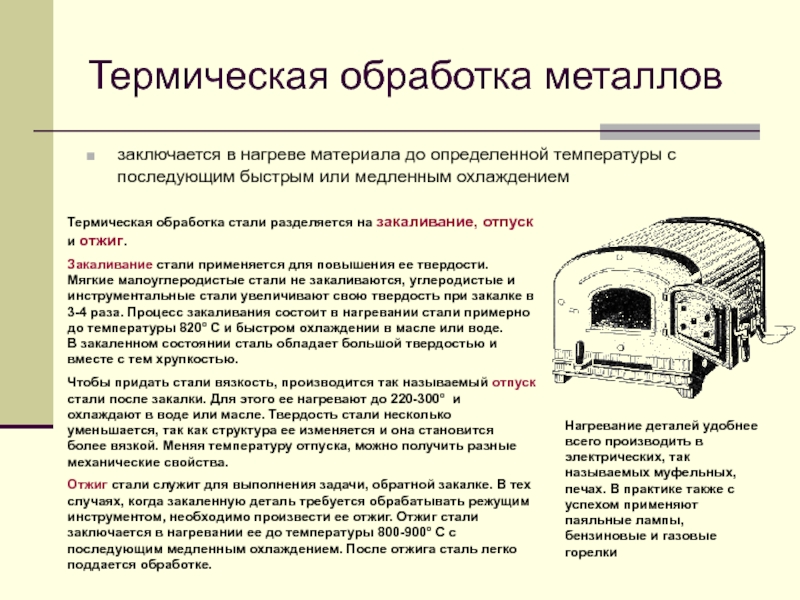

Слайд 8Термическая обработка металлов

заключается в нагреве материала до определенной температуры

с последующим быстрым или медленным охлаждением

Нагревание деталей удобнее всего производить

в электрических, так называемых муфельных, печах. В практике также с успехом применяют паяльные лампы, бензиновые и газовые горелкиТермическая обработка стали разделяется на закаливание, отпуск и отжиг.

Закаливание стали применяется для повышения ее твердости. Мягкие малоуглеродистые стали не закаливаются, углеродистые и инструментальные стали увеличивают свою твердость при закалке в 3-4 раза. Процесс закаливания состоит в нагревании стали примерно до температуры 820° С и быстром охлаждении в масле или воде.

В закаленном состоянии сталь обладает большой твердостью и вместе с тем хрупкостью.

Чтобы придать стали вязкость, производится так называемый отпуск стали после закалки. Для этого ее нагревают до 220-300° и охлаждают в воде или масле. Твердость стали несколько уменьшается, так как структура ее изменяется и она становится более вязкой. Меняя температуру отпуска, можно получить разные механические свойства.

Отжиг стали служит для выполнения задачи, обратной закалке. В тех случаях, когда закаленную деталь требуется обрабатывать режущим инструментом, необходимо произвести ее отжиг. Отжиг стали заключается в нагревании ее до температуры 800-900° С с последующим медленным охлаждением. После отжига сталь легко поддается обработке.

Слайд 9Электрохимическая обработка металлов

группа методов, предназначенных для придания обрабатываемой металлической детали

определенной формы, заданных размеров или св-в поверхностного слоя.

Осуществляется в

электролизерах (электролитич. ваннах, электрохим. ячейках спец. установок), где обрабатываемая деталь является либо анодом (анодная обработка), либо катодом (катодная обработка), либо тем и другим попеременно. Гальваностегия - осн. вид катодной Э. о. м.

Электрохим. травление, полирование, формообразование, размерная обработка, оксидирование - анодные методы Э. о. м. Во всех анодных процессах происходит либо растворение металла (локализованное в определенных местах или равномерное по всей пов-сти), либо превращение поверхностного слоя металла в оксидный или др. слой.

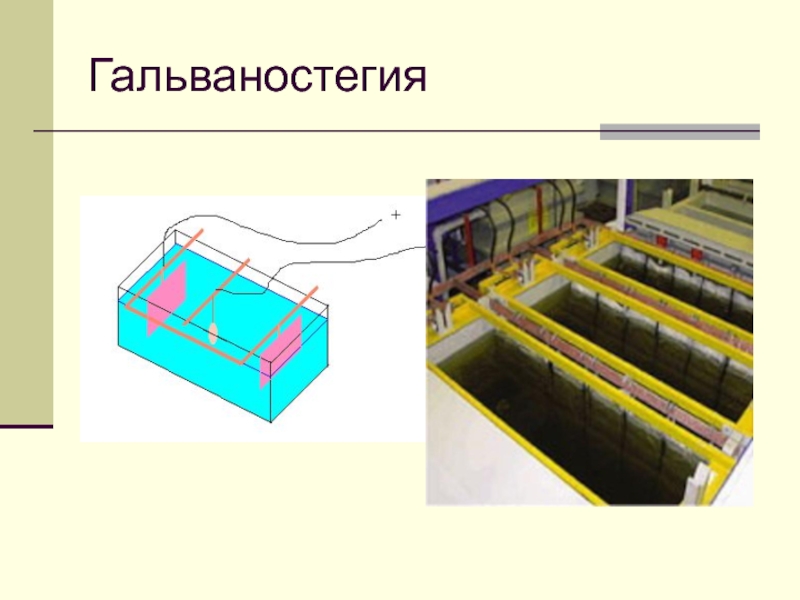

Слайд 10Гальваностегия

Используется для повышения коррозионной стойкости и износостойкости изделия, улучшения отражательной

способности его поверхности, повышения электрической проводимости и магнитных характеристик, облегчения

пайки, а также для декоративной отделки.Наиболее распространенные процессы - цинкование, никелирование, меднение, хромирование, кадмирование и оловянирование. Золочение и серебрение широко применяют в радиопромышленности, радиоэлектронике, произ-ве средств связи и ЭВМ для обеспечения высокой электрич. проводимости контактов.

Слайд 12Полирование

Чистовая обработка поверхности различных материалов для:

уменьшения ее шероховатости до величины

менее 0,1 мкм,

создания определенных свойств (высокого коэффициента отражения, декоративного

блеска), очистки от загрязнений, получения точных размеров изделия и ненарушенной структуры приповерхностного слоя материала.

Полирование осуществляют:

локальным срезанием тончайших слоев материала абразивными зернами, закрепленными в полировальнике или эластичной ленте (механическое);

растворением в полирующих травителях (химическое);

совместным хим. и мех. воздействием на обрабатываемую поверхность спец. суспензий (химико-механическое, используется при обработке полупроводниковых материалов);

электролитическим травлением (электрохимическое);

химическими реакциями с газовыми травителями (газовое химическое).

Слайд 13Методы полирования

Механическое П. используют в машино- и приборостроении для обработки

деталей из металлов, сплавов, оптич. стекла, пластмасс, в микроэлектронике для

обработки заготовок из полупроводниковых и диэлектрич. материалов и материалов подложек. Плоские заготовки устанавливают на приводимый во вращение полировальник-диск, покрытый тканым (сукно, батист, сатин) или нетканым (искусств. кожа, замша, полиуретан) материалом. Он должен иметь высокую износо-и теплостойкость и обеспечивать закрепление абразивных зерен в своих порах или ворсе. На полировальник наносят абразивную суспензию, приготовленную на основе порошков алмаза, карбидов В4С и SiC, корунда А12О3, оксидов Fe2O3 и Сr2О3 с размером зерен от 0,2 до 5 мкм.Химическое П. осуществляют во вращающейся вокруг своей оси заполненной травителем емкости, в которую загружают одну или несколько заготовок, а также др. способами.

Химико-механическое П. проводят так же, как механическое П., но суспензии приготовляют на основе порошков SiO2 и ZrO2, взвешенных в растворах щелочей. Щелочи с обрабатываемым материалом образуют соединения с меньшей твердостью, чем сам материал, которые удаляются при контакте с полировальником и абразивными зернами.

Электрохимическое П. проводят в ваннах с растворами щелочей, кислот и солей, пропуская электрический ток через анод-заготовку и электролит.

Газовое химическое П. используют для удаления с поверхности кремниевых пластин загрязнений и слоя материала с нарушенной структурой. В реактор подают галогенсодержащие газы, напр. НСl, и в результате реакции

Si + 4HCl → SiCl4 + 2Н2

при 1200°С происходит травление кремния.

Слайд 14Критерии свойств конструкционных материалов, определяющих их работоспособность в различных условиях

эксплуатации оборудования

Свойства металлических материалов не совпадают со свойствами готового изделия,

выполненного из предварительно испытанного материала. Это связано с наличием в реальных деталях отверстии, надрезов и других концентраторов напряжений. Поэтому важно знать критерии устойчивости к разрушению при:статическом растяжении и изгибе,

при динамическом и циклическом нагружении,

в условиях замедленного разрушения (при изнашивании в различных условиях контактного взаимодействия и коррозионном разрушении).

Необходимо знать физическую природу деформации и разрушения, механизм пластической деформации, ее влияние на микро- и субмикроструктуру материала, а также связь между его основными характеристиками, строением и механическими свойствами.

Основные методы исследования механических свойств металлов нужно применять к образцам с надрезами, что позволяет приблизить условия испытаний к условиям эксплуатации материала и получить результаты, характеризующие конструкционную прочность металла.

Слайд 15Методы обработки пластмасс

Литье под давлением

Экструзия

Прессование

Виброформование

Вспенивание

Отливка

Вакуумная формовка

и пр.

Механическая обработка пластмасс

Пластические массы, по сравнению с металлами,

обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали — 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

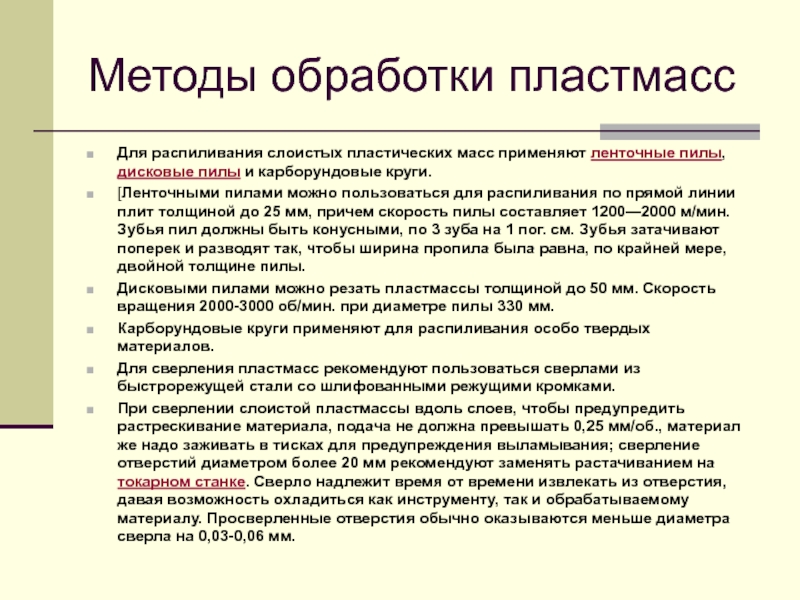

Слайд 16Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы

и карборундовые круги.

[Ленточными пилами можно пользоваться для распиливания по прямой

линии плит толщиной до 25 мм, причем скорость пилы составляет 1200—2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.Дисковыми пилами можно резать пластмассы толщиной до 50 мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться сверлами из быстрорежущей стали со шлифованными режущими кромками.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу. Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Методы обработки пластмасс