Слайд 1Тема 1.2. «Техника и технология ручной дуговой сварки неплавящимся электродом

в защитном газе углеродистых сталей, цветных металлов и их сплавов»

Приложение

4.3.8

Презентация лекционного курса

ПМ.03.«Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе (РАД)»

по профессии

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Цель преподавания темы 1.2. - дать обучающимся теоретические знания о технике и технологии РАД для сварки различных деталей и конструкций во всех пространственных положениях сварного шва, основные группах и марках материалов, свариваемых РАД, сварочных (наплавочных) материалов для РАД.

Форма проведения занятия: лекция.

Место проведения занятия: учебный кабинет теоретических основ сварки и резки металлов.

Слайд 2Техника и технология РАД

род и полярность тока;

тип и диаметр вольфрамового

электрода;

марка и диаметр присадочной проволоки;

расход защитного газа;

сила тока сварки (Iсв);

напряжение

на дуге (Uд);

скорость сварки (Vсв).

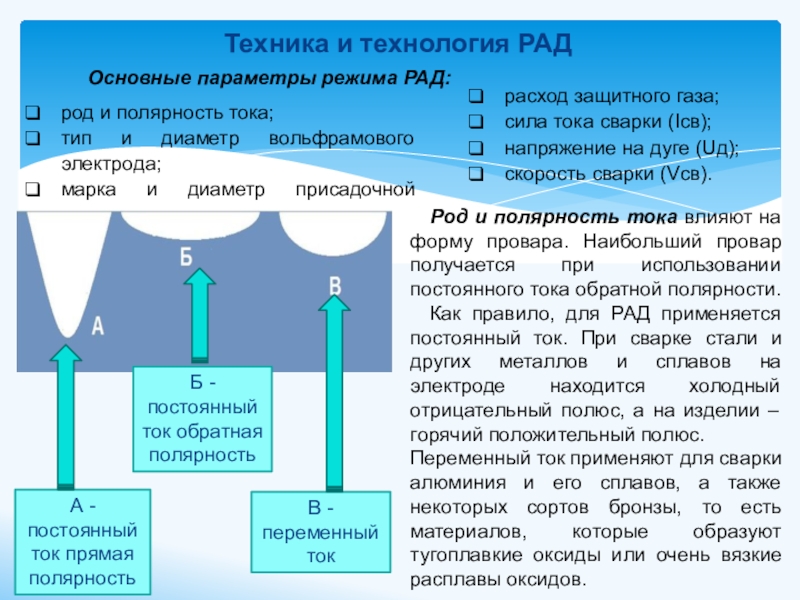

Основные параметры режима РАД:

Род и полярность тока влияют на форму провара. Наибольший провар получается при использовании постоянного тока обратной полярности.

Как правило, для РАД применяется постоянный ток. При сварке стали и других металлов и сплавов на электроде находится холодный отрицательный полюс, а на изделии – горячий положительный полюс.

Переменный ток применяют для сварки алюминия и его сплавов, а также некоторых сортов бронзы, то есть материалов, которые образуют тугоплавкие оксиды или очень вязкие расплавы оксидов.

А - постоянный ток прямая полярность

Б - постоянный ток обратная полярность

В - переменный ток

Слайд 3Техника и технология РАД

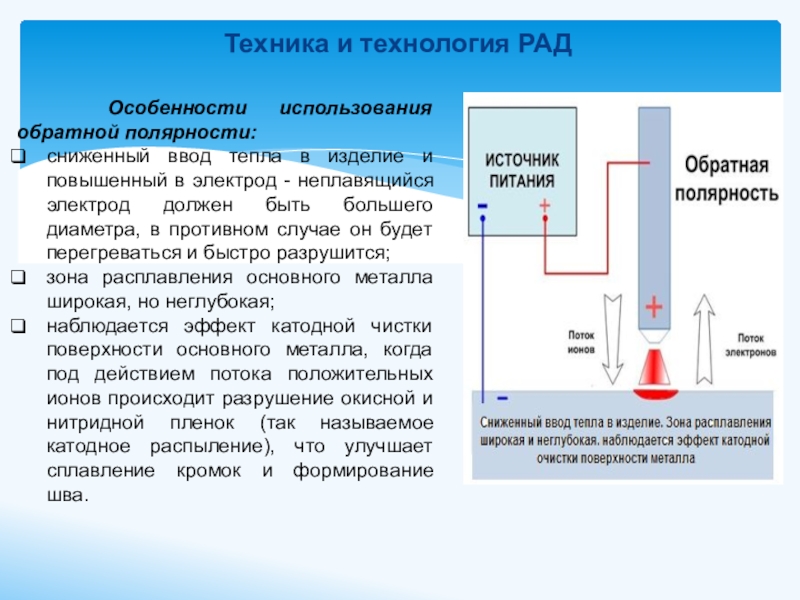

Особенности использования обратной полярности:

сниженный ввод

тепла в изделие и повышенный в электрод - неплавящийся электрод

должен быть большего диаметра, в противном случае он будет перегреваться и быстро разрушится;

зона расплавления основного металла широкая, но неглубокая;

наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва.

Слайд 4Техника и технология РАД

Тип и диаметр вольфрамового электрода

завит от применяемой силы тока, вида тока (постоянный/переменный) и полярности.

Рекомендуемые диапазоны силы тока для вольфрамовых электродов

1. Слишком маленькая сила тока или большой диаметр электрода.

2. Правильная сила тока, соответствующая диаметру электрода.

3. Слишком маленький диаметр электрода или большой сварочный ток.

Слайд 5Техника и технология РАД

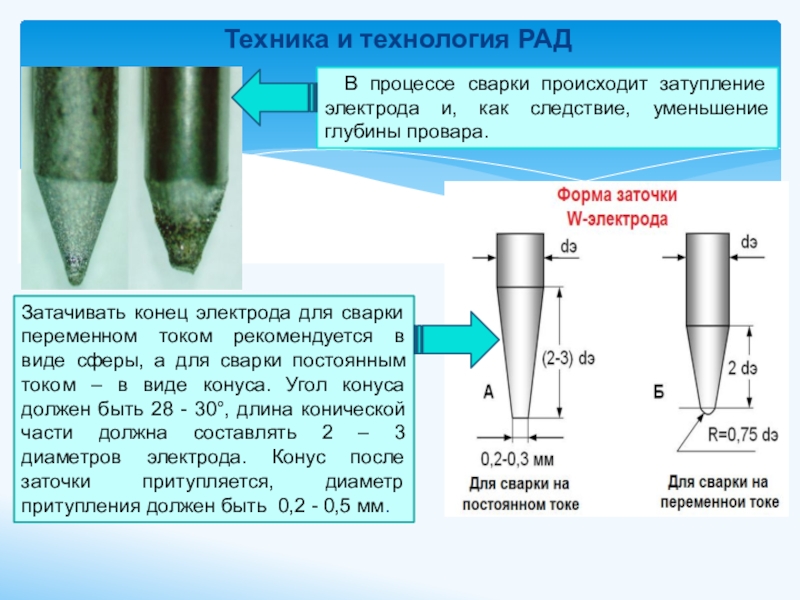

В процессе сварки происходит затупление электрода

и, как следствие, уменьшение глубины провара.

Затачивать конец электрода для

сварки переменном током рекомендуется в виде сферы, а для сварки постоянным током – в виде конуса. Угол конуса должен быть 28 - 30°, длина конической части должна составлять 2 – 3 диаметров электрода. Конус после заточки притупляется, диаметр притупления должен быть 0,2 - 0,5 мм.

Слайд 6Техника и технология РАД

При заточке электрода могут использоваться переносные

аппараты, или стационарные со специальными направляющими для электрода или без

них.

Электрод затачивается в продольном направлении! Иначе дуга будет блуждать по кончику электрода и в сварном соединении могут образовываться подрезы.

Слайд 7Техника и технология РАД

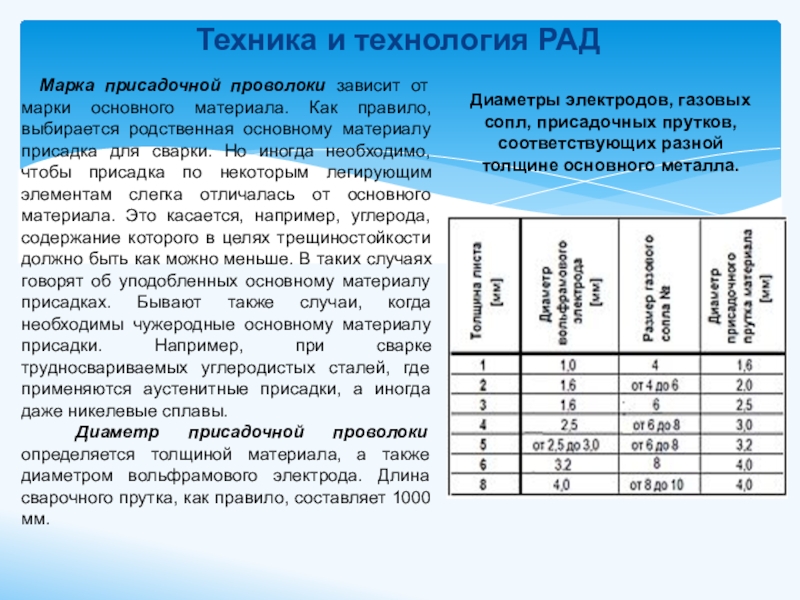

Марка присадочной проволоки зависит от марки

основного материала. Как правило, выбирается родственная основному материалу присадка для

сварки. Но иногда необходимо, чтобы присадка по некоторым легирующим элементам слегка отличалась от основного материала. Это касается, например, углерода, содержание которого в целях трещиностойкости должно быть как можно меньше. В таких случаях говорят об уподоблeнных основному материалу присадках. Бывают также случаи, когда необходимы чужеродные основному материалу присадки. Например, при сварке трудносвариваемых углеродистых сталей, где применяются аустенитные присадки, а иногда даже никелевые сплавы.

Диаметр присадочной проволоки определяется толщиной материала, а также диаметром вольфрамового электрода. Длина сварочного прутка, как правило, составляет 1000 мм.

Диаметры электродов, газовых сопл, присадочных прутков, соответствующих разной

толщине основного металла.

Слайд 8Техника и технология РАД

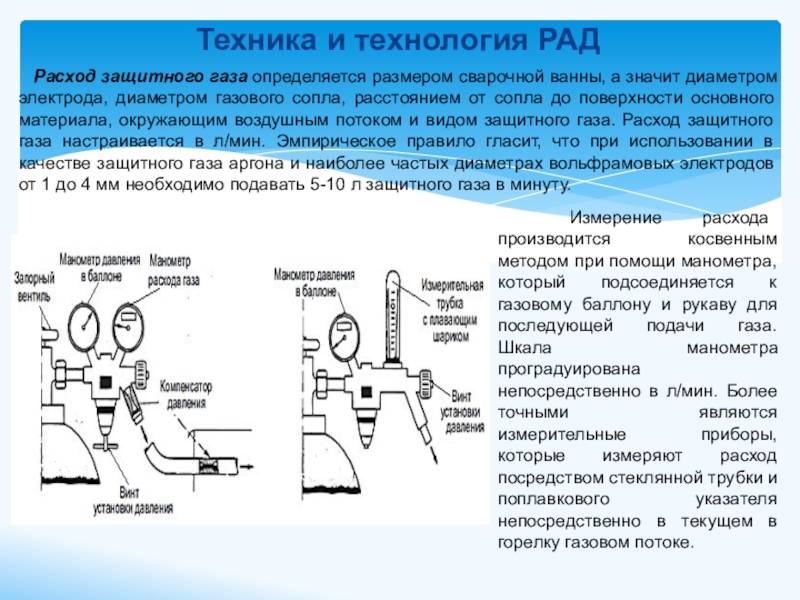

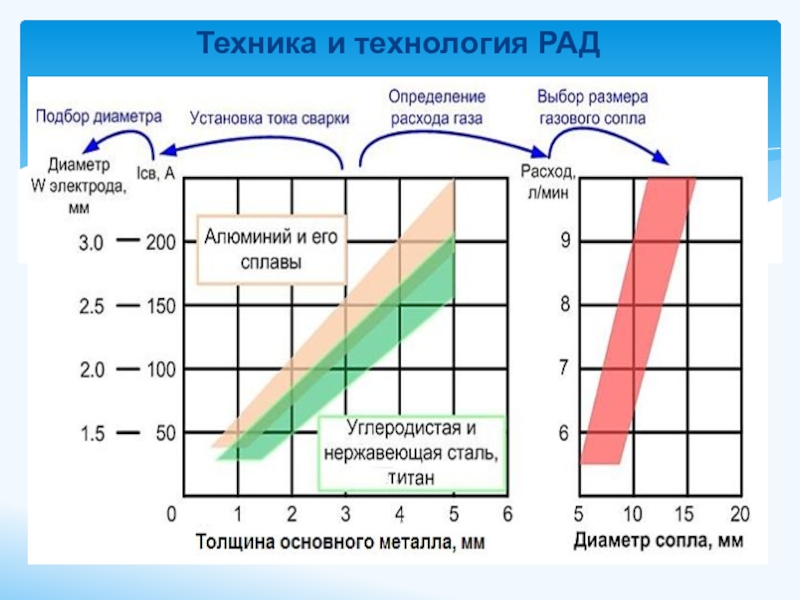

Расход защитного газа определяется размером

сварочной ванны, а значит диаметром электрода, диаметром газового сопла, расстоянием

от сопла до поверхности основного материала, окружающим воздушным потоком и видом защитного газа. Расход защитного газа настраивается в л/мин. Эмпирическое правило гласит, что при использовании в качестве защитного газа аргона и наиболее частых диаметрах вольфрамовых электродов от 1 до 4 мм необходимо подавать 5-10 л защитного газа в минуту.

Измерение расхода производится косвенным методом при помощи манометра, который подсоединяется к газовому баллону и рукаву для последующей подачи газа. Шкала манометра проградуирована непосредственно в л/мин. Более точными являются измерительные приборы, которые измеряют расход посредством стеклянной трубки и поплавкового указателя непосредственно в текущем в горелку газовом потоке.

Слайд 10Техника и технология РАД

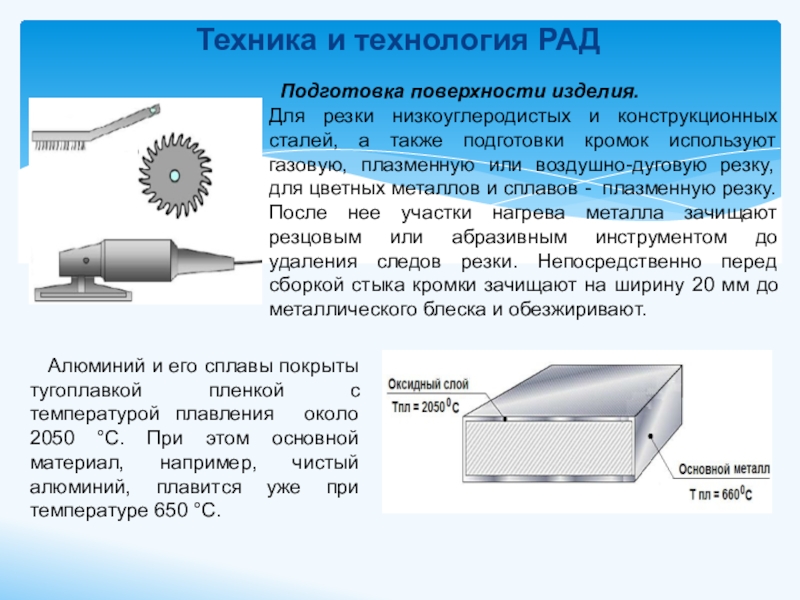

Алюминий и его сплавы покрыты

тугоплавкой пленкой с температурой плавления около 2050 °C. При этом

основной материал, например, чистый алюминий, плавится уже при температуре 650 °C.

Подготовка поверхности изделия.

Для резки низкоуглеродистых и конструкционных сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку, для цветных металлов и сплавов - плазменную резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов резки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Слайд 11Техника и технология РАД

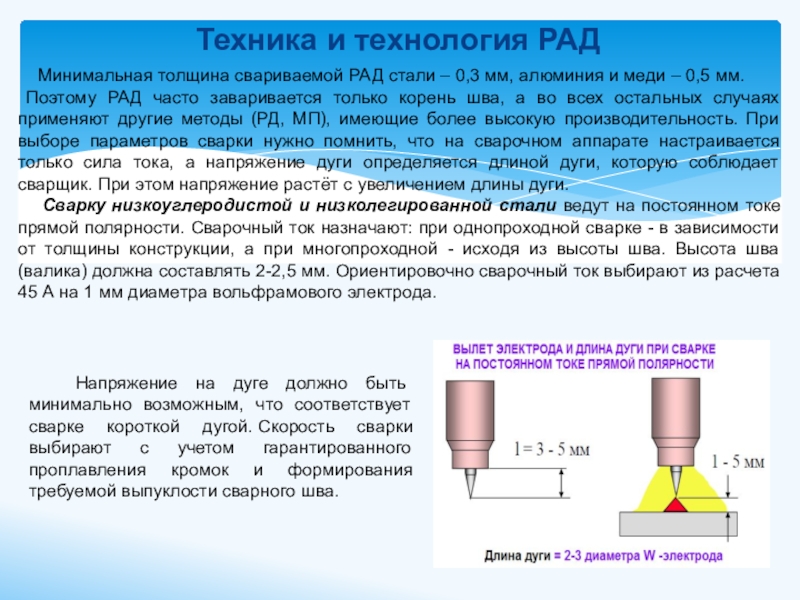

Минимальная толщина свариваемой

РАД стали – 0,3 мм, алюминия и меди – 0,5

мм.

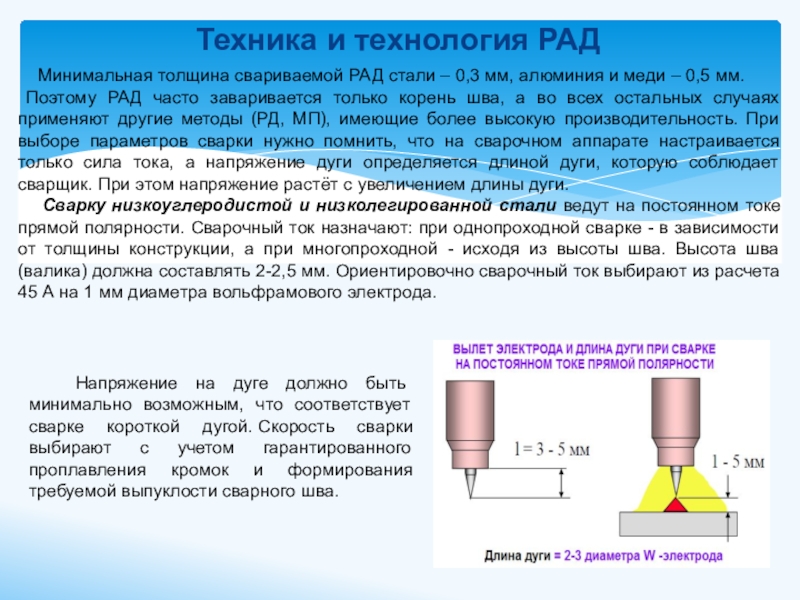

Поэтому РАД часто заваривается только корень шва, а во всех остальных случаях применяют другие методы (РД, МП), имеющие более высокую производительность. При выборе параметров сварки нужно помнить, что на сварочном аппарате настраивается только сила тока, а напряжение дуги определяется длиной дуги, которую соблюдает сварщик. При этом напряжение растёт с увеличением длины дуги.

Сварку низкоуглеродистой и низколегированной стали ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке - в зависимости от толщины конструкции, а при многопроходной - исходя из высоты шва. Высота шва (валика) должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 45 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой. Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Слайд 12Техника и технология РАД

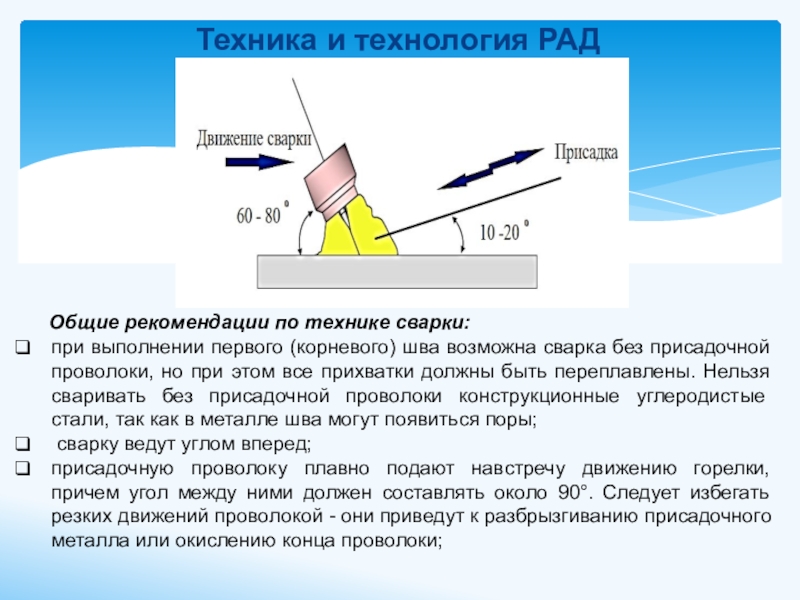

Общие рекомендации по технике

сварки:

при выполнении первого (корневого) шва возможна сварка без присадочной

проволоки, но при этом все прихватки должны быть переплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали, так как в металле шва могут появиться поры;

сварку ведут углом вперед;

присадочную проволоку плавно подают навстречу движению горелки, причем угол между ними должен составлять около 90°. Следует избегать резких движений проволокой - они приведут к разбрызгиванию присадочного металла или окислению конца проволоки;

Слайд 13Техника и технология РАД

Общие рекомендации по технике

сварки:

присадка должна всегда находиться в зоне защиты аргона;

корневой шов

сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок;

зажигание дуги, гашение дуги следует производить на свариваемой кромке или на выполненном ранее шве на расстоянии от 20 до 25 мм позади кратера;

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до се естественного обрыва;

газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

Подача защитного газа до и после сварки.

Подачу аргона из горелки следует начинать в интервале от 15 до 20 с раньше момента зажигания дуги и прекращать после обрыва дуги в интервале от 10 до 15 с. В течение этих интервалов времени струю аргона следует направлять на кратер.

Преимущества подачи защитного газа перед зажиганием дуги:

стабильный поток газа в момент зажигания;

продувка горелки перед зажиганием;

в разделке нет воздуха.

Слайд 14Техника и технология РАД

Преимущества подачи защитного газа после

окончания сварки:

хорошее повторное зажигание дуги;

нет окисления вольфрамового электрода;

выше стойкость заточки

кончика электрода;

меньше риск появления дефектов сварки.

В некоторых источниках питания при старте ток плавно возрастает от уровня зажигания до заданного рабочего значения. Преимущества:

стабильное зажигание при большом сварочном токе;

защита кончика электрода;

снижен риск перегрева и прожога основного металла.

В конце сварки ток плавно снижается от рабочего значения до уровня завершения сварки. Преимущества:

контролируемое завершение без появления кратера;

снижен перегрев металла( на краях пластины);

возможность регулирования тепловложения в раскрытии.

Слайд 15Техника и технология РАД

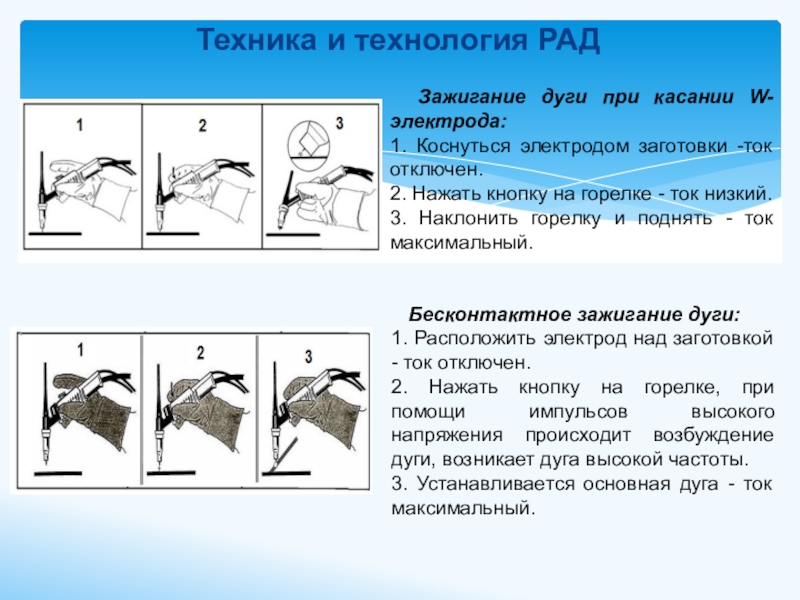

Зажигание дуги при касании W-электрода:

1. Коснуться

электродом заготовки -ток отключен.

2. Нажать кнопку на горелке - ток

низкий.

3. Наклонить горелку и поднять - ток максимальный.

Бесконтактное зажигание дуги:

1. Расположить электрод над заготовкой - ток отключен.

2. Нажать кнопку на горелке, при помощи импульсов высокого напряжения происходит возбуждение дуги, возникает дуга высокой частоты.

3. Устанавливается основная дуга - ток максимальный.

Слайд 16Техника и технология РАД

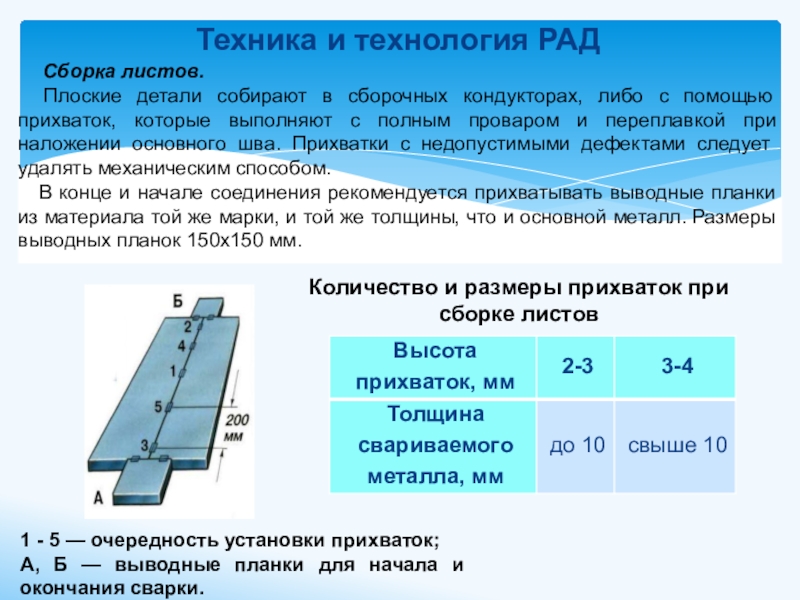

Сборка листов.

Плоские детали собирают

в сборочных кондукторах, либо с помощью прихваток, которые выполняют с

полным проваром и переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом.

В конце и начале соединения рекомендуется прихватывать выводные планки из материала той же марки, и той же толщины, что и основной металл. Размеры выводных планок 150х150 мм.

1 - 5 — очередность установки прихваток;

А, Б — выводные планки для начала и окончания сварки.

Количество и размеры прихваток при сборке листов

Слайд 17Техника и технология РАД

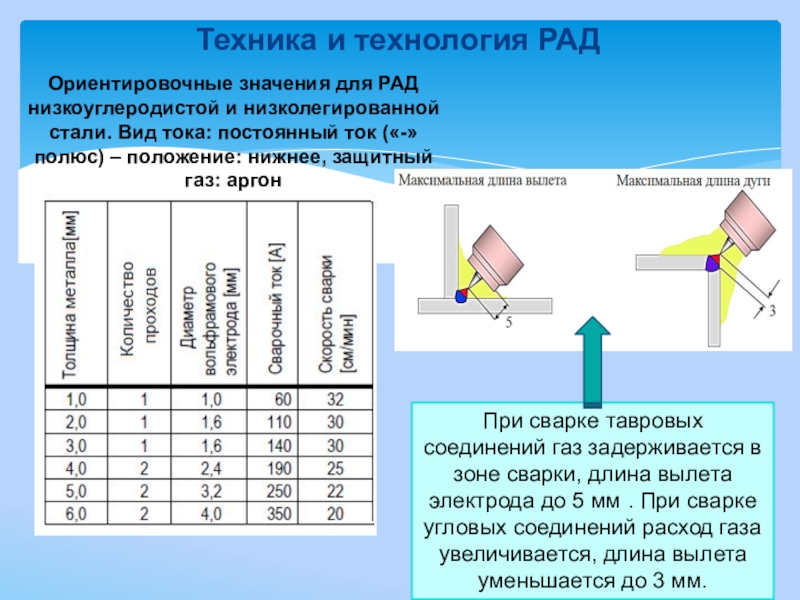

Ориентировочные значения для РАД низкоуглеродистой и низколегированной

стали. Вид тока: постоянный ток («-» полюс) – положение: нижнее,

защитный газ: аргон

При сварке тавровых соединений газ задерживается в зоне сварки, длина вылета электрода до 5 мм . При сварке угловых соединений расход газа увеличивается, длина вылета уменьшается до 3 мм.

Слайд 18Техника и технология РАД

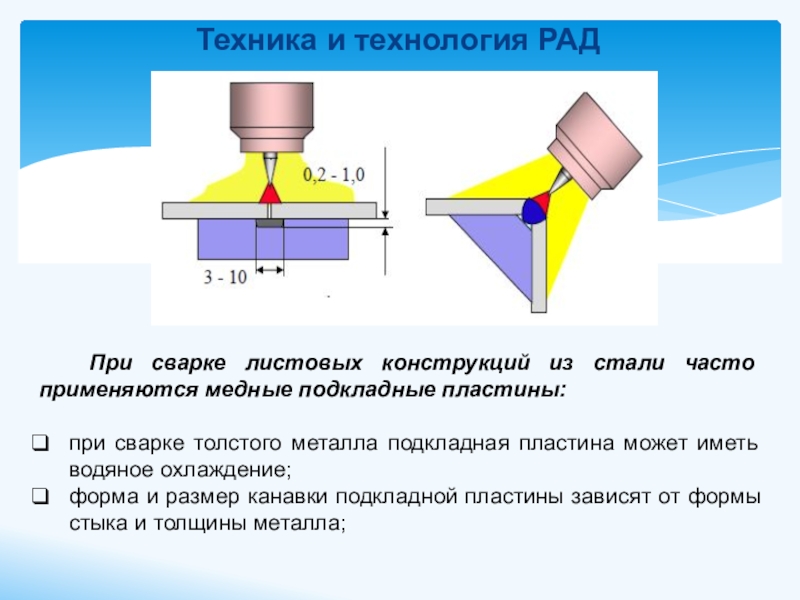

При сварке листовых конструкций из

стали часто применяются медные подкладные пластины:

при сварке толстого металла подкладная

пластина может иметь водяное охлаждение;

форма и размер канавки подкладной пластины зависят от формы стыка и толщины металла;

Слайд 19Техника и технология РАД

Назначение пластин:

защищает корень шва от

окисления;

формирует корень шва и защищает от прожога;

охлаждает металл шва;

позволяет выполнять

сварку с повышенным зазором;

позволяет выполнять сварку на большем токе;

повышает скорость сварки и ее производительность;

может не удаляться после сварки.

Слайд 20Техника и технология РАД

Сборка труб.

Трубы собирают с

применением центрирующих приспособлений, либо с помощью прихваток. Прихватку собранных стыков

производят симметрично по окружности стыка трубопровода с применением той же сварочной проволоки, что и для сварки основного шва.

Количество и размеры прихваток при сборке труб.

Наружный центратор для сборки труб диаметром

от 12 до 219 мм.

Слайд 21Техника и технология РАД

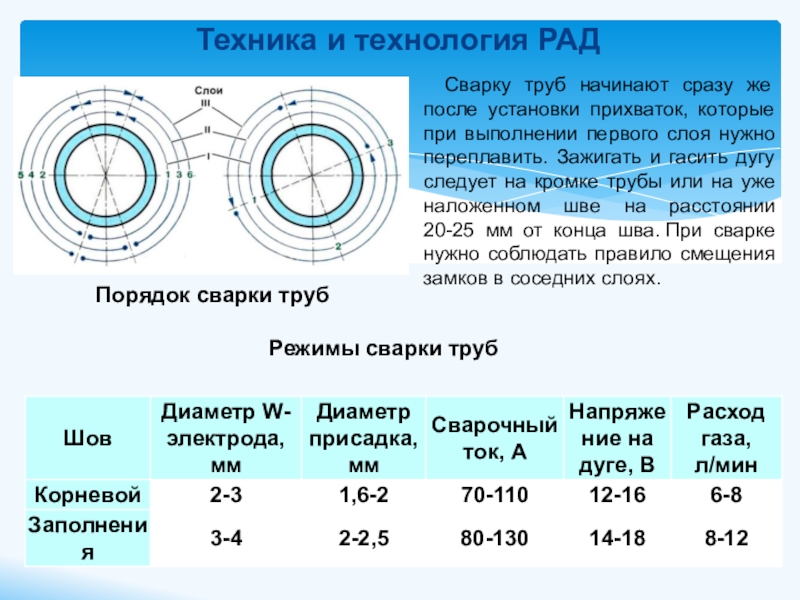

Сварку труб начинают сразу же после

установки прихваток, которые при выполнении первого слоя нужно переплавить. Зажигать

и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. При сварке нужно соблюдать правило смещения замков в соседних слоях.

Порядок сварки труб

Режимы сварки труб

Слайд 22Техника и технология РАД

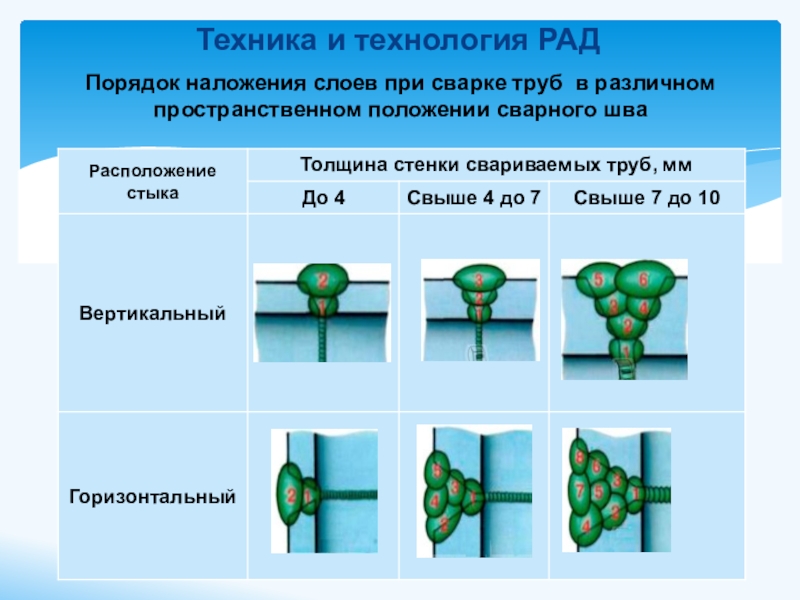

Порядок наложения слоев при сварке труб в

различном пространственном положении сварного шва

Слайд 23Техника и технология РАД

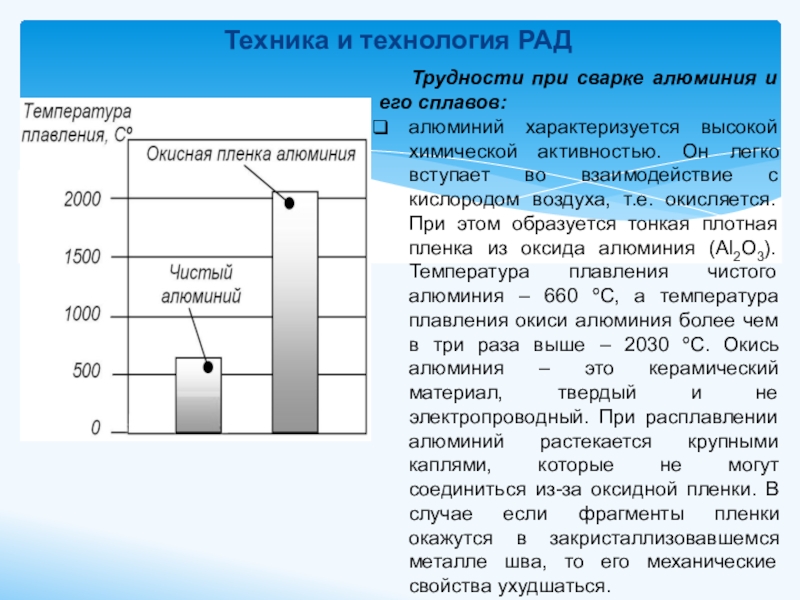

Трудности при сварке алюминия и

его сплавов:

алюминий характеризуется высокой химической активностью. Он легко вступает во

взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминий растекается крупными каплями, которые не могут соединиться из-за оксидной пленки. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться.

Слайд 24Техника и технология РАД

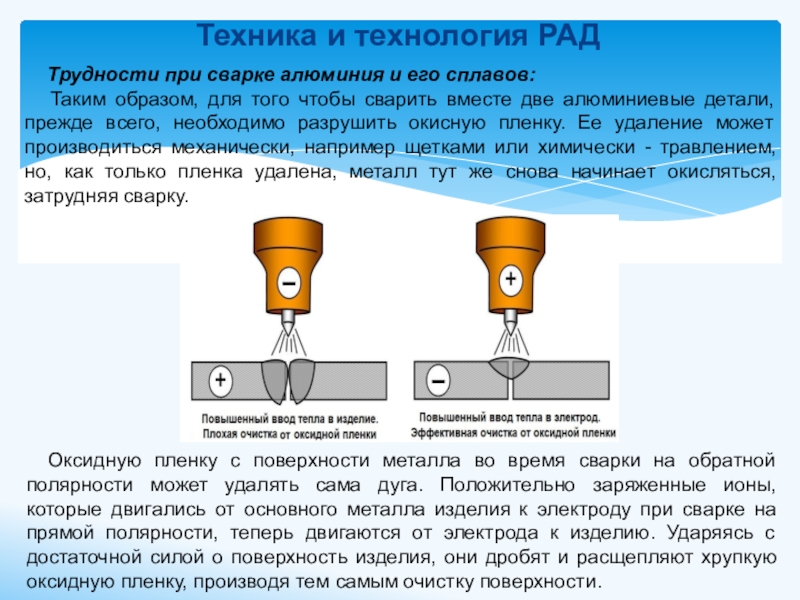

Трудности при сварке алюминия и

его сплавов:

Таким образом, для того чтобы сварить вместе

две алюминиевые детали, прежде всего, необходимо разрушить окисную пленку. Ее удаление может производиться механически, например щетками или химически - травлением, но, как только пленка удалена, металл тут же снова начинает окисляться, затрудняя сварку.

Оксидную пленку с поверхности металла во время сварки на обратной полярности может удалять сама дуга. Положительно заряженные ионы, которые двигались от основного металла изделия к электроду при сварке на прямой полярности, теперь двигаются от электрода к изделию. Ударяясь с достаточной силой о поверхность изделия, они дробят и расщепляют хрупкую оксидную пленку, производя тем самым очистку поверхности.

Слайд 25Техника и технология РАД

Трудности

при сварке алюминия и его сплавов:

Очищающее действие дуги

при сварке на обратной полярности, на первый взгляд, наилучшим образом подходит для сварки алюминия, магния и их сплавов. Но этот способ сварки имеет существенный недостаток. Например, при сварочном токе в 100 А необходимо использовать электрод (по условиям нагрева) диаметром 6 мм. Этот большой электрод имеет, соответственно, большую сварочную ванну. Тепло дуги рассеяно на большой площади изделия, глубина проплавления недостаточная. При использовании электрода диаметром 2,5 мм получаем более сконцентрированную дугу и удовлетворительное проплавление, но происходит перегрев электрода. Из-за недостаточного проплавления и необходимости использовать вольфрамовые электроды большого диаметра сварка на обратной полярности используется редко.

Хорошее проплавление, достигаемое при сварке на прямой полярности, и очищающее действие дуги при сварке на обратной полярности - наилучшая комбинация для сварки алюминия. Для получения преимущества обоих способов сварки используется сварка на переменном токе.

Слайд 26Техника и технология РАД

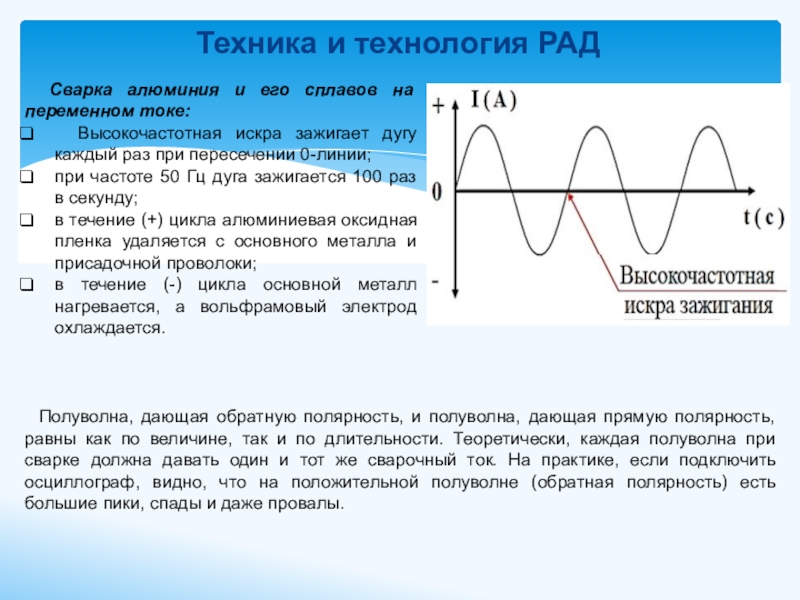

Сварка алюминия

и его сплавов на переменном токе:

Высокочастотная искра зажигает дугу

каждый раз при пересечении 0-линии;

при частоте 50 Гц дуга зажигается 100 раз в секунду;

в течение (+) цикла алюминиевая оксидная пленка удаляется с основного металла и присадочной проволоки;

в течение (-) цикла основной металл нагревается, а вольфрамовый электрод охлаждается.

Полуволна, дающая обратную полярность, и полуволна, дающая прямую полярность, равны как по величине, так и по длительности. Теоретически, каждая полуволна при сварке должна давать один и тот же сварочный ток. На практике, если подключить осциллограф, видно, что на положительной полуволне (обратная полярность) есть большие пики, спады и даже провалы.

Слайд 27Техника и технология РАД

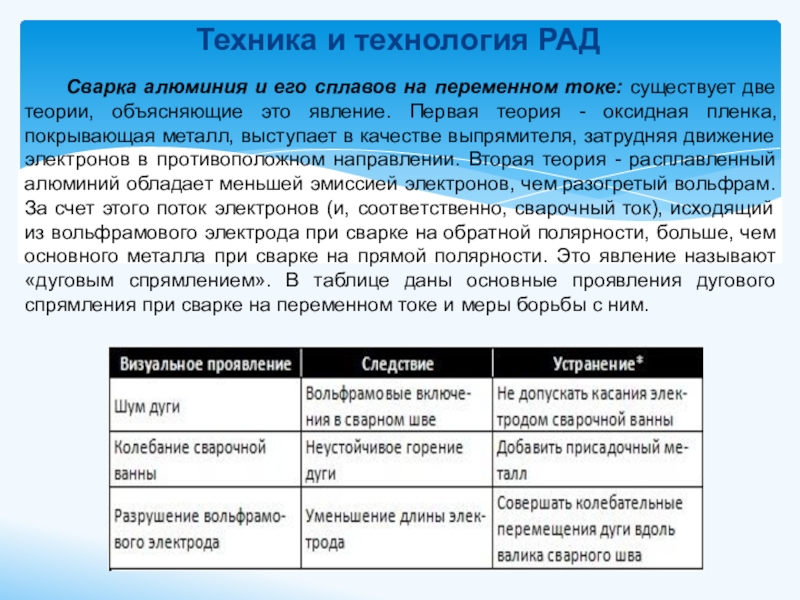

Сварка алюминия и его сплавов на переменном токе: существует две

теории, объясняющие это явление. Первая теория - оксидная пленка, покрывающая металл, выступает в качестве выпрямителя, затрудняя движение электронов в противоположном направлении. Вторая теория - расплавленный алюминий обладает меньшей эмиссией электронов, чем разогретый вольфрам. За счет этого поток электронов (и, соответственно, сварочный ток), исходящий из вольфрамового электрода при сварке на обратной полярности, больше, чем основного металла при сварке на прямой полярности. Это явление называют «дуговым спрямлением». В таблице даны основные проявления дугового спрямления при сварке на переменном токе и меры борьбы с ним.

Слайд 28Техника и технология РАД

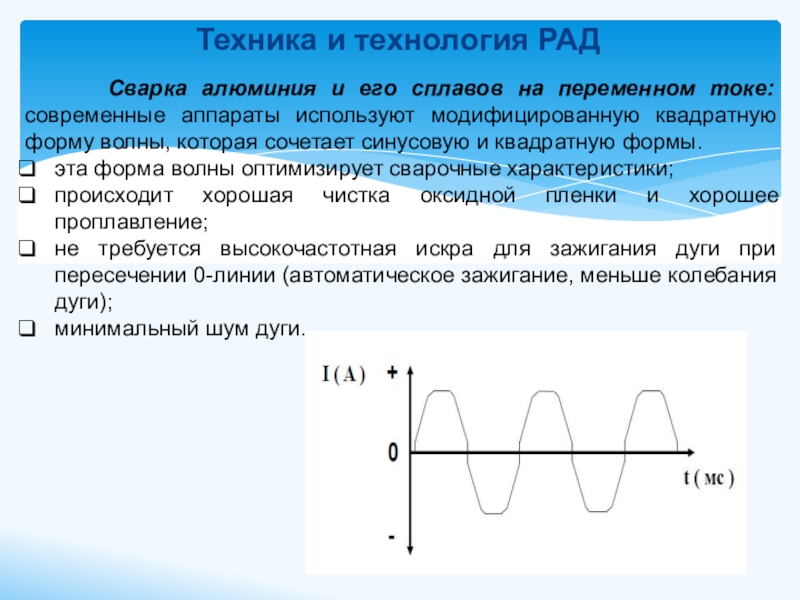

Сварка алюминия и его сплавов на переменном токе: современные аппараты

используют модифицированную квадратную форму волны, которая сочетает синусовую и квадратную формы.

эта форма волны оптимизирует сварочные характеристики;

происходит хорошая чистка оксидной пленки и хорошее проплавление;

не требуется высокочастотная искра для зажигания дуги при пересечении 0-линии (автоматическое зажигание, меньше колебания дуги);

минимальный шум дуги.

Слайд 29Техника и технология РАД

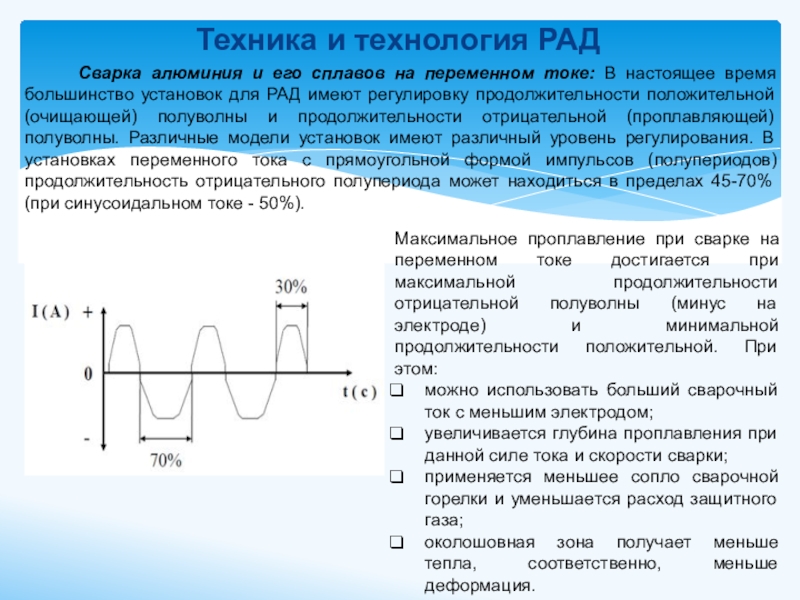

Сварка алюминия и его сплавов на переменном токе: В настоящее

время большинство установок для РАД имеют регулировку продолжительности положительной (очищающей) полуволны и продолжительности отрицательной (проплавляющей) полуволны. Различные модели установок имеют различный уровень регулирования. В установках переменного тока с прямоугольной формой импульсов (полупериодов) продолжительность отрицательного полупериода может находиться в пределах 45-70% (при синусоидальном токе - 50%).

Максимальное проплавление при сварке на переменном токе достигается при максимальной продолжительности отрицательной полуволны (минус на электроде) и минимальной продолжительности положительной. При этом:

можно использовать больший сварочный ток с меньшим электродом;

увеличивается глубина проплавления при данной силе тока и скорости сварки;

применяется меньшее сопло сварочной горелки и уменьшается расход защитного газа;

околошовная зона получает меньше тепла, соответственно, меньше деформация.

Слайд 30Техника и технология РАД

Сварка алюминия и его сплавов на переменном токе: современные инверторные

установки позволяют изменять частоту сварочного тока от 20 до 400 Гц..

С повышением частоты увеличивается давление дуги на сварочную ванну, повышается стабильность горения дуги, и она значительно сужается. При сварке повышенной частотой угловых или стыковых швов с разделкой устраняется отклонение дуги, дуга горит по оси электрода. Это повышает концентрацию энергии и увеличивает глубину проплавления.

Сварка на пониженной частоте применяется, когда для выполнения сварного соединения нужна мягкая, с меньшей энергией дуга, например в авиастроении, а также при сварке торцевых швов и, когда требуется малая глубина проплавления.

Выпускаемые в настоящее время установки для РАД с улучшенной характеристикой позволяют дополнительно осуществлять независимую (раздельную) регулировку сварочного тока, как в отрицательной, так и в положительной полуволне, т. е. изменять ток сварки на обратной полярности, независимо от тока прямой полярности, и наоборот.

Вывод: установки для выполнения РАД сварки на переменном токе имеют четыре основные независимые регулировки:

баланс (процент времени отрицательной полярности электрода);

частота, Гц (число циклов в секунду);

величина сварочного тока при отрицательной полярности на электроде;

величина сварочного тока при положительной полярности на электроде.

Слайд 31Техника и технология РАД

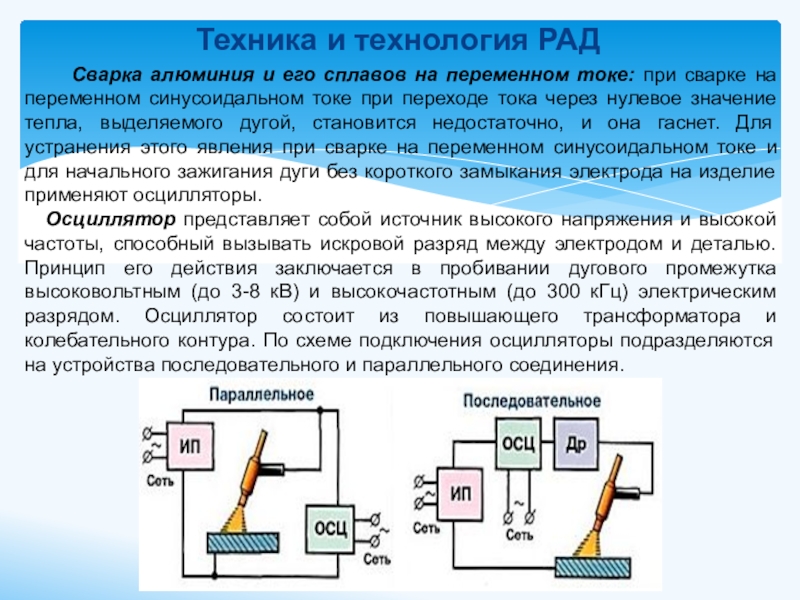

Сварка алюминия и его сплавов на переменном токе: при сварке

на переменном синусоидальном токе при переходе тока через нулевое значение тепла, выделяемого дугой, становится недостаточно, и она гаснет. Для устранения этого явления при сварке на переменном синусоидальном токе и для начального зажигания дуги без короткого замыкания электрода на изделие применяют осцилляторы.

Осциллятор представляет собой источник высокого напряжения и высокой частоты, способный вызывать искровой разряд между электродом и деталью. Принцип его действия заключается в пробивании дугового промежутка высоковольтным (до 3-8 кВ) и высокочастотным (до 300 кГц) электрическим разрядом. Осциллятор состоит из повышающего трансформатора и колебательного контура. По схеме подключения осцилляторы подразделяются на устройства последовательного и параллельного соединения.

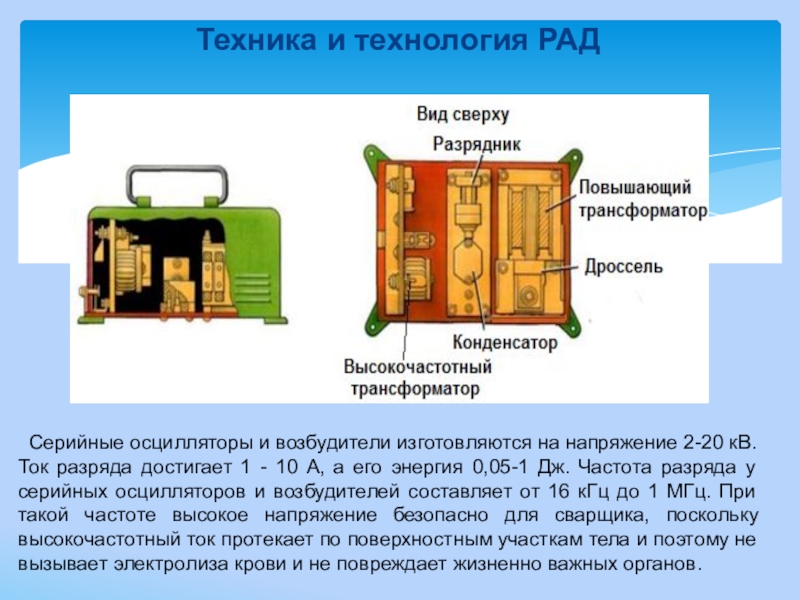

Слайд 32Техника и технология РАД

Серийные осцилляторы

и возбудители изготовляются на напряжение 2-20 кВ. Ток разряда достигает

1 - 10 А, а его энергия 0,05-1 Дж. Частота разряда у серийных осцилляторов и возбудителей составляет от 16 кГц до 1 МГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов.

Слайд 33Техника и технология РАД

Трудности при сварке алюминия

и его сплавов:

из-за высокой теплоемкости и теплопроводности алюминия требуется большое

тепловложение при сварке, поэтому сварочный ток при сварке алюминия должен быть в 1,5 -2 раза больше, чем при сварке стали, несмотря на низкую температуру плавления ТAl.= 660°С. Считается нежелательным увеличение скорости сварки – уменьшается глубина провара;

при высоких температурах прочность металла резко снижается. Твердый не расплавившийся металл кромок может быть разрушен давлением массы сварочной ванны. Обладающий высокой текучестью алюминий может вытекать через шов. Контролировать размеры сварочной ванны очень сложно из-за факта, что алюминий не меняет цвет при нагреве. Для избежания прожогов во время однослойной сварки применяют формирующие керамические или металлические подкладки;

в процессе сварки в металле шва возможно образование горячих трещин, вызванное процессами внутренней деформации в период застывания металла сварочной ванны. Сами швы не рекомендуется располагать слишком близко друг к другу.

Слайд 34Техника и технология РАД

Трудности при сварке алюминия и

его сплавов:

повышенная склонность к образованию пор, вызываемая водородом, источником которого

служит влага на поверхности металла и прутка, а также воздух, подсасываемый в сварочную ванну. Для борьбы необходимо удалить с поверхности жир, влагу, оксидную пленку.

Для кристаллизации сварочной ванны требуется меньше времени, поэтому происходит неполное газовыделение, что также приводит к образованию пор в сварном шве. Чтобы избежать этого, необходимо устанавливать большее значение силы тока, чем при сварке стали, предварительно подогреть свариваемые детали или использовать в качестве защитного газа гелий;

алюминий и его сплавы имеют значительный коэффициент линейного расширения и низкий модуль упругости, что может привести к возникновению деформаций конструкции. Для их снижения применяют различные технологические приемы (подогрев, сварка с оптимальными режимами, жесткое закрепление деталей);

в начале сварки алюминия возможно уменьшение прочности сварного шва из-за отсутствия полного провара по причине недостаточного прогрева кромок свариваемых деталей. Поэтому необходимо применять 4-х тактный сварочный цикл. В первом такте сварки подается импульс тока по значению и концентрации энергии больше, чем сварочный, это позволяет ускорить нагрев кромок свариваемых деталей.

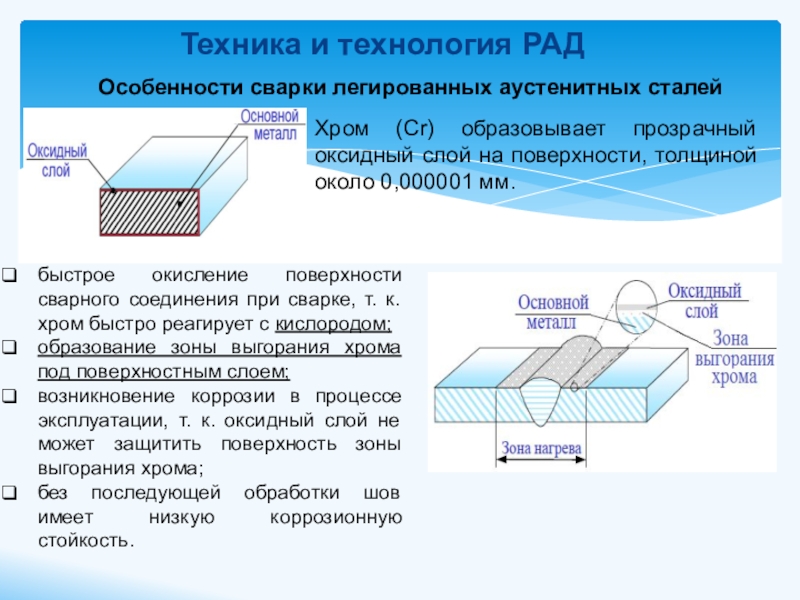

Слайд 35Особенности сварки легированных аустенитных сталей

Хром (Cr) образовывает прозрачный оксидный слой

на поверхности, толщиной около 0,000001 мм.

быстрое окисление поверхности сварного соединения

при сварке, т. к. хром быстро реагирует с кислородом;

образование зоны выгорания хрома под поверхностным слоем;

возникновение коррозии в процессе эксплуатации, т. к. оксидный слой не может защитить поверхность зоны выгорания хрома;

без последующей обработки шов имеет низкую коррозионную стойкость.

Техника и технология РАД