Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

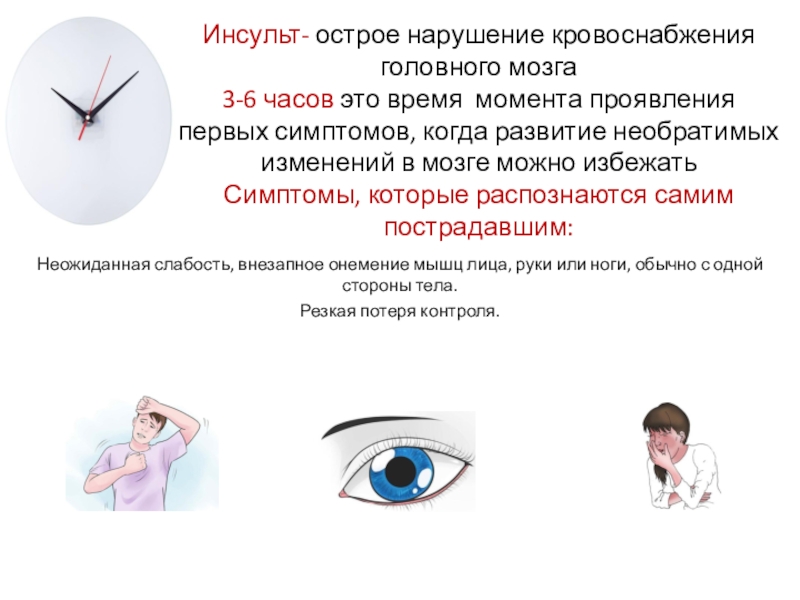

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Термічні та барометричні хіміко-технологічні процеси

Содержание

- 1. Термічні та барометричні хіміко-технологічні процеси

- 2. ПЛАН ТЕРМІЧНІ ПРОЦЕСИ У ВИРОБНИЦТВІ НЕПРОДОВОЛЬЧИХ ТОВАРІВ РОЛЬ ТИСКУ В ХІМІКО-ТЕХНОЛОГІЧНИХ ПРОЦЕСАХ

- 3. 1. ТЕРМІЧНІ ПРОЦЕСИ У ВИРОБНИЦТВІ НЕПРОДОВОЛЬЧИХ ТОВАРІВ

- 4. Термічними (від грецьк. - теплота) називають такі

- 5. Високотемпературними називають такі технологічні процеси, для проходження

- 6. Недоліки застосування високих температурприскорює побічні реакції внаслідок

- 7. Недоліки термічних хіміко-технологічних процесівє енергозатратними: для

- 8. Високотемпературні процеси у виробництві будівельних матеріалів.Головною частиною

- 9. Мінеральні в’яжучі речовини поділяються на повітряні і гідравлічні (портландцемент, цементи, гідравлічне вапно).

- 10. Кераміку поділяють на групи: будівельна кераміка (будівельна

- 11. Стадії виробництва силікатних виробівпідготовка сировини (збагачення, подрібнення,

- 12. Основною стадією виробництва всіх силікатів є високотемпературна

- 13. Існує кілька видів високотемпературного випалювання (спікання в

- 14. Стадії виготовлення керамічних виробівпідготовка сировини, приготування керамічної

- 15. Вироби формують у механічних і гідравлічних пресах;

- 16. Стадії виробництва портландцементупідготовка сировини, випалювання сировинної маси

- 17. Вихідною сировиною для виробництва є глина, вапно

- 18. Випалювання сировинної суміші проводять в барабанних печах

- 19. Термічні процеси переробки нафти і нафтових фракцій.Фракційна перегонка нафти. Термічний крекінг мазуту.

- 20. Фракційна перегонка нафти.Грунтується на різниці в температурах кипіння окремих фракцій вуглеводнів, близьких за фізичними властивостями.

- 21. Перегонка нафти здійснюється на атмосферно-вакуумних установках /АВУ/.Нафта,

- 22. Первинна перегонка нафти дає лише грубі фракції

- 23. Термічний крекінг мазуту.Коксування мазуту для зменшення утворення

- 24. При необхідності отримання із нафтових фракцій газів

- 25. Гази піролізу відрізняються від газів крекінгу підвищеним

- 26. Нині термічні методи переробки нафтових фракцій замінюються

- 27. Низькотемпературними називають такі технологічні процеси, для проходження

- 28. Низькі температури, які використовують у промисловості умовно

- 29. Шляхи удосконалення термічних процесів1. Заміна малопродуктивного обладнання

- 30. 2. Роль тиску в хіміко-технологічних процесах

- 31. Значення тискувидобування корисних копалин і передавання їх

- 32. У технологічному процесі тиск може відігравати головну

- 33. Барометричними (від грецьк. - тягар, вантаж) називають

- 34. Тиск як фактор інтенсифікації газофазних процесів.Для процесів,

- 35. Якщо ж реакція відбувається зі зменшенням числа

- 36. Для процесів, які відбуваються в рідкій фазі,

- 37. рідкофазне насичення пористих матеріалів і виробівЗастосування з

- 38. Для процесів, які відбуваються в твердій фазі,

- 39. Техніка отримання надвисокого тиску вже зараз забезпечує

- 40. Проте слід пам'ятати, що тиск дорогий і

- 41. Тиск нижчий від атмосферного називають низьким тиском або вакуумом.

- 42. Застосування вакууму у промисловості:1. Вилучення газів і

- 43. Скачать презентанцию

ПЛАН ТЕРМІЧНІ ПРОЦЕСИ У ВИРОБНИЦТВІ НЕПРОДОВОЛЬЧИХ ТОВАРІВ РОЛЬ ТИСКУ В ХІМІКО-ТЕХНОЛОГІЧНИХ ПРОЦЕСАХ

Слайды и текст этой презентации

Слайд 2ПЛАН

ТЕРМІЧНІ ПРОЦЕСИ У ВИРОБНИЦТВІ НЕПРОДОВОЛЬЧИХ ТОВАРІВ

РОЛЬ ТИСКУ В ХІМІКО-ТЕХНОЛОГІЧНИХ

ПРОЦЕСАХ

Слайд 4Термічними (від грецьк. - теплота) називають такі технологічні процеси, у

ході яких головним рушієм є теплота.

Термічні процеси відбуваються за високих

або низьких температур. За цією ознакою технологічні процеси поділяють на високотемпературні та низькотемпературні.Слайд 5Високотемпературними називають такі технологічні процеси, для проходження яких сировину нагрівають.

Приклади:

виробництво

чавуну, сталі, кольорових металів, будівельних матеріалів, міндобрив, а також фосфору,

карбідів, корунду, соляної кислоти і великої кількості органічних речовин, які отримують на основі високотемпературної переробки нафти.Більшість високотемпературних процесів відбувається при температурі понад 100 0С

Слайд 6Недоліки застосування високих температур

прискорює побічні реакції внаслідок яких утворюється побічна

продукція, погіршується якість основної продукції та зменшується продуктивність обладнання;

спричиняє

виведення реагуючих речовин (складових сировини) із зони реакції, випаровуючи, спікаючи або сплавляючи їх; виводить з ладу обладнання, оскільки найважливішими конструкційними матеріалами, з яких виготовляють обладнання, є метали та сплави на їх основі, які витримують нагрівання лише до 1000°С.

Слайд 7Недоліки термічних

хіміко-технологічних процесів

є енергозатратними: для нагрівання сировини використовують різні

види палива та енергії

мають велику питому вагу ручної праці на

допоміжних операціях у гарячих цехах. Їх важко механізувати та автоматизувати.Слайд 8Високотемпературні процеси у виробництві будівельних матеріалів.

Головною частиною промисловості будівельних матеріалів

є виробництво силікатів, яка включає три основні галузі: виготовлення в’яжучих

речовин, кераміки та скла.Слайд 9Мінеральні в’яжучі речовини поділяються на повітряні і гідравлічні (портландцемент, цементи,

гідравлічне вапно).

Слайд 10Кераміку поділяють на групи: будівельна кераміка (будівельна цегла, черепиця, керамічна

плитка), облицювальні матеріали; вогнетриви; тонка кераміка (фарфор, фаянс), спеціальна кераміка.

Слайд 11Стадії виробництва силікатних виробів

підготовка сировини (збагачення, подрібнення, тонкий помел),

змішування

компонентів,

складання шихти.

Слайд 12Основною стадією виробництва всіх силікатів є високотемпературна обробка шихти, в

результаті якої послідовно проходять елементарні процеси виведення із сировини вологи

та вуглекислого газу, дифузія реагентів, спікання, утворення нових сполук та ін.Спікання є останнім етапом високотемпературного випалювання кераміки, вогнетривів і цементу, в результаті чого повністю формується керамічний виріб або синтезуються мінерали цементного клінкера.

Слайд 13Існує кілька видів високотемпературного випалювання (спікання в твердій фазі та

при участі рідкої фази). При неповному або частковому розплавленні шихти

і охолодженні розплаву утворюється склоподібна фаза. Наявність цієї фази в кераміці забезпечує її високу міцність, зв’язуючи окремі мінерали в міцний моноліт.Слайд 14Стадії виготовлення керамічних виробів

підготовка сировини,

приготування керамічної маси,

формування виробів,

сушіння,

випалювання,

завершальна операція нанесення малюнка або поливи.

Слайд 15Вироби формують у механічних і гідравлічних пресах; тонку і спеціальну

кераміку формують методом лиття рідкої маси (шлікеру).

Випалювання - найважливіший етап

виробництва керамічних виробів. Температурний режим випалювання контролюється і варіює для різних видів кераміки (для цегли – 1050-1100 °С, для вогнетривів - 1350 °С і вище). Випалювання відбувається в печах періодичної і неперервної дії. Піч має три зони: підігріву, випалювання і охолодження. Нагрів здійснюється димовими газами.Слайд 16Стадії виробництва портландцементу

підготовка сировини,

випалювання сировинної маси і отримання напівфабрикату

(клінкера),

помел клінкера з добавками,

складування і пакування.

Слайд 17Вихідною сировиною для виробництва є глина, вапно або їх природна

суміш - мергель. Сировину для випалювання готують двома способами –

сухим і мокрим. Відповідно способи виробництва портландцементу поділяють на сухий і мокрий. Мокрий забезпечує більш рівномірне спікання, при цьому покращується якість маси, але збільшуються витрати палива на випалювання.Слайд 18Випалювання сировинної суміші проводять в барабанних печах неперервної дії, які

опалюються газоподібним паливом.

У печі є три зони: сушіння та підігрівання,

кальцинації (900-1200 °С) і спікання (1300-1490 °С). Випалений продукт (клінкер) охолоджується в холодильнику і витримується на складі 10...15 діб, потім він надходить на тонке розмелювання в трубні млини і далі на зберігання в залізобетонні сховища.Слайд 19Термічні процеси переробки нафти і нафтових фракцій.

Фракційна перегонка нафти.

Термічний

крекінг мазуту.

Слайд 20Фракційна перегонка нафти.

Грунтується на різниці в температурах кипіння окремих фракцій

вуглеводнів, близьких за фізичними властивостями.

Слайд 21Перегонка нафти здійснюється на атмосферно-вакуумних установках /АВУ/.

Нафта, нагріта паливними газами

в печі до температури кипіння (350 °С), надходить у середню

частину ректифікаційної колони, яка працює під атмосферним тиском.Низькокиплячі фракції перетворюються в пару і прямують угору, а висококиплячий мазут стікає вниз колони.

Всередині колони встановлені тарілки - перфоровані листи з отворами для проходження пари і рідини. На тарілках в результаті протитечійного руху фаз утворюється пінний шар. В такому шарі висококиплячі вуглеводні охолоджуються, конденсуються і залишаються в рідині, в той час як розчинені в рідині низькокиплячі вуглеводні, нагріваючись, переходять в пару.

Пара підіймається на верхню тарілку, а рідина протікає на нижню. Там процес конденсації і випаровування знову повторюється.

Слайд 22Первинна перегонка нафти дає лише грубі фракції порівняно невисокого виходу

і низької якості. Тому більшість із цих фракцій підлягає додатковій

вторинній термічній переробці, наприклад термічному крекінгу.Слайд 23Термічний крекінг мазуту.

Коксування мазуту для зменшення утворення коксу ведуть у

дві стадії.

Спочатку при 450...470 °С і тиску 2,5 МПа

отримують бензин і середньокиплячу фракцію. Вихід бензину доводять лише до 10%. На другій стадії збільшують тиск до 4,5 МПа і при температурі 500...520 0С із середньокиплячої фракції за рахунок більш глибокого розщеплення отримують до 30-35% бензину, до 55% крекінг-залишку і до 10-15% газів.

Водень, метан, етан, продай, бутан, етилен, пропілен, бутилен, що містяться в газовій суміші, після розділення використовуються для синтезу полімерів, органічних сполук, якісного бензину або високооктанових добавок до нього.

Слайд 24При необхідності отримання із нафтових фракцій газів і рідких ароматичних

вуглеводнів застосовується піроліз.

Піроліз нафтових фракцій відбувається в паровій фазі при

атмосферному тиску і температурі 670-720 °С. В результаті глибокого розщеплення і вторинних реакцій синтезу із гасу або легкого газойлю отримують до 50% тазу, ароматичні вуглеводні і смолу.Слайд 25Гази піролізу відрізняються від газів крекінгу підвищеним вмістом етилену, пропілену,

бутадієну — вихідної сировини для отримання продуктів основного і тонкого

органічного синтезів (етилового і метилового спиртів оцтової кислоти, барвників, ліків) і особливо для отримання синтетичних волокон, пластмас, каучуків.Слайд 26Нині термічні методи переробки нафтових фракцій замінюються менш енергоємними і

більш ефективними каталізними процесами, які відбуваються під значно меншим тиском.

Слайд 27Низькотемпературними називають такі технологічні процеси, для проходження яких сировину охолоджують.

При

охолодженні речовин рух атомів і молекул поступово сповільнюється і за

температури, що становить -273,15°С зупиняється.Температури близькі до «абсолютного нуля» (-273,15°С) називають кріогенними (від грецьк. - холод).

При охолодженні речовин до дуже низьких температур змінюються їх властивості. Наприклад, гума з еластичної стає крихкою і при ударі молотком розлітається на осколки.

Слайд 28Низькі температури, які використовують у промисловості умовно поділено на чотири

області.

Першою є область помірно низьких температур (від +27°С до -73°С).

У цьому діапазоні температур зберігають продукти харчування.За нею йде область глибокого холоду (від -73°С до -203°С). За цих температур розділяють повітря на складові, зріджують кисень, азот тощо.

Далі йде область кріогенних температур (від -203°С до -272,7°С). У цьому діапазоні температур зріджують гелій та інші гази.

Нижче -272,7°С лежить область наднизьких температур.

Низькотемпературні процеси використовують в енергетиці, ракетобудуванні.

Слайд 29Шляхи удосконалення термічних процесів

1. Заміна малопродуктивного обладнання на продуктивніше.

2. Заміна

застарілих процесів на нові прогресивніші.

3. Запровадження екологічно чистих, безвідходних,

енергозберігаючих технологій. Слайд 31Значення тиску

видобування корисних копалин і передавання їх до місця переробки;

для зміни форми та розмірів заготовок (кування, вальцювання, штампування тощо);

для регулювання рівноваги хімічних процесів тощо.

дозволяє створювати не тільки принципово нові матеріали, а й розробляти методи впливу на їх структуру, властивості і форму.

прискорюють або сповільнюють перехід речовин із одного агрегатного стану в інший. Це дає змогу регулюванням швидкості конденсації, випарювання, кристалізації, адсорбції, абсорбції досягати оптимальних виходів продуктів і поліпшення їх якості.

Високий тиск використовують для створення безвідходних та енергозберігаючих технологій, які не забруднюють довкілля.

Слайд 32У технологічному процесі тиск може відігравати головну або допоміжну роль

у його інтенсифікації. Так, у процесі отримання аміаку, надтвердих матеріалів

тиск є головним рушієм технологічного процесу. Термічний і каталізний крекінг нафтопродуктів є прикладом використання тиску як допоміжного чинника технологічних процесів.Слайд 33Барометричними (від грецьк. - тягар, вантаж) називають такі технологічні процеси,

у ході яких головним рушієм є тиск.

У технології використовують як

низький, так і високий тиск. Умовною межею поділу тиску на низький та високий є атмосферний тиск.Слайд 34Тиск як фактор інтенсифікації газофазних процесів.

Для процесів, що відбуваються в

газовій фазі, використання підвищеного тиску інколи доцільно тому, що при

стисненні гази займаюсь менший об’єм, в результаті чого зростає їх концентрація. Швидкість же хімічної реакції пропорційна концентрації реагентів.Для гомогенних газових реакцій, які відбуваються в стані далекому від рівноваги, їх швидкість буде пропорційною фактичному тиску. Але оскільки з підвищенням тиску може змінюватись порядок реакції та її швидкість, в кожному конкретному випадку необхідна оптимізація умов її перебігу. Це особливо стосується великотоннажних виробництв (аміаку, метанолу, карбаміду та ін.).

Пошуки оптимального тиску дещо спрощуються у випадку оборотних газових реакцій, які відбуваються зі збільшенням об’єму. Прикладом такої реакції може бути конверсія метану водяною парою для добування водню: .

Швидкості процесів адсорбції, розчинення, абсорбції і конденсації газового компонента завжди пропорційні тиску, під яким цей компонент знаходиться. Тому в промисловості для прискорення переходу газу в інший агрегатний стан часто використовують тиск вище атмосферного.

Як правило, значення оптимального тиску для більшості подібних реакцій коливається від кількох десятків до сотих і тисячних часток МПа.

Слайд 35Якщо ж реакція відбувається зі зменшенням числа молекул продукції, то

підвищувати тиск бажано, оскільки це зміщує рівновагу в сторону отримання

продукції. Наприклад, синтез аміаку з азоту та водню: Однак, збільшувати тиск понад 32 МПа економічно невигідно, оскільки затрати енергії на створення тиску зростають швидше, ніж приріст продукції (аміаку). У процесі отримання аміаку вибір тиску зумовлений затратами енергії на його створення, часом, температурою, вимогами до обладнання тощо. У разі зменшення тиску вимоги до обладнання послаблюється, проте розміри його збільшуються, одночасно зменшуються витрати енергії на стиснення газової суміші, але збільшуються витрати енергії на циркуляцію газів та виділення амоніаку, зростають вимоги до чистоти азотоводневої суміші.Слайд 36Для процесів, які відбуваються в рідкій фазі, використання підвищеного тиску

ефективно лише при його значеннях понад 200 МПа. Прикладом може

бути рідкофазна гідратація етилену при добуванні етилового спирту або його полімеризація у виробництві поліетилену високого тиску, де тиск досягає 300 МПа. Подібне підвищення тиску сприяє утворенню поліетилену великої густини, зменшує розгалуження і кількість груп у структурі макромолекул.Слайд 37рідкофазне насичення пористих матеріалів і виробів

Застосування з цією метою високого

гідростатичного тиску (3000 МПа) в багатьох галузях промисловості скорочує насичення

з кількох діб до 10...30 с. У ряді випадків вдається поєднати кілька технологічних операцій, водночас з насиченням проводити формоутворення (профілювання) та ущільнення (згущення).Нині просоченням пористих матеріалів і виробів рідиною під високим гідростатичним тиском здійснюється консервування та гідроліз деревини, виготовлення деревних пластиків та ін.

Слайд 38Для процесів, які відбуваються в твердій фазі, в зв’язку з

незначним стисканням твердих тіл ефективним є лише надвисокий тиск 10000...250000

МПа.При такому великому стисканні проходить перебудова електронних оболонок атомів, деформація молекул і зсув фазової рівноваги. Як правило, це закінчується утворенням нових хімічних зв’язків, які мають більшу міцність. Подібний принцип дії на речовину покладений в основу створення нових матеріалів з необхідними властивостями. Зараз надтверді матеріали типу ельбера, боразона і синтетичних алмазів отримують при температурі 1600-2400 °С цілеспрямованими поліморфними перетвореннями в кристалічній структурі. Так, графіт у результаті перегрупування атомів вуглецю переходить у синтетичний алмаз.

Слайд 39Техніка отримання надвисокого тиску вже зараз забезпечує можливість стискання матеріалів

до 106...108 МПа. Це відкриває великі можливості для отримання нових

сплавів великої твердості, міцності і жорсткості або створення неметалевих матеріалів з металевими властивостями.Слайд 40Проте слід пам'ятати, що тиск дорогий і не завжди економічно

вигідний рушій технологічного процесу. Він потребує товстостінного дуже міцного обладнання,

великих витрат енергії. Тому вчені ведуть пошуки заміни технологічних процесів, для проходження яких використовують високий або низький тиск, на інші економічно вигідніші процеси.Слайд 42Застосування вакууму у промисловості:

1. Вилучення газів і пари з різних

матеріалів при низькій температурі у вакуумі дозволяє отримати особливо чисті

хімічні речовини, електротехнічні та напівпровідникові матеріали, фармацевтичні препарати,2. Отримання дуже чистих від адсорбованих газів поверхні для напилювання на них тонких плівок у виробництві мікромініатюрних радіоелектронних виробів.

3. У металургії за допомогою вакууму із рідкого металу вилучаються розчинені у ньому гази (О2, Н2, N2), неметалічні включення, олово, вісмут, сурму, свинець. Водночас вакуум підвищує густину зливок.

4. У будівництві вакуумування бетону дозволяє збільшити його міцність біля поверхні на 20-40%, підвищує морозо-, зносостійкість за рахунок зниження водоцементного відношення. Це економить час бетонування, тому що є можливість використовувати покриття незабаром після його вакуумної обробки.