Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Токарные резцы

Содержание

- 1. Токарные резцы

- 2. Классификация резцов

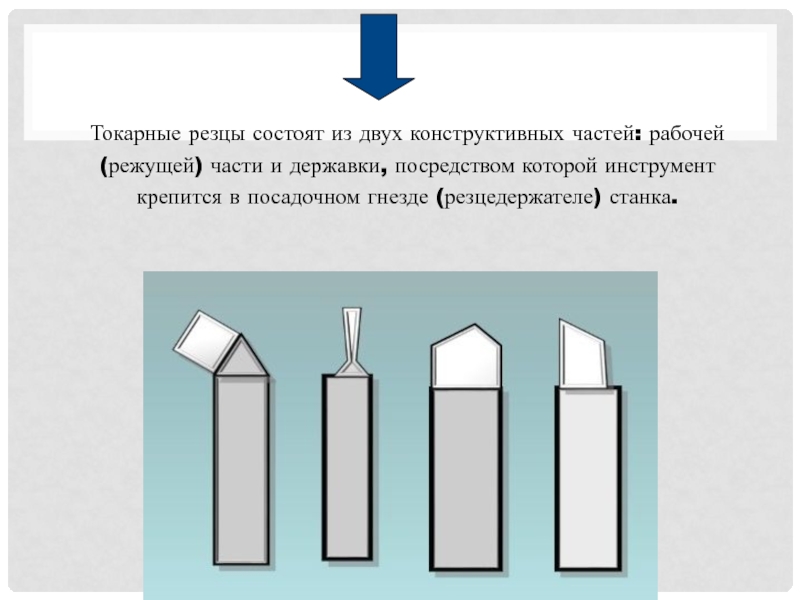

- 3. Токарные резцы состоят из двух конструктивных частей:

- 4. Рабочую часть резца образуют: Передняя поверхность — поверхность,

- 5. Углы токарного резца:Основной задний (α) — образуется

- 6. По направлению движения подачи резцы разделяют на:-

- 7. По назначению токарные резцы разделяются на:- проходные;- расточные;- подрезные;- отрезные;- фасонные;- резьбовые.

- 8. Проходные прямые и отогнутые резцы — могут

- 9. Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы

- 10. Подрезные резцы применяют для подрезания торцов заготовок.

- 11. Расточные резцы используют для растачивания отверстий, предварительно

- 12. Отрезные резцы применяют для разрезания заготовок на

- 13. Фасонные резцы применяют для обработки коротких фасонных

- 14. Резьбовые резцы служат для нарезания наружной и

- 15. По конструкции различают резцы:- с напаянными пластинами;- с механическим креплением пластин;

- 16. Цельными изготовляют быстрорежущие резцы небольших размеров, их

- 17. Резцы с механическим креплением пластин имеют значительные

- 18. Преимущества применения сборного режущего инструмента с многогранными

- 19. Скачать презентанцию

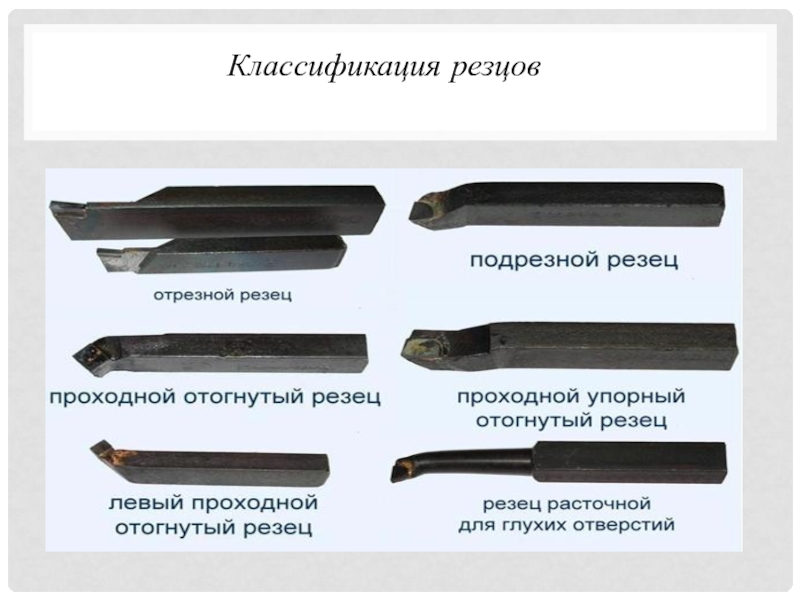

Классификация резцов

Слайды и текст этой презентации

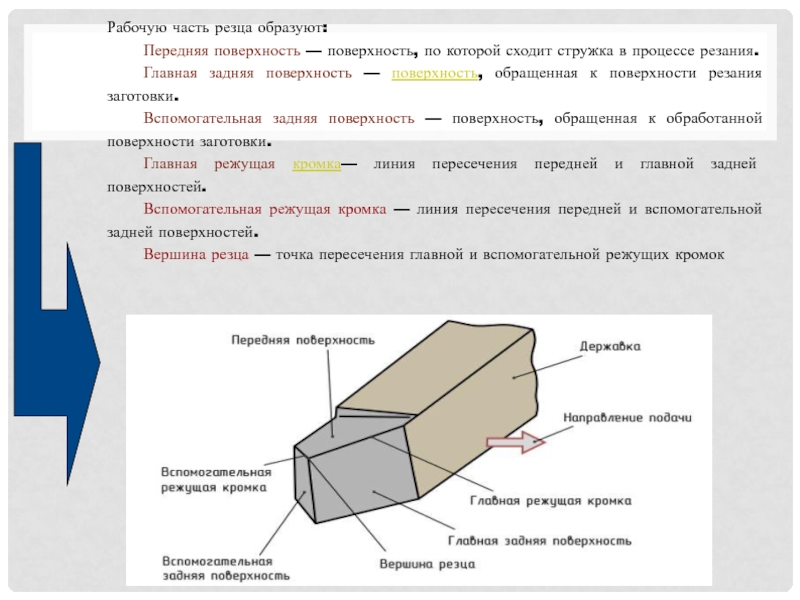

Слайд 4Рабочую часть резца образуют:

Передняя поверхность — поверхность, по которой сходит

стружка в процессе резания.

Главная задняя поверхность — поверхность, обращенная к

поверхности резания заготовки.Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

Главная режущая кромка— линия пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок

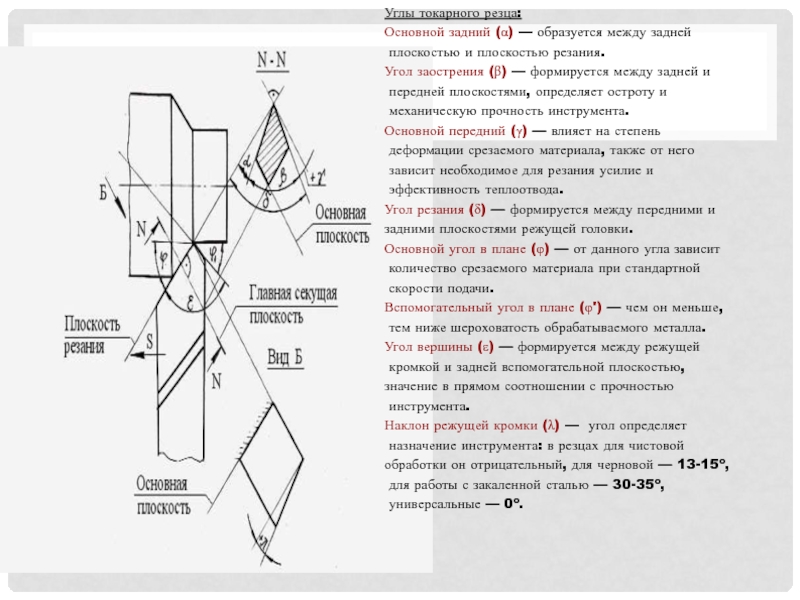

Слайд 5Углы токарного резца:

Основной задний (α) — образуется между задней

плоскостью

и плоскостью резания.

Угол заострения (β) — формируется между задней и

передней плоскостями, определяет остроту имеханическую прочность инструмента.

Основной передний (γ) — влияет на степень

деформации срезаемого материала, также от него

зависит необходимое для резания усилие и

эффективность теплоотвода.

Угол резания (δ) — формируется между передними и

задними плоскостями режущей головки.

Основной угол в плане (φ) — от данного угла зависит

количество срезаемого материала при стандартной

скорости подачи.

Вспомогательный угол в плане (φ') — чем он меньше,

тем ниже шероховатость обрабатываемого металла.

Угол вершины (ε) — формируется между режущей

кромкой и задней вспомогательной плоскостью,

значение в прямом соотношении с прочностью

инструмента.

Наклон режущей кромки (λ) — угол определяет

назначение инструмента: в резцах для чистовой

обработки он отрицательный, для черновой — 13-15º,

для работы с закаленной сталью — 30-35º,

универсальные — 0º.

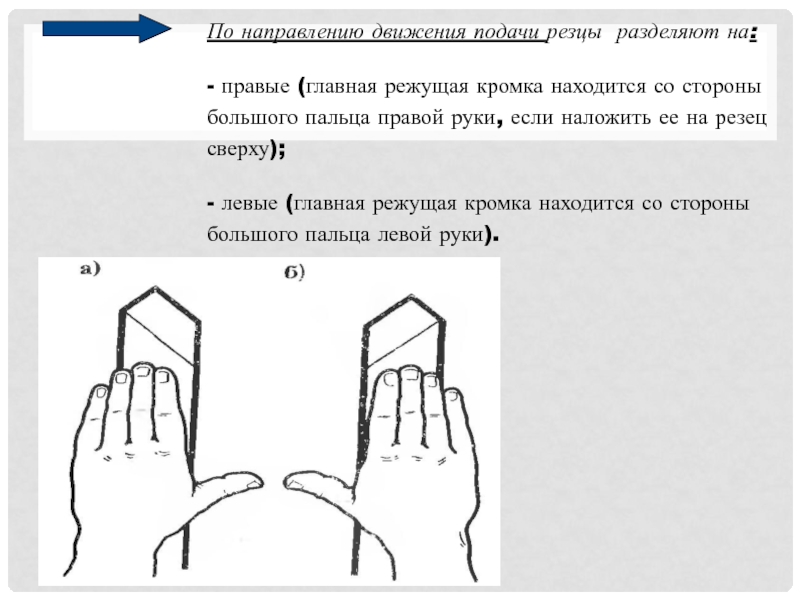

Слайд 6По направлению движения подачи резцы разделяют на:

- правые (главная режущая

кромка находится со стороны большого пальца правой руки, если наложить

ее на резец сверху);- левые (главная режущая кромка находится со стороны большого пальца левой руки).

Слайд 7По назначению токарные резцы разделяются на:

- проходные;

- расточные;

- подрезные;

- отрезные;

-

фасонные;

- резьбовые.

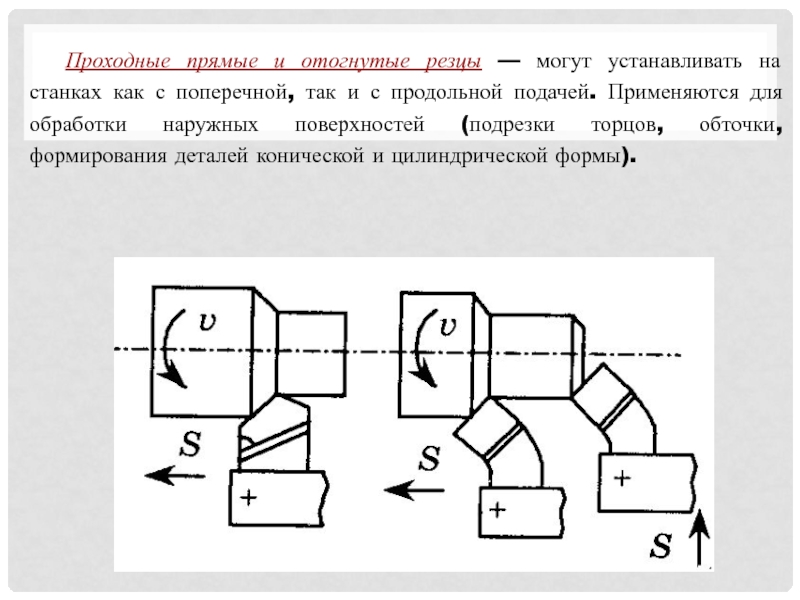

Слайд 8 Проходные прямые и отогнутые резцы — могут устанавливать на станках

как с поперечной, так и с продольной подачей. Применяются для

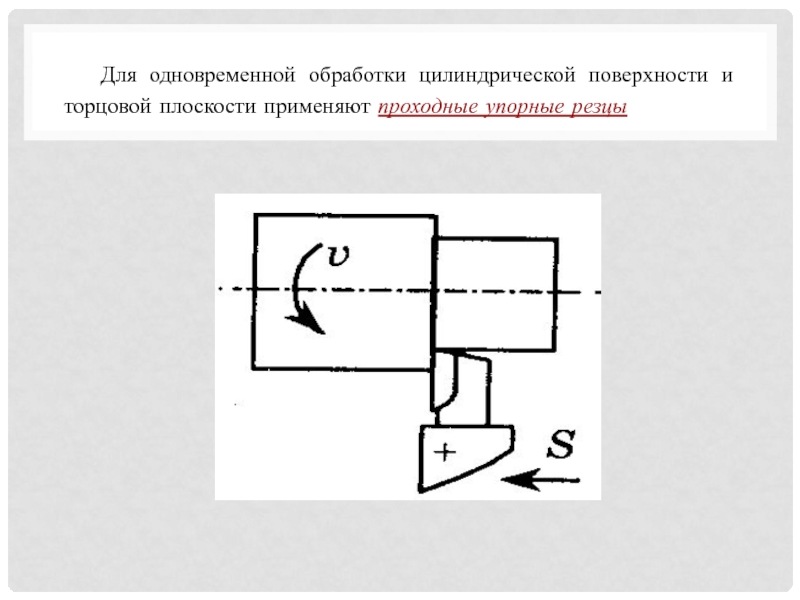

обработки наружных поверхностей (подрезки торцов, обточки, формирования деталей конической и цилиндрической формы).Слайд 9 Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные

упорные резцы

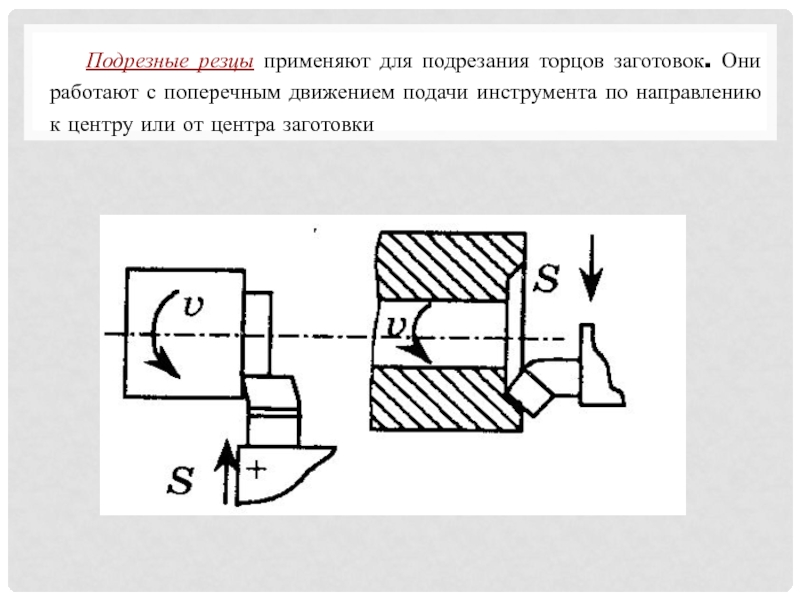

Слайд 10 Подрезные резцы применяют для подрезания торцов заготовок. Они работают с

поперечным движением подачи инструмента по направлению к центру или от

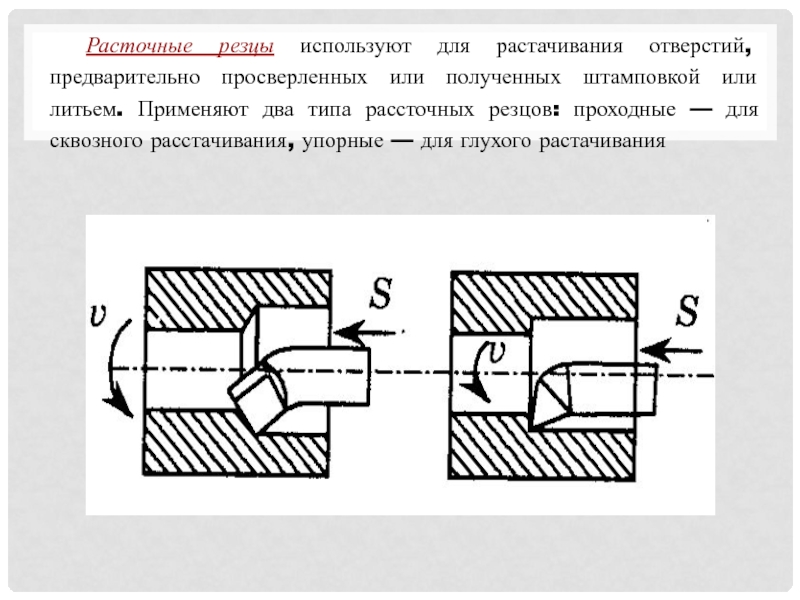

центра заготовкиСлайд 11 Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных

штамповкой или литьем. Применяют два типа рассточных резцов: проходные —

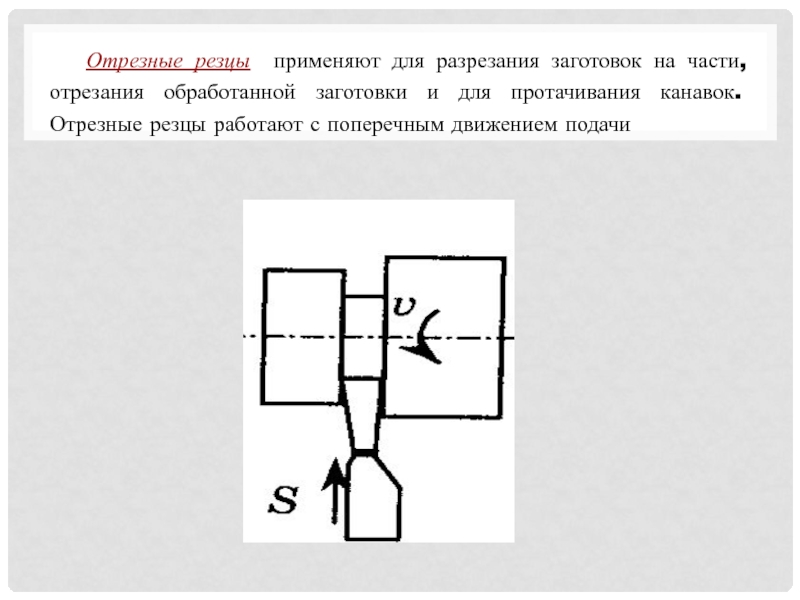

для сквозного расстачивания, упорные — для глухого растачиванияСлайд 12 Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной

заготовки и для протачивания канавок. Отрезные резцы работают с поперечным

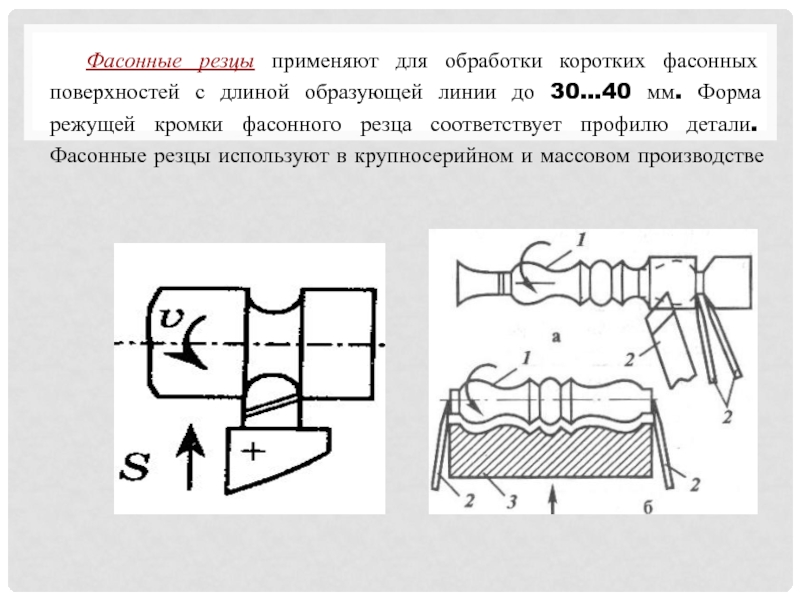

движением подачиСлайд 13 Фасонные резцы применяют для обработки коротких фасонных поверхностей с длиной

образующей линии до 30...40 мм. Форма режущей кромки фасонного резца

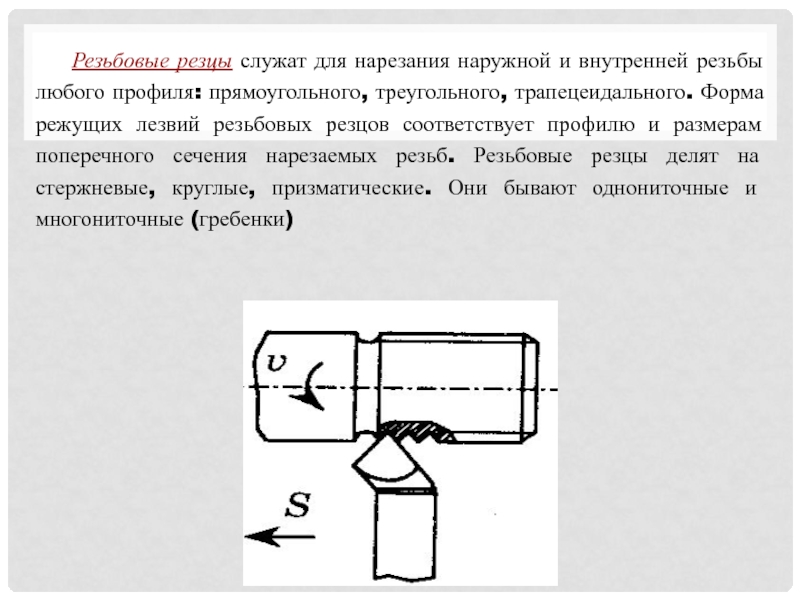

соответствует профилю детали. Фасонные резцы используют в крупносерийном и массовом производствеСлайд 14 Резьбовые резцы служат для нарезания наружной и внутренней резьбы любого

профиля: прямоугольного, треугольного, трапецеидального. Форма режущих лезвий резьбовых резцов соответствует

профилю и размерам поперечного сечения нарезаемых резьб. Резьбовые резцы делят на стержневые, круглые, призматические. Они бывают однониточные и многониточные (гребенки)Слайд 15По конструкции различают резцы:

- с напаянными пластинами;

- с механическим креплением

пластин;

Слайд 16 Цельными изготовляют быстрорежущие резцы небольших размеров, их применяют в точном

машиностроении и приборостроении. Цельный инструмент является лучшим с точки зрения

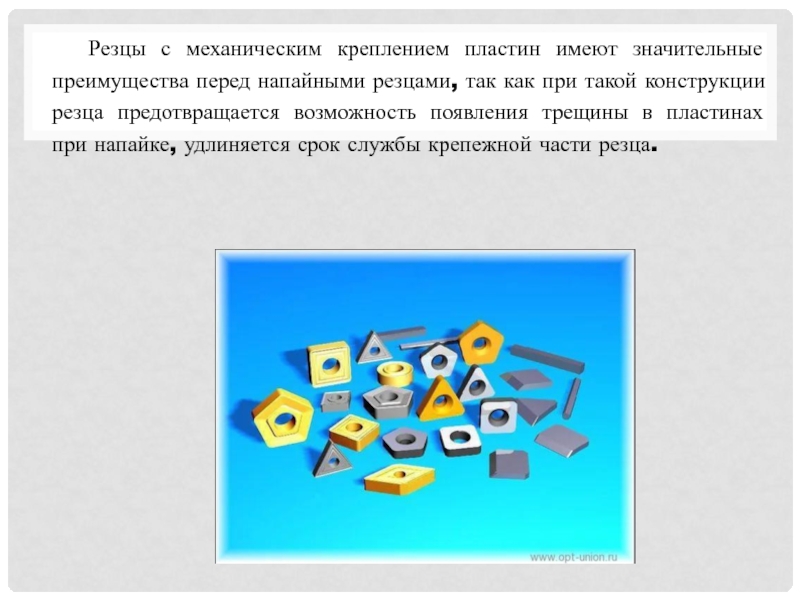

прочности, жесткости и теплостойкости, но дорогостоящим. Поэтому лезвия средних и крупных резцов изготовляют из инструментальных материалов, а крепежную часть — из конструкционных сталей.Слайд 17 Резцы с механическим креплением пластин имеют значительные преимущества перед напайными

резцами, так как при такой конструкции резца предотвращается возможность появления

трещины в пластинах при напайке, удлиняется срок службы крепежной части резца.Слайд 18 Преимущества применения сборного режущего инструмента с многогранными режущими пластинами (МРП):

-

повышение стойкости инструмента вследствие появления трещин;

- стабильность геометрических параметров режущего

инструмента при замене пластины;- обеспечение постоянной шероховатости режущей кромки;

- сокращение времени простоя станка при смене инструмента;

- экономия черных металлов, расходуемых на изготовление державок, и цветных металлов, используемых для пайки.